Область техники, к которой относится изобретение

Изобретение относится к аппаратам для обжаривания кофейных зерен в безопасной среде.

Уровень техники

Обжаривание кофейных зерен является хорошо известным способом. Основные стадии включают в себя нагревание зерен до желаемого уровня обжаривания и последующее охлаждение или гашение нагретых зерен для прекращения обжаривания. Во время нагревания выделяется дым. Этот дым содержит как безопасные и желательные компоненты, в частности обычный аромат обжаренного кофе, так и нежелательные менее безопасные летучие органические соединения (ЛОС), такие как пиридин, 2-фуранметанол, фурфурол кофеин, формальдегид, ацетальдегид, … и твердые частицы (ТЧ2.5, ТЧ10), ...

При осуществлении обжаривания на производственных площадках с получением значительных количеств обжаренных зерен, как правило, предусмотрены все условия для улавливания небезопасных компонентов.

В настоящее время существует не так давно появившаяся тенденция к осуществлению обжаривания небольшой порции с помощью небольших обжарочных машин в магазинах, ресторанах и кофейнях, где пользователи могут употреблять кофе, сваренный из свежеобжаренных зерен. Обжарочная машина не только обеспечивает свежесть и другие преимущества, но также распространяет приятный аромат обжаренного кофе внутри магазина или кофейни.

Тем не менее как упоминалось выше, при этом также происходит выброс вредных компонентов. При частом применении обжарочной машины в закрытой среде, например в магазине, кафе или ресторане, некоторые выбрасываемые компоненты могут представлять опасность в зависимости от размера помещения, вентиляции в помещении, … У людей, работающих в помещении в течение нескольких часов, вдыхание дыма обжарочной машины может вызывать проблемы со здоровьем.

В результате в таких условиях рекомендовано прекратить выброс дыма во избежание причинения вреда здоровью людей, находящихся в кофейне. Существующие решения заключаются в фильтрации, использовании каталитического нейтрализатора и/или электростатического осадителя для улавливания или разрушения компонентов дыма.

В зависимости от подхода к обработке дыма высокая температура дыма может оказывать вредное воздействие на устройство обработки дыма. В частности, фильтр, изготовленный из активного углерода, часто располагается в модуле фильтрации. Фильтр этого типа может быть поврежден или не сможет работать правильно, если через него проходит дым, имеющий температуру выше определенного значения.

Напротив, высокая температура дыма может потребоваться в случае, если фильтрующее устройство представляет собой каталитический нейтрализатор, работающий при температуре выше 300 °C.

В существующих решениях вентилятор часто используется для перемещения дыма к фильтрующему устройству, и этот вентилятор может создавать значительный уровень шума, что является нежелательным в общественных местах, таких как магазины и рестораны.

Целью изобретения является решение проблемы регулирования температуры дыма, выделяемого обжарочной машиной для кофейных зерен после применения фильтрующего устройства.

Целью изобретения является решение проблемы защиты фильтра, такого как активный угольный фильтр, от нагретого дыма, выделяемого обжарочной машиной для обработки кофейных зерен.

Другая цель заключается в обеспечении решения, применение которого не приводит к созданию слишком большого уровня шума.

Раскрытие изобретения

В первом аспекте изобретения предложена система для обжаривания кофейных зерен, содержащая следующие компоненты:

- устройство для обжаривания, причем указанное устройство вырабатывает дым, и

- блок обработки дыма, выполненный с возможностью сбора и обработки дыма, образуемого устройством для обжаривания,

причем:

- устройство для обжаривания содержит канал выпуска дыма, и

- блок обработки дыма содержит следующие компоненты:

- канал впуска дыма, выполненный с возможностью сбора дыма,

- подблок фильтрации дыма,

- рабочий орган подачи дыма, выполненный с возможностью циркуляции дыма через блок обработки дыма из устройства для сбора дыма в канал выпуска блока обработки дыма,

причем система содержит устройство подачи воздуха, выполненное с возможностью смешивания дыма, образуемого устройством для обжаривания, с окружающим воздухом для регулирования температуры дыма внутри подблока фильтрации дыма.

Система относится к обжариванию кофейных зерен с помощью двух устройств: во-первых, устройства для обжаривания, в котором зерна нагревают для обжаривания, и, во-вторых, блока обработки дыма, выполненного с возможностью обработки дыма, образуемого внутри первого устройства для обжаривания во время обжаривания кофейных зерен.

Два аппарата могут представлять собой подчасти единой основной системы или, в альтернативном варианте осуществления, два аппарата могут быть выполнены в виде отдельных модулей, взаимодействующих друг с другом в процессе обжаривания.

Допускается применение устройства для обжаривания любого типа. В устройстве для обжаривания кофейные зерна нагревают и предпочтительно смешивают для гомогенного распределения тепла между зернами.

Источником нагрева может быть горелка (подразумевающая сжигание), в которую подают природный газ, сжиженный нефтяной газ (СНГ) или даже древесина. В альтернативном варианте осуществления источник тепла может представлять собой электрический резистор, керамический нагреватель, источник галогена, источник инфракрасных волн или микроволн.

Предпочтительно источник нагрева имеет электропитание, чтобы загрязняющими воздух веществами, образуемыми во время обжаривания, являлись только загрязняющие вещества, образуемые при нагревании самих кофейных зерен, а не при сжигании газов, как это происходит, когда источником нагрева является газовая горелка с применением природного газа, пропана, сжиженного нефтяного газа (СНГ) или даже древесины.

Смешивание зерен во время операции обжаривания можно осуществлять с помощью псевдоожиженного слоя горячего воздуха или механически с помощью перемешивающих лопастей или вращающегося барабана.

Предпочтительно устройство для обжаривания представляет собой камеру с псевдоожиженным слоем горячего воздуха. Внутри такой камеры нагретый воздух пропускают через сито или перфорированную пластину, расположенную под кофейными зернами, с усилием, достаточным для подъема зерен. Тепло передается зернам по мере их перемешивания и циркуляции в этом псевдоожиженном слое.

В альтернативном варианте осуществления устройство для обжаривания может представлять собой камеру барабана, в которой происходит перемешивание кофейных зерен в нагретой среде. Камера барабана может состоять из барабана, вращающегося вокруг горизонтальной оси, или камера барабана может содержать перемешивающие лопасти для перемешивания кофейных зерен в нагретой среде.

Устройство для обжаривания содержит канал выпуска, из которого может откачиваться дым, образующийся во время операции обжаривания.

Блок обработки дыма системы содержит канал впуска дыма, выполненный с возможностью взаимодействия с каналом выпуска дыма устройства для обжаривания и сбора дыма через этот канал впуска дыма.

Блок обработки дыма системы содержит подблок фильтрации дыма. Данный подблок обрабатывает дым для удаления вредных загрязняющих веществ, содержащихся в нем, или снижения их концентрации.

Этот подблок может содержать следующие компоненты:

- блок активной обработки, разрушающий загрязнители внутри аппарата, такой как дожигатель, допускающий термическое окисление загрязнителей, или каталитический дожигатель,

или

- блок пассивной обработки, который удерживает загрязняющие вещества внутри устройства, например механического фильтра (металлического сита или бумажного фильтра), активного угольного фильтра или электростатического осадителя,

или

- блок, который отводит загрязнители из помещения (например, канал, выходящий за пределы помещения),

или комбинации вышеуказанных блоков.

Дожигатель обеспечивает термическое окисление загрязняющих веществ, таких как CO и CO2, при очень высоких температурах, как правило, выше 700 °C, и превращение их в золу.

Каталитический дожигатель содержит керамическую подложку, покрытую каталитическим пропитывающим агентом, содержащим благородные металлы, такие как наночастицы оксида меди, наночастицы оксида железа и, как правило, один или более металлов платиновой группы (платина, палладий, родий). Каталитический дожигатель работает при более низкой температуре, чем дожигатель: как правило, при температуре в диапазоне от 300 °C до 500 °C. Удобно, хотя и необязательно, предварительно нагревать дым перед его подачей в каталитический нейтрализатор, как правило, с помощью теплообменника, питаемого дымом, выходящим из каталитического нейтрализатора.

Фильтры обычно способны удерживать летучие органические соединения (ЛОС), углеводороды и твердые частицы (ТЧ). Блок обработки дыма может содержать несколько фильтров в зависимости от их способности удерживать определенные загрязняющие вещества. Фильтры, выполненные с возможностью улавливания ЛОС и углеводородов, предпочтительно представляют собой активный угольный фильтр или угольный фильтр. Фильтры, выполненные с возможностью улавливания твердых частиц, предпочтительно представляют собой высокоэффективные воздушные фильтры (HEPA), металлические фильтры (например, фильтр средней очистки из сверхтонкой стальной ваты). Для улавливания ТЧ и ЛОС можно использовать электростатические осадители.

В одном предпочтительном варианте осуществления подблок фильтрации дыма может содержать по меньшей мере активный угольный фильтр. Фильтр данного типа адсорбирует летучие органические соединения (ЛОС). Для данного фильтра требуются конкретные рабочие условия с точки зрения температуры.

Как правило, для работы такого активного угольного фильтра требуется температура ниже 65 °C. При более высокой температуре активный угольный фильтр может производить ЛОС вместо удержания этих соединений.

Предпочтительно этот активный угольный фильтр работает при температуре, равной по меньшей мере 50 °C. При более низкой температуре эффективная фильтрация требует более длительного времени пребывания дыма в активном угольном фильтре, а управление низкой температурой и длительностью времени пребывания дыма может быть затруднено.

В данном предпочтительном варианте осуществления подблок фильтрации дыма, как правило, содержит по меньшей мере один дополнительный фильтр, причем указанный дополнительный фильтр работает без нагревания. По меньшей мере один дополнительный фильтр предназначен для удержания по меньшей мере других типов загрязняющих веществ, отличных от ЛОС, таких как:

- крупные твердые частицы (ТЧ), имеющие размер более 2,5 мкм. Такой тип твердых частиц может быть захвачен HEPA-фильтром (высокоэффективным воздушным фильтром). Таким типом крупных твердых частиц может быть белый шлейф дыма и мелкие частицы.

- мелкие фракции половы, которые могут захватываться фильтром средней очистки из сверхтонкой стальной ваты или металлической сеткой,

- вещество в виде мелких твердых частиц (ТЧ2.5). Эти твердые частицы могут захватываться электростатическим осадителем.

Предпочтительно подблок фильтрации дыма содержит по меньшей мере один фильтр для удаления твердых частиц, а затем активный угольный фильтр в соответствии с направлением потока дыма. Этот порядок предотвращает загрязнение активного угольного фильтра твердыми частицами.

Предпочтительно, если реализован электростатический осадитель, он расположен под активным угольным фильтром. В результате при отключении электростатического осадителя, например, во время очистки и/или технического обслуживания блока обработки дыма, твердые частицы, падающие под действием силы тяжести из электростатического осадителя, не падают на активный угольный фильтр.

В соответствии с одним предпочтительным вариантом осуществления подблок фильтрации дыма содержит последовательно: HEPA-фильтр, электростатический осадитель и затем активный угольный фильтр в соответствии с порядком перемещения потока дыма внутри блока обработки дыма.

Предпочтительно в пределах данного варианта осуществления активный угольный фильтр расположен над электростатическим осадителем. Соответственно, дым вводится снизу вверх через последовательные устройства.

Дым движется внутри блока обработки дыма и различных фильтров посредством рабочего органа подачи дыма, выполненного с возможностью осуществления циркуляции дыма через блок обработки дыма из устройства для сбора дыма в канал выпуска блока обработки дыма. Дым может безопасно выпускаться в атмосферу помещения из канала выпуска, поскольку загрязняющие вещества были удалены.

Рабочий орган подачи дыма, как правило, представляет собой вентилятор, приводящий дым в движение по направлению к каналу выпуска.

Предпочтительно вентилятор расположен рядом с каналом выпуска блока обработки дыма. В результате этого вентилятор не загрязняется необработанным дымом, и его техническое обслуживание упрощается.

Блок обработки дыма может содержать датчик ЛОС и/или датчик ТЧ, предпочтительно расположенный за активным угольным фильтром. Может выводиться предупреждение, если уровень ЛОС или ТЧ выходит за пределы заданных значений.

Система содержит устройство подачи воздуха, выполненное с возможностью смешивания дыма, образуемого устройством для обжаривания, с окружающим воздухом для регулирования температуры дыма внутри подблока фильтрации дыма.

Окружающий воздух может забираться непосредственно из помещения, в котором установлена система.

Обычно это устройство подачи воздуха расположено выше по потоку от подблока фильтрации дыма, и если подблок фильтрации дыма содержит активный угольный фильтр, выше по потоку от указанного активного угольного фильтра.

Соответственно, перед обработкой с помощью активного угольного фильтра дым смешивается с окружающим воздухом, т. е. воздухом, имеющим температуру ниже 40 °C, обычно ниже 25 °C, в результате чего снижается температура дыма, собранного из канала выпуска дыма. Температура на канале выпуска дыма устройства для обжаривания обычно достигает более 65 °C, но в дополнение к смешиванию с окружающим воздухом температура дыма снижается во избежание неисправности в работе активного угольного фильтра внутри подблока фильтрации дыма.

Канал впуска воздуха блока обработки дыма может быть выполнен с возможностью введения некоторого количества окружающего воздуха в массу дыма для обеспечения достаточного снижения температуры дыма на активном угольном фильтре. Такая конструкция может частично определять отношение объема воздуха к объему дыма для достижения желаемой температуры. Это соотношение также можно контролировать путем регулирования мощности рабочего органа подачи дыма, как подробно описано ниже.

Предпочтительно блок обработки дыма содержит по меньшей мере один датчик температуры, выполненный с возможностью отслеживания температуры внутри указанного блока. Если блок обработки дыма содержит активный угольный фильтр, перед указанным активным угольным фильтром расположен по меньшей мере один датчик температуры. Датчик температуры позволяет контролировать температуру дыма вблизи этого активного угольного фильтра, который может работать только в определенном диапазоне температур. Датчик температуры можно использовать для вывода предупреждения о том, что уровень температуры выходит за пределы рабочего диапазона.

В одном варианте осуществления устройство подачи воздуха расположено и выполнено с возможностью введения воздуха и дыма в одну и ту же точку внутри блока обработки дыма. При одновременном введении воздуха и дыма в одну точку внутри блока обработки дыма потоки этих газов являются одинаково ориентированными внутри блока обработки дыма, и усилие, необходимое для их приведения в движение внутри этого блока, является меньшим, чем если бы они были введены в разных направлениях в различных точках блока обработки дыма.

В частности, когда рабочий орган подачи дыма представляет собой вентилятор, обычно расположенный рядом с каналом выпуска блока обработки дыма, скорость вентилятора может оставаться в диапазоне, который не приводит к созданию слишком большого уровня шума вокруг блока обработки дыма.

Предпочтительно канал впуска воздуха выполнен с возможностью окружения канала впуска дыма. Преимущество такой конструкции заключается в предотвращении попадания дыма в помещение через соединение между устройством для обжаривания и блоком обработки дыма.

Предпочтительно, чтобы устройство подачи воздуха содержало следующие компоненты:

- первую стенку, проходящую между каналом выпуска дыма устройства для обжаривания и каналом впуска дыма блока обработки дыма, и

- по меньшей мере одно сквозное отверстие в указанной стенке.

Первая стенка обеспечивает соединение канала выпуска дыма устройства для обжаривания с каналом впуска дыма блока обработки дыма и направляет дым между двумя устройствами. По меньшей мере одно отверстие обеспечивает доступ к окружающему воздуху и позволяет вводить воздух внутрь канала, образованного первой стенкой. Как правило, отверстие представляет собой отверстие, просверлённое в плоской стенке.

В результате дым направляется в блок обработки дыма, а воздух вводится в систему и смешивается с ним одновременно.

Как правило, количество и размер отверстий устанавливают таким образом, чтобы обеспечить минимальное отношение объема воздуха к объему дыма для минимизации скорости рабочего органа подачи дыма. Как правило, минимальное отношение объема воздуха к объему дыма составляет приблизительно 1.

Это минимальное соотношение обычно гарантирует, что соединение между каналом выпуска дыма устройства для обжаривания и каналом впуска дыма блока обработки дыма не будет слишком герметичным, что может влиять на давление внутри устройства для обжаривания во время операции обжаривания и непосредственно влиять на операцию обжаривания, особенно если устройство для обжаривания содержит рабочий орган подачи воздуха для создания псевдоожиженного слоя.

Такое минимальное отношение объема воздуха к объему дыма может быть увеличено за счет адаптации скорости потока, экстрагируемого рабочим органом подачи дыма блока обработки дыма (в частности, скорости вентилятора рабочего органа подачи дыма), точная настройка возможна путем увеличения значения скорости потока от предварительно определенной минимальной скорости потока.

Это отношение может быть определено с учетом типа устройства для обжаривания (например, обжарочная машина может генерировать значительный объем дыма, для которого была выполнена конструкция канала выпуска дыма), типа блока обработки дыма (если этот блок должен работать при низкой температуре, что означает большой поток воздуха, или, напротив, при высокой температуре, что означает небольшое количество воздуха).

В конкретном варианте осуществления первая стенка устройства подачи воздуха может состоять из по меньшей мере двух стержней, соединяющих канал выпуска дыма устройства для обжаривания с каналом впуска дыма блока обработки дыма, и пространства между двумя следующими стержнями, образующими одно отверстие.

В одном варианте осуществления устройства подачи воздуха по меньшей мере одно отверстие может быть покрыто сеткой. Сетка является защитным элементом и предотвращает попадание небольших фрагментов, таких как пыль большого размера, насекомые или пальцы, без ограничения введения окружающего воздуха.

В одном варианте осуществления только одна зона контура первой стенки устройства подачи воздуха содержит по меньшей мере одно отверстие.

Положение отверстия (отверстий) в одной конкретной зоне контура первой стенки позволяет вводить окружающий воздух из определенной области вокруг системы для стабилизации потока воздуха, поступающего в устройство. Такая конфигурация особенно полезна при использовании системы в местах, где присутствует необычный поток окружающего воздуха вокруг системы из-за частого открытия дверей, перемещения клиентов или полуоткрытой конфигурации помещения магазина и кафе. Выполнение стенки с зоной, содержащей все отверстия, и расположение этой зоны в помещении, где движение окружающего воздуха является более стабильным, позволяет избежать попадания необычного потока окружающего воздуха внутрь блока обработки дыма, что может повлиять на обработку дыма в подблоке фильтрации.

Предпочтительно устройство подачи воздуха содержит внешнюю стенку, причем указанная внешняя стенка окружает по меньшей мере часть первой стенки, содержащей указанное по меньшей мере одно отверстие, и при этом указанная первая стенка и указанная внешняя стенка разделены зазором.

Эта внешняя стенка окружает по меньшей мере часть первой стенки, которая содержит одно или несколько отверстий. Соответственно, положение этой внешней стенки обеспечивает защиту перед отверстиями и стабилизирует поток воздуха перед его поступлением через указанные отверстия.

В одном предпочтительном варианте осуществления внешняя стенка представляет собой кольцо, полностью окружающее первую стенку.

В этом предпочтительном варианте осуществления, если внутри первой стенки выполнено несколько отверстий, они могут быть расположены в обычном порядке по окружности упомянутой первой стенки.

В альтернативном варианте осуществления внешняя стенка может иметь проемы в верхней части, причем каждый её зубец обращен к отверстию в первой стенке.

В одном варианте осуществления устройство подачи воздуха содержит по меньшей мере одно устройство регулировки размера для регулировки размера по меньшей мере одного отверстия, размещенного в первой стенке.

Соответственно, в зависимости от размера отверстия (отверстий) скорость потока окружающего воздуха, вводимого внутрь канала впуска дыма, и его соотношение с дымом могут быть отрегулированы без необходимости использования другого устройства подачи воздуха в системе или без необходимости адаптации скорости потока, экстрагированного рабочим органом подачи дыма блока обработки дыма.

В альтернативном варианте осуществления для обеспечения более гибкого способа регулирования количества воздуха, вводимого внутрь блока обработки дыма, можно изменять как устройство регулировки размера, так и скорость потока, приводимого в действие рабочим органом подачи дыма (т. е., как правило, скорость вентилятора рабочего органа подачи дыма).

Если устройство подачи воздуха содержит в своей первой стенке несколько отверстий, устройство регулировки размера может быть выполнено с возможностью одновременной адаптации размеров всех отверстий устройства подачи воздуха, или для каждого отверстия устройства подачи воздуха может быть предусмотрено одно устройство регулировки размера.

Как правило, устройство регулировки размера позволяет регулировать размер по меньшей мере одного отверстия от полностью открытого положения к полностью закрытому.

Полностью закрытое положение соответствует конкретному типу применения системы, который обычно не соответствует операции обжаривания, выполняемой с помощью устройства для обжаривания. Фактически, как упоминалось выше, отсутствие открытого (открытых) отверстия (отверстий) для введения воздуха может влиять на давление внутри устройства для обжаривания во время операции обжаривания и непосредственно влиять на операцию обжаривания, в частности, если устройство для обжаривания содержит рабочий орган подачи воздуха для создания псевдоожиженного слоя. Тем не менее полностью закрытая конфигурация может быть полезна во время очистки системы, в частности во время сушки подблока фильтрации блока обработки дыма, как дополнительно описано ниже.

В одном ручном режиме оператор системы может вручную управлять устройством регулировки размера. Ручное управление может быть установлено на этапе конфигурации системы, например, когда конкретный блок обработки дыма связан с конкретным устройством для обжаривания. Оператор может зафиксировать размер по меньшей мере одного отверстия для обеспечения конкретного соотношения воздуха и дыма на основании спецификаций двух устройств.

Например, во время операции обжаривания оператор может улучшить производительность блока обработки дыма, содержащего активный угольный фильтр, путем предотвращения образования слишком высокой температуры и введения большей части воздуха в смесь дыма и воздуха. В таких настройках учитываются температура и скорость потока дыма, образуемого конкретным устройством для обжаривания, используемым в системе.

В рамках другой операции очистки блока обработки дыма оператор может вводить нагретый до высокой температуры поток газа внутрь блока фильтрации дыма, например, для сушки влажных частей подблока фильтрации. В этом режиме желательно использовать самую высокую температуру, и по меньшей мере одно отверстие может быть полностью закрытым для использования горячего газа, производимого устройством для обжаривания, без его смешивания с более холодным окружающим воздухом.

В одном автоматическом режиме система может содержать по меньшей мере одно исполнительное устройство для управления устройством регулировки размера, и система содержит систему управления, выполненную с возможностью управления указанным исполнительным устройством.

В этом режиме устройство регулировки размера перемещается с помощью исполнительного устройства, такого как двигатель, управляемого системой управления.

При наличии нескольких отверстий одно устройство регулировки размера и одно исполнительное устройство могут быть выполнены с возможностью одновременной регулировки размеров отверстий. В более сложной системе могут быть предусмотрены различные устройства регулировки размера, причем каждое из них или некоторые из них перемещаются с помощью различных исполнительных устройств. Этот вариант реализации позволяет настраивать устройство подачи воздуха для систем различных типов (различных устройств для обжаривания и различных блоков обработки дыма) в различных типах помещений (закрытие отверстий в одной зоне первой стенки устройства подачи воздуха в зависимости от помещения, как описано выше) и для различных режимов (обжаривание, очистка).

Система управления, управляющая этим исполнительным устройством, может представлять собой систему управления устройства для обжаривания или систему управления блока фильтрации дыма.

В одном предпочтительном варианте осуществления автоматического режима блок обработки дыма может содержать по меньшей мере один датчик температуры, выполненный с возможностью отслеживания температуры внутри указанного блока, а система управления выполнена с возможностью управления по меньшей мере одним исполнительным устройством по меньшей мере одного устройства регулировки размера на основании по меньшей мере отслеживаемой температуры внутри блока обработки дыма.

На основании заданного значения температуры можно управлять температурой внутри блока обработки дыма путем увеличения размера по меньшей мере одного отверстия для снижения температуры внутри блока обработки дыма и уменьшения размера по меньшей мере одного отверстия для повышения температуры внутри блока обработки дыма.

Этот вариант реализации может быть особенно полезен, если поток дыма, образуемого устройством для обжаривания, не является постоянным.

В частности, в процессе обжаривания кофейных зерен размер по меньшей мере одного отверстия может увеличиваться от начала до конца операции обжаривания для введения меньшего количества воздуха в начале операции обжаривания и большего количества воздуха в конце операции обжаривания. Действительно, в начале операции обжаривания дым, образующийся при обжаривании зерен, является менее горячим, чем в конце операции обжаривания. Кроме того, если операция обжаривания происходит в системе, которая не использовалась в течение определенного времени, внутренние части этой системы, в том числе расположенные выше по потоку относительно подблока фильтрации, охлаждаются и поглощают тепло дыма до того, как указанный дым достигнет подблока фильтрации. Соответственно, существует меньшая потребность во введении в массу дыма большого количества окружающего воздуха. Напротив, в конце операции обжаривания дым является особенно горячим, и в блок обработки дыма становится необходимо вводить больше воздуха из окружающей среды.

Предпочтительно вышеуказанная система управления выполнена с возможностью управления рабочим органом подачи дыма блока обработки дыма на основании по меньшей мере отслеживаемой температуры внутри блока обработки дыма.

Мощность рабочего органа подачи дыма может быть скорректирована для приведения в движение большего или меньшего количества воздуха внутри блока обработки дыма и, соответственно, снижения или повышения температуры внутри блока обработки дыма. Управление по большей части состоит в адаптации скорости потока дыма внутри блока обработки дыма, в частности, путем регулирования скорости вентилятора.

В одном конкретном варианте осуществления система управления может быть выполнена с возможностью управления рабочим органом подачи дыма блока обработки дыма на основании по меньшей мере размера по меньшей мере одного отверстия устройства подачи воздуха.

Фактически, когда размер по меньшей мере одного отверстия становится особенно малым, поддержание определенного уровня силы всасывания внутрь блока обработки дыма может привести к изменению давления внутри устройства для обжаривания, как упомянуто выше. Соответственно, во время операции обжаривания при предварительно определенном размере по меньшей мере одного отверстия мощность рабочего органа подачи дыма может быть автоматически снижена соответственно во избежание слишком сильного усилия всасывания дыма и изменения давления в обжарочной камере.

Управление рабочим органом подачи дыма также может осуществляться на основании факторов, отличных от размеров отверстий, в том числе шума, создаваемого вентилятором.

Если система не содержит устройства регулировки размера и размер по меньшей мере одного отверстия является фиксированным, блок обработки дыма предпочтительно содержит по меньшей мере один датчик температуры, выполненный с возможностью отслеживания температуры внутри указанного блока, а система управления выполнена с возможностью управления рабочим органом подачи дыма блока обработки дыма на основании параметров измерения температуры, обеспечиваемых датчиком температуры.

Как правило, контроллер выполнен с возможностью регулирования температуры дыма в точке расположения активного угольного фильтра.

Устройство подачи воздуха может быть частью устройства для обжаривания или частью блока обработки дыма или может быть отдельным устройством, выполненным с возможностью соединения с устройством для обжаривания и блоком обработки дыма.

Под термином «часть» подразумевается, что устройство подачи воздуха является частью устройства.

Устройство подачи воздуха может быть полностью интегрировано внутрь устройства для обжаривания. В этом случае устройство подачи воздуха может быть выполнено с возможностью обеспечения введения потока воздуха с заданным минимальным соотношением воздуха и дыма, образуемого указанным конкретным устройством для обжаривания.

Аналогичным образом устройство подачи воздуха может быть полностью интегрировано внутрь блока обработки дыма. В этом случае устройство подачи воздуха может быть выполнено с возможностью обеспечения введения потока воздуха с заданным минимальным соотношением дыма к воздуху для эффективной обработки с помощью указанного блока обработки дыма, в частности, с учетом эксплуатационных характеристик рабочего органа подачи дыма и оптимальной рабочей температуры подблока фильтрации.

В последнем случае устройство подачи воздуха может представлять собой отдельное устройство, которое может быть использовано для доработки системы устройства для обжаривания и блока обработки дыма.

Во втором аспекте предложено устройство для соединения канала выпуска дыма устройства для обжаривания кофейных зерен и канала впуска дыма блока обработки дыма, выполненного с возможностью сбора и обработки дыма, образуемого устройством для обжаривания, причем указанное устройство выполнено с возможностью введения и смешивания окружающего воздуха с дымом, образуемым устройством для обжаривания, внутри блока обработки дыма, причем указанное устройство содержит следующие компоненты:

- первую стенку, проходящую между каналом выпуска дыма устройства для обжаривания и каналом впуска дыма блока обработки дыма, и

- по меньшей мере одно сквозное отверстие в указанной стенке.

Предпочтительно это устройство содержит интерфейс, выполненный с возможностью взаимодействия с каналом выпуска дыма устройства для обжаривания, и интерфейс для взаимодействия с каналом впуска дыма блока обработки дыма.

В третьем аспекте предложено устройство для обжаривания кофейных зерен, содержащее канал выпуска дыма, причем указанное устройство содержит устройство подачи воздуха, соединенное с каналом выпуска дыма, при этом указанное устройство содержит следующие компоненты:

- первую стенку, проходящую от канала выпуска дыма устройства для обжаривания и выходящую из него, и

- по меньшей мере одно сквозное отверстие в указанной стенке.

В одном варианте осуществления устройство подачи воздуха может содержать интерфейс для взаимодействия с каналом выпуска дыма блока обработки дыма.

В четвертом аспекте предложен блок обработки дыма, выполненный с возможностью сбора и обработки дыма, образуемого устройством для обжаривания, причем указанный блок обработки дыма содержит следующие компоненты:

- канал впуска дыма, выполненный с возможностью сбора дыма, и

- подблок фильтрации дыма, и

- рабочий орган подачи дыма, выполненный с возможностью циркуляции дыма через блок обработки дыма из устройства для сбора дыма в канал выпуска блока обработки дыма,

причем блок обработки дыма содержит устройство подачи воздуха, выполненное с возможностью смешивания дыма с окружающим воздухом до циркуляции дыма через подблок фильтрации дыма.

В одном варианте осуществления устройство подачи воздуха может быть соединено с каналом впуска дыма, и указанное устройство может содержать следующие компоненты:

- первую стенку, проходящую от канала впуска дыма и выходящую из него, и

- по меньшей мере одно сквозное отверстие в указанной стенке.

В одном варианте осуществления устройство подачи воздуха может содержать интерфейс для взаимодействия с каналом выпуска дыма устройства для обжаривания.

Блок обработки дыма обладает теми же признаками, что и в первом аспекте, за исключением того, что он представляет собой модуль, независимый от устройства для обжаривания и выполненный с возможностью соединения с устройствами для обжаривания различных типов.

В пятом аспекте предложен способ обжаривания кофейных зерен и фильтрации дыма, образуемого в процессе обжаривания указанных зерен, с помощью системы, такой как описанная выше, причем управление рабочим органом подачи дыма блока обработки дыма осуществляется для адаптации количества окружающего воздуха внутри блока обработки дыма с целью регулирования температуры дыма внутри подблока фильтрации дыма.

Управление обычно состоит в регулировании мощности рабочего органа подачи воздуха или скорости вентилятора рабочего органа подачи воздуха.

Если блок обработки дыма содержит активный угольный фильтр, управление рабочим органом подачи дыма блока обработки дыма может осуществляться с возможностью введения в массу дыма некоторого количества окружающего воздуха с целью достижения температуры дыма на активном угольном фильтре не более 65 °C, предпочтительно по меньшей мере 50 °C.

Для достижения температур ниже 50 °C необходимо высокое отношение объема воздуха к объему дыма, что означает более высокую мощность рабочего органа подачи дыма и более высокую скорость потока смеси дыма и воздуха, что приводит к короткому времени контакта этой смеси с активным угольным фильтром. Это короткое время контакта может быть недостаточным для удаления всех загрязняющих веществ из дыма. Кроме того, высокая мощность и скорость потока приводят к большему уровню шума со стороны рабочего органа подачи дыма, что не всегда желательно при установке системы в помещении. По этой причине при отсутствии другого способа увеличения количества воздуха (в частности, при фиксированной конструкции канала впуска воздуха) предпочтительно поддерживать температуру дыма выше 50 °C на активном угольном фильтре.

В одном варианте осуществления управление рабочим органом подачи воздуха и, соответственно, температурой в блоке обработки дыма в процессе обжаривания кофейных зерен в устройстве для обжаривания может быть основано на отслеживании температуры в блоке обработки дыма.

В другом варианте осуществления параметры управления рабочим органом подачи воздуха и, соответственно, температурой в блоке обработки дыма в процессе обжаривания кофейных зерен в устройстве для обжаривания могут быть предварительно заданы на основании предварительно заданного профиля обжаривания, применяемого в устройстве для обжаривания.

В шестом аспекте предложен способ обжаривания кофейных зерен и фильтрации дыма, образуемого в процессе обжаривания указанных зерен, с помощью системы, содержащей устройство подачи воздуха с по меньшей мере одним устройством регулировки размера для регулировки размера по меньшей мере одного отверстия, размещенного в первой стенке, как описано выше, причем указанный способ включает стадию регулировки размера по меньшей мере одного отверстия, размещенного в первой стенке устройства подачи воздуха, для регулирования температуры внутри подблока фильтрации дыма.

Предпочтительно размер по меньшей мере одного отверстия увеличивают для уменьшения температуры внутри блока обработки дыма или размер по меньшей мере одного отверстия уменьшают для увеличения температуры внутри подблока фильтрации дыма.

Кроме того, способ может включать стадию управления рабочим органом подачи воздуха для регулирования температуры внутри блока обработки дыма.

В одном варианте осуществления регулирование размера и, соответственно, температуры в блоке обработки дыма в процессе обжаривания кофейных зерен в устройстве для обжаривания может быть основано на отслеживании температуры в блоке обработки дыма.

В другом варианте осуществления параметры регулирования размера и, соответственно, температуры в блоке обработки дыма в процессе обжаривания кофейных зерен в устройстве для обжаривания могут быть предварительно заданы на основании предварительно заданного профиля обжаривания, применяемого в устройстве для обжаривания.

В настоящей заявке термин «фильтр» относится к любому устройству, способному удалять загрязняющее вещество из дыма с помощью любого физического процесса, такого как просеивание, улавливание, адсорбция, абсорбция, электростатическое улавливание.

Приведенные выше аспекты изобретения можно комбинировать в любой подходящей комбинации. Более того, различные элементы, описанные в настоящем документе, можно комбинировать с одним или более из приведенных выше аспектов для обеспечения комбинаций, отличных от конкретно проиллюстрированных и описанных комбинаций. Дополнительные цели и преимущественные элементы изобретения будут очевидны из формулы изобретения, подробного описания и прилагаемых чертежей.

Краткое описание чертежей

Различные варианты осуществления настоящего изобретения будут далее рассмотрены на примере со ссылкой на следующие ниже графические материалы, в которых:

- На фиг. 1 представлено изображение системы в соответствии с настоящим изобретением, иллюстрирующее траекторию прохождения дыма через систему;

- На фиг. 2 представлено детальное изображение устройства для сбора и канала впуска воздуха системы, показанной на фиг. 1.

- На фиг. 3 представлено изображение другой системы в соответствии с настоящим изобретением, иллюстрирующее траекторию прохождения дыма через систему;

- На фиг. 4 представлено детальное изображение устройства для сбора и канала впуска воздуха системы, показанной на фиг. 3.

- На фиг. 5–10 представлены различные варианты осуществления устройства подачи воздуха в соответствии с изобретением.

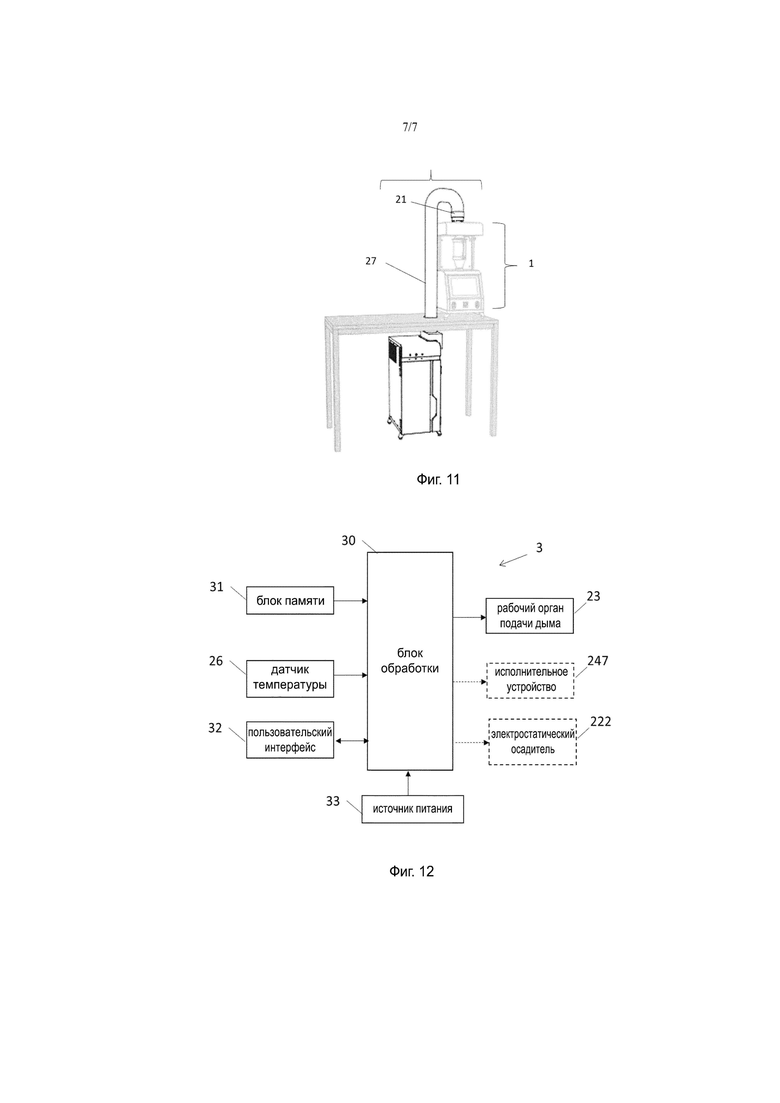

- На фиг. 11 показано альтернативное положение блока обработки дыма относительно устройства для обжаривания,

- На фиг. 12 представлена блок-схема контроллера системы в соответствии с изобретением;

Осуществление изобретения

Система для обжаривания

На фиг. 1 и 2 показано иллюстративное изображение системы устройства для обжаривания 1 и блока обработки дыма 2. Функционально устройство для обжаривания выполнено с возможностью обжаривания кофейных зерен, а блок обработки дыма выполнен с возможностью обработки дыма, образуемого в процессе обжаривания зерен устройством для обжаривания.

Устройство для обжаривания

Устройство для обжаривания 1 выполнено с возможностью приема и обжаривания кофейных зерен в обжарочной камере 12.

Предпочтительно устройство для обжаривания 1 содержит обжарочную камеру 12, в которую подают поток горячего воздуха для перемешивания и нагревания зерен. Поток горячего воздуха обычно формируется рабочим органом подачи воздуха и нагревателем. Эти устройства расположены под обжарочной камерой и подают поток горячего воздуха через нижнюю часть камеры. На проиллюстрированном чертеже нижняя часть камеры выполнена с возможностью пропускания через неё воздуха, в частности, она может представлять собой перфорированную пластину, на которой могут лежать зерна и через которую воздух может проходить снизу вверх.

Рабочий орган подачи воздуха выполнен с возможностью формирования потока воздуха в направлении нижней части сосуда. Сформированный поток выполнен с возможностью нагрева зерен, а также перемешивания и подъема зерен. В результате зерна равномерно нагреваются. В частности, рабочий орган подачи воздуха может представлять собой вентилятор, приводимый в действие с помощью двигателя. Внутри основания корпуса могут быть предусмотрены каналы впуска воздуха внутрь корпуса, причем рабочий орган подачи воздуха выдувает этот воздух в направлении камеры 12.

Нагреватель выполнен с возможностью нагревания потока воздуха, сформированного рабочим органом подачи воздуха. Предпочтительно нагреватель представляет собой элемент электрического сопротивления, расположенный между вентилятором и перфорированной пластиной, в результате чего поток воздуха нагревается до поступления в камеру 12 для нагрева и поднятия зерен.

Нагреватель и/или вентилятор выполнены с возможностью применения профиля обжаривания зерен, определяемого в виде кривой изменения температуры в зависимости от времени.

При обжаривании зерен образуется дым, который перемещается к верхнему отверстию 121 обжарочной камеры из-за потока воздуха, образуемого рабочим органом подачи воздуха, как показано стрелкой S1 на фиг. 1.

Обычно половоуловитель сообщается по потоку с верхним отверстием 121 камеры для приема половы, которая постепенно отделяется от зерен и из-за низкой плотности сдувается в половоуловитель.

Остальная часть дыма выводится через канал выпуска дыма 11 в верхней части устройства для обжаривания.

Блок обработки дыма

Блок обработки дыма 2 выполнен с возможностью приема и обработки дыма S1, выделяемого в канал выпуска дыма 11 устройства для обжаривания.

Во-первых, блок обработки дыма 2 содержит канал впуска дыма 21, выполненный с возможностью сбора дыма. Этот канал впуска дыма 21, в частности, показан на изображении с пространственным разделением компонентов на фиг. 2: устройство для сбора формирует внутреннее свободное пространство, направляющее дым (пунктирные линии S1, S2, S3) из канала выпуска 11 устройства для обжаривания в направлении подблока фильтрации дыма 22. Следует понимать, что на фиг. 2 нижняя часть устройства для сбора дыма содержит отверстие 211, выполненное с возможностью свободного взаимодействия с каналом выпуска дыма 11 устройства для обжаривания, причем размер отверстия 211 больше поперечного сечения конца канала выпуска дыма устройства для обжаривания. Как правило, нижнюю часть устройства для сбора дыма просто помещают над верхней частью блока для обжаривания без каких-либо фиксирующих средств. Это особенно целесообразно, когда блок для обжаривания 1 и блок обработки дыма 2 представляют собой два отдельных модуля. Блок обработки дыма 2 может быть легко соединен с любым устройством для обжаривания или отсоединен от него. Такой тип соединения не является воздухонепроницаемым и не создает вакуума в устройстве для обжаривания, что могло бы повлиять на операцию обжаривания, особенно если обжаривание происходит в псевдоожиженном слое.

Устройство для сбора содержит канал выпуска дыма 212, взаимодействующий с направляющим каналом 27, направляющим дым ко второй части блока обработки дыма, которая представляет собой подблок фильтрации дыма 22. В проиллюстрированном варианте осуществления направляющий канал 27 выполнен с возможностью отведения дыма в направлении вниз для прохождения через другое фильтрующее устройство снизу вверх. Однако в других непроиллюстрированных вариантах осуществления направляющий канал может быть выполнен с возможностью направления дыма для прохождения через различные фильтрующие устройства сверху вниз.

В проиллюстрированном варианте осуществления подблок фильтрации дыма 22 расположен рядом с устройством для обжаривания. В других вариантах осуществления, как показано на фиг. 11, подблок фильтрации дыма 22 может быть расположен в удаленном месте, например под прилавком, над которым помещают устройство для обжаривания 1. В таких вариантах осуществления форма направляющего канала 27 выполнена с возможностью установления соединения между различными частями блока обработки дыма.

Подблок фильтрации дыма 22 содержит активный угольный фильтр 221, выполненный с возможностью удаления ЛОС из дыма. Кроме того, в специально проиллюстрированном варианте осуществления подблок фильтрации дыма 22 содержит фильтры для твердых частиц, такие как устройство 223, выполненное с возможностью фильтрации крупных твердых частиц ТЧ10 (например, HEPA-фильтр), и устройство 222, выполненное с возможностью фильтрации мелких твердых частиц ТЧ2.5 (например, электростатический осадитель). Предпочтительно устройство для удаления твердых частиц расположено выше по потоку от активного угольного фильтра. Благодаря расположению устройства выше по потоку гарантируется, что твердые частицы не загрязняют активный угольный фильтр.

Электростатический осадитель расположен под активным угольным фильтром, чтобы избежать падения частиц с электростатического осадителя на активный угольный фильтр при выключении электростатического осадителя.

В-третьих, подблок фильтрации дыма 22 содержит рабочий орган подачи дыма 23, как правило, вентилятор, для безопасного вытягивания загрязненного дыма из впускного канала впуска 211 устройства для сбора через подблок фильтрации дыма 22, где он подвергается обработке, в канал выпуска 25 подблока фильтрации дыма 22, откуда дым выводится в окружающую среду.

Наконец, блок обработки дыма содержит канал впуска воздуха 24, расположенный вдоль канала для дыма и выше по потоку от подблока фильтрации дыма 22. В показанном варианте осуществления этот канал впуска воздуха 24 расположен в канале впуска дыма 21. Этот канал впуска воздуха представляет собой обычный канал, выходящий в окружающую атмосферу, конец которого защищается сеткой во избежание попадания твердых частиц. Благодаря функции всасывания рабочего органа подачи дыма 23 поток A окружающего воздуха всасывается и смешивается с дымом S1 внутри блока обработки дыма 22. Поскольку температура окружающего воздуха обычно составляет не более 40 °C, то есть намного ниже температуры дыма на выходе из устройства для обжаривания, температура полученной газообразной смеси S2 снижается. Канал впуска воздуха выполнен с возможностью обеспечения необходимой итоговой температуры смеси S2, которая обеспечивает оптимальную обработку дыма с помощью активного угольного фильтра 221, т. е. температуры, предпочтительно находящейся в диапазоне от 50 до 65 °C.

Конструкция канала впуска воздуха может частично определять отношение объема воздуха к объему дыма для достижения желаемой температуры. При фиксированной конструкции канала впуска воздуха отношение объема воздуха к объему дыма также можно регулировать путем регулирования мощности рабочего органа подачи дыма, т. е. потока воздуха, смешанного с дымом. Поскольку поток дыма S1 управляется только устройством для обжаривания, увеличение или уменьшение мощности рабочего органа подачи дыма влияет на объем окружающего воздуха A, подаваемого только через канал впуска воздуха.

Регулировка отношения с помощью мощности рабочего органа подачи дыма осуществляется с целью регулирования температуры на активном угольном фильтре. Кроме того, можно учитывать другие вторичные условия, такие как:

- шум, создаваемый рабочим органом подачи дыма при высокой скорости потока. Необходимо отметить, что эксплуатация рабочего органа подачи дыма на высокой мощности приводит к созданию высокого уровня шума, что не всегда является желательным при использовании системы на торговых точках.

- сокращение времени контакта дыма с фильтрами при высокой скорости потока. Поскольку высокая мощность рабочего органа подачи дыма приводит к образованию высокой скорости потока дыма через блок обработки дыма, это может привести к недостаточному времени контакта в различных фильтрах, в частности в активном угольном фильтре 221, в результате чего загрязняющие вещества могут попадать в атмосферу из канала выпуска 25 блока обработки дыма.

Наконец, конфигурация канала впуска воздуха 24 предпочтительно определяется:

- ограничением падения давления в канале выпуска дыма 11 устройства для обжаривания, поскольку оно может влиять на процесс обжаривания выше по потоку; этого можно достичь путем обеспечения достаточно большого объема канала впуска воздуха,

и

- предотвращением попадания дыма в окружающую атмосферу через канал впуска воздуха 24, что может произойти, если данный канал впуска воздуха имеет слишком большой размер.

Канал впуска воздуха 24 может быть расположен ниже по потоку от канала впуска дыма 21, если он находится выше по потоку от активного угольного фильтра 221.

Благодаря регулируемой температуре дыма повышается эффективность обработки дыма активным угольным фильтром, обеспечивая эффективную адсорбцию ЛОС и избегая выбросов ЛОС самим активным угольным фильтром при высоких температурах, как правило, выше 65 °C.

На фиг. 3 показан вариант системы, показанной на фиг. 1 и 2: эта система содержит одно и то же устройство для обжаривания 1 и аналогичный блок обработки дыма 2, за исключением того, что канал впуска дыма 21 и канал впуска воздуха 24 незначительно отличаются.

Следует понимать, что на фиг. 4 между каналом впуска дыма 21 и каналом выпуска дыма 11 расположено устройство подачи воздуха 24. Благодаря функции всасывания рабочего органа подачи дыма 23 поток A окружающего воздуха всасывается и смешивается с дымом S1 внутри блока обработки дыма 22. Это устройство 24 вводит окружающий воздух (показан стрелками A) в массу дыма S1, образуемого устройством для обжаривания, и смешивает данные воздух и дым внутри блока обработки дыма 2.

Как можно заметить на фиг. 3, это устройство подачи воздуха 24 является единственным устройством, позволяющим вводить воздух внутрь блока обработки дыма 2. В блоке обработки дыма ниже по потоку от этого устройства подачи воздуха, расположенного между каналом выпуска дыма 12 устройства для обжаривания и каналом впуска дыма 11 блока обработки дыма, отсутствует другой канал впуска воздуха или другое устройство для подачи воздуха.

Этот канал впуска дыма 21, в частности, показан на фиг. 4: на верхней по потоку стороне блока обработки дыма канал впуска дыма 21 выполнен из конца трубки. Трубка направляет дым (пунктирные линии S1, S2) из канала выпуска 11 устройства для обжаривания в направлении подблока фильтрации дыма 22.

На увеличенном изображении интерфейса между блоком обработки дыма и устройством для обжаривания в соответствии с вариантом осуществления, показанным на фиг. 4, устройство подачи воздуха 24 содержит первую стенку 241, проходящую между каналом выпуска дыма 11 и каналом впуска дыма 21 и соединяющую их. Эта первая стенка содержит несколько отверстий 240 (четыре отверстия в данном конкретном варианте осуществления показаны только на виде спереди на фиг. 4), что позволяет вводить воздух таким образом, как показано четырьмя стрелками A.

Преимуществом является то, что эти отверстия обеспечивают свободное соединение канала выпуска дыма 11 с блоком обработки дыма одновременно, что дает положительный эффект в виде ограничения эффекта давления внутри обжарочной камеры.

Эти отверстия 240 окружают канал впуска дыма 21 по окружности трубки. В результате эти отверстия позволяют вводить воздух в вертикальном направлении вверх аналогично дыму S1, как показано стрелками A. Факт введения дыма и воздуха в одну и ту же точку блока обработки дыма обеспечивает движение потоков воздуха и дыма в одном направлении (в данном случае вертикально вверх), что требует меньшего усилия всасывания рабочим органом подачи дыма 23 и создает меньше шума. Можно отметить, что блок обработки дыма 2 не содержит других каналов впуска воздуха, отличных от показанных каналов впуска 24, размещенных выше по потоку.

В альтернативных вариантах осуществления в канале впуска воздуха может быть большее или меньшее количество отверстий 240, в том числе в нем может размещаться только одно отверстие.

Предпочтительно, чтобы эти отверстия 240 были защищены тонкой сеткой для предотвращения попадания предметов внутрь системы.

Размер и форма этих отверстий 240 могут варьироваться. На фиг. 5 схематично показано устройство подачи воздуха 24, имеющее четыре очень больших отверстия 240, причем первая стенка 241 ограничена четырьмя стержнями, соединяющими часть 248a, выполненную с возможностью соединения с каналом выпуска дыма устройства для обжаривания, с частью 248b, выполненной с возможностью соединения с каналом впуска дыма блока обработки дыма. Данные крупные отверстия защищены решетками.

Конфигурация каналов впуска воздуха 24, в частности их количество, и область, образуемую отверстиями, предпочтительно определяется:

- ограничением падения давления в канале выпуска дыма 11 устройства для обжаривания, поскольку оно может влиять на процесс обжаривания выше по потоку; этого можно достичь путем обеспечения достаточно большого объема общего канала впуска воздуха. В частности, конструкция может быть выполнена с возможностью обеспечения минимального отношения объема воздуха к объему дыма для минимизации скорости рабочего органа подачи дыма.

и

- предотвращением попадания дыма S1 в окружающую атмосферу через эти каналы впуска воздуха 24, что может произойти, если данные каналы имеют слишком большой размер. Размещение различных каналов впуска 24 по кругу может гарантировать достижение данного эффекта в проиллюстрированном варианте осуществления.

На фиг. 6 представлен конкретный вариант осуществления устройства подачи воздуха 24, содержащего три отверстия 240 только в передней зоне 244 контура первой стенки 241. В другой боковой и задней зонах первой стенки 241 отверстия не предусмотрены.

Если система используется в части помещения, где присутствуют завихрения потока воздуха из-за перемещения клиентов, открытия дверей, ... Применение такого устройства для нагрева воздуха в системе позволяет размещать отверстия 240 в положении, в котором воздух не подвергается воздействию завихрений или подвергается такому воздействию в меньшей степени.

На фиг. 7A представлен конкретный вариант осуществления устройства подачи воздуха 24, содержащего четыре отверстия 240 в первой стенке 241 и внешнюю кольцевую стенку 242, окружающую первую стенку 241. Две стенки 241, 242 разделены зазором 245. Внутри этого зазора воздух защищен от внешних завихрений и может вытягиваться через отверстия 240 равномерно внутри устройства подачи воздуха и в канале впуска дыма блока обработки дыма.

Кроме того, эта внешняя кольцевая стенка 242 предотвращает попадание предметов через отверстия 240, предотвращает выход дыма из отверстий (вследствие стабилизации воздуха). Эта стенка 242 также ограничивает уровень шума, производимого воздухом, вытягиваемым через устройство подачи воздуха, по сравнению с вариантом осуществления без данной наружной кольцевой стенки.

На фиг. 7B представлен вариант осуществления, альтернативный показанному на фиг. 5A, в котором внешняя стенка содержит две части 242a, 242b, каждая из которых окружает часть первой стенки, содержащую отверстие 240.

На фиг. 8 представлен конкретный вариант осуществления устройства подачи воздуха 24, содержащего одно отверстие 240 в первой стенке 241 и устройство регулировки размера 246 для регулировки размера указанного отверстия 240. В данном варианте осуществления устройства регулировки включают в себя заслонки, которые могут перемещаться между первым положением, в котором отверстие полностью открыто, и вторым положением, в котором отверстие полностью закрыто, и промежуточными положениями, в которых можно регулировать размер отверстия. В этом варианте осуществления устройством регулировки 246 можно управлять с помощью ручного исполнительного механизма 249, такого как винт.

Можно использовать и другие типы устройств регулировки размера, например крышку, постепенно скользящую по плоскости отверстия путем вращения или поступательного движения. На фиг. 10 представлен вариант осуществления, в котором устройство регулировки размера представляет собой крышку 246, выполненную с возможностью частичного или полного скольжения над отверстием 240 в соответствии с вращательным движением.

Если предусмотрено несколько отверстий, каждое из них предпочтительно снабжено соответствующим устройством регулировки размера. Это обеспечивает возможность закрытия отверстий в одной конкретной области 244 для предотвращения подачи воздуха, как указано выше.

Различными устройствами регулировки можно управлять с помощью общего исполнительного механизма, но предпочтительно управлять ими отдельно с помощью различных исполнительных механизмов.

На фиг. 9 представлен вариант осуществления, являющийся альтернативным относительно варианта осуществления, изображенного на фиг. 6, в котором ручной исполнительный механизм заменен на автоматизированное исполнительное устройство 247, такое как двигатель, которым можно управлять с помощью системы управления.

Поскольку температура окружающего воздуха обычно составляет не более 40 °C, то есть намного ниже температуры дыма на выходе из устройства для обжаривания, факт введения и смешивания воздуха с дымом приводит к снижению температуры дыма S2, подлежащего обработке подблоком фильтрации.

Устройство подачи воздуха может быть выполнено с возможностью обеспечения введения потока воздуха, позволяющего устанавливать температуру смеси S2, которая гарантирует оптимальную обработку дыма, например, если подблок фильтрации содержит активный угольный фильтр 21, который оптимально работает при температуре в диапазоне от 50 до 65 °C.

Конструкция канала впуска воздуха может частично определять отношение объема воздуха к объему дыма для достижения желаемой температуры. При фиксированной конструкции канала впуска воздуха отношение объема воздуха к объему дыма также можно регулировать путем регулирования мощности рабочего органа подачи дыма, т. е. потока воздуха, смешанного с дымом. Поскольку поток дыма S1 управляется только устройством для обжаривания, увеличение или уменьшение мощности рабочего органа подачи дыма влияет на объем окружающего воздуха A, подаваемого только через канал впуска воздуха.

Регулирование отношения с помощью настройки мощности рабочего органа подачи дыма осуществляется с целью регулирования температуры в блоке обработки дыма. Кроме того, можно учитывать другие вторичные условия, такие как:

- шум, создаваемый рабочим органом подачи дыма при высокой скорости потока. Необходимо отметить, что эксплуатация рабочего органа подачи дыма на высокой мощности приводит к созданию высокого уровня шума, что не всегда является желательным при использовании системы на торговых точках.

- сокращение времени контакта дыма с фильтрами при высокой скорости потока. Поскольку высокая мощность рабочего органа подачи дыма приводит к образованию высокой скорости потока дыма через блок обработки дыма, это может привести к недостаточному времени контакта в различных фильтрах, в частности при применении активного угольного фильтра 221, в результате чего загрязняющие вещества могут попадать в атмосферу из канала выпуска 25 блока обработки дыма.

Благодаря регулируемой температуре дыма повышается эффективность обработки дыма, в частности, с помощью активного угольного фильтра, что гарантирует эффективную адсорбцию ЛОС и позволяет избежать выбросов ЛОС самим активным угольным фильтром при высоких температурах, как правило, выше 65 °C.

Если устройство подачи воздуха содержит исполнительное устройство 247 для регулирования размера отверстия (отверстий), поток воздуха и соотношение воздуха и дыма можно регулировать путем изменения размера отверстия (отверстий) вместо регулирования мощности рабочего органа подачи дыма или в качестве дополнения к данному методу.

Регулирование размера отверстия (отверстий) может быть выполнено динамически во время обработки дыма, образуемого устройством для обжаривания, на основе результатов измерения температуры внутри блока обработки дыма: например, размер может быть уменьшен в начале операции обжаривания, поскольку температура дыма не является высокой из-за инерции тепла для нагревания внутренних частей блока обработки дыма, но через определенное время температура поднимается, и размер отверстий может быть увеличен для введения большего количества свежего воздуха в массу дыма.

Со ссылкой на фиг. 3, 4, 12 и 9 или 10 теперь будет рассмотрена система управления 3, когда система содержит исполнительное устройство 247 для канала впуска воздуха.

Если устройство подачи воздуха 24 содержит автоматическое исполнительное устройство 247 для управления устройствами регулировки размера отверстий 240, то в альтернативном варианте осуществления или в дополнение к управлению рабочим органом подачи дыма 23 блок обработки 30 может быть выполнен с возможностью:

- приема входных данных от датчика температуры 26,

- обработки входных данных в соответствии с кодом (или программируемой логикой) программы обработки дыма, который хранится в блоке памяти 31.

- обеспечения подачи выходного сигнала, который включает данные для управления исполнительным устройством 247. Опять же, более предпочтительным является выполнение процесса с помощью системы управления с обратной связью с использованием входного сигнала от датчика температуры 26 в качестве обратной связи.

Если температура становится слишком высокой, увеличивается размер отверстия (отверстий) 240 для введения более значительного объема окружающего воздуха A через устройство подачи воздуха 24 и смешивания большего количества воздуха с дымом S1 с целью снижения температуры потока дыма S2.

Однако если температура становится слишком низкой, размер отверстия (отверстий) 240 уменьшается для введения менее значительного объема окружающего воздуха А и смешивания меньшего количества воздуха с дымом S1 с целью повышения температуры дыма S2. В этой ситуации блок обработки может быть выполнен с возможностью предотвращения регулирования размера отверстия (отверстий) 240 для установки значения ниже минимального, чтобы избежать влияния на давление внутри устройства для обжаривания и огранить объем вводимого воздуха посредством управления рабочим органом подачи дыма 23 и уменьшения скорости вентилятора.

Преимущество регулирования температуры путем регулирования размера отверстия (отверстий) 240 по сравнению с методом регулировки только скорости рабочего органа подачи дыма заключается в том, что при этом не оказывается влияния на шум, создаваемый рабочим органом подачи дыма, или оказывается влияние, меньшее по сравнению с предыдущим методом.

Хотя изобретение описано со ссылкой на проиллюстрированные выше варианты осуществления, следует понимать, что заявленное изобретение не ограничено каким-либо образом этими проиллюстрированными вариантами осуществления.

Возможны изменения и модификации, не выходящие за рамки объема изобретения, определенные формулой изобретения. Более того, если существуют эквиваленты конкретных признаков, такие эквиваленты включены так, как если бы они были конкретно упомянуты в настоящем описании.

В настоящем описании слова «содержит», «содержащий» и аналогичные слова не следует интерпретировать в исключительном или исчерпывающем смысле. Иными словами, предполагается, что они означают «включая, без ограничений».

Цифровые обозначения ссылочных позиций

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ВЫСУШИВАНИЯ БЛОКА ФИЛЬТРАЦИИ ДЫМА | 2020 |

|

RU2828414C1 |

| АППАРАТ И СПОСОБ ОБЖАРИВАНИЯ КОФЕЙНЫХ ЗЕРЕН | 2019 |

|

RU2829625C2 |

| СИСТЕМА ДЛЯ КАЛИБРОВКИ АППАРАТОВ ДЛЯ ОБЖАРИВАНИЯ | 2021 |

|

RU2838232C1 |

| АППАРАТ ДЛЯ ОБЖАРИВАНИЯ КОФЕЙНЫХ ЗЕРЕН | 2020 |

|

RU2818591C2 |

| СПОСОБ ОБЖАРИВАНИЯ КОФЕЙНЫХ ЗЕРЕН | 2021 |

|

RU2838233C1 |

| АППАРАТ ДЛЯ ОБЖАРИВАНИЯ | 2021 |

|

RU2839600C1 |

| СПОСОБ ОБЖАРИВАНИЯ | 2021 |

|

RU2836838C1 |

| СПОСОБ ОБЖАРИВАНИЯ КОФЕЙНЫХ ЗЕРЕН | 2019 |

|

RU2798884C2 |

| СПОСОБ КАЛИБРОВКИ АППАРАТА ДЛЯ ОБЖАРИВАНИЯ | 2021 |

|

RU2839586C1 |

| КУРИТЕЛЬНОЕ УСТРОЙСТВО, ЗАРЯДНОЕ СРЕДСТВО И СПОСОБ ЕГО ИСПОЛЬЗОВАНИЯ | 2008 |

|

RU2509516C2 |

Группа изобретений относится к кофейной промышленности. Описана система (100) для обжаривания кофейных зерен, содержащая следующие компоненты: устройство для обжаривания (1), причем указанное устройство вырабатывает дым, и блок обработки дыма (2), выполненный с возможностью сбора и обработки дыма, образуемого устройством для обжаривания, причем устройство для обжаривания содержит канал выпуска дыма (11), и блок обработки дыма содержит следующие компоненты: канал впуска дыма (21), выполненный с возможностью сбора дыма, подблок фильтрации дыма (22), рабочий орган подачи дыма (23), выполненный с возможностью циркуляции дыма через блок обработки дыма из устройства для сбора дыма в канал выпуска (25) блока обработки дыма, причем система содержит устройство подачи воздуха (24), выполненное с возможностью смешивания дыма, образуемого устройством для обжаривания (1), с окружающим воздухом для регулирования температуры дыма внутри подблока фильтрации дыма (22), при этом указанное устройство подачи воздуха (24) расположено выше по потоку от подблока фильтрации дыма (22) и указанное устройство подачи воздуха (24) содержит следующие компоненты: первую стенку (241), проходящую между каналом выпуска дыма (11) устройства для обжаривания и каналом впуска дыма (21) блока обработки дыма, и по меньшей мере одно сквозное отверстие (240) в указанной стенке. Также раскрыты конструкция блока обработки дыма (2), входящего в состав системы, и способ обжаривания кофейных зерен с использованием указанной системы. Группа изобретений обеспечивает возможность регулирования температуры дыма, выделяемого обжарочной машиной, решить проблемы защиты фильтра от нагретого дыма, обеспечивает не слишком большой уровень шума. 3 н. и 12 з.п. ф-лы, 12 ил.

1. Система (100) для обжаривания кофейных зерен, содержащая следующие компоненты:

- устройство для обжаривания (1), причем указанное устройство вырабатывает дым, и

- блок обработки дыма (2), выполненный с возможностью сбора и обработки дыма, образуемого устройством для обжаривания,

причем:

- устройство для обжаривания содержит канал выпуска дыма (11), и

- блок обработки дыма содержит следующие компоненты:

- канал впуска дыма (21), выполненный с возможностью сбора дыма,

- подблок фильтрации дыма (22),

- рабочий орган подачи дыма (23), выполненный с возможностью циркуляции дыма через блок обработки дыма из устройства для сбора дыма в канал выпуска (25) блока обработки дыма,

причем система содержит устройство подачи воздуха (24), выполненное с возможностью смешивания дыма, образуемого устройством для обжаривания (1), с окружающим воздухом для регулирования температуры дыма внутри подблока фильтрации дыма (22), при этом

указанное устройство подачи воздуха (24) расположено выше по потоку от подблока фильтрации дыма (22) и

указанное устройство подачи воздуха (24) содержит следующие компоненты:

- первую стенку (241), проходящую между каналом выпуска дыма (11) устройства для обжаривания и каналом впуска дыма (21) блока обработки дыма, и

- по меньшей мере одно сквозное отверстие (240) в указанной стенке.

2. Система по п. 1, в которой подблок фильтрации дыма (22) содержит по меньшей мере активный угольный фильтр (221).

3. Система по предшествующему пункту, в которой подблок фильтрации дыма (22) содержит по меньшей мере один дополнительный фильтр (222, 223), причем указанный дополнительный фильтр работает без нагревания.

4. Система по предшествующему пункту, в которой подблок фильтрации дыма (22) содержит последовательно: HEPA-фильтр (222), электростатический осадитель (223) и активный угольный фильтр (221).

5. Система по любому из предшествующих пунктов, в которой устройство подачи воздуха (24) расположено и выполнено с возможностью введения воздуха и дыма в одну и ту же точку внутри блока обработки дыма (2).

6. Система по любому из предшествующих пунктов, в которой блок обработки дыма (2) содержит по меньшей мере один датчик температуры (26), выполненный с возможностью отслеживания температуры внутри указанного блока.

7. Система по любому из предшествующих пунктов, в которой устройство подачи воздуха (24) содержит внешнюю стенку (242), причем указанная внешняя стенка окружает по меньшей мере часть первой стенки (241), содержит по меньшей мере одно отверстие (240), которое предпочтительно полностью окружает первую стенку, а указанная первая стенка и указанная внешняя стенка разделены зазором (245).

8. Система по любому из предшествующих пунктов, в которой устройство подачи воздуха (24) содержит по меньшей мере одно устройство регулировки размера (246) для регулировки размера по меньшей мере одного отверстия (240), размещенного в первой стенке (241).

9. Система по предшествующему пункту, содержащая по меньшей мере одно исполнительное устройство (247) для управления устройством регулировки размера (246), и такая система содержит систему управления (3), выполненную с возможностью управления указанным исполнительным устройством (247), и предпочтительно блок обработки дыма (2) содержит по меньшей мере один датчик температуры (26), выполненный с возможностью отслеживания температуры внутри указанного блока, и при этом система управления (3) выполнена с возможностью управления по меньшей мере одним исполнительным устройством (247) по меньшей мере одного устройства регулировки размера на основании по меньшей мере отслеживаемой температуры внутри блока обработки дыма.

10. Система по любому из предшествующих пунктов, в которой размер по меньшей мере одного отверстия является фиксированным, и при этом блок обработки дыма (2) содержит по меньшей мере один датчик температуры (26), выполненный с возможностью отслеживания температуры внутри указанного блока, и при этом система управления (3) выполнена с возможностью управления рабочим органом подачи дыма (23) блока обработки дыма на основании результатов измерения температуры, выполняемого датчиком температуры.

11. Система по любому из предшествующих пунктов, в которой устройство подачи воздуха (24) является частью устройства для обжаривания (1), или частью блока обработки дыма (2), или представляет собой отдельное устройство, выполненное с возможностью соединения с устройством для обжаривания и блоком обработки дыма.

12. Блок обработки дыма (2), выполненный с возможностью сбора и обработки дыма, образуемого в устройстве для обжаривания, причем указанный блок обработки дыма содержит следующие компоненты:

- канал впуска дыма (21), выполненный с возможностью сбора дыма, и

- подблок фильтрации дыма (22), и

- рабочий орган подачи дыма (23), выполненный с возможностью циркуляции дыма через блок обработки дыма из устройства для сбора дыма в канал выпуска (25) блока обработки дыма,

причем блок обработки дыма содержит устройство подачи воздуха (24), выполненное с возможностью смешивания дыма с окружающим воздухом до циркуляции дыма через подблок фильтрации дыма (22),

при этом указанное устройство подачи воздуха (24) содержит следующие компоненты:

- первую стенку (241), проходящую между каналом выпуска дыма (11) устройства для обжаривания и каналом впуска дыма (21) блока обработки дыма, и

- по меньшей мере одно сквозное отверстие (240) в указанной стенке.

13. Блок обработки дыма (2) по предшествующему пункту, в котором устройство подачи воздуха (24) соединено с каналом впуска дыма (211), а указанное устройство (24) содержит следующие компоненты:

- первую стенку (241), проходящую от канала впуска дыма (21) и выходящую из него, и

- по меньшей мере одно сквозное отверстие в указанной стенке (240).

14. Способ обжаривания кофейных зерен и фильтрации дыма, образуемого в процессе обжаривания указанных зерен, с помощью системы по любому из пп. 1–11, включающий в себя следующие этапы, на которых:

- подают кофейные зерна в устройство для обжаривания (1);

- обжаривают кофейные зерна в обжарочной камере (12) устройства для обжаривания (1);

- обрабатывают дым, образуемый устройством для обжаривания (1) в блоке обработки дыма (2);

в котором управление рабочим органом подачи дыма (23) блока обработки дыма осуществляют для адаптации количества окружающего воздуха внутри блока обработки дыма с целью регулирования температуры дыма внутри подблока фильтрации дыма (22).

15. Способ по предшествующему пункту, в котором блок обработки дыма содержит активный угольный фильтр (221), а управление рабочим органом подачи дыма (23) блока обработки дыма осуществляют для введения некоторого количества окружающего воздуха в массу дыма с целью достижения температуры дыма на активном угольном фильтре (221) не более 65 °C, предпочтительно по меньшей мере 50 °C.

| Пневматический краскораспылитель | 1987 |

|

SU1442262A1 |

| US 2016016181 A1, 21.01.2016 | |||

| US 5943790 A1, 31.08.1999 | |||

| WO 2006101511 A1, 28.09.2006 | |||

| RU 2009123097 A, 27.02.2011. | |||

Авторы

Даты

2025-01-16—Публикация

2020-06-19—Подача