ССЫЛКА НА РОДСТВЕННУЮ ЗАЯВКУ

Испрашивается приоритет согласно предварительной заявке на патент США 62/823593, поданной 25 марта 2019, в соответствии с 35 USC §119. Описание данной заявки полностью включено путем указания ссылки, для любых целей.

ОБЛАСТЬ, К КОТОРОЙ ОТНОСИТСЯ ИЗОБРЕТЕНИЕ

Настоящее изобретение в целом относится к высушенным распылением ароматизаторам в виде порошка и, более конкретно, к подвергнутым одностадийной распылительной сушке / одному распылению инкапсулированным ароматизаторам в виде порошка, имеющим улучшенные связанные с использованием и эффективностью характеристики.

УРОВЕНЬ ТЕХНИКИ

В области высушенных распылением инкапсулированных ароматизаторов в виде порошка для применения в качестве добавок и ингредиентов в продуктах в виде пищи и/или напитков коммерчески получают подвергнутые распылительной сушке ароматизаторы в виде порошка, которые имеют множество неблагоприятных характеристик. Данные недостатки включают подверженность окислению, распаду и/или разложению ароматического компонента, плохую диспергируемость и/или растворимость ароматизатора в виде порошка в жидкой среде, малый размер частиц порошка, большой объем пустот в частицах порошка, которые делают необходимым использование больших количеств порошка, а также плохую текучесть, которая создает сложности в плане распыления и обработки ароматизатора в виде порошка, а также плохое удерживание активного ароматического компонента.

В результате этого в данной области продолжаются поиски возможностей для улучшения подвергнутых распылительной сушке инкапсулированных ароматизаторов в виде порошка.

КРАТКОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Настоящее изобретение относится к высушенным распылением инкапсулированным ароматизаторам в виде порошка, которые в отличие от подвергнутых распылительной сушке инкапсулированных ароматизаторов в виде порошка из уровня техники имеют комбинацию свойств, связанных с тем, что они являются крупными, имеют высокую текучесть, полную плотность, высокую диспергируемость и/или растворимость, низкое соотношение площади поверхности к объему, и высокую объемную плотность, а также высокое удерживание активного ароматического компонента.

В рамках различных аспектов изобретение относится к высушенному распылением инкапсулированному ароматизатору в виде порошка, например подвергнутому одностадийной распылительной сушке порошку в виде инкапсулированного ароматизатора, включая один или несколько ингредиентов инкапсулированного ароматизатора, характеризующемуся одной или несколькими и предпочтительно всеми из следующих характеристик:

(A) Временем Растворения в Дисперсной Среде менее чем 60 секунд;

(B) Временем Диспергирования в Дисперсной Среде менее чем 15 секунд;

(C) Распределением Размера Частиц, при котором, по меньшей мере, 75% частиц в порошке имеют размер частицы, по меньшей мере, 80 мкм;

(D) Соотношением Площади Поверхности (мкм2) и Объема (мкм3) частиц порошка в диапазоне от 0,01 до 0,03;

(E) Объемом Пустот В Частицах менее чем 10% общего объема частиц;

(F) Объемной Плотностью частиц порошка в диапазоне от 22 до 40 lb/ft3, и

(G) Углом Естественного Откоса порошка, не превышающим 40°, необязательно где когда высушенный распылением порошок содержит инкапсулированное масло, то процентное содержание масла на поверхности составляет менее чем 1,5%.

В рамках другого аспекта изобретение относится к высушенному распылением инкапсулированному ароматизатору в виде порошка, например подвергнутому одностадийной распылительной сушке инкапсулированному ароматизатору в виде порошка с удержанием ароматического компонента, по меньшей мере, на 90%, который может быть дополнительно охарактеризован одной из указанных выше характеристик (A)-(G) и/или указанным выше Процентным Содержанием Масла На Поверхности.

Дополнительные аспекты изобретения относятся к таким высушенным распылением инкапсулированным ароматизаторам в виде порошка, характеризующимся любыми двумя, тремя, четырьмя, пятью, шестью, или всеми семью из описанных выше характеристик (A)-(G), необязательно где когда высушенный распылением порошок содержит инкапсулированное масло, то соотношение количества масла на поверхности и количества инкапсулированного масла в соответствующих единицах количества составляет менее чем 1,5%.

В рамках различных аспектов изобретение относится к подвергнутым одностадийной распылительной сушке инкапсулированным ароматизаторам в виде порошка, как описано выше, в которых один или несколько инкапсулированных ароматических ингредиентов выбраны из группы, состоящей из миндаля, апельсина, лимона, лайма, мандарина, амаретто, аниса, ананаса, кокоса, ореха пекан, яблока, банана, клубники, дыни, карамели, вишни, ежевики, малины, имбиря, бойзеновой ягоды, черники, ванили, меда, патоки, грушанки, корицы, гвоздики, сливочного масла, сливочного крема, мягкой ириски, кофе, чая, арахиса, какао, мускатного ореха, шоколада, огурца, мяты, твердой ириски, эвкалипта, винограда, изюма, манго, персика, дыни, киви, лаванды, лакрицы, клена, ментола, маракуйи, граната, драконьего фрукта, груши, грецкого ореха, мяты перечной, тыквы, корневого пива, рома, и мяты кудрявой.

В рамках различных дополнительных аспектов изобретение относится к подвергнутым одностадийной распылительной сушке инкапсулированным ароматизаторам в виде порошка, как описано здесь, в которых инкапсулированный ароматизатор инкапсулирован с помощью материала-носителя, выбранного из группы, состоящей из углеводов, белков, липидов, восков, целлюлозного материала, сахаров, крахмалов, натуральных и синтетических полимерных материалов.

Другие аспекты, признаки и варианты осуществления изобретения будут более понятны на основе нижеследующего описания и прилагаемой формулы изобретения.

КРАТКОЕ ОПИСАНИЕ ФИГУР

Данный патент или заявка содержит, по меньшей мере, одну фигуру, выполненную в цвете. Копии данного патента или публикации патентной заявки с цветной фигурой (фигурами) будут предоставлены Ведомством при запросе и оплате соответствующей пошлины.

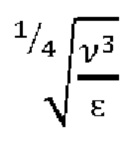

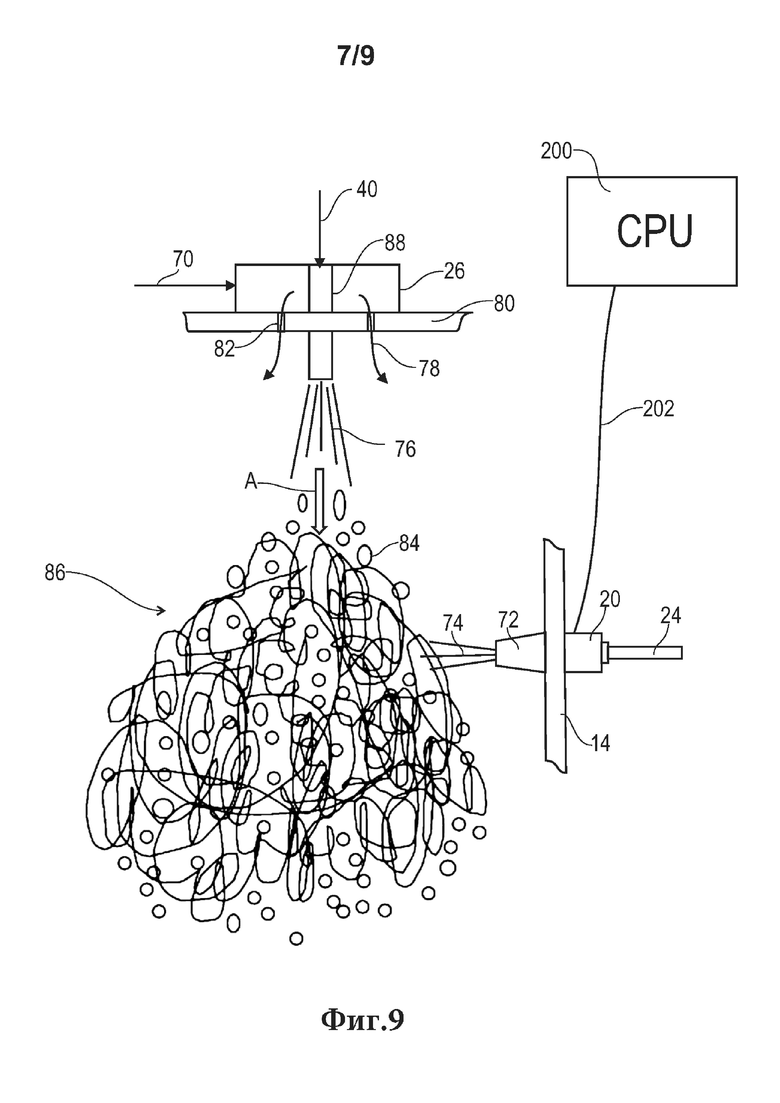

Фиг. 1 представляет собой графическое изображение температуры капель распыляемого исходного сырья в виде функции процентной доли твердых веществ капель в рамках процесса распылительной сушки с получением частиц порошка подвергнутого распылительной сушке инкапсулированного ароматизатора, показывающее прогрессирование этапов сушки, которым подвергаются капли в рамках процессов стандартной высокотемпературной распылительной сушки ("порошок на основе распылительной сушки") и капли в рамках распылительной сушки при низкой температуре для получения подвергнутого распылительной сушке инкапсулированного ароматизатора в виде порошка по настоящему изобретению ("Порошок CoolZoom®").

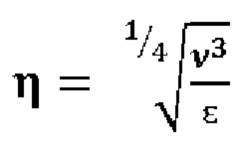

Фиг. 2 представляет собой электронную микрофотографию частицы порошка в виде подвергнутого распылительной сушке инкапсулированного ароматизатора, полученную с помощью стандартной высокотемпературной распылительной сушки, при 2500Х увеличении, показывающую полую структуру (центральную полость) подобной частицы.

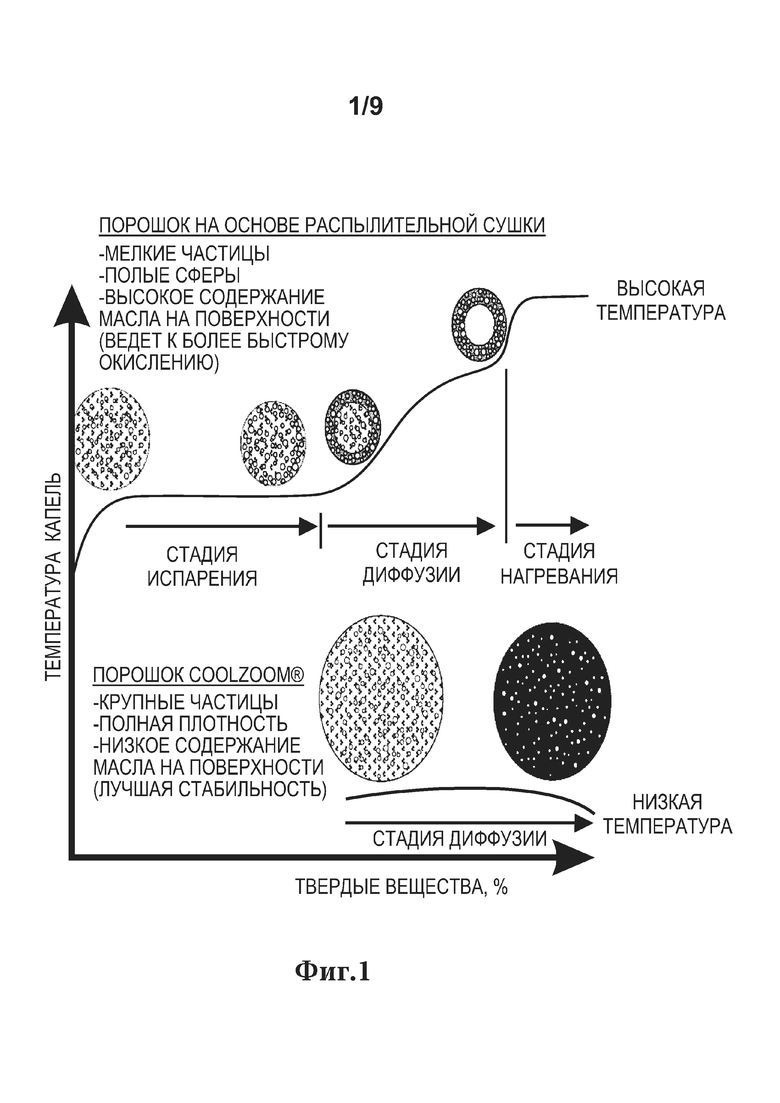

Фиг. 3 представляет собой электронную микрофотографию частицы порошка в виде подвергнутого распылительной сушке инкапсулированного ароматизатора по настоящему изобретению при 1510Х увеличении, показывающую плотную структуру подобной частицы, не имеющей крупных пустот, таких как у частицы порошка, показанной на Фиг. 2.

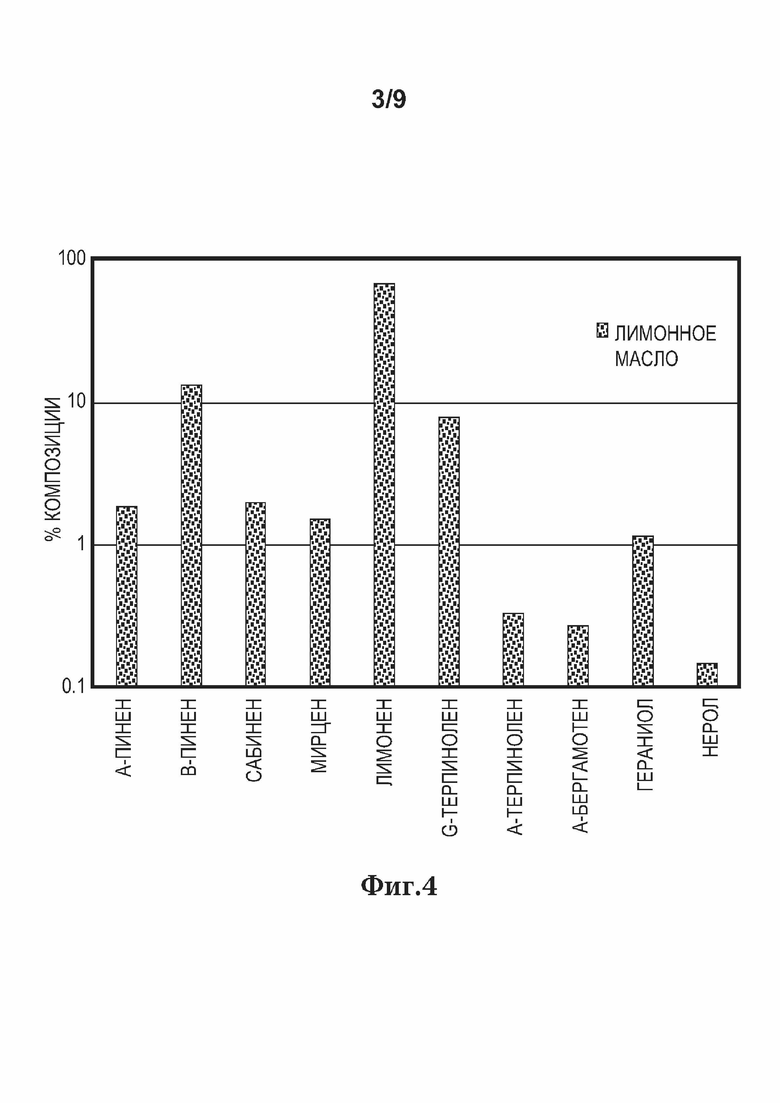

Фиг. 4 представляет собой график процентного содержания в рамках композиции на основе лимонного масла, показывающий ароматические компоненты данного ароматического масла.

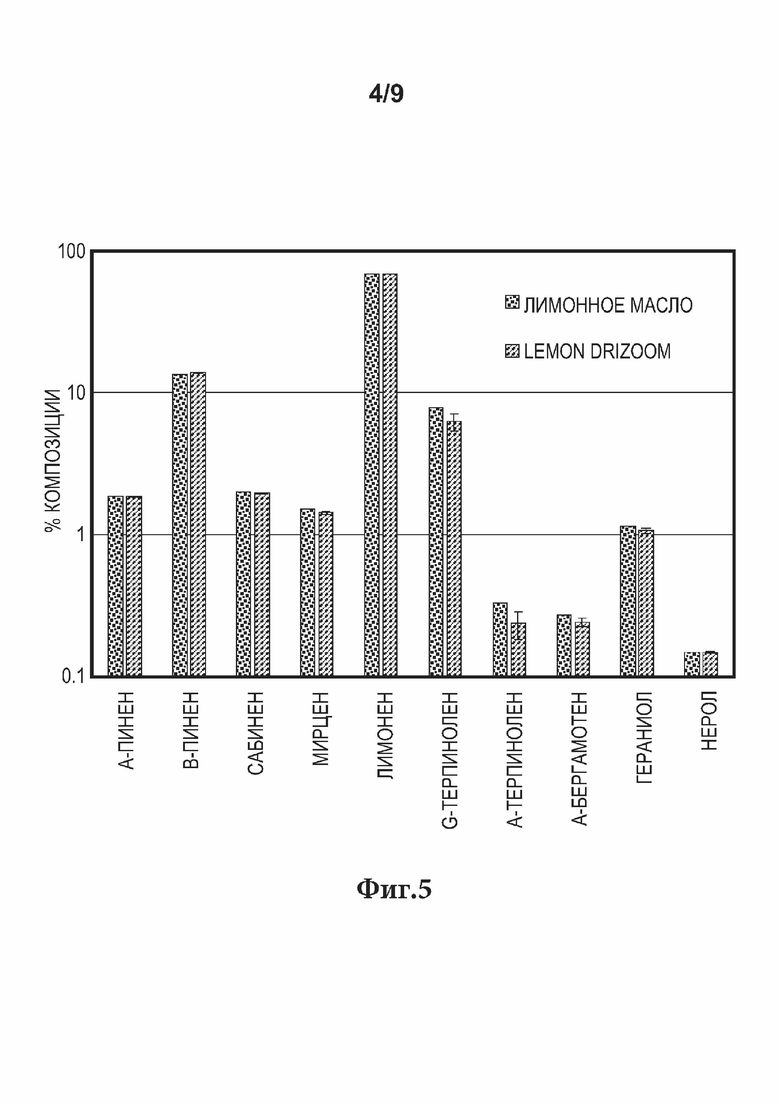

Фиг. 5 представляет собой график процентного содержания в рамках композиции на основе лимонного масла, показывающий ароматические компоненты данного ароматического масла при исходном нахождении в лимонном масле, которое было подвергнуто распылительной сушке с носителем (Лимонное Масло) и инкапсулировано в высушенный распылением порошок по настоящему изобретению (Lemon DriZoom).

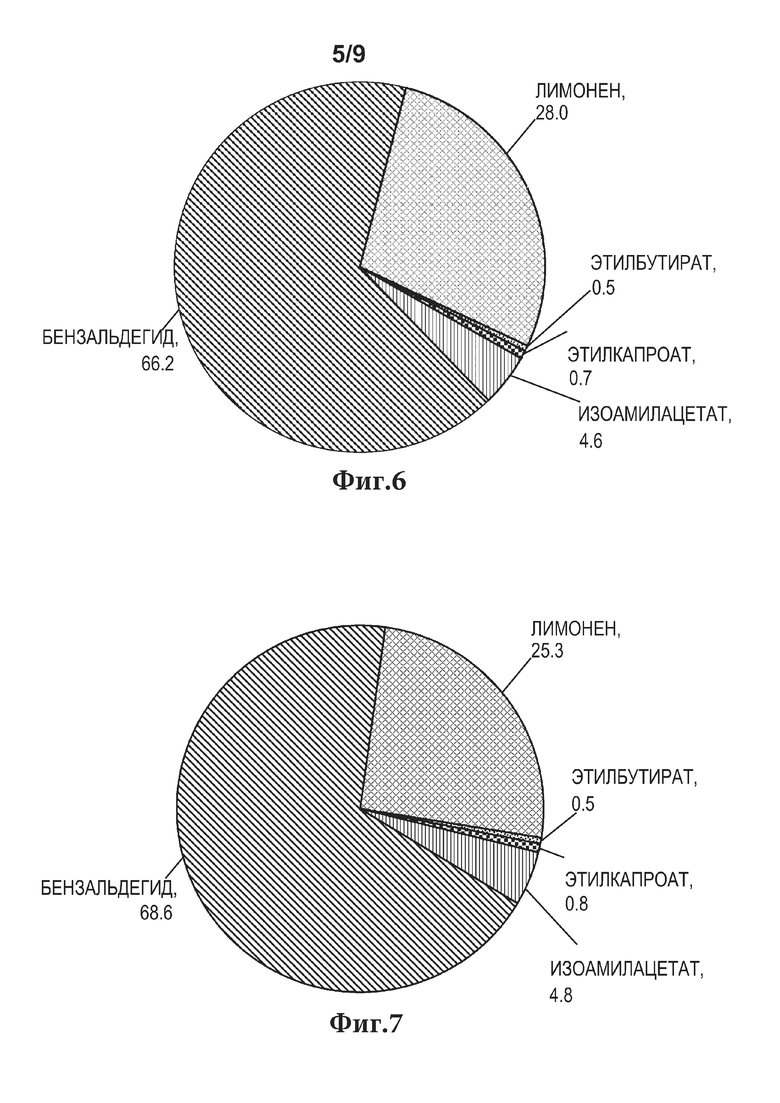

Фиг. 6 представляет собой диаграмму, показывающую мас. % ароматических компонентов ароматического материала на основе фруктового пунша.

Фиг. 7 представляет собой диаграмму, показывающую мас. % ароматических компонентов ароматического материала на основе фруктового пунша согласно Фиг. 6 при инкапсулировании в высушенный распылением порошок по настоящему изобретению.

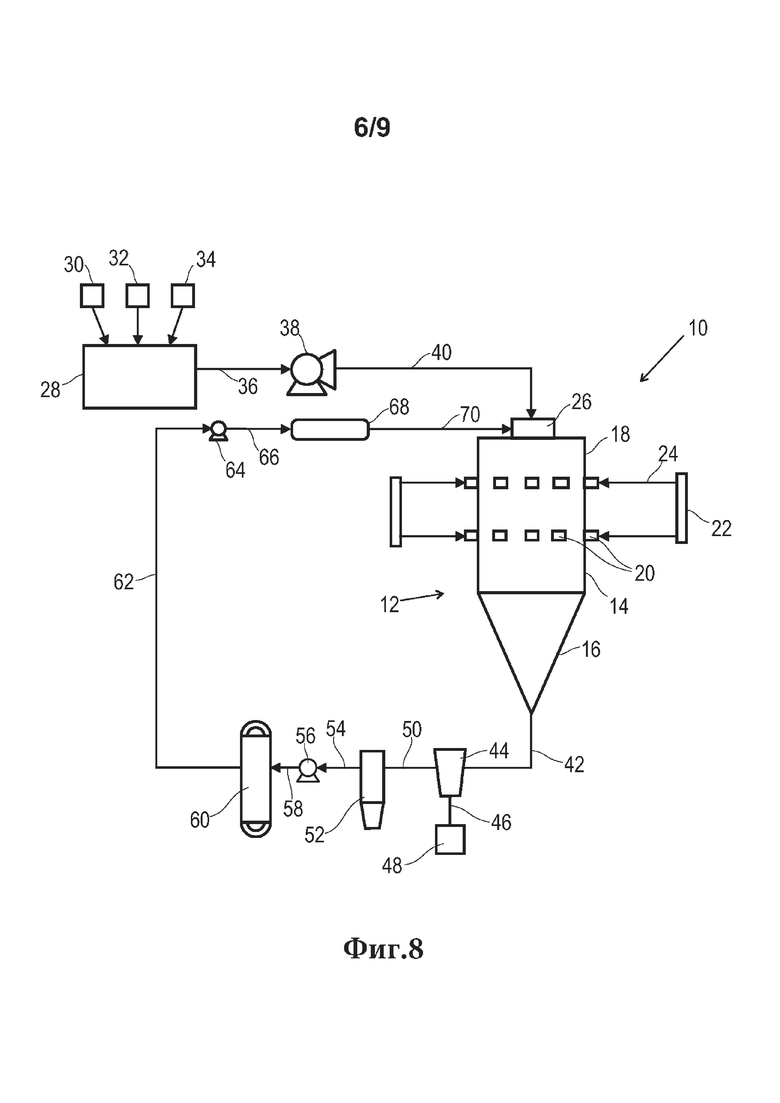

Фиг. 8 представляет собой схематическое изображение системы для распылительной сушки, которая может использоваться для производства подвергнутого распылительной сушке инкапсулированного ароматизатора в виде порошка по настоящему изобретению.

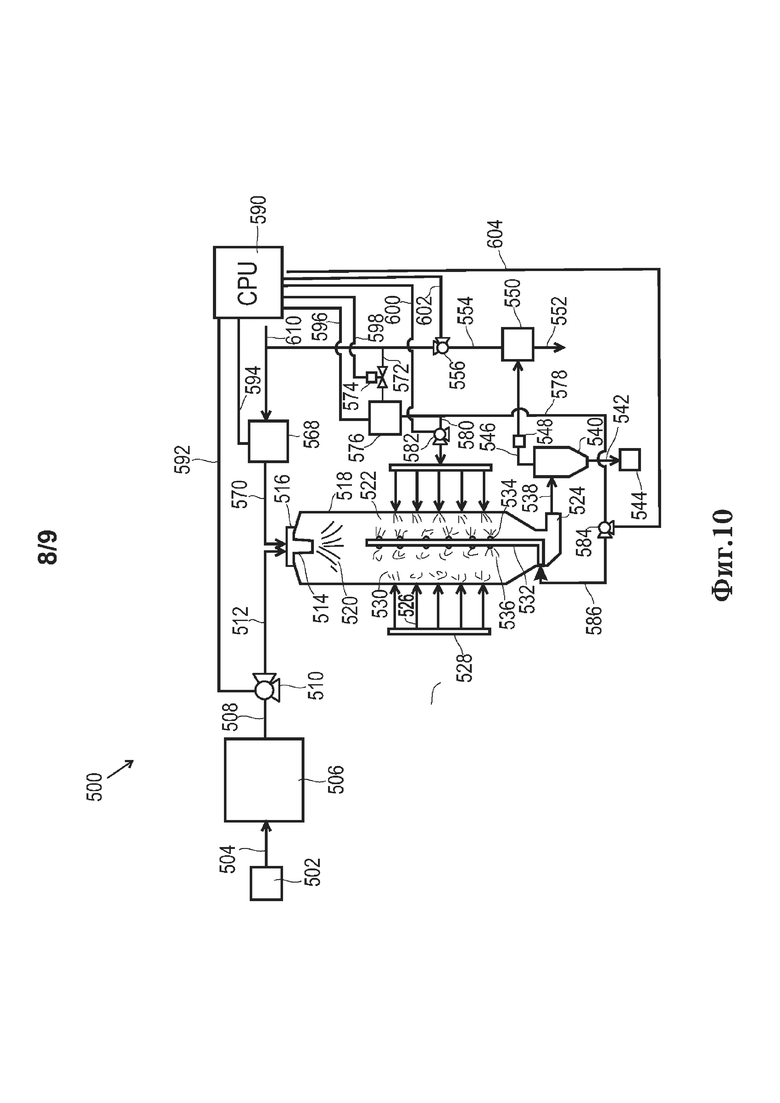

Фиг. 9 представляет собой схематическое изображение в разрезе части системы для процесса в виде распылительной сушки согласно Фиг. 8, иллюстрирующее повышение интенсивности процесса распылительной сушки путем индуцирования локализованной турбулентности во внутреннем объеме резервуара для распылительной сушки в данной системе.

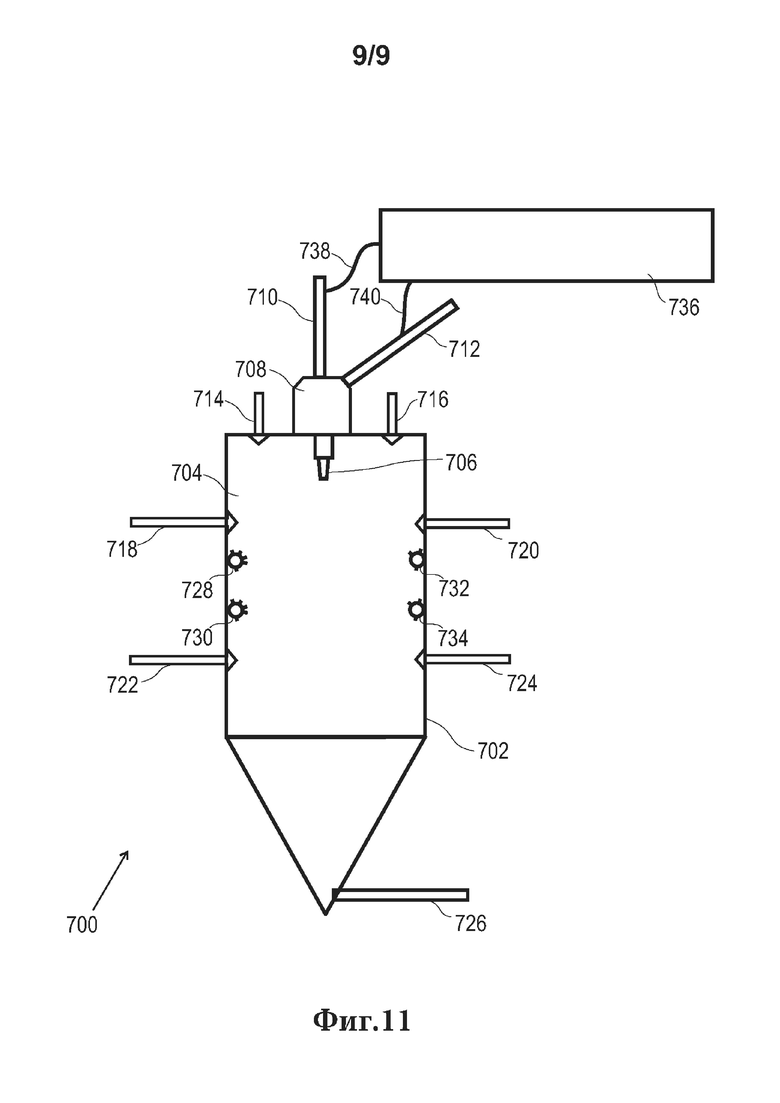

Фиг. 10 представляет собой схематическое изображение другого аппарата для распылительной сушки, который может быть использован для получения подвергаемого распылительной сушке порошка в виде инкапсулированного ароматизатора по настоящему изобретению, в рамках которого аппарат включает несколько турбулентных обеспечивающих смешивание сопел на стенке камеры для распылительной сушки, выполненных с возможностью обеспечивать вдувание кратковременных прерывистых турбулентных объемов воздуха в главный поток газа в камере для распылительной сушки.

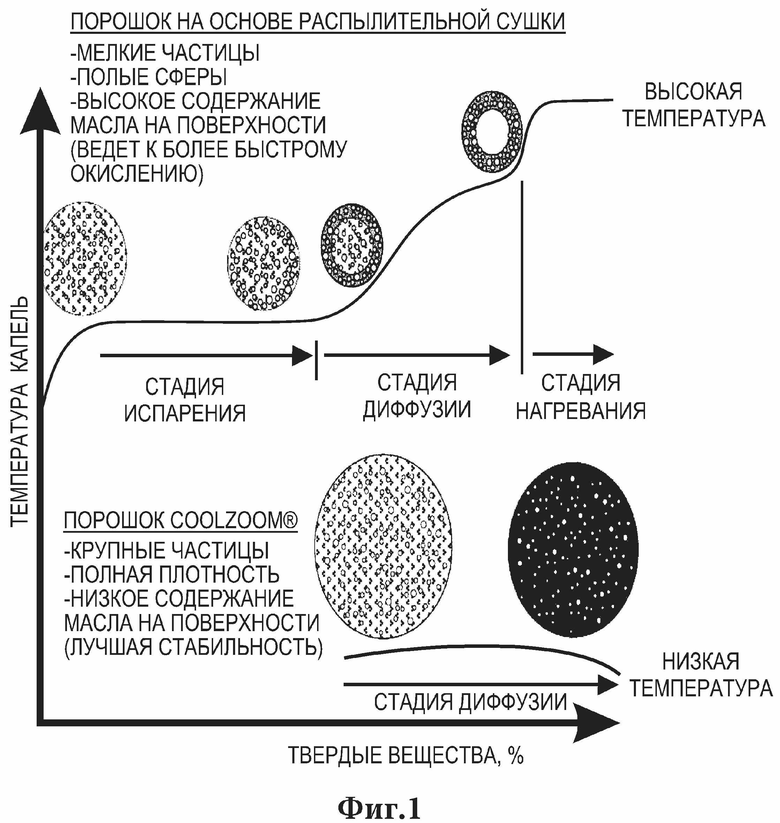

Фиг. 11 представляет собой схематическое изображение дополнительного аппарата для распылительной сушки, который может использоваться для производства подвергнутого распылительной сушке инкапсулированного ароматизатора в виде порошка по настоящему изобретению.

ПОДРОБНОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Настоящее изобретение относится к высушенным распылением инкапсулированным ароматизаторам в виде порошка, например подвергнутым одностадийной распылительной сушке инкапсулированным ароматизаторам в виде порошка, которые в отличие от подвергнутых распылительной сушке инкапсулированных ароматизаторов в виде порошка из уровня техники имеют комбинацию свойств, связанных с тем, что они являются крупными, имеют высокую текучесть, полную плотность, высокую диспергируемость и/или растворимость, низкое соотношение площади поверхности к объему, и высокую объемную плотность, а также высокое удерживание активного ароматического компонента.

В соответствии с используемым здесь значением термин "ароматизатор" обозначает вещество, которое используется для продуцирования ощущения вкуса или ощущения вкуса и запаха совместным образом. Ароматизатор в рамках последующего использования может представлять собой добавляемый ингредиент пищевых продуктов и/или напитков для улучшения их качеств и привлекательности.

Термин "подвергнутый одностадийной распылительной сушке" при использовании в отношении порошков по настоящему изобретению означает, что порошок получен исключительно с помощью низкотемпературной распылительной сушки (температура осушающего газа, поступающего в резервуар для распылительной сушки, составляет <110°С в районе входного отверстия), включающей контактирование продуцированных распылителем с одним источником распыленных частиц подвергаемого распылительной сушке материала с осушающим газом для реализации удаления жидкости из подвергаемого распылительной сушке материла до сухости менее чем 5 мас. % растворителя относительно общего веса подвергаемого распылительной сушке порошка без какой-либо обработки после распылительной сушки, например обработки на основе псевдоожиженного слоя, нанесения покрытия, или химической реакции. Термин "распылитель с одним источником" в рамках данного определения обозначает один распылитель, который получает один подвергаемый распылительной сушке материал из соответствующего источника, то есть распылитель не получает одновременно различные подвергаемые распылительной сушке материалы из различных источников.

Для различных характеристик подвергнутых распылительной сушке инкапсулированных ароматизаторов в виде порошка по настоящему изобретению могут использоваться различные способы измерения/определения, как описано ниже.

Время Растворения в Дисперсной Среде

Время Растворения в Дисперсной Среде обозначает скорость растворения подвергнутого распылительной сушке порошка в воде в качестве дисперсной среды. Процедура определения Времени Растворения в Дисперсной Среде является следующей:

1) 2 г подвергнутого распылительной сушке порошка высыпают в 100 г воды (в 150 мл стакане) при размешивании воды с помощью мешалки при 250 об/мин при комнатной температуре.

2) Измерение по шкале Брикса (измерение растворенных твердых веществ в водном растворе при определении с помощью рефрактомера Milwaukee Instruments МА871 Digital Brix Refractometer) композиции в виде порошка и воды осуществляют при начале растворения порошка в воде и далее с 15-секундными интервалами с записью всех показателей.

3) При уравновешивании значения Брикса без изменения в течение 1 минуты это значение времени записывают в качестве значения растворения.

4) Примечание: размешивание повышается спустя 2 минуты и 4 минуты от 250 об/мин до 500 об/мин и 1000 об/мин, соответственно, для обеспечения полного смешивания.

Время Диспергирования в Дисперсной Среде

Время Диспергирования в Дисперсной Среде обозначает количество времени, требуемое для диспергирования подвергнутого распылительной сушке порошка в воде в качестве дисперсной среды. Процедура определения Времени Диспергирования в Дисперсной Среде является следующей:

1) 2 г подвергнутого распылительной сушке порошка высыпают в 100 г воды (в 150 мл стакане) при размешивании воды при 250 об/мин при комнатной температуре.

2) Смешивание повышается спустя 2 минуты и 4 минуты от 250 об/мин до 500 об/мин и 1000 об/мин, соответственно, для обеспечения полного смешивания.

3) Время Диспергирования в Дисперсной Среде записывают в качестве времени, требуемого для погружения всего порошка ниже поверхности воды во встряхиваемом стакане. Время начинает отсчитываться при контакте порошка с водой.

Распределение Размера Частиц

Распределение Размера Частиц подвергнутого распылительной сушке порошка измеряют с помощью анализатора размера частиц Beckman Coulter LS 13 320, обеспечивающего получение результатов объемного распределения.

1) Приблизительно 1 г подвергнутого распылительной сушке порошка помещают в пробирку для образцов.

2) Beckman Coulter LS 13 320 всасывает порошок через аналитическую камеру в соответствии с протоколами производителя.

3) Связанные с лазерной дифракцией данные интерпретируют с помощью способа Фраунгофера и записывают в качестве объемного распределения.

4) Размер частиц записывают в виде медианного значения (d50) на основе распределения.

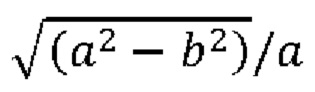

Соотношение Площади Поверхности (мкм2) и Объема (мкм3)

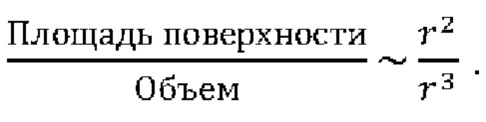

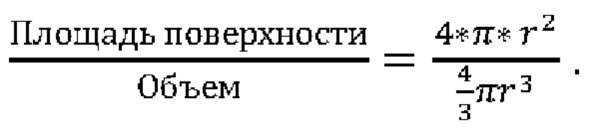

Соотношение площади поверхности и объема описывает количество площади открытой поверхности частицы (в мкм2) относительно объема (массы) (в мкм3) материала частицы. Пониженное соотношение площади поверхности и объема частицы снижает доступную площадь для окисления продукта. Соответственно, для снижения соотношения Площади Поверхности и Объема является предпочтительным повысить диаметр частицы, поскольку данное значение пропорционально  Соотношение Площади Поверхности и Объема вычисляют на основе диаметра (значения размера частицы) частицы, полученного на основе распределения размера частиц. Медианное значение (d50) используют для вычисления соотношения площади поверхности/объема для сферической частицы.

Соотношение Площади Поверхности и Объема вычисляют на основе диаметра (значения размера частицы) частицы, полученного на основе распределения размера частиц. Медианное значение (d50) используют для вычисления соотношения площади поверхности/объема для сферической частицы.

Объем Пустот В Частицах

Объем Пустот В Частицах определяют в виде вычисляемого процентного показателя объема, занятого любыми воздушными пустотами внутри частицы. Измерение Объема Пустот В Частицах основано на изображении, получаемом с помощью сканирующего электронного микроскопа (SEM), для визуализации внутреннего поперечного сечения частицы для измерения. Значение Объема Пустот В Частицах указывается в качестве процентной величины, вычисляемой в виде объема воздушных пустот / объема всей частицы, определенного на основе внешних границ частицы. Процедура определения Объема Пустот В Частицах является следующей:

1) Приблизительно 100 мг порошка тщательно смешивают в 5 мл эпоксидной смолы.

2) Смолу заливают в форму (Electron Microscopy Sciences, модель 70900) и оставляют для застывания на 1 день.

3) После застывания форму надрезают и ломают пополам, чтобы получить чистую поверхность с частицами поперечного сечения, включенными в смолу.

4) Осуществляют анализ с помощью микроскопии от 0.1 до 1 KX при 5 кВ. На основе поперечного изображения используют программного обеспечение (Image J, National Institute of Health) для анализа изображений для измерения поперечного диаметра частицы и поперечного сечения внутренних полостей.

5) Объем полостей определяют путем деления суммы пустых объемов (вычисленных в виде V=4/3 *π*r3) на объем всей частицы и умножения на 100.

Объемная Плотность

Объемная Плотность частиц порошка измеряется на основе стандарта ASTM.

Процедура является следующей:

1) Калиброванная 25 мл чашка Copley ВЕР2 для измерения плотности тарируется на весах

2) Чашку наполняют до переполнения и удаляют избыток

3) Повторно взвешивают порошок + чашку

4) Вес в граммах делят на 25 мл (объем чашки) и умножают на 62,428 для конвертации в lb/ft3.

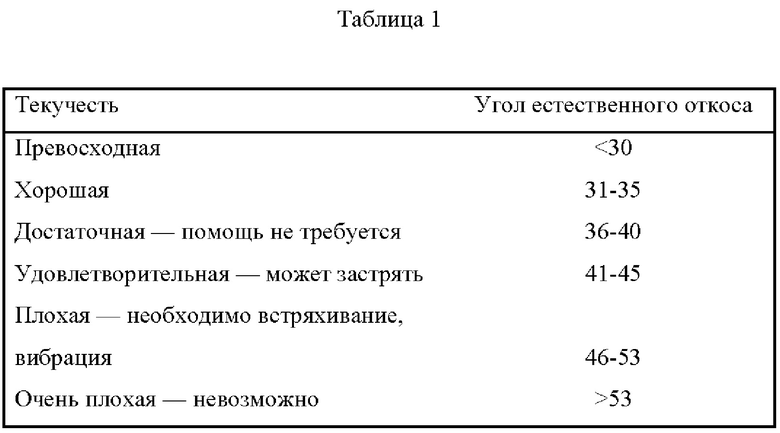

Угол Естественного Откоса

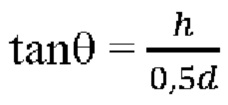

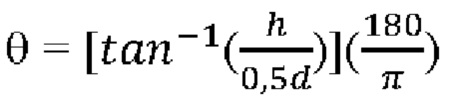

Угол Естественного Откоса, который также обозначается как Индекс текучести, определяют для подвергнутого распылительной сушке порошка следующим образом:

1) Используют расходомер Copley ВЕР2 для измерения угла естественного откоса конуса, образованного порошком, текущим через воронку в поддон.

2) Воронку закрепляют на 75 мм выше поддона с помощью измерительного инструмента при закрытой заслонке.

3) Приблизительно 30 г порошка взвешивают и размещают на воронке для анализа.

4) Порошок быстро вытекает с падением всего порошка.

5) Для продуктов с плохой текучестью используют мешалку с медленным мягким размешивающим движением.

6) Измеряют высоту (h) и диаметр (d) конуса, образованного на поддоне. Затем вычисляют Угол Естественного Откоса с помощью следующей формулы:

или

или

В Таблице 1 ниже приведено общее описание текучести и конкретные значения угла естественного откоса.

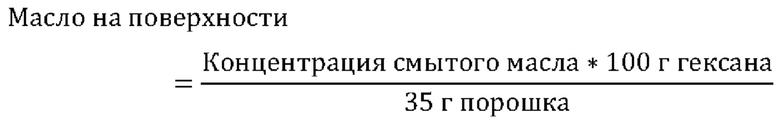

Процентное Содержание Масла На Поверхности

Процентное Содержание Масла На Поверхности в виде соотношения масла на поверхности/общего веса порошка измеряют путем смывания масла с поверхности с помощью промывания гексаном и количественного анализа содержания масла с помощью газовой хроматографии-масс-спектрометрии (ГХ-МС). Концентрацию смытого масла в гексане умножают на вес использованного гексана и делят на вес промытого порошка и умножают на 100 для получения процентного содержания масла на поверхности. Процедура является следующей:

1) 35 г подвергнутого распылительной сушке порошка помещают в целлюлозный наперсток (Whatman Grade 603, 33 мм × 100 мм).

2) Затем наперсток помещают в аппарат для экстракции Soxhlet.

3) 100 г гексана взвешивают и помещают в 250 мл флягу с плоским дном и соединяют с аппаратом Soxhlet.

4) Флагу нагревают на горячей поверхности до кипения и одновременно размешивают магнитной мешалкой. Гексану дают оттечь в течение 4 часов.

5) После 4 часов рефлюкса флягу оставляют для остывания. После остывания аликвоту гексана выделяют для анализа на основе ГХ-МС.

Количественный способ:

1) Создают стандартную кривую из 5 точек на основе анализируемого ароматизатора для определения линейной корреляции между показателем детектора и концентрацией смытого с поверхности масла.

2) Процентное содержание масла на поверхности определяют в соответствии со следующей формулой:

Степень сухости подвергнутых одностадийной распылительной сушке инкапсулированных ароматизаторов в виде порошка по настоящему изобретению измеряют с исключением любых ароматических масел, которые присутствуют в подвергнутом распылительной сушке порошке, при этом данная степень сухости свидетельствует о степени отсутствия воды и других летучих растворителей в продукте в виде порошка. Предпочтительно, степень сухости подвергнутого одностадийной распылительной сушке инкапсулированного ароматизатора в виде порошка характеризуется не более чем 5 мас. % воды и/или других летучих растворителей в порошке, более предпочтительно не более чем 2 мас. %, еще более предпочтительно не более чем 1 мас. %, и наиболее предпочтительно менее чем 0,75 мас. % относительно общего веса порошка.

В различных определенных вариантах осуществления вес воды и/или другого летучего растворителя в подвергнутом распылительной сушке порошке на основе общего веса порошка может составлять менее чем 5%, 4,8%, 4,6%, 4,5%, 4,4%, 4,2%, 4%, 3,8%, 3,6%, 3,5%, 3,4%, 3,2%, 3%, 2,8%, 2,6%, 2,5%, 2,4%, 2,2%, 2%, 1,8%, 1,6%, 1,5%, 1,4%, 1,3%, 1,2%, 1,1%, 1%, 0,9%, 0,8%, 0,7%, 0,6%, 0,5%, 0,4%, 0,3%, 0,2%, 0,1%, или 0,05% в зависимости от обработки подвергнутого распылительной сушке порошка и связанных с последующим использованием порошка требований.

Настоящее изобретение предусматривает подвергнутые распылительной сушке инкапсулированные ароматизаторы в виде порошка, имеющие улучшенные связанные с использованием и эффективностью характеристики во многих отношениях, что следует из многих описанных здесь характеристик.

Подвергнутые распылительной сушке инкапсулированные ароматизаторы в виде порошка по настоящему изобретению обеспечивают высокий уровень удерживания исходных ароматических компонентов в порошке, при этом уровни удерживания ароматических компонентов могут соответствовать, по меньшей мере, 90%, 91%, 92%, 93%, 94%, 35%, 96%, 97%, 98%, 98,5%, 99%, 99,5%, или 99,9% удерживанию в рамках различных вариантов осуществления на основе веса ароматических компонентов в подвергаемом распылительной сушке материале, из которого получают подвергаемый распылительной сушке инкапсулированный ароматизатор в виде порошка. Компонент в виде ароматизатора может включать одно или несколько ароматических соединений и ингредиентов. В этом плане подвергнутые распылительной сушке инкапсулированные ароматизаторы в виде порошка по настоящему изобретению характеризуются "отпечатком" компонента в виде ароматизатора, который имеет высокую степень соответствия соединениям и ингредиентам компонента в виде ароматизатора в материале-источнике, из которого был получен порошок.

В одном аспекте изобретение относится к высушенному распылением инкапсулированному ароматизатору в виде порошка, например подвергнутому одностадийной распылительной сушке инкапсулированному ароматизатору в виде порошка, включая один или несколько ингредиентов инкапсулированного ароматизатора, характеризующемуся одной или несколькими и предпочтительно всеми из следующих характеристик:

(A) Временем Растворения в Дисперсной Среде менее чем 60 секунд;

(B) Временем Диспергирования в Дисперсной Среде менее чем 15 секунд;

(C) Распределением Размера Частиц, при котором, по меньшей мере, 75% частиц в порошке имеют размер частицы, по меньшей мере, 80 мкм;

(D) Соотношением Площади Поверхности (мкм2) и Объема (мкм3) частиц порошка в диапазоне от 0,01 до 0,03;

(E) Объемом Пустот В Частицах менее чем 10% общего объема частиц;

(F) Объемной Плотностью частиц порошка в диапазоне от 22 до 40 lb/ft3, и

(G) Углом Естественного Откоса порошка, не превышающим 40°, необязательно где когда высушенный распылением порошок содержит инкапсулированное масло, то процентное содержание масла на поверхности составляет менее чем 1,5%.

Таким образом, подвергнутые распылительной сушке инкапсулированные ароматизаторы в виде порошка по настоящему изобретению могут быть охарактеризованы на основе любой одной из характеристик (A)-(G) и/или процентного содержания масла на поверхности менее 1,5%.

Подвергнутые распылительной сушке инкапсулированные ароматизаторы в виде порошка по настоящему изобретению наиболее предпочтительно характеризуются всеми из указанных выше характеристик (A)-(G) и дополнительной характеристикой, такой что, когда высушенный распылением порошок содержит инкапсулированное масло, процентное содержание масла на поверхности составляет менее 1,5%.

В подвергнутом распылительной сушке инкапсулированном ароматизаторе в виде порошка по изобретению, например подвергнутом одностадийной распылительной сушке ароматизаторе в виде порошка, один или несколько инкапсулированных ароматических ингредиентов могут относиться к любому подходящему типу и могут, например, включать, по меньшей мере, один, выбранный из группы, состоящей из миндаля, апельсина, лимона, лайма, мандарина, амаретто, аниса, ананаса, кокоса, ореха пекан, яблока, банана, клубники, дыни, карамели, вишни, ежевики, малины, имбиря, бойзеновой ягоды, черники, ванили, меда, патоки, грушанки, корицы, гвоздики, сливочного масла, сливочного крема, мягкой ириски, кофе, чая, арахиса, какао, мускатного ореха, шоколада, огурца, мяты, твердой ириски, эвкалипта, винограда, изюма, манго, персика, дыни, киви, лаванды, лакрицы, клена, ментола, маракуйи, граната, драконьего фрукта, груши, грецкого ореха, мяты перечной, тыквы, корневого пива, рома, и мяты кудрявой.

В различных вариантах осуществления указанный один или несколько ингредиентов инкапсулированного ароматизатора включают, по меньшей мере, одно ароматическое масло.

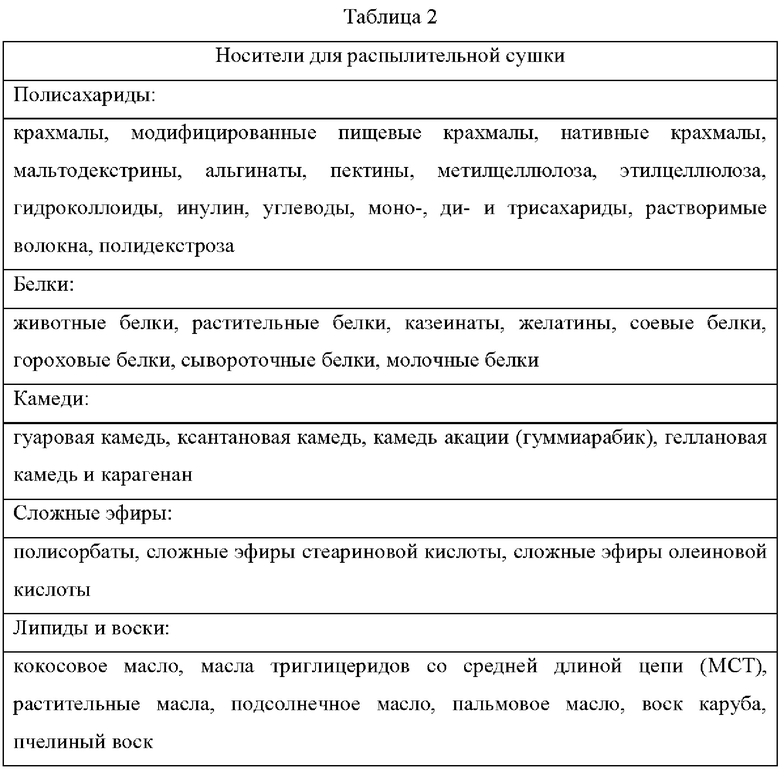

Подвергнутые распылительной сушке инкапсулированные ароматизаторы в виде порошка по настоящему изобретению могут включать любой подходящий материал-носитель в качестве инкапсулянта для соответствующего ароматического ингредиента (ингредиентов) порошка. Примеры материалов-носителей включают, без ограничения, по меньшей мере, один, выбранный из углеводов, белков, липидов, восков, целлюлозного материала, сахаров, крахмалов, натуральных и синтетических полимерных материалов. Конкретные материалы, которые могут быть использованы полезным образом, включают мальтодекстрин, твердые вещества кукурузной патоки, модифицированные крахмалы, гуммиарабик, модифицированные целлюлозы, желатин, циклодекстрин, лецитин, сывороточный белок и гидрогенизированный жир. Материал-носитель предпочтительно представляет собой материал в виде модифицированного крахмала. Различные носители для распылительной сушки указаны в Таблице 2 ниже.

В различных вариантах осуществления подвергнутые распылительной сушке инкапсулированные ароматизаторы в виде порошка по настоящему изобретению могут быть охарактеризованы на основе Времени Растворения в Дисперсной Среде в виде менее чем 45, 40, 35, 30, 25, 20, 15, 12, 10, 8, 7, 6, или 5 секунд.

В различных вариантах осуществления подвергнутые распылительной сушке инкапсулированные ароматизаторы в виде порошка по настоящему изобретению могут быть охарактеризованы на основе Времени Диспергирования в Дисперсной Среде в виде менее чем 15, 14, 13, 12, 11, 10, 9, 8, 7, 6, 5, 4, 8, 2, или 1 секунды.

В определенных вариантах осуществления подвергнутые распылительной сушке инкапсулированные ароматизаторы в виде порошка по настоящему изобретению могут иметь Распределение Размера Частиц, при котором, по меньшей мере, 80%, 85%, 88%, 90%, 91%, 92%, 93%, 94%, или 95% частиц в порошке имеют размер частицы, по меньшей мере, 80 мкм. В других вариантах осуществления подвергнутые распылительной сушке инкапсулированные ароматизаторы в виде порошка по настоящему изобретению могут иметь Распределение Размера Частиц, при котором, по меньшей мере, 80%, 85%, 88%, 90%, 91%, 92%, 93%, 94%, или 95% частиц в порошке имеют размер частицы, по меньшей мере, 85 мкм, 90 мкм, 95 мкм, 100 мкм, 110 мкм, или 120 мкм, или размер частицы в диапазоне, границы которого представляют собой любое значение из 80 мкм, 85 мкм, 90 мкм, 95 мкм, 100 мкм, 110 мкм, и 120 мкм, при условии, что значение нижней границы такого диапазона меньше, чем значение верхней границы такого диапазона. В других вариантах осуществления подвергнутые распылительной сушке инкапсулированные ароматизаторы в виде порошка по настоящему изобретению могут иметь медианный размер частицы или, в качестве альтернативы, средний размер частицы, который превышает 100 мкм.

В различных вариантах осуществления подвергнутые распылительной сушке инкапсулированные ароматизаторы в виде порошка по настоящему изобретению могут иметь Объемом Пустот В Частицах, который составляет менее чем 10%, 9%, 8%, 7%, 6%, 5%, 4%, 3%, 2,5%, 2%, или 1% общего объема частицы.

В различных вариантах осуществления Объемная Плотность частиц подвергнутых распылительной сушке инкапсулированных ароматизаторов в виде порошка по настоящему изобретению может быть в диапазоне от 22 до 40 lb/ft3 или, более предпочтительно, в диапазоне от 25 до 38 lb/ft3.

В различных вариантах осуществления подвергнутые распылительной сушке инкапсулированные ароматизаторы в виде порошка по настоящему изобретению могут иметь Угол Естественного Откоса, который не превышает 40°, более предпочтительно не превышает 35°, и, наиболее предпочтительно, не превышает 30°.

Подвергнутые распылительной сушке инкапсулированные ароматизаторы в виде порошка по настоящему изобретению образованы с помощью низкотемпературной распылительной сушки (температура в районе входного отверстия резервуара для распылительной сушки <110°С), при которой операция сушки осуществляется для получения порошка, характеризующегося различными описанными здесь характеристиками.

Предпочтительно, операция в виде распылительной сушки осуществляется в виде одностадийной операции в виде распылительной сушки для образования соответствующих подвергнутых одностадийной распылительной сушке инкапсулированных ароматизаторов в виде порошка.

Операция в виде распылительной сушки может полезным образом осуществляться при условиях интенсификации сушки, при которых продуцируется локализованная турбулентность в осушающем газе в резервуаре для распылительной сушки для повышения массового переноса воды и других видов летучих растворителей из жидких распыленных капель в резервуаре для распылительной сушки в осушающий газ и продуцирования порошков с описанными здесь связанными с эффективностью характеристиками.

Соответствующие условия процесса, которые могут применяться при производстве таких порошков, описаны более подробно далее со ссылкой на примеры систем распылительной сушки, которые могут использоваться для такой цели.

Фиг. 1 представляет собой графическое изображение температуры капель распыляемого исходного сырья в виде функции процентной доли твердых веществ капель в рамках процесса распылительной сушки с получением частиц порошка в виде подвергнутого распылительной сушке инкапсулированного ароматизатора, показывающее прогрессирование этапов сушки, которым подвергаются капли в рамках процессов стандартной высокотемпературной распылительной сушки ("порошок на основе распылительной сушки") и капли в рамках распылительной сушки при низкой температуре для получения подвергнутого распылительной сушке инкапсулированного ароматизатора в виде порошка по настоящему изобретению ("Порошок CoolZoom®").

Как показано на Фиг. 1, порошок на основе стандартной высокотемпературной распылительной сушки, который может быть получен с помощью распылительной сушки с температурами входного отверстия распылительной сушилки 380-400°F, проходит через стадию испарения растворителя, стадию диффузии, и стадию нагревания, в рамках которых капли материала в виде исходного сырья подвергаются действию высоких температур, которые продуцируют мелкие частицы, полые сферы, и когда инкапсулированный ароматизатор включает ароматическое масло - высокое содержание масла на поверхности.

С другой стороны, высушенный распылением инкапсулированный ароматизатор в виде порошка по настоящему изобретению, который подвергается распылительной сушке с температурами в районе входного отверстия в распылительной сушилке ниже 110°С, обеспечивает продуцирование более крупных частиц, которые имеют полную плотность и имеют малое содержание масла на поверхности в результате обработки на стадии диффузии при низкой температуре.

Фиг. 2 представляет собой электронную микрофотографию частицы порошка в виде подвергнутого распылительной сушке инкапсулированного ароматизатора, полученную с помощью стандартной высокотемпературной распылительной сушки, при 2500Х увеличении, показывающую полую структуру (центральную полость) подобной частицы. Инкапсулированный ароматизатор представляет собой апельсиновое масло Valencia, при этом частица подвергнутого распылительной сушке порошка была получена путем распылительной сушки при температуре в районе входного отверстия распылительной сушилки 380-400°F. Как показано на микрофотографии, частица порошка была полой, что означает, что значительная часть общего объема частицы состояла из пустого объема.

Фиг. 3 представляет собой электронную микрофотографию частицы порошка в виде подвергнутого распылительной сушке инкапсулированного ароматизатора по настоящему изобретению при 1510Х увеличении, показывающую плотную структуру подобной частицы, не имеющей крупных пустот, таких как у частицы порошка, показанной на Фиг. 2. Инкапсулированный ароматизатор представляет собой апельсиновое масло Valencia, при этом частица подвергнутого распылительной сушке порошка была получена путем распылительной сушки при температуре в области входного отверстия распылительной сушилки 190-210°F в соответствии с настоящим изобретением.

Таким образом, на основе сравнения Фиг. 2 и 3 очевидно, что в то время как частица порошка подвергнутого распылительной сушке инкапсулированного ароматизатора, полученная с помощью стандартной высокотемпературной распылительной сушки (Фиг. 2), имеет в целом сферическую форму и по существу является полой, частица порошка подвергнутого распылительной сушке инкапсулированного ароматизатора по настоящему изобретению имеет полную плотность, не имеет крупных полостей, и не имеет сферической формы, являясь при этом продолговатой.

Соответственно, подвергнутые распылительной сушке инкапсулированные ароматизаторы в виде порошка по настоящему изобретению могут быть дополнительно отличены от частицы порошка подвергнутого распылительной сушке инкапсулированного ароматизатора, полученной с помощью стандартной высокотемпературной распылительной сушки, на основе эксцентриситета формы, при этом порошки, полученные с помощью стандартной высокотемпературной распылительной сушки, имеют значения эксцентриситета, которые могут составлять от 0 до 0,55, когда частицы порошка характеризуются на основе способов автоматизированной обработки изображений и анализа, при этом порошки по настоящему изобретению имеют средние значения эксцентриситета, которые могут составлять, по меньшей мере, 0,70, и могут быть, например, в диапазоне от 0,70 до 0,95, от 0,75 до 0,95, от 0,80 до 0,95, или в любом подходящем диапазоне значений эксцентриситета.

В соответствии с данным контекстом, значение эксцентриситета подвергнутой распылительной сушке частицы может быть определено как эксцентриситет

, где а представляет собой длину большой полуоси частицы в двухмерном виде, a b представляет собой малую полуось частицы в двухмерном виде. Путем анализа соответствующего образца подвергнутого распылительной сушке порошка можно определить средний эксцентриситет Е для порошка в качестве его характеристики.

, где а представляет собой длину большой полуоси частицы в двухмерном виде, a b представляет собой малую полуось частицы в двухмерном виде. Путем анализа соответствующего образца подвергнутого распылительной сушке порошка можно определить средний эксцентриситет Е для порошка в качестве его характеристики.

Фиг. 4 представляет собой график процентного содержания в рамках композиции на основе лимонного масла, показывающий ароматические компоненты данного ароматического масла, включая а-пинен, b-пинен, сабинен, мирцен, лимонен, g-терпинолен, а-бергамотен, гераниол и нерол.

Фиг. 5 представляет собой график процентной доли в рамках композиции на основе лимонного масла, показывающий ароматические компоненты данного ароматического масла, которые также показаны на графике на Фиг. 4. На Фиг. 5 показаны различные ароматические компоненты в виде изначально содержащихся в лимонном масле (Лимонное Масло), которые были подвергнуты распылительной сушке с носителем, и в виде инкапсулированных в высушенный распылением порошок по настоящему изобретению (Lemon DriZoom). Как видно на основе близкого совпадения пар столбцов для ароматических ингредиентов (исходное сырье в виде масла и высушенный распылением инкапсулированный ароматизатор в виде порошка), высушенный распылением порошок по настоящему изобретению обеспечивает достижение высокого уровня удерживания каждого из ингредиентов исходного ароматического масла, а именно а-пинена, b-пинена, сабинена, мирцена, лимонена, g-терпинолена, а-бергамотена, гераниола и нерола.

Фиг. 6 представляет собой диаграмму, показывающую мас. % ароматических компонентов ароматического материала на основе фруктового пунша. Ароматический материал на основе фруктового пунша содержал 28% лимонена, 66,2% бензальдегида, 4,6% изоамилацетата, 0,7% этилкапроата, и 0,5% этилбутирата. Данный ароматический материал на основе фруктового пунша подвергали распылительной сушке при температуре в области входного отверстия в распылительной сушилке ниже 110°С с получением инкапсулированного ароматизатора в виде порошка по настоящему изобретению, состав которого показан на Фиг. 7, содержащего 25,3% лимонена, 68,6% бензальдегида, 4,8% изоамилацетата, 0,8% этилкапроата и 0,5% этилбутирата. Соответственно, инкапсулированный ароматизатор в виде порошка, инкапсулирующего ароматический материал на основе фруктового пунша, обеспечивал достижение 97% уровня удерживания компонентов исходной смеси, которая была подвергнута распылительной сушке для получения порошка.

Фиг. 8 представляет собой схематическое изображение примера системы для распылительной сушки, которая может использоваться для производства подвергнутого распылительной сушке инкапсулированного ароматизатора в виде порошка по настоящему изобретению.

Как показано, система для процесса в виде распылительной сушки 10 включает распылительную сушилку 12, включающую резервуар для распылительной сушки 14, имеющий верхнюю цилиндрическую часть 18 и сужающуюся к низу нижнюю часть конической формы 16. Резервуар для распылительной сушки 14 в данном варианте осуществления снабжен несколькими соплами 20, установленными в виде двух располагаемых по окружности продольно разнесенных рядов, в которых каждое сопло отнесено вдоль длины окружности от соседнего сопла в этом же ряду. Каждое сопло в соответствующих рядах расположено таким образом, чтобы получать вторичный осушающий газ от линий для подачи вторичного газа 24, связанных со структурой в виде источника 22, которая может проходить по окружности вокруг резервуара для распылительной сушки 14, так что каждое сопло соединено с линей для подачи вторичного газа 24 таким же образом, что и сопла, показанные на противоположных сторонах резервуара для распылительной сушки 14 в системе, как показано на Фиг. 1. Сопла используются для индуцирования локализованной турбулентности в осушающем газе во внутреннем объеме резервуара для распылительной сушки.

Высушенный распылением инкапсулированный ароматизатор в виде порошка по настоящему изобретению может быть получен с помощью резервуара для распылительной сушки, в рамках которого не используются такие сопла или другие устройства для индуцирования локализованной турбулентности в осушающем газе, однако такие устройства могут обеспечивать интенсификацию сушки капель подвергаемого распылительной сушке материала, который вносится во внутренний объем резервуара, что может быть очень полезно при получении подвергнутых распылительной сушке инкапсулированных ароматизаторов в виде порошка, которые характеризуются различными описанными здесь характеристиками (вышеуказанными характеристиками (А)-(G), а также описанной выше характеристикой в виде Процентного Содержания Масла На Поверхности, когда высушенный распылением порошок содержит инкапсулированное ароматическое масло в рамках ароматического компонента).

В рамках системы, показанной на Фиг. 8, структура в виде источника вторичного газа 22 показана схематически, однако на практике она может состоять из подходящих труб, клапанов, и трубопроводов, связанных с баком, насосами, компрессорами, или другими приводящими в движение средствами для подачи вторичного газа, обеспечивающими поток вторичного осушающего газа под давлением, поступающего в сопла 20 через линии для подачи вторичного газа 24.

В верхнем конце резервуара для распылительной сушки 14 реализовано входное отверстие 26, в которое поступает подвергаемая распылительной сушке жидкая ароматическая композиция для распылительной сушки в резервуаре для распылительной сушки 14 через линию для подачи жидкой композиции 40 под действием насоса для жидкой ароматической композиции 38, получающего жидкую ароматическую композицию через линию для подачи жидкой ароматической композиции 36 из резервуара для жидкой ароматической композиции 28. Подвергаемая распылительной сушке жидкая ароматическая композиция может быть составлена в резервуаре для подачи жидкой ароматической композиции 28, в который может быть подан ингредиент жидкой ароматической композиции для смешивания, например под действием смешивающего устройства, расположенного внутри резервуара для подачи жидкой ароматической композиции 28 (не показан на Фиг. 1). Такое смешивающее устройство может представлять собой или включать механический миксер, статический миксер, ультразвуковой миксер, или другое устройство, обеспечивающее смешивание и гомогенизацию жидкой ароматической композиции для последующей распылительной сушки.

Например, когда жидкая композиция для распылительной сушки представляет собой суспензию или эмульсию растворителя, носителя, и материала в виде продукта-ароматизатора, растворитель может быть подан в резервуар для подачи жидкой ароматической композиции 28 из резервуара для подачи растворителя 30, материал-носитель может быть подан в резервуар для подачи жидкой ароматической композиции 28 из резервуара для подачи материала-носитель 32, а материал в виде продукта-ароматизатора может быть подан в резервуар для подачи жидкой ароматической композиции 28 из резервуара для подачи материала в виде продукта-ароматизатора 34, как показано.

Таким образом, жидкая ароматическая композиция для распылительной сушки течет из резервуара для подачи жидкой ароматической композиции 28 через линию для подачи жидкой ароматической композиции 36 в насос 38 и затем течет под действием такого насоса через линию для подачи жидкой ароматической композиции 40 во входное отверстие 26 резервуара для распылительной сушки 14 в распылительное устройство, такое как распылитель или сопло, расположенное в области входного отверстия внутреннего объема резервуара для распылительной сушки. Одновременно с этим основной осушающий газ течет через линию для подачи основного осушающего газа 70 во входное отверстие 26 резервуара для распылительной сушки 14 для прохода через внутренний объем резервуара для распылительной сушки из его верхней цилиндрической части 18 в его нижнюю коническую часть 16, на нижнем конце которой продукт в виде сухого порошка и выходной осушающий газ поступают в выходную линию 42. При прохождении основного осушающего газа через внутренний объем резервуара для распылительной сушки 14 сопла 20 избирательно приводятся в действие для внесения вторичного осушающего газа с подходящим давлением и скоростью потока для индуцирования локализованной турбулентности во внутреннем объеме в потоке осушающего газа для повышения массового переноса и эффективности сушки резервуара для распылительной сушки.

Продукт в виде инкапсулированного ароматизатора в виде высушенного порошка и выходной осушающий газ, проходящие по выходной линии 42, поступают в циклонный сепаратор 44, в котором твердые вещества инкапсулированного ароматизатора в виде высушенного порошка отделяются от выходного осушающего газа, при этом твердые вещества инкапсулированного ароматизатора в виде высушенного порошка проходят через линию для подачи продукта 46 в резервуар для сбора продукта в виде инкапсулированного ароматизатора в виде высушенного порошка 48. Продукт в виде инкапсулированного ароматизатора в виде высушенного порошка в резервуаре для сбора 48 может быть упакован в таком резервуаре, или может быть транспортирован в место для упаковывания (не показано на Фиг. 8), в котором собранный продукт в виде инкапсулированного ароматизатора в виде высушенного порошка упаковывается в пакеты, корзины, или другие контейнеры для доставки и конечного использования.

Выходной осушающий газ, отделенный от продукта в виде инкапсулированного ароматизатора в виде высушенного порошка в циклонном сепараторе 44, поступает через линию для подачи выходного осушающего газа 50 в пылеуловитель 52, в котором любые остаточные мелкие частицы в выходном осушающем газе удаляются для получения выходного осушающего газа без мелких частиц, который затем поступает через линию для переноса выходного газа 54 в вентилятор 56, из которого выходной газ через выходную линию вентилятора 58 поступает в холодильник 60, в котором выходной газ подвергается необходимой термической обработке, при этом подвергнутый термической обработке выходной газ затем поступает через линию для рециркуляции 62 в вентилятор 64, из которого подвергнутый рециркуляции выходной газ через выходную линию насоса 66 поступает в осушитель 68, в котором остаточный растворитель в виде пара удаляется для доведения характеристик в виде относительной влажности и точки росы осушающего газа до подходящих уровней для операции в виде распылительной сушки, при этом подвергнутый осушению осушающий газ затем поступает через линию для подачи основного осушающего газа 70 во входное отверстие 26 резервуара для распылительной сушки 14, как описано ранее.

В различных вариантах осуществления осушитель может быть сконструирован и реализован для подачи в резервуар для распылительной сушки 14 как первичного осушающего газа, так и вторичного осушающего газа с характеристикой в виде предварительно определенной относительной влажности и точки росы, или в рамках системы для распылительной сушки для этой цели могут присутствовать несколько осушителей.

Фиг. 9 представляет собой схематическое изображение в разрезе части системы для процесса в виде распылительной сушки согласно Фиг. 8, показывающее действие индуцирования локализованной турбулентности во внутреннем объеме резервуара для распылительной сушки в системе распылительной сушки.

Как показано, входное отверстие 26 распылительной сушилки 14 включает верхнюю стенку 80, на которой расположено входное отверстие 26, в которое поступает основной осушающий газ через линию для подачи основного осушающего газа 70 и подвергаемая распылительной сушке жидкая ароматическая композиция через линию для подачи жидкой ароматической композиции 40. Во входном отверстии поступающая подвергаемая распылительной сушке жидкая ароматическая композиция течет в сопло распылителя 88, проходящее через верхнюю стенку 80, и выходит в открытом нижнем конце указанного сопла в виде распыленного спрея 76 из жидких капель 84, которые падают через внутренний объем резервуара для распылительной сушки 14 в направлении, указанном стрелкой А, одновременно контактируя с основным осушающим газом, поступающим из линии для подачи основного осушающего газа 70 во входное отверстие 26 для поступления через отверстия 82 в верхней стенке 80, при этом основной осушающий газ затем течет вниз, как указано стрелками 78, так что одновременно поступающий основной осушающий газ и распыленные капли жидкой ароматической композиции 84 контактируют друг с другом.

Осушающий газ, поступающий во внутренний объем резервуара для распылительной сушки 14, может поступать таким образом, что он вызывает значительную турбулентность в области входного отверстия резервуара для распылительной сушки, что дополняется за счет поступления вторичного осушающего газа для индуцирования локализованной турбулентности во внутреннем объеме резервуара для распылительной сушки при контактировании осушающего газа с распыленными каплями жидкой ароматической композиции.

Соответственно, при таком контактировании основного осушающего газа и капель распыленной подвергаемой распылительной сушке жидкой ароматической композиции сопло 20 может быть приведено в действие за счет сигнала, поступающего через линию для передачи сигнала 202 от CPU 200 для инициирования впрыскивания вторичного осушающего газа, поступающего через линию для подачи вторичного осушающего газа 24 из периферического сопла 72 для внесения турбулентного вдуваемого потока 74 вторичного осушающего газа, который при взаимодействии с потоком основного осушающего газа создает область локализованной турбулентности 86 во внутреннем объеме резервуара для распылительной сушки 14 для повышения массового переноса и эффективности сушки.

Таким образом, CPU 200 может быть программно настроен и сконструирован для активации сопла 20 периодически, циклически и повторным образом, для обеспечения серий впрыскиваний турбулентного вторичного осушающего газа в поток основного осушающего газа, который обеспечивает резкое и интенсивное смешивание осушающего газа с каплями распыленной жидкой ароматической композиции, и при этом другие из множества сопел, связанных с резервуаром для распылительной сушки 14, могут быть синхронно или асинхронно активированы в соответствии с соплом 20 в рамках любого подходящего паттерна и временной конфигурации "срабатываний" отдельных сопел в рамках всей системы.

Индуцирование локализованной турбулентности во внутреннем объеме резервуара для распылительной сушки обеспечивает крайне высокие уровни массового переноса растворителя из капель подвергаемой распылительной сушке ароматической композиции в осушающий газ в рамках операции в виде распылительной сушки, что обеспечивает возможность использования резервуара для распылительной сушки с минимальным объемом для получения подвергнутых распылительной сушке продуктов в виде инкапсулированного ароматизатора в виде порошка, тем самым обеспечивая снижение капитальных затрат на оборудование, энергию, и обслуживание. Такие преимущества являются особенно значимыми в рамках операций в виде распылительной сушки при низкой температуре и обеспечивают эффективное использование компактных и эффективных систем на основе процесса распылительной сушки в рамках операций в виде высокопроизводительной распылительной сушки для получения подвергнутого распылительной сушке инкапсулированного ароматизатора в виде порошка по настоящему изобретению.

В рамках операции в виде распылительной сушки, которую осуществляют для получения подвергнутого распылительной сушке инкапсулированного ароматизатора в виде порошка, может использоваться любой подходящий осушающий газ, который обеспечивает получение продукта в виде подвергнутого распылительной сушке инкапсулированного ароматизатора в виде порошка, соответствующего описанным здесь характеристикам продукта в виде порошка. В то время как в рамках многих вариантов осуществления воздух является предпочтительным для получения подвергнутого распылительной сушке инкапсулированного ароматизатора в виде порошка, осушающий газ в других вариантах осуществления может включать кислород, обогащенный кислородом воздух, азот, гелий, аргон, неон, диоксид углерода, монооксид углерода, и другие виды газа, включая однокомпонентные газы, а также смеси газов. В различных вариантах осуществления осушающий газ может присутствовать в газообразной или парообразной форме, при этом газ должен иметь соответствующий состав и протекать через резервуар для распылительной сушки при условиях процесса, которые обеспечивают подходящую силу массового переноса для прохождения растворителя или другого предпочтительно летучего материала из спрея в виде материала на основе подвергнутой распылительной сушке ароматической композиции в осушающий газ.

Растворители, используемые в подвергаемых распылительной сушке жидких ароматических композициях, могут быть любого подходящего типа и могут, например, включать воду, неорганические растворители, органические растворители, и их смеси, эмульсии, суспензии, и растворы. В различных вариантах осуществления могут использоваться органические растворители, такие как, например, ацетон, хлороформ, метанол, метиленхлорид, этанол, диметилформамид (DMF), диметилсульфоксид (DMS), глицерин, этилацетат, н-бутилацетат и смеси с водой одного или нескольких из вышеперечисленных. В определенных вариантах осуществления может полезным образом использоваться растворитель, выбранный из группы, состоящей из воды, спиртов, и водно-спиртовых растворов.

Материал-носитель, который используется в подвергаемой распылительной сушке жидкой ароматической композиции для инкапсулирования ароматических компонентов, может быть любого подходящего типа и может быть, например, выбран из, среди прочих, углеводов, белков, липидов, восков, целлюлозного материала, сахаров, крахмалов, натуральных и синтетических полимерных материалов, и смесей двух или более из указанных выше. Предпочтительные носители включают носители на основе крахмала, носители на основе Сахаров, и целлюлозные носители.

Когда подвергаемая распылительной сушке жидкая ароматическая композиция включает суспензию или эмульсию носителя, компонент ароматизатора, и растворитель, вязкость материала в виде суспензии может контролироваться с помощью подходящего состава, так что во время распылительной сушки жидкой ароматической композиции вязкость полезным образом соответствует диапазону от 300 мПа⋅с (1 мПа⋅с=1 сантипуаз) до 28000 мПа⋅с или более. В различных других вариантах осуществления вязкость может быть в диапазоне, в рамках которого нижний предел диапазона соответствует любому одному значению из 325, 340, 350, 375, 400, 450, 500, 550, 600, 650, 700, 750, 800, 850, 900, 950, и 1000 мПа⋅с, и в рамках которого верхний предел диапазона превышает нижний предел и соответствует любому одному значению из 400, 450, 500, 550, 600, 650, 700, 750, 800, 850, 900, 950, 1000, 2000, 3000, 4000, 5000, 6000, 7000, 8000, 9000, 10000, 11000, 12000, 13000, 14000, 15000, 16000, 17000, 18000, 19000, и 20000, при этом любые диапазоны вязкости, включающие любой один из данных нижних пределов и любой один из данных верхних пределов, используются в рамках различных определенных вариантов осуществления. Предпочтительный диапазон вязкости в некоторых вариантах осуществления составляет от 500 до 16000 мПа⋅с, при этом предпочтительный диапазон вязкости в других вариантах осуществления составляет от 1000 до 4000 мПа⋅с.

В различных вариантах осуществления содержание растворителя в подвергаемой распылительной сушке суспензии или эмульсии предпочтительно контролируется, так что содержание растворителя в суспензии в рамках операции в виде распылительной сушки не превышает 50% по весу на основе полного веса суспензии (эмульсии). Например, в различных вариантах осуществления содержание растворителя в суспензии на этапе распылительной сушки может составлять от 20 до 50 мас. %, или от 20 до 45 мас. %, или от 20 до 40 мас. %, или от 25 до 35 мас. % на основе одного и того же общего веса в соответствии с конкретной операцией в виде распылительной сушки и компонентов в виде ароматизатора и других используемых материалов.

Температура осушающего газа, который вносится в резервуар для распылительной сушки при измерении в области входного отверстия резервуара для распылительной сушки (температура осушающего газа, поступающего в резервуар для распылительной сушки в области входного отверстия) не превышает 110°С. В различных вариантах осуществления температура осушающего газа в районе входного отверстия может контролироваться, чтобы не превышать 100°С, 95°С, 90°С, 85°С, 80°С, 75°С, 70°С, 65°С, 60°С, 55°С, 50°С, 45°С, 40°С, 35°С, 30°С, 25°С, или 20°С в соответствии с конкретной операцией в виде распылительной сушки. Как показано в рамках графического сравнения на Фиг. 1, период "постоянной" скорости в рамках низкотемпературной распылительной сушки является очень коротким или несуществующим вследствие исходной низкой концентрации растворителя суспензии или эмульсии, так что сушка контролируется почти с самого начала за счет диффузии из внутреннего ядра частицы через пористый сухой слой для получения продукта в виде имеющего полную плотность сухого порошка без полых участков или структур в виде оболочки. При использовании индуцирования локализованной турбулентности в рамках подобного низкотемпературного процесса достигается высокая концентрация градиента между поверхностью распыляемой частицы (капли) и окружающим осушающим газом.

В рамках операции в виде распылительной сушки является необходимым подходящим образом контролировать относительную влажность осушающего газа для реализации процесса распылительной сушки с получением подвергнутого распылительной сушке инкапсулированного ароматизатора в виде порошка с требуемыми свойствами. В различных вариантах осуществления осушающий газ, поступающий в камеру для распылительной сушки, может иметь относительную влажность, которая не превышает 35%, 30%, 25%, 20%, 15%, 12%, 10%, 8%, 6%, 5%, 4%, 3%, 2,5%, 2%, 1,8%, 1,6%, 1,5%, 1,4%, 1,3%, 1,2%, 1,1%, 1,0%, 0,9%, 0,8%, 0,7%, 0,6%, 0,5%, 0,4%, 0,3%, 0,2%, 0,1%, 0,05%, 0,02%, или 0,01%.

В различных вариантах осуществления относительная влажность потока осушающего газа, поступающего в камеру для распылительной сушки, может быть в диапазоне, в рамках которого нижняя точка диапазона представляет собой любое одно значение из 10-4%, 10-3%, 10-2%, 10-1%, 1%, 1,5%, или 2%, и в рамках которого верхняя точка диапазона превышает нижнюю точку диапазона и представляет собой любое одно значение из 35%, 30%, 20%, 15%, 12%, 10%, 8%, 6%, 5%, 4%, 3%, 2,5%, 2%, 1,8%, 1,6%, 1,5%, 1,4%, 1,3%, 1,2%, 1,1%, 1,0%, 0,9%, 0,8%, 0,7%, 0,6%, 0,5%, 0,4%, 0,3%, 0,2%, 0,1%, 0,05%, 0,02%, 0,01%, или 0,05%. Например, поток осушающего газа, поступающего в камеру для распылительной сушки, может иметь относительную влажность в диапазоне от 10-4% до 35%, от 10-3% до 18%, от 0,005 до 17%, от 0,01% до 15%, от 0,01 до 5%, от 0,1 до 5%, или от 0,001% до 2%.

В качестве другой альтернативы, которая может использоваться для усовершенствования операции в виде распылительной сушки для получения подвергнутого распылительной сушке инкапсулированного ароматизатора в виде порошка, процесс распылительной сушки может дополнительно включать применение электрогидродинамического заряда (обычно ошибочно обозначаемого как электростатический заряд, при этом соответствующая распылительная сушка обычно обозначается как электростатическая распылительная сушка) в отношении, по меньшей мере, одной частицы подвергаемой распылительной сушке жидкой ароматической композиции и распыленного спрея жидкой ароматической композиции для электрогидродинамической распылительной сушки подвергаемой распылительной сушке жидкой ароматической композиции. Такая операция в виде электрогидродинамического распыления может осуществляться при любых подходящих условиях в плане напряжения, являющихся подходящими для конкретного варианта применения, при котором используется электрогидродинамическое распыление. В различных вариантах осуществления электрогидродинамический заряд может быть в диапазоне от 0,25 до 80 кВ, хотя очевидно, что для материала в виде ароматической композиции может использоваться более высокий или низкий электродинамический заряд для подвергания распылительной сушке в рамках определенных вариантов осуществления. В различных вариантах осуществления электрогидродинамический заряд, используемый для подвергаемых распылительной сушке частиц, может быть в диапазоне от 0,5 до 75 кВ, или от 5 до 60 кВ, или от 10 до 50 кВ, или в другом подходящем диапазоне или соответствовать другому определенному значению.

В других вариантах осуществления электрогидродинамической распылительной сушки исходное сырье в виде жидкой ароматической композиции может распыляться через электрогидродинамическое сопло, функционально связанное с источником напряжения, выполненным с возможностью применения циклически изменяемого напряжения в отношении сопла, например между высоким и низким напряжением, значения которых находятся в рамках любого из указанных выше или иных диапазонов напряжения.

Заряд капель подвергаемой распылительной сушке ароматической композиции после распыления может осуществляться с использованием распылителей коронного разряда, в рамках которых используется внешний электрод с заземленным соплом, или, если характеристики проводимости капель подвергаемой распылительной сушке ароматической композиции являются благоприятными, такой заряд после распыления может быть осуществлен с помощью облучения распыленных капель электронным лучом.

Таким образом, электродинамический заряд подвергаемой распылительной сушке жидкой ароматической композиции может осуществляться до, во время, или после распыления подобной ароматической композиции. В рамках систем и операций электрогидродинамического распыления может применяться оборудование для электрогидродинамического распыления широкого ряда типов, например электрогидродинамическое распылительное устройство, установленное для внесения электрогидродинамически заряженного спрея подвергаемой распылительной сушке жидкой ароматической композиции во внутренний объем резервуара для распылительной сушки для контактирования с осушающим газом в нем.

Получение спрея на основе подвергаемой распылительной сушке жидкой ароматической композиции для контактирования с осушающим газом может быть реализовано с помощью любого подходящего аппарата, включая распылители, небулайзеры, ультразвуковые диспергаторы, центрифугирующие устройства, сопла, и другие подходящие устройства. Жидкая ароматическая композиция может быть внесена во внутренним объем резервуара для распылительной сушки в форме жидкой пленки или лигамента, который разбивается для образования капель. Может использоваться широкий набор оборудования и способов для образования спрея на основе жидкой композиции в форме капель или малых разделенных жидких частиц. Например, размер капель и распределение может быть достаточно постоянным в рамках отдельной системы для распылительной сушки, при этом капли могут быть в диапазоне 10-300 мкм или другом подходящем диапазоне.

Фиг. 10 представляет собой схематическое изображение другого аппарата для распылительной сушки, который может быть использован для получения подвергаемого распылительной сушке порошка в виде инкапсулированного ароматизатора по настоящему изобретению, в рамках которого аппарат включает несколько турбулентных обеспечивающих смешивание сопел на стенке камеры для распылительной сушки, выполненных с возможностью обеспечивать вдувание кратковременных прерывистых турбулентных объемов воздуха в главный поток газа в камере для распылительной сушки.

Как показано, система для распылительной сушки 500 включает источник исходного сырья в виде начальной ароматической композиции 502, из которого исходное сырье в виде начальной ароматической композиции поступает через линию для подачи 504 в блок для обработки исходного сырья в виде композиции 506, в котором начальная ароматическая композиция обрабатывается для получения подвергаемой распылительной сушке жидкой ароматической композиции. Подобный узел последующей обработки может быть любого походящего типа и может, например, включать блок для концентрирования, в котором материал в виде продукта для распылительной сушки концентрируется начиная от концентрации исходного сырья в виде начальной ароматической композиции до более высокой концентрации подвергаемой распылительной сушке жидкой ароматической композиции, выходящей из блока через линию 508.

Подвергаемая распылительной сушке жидкая ароматическая композиция поступает из блока для обработки исходного сырья в виде ароматической композиции 506 через линию для подачи жидкой ароматической композиции 508 с помощью насоса 510 в линию для подачи исходного сырья 512, из которой она поступает во входное отверстие распылительной сушилки 516 резервуара для распылительной сушилки 518, где она распыляется с помощью распылителя 514 для получения распыленного спрея 520 на основе подвергаемой распылительной сушке жидкой ароматической композиции. Одновременно с этим подготовленный осушающий газ поступает через линию для подачи подготовленного осушающего газа 570 во входное отверстие 516 резервуара в виде распылительной сушилки 518, так что вносимый подготовленный осушающий газ проходит через внутренний объем 522 резервуара в виде распылительной сушилки 518 для контактирования с распыленным спреем на основе подвергаемой распылительной сушке жидкой ароматической композиции.

Подготовленный осушающий газ или любая его часть может поступать через распылитель 514 в рамках так называемого распыления двух жидкостей или подготовленный осушающий газ может поступать во внутренний объем 522 резервуара для распылительной сушки 518 в виде отдельного потока относительно внесения подвергаемой распылительной сушке жидкой композиции и ее поступления через распылитель 514.

Распылитель 514 может быть любого подходящего типа и может, например, включать любые роторные распылители, центрифужные распылители, распылители на основе сопла, небулайзеры, ультразвуковые распылители и так далее, а также комбинации двух или более из указанных выше. Распылитель может являться электрогидродинамическим для реализации электрогидродинамической распылительной сушки концентрированной композиции в виде сырья, как описано ранее, или распылитель может не являться электрогидродинамическим.

Независимо от конкретного типа распылителя и используемого режима распыления распыленный спрей 520 композиции в виде сырья поступает во внутренний объем 522 резервуара для распылительной сушки 518, при этом распыленные капли подвергаемой распылительной сушке жидкой композиции контактируют с подготовленным осушающим газом при их прохождении через внутренний объем к выходному отверстию распылительной сушилки 524 для сушки распыленных капель и получения продукта в виде подвергнутого распылительной сушке инкапсулированного ароматизатора в виде порошка.

Резервуар для распылительной сушки 518 может необязательно быть снабжен периферийными линиями для подачи вспомогательного осушающего газа 526, в рамках которых стрелки соответствующих схематичных линий подачи 526 обозначают сопла, расположенные для внесения вспомогательного осушающего газа во внутренний объем 522 резервуара для распылительной сушки 518. Линии для подачи 526 и их сопла, таким образом, могут проходить через соответствующие отверстия в стенке в резервуаре для распылительной сушки 518, так что сопла располагаются внутри, или сопла могут быть расположены таким образом, что они соединяются с отверстиями в стенке в резервуаре для распылительной сушки, обеспечивая поступления вспомогательного осушающего газа через них во внутренний объем 522. Вспомогательный осушающий газ может поступать во внутренний объем резервуара для распылительной сушки при достаточном давлении и скорости потока для получения локализованной турбулентности 530 в точке или рядом с точкой поступления во внутренний объем резервуара для распылительной сушки.

Периферийные линии для подачи вспомогательного осушающего газа 526 изображены связанными с трубопроводом для вспомогательного осушающего газа 528, через который вспомогательный осушающий газ поступает в соответствующие линии для подачи 526. Вспомогательный осушающий газ может быть внесен во внутренний объем резервуара для распылительной сушки непрерывным образом или прерывистым образом. Вспомогательный осушающий газ может быть внесен в виде очередей, то есть в виде последовательности с учетом времени, при этом сопла могут быть программно активированы в рамках мониторинга и контроля, осуществляемого CPU, например CPU 590, показанным на Фиг. 10.

Такое локализованное индуцирование турбулентности повышает распыляемость и массовый переход жидкого растворителя из распыленных капель концентрированного сырья в виде ароматической композиции в осушающий газ, присутствующий в резервуаре для распылительной сушки.

Резервуар для распылительной сушки 518 в качестве дополнительного усовершенствования сушки распыленных капель концентрированного сырья в виде ароматической композиции во внутреннем объеме резервуара может быть снабжен центральной линией для подачи вспомогательного осушающего газа 532, как показано. Центральная линия для подачи вспомогательного осушающего газа 532 снабжена серией продольно разнесенных сопел центральной линии для подачи вспомогательного осушающего газа 534, в которых вспомогательный осушающий газ может быть впрыснут при условиях в виде достаточного давления и скорости потока для получения областей турбулентности на основе впрыснутого вспомогательного осушающего газа.

Вспомогательный осушающий газ, внесенный во внутренний объем резервуара для распылительной сушки через линии для подачи 526 и связанные с ними сопла, может быть внесен во внутренний объем резервуара для распылительной сушки непрерывным образом или прерывистым образом из сопел 534 для получения областей турбулентности на основе впрыснутого вспомогательного осушающего газа 536 в центральной части внутреннего объема 522 в резервуаре для распылительной сушки. Вспомогательный осушающий газ может быть внесен через сопла центральной линии для подачи 534 в виде очередей, например в виде последовательности с учетом времени, при этом сопла могут быть программно активированы в рамках мониторинга и контроля, осуществляемого CPU, например CPU 590, показанным на Фиг. 10.

Комбинация периферийных сопел и центральных сопел, например как показано на Фиг. 10, может использоваться для получения локализованной турбулентности во внутреннем объеме резервуара в виде распылительной сушилки в центральной области, а также области внешней стенки внутреннего объема, для реализации процесса распылительной сушки, в рамках которого аномальное поведение потока, например мертвые зоны или области покоя во внутреннем объеме, является минимизированным. Соответственно, обеспечивается получение крайне полезной среды для гидродинамического массового перехода для получения подвергнутых распылительной сушке инкапсулированных ароматизаторов в виде порошка, имеющих описанные здесь характеристики.

Высушенный распылением инкапсулированный ароматизатор в виде порошка и выходной осушающий газ, которые продуцируются за счет контактирования распыленных капель концентрированного сырья в виде ароматической композиции с осушающим газом во внутреннем объеме резервуара в виде распылительной сушилки, выходят из резервуара в виде распылительной сушилки через выходное отверстие распылительной сушилки 524 и поступают через выходную линию распылительной сушилки 538 в циклон 540. Вместо оборудования в виде циклона может применяться другой подходящий блок для разделения твердых частиц/жидкостей подходящего типа. Циклон 540 обеспечивает разделение высушенных твердых частиц инкапсулированного ароматизатора и осушающего газа, при этом высушенные твердые частицы инкапсулированного ароматизатора поступают через линию для выхода высушенных твердых частиц 542 в резервуар для сбора высушенных твердых частиц 544. Осушающий газ с удаленным содержимым в виде твердых частиц поступает из циклона через линию для выхода осушающего газа 546, проходя через фильтр тонкой очистки 548, в холодильник 550. В холодильнике 550 осушающий газ охлаждается, что приводит к конденсации в нем конденсируемого газа, при этом конденсат выходит из холодильника через линию для выхода конденсата 552.

Полученный осушающий газ с удаленным конденсатом затем поступает через линию для рециркуляции осушающего газа 554, содержащую насос 556 в ней, в узел для подготовки осушающего газа 568 совместно с любым необходимым компенсирующим осушающим газом, вносимым через линию для подачи компенсирующего осушающего газа 610. Узел для подготовки осушающего газа обеспечивает подготовку рециркулированного осушающего газа и любого добавленного компенсирующего осушающего газа для подачи в резервуар в виде распылительной сушилки 518 через линию для подачи подготовленного осушающего газа 570. Узел для подготовки осушающего газа может включать осушитель и/или теплообменное оборудование (нагреватель/охладитель) для получения осушающего газа для рециркуляции при подходящих требуемых условиях в плане температуры и относительной влажности.

Таким образом, осушающий газ, включая любой необходимый компенсирующий осушающий газ, может быть подан в узел для подготовки осушающего газа 568 или иным образом подан в систему для распылительной сушки в другом подходящем месторасположении (месторасположениях) в рамках системы из подходящего источника и с любыми подходящими подготовительными операциями, осуществляемыми с помощью соответствующего оборудования или устройств, как необходимо для осуществления операции при требуемой температуре, давлении, скорости потока, композиции, и относительной влажности. Таким образом, например, компенсирующий осушающий газ может быть подан в узел подготовки 568 из бака, резервуара для хранения, или другого источника (например окружающей атмосферы в случае, если таким осушающим газом является воздух).

В качестве источника вспомогательного осушающего газа в системе часть рециркулированного осушающего газа из линии для рециркуляции осушающего газа 554 может быть доставлена через линию для подачи вспомогательного осушающего газа 572, содержащую клапан для управления потоком 574, в узел для подготовки вспомогательного осушающего газа 576. Узел для подготовки вспомогательного осушающего газа 576 может быть сконструирован и расположен любым подходящим образом и может соответствовать конструкции и расположению узла для подготовки осушающего газа 568. Таким образом, узел для подготовки вспомогательного осушающего газа 576 обеспечивает подготовку вспомогательного осушающего газа, так что он имеет подходящее состояние для использования вспомогательного осушающего газа в рамках системы.

Подготовленный вспомогательный осушающий газ поступает из узла для подготовки вспомогательного осушающего газа 576 через линию для подачи вспомогательного осушающего газа 582 в трубопровод 528, в то время как остальная часть подготовленного вспомогательного осушающего газа поступает через линию для подачи вспомогательного осушающего газа 578 в насос 584, из которого она поступает через линию для подачи вспомогательного осушающего газа 586 в центральную линию для подачи вспомогательного осушающего газа 532 для внесения в центральную область внутреннего объема резервуара в виде распылительной сушилки, как описано ранее.

Очевидно, что система, показанная на Фиг. 10, может быть альтернативно сконструирована и расположена таким образом, что узел для подготовки осушающего газа 568 обеспечивает подготовку как основного потока осушающего газа, так и вспомогательного осушающего газа без необходимости в отдельном узле для подготовки вспомогательного осушающего газа 576, например когда основной осушающий газ и вспомогательный осушающий газ являются по существу одинаковыми относительно их соответствующих характеристик. Также очевидно, что могут быть представлены отдельные петли для циркулирования потока для каждого из основного осушающего газа и вспомогательного осушающего газа, когда основной осушающий газ и вспомогательный осушающий газ представляют собой или включают различающиеся газы или являются различными иным образом в плане их соответствующих характеристик.

На Фиг. 10 система показана в качестве включающей центральное вычислительное устройство (CPU) 590, расположенное таким образом, чтобы осуществлять операции в виде мониторинга и/или контроля, которое при использовании в рамках аспекта контроля может быть использовано для генерирования контрольных сигналов для модулирования оборудования и/или связанных с газом условий для поддержания работы на указанном уровне или иным образом требуемых рабочих условий. Как было указано, CPU может быть функционально подключено к узлам для подготовки 568 и 576 для контролирования их компонентов, таких как осушители, температурные контроллеры, теплообменное оборудование, и так далее.

CPU 590 показано в качестве примера на Фиг. 10 в виде функционально связанного линиями передачи сигнала мониторинга и/или контроля 592, 594, 596, 598, 600, 602, и 604 с насосом 510, узлом для подготовки осушающего газа 568, узлом для подготовки вспомогательного осушающего газа 576, клапаном для управления потоком 574, насосом 582, насосом 556, и насосом 584, соответственно.

Очевидно, что конкретное расположение CPU, показанное на Фиг. 10, имеет иллюстративный характер и что CPU может быть расположено иными образом относительно любых компонентов, элементов, признаков, и блоков общей системы, включая блок для концентрирования 506, для мониторинга любых подходящих операционных компонентов, элементов, признаков, блоков, условий, и параметров, и/или для контролирования любых подходящих операционных компонентов, элементов, признаков, блоков, условий, параметров, и переменных. Для этой цели в плане возможности мониторинга система может включать подходящие сенсоры, детекторы, компоненты, элементы, признаки, и блоки. Линии передачи сигнала могут представлять собой двунаправленные линии передачи сигнала или могут представлять собой кабели, включающие линии для передачи сигнала мониторинга и отдельные линии для передачи сигнала контроля.

Является очевидным, что система для распылительной сушки может быть реализована таким образом, что контактирующий газ, вспомогательный контактирующий газ, осушающий газ, и вспомогательный осушающий газ, или любые два или более из них могут иметь по существу одинаковую композицию, температуру, и/или относительную влажность, тем самым обеспечивая экономию капитальных затрат на оборудование и обслуживание при соответствующем упрощении требований к системе. Таким образом, например, все из контактирующего газа, вспомогательного контактирующего газа, осушающего газа, и вспомогательного осушающего газа могут представлять собой воздух, азот, аргон, или другой газ из общего источника газа, при этом такой общий газ может поступать при по существу одинаковой температуре и относительной влажности, так что может использоваться общее оборудование для температурной подготовки и осушения.

Таким образом, система на Фиг. 10 представляет собой систему для распылительной сушки с более высокой эффективностью, в рамках которой индуцирование локализованной турбулентности по всему внутреннему объему резервуара для распылительной сушки может использоваться для получения высокопроизводительных подвергнутых распылительной сушке инкапсулированных ароматизаторов в виде порошка по настоящему изобретению, имеющих определенные характеристики порошка, которые могут быть достигнуты путем соответствующего выбора оперативных условий процесса.

Фиг. 11 представляет собой схематическое изображение дополнительного аппарата для распылительной сушки, который может использоваться для производства подвергнутых распылительной сушке инкапсулированных ароматизаторов в виде порошка по настоящему изобретению.