Родственная заявка

Настоящим документом испрашивается приоритет согласно параграфу 119 раздела 35 Свода законов США в отношении заявки на патент США №15/965,910, поданной 28 апреля 2018 года.

Область техники, к которой относится настоящее изобретение

Настоящее изобретение относится к низкотемпературной распылительной сушке составов без носителя, высушивающихся методом распыления до состояния порошка распылительной сушки, и находит применение, в частности, в сфере обработки термочувствительных материалов.

Предшествующий уровень техники настоящего изобретения

Распылительная сушка используется в качестве одной из основных производственных операций по обработке материалов с конца 1800-х годов, и с тех пор непрерывно совершенствуется. Операции распылительной сушки могут иметь разноплановый характер, но обычно они предусматривают впрыск в камеру жидкой смеси материалов, входящей в соприкосновение с сушильной средой, параллельно циркулирующим в этой камере. Впрыскиваемый влажный материал в виде капель вступает в контакт с потоком сушильной среды, вследствие чего жидкость переходит из состояния капель в поток сушильной среды, образуя высушенный распылением продукт, который отводится из сушильной камеры, и отходящая сушильная среда, которая аналогичным образом отводятся из сушильной камеры.

В операциях распылительной сушки предшествующего уровня техники сложилась практика использования в качестве сушильной среды газа высокой температуры, например, порядка 180-200°С для получения сухого порошкообразного продукта. Сушильной средой обычно служит воздух, а материал, подвергаемый распылительной сушке, может быть представлен в виде высушиваемой жидкости, например, в виде беспримесного жидкого материала; или же этот материал может представлять собой твердую фракцию в высушиваемом распылением жидком составе шлама, суспензии, эмульсии или раствора, который может дополнительно включать в себя материал-носитель, с которым связывается высушенный распылением продукт по завершении процесса распылительной сушки. В различных сферах применения в шламе, содержащем растворитель, например, воду, спирт или иную подходящую жидкость, присутствует материал, подвергаемый распылительной сушке, а также материал-носитель, такой как карбогидрат, целлюлозный полимер, воск, смола, белок или иной подходящий материал. Для осуществления операции распылительной сушки состав, подвергаемый распылительной сушке, впрыскивается в сушильную камеру с помощью форсунки, распылителя или иного устройства подобного рода для образования аэрозоля из мелких капель, вступающего в контакт с сушильной средой, который циркулирует в сушильной камере.

В данной области техники для сушильной среды сложилась практика использования указанных уровней высокой температуры порядка 180-200°С для быстрого нагрева капель высушиваемого распылением материала и испарения содержащейся в нем жидкости с целью получения порошка распылительной сушки. Однако такие высокие температуры ограничивают применимость операции распылительной сушки для высушиваемых распылением материалов, которые обладают термической устойчивостью или подвергаются негативному воздействию при высоких температурах, присущих операции распылительной сушки. Высокотемпературный режим операции распылительной сушки способны выдерживать самые разные материалы, но при этом наблюдаются потери в материале (за счет испарения материала продукта при высокой температуре), и/или же происходит ухудшение физических свойств и/или эксплуатационных характеристик этих материалов в результате того, что они подвергаются воздействию высокой температуры во время выполнения операции распылительной сушки. В этой связи обычный способ распылительной сушки имеет признанные ограничения и недостатки.

В указанном контексте устройство и способ низкотемпературной распылительной сушки, раскрытые в патентах США №№8,939,388, 9,332,776 и 9,551,527, выданных компании ZoomEssence, Inc., воплощают собой существенный прорыв в области техники, предусматривающей использование крахмальных носителей. Как указано в этих патентах, распылительная сушка выполняется при определенных условиях распылительной сушки, включающих в себя температуру сушильной среды на входе ниже 100°С и даже ниже вплоть до температуры окружающей среды в некоторых вариантах осуществления; использование шламов для распылительной сушки, содержащих крахмальный носитель, активный ингредиент и растворитель, которые характеризуются вязкостью свыше около 300 мПа⋅с, содержанием воды не более 50% от веса шлама; и низкой влажностью сушильной среды, подаваемого с систему сушки. Такая операция распылительной сушки шлама на основе крахмала, выполняемая в условиях низкотемпературной распылительной сушки, заметно отличается от обычной практики, принятой в данной области техники, и обеспечивает возможность использования распылительной сушки в отношении самых разнообразных продуктов, которым при прочих равных условиях противопоказаны условия высоких температур при обычной высокотемпературной распылительной сушке.

Однако существует большая группа материалов, не поддающихся распылительной сушке шламов на основе крахмала.

Краткое раскрытие настоящего изобретения

Настоящее изобретение относится к распылительной сушке составов без носителя при низкой температуре.

Как было указано выше в разделе «Предшествующий уровень техники настоящего изобретения», патенты №№8,939,388, 9,332,776 и 9,551,527 воплощают собой существенный прорыв в области техники, предусматривающей распылительную сушку суспензий, содержащих крахмальный носитель, активный ингредиент и растворитель, для получения высушенных распылением активных ингредиентов, инкапсулированных крахмальным носителем. Суспензии с крахмальным носителем, обработанные методом распылительной сушки, содержат существенный объем крахмала в высушиваемом распылением сырье.

Априори неочевидно, что соответствующий низкотемпературный способ может быть эффективно использован для получения высушенных распылением порошкообразных продуктов с превосходными характеристиками, которые как было установлено ранее - могут быть достигнуты при отсутствии носителя, без гидродинамического стимулирования процесса в камере распылительной сушки или обеспечения чрезмерно длительного времени пребывания материала в камере распылительной сушки, поскольку наличие носителей не оказывает содействие активным ингредиентам при формировании частиц, и поэтому активные ингредиенты должны высушиваться до еще более высоких стандартов минимизации растворителя.

Однако, как это ни удивительно, неожиданно было установлено, что низкотемпературная распылительная сушка может осуществляться в высшей степени эффективно, когда способ распылительной сушки реализуется с сырьем без носителя, включающим в себя активный ингредиент и растворитель, и в котором сушильная среда, в качестве которой может быть использован, например, воздух, водород, кислород, гелий, аргон, углекислый газ или иной подходящий газ или газовая смесь, вводится в камеру распылительной сушки при температуре Т (°С) распылительной сушки, не превышающей 100°С, для получения высушенных распылением порошкообразных продуктов с указанными превосходными характеристиками.

Согласно одному из своих аспектов настоящее изобретение относится к способу распылительной сушки для высушивания жидкого состава, высушиваемого распылением, до состояния порошка распылительной сушки, причем высушиваемый распылением жидкий состав не содержит носитель, а предложенный способ предусматривает:

подготовку высушиваемого распылением жидкого состава с концентрацией твердых веществ (твердых частиц), не превышающей 80% массовой доли от общей массы (общего веса) высушиваемого распылением жидкого состава;

распыление высушиваемого распылением жидкого состава в камеру распылительной сушки для получения распыленного аэрозоля жидких частиц высушиваемого распылением жидкого состава;

подачу потока сушильной среды при температуре, не превышающей 100°С, в камеру распылительной сушки для обеспечения его последующей циркуляции в этой камере с вхождением в контакт с аэрозолем частиц жидкости для высушивания этих частиц жидкости в указанной камере с целью получения порошка распылительной сушки; и

отведение из камеры распылительной сушки отходящей сушильной среды и порошка распылительной сушки, высушенного при контакте с сушильной средой в камере распылительной сушки.

Согласно другому своему аспекту настоящее изобретение относится к системе распылительной сушки, спроектированной и сконфигурированной для реализации описанного выше способа распылительной сушки без носителя.

Прочие аспекты, признаки и варианты осуществления настоящего изобретения станут совершенно очевидными после ознакомления с последующим описанием и прилагаемой формулой изобретения.

Краткое описание фигур

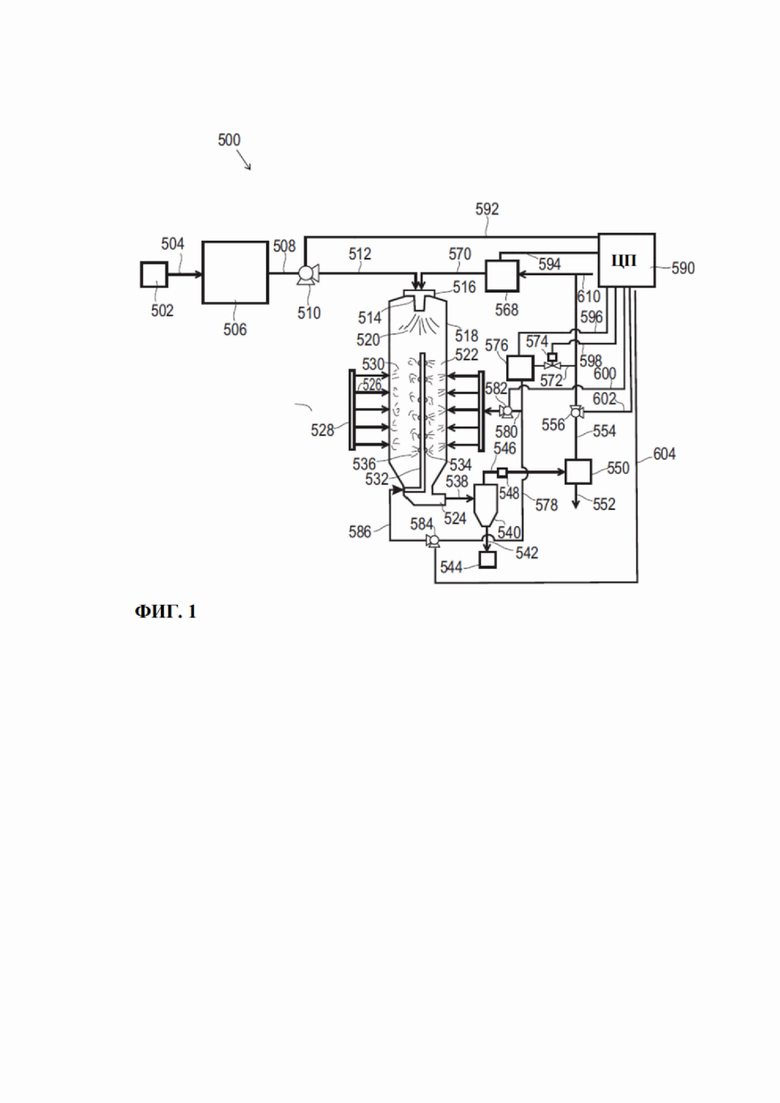

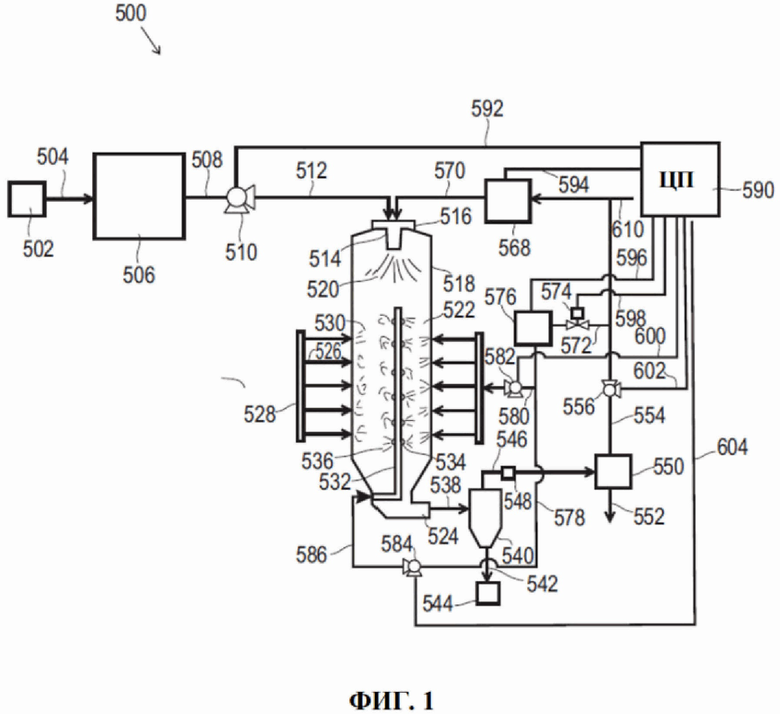

На фиг. 1 представлено схематическое изображение технологической системы распылительной сушки согласно одному из вариантов осуществления настоящего изобретения.

Подробное раскрытие настоящего изобретения

Настоящее изобретение относится к низкотемпературной (≤100°С) распылительной сушке высушиваемых распылением жидких составов без носителя для получения порошка распылительной сушки.

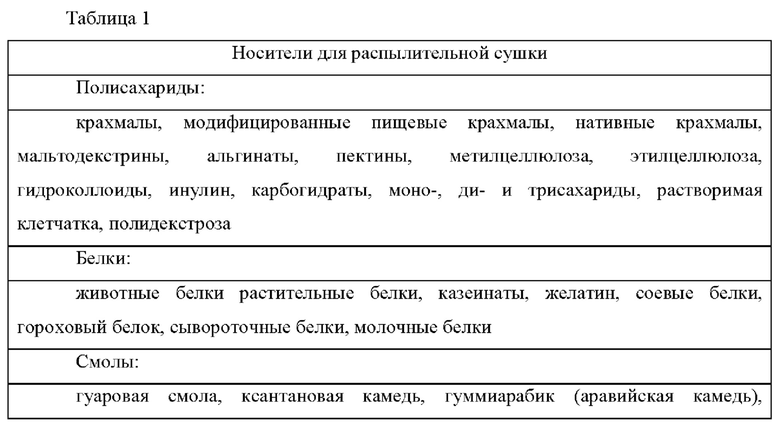

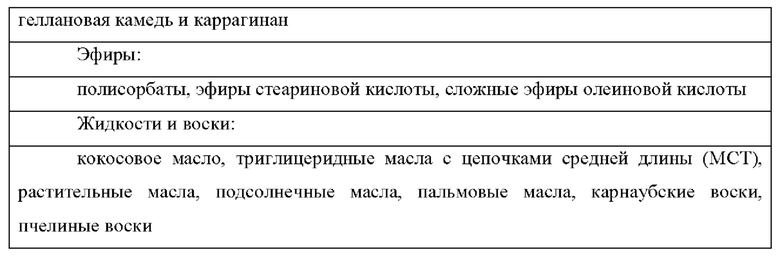

В контексте настоящего документа термин «носитель» обозначает твердый материал, который используется в высушиваемом распылением жидком составе, содержащем жидкость и продукт, подлежащий высушиванию распылением, для переноса и, по меньшей мере, частичного удержания или, по меньшей мере, частичного инкапсулирования продукта в порошке распылительной сушки, полученном по окончании операции распылительной сушки. Таким образом, носители могут быть связаны с материалом продукта в порошках распылительной сушки, выполняя функцию, например, субстрата, основания или ассоциативной матрицы для материала продукта. В операциях распылительной сушки могут быть использованы носители самых разных типов, которые могут включать в себя, например, крахмальные носители, раскрытые в указанных патентах США №№8,939,388, 9,332,776 и 9,551,527. В более общем виде носители, например, перечисленные ниже в Таблице 1, иллюстрируют конкретные материалы-носители.

В контексте настоящего документа термин «без носителя» в отношении высушиваемого распылением жидкого состава относится к высушиваемому распылением жидкому составу, не содержащему носитель, а термин «без носителя» в отношении способа распылительной сушки относится к способу распылительной сушки, реализуемому при отсутствии носителя в ходе выполнения операции распылительной сушки.

Согласно одному из своих аспектов настоящее изобретение относится к способу распылительной сушки для высушивания жидкого состава, высушиваемого распылением, до состояния порошка распылительной сушки, причем высушиваемый распылением жидкий состав не содержит носитель, а предложенный способ предусматривает:

подготовку высушиваемого распылением жидкого состава с концентрацией твердых веществ, не превышающей 80% массовой доли от общей массы высушиваемого распылением жидкого состава;

распыление высушиваемого распылением жидкого состава в камеру распылительной сушки для получения распыленного аэрозоля жидких частиц высушиваемого распылением жидкого состава;

подачу потока сушильной среды при температуре, не превышающей 100°С, в камеру распылительной сушки для обеспечения его последующей циркуляции в этой камере с вхождением в контакт с аэрозолем жидких частиц для высушивания этих жидких частиц в указанной камере с целью получения порошка распылительной сушки; и

отведение из камеры распылительной сушки отходящая сушильной среды и порошка распылительной сушки, высушенного при контакте с сушильной средой в камере распылительной сушки.

Способы распылительной сушки согласно настоящему изобретению могут быть реализованы в отношении высушиваемых распылением жидких составов без носителя, содержащих любой материал продукта из широкого спектра материалов, например, по меньшей мере, один материал продукта, выбранный из группы, включающей в себя пищевые продукты (питательные вещества), безалкогольные напитки, ароматизирующие вещества, красящие вещества, вкусоароматические добавки, лекарственные вещества, терапевтические средства, медицинские препараты, гомеопатические вещества, биологические вещества, пробиотики, конструкционные материалы, рецептурные вещества и смеси, составы, соединения и комбинации двух или более разных перечисленных веществ.

Конкретные материалы продукта, содержащиеся в высушиваемом распылением жидком составе, могут включать в себя, например, по меньшей мере, один материал продукта, выбранный из группы, включающей в себя яблочный сок, чай, кофе, грушевый сок, аминокислоты, фруктовое пюре, пектин, мясные бульоны, желатин, фармацевтические препараты, свекольный сок, виноградный сок, ананасный сок, бета-цикл оде кстрин, лимонный сок, обрат, каррагенан, яичный меланж, сахара, сырную сыворотку, пиво, слабоалкогольное пиво, овощные соки, куриный бульон, манговый сок, белок молочной сыворотки, цитрусовый сок, апельсиновый сок и цельное молоко.

В конкретных вариантах осуществления настоящего изобретения высушиваемый распылением жидкий состав может содержать сок. В других вариантах осуществления настоящего изобретения высушиваемый распылением жидкий состав может содержать алкогольный спирт, заторную смесь или отвар. В некоторых других вариантах осуществления настоящего изобретения высушиваемый распылением жидкий состав может содержать пищевой продукт или напиток или их исходный материал. В различных других вариантах осуществления настоящего изобретения высушиваемый распылением жидкий состав может содержать кофе. А в еще некоторых вариантах осуществления настоящего изобретения высушиваемый распылением жидкий состав может содержать чай.

Помимо материала продукта и жидкости, высушиваемые распылением жидкие составы без носителя в широкой практике применения настоящего изобретения могут содержать любые дополнительные ингредиенты, не относящиеся к носителю. Такие дополнительные ингредиенты, не относящиеся к носителю, включают в себя активирующие добавки, вспомогательные вещества, поверхностно-активные вещества, антиагломерирующие агенты, антислеживающие агенты, коактивные ингредиенты, смачивающие агенты, диспергирующие агенты, эмульгаторы, стабилизаторы, антиоксиданты, консерванты, отверждающие агенты и агенты, снижающие концентрацию, а также смеси, составы, соединения и комбинации двух и более ингредиентов перечисленных типов.

Порошок распылительной сушки, полученный с использованием способа и устройства для распылительной сушки согласно настоящему изобретению, может иметь любую подходящую морфологическую или физическую форму, включая сферическую, сфероидальную, многоугольную, кубическую, столбчатую, волокнистую, спиральную, дендритную или любую иную пространственную форму; и он может характеризоваться любым подходящим гранулометрическим составом, присущим порошку распылительной сушки.

Способ согласно настоящему изобретению, в общих чертах описанный выше, предусматривает подачу в камеру распылительной сушки потока сушильной среды при температуре, не превышающей 100°С, для его последующей циркуляции в указанной камере, обеспечивающей контакт сушильной среды с аэрозолем жидких частиц для высушивания частиц жидкости с целью получения порошка распылительной сушки. Следует отметить, что в конкретных вариантах реализации такого способа температура потока сушильной среды, поступающей в камеру распылительной сушки, может варьироваться в широком диапазоне в пределах указанных максимальных температурных ограничений. Например, в различных вариантах осуществления настоящего изобретения температура потока сушильной среды, поступающей в камеру распылительной сушки, может быть ниже, по меньшей мере, одного из таких значений, как 100°С, 99°С, 98°С, 95°С, 90°С, 85°С, 80°С, 75°С, 70°С, 65°С, 60°С, 55°С, 50°С, 45°С, 40°С, 30°С, 25°С, 22°С, 20°С, 18°С, 16°С, 15°С, 14°С, 13°С, 12°С, 11°С и 10°С, и такая температура превышает температуру замерзания жидкости, содержащейся в высушиваемом распылением жидком составе.

В различных вариантах осуществления настоящего изобретения температура потока сушильной среды, поступающей в камеру распылительной сушки, может лежать в диапазоне, в котором нижним предельным значением диапазона служит любое значение из числа 0°С, 1°С, 2°С, 3°С, 4°С, 5°С, 6°С, 7°С, 8°С, 9°С, 10°С, 11°С, 12°С, 13°С, 14°С, 15°С, 16°С, 18°С, 20°С, 22°С и 25°С, и в котором верхнее предельное значение диапазона превышает нижнее предельное значение диапазона и представляет собой любое значение из числа 10°С, 11°С, 12°С, 13°С, 14°С, 15°С, 16°С, 18°С, 20°С, 22°С, 25°С, 30°С, 40°С, 45°С, 50°С, 55°С, 60°С, 65°С, 70°С, 75°С, 80°С, 85°С, 90°С, 95°С, 98°С, 99°С или 100°С. Например, в конкретных сферах применения температура потока сушильной среды, поступающей в камеру распылительной сушки, может лежать в диапазоне от 1°С до 95°С, от 5°С до 90°С, от 10°С до 80°С или от 15°С до 65°С.

При реализации способа согласно заявленному изобретению, по-разному описанному в настоящем документе, поток сушильной среды, поступающий в камеру распылительной сушки, может характеризоваться относительной влажностью на заданном для конкретной сферы применения уровне или ниже него. В различных вариантах осуществления настоящего изобретения поток сушильной среды, поступающий в камеру распылительной сушки, может характеризоваться относительной влажностью, не превышающей 35%, 30%, 25%, 20%, 15%, 12%, 10%, 8%, 6%, 5%, 4%, 3%, 2,5%, 2%, 1,8%, 1,6%, 1,5%, 1,4%, 1,3%, 1,2%, 1,1%, 1,0%, 0,9%, 0,8%, 0,7%, 0,6%, 0,5%, 0,4%, 0,3%, 0,2%, 0,1%, 0,05%, 0,02% или 0,01%.

В различных вариантах осуществления настоящего изобретения относительная влажность потока сушильной среды, поступающей в камеру распылительной сушки, может лежать в диапазоне, в котором нижним предельным значением диапазона служит любое значение из числа 10-4%, 10-3%, 10-2%, 10-1%, 1%, 1,5% или 2%, и в котором верхнее предельное значение диапазона превышает нижнее предельное значение диапазона и представляет собой любое значение из числа 35%, 30%, 20%, 15%, 12%, 10%, 8%, 6%, 5%, 4%, 3%, 2,5%, 2%, 1,8%, 1,6%, 1,5%, 1,4%, 1,3%, 1,2%, 1,1%, 1,0%, 0,9%, 0,8%, 0,7%, 0,6%, 0,5%, 0,4%, 0,3%, 0,2%, 0,1%, 0,05%, 0,02%, 0,01% или 0,05%. Например, поток сушильной среды, поступающей в камеру распылительной сушки, характеризуется относительной влажностью в пределах от 10-4% до 35%, от 10-3% до 18%, от 0,005 до 17%, от 0,01% до 15%, от 0,01 до 5%, от 0,1 до 5% или от 0,001% до 2%.

В рамках реализации способа согласно настоящему изобретению может быть использована сушильная среда любого подходящего типа, которая может, например, включать в себя газ, выбранный из группы, в которую входит воздух, кислород, обогащенный кислородом воздух, азот, гелий, благородные газы, углекислый газ, моноокись углерода и комбинации двух или более перечисленных газов. Например, сушильная среда может включать кислород, обогащенный кислородом воздух, азот, гелий, аргон, неон, углекислый газ, моноокись углерода или среду иного рода, в том числе однокомпонентную среду, а также смеси сред. В различных сферах применения сушильная среда может существовать в газообразной или парообразной форме, и такая среда должна соответствующим образом стимулировать массообмен для обеспечения перехода растворителя или иного материала с требуемой летучестью из состояния диспергированных распыленных капель в сушильную среду.

Аналогичным образом жидкость в высушиваемом распылением жидком составе может быть любого подходящего типа; и, например, она может представлять собой жидкость, выбранную из группы, которая включает в себя воду, неорганические растворители, органические растворители и их сочетания. В различных вариантах осуществления настоящего изобретения могут быть использованы органические растворители, такие как, например, ацетон, хлороформ, метанол, метиленхлорид, этанол, диметилформамид (DMF), диметилсульфоксид (DMS), глицерин, этилацетат, н-бутил ацетат и смеси с водой любого одного или нескольких перечисленных веществ. Такие органические растворители могут быть использованы, например, при распылительной сушке высушиваемых распылением составов, включающих в себя материалы на основе белка. В некоторых конкретных вариантах осуществления настоящего изобретения могут быть эффективно использованы растворители, выбранные из группы, включающей в себя воду, спирты и водно-спиртовые растворы.

Высушиваемые распылением жидкие составы, используемые при реализации способа распылительной сушки, различным образом описанного в настоящем документе, могут обладать любыми подходящими физико-химическими свойствами, пригодными для операции распылительной сушки, где задействуется конкретный материал, подвергаемый распылительной сушке. К примеру, высушиваемый распылением жидкий состав может характеризоваться вязкостью, варьирующейся в пределах от 50 мПа⋅с до 28000 мПа⋅с.

В различных вариантах осуществления настоящего изобретения высушиваемый распылением жидкий состав может характеризоваться вязкостью, лежащей в диапазоне, в котором нижним предельным значением диапазона служит любое значение из числа 325, 340, 350, 375, 400, 450, 500, 550, 600, 650, 700, 750, 800, 850, 900, 950 и 1000 мПа⋅с, и в котором верхнее предельное значение диапазона превышает нижнее предельное значение диапазона и равно любому из таких значений, как 400, 450, 500, 550, 600, 650, 700, 750, 800, 850, 900, 950, 1000, 2000, 3000, 4000, 5000, 6000, 7000, 8000, 9000, 10000, 11000, 12000, 13000, 14000, 15000, 16000, 17000, 18000, 19000 и 20000 мПа⋅с. В другом конкретном примере высушиваемый распылением жидкий состав может характеризоваться вязкостью, лежащей в диапазоне 50-5000 мПа⋅с. Значения вязкости могут быть определены для каждой конкретной сферы применения и варианта осуществления настоящего изобретения с помощью любого пригодного для этого метода определения вязкости и вискозиметрического оборудования, такого как вискозиметры и капиллярные вискозиметры соответствующих типов.

Следовательно, необходимо иметь в виду, что вязкость высушиваемого распылением жидкого состава при реализации способов распылительной сушки согласно настоящему изобретению может варьироваться в широком диапазоне в зависимости от конкретного используемого материала продукта, жидкости и устройства для распылительной сушки, а также от концентрации твердых веществ в высушиваемом распылением жидком составе. Могут быть использованы высушиваемые распылением жидкие составы с любой подходящей концентрацией твердых веществ. В различных вариантах осуществления настоящего изобретения высушиваемый распылением жидкий состав может характеризоваться концентрацией твердых веществ в пределах от 45% до 75% массовой доли от общей массы высушиваемого распылением жидкого состава. В других вариантах осуществления настоящего изобретения высушиваемый распылением жидкий состав может характеризоваться концентрацией твердых веществ в пределах от 50% до 70% массовой доли от общей массы высушиваемого распылением жидкого состава.

Для улучшения распылительной сушки высушиваемого распылением жидкого состава без носителя в различных вариантах осуществления настоящего изобретения может оказаться эффективным создание локализованного завихрения в нескольких точках в камере распылительной сушки для обеспечения высокоэффективного высушивания жидкого состава, высушиваемого распылением, в камере распылительной сушки. Такое локализованное завихрение может быть создано путем нагнетания вторичной сушильной среды в камеру распылительной сушки, например, из нагнетательных сопел, расположенных в соответствующих отверстиях стенки камеры распылительной сушки и/или внутри камеры распылительной сушки, для стимулирования массообмена и повышения диффузивности применительно к испарению жидкости из распыляемых диспергированных капель высушиваемого распылением жидкого состава.

В качестве еще одного варианта, который может оказаться полезным для улучшения распылительной сушки, способ распылительной сушки в различных вариантах осуществления заявленного изобретения, описанных в настоящем документе, может дополнительно предусматривать подачу электрогидродинамического заряда (обычно неправильно называемого электростатическим зарядом при использовании соответствующего высушивания распылением, обычно именуемого высушиванием электростатическим распылением), по меньшей мере, или на высушиваемый распылением жидкий состав, или на диспергированный аэрозоль жидких частиц для высушивания жидкого состава, высушиваемого распылением, электрогидродинамическим распылением. Такая операция высушивания электрогидродинамическим распылением может выполняться в условиях любого напряжения, свойственных конкретной сфере применения, где используется электрогидродинамическое распыление. В различных вариантах осуществления настоящего изобретения величина электрогидродинамического заряда может лежать в диапазоне от 0,25 кВ до 80 кВ, хотя следует иметь в виду, что в конкретных сферах применения на материал, подлежащий высушиванию распылением, может подаваться более высокий или более низкий электрогидродинамический заряд. В различных вариантах осуществления настоящего изобретения электрогидродинамический заряд, подаваемый на частицы, высушиваемые распылением, может лежать в диапазоне 0,5-75 кВ, или 5-60 кВ, или 10-50 кВ, или же он может лежать в любом другом подходящем диапазоне, или иметь другое конкретное значение.

В других вариантах реализации сушки электрогидродинамическим распылением, осуществляемой согласно настоящему изобретению, исходный жидкий состав может распыляться через электрогидродинамическую форсунку, функционально связанную с источником напряжения, который выполнен с возможностью подачи на форсунку циклически переключаемого напряжения, например, между высоким и низким напряжениями, значения которых лежат в пределах любых указанных выше или иных диапазонов.

Зарядка капель высушиваемого распылением состава после мелкодисперсного распыления может выполняться с помощью распылителя с коронным разрядом, который использует внешний электрод с заземленной форсункой; или при подходящих параметрах электропроводимости капель высушиваемого распылением состава - такая зарядка после мелкодисперсного распыления может выполняться путем облучения тонкодиспергированных капель электронным пучком.

Таким образом, электрогидродинамическая зарядка высушиваемого распылением жидкого состава может выполняться до, во время и после мелкодисперсного распыления такого состава. В системах и операциях электрогидродинамического распыления согласно настоящему изобретению может быть использовано оборудование для электрогидродинамического распыления самых разных типов, например, устройство для электрогидродинамического распыления, установленное в требуемое положение так чтобы можно было вводить электрогидродинамически заряженный аэрозоль во внутреннее пространство распылительной сушилки для обеспечения его последующего контакта с сушильной средой в указанном пространстве.

Высушиваемый распылением жидкий состав, образующий сырье для системы распылительной сушки, может представлять собой продукт операции по подготовке сырья, в ходе которой смесь исходного материала сырья может быть обработана таким образом, чтобы был получен высушиваемый распылением жидкий состав, обладающий соответствующими или во всех прочих аспектах требуемыми характеристиками. В различных вариантах осуществления настоящего изобретения операция по подготовке сырья может повысить концентрацию смеси исходного материала сырья с тем, чтобы обеспечить более высокую концентрацию материала продукта в жидкости в сравнении с концентрацией материала продукта в составе исходного материала сырья. Для этого может быть использован любой подходящий способ и устройство для повышения концентрации. Примеры подходящих способов и устройств для повышения концентрации, которые могут быть использованы, включают в себя прямой осмос, обратный осмос, рамные пластинчатые теплообменники, испарители, вращающиеся конусные головки, осмотическое испарение, хроматографию, фильтрацию, нанофильтрацию, дистилляцию, кристаллизацию, вакуумную сепарацию и адсорбцию, а также любые подходящие комбинации двух и более перечисленных вариантов.

Соответственно, порошок распылительной сушки, полученный способом распылительной сушки без носителя согласно настоящему изобретению, может быть подвергнут дополнительной обработке путем выполнения процесса последовательной обработки соответствующего типа, например, для дополнительного высушивания, улучшения эксплуатационных свойств (таких как вкус, запах или аромат для вкусоароматических порошков распылительной сушки), смешивания с другими порошкообразными ингредиентами для получения конечного продукта в виде порошкообразной смеси, грануляции, тонкого измельчения или иной размерной или морфологической обработки, лиофилизации, диспергирования, купажирования, облучения и/или широкого спектра других операций последовательной обработки с целью получения промежуточного или конечного продукта для целевого применения или области использования.

Отходящая сушильная среда, отводимая из камеры распылительной сушки во время реализации способа распылительной сушки без носителя согласно настоящему изобретению, могут быть соответствующим образом подвергнуты дополнительной обработке или переработке. В различных вариантах осуществления настоящего изобретения отходящая сушильная среда, отводимая из камеры распылительной сушки, обрабатывается для удаления из них твердых частиц с целью получения сушильной среды с минимальным содержанием твердых частиц, и сушильная среда с минимальным содержание твердых частиц используется повторно в качестве сушильной среды в потоке сушильной среды, поступающего в камеру распылительной сушки. Отходящая сушильная среда может быть подвергнута дополнительной или альтернативной обработке или переработке в системе распылительной сушки с целью придания соответствующих свойств для иных видов применения за пределами системы распылительной сушки и вне операции по распылительной сушке, или для отведения отходящих потов из системы распылительной сушки или их сброса в атмосферу.

В различных вариантах осуществления настоящего изобретения отходящая сушильной среды, отводимая из камеры распылительной сушки, обрабатывается для удаления твердых частиц в циклонном сепараторе или ином сепараторе для разделения текучей среды и твердых частиц, после чего поток отходящей сушильной среды проходит через мешочный фильтр или иной фильтр в сборе или фильтрующую среду для получения сушильной среды с минимальным содержанием твердых частиц, обладающего требуемыми свойствами для его повторного использования и/или окончательного сброса.

При возврате в камеру распылительной сушки для последующей циркуляции сушильная среда с минимальным содержанием твердых частиц может быть обработан для коррекции его характеристик, таких как температура и/или относительная влажность.

Порошок распылительной сушки, получаемый способом распылительной сушки без носителя, может быть высушен до такой степени, чтобы могли быть получены любые требуемые характеристики порошка. Например, в различных вариантах осуществления настоящего изобретения способ распылительной сушки может быть реализован в системе распылительной сушки для получения порошка распылительной сушки, отводимого из камеры распылительной сушки, в котором объем жидкости будет меньше, по меньшей мере, одного из таких значений, как 10, 9, 8, 7, 6, 5, 4, 3, 2, 1, 0,5 и 0,1% массовой доли жидкости от общей массы порошка распылительной сушки. В различных вариантах осуществления настоящего изобретения способ распылительной сушки может быть реализован с задействованием системы распылительной сушки для получения порошка распылительной сушки, отводимого из камеры распылительной сушки, в котором содержание жидкости будет лежать в заданном диапазоне, например, в диапазоне 5-8%, 2-3%, 4-6% или 5-10% массовой доли от общей массы порошка распылительной сушки или в каком-либо другом диапазоне; или же может быть задано какое-либо другое конкретное значение максимального содержания жидкости. Порошок распылительной сушки, получаемый в практике осуществления настоящего изобретения, обладает заметно лучшими свойствами в плане характеристик и эксплуатационных качеств порошка, которые в каждом конкретном случае могут включать в себя такие характеристики, как вкус, запах, аромат, растворимость, стойкость к агломерированию, устойчивость, коррозионная стойкость, сопротивляемость деградации, целостность активного ингредиента/ингредиентов продукта, пригодность для переработки и пр.

В системе распылительной сушки и способе распылительной сушки согласно настоящему изобретению система и способ могут быть реализованы таким образом, чтобы можно было получить порошок распылительной сушки, обладающий необходимыми свойствами для соответствия предъявляемым требованиям и использования указанного порошка. В различных вариантах осуществления настоящего изобретения порошок распылительной сушки, получаемый с помощью такой системы и способа, может характеризоваться гранулометрическим составом, в котором, по меньшей мере, 75% частиц в порошке имеют размер, по меньшей мере, 80 мкм; например, в котором, по меньшей мере, 80%, 85%, 88%, 90%, 91%, 92%, 93%, 94% или 95% частиц в порошке имеют размер, по меньшей мере, 80 мкм. Доля мелкодисперсных частиц (таких как частицы с аэродинамическим диаметром менее 3,3 мкм) в порошке распылительной сушки ожидаемо минимизирована, и может составлять менее 5% массовой доли от общей массы порошка распылительной сушки, например, менее 4%, 3%, 2%, 1% или 0,5% массовой доли от того же общей массы. Частицы порошка распылительной сушки, получаемого с использованием системы и способа согласно настоящему изобретению, могут характеризоваться любым подходящим медианным размером, например, медианным размером, лежащим в диапазоне 80-120 мкм. Средний размер частиц в порошке распылительной сушки, получаемого с использованием системы и способа согласно настоящему изобретению, также может лежать в диапазоне 80-120 мкм. В конкретных вариантах осуществления настоящего изобретения порошок может характеризоваться объемной плотностью в пределах 22-40 фунтов на куб. фут (0,35-0,64 г/см3). В других вариантах осуществления настоящего изобретения объемная плотность порошка распылительной сушки может находиться в диапазоне 25-38 фунтов на куб. фут (0,40-0,61 г/см3). В частных случаях осуществления настоящего изобретения объем порового пространства частиц в порошке распылительной сушки составляет менее 10% от всего объема частиц.

Медианный размер частиц в порошке распылительной сушки согласно настоящему изобретению может быть измерен с помощью анализатора размера частиц Beckman Coulter LS 13 320, обеспечивающего выходные данные по объемному распределению, когда примерно 1 грамм порошка распылительной сушки помещается в измерительную трубку и пропускается через анализирующую камеру прибора, после чего данные лазерной дифракции интерпретируются методом Фраунгофера и выводятся как объемное распределение, по которому медианный размер частиц порошка может быть определен как медианное значение (d50) гранулометрического состава.

Порошки распылительной сушки, которые обладают характеристиками, описанными в предыдущем параграфе, могут быть получены в системе распылительной сушки и в рамках реализации способа распылительной сушки согласно настоящему изобретению с использованием высушиваемого распылением состава, в котором концентрация твердых веществ лежит в диапазоне от около 45% до 75% массовой доли от общей массы смеси сырья. В общем, концентрация твердых веществ в высушиваемом распылением составе не будет превышать 80% массовой доли от общей массы высушиваемого распылением жидкого состава согласно разным описаниям, представленным выше в настоящем документе.

В широкой практике применения настоящего изобретения устройство, которое используется для мелкодисперсного распыления в камеру распылительной сушки высушиваемого распылением жидкого состава с целью получения распыленного аэрозоля жидких частиц высушиваемого распылением жидкого состава, может представлять собой устройство любого подходящего типа; и может включать в себя, например, вращающийся распылитель, центробежный распылитель, аэрозольный аппарат, ультразвуковой диспергатор, форсунку или сочетание двух или более перечисленных устройств. Жидкий состав может вводиться во внутреннее пространство распылительной сушилки в виде жидкой пленки или связки, которая диспергируется для формирования капель. Для формирования аэрозоля жидкого состава в виде капель или распыленных жидких частиц может быть использован широкий спектр оборудования и методов. Обычно распределение и размеры капель могут быть практически неизменными для конкретного метода распылительной сушки, и в различных вариантах осуществления настоящего изобретения эти размеры могут лежать в диапазоне 10-300 мкм, в диапазоне 50-300 мкм или в ином подходящем диапазоне.

Согласно еще одному из своих аспектов настоящее изобретение относится к системе распылительной сушки, спроектированной и сконфигурированной с возможностью реализации способа распылительной сушки без носителя, по-разному описанного выше в настоящем документе.

Система распылительной сушки, носящая иллюстративный характер, показана на фиг. 1.

Как можно видеть, система 500 распылительной сушки включает в себя источник 502 смеси исходного материала сырья, из которого смесь исходного материала сырья подается по питающей линии 504 в установку 506 для обработки смеси сырья, где смесь исходного материала обрабатывается для получения высушиваемого распылением жидкого состава. Такая установка по подготовке сырья может представлять собой установку любого подходящего типа согласно описанию, представленному выше, и может включать в себя, например, концентрирующую установку, где концентрация высушиваемого распылением материала продукта в смеси исходного материала сырья повышается до более высокого уровня в высушиваемом распылением жидком составе, который затем отводится из указанной установки по линии 508.

Из установки 506 для обработки смеси сырья высушиваемый распылением жидкий состав без носителя перекачивается насосом 510 по линии 508 подачи жидкого состава в линию 512 подачи сырья, откуда он поступает на вход 516 распылительной сушилки 518, а затем распыляется распылителем 514, образуя тонкодиспергированный аэрозоль 520 высушиваемого распылением жидкого состава. Одновременно с этим по линии 570 подачи сушильной среды на вход 516 распылительной сушилки 518 подается доведенная до кондиционного состояния сушильная среда, которая подробнее описана ниже, в результате чего подаваемая сушильная среда, доведенная до кондиционного состояния, заходит во внутреннее пространство 522 распылительной сушилки 518, вступая в контакт с тонкодиспергированный аэрозолем высушиваемого распылением жидкого состава без носителя.

Доведенная до кондиционного состояния сушильная среда или любая ее часть может проходить через распылитель 514 в ходе так называемого двухкомпонентного распыления; или же доведенная до кондиционного состояния сушильная среда может поступать во внутреннее пространство 522 распылительной сушилки 518 в виде отдельного потока по мере подачи высушиваемого распылением жидкого состава без носителя и его прохождения через распылитель 514.

Может быть использован распылитель 514 любого подходящего типа, например, любое устройство из числа вращающихся распылителей, центробежных распылителей, распылителей с форсунками, аэрозольных аппаратов, ультразвуковых распылителей и прочих устройств, а также сочетания двух или более перечисленных устройств. Распылитель может быть электрогидродинамическим для высушивания концентрированной смеси сырья электрогидродинамическим распылением, или же по своему характеру распылитель может быть не электрогидродинамическим.

Вне зависимости от конкретного типа распылителя и используемого режима распыления мелкодисперсный аэрозоль 520 концентрированной смеси сырья вводится во внутреннее пространство 522 распылительной сушилки 518, и тонкодиспергированные частицы высушиваемого распылением жидкого состава без носителя вступают в контакт с доведенным до кондиционного состояния сушильной средой во время прохождения через внутреннее пространство в направлении выхода 524 распылительной сушилки, в результате чего происходит высушивание тонкодиспергированных частиц, и образуется сухой порошкообразный продукт распылительной сушки.

В необязательном варианте распылительная сушилка 518 может быть снабжена периферийными линиями 526 подачи вспомогательной сушильной среды, где острие стрелок соответствующих схематически показанных периферийных линий 526 указывает на нагнетательного сопла, выполненные с возможностью впрыска вспомогательной сушильной среды во внутреннее пространство 522 распылительной сушилки 518. Таким образом, линии 526 подачи с нагнетательными соплами могут проходить через соответствующие отверстия в стенке распылительной сушилки 518, в результате чего нагнетательные сопла выстраиваются в определенном порядке внутри указанной сушилки; или же нагнетательные сопла могут располагаться таким образом, что они взаимодействуют с отверстиями в стенке распылительной сушилки 518, нагнетая через них вспомогательная сушильная среда во внутреннее пространство 522. Вспомогательная сушильная среда может вводиться во внутреннее пространство распылительной сушилки с достаточным давлением и расходом, чтобы создавать локализованные завихрения 530 в точках ввода потока во внутреннее пространство распылительной сушилки или вблизи них.

Периферийные линии 526 подачи вспомогательной сушильной среды показаны в соединении с коллектором 528 вспомогательной сушильной среды, через который вспомогательная сушильная среда поступает в соответствующие линии 526 подачи. Вспомогательная сушильная среда может вводиться во внутреннее пространство распылительной сушилки непрерывно или в прерывистом режиме. Вспомогательная сушильная среда может подаваться порциями, например, распределенными по времени, а нагнетательные сопла могут быть выполнены с возможностью программируемого функционирования под управлением и контролем центрального процессора (ЦП), такого как ЦП 590, показанный на фиг. 1

Такое локализованное возбуждение завихрений оказывается чрезвычайно эффективным для повышения диффузивности и стимулирования массопереноса жидкости, содержащейся в тонкодиспергированных каплях концентрированной смеси сырья, в сушильная среда, находящийся в распылительной сушилке.

В рамках дополнительного стимулирования процесса высушивания тонкодиспергированных капель концентрированной смеси сырья во внутреннем пространстве сушилки распылительная сушилка 518 может быть снабжена центральной линией 532 подачи вспомогательной сушильной среды, показанной на рисунке. Центральная линия 532 подачи вспомогательной сушильной среды снабжена рядом нагнетательных сопел 534 центральной линии подачи вспомогательной сушильной среды, расположенных на определенном расстоянии друг от друга в продольном направлении, через которые вспомогательная сушильная среда может нагнетаться с достаточным давлением и расходом для создания областей 536 завихрения вводимым вспомогательной сушильной средой.

Как было указано выше в отношении вспомогательной сушильной среды, подаваемого во внутреннее пространство распылительной сушилки по линиям 526 подачи через соответствующие нагнетательные сопла, вспомогательная сушильная среда может подаваться во внутреннее пространство распылительной сушилки непрерывно или в прерывистом режиме через нагнетательные сопла 534, обеспечивая формирование областей 536 завихрения нагнетаемым вспомогательной сушильной средой в центральной части внутреннего пространства 522 распылительной сушилки. Как было описано выше в отношении периферийных линий подачи с соответствующими нагнетательными соплами, вспомогательная сушильная среда может подаваться через нагнетательные сопла 534 центральной линии подачи порциями, например, распределенными по времени, а нагнетательные сопла могут быть выполнены с возможностью программируемого функционирования под управлением и контролем центрального процессора (ЦП), такого как ЦП 590, показанный на фиг. 1.

Сочетание периферийных и центральных сопел, как это показано на фиг. 1, может быть использовано для обеспечения локализованных завихрений в центральной области и у внешней стенки внутреннего пространства распылительной сушилки, а также для реализации высокоэффективного процесса распылительной сушки, в ходе которого сводятся к минимуму аномальные проявления режима потока, например, возникновение «мертвых» зон или застойных областей во внутреннем пространстве. Соответственно, обеспечена крайне благоприятная среда для гидродинамического массообмена, и благодаря такой способности создания локализованных завихрений распылительная сушилка может быть существенно уменьшена в размерах и по площади основания, что дает возможность использовать насосы, воздуходувки и прочее соответствующее вспомогательное оборудование меньшего размера и, как следствие, оптимизировать капиталовложения в оборудование и характеристики эксплуатационных расходов в отношении системы повышения концентрации и распылительной сушки.

Порошок распылительной сушки и отходящий сушильный газ, которые были получены при контакте тонкодиспергированных капель концентрированной смеси сырья с сушильной средой во внутреннем пространстве распылительной сушилки, отводятся из распылительной сушилки через выход 524 распылительной сушилки и подаются в распылительную сушильную линию 538 в циклон 540. Вместо циклонного оборудования может быть использована любая другая подходящая установка для разделения твердых частиц и газа с соответствующими характеристиками. Циклон 540 отделяет высушенные твердые частиц от сушильной среды, после чего высушенные твердые частицы поступают в емкость 544 для сбора высушенных твердых частиц по линии 542 сброса твердых частиц. Сушильная среда с минимальным содержанием твердых частиц поступает из циклона 540 в конденсатор 550, проходя через фильтр 548 тонкой очистки в линии 546 сброса сушильной среды. В конденсаторе 550 сушильная среда охлаждается, в результате чего в указанном конденсаторе образуется конденсат конденсируемого газа, который затем отводится из конденсатора по линии 552 сброса конденсата.

После этого полученная в итоге сушильная среда, лишенная конденсата, подается по линии 554 рециркуляции сушильной среды, в которой установлен насос 556, на узел 568 подготовки сушильной среды вместе со всех необходимой подпиточной сушильной средой, которая нагнетается по линии 610 питания сушильной среды. Узел подготовки сушильной среды доводит повторно используемый сушильную среду и добавляемая подпиточная сушильная среда до кондиционного состояния для подачи в распылительную сушилку 518 по линии 570 подачи доведенной до кондиционного состояния сушильной среды. Узел подготовки сушильной среды может содержать осушитель воздуха и/или теплообменное оборудование (нагреватель/охладитель) для подачи сушильной среды с целью ее повторного использования в цикле с требуемыми параметрами температуры и относительной влажности.

Таким образом, сушильная среда, включающий в себя подпиточную сушильную среду, может подаваться на узел 568 подготовки сушильной среды или иным образом подаваться в систему распылительной сушки в другой подходящей точке/точках системы из соответствующего источника с выполнением любых надлежащих операций по предварительной обработке соответствующим оборудованием или устройствами, необходимых для реализации распылительной сушки при требуемой температуре, давлении, расходе, составе и относительной влажности. Таким образом, например, подпиточная сушильная среда может подаваться на узел 568 подготовки из бака, резервуара или иного источника (например, из внешней среды в случае, когда такой сушильной средой служит воздух).

В качестве источника вспомогательной сушильной среды в системе часть повторно используемого сушильной среды из линии 554 рециркуляции сушильной среды может отводиться на узел 576 подготовки вспомогательной сушильной среды по линии 572 подачи вспомогательной сушильной среды, содержащей клапан 574 регулирования расхода. Узел 576 подготовки вспомогательной сушильной среды может быть спроектирован и сконфигурирован любым подходящим способом, и он может характеризоваться конструкцией и конфигурацией, аналогичными или идентичными конструкции и конфигурации узла 568 подготовки сушильной среды. Таким образом, узел 576 подготовки вспомогательной сушильной среды доводит вспомогательную сушильную среду до кондиционного состояния с тем, чтобы обеспечить его надлежащее состояние для использования вспомогательной сушильной среды в системе.

Доведенная до кондиционного состояния вспомогательная сушильная среда покидает узел 576 подготовки вспомогательной сушильной среды через линию 578 подачи вспомогательной сушильной среды, откуда она перекачивается насосом 582, установленным в линии 580 подачи вспомогательной сушильной среды, в коллектор 528, а остаток доведенной до кондиционного состояния вспомогательной сушильной среды подается по линии 578 подачи вспомогательной сушильной среды на насос 584, откуда по линии 586 подачи вспомогательной сушильной среды он поступает в центральную линию 532 подачи вспомогательной сушильной среды для введения в центральную область внутреннего пространства распылительной сушилки согласно описанию, представленному выше.

Очевидно, что система, показанная на фиг. 1, может быть спроектирована и сконфигурирована альтернативным образом так, чтобы узел 568 подготовки сушильной среды обрабатывал как основной поток сушильной среды, так и вспомогательную сушильную среду без обеспечения наличия отдельного узла 576 подготовки вспомогательной сушильной среды, например, когда основная сушильная среда и вспомогательная сушильная среда по существу идентичны друг другу в части своих соответствующих характеристик. Также очевидно, что для каждой среды из числа основной сушильной среды и вспомогательной сушильной среды могут быть предусмотрены отдельные контуры циркуляции потоков, когда основная сушильная среда и вспомогательная сушильная среда представляют собой или включают в себя разные газы, или иным образом отличаются друг от друга по своим соответствующим характеристикам.

На фиг. 1 показано, что система включает в себя центральный процессор (ЦП) 590, выполненный с возможностью отслеживания и/или управления операциями в системе, причем при его использовании для осуществления управляющих функций этот процессор может генерировать управляющие сигналы для модулирования оборудования и/или параметров сред с целью проведения операции по достижении заданной уставки или иных требуемых условий эксплуатации. Как было указано выше, ЦП может быть функционально связан с узлами 568 и 576 подготовки для управления их компонентами, такими как осушители воздуха, термоконтроллеры, теплообменное оборудование и пр.

Центральный процессор (ЦП) 590 иллюстративно показан на фиг. 1 как функционально связанный посредством линий 592, 594, 596, 598, 600, 602 и 604 передачи контрольных и/или управляющих сигналов с насосом 510, узлом 568 подготовки сушильной среды, узлом 576 подготовки вспомогательной сушильной среды, клапаном 574 регулирования расхода, насосом 582, насосом 556 и насосом 584, соответственно.

Очевидно, что конкретная конфигурация ЦП, показанная на фиг. 1, носит иллюстративный характер, и что ЦП может располагаться иначе относительно любых компонентов, элементов, признаков и блоков всей системы, включая концентрирующую установку 506, для отслеживания любых соответствующих рабочих компонентов, элементов, признаков, блоков, условий и параметров и/или для управления любыми соответствующими рабочими компонентами, элементами, признаками, блоками, условиями, параметрами и переменными величинами. Для этого, в части возможности осуществления текущего контроля, система может содержать соответствующие датчики, детекторы, компоненты, элементы, признаки и блоки. Линии передачи сигналов могут представлять собой линии двунаправленной передачи сигналов, или же они могут образовывать кабельную сеть, включающую в себя линии передачи контрольных сигналов и отдельные линии передачи управляющих сигналов.

Следует отметить, что система распылительной сушки согласно настоящему изобретению обеспечивает возможность реализации таких конфигураций, в которых контактирующий газ, вспомогательный контактирующий газ, сушильная среда и вспомогательная сушильная среда или любые два или более газа из числа перечисленных газов могут характеризоваться по существу одинаковым составом, температурой и/или относительной влажностью, благодаря чему достигается снижение капиталовложений в оборудование и эксплуатационных расходов с соответствующим смягчением требований к системе. Таким образом, например, любым газом из числа контактирующего газа, вспомогательного контактирующего газа, сушильной среды и вспомогательной сушильной среды может служить воздух, азот, аргон или иной газ, подаваемый из общего источника; и такой общий газ может подаваться по существу с одинаковой температурой и относительной влажностью с тем, чтобы можно было использовать общее оборудование для поддержания температурных условий и осушения воздуха.

Хотя заявленное изобретение было описано в настоящем документе в привязке к конкретным аспектам, признакам и иллюстративным вариантам его осуществления, следует иметь в виду, что полезность настоящего изобретения ими не ограничена, а охватывает и распространяется на множество различных изменений, модификаций и альтернативных вариантов осуществления, которые станут очевидными специалистам в области техники, относящейся к настоящему изобретению, после ознакомления с представленным описанием. Соответственно, предполагается, что заявленное ниже изобретение должно толковаться и интерпретироваться в широком смысле, как включающее в свой объем и сущность все такие изменения, модификации и альтернативные варианты осуществления.

Изобретение предназначено для распылительной сушки. Предложен способ распылительной сушки до состояния порошка распылительной сушки, причем высушиваемый распылением жидкий состав не содержит носитель. Высушиваемый распылением жидкий состав подвергается обработке с концентрацией твердых веществ, не превышающей 80% по массе от общей массы высушиваемого распылением жидкого состава, с его последующим мелкодисперсным распылением в камеру распылительной сушки для получения тонкодиспергированного аэрозоля жидких частиц высушиваемого распылением жидкого состава, в которой тонкодиспергированный аэрозоль контактирует с потоком сушильной среды, поступающим в камеру распылительной сушки при температуре не более 100°С, для получения порошка распылительной сушки. Технический результат: высокоэффективное высушивание распылением порошкообразных продуктов. 34 з.п. ф-лы, 1 ил.

1. Способ распылительной сушки для высушивания жидкого состава, высушиваемого распылением, до состояния порошка распылительной сушки, причем высушиваемый распылением жидкий состав не содержит носитель, при этом предложенный способ предусматривает:

подготовку высушиваемого распылением жидкого состава с концентрацией твердых веществ, не превышающей 80% по массе от общей массы высушиваемого распылением жидкого состава;

распыление высушиваемого распылением жидкого состава в камеру распылительной сушки для получения распыленного аэрозоля частиц жидкости высушиваемого распылением жидкого состава;

подачу потока сушильной среды при температуре, не превышающей 100°C, в камеру распылительной сушки для обеспечения его последующей циркуляции в этой камере с вхождением в контакт с аэрозолем частиц жидкости для высушивания этих частиц жидкости в указанной камере с целью получения порошка распылительной сушки; и

отведение из камеры распылительной сушки отходящей сушильной среды и порошка распылительной сушки, высушенного при контакте с сушильной средой в камере распылительной сушки.

2. Способ по п. 1, в котором высушиваемый распылением жидкий состав содержит по меньшей мере один материал продукта, выбранный из группы, включающей в себя пищевые продукты, безалкогольные напитки, ароматизирующие вещества, красящие вещества, вкусоароматические добавки, лекарственные вещества, терапевтические средства, медицинские препараты, гомеопатические вещества, биологические вещества, пробиотики, конструкционные материалы, рецептурные вещества и смеси, составы, соединения и комбинации двух или более разных из перечисленного.

3. Способ по п. 1, в котором высушиваемый распылением жидкий состав содержит по меньшей мере один материал продукта, выбранный из группы, включающей в себя яблочный сок, чай, кофе, грушевый сок, аминокислоты, фруктовые пюре, пектин, мясные бульоны, желатин, фармацевтические препараты, свекольный сок, виноградный сок, ананасный сок, бета-циклодекстрин, лимонный сок, обрат, каррагенан, яичный меланж, сахара, сырную сыворотку, пиво, слабоалкогольное пиво, овощные соки, куриный бульон, манговый сок, белок молочной сыворотки, цитрусовый сок, апельсиновый сок и цельное молоко.

4. Способ по п. 1, в котором высушиваемый распылением жидкий состав включает в себя сок.

5. Способ по п. 1, в котором высушиваемый распылением жидкий состав включает в себя алкогольный спирт, заторную смесь или отвар.

6. Способ по п. 1, в котором высушиваемый распылением жидкий состав включает в себя пищевой продукт или безалкогольный напиток или их исходный материал.

7. Способ по п. 1, в котором высушиваемый распылением жидкий состав включает в себя кофе.

8. Способ по п. 1, в котором высушиваемый распылением жидкий состав включает в себя чай.

9. Способ по п. 1, в котором температура потока сушильной среды, поступающего в камеру распылительной сушки, ниже по меньшей мере чем 100°C, 99°C, 98°C, 95°C, 90°C, 85°C, 80°C, 75°C, 70°C, 65°C, 60°C, 55°C, 50°C, 45°C, 40°C, 30°C, 25°C, 22°C, 20°C, 18°C, 16°C, 15°C, 14°C, 13°C, 12°C, 11°C и 10°C, и указанная температура превышает температуру замерзания жидкости, содержащейся в высушиваемом распылением жидком составе.

10. Способ по п. 1, в котором температура потока сушильной среды, поступающего в камеру распылительной сушки, лежит в диапазоне, в котором нижним предельным значением диапазона служит любое значение из 0°C, 1°C, 2°C, 3°C, 4°C, 5°C, 6°C, 7°C, 8°C, 9°C, 10°C, 11°C, 12°C, 13°C, 14°C, 15°C, 16°C, 18°C, 20°C, 22°C и 25°C, и в котором верхнее предельное значение диапазона превышает нижнее предельное значение диапазона и представляет собой любое значение из 10°C, 11°C, 12°C, 13°C, 14°C, 15°C, 16°C, 18°C, 20°C, 22°C, 25°C, 30°C, 40°C, 45°C, 50°C, 55°C, 60°C, 65°C, 70°C, 75°C, 80°C, 85°C, 90°C, 95°C, 98°C, 99°C или 100°C.

11. Способ по п. 1, в котором температура потока сушильной среды, поступающего в камеру распылительной сушки, лежит в диапазоне от 1°C до 95°C, от 5°C до 90°C, от 10°C до 80°C или от 15°C до 65°C.

12. Способ по п. 1, в котором поток сушильной среды, поступающий в камеру распылительной сушки, характеризуется относительной влажностью, не превышающей 35%, 30%, 25%, 20%, 15%, 12%, 10%, 8%, 6%, 5%, 4%, 3%, 2,5%, 2%, 1,8%, 1,6%, 1,5%, 1,4%, 1,3%, 1,2%, 1,1%, 1,0%, 0,9%, 0,8%, 0,7%, 0,6%, 0,5%, 0,4%, 0,3%, 0,2%, 0,1%, 0,05%, 0,02% или 0,01%.

13. Способ по п. 1, в котором относительная влажность потока сушильной среды, поступающего в камеру распылительной сушки, лежит в диапазоне, в котором нижним предельным значением диапазона служит любое значение из 10-4%, 10-3%, 10-2%, 10-1%, 1%, 1,5% или 2%, и в котором верхнее предельное значение диапазона превышает нижнее предельное значение диапазона и представляет собой любое значение из 35%, 30%, 20%, 15%, 12%, 10%, 8%, 6%, 5%, 4%, 3%, 2,5%, 2%, 1,8%, 1,6%, 1,5%, 1,4%, 1,3%, 1,2%, 1,1%, 1,0%, 0,9%, 0,8%, 0,7%, 0,6%, 0,5%, 0,4%, 0,3%, 0,2%, 0,1%, 0,05%, 0,02%, 0,01% или 0,05%.

14. Способ по п. 1, в котором поток сушильной среды, поступающий в камеру распылительной сушки, характеризуется относительной влажностью в пределах от 10-4% до 35%, от 10-3% до 18%, от 0,005 до 17%, от 0,01% до 15%, от 0,01 до 5%, от 0,1 до 5% или от 0,001% до 2%.

15. Способ по п. 1, в котором сушильная среда включает в себя газ, выбранный из группы, в которую входит воздух, кислород, обогащенный кислородом воздух, азот, гелий, благородные газы, углекислый газ, моноокись углерода и комбинации двух или более из перечисленного.

16. Способ по п. 1, в котором высушиваемый распылением жидкий состав содержит жидкость, выбранную из группы, которая включает в себя воду, неорганические растворители, органические растворители и их сочетания.

17. Способ по п. 1, в котором высушиваемый распылением жидкий состав характеризуется вязкостью в пределах от 50 мПа⋅с до 28 000 мПа⋅с.

18. Способ по п. 1, в котором высушиваемый распылением жидкий состав характеризуется вязкостью, лежащей в диапазоне, в котором нижним предельным значением диапазона служит любое значение из 325, 340, 350, 375, 400, 450, 500, 550, 600, 650, 700, 750, 800, 850, 900, 950 и 1000 мПа⋅с, и в котором верхнее предельное значение диапазона превышает нижнее предельное значение диапазона и равно любому из 400, 450, 500, 550, 600, 650, 700, 750, 800, 850, 900, 950, 1000, 2000, 3000, 4000, 5000, 6000, 7000, 8000, 9000, 10 000, 11 000, 12 000, 13 000, 14 000, 15 000, 16 000, 17 000, 18 000, 19 000 и 20 000 мПа⋅с.

19. Способ по п. 1, в котором высушиваемый распылением жидкий состав характеризуется вязкостью, лежащей в диапазоне 50-5000 мПа⋅с.

20. Способ по п. 1, в котором высушиваемый распылением жидкий состав характеризуется концентрацией твердых веществ в пределах от 45% до 75% массовой доли от общей массы высушиваемого распылением жидкого состава.

21. Способ по п. 1, в котором высушиваемый распылением жидкий состав характеризуется концентрацией твердых веществ в пределах от 50% до 70% массовой доли от общей массы высушиваемого распылением жидкого состава.

22. Способ по п. 1, дополнительно предусматривающий создание локализованного завихрения в нескольких точках в камере распылительной сушки для стимулирования высушивания жидкого состава, высушиваемого распылением, в камере распылительной сушки.

23. Способ по п. 22, в котором локализованное завихрение создается путем нагнетания вторичной сушильной среды в камеру распылительной сушки.

24. Способ по п. 1, дополнительно предусматривающий подачу электрогидродинамического заряда по меньшей мере на один из составов из числа высушиваемого распылением жидкого состава и тонкодиспергированного аэрозоля жидких частиц для сушки высушиваемого распылением жидкого состава электрогидродинамическим распылением.

25. Способ по п. 24, в котором величина электрогидродинамического заряда лежит в диапазоне 0,25-80 кВ.

26. Способ по п. 1, в котором отходящая сушильная среда, отводимая из камеры распылительной сушки, обрабатывается для удаления твердых частиц с целью получения сушильной среды с минимальным содержанием твердых частиц, причем сушильная среда с минимальным содержанием твердых частиц используется повторно в качестве сушильной среды в указанном потоке сушильной среды, который поступает в камеру распылительной сушки.

27. Способ по п. 26, в котором сушильная среда с минимальным содержанием твердых частиц подвергается дополнительной обработке для коррекции его температуры.

28. Способ по п. 26, в котором сушильная среда с минимальным содержанием твердых частиц подвергается дополнительной обработке для коррекции его относительной влажности.

29. Способ по п. 1, в котором объем жидкости в порошке распылительной сушки, отводимом из камеры распылительной сушки, меньше по меньшей мере одного из таких значений, как 10, 9, 8, 7, 6, 5, 4, 3, 2, 1, 0,5 и 0,1% массовой доли жидкости от общей массы порошка распылительной сушки.

30. Способ по п. 1, в котором мелкодисперсное распыление осуществляется с использованием вращающегося распылителя, центробежного распылителя, аэрозольного аппарата, ультразвукового диспергатора, форсунки или сочетания двух или более из перечисленного.

31. Способ по п. 1, в котором частицы порошка распылительной сушки, отводимого из камеры распылительной сушки, характеризуются медианным размером, лежащим в диапазоне от 80 до 120 мкм.

32. Способ по п. 1, в котором порошок распылительной сушки, отводимый из камеры распылительной сушки, характеризуется гранулометрическим составом, в котором по меньшей мере 75% частиц в порошке имеют размер по меньшей мере 80 мкм.

33. Способ по п. 1, в котором порошок распылительной сушки, отводимый из камеры распылительной сушки, характеризуется объемной плотностью в пределах от 22 до 40 фунтов на куб. фут (0,35-0,64 г/см3).

34. Способ по п. 1, в котором объём порового пространства частиц в порошке распылительной сушки, отводимого из камеры распылительной сушки, составляет менее 10% от всего объема частиц.

35. Способ по п. 1, в котором частицы порошка распылительной сушки, отводимого из камеры распылительной сушки, характеризуются средним размером частиц в пределах от 80 до 120 мкм.

| US 20160223255 A1, 04.08.2016 | |||

| Аппарат для получения обезвоженного хлористого кальция | 1988 |

|

SU1561991A1 |

| СПОСОБ ПОЛУЧЕНИЯ СУХИХ АМОРФНЫХ ПРОДУКТОВ И СУХИЕ АМОРФНЫЕ ПРОДУКТЫ | 1998 |

|

RU2233105C2 |

| СПОСОБ СОЗДАНИЯ ОДНОРОДНЫХ ВЫСУШЕННЫХ РАСПЫЛЕНИЕМ ТВЕРДЫХ АМОРФНЫХ ЛЕКАРСТВЕННЫХ ДИСПЕРСНЫХ СИСТЕМ С ИСПОЛЬЗОВАНИЕМ РАСПЫЛЯЮЩИХ НАПОРНЫХ ФОРСУНОК (ВАРИАНТЫ) И ПРОДУКТ | 2003 |

|

RU2288703C2 |

| US 4454165 A1, 12.06.1984 | |||

| US 9861945 B1, 09.01.2018. | |||

Авторы

Даты

2022-11-02—Публикация

2019-04-28—Подача