Область техники

Изобретение относится к области изготовления лакокрасочных материалов на основе полимерных пленкообразующих связующих и может быть использовано в различных областях техники для получения искусственных пленочных токопроводящих покрытий на больших площадях поверхности изделий, предназначенных для электротепловыделения с целью обогрева окружающей среды, например основных и дополнительных легкомонтируемых источников тепла жилых и производственных помещений, теплых стен, теплых полов, оборудования для парников, сушилок для сельскохозяйственной продукции и бытовых целей, медицинских электрогрелок, теплых кресел для автомобилей, сухих взлетно-посадочных аэродромных полос и т.п.

Уровень техники

В настоящее время очень развита область строительства, в связи с чем имеется потребность в постоянном совершенствовании технологий обогрева помещений и других объектов строительства.

В этой связи имеется множество технологий, целью которых является создание композиций покрытий, обладающих электропроводными свойствами, которые имеют широкий функционал и легки в применении.

Так, известна электропроводящая краска на основе полимерного пленкообразующего связующего, в состав которой входит растворитель полимерного связующего и мелкодисперсный электропроводный наполнитель в виде смеси серебра (60-75% от общего веса компонентов) и графита (0,5-10% от общего веса компонентов). Пленка лакокрасочного покрытия из известной краски после высыхания имеет удельное объемное сопротивление порядка 103-106 Ом×см (см. заявку FR 2662703, опубл. в 1992 г.). Высокое удельное сопротивление пленки лакокрасочного покрытия объясняется тем, что, несмотря на высокое процентное содержание серебра (обладающего незначительным удельным сопротивлением в чистом виде, порядка 1,49×10-6 Ом×см), в лакокрасочном покрытии практически невозможно обеспечить непосредственный плотный контакт мелкодисперсных смежных частиц серебра друг с другом, т.к. указанные частицы в процессе диспергирования компонентов при изготовлении состава обволакиваются полимерным связующим, в результате чего контакт смежных частиц серебра в высохшем покрытии осуществляется преимущественно через прослойку из материала связующего.

Наличие частиц графита в составе способствует некоторому снижению удельного сопротивления пленки лакокрасочного покрытия из вышеописанного состава, т.к. мелкодисперсные частицы графита, обладая большей пористостью по сравнению с металлами (в частности серебром), способны адсорбировать связующее и растворитель, за счет чего обеспечивается плотный непосредственный контакт поверхностей смежных частиц графита. Однако при наличии в составе краски частиц серебра, превышающих по своим размерам размеры пор частиц графита, в процессе диспергирования указанные поры будут заполняться частицами металла (серебра). В результате этого не будет обеспечиваться плотный контакт между всеми имеющимися в пленке лакокрасочного покрытия частицами графита. То есть и в этом случае, с учетом того, что общее содержание частиц графита составляет незначительную часть от содержания в составе краски частиц серебра, удельное объемное сопротивление пленки покрытия будет лимитироваться, в основном удельным сопротивлением пленкообразующего связующего краски, которое на несколько порядков выше, чем у графита и серебра.

Расчеты показывают, что при получении пленки лакокрасочного покрытия из данного известного состава на подложке в форме квадрата из диэлектрика площадью 1 м2, при толщине покрытия 25 мкм и приложенном к соответственным участкам покрытия напряжении 220 В (с учетом, что удельное объемное сопротивление пленки покрытия составляет 103 Ом×см) на данном образце будет выделяться мощность около 2 Вт.

Сравнивая эту мощность с мощностью, например, стандартного бытового масляного радиатора (800-1200 Вт), имеющего примерно такую же площадь тепловыделяющей поверхности, можно сделать вывод, что известная краска не применима для ее использования при изготовлении тепловыделяющих электропроводящих поверхностей нагревательных устройств ввиду очень высокого удельного объемного сопротивления (103-106 Ом×см) пленки лакокрасочного покрытия из известного состава. Кроме того, электропроводящая краска известного состава является очень дорогостоящей, что ограничивает область ее использования преимущественно космической и авиационной промышленностью.

Известна электропроводящая краска на основе полимерного пленкообразующего связующего, в состав которой входит также растворитель полимерного связующего и мелкодисперсный электропроводный наполнитель в соотношении 40-80% от общего веса состава (композиции). Электропроводный наполнитель может быть выполнен из частиц графита или углерода с содержанием 10-50% от общего веса состава (композиции) (см. заявку РСТ № 9203509, опубл. в 1992 г.). Данная известная электропроводящая краска может содержать электропроводный наполнитель в виде смеси мелкодисперсных металлических частиц и частиц графита или только в виде графитосодержащего материала.

Недостатки известной электропроводной краски, в которой электропроводный наполнитель выполнен в виде смеси металлических и углеродсодержащих частиц описаны выше. То есть в этом случае удельное объемное сопротивление пленки покрытия из данного известного состава будет лимитироваться удельным сопротивлением полимерного связующего и иметь величину порядка 103-106 Ом×см, что не позволяет использовать данное пленочное покрытие в качестве тепловыделяющего элемента для электронагревательных устройств и систем.

Выполнение данного известного состава электропроводной краски с электропроводным наполнителем в виде одних углеродсодержащих мелкодисперсных частиц так же не обеспечит желаемого результата, поскольку для значительного снижения удельного объемного сопротивления пленки покрытия из известного состава требуется не только повышение процентного содержания углеродсодержащих частиц в составе известной краски, но и определенное процентное содержание чистого углерода в указанных частицах в совокупности с определенной удельной адсорбционной поверхностью упомянутых углеродсодержащих частиц, что не предусмотрено в известном техническом решении. Следовательно, получить пленочный резист со стабильными характеристиками на основе известной композиции (для различных напряжений в цепи источника электропитания) практически невозможно. Кроме того, повышенное содержание чистого углерода в известной композиции значительно снижает механическую прочность пленочного покрытия (резиста) на основе известной композиции и, следовательно, ограничивает область применения покрытия вследствие его малой долговечности.

Известна композиция, которая образует резистивное покрытие со стабильными физико-механическими свойствами в условиях воздействия повышенных температур при высокой влажности. Композиция содержит 20-70 мас.ч. угольного порошка, 30-80 мас.ч. связующего эпоксиноволака и 0,1-2 мас.ч. отвердителя (имидазола) на 100 мас.ч. связующего (см. заявку JP 61276868, опубл. в 1986 г.). Недостатком известной композиции является то, что высокое процентное содержание углеродсодержащего наполнителя в виде угольного порошка (сажи) неблагоприятно влияет на механическую прочность пленочных резистов из данной композиции, что ограничивает область их использования и снижает долговечность.

Наиболее близким техническим решением, по нашему мнению, является краска немецкого производителя IR-10 YTHERM. Информация о ней содержится в сети Интернет, например, по адресу https://neokip.ru/ir-10-ytherm-nagrevayushchaya-kraska--gruntovka/. Работа известной краски основана на низком напряжении и не дает по факту нужную температуру нагрева (к примеру 65-70 градусов Цельсия) и создание благоприятных условий. Желаемая максимальная температура поверхности нагрева известной краски следующая: пол 30°C, стены 40°C, потолки 60°C. Краска работает при напряжении 24 В переменного тока или 48 В постоянного тока. Указанные параметры ограничивают область использования данной краски и не дают большей температуры нагрева, которые могут быть полезны для специальных применений.

Задачей, на решение которой направлено настоящее изобретение, является устранение недостатков наиболее близкого аналога и разработка состава электропроводной краски, обладающей лучшими рабочими характеристиками и которая является более универсальной.

Перечень чертежей

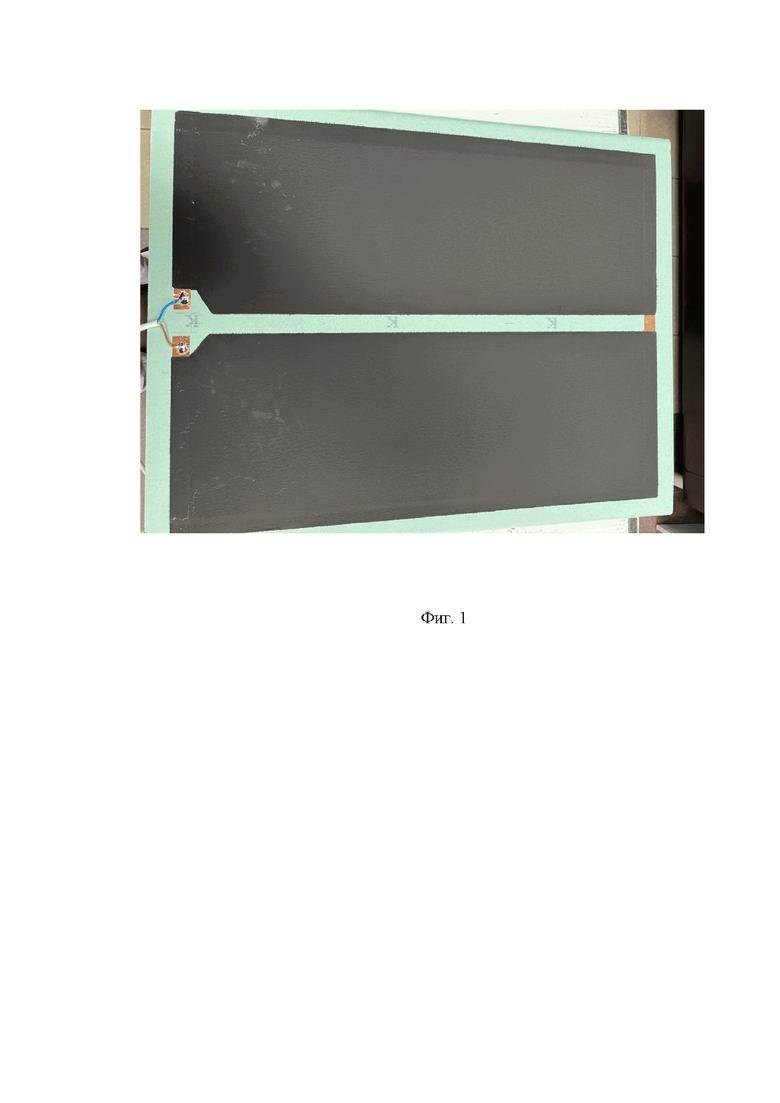

На фиг. 1 и 2 представлен внешний вид получаемых покрытий из краски по изобретению.

Раскрытие изобретения

Для решения поставленной задачи нами предложен состав электропроводной краски, который превосходит по своим рабочим характеристикам наиболее близкий аналог и является более универсальной.

Техническим результатом изобретения является расширение рабочих характеристик получаемого токопроводящего покрытия, а именно возможность нагрева до более высокой температуры (вплоть до 150°С), возможность работы при напряжении от 12 до 220 В, имеется возможность изменения сопротивления краски слоями, большая геометрия нанесения, например квадрат, буква “П”, буква “Г”, размер выкраса может достигать 6 м2 от одной розетки. Также техническим результатом является расширение ассортимента составов для получения электропроводных покрытий.

Токопроводящая краска на основе углеродных материалов применяется преимущественно для качественного обогрева внутри и снаружи помещений. Создает эффективный обогреватель на бетонных, гипсовых, полимерных, деревянных, металлических, керамогранитных и других поверхностях. В результате нанесения данной краски образуется покрытие, способное нагреваться от 15°С до 150°С. Покрытие эффективно и равномерно нагревается и поддерживает температуру при минимальном потреблении электроэнергии. Обладает адгезионными свойствами и может быть покрыто сверху различными декоративными материалами. Краска относится к инфракрасным нагревательным средствам. Краска может работать в электрических диапазонах 12-220В.

Для решения поставленной задачи и достижения указанного технического результата предложена токопроводящая краска для электрического отопления, которая имеет следующий состав, мас.%:

В предложенном составе технический углерод необходим как наполнитель для повышения прочности и улучшения электропроводящих свойств получаемого покрытия. В качестве примера могут использоваться марки П 803, К-453 и т.п.

Графит создает необходимую электропроводность. Подходят любые марки графита, например, марки ГИИ, ГЛ и т.п.

Углеродное волокно создает необходимое сопротивление для работы, придает эластичность покрытию, поглощает электромагнитное излучение. Подходят любые марки.

При необходимости наполнители могут быть измельчены.

Латекс является связующим, на его основе краска легка в нанесении. Краски на латексной основе являются экологически чистыми, не выделяя вредных веществ при нагреве. Примеры используемых латексов: Orgal HT 465, Novopol 001.

Коалесцент необходим для конечной связки всех компонентов.

Диспергатор необходим для вмешивания всех сыпучих компонентов. В качестве примера может быть указан Веталон HTC-107.

Пеногаситель необходим для гашения пены и создания лучших условий при диспергации. В качестве примера может быть указан Densipol WO 2402.

Загуститель нужен для придания краске нужной вязкости. Могут использоваться, например: целлюлозный загуститель КМЦ Камцелл-500, акриловый загуститель Coadd A6016.

Биоцид обеспечивает защиту краски от микробных заражений. В качестве примера может быть указан Preventol D12.

Аммиак используется для стабилизации латекса в составе и предотвращения его коагуляции.

Указанные конкретные марки компонентов состава приведены в качестве примеров, но не ограничивают возможность использования любых других веществ той же функции и того же назначения.

Количественное соотношение компонентов было установлено экспериментально и обусловлено получением оптимальных свойств покрытия. Так, было установлено, что взаимное количество электропроводных наполнителей, а именно технического углерода 35 мас.%, графита 10 мас.% и углеродного волокна 2 мас.%, позволяет получить оптимальные электрические, электропроводные и прочностные свойства покрытия. Изменение указанных количеств какого-либо из компонентов ухудшает указанные свойства, либо какое-либо из указанных свойств. При увеличении суммарного количества наполнителей снижаются прочностные свойства покрытия и обрабатываемость композиции, при снижении суммарного количества наполнителей ухудшаются электрические и теплофизические свойства покрытия.

Указанное количественное соотношение электропроводных наполнителей является оптимальным для создания плотного контакта волоконного и порошковых наполнителей в заявленной массе связующего (10 мас.%), что обеспечивает равномерность электрических и теплофизических свойств по всей площади получаемого покрытия.

Количественное содержание латекса 10 мас.% подобрано с учетом получения цельного равномерного пленочного покрытия. Меньшее количество латекса не позволяет получить однородную массу, пригодную для нанесения ровного покрытия, большее количество делает состав не таким плотным в отношении контакта электропроводных наполнителей, образуются «разрывы», которые снижают электропроводные свойства и теплофизические свойства покрытия.

Количество остальных технологических добавок обусловлено лучшей обрабатываемостью смеси и получением необходимой консистенции. Количество биоцида 0,2 мас.% является достаточным для защиты от микробных заражений, меньшее количество не является эффективным, а большее не приводит к заметному увеличению эффекта и приводит к перерасходу компонента.

Указанные количества компонентов приведены с учетом технологической погрешности, которую невозможно избежать как в реальном производстве, так и в лабораторных условиях.

Краску получают обычным смешиванием компонентов в стандартном промышленном или лабораторном смесителе. Перемешивание ведут до получения однородной массы. С учетом функции компонентов состава специалист без труда определит подходящую последовательность введения компонентов.

Нанесение краски выглядит следующим образом: на выкрашиваемую поверхность размещают токопроводящие шины, затем наносят краску в виде слоя пленки, которая покрывает токопроводящие шины и электрически соединяет их между собой. К токопроводящим шинам припаиваются внешние токопроводящие проводники для подключения в сеть.

Краска может применяться для технологического отопления, подогрева и сушки различных материалов.

Предложенной краске присущи следующие особенности:

• Легкость в обращении, наносится ручным (кистью, валиком) или механическим способом;

• Можно наносить как на ровную, так и на любую изогнутую поверхность нагрева;

• Простая электрическая проводка;

• Необслуживаемая;

• Высокая эффективность;

• Быстрый подъем температуры;

• Равномерный нагрев большой площади без «горячих пятен».

Сравнительные характеристики с обычными нагревательными элементами:

• Равномерный нагрев без горячих пятен (ненужные буфера для выравнивания тепла);

• Плотное соединение материала с контактами предотвращает потери тепла, повышая эффективность нагрева (экономия энергии);

• Тонкий, легкий и легко осуществимый нагревательный элемент;

• Превосходная гибкость;

• Нагревательный элемент может наноситься на камень, бетон керамогранит и т.д.;

• Проводящие материалы, такие как металл, можно применять, предварительно обработав электроизоляционной грунтовкой;

• Путем регулирования толщины пленки покрытия также можно изменить распределение тепловой генерации;

• Для нагрева 1 м2 нагревательного элемента до 85°С необходимо 500 Вт.

После проведенных экспериментов было установлено, что краска может работать в диапазонах от 12 до 220 В. Рабочий диапазон будет меняться при нанесении слоями (изменяя сопротивление). Максимальная температура нагрева покрытия согласно испытаниям составляет около 150°С.

Осуществление изобретения

Были проведены лабораторные испытания предложенного состава, которые дали следующие результаты.

Состав краски следующий, в мас.%: биоцид (Preventol D12) - 0,2, диспергатор (Веталон HTC-107) - 2, пеногаситель (Densipol WO 2402) - 0,8, загуститель (КМЦ Камцелл-500) - 0,5, тех. углерод - 35, графит - 10, углеродное волокно - 2, аммиак - 0,07, латекс (Orgal HT 465) - 10, коалесцент - 1, вода - остальное (до 100 мас.%).

Краску готовили перемешиванием всех компонентов на лабораторном смесителе до получения однородной массы.

Полученную краску наносили валиком на различную по площади поверхность поверх токопроводящих шин, которые затем через токопроводящие проводники подключали к сети, как это представлено на фиг. 1 и 2.

Примеры материала в работе

Пример 1

Площадь нанесения 0,4 м2, толщина покрытия 0,15 мм.

Потребление - 350 Вт, напряжение 220 В, сопротивление 140 Ом, температура 80 градусов Цельсия.

Пример 2

Площадь нанесения 0,72 м2, толщина покрытия 0,15 мм.

Потребление - 600 Вт, напряжение 220 В, сопротивление 100 Ом, температура 80 градусов Цельсия.

Пример 3

Площадь нанесения 1 м2, толщина покрытия 0,2 мм.

Потребление - 800-850 Вт, напряжение 220 В, сопротивление 65 Ом, температура 80 градусов Цельсия.

Пример 4

Площадь нанесения 0,4 м2, наносили краску в три слоя (суммарная толщина 0,5 мм).

Потребление - 350 Вт, напряжение 12-24 В, сопротивление 5 Ом, температура 85 градусов Цельсия.

Нанесенные покрытия разогреваются равномерно без горячих пятен, температура поднимается быстро.

Также проведенные испытания показали, что максимальная температура разогрева предложенного покрытия составляет около 150°С. Покрытие при этом сохраняет свою целостность и работоспособность.

Представленные примеры не ограничивают объем изобретения, а приведены для иллюстрации возможностей предложенной краски. Также было проведено большое количество дополнительных испытаний, которые не вошли в данную заявку и которые также подтверждают преимущества предложенной краски над прототипом.

Проведенные экспериментальные исследования и представленные для наглядности примеры показывают возможность достижения технического результата и возможность реализации назначения, что свидетельствует о промышленной применимости предложенной разработки.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЭЛЕКТРОПРОВОДЯЩАЯ КРАСКА | 1994 |

|

RU2042694C1 |

| СОСТАВ ДЛЯ ЭЛЕКТРОПРОВОДЯЩИХ ПОКРЫТИЙ И СПОСОБ ИЗГОТОВЛЕНИЯ ТВЕРДЫХ ЭЛЕКТРОПРОВОДЯЩИХ ПОКРЫТИЙ | 2011 |

|

RU2460750C1 |

| ЭЛЕКТРОПРОВОДНЫЙ ЛАКОКРАСОЧНЫЙ МАТЕРИАЛ | 1995 |

|

RU2083619C1 |

| ЭЛЕКТРОПРОВОДНЫЙ ЛАКОКРАСОЧНЫЙ МАТЕРИАЛ | 1995 |

|

RU2083622C1 |

| ЭЛЕКТРОПРОВОДНЫЙ ЛАКОКРАСОЧНЫЙ МАТЕРИАЛ | 1995 |

|

RU2083618C1 |

| Электропроводящая композиция и способ изготовления нагревательных панелей на ее основе | 2016 |

|

RU2653176C2 |

| СПОСОБ НАНЕСЕНИЯ ТЕПЛОЗАЩИТНОГО ЭЛЕКТРОПРОВОДЯЩЕГО ПОКРЫТИЯ НА УГЛЕРОДНЫЕ ВОЛОКНА И ТКАНИ | 2013 |

|

RU2511146C1 |

| ВОДНО-ДИСПЕРСИОННАЯ ТЕПЛОИЗОЛЯЦИОННАЯ, АНТИКОРРОЗИОННАЯ, АНТИКОНДЕНСАТНАЯ КРАСКА ДЛЯ МЕТАЛЛИЧЕСКИХ ПОВЕРХНОСТЕЙ | 2014 |

|

RU2572984C2 |

| ЭЛЕКТРОПРОВОДЯЩАЯ КРАСКА ДЛЯ РАДИОПОГЛОЩАЮЩИХ ЗАПОЛНИТЕЛЕЙ | 2011 |

|

RU2472825C1 |

| ЭМАЛЬ (ВАРИАНТЫ) | 2007 |

|

RU2368632C2 |

Изобретение относится к области изготовления лакокрасочных материалов на основе полимерных пленкообразующих связующих и может быть использовано в различных областях техники для получения искусственных пленочных токопроводящих покрытий. Токопроводящая краска включает в себя биоцид, диспергатор, пеногаситель, загуститель, технический углерод, графит, углеродное волокно, аммиак, латекс, коалесцент и воду. Техническим результатом изобретения является расширение рабочих характеристик получаемого токопроводящего покрытия, а именно: возможность нагрева до 150°С, работы при напряжении от 12 до 220 В, изменение сопротивления краски слоями, большая геометрия нанесения. 2 ил., 4 пр.

Токопроводящая краска для электрического отопления, содержащая пленкообразующее связующее, электропроводящие наполнители и технологические добавки, отличающаяся тем, что имеет следующий состав, мас.%:

| ЭЛЕКТРОПРОВОДЯЩАЯ КРАСКА ДЛЯ РАДИОПОГЛОЩАЮЩИХ ЗАПОЛНИТЕЛЕЙ | 2011 |

|

RU2472825C1 |

| Способ изготовления обогревательной панели, обогревательная панель и электропроводящий тепловыделяющий состав | 2022 |

|

RU2792969C1 |

| СОСТАВ ДЛЯ ЭЛЕКТРОПРОВОДЯЩИХ ПОКРЫТИЙ | 1992 |

|

RU2065467C1 |

| ЭЛЕКТРОПРОВОДЯЩАЯ КОМПОЗИЦИЯ | 1993 |

|

RU2061713C1 |

| CN 102329560 A, 25.01.2012 | |||

| CN 104603213 A, 06.05.2015. | |||

Авторы

Даты

2025-01-21—Публикация

2024-05-23—Подача