Изобретение относится к технологии электролитно-плазменной обработки поверхности деталей из легированных сталей и сплавов на основе железа и может быть использовано для формирования на деталях микропористого поверхностного слоя.

Для изготовления деталей машин, работающих в условиях трения со смазкой, наиболее широко используются легированные стали и сплавы на основе железа. В то же время известно, что часто поверхности деталей работают в условиях дефицита смазки, в результате чего происходит их схватывание и заедание [Шнейдер Ю.Г., Гузок Я.В. Влияние микрорельефа трущихся пар герметичных холодильных компрессоров на их долговечность // Химическое и нефтегазовое машиностроение. 1973. №5. С. 30-32; Динамика и смазка гидродинамических трибосопряжений поршневых и роторных машин / Ю.В. Рождественский, Е.А. Задорожная, Н.А. Хозенюк, К.В. Гаврилов. - М.: Наука, 2018. - 373 с.]. При этом для повышения износостойкости за счет предотвращения контакта деталей без смазки на их поверхностях создают рельеф или пористость, обеспечивающие подачу смазки в указанную зону контакта и возникновение эффекта гидродинамической несущей способности смазочного слоя [Башмур К.А., Петровский Э.А. Технологические возможности ячеистого рельефа для обеспечения эксплуатационных свойств цилиндрических поверхностей технологических агрегатов. Вестник БГТУ им. В.Г. Шухова 2022, №11].

Для обеспечения смазки используются пористые покрытия. Пористые покрытия успешно используются при работе на трение. При смазке пористые покрытия способны впитывать в себя до 10% жидкой смазки, что способствует снижению момента трения, сокращению времени приработки и понижению температуры трущейся пары и обеспечивает уменьшение интенсивности износа [Саакиян Л.С., Ефремов А.П. Защита нефтепромыслового оборудования от коррозии. М., Недра. 1982, 227 с.]. Так, например, износ баббита при трении о пористый хром от двух до четырех раз меньше, чем по стали [Черкез М.Б., Богорад Л.Я. Хромирование. Изд 4-е, Л. Машиностроение, 1978].

Известен способ формирования пористой поверхности детали путем формирования основы, состоящей из никеля и модификатора с последующим удалением последнего обработкой газообразным галогеном [RU 2137262 С1]. Недостатком данного способа является низкая прочность пористой поверхности, что приводит к повышенному износу в узлах трения за счет интенсивного выкрашивания фрагментов поверхностного слоя детали.

Известны способы получения пористых деталей, получаемых методом прессования и спекания из металлических порошков (З.В. Горячева. Спеченные материалы, их свойства и применение. М.: Металлургия, 1979, с. 27). Пористые детали, например подшипники, получаемые методом спекания, хрупки, их несущая способность недостаточна, чтобы воспринимать значительные удельные нагрузки.

Известен способ получения пористых деталей подшипников газотермическим напылением (А. Хасуй. Техника напыления. М.: Машиностроение, 1975, с. 261; Патент США №6461108 В1, МПК С23С 28/00, 08.10.2002). Благодаря недостаточной скорости разгона наносимых частиц покрытия при плазменном напылении образуется пористая структура. Однако недостаточная когезионная прочность покрытия, при высоких контактных давлениях в области трения, также приводит к разрушению покрытия.

Известен способ лазерно-плазменного напыления (патент РФ 2449048, МПК С23С 4/12, опубл. 27.11.2011), заключающийся в том, что плазмотроном создают плазменный поток, направленный на напыляемую поверхность, подают в него частицы напыляемого порошка.

Однако такое покрытие также не обладает высокой адгезионно-когезионной прочностью, что приводит к выкрашиванию покрытия на кромках деталей, его отслоению покрытия как при его нанесении, так и при последующей обработке, при эксплуатации, выкрашиванию фрагментов покрытия в термонагруженных местах.

Известен также способ формирования пористой поверхности детали, включающий нанесение на поверхность детали блестящего хрома с сеткой тончайших трещин последующим его электролитическим анодным травлением до образования каналов пористого хрома [Черкез М.Б., Богорад Л.Я. Хромирование. Изд. 4-е, Л. Машиностроение, 1978, с. 26]. При этом растворение хрома происходит по указанным трещинам, в результате чего происходит их расширение. Каналы пористого хрома обладают капиллярными свойствами, обеспечивают смачивание смазкой, в результате чего снижается как износ хромового покрытия, так и износ сопряженно работающей поверхности.

Известен способ обработки поверхности детали из легированной стали, включающий погружение детали в электролит, приложение ко всей обрабатываемой поверхности детали магнитного поля, подачу на обрабатываемую деталь положительного электрического потенциала и проведение обработки до формирования в поверхностном слое детали микропористой поверхности [T. Hryniewicz et al. Electrochemical and XPS studies of AISI 316L stainless steel after electropolishing in a magnetic field / Corrosion Science 50 (2008) 2676-2681]. Однако, данный способ обладает незначительной производительностью.

Наиболее близким техническим решением, выбранном в качестве прототипа, является способ электролитно-плазменной обработки поверхности детали из легированной стали электролитно-плазменным полированием, включающий погружение детали в электролит, формирование вокруг обрабатываемой поверхности детали парогазовой оболочки и зажигание разряда между обрабатываемой деталью и электролитом подачей на обрабатываемую деталь положительного электрического потенциала [RU 2649128 С1]. Способ электролитно-плазменного полирования является высокопроизводительным способом, однако он не позволяет получать микропористую поверхность детали.

Задачей, на решение которой направлено заявляемое изобретение, является создание высокопроизводительного способа обработки поверхности деталей из легированных сталей, обеспечивающего формирование полированной микропористой поверхности.

Техническим результатом изобретения является повышение производительности обработки поверхности деталей из легированных сталей, обеспечивающей формирование полированной микропористой поверхности.

Технический результат достигается за счет того, что в способе электролитно-плазменной обработки поверхности детали из легированной стали, включающем погружение детали в электролит, формирование вокруг обрабатываемой поверхности детали парогазовой оболочки и зажигание разряда между обрабатываемой деталью и электролитом подачей на обрабатываемую деталь положительного электрического потенциала, в отличие от прототипа, обработку поверхности детали производят в два этапа - вначале осуществляют полирование поверхности детали, прикладывая к ней электрический потенциал величиной от 250 до 290 В, и проводят полирование до достижения минимально возможной величины шероховатости, а затем прикладывают ко всей обрабатываемой поверхности детали магнитное поле и проводят обработку, совмещая полирование поверхности с формированием в поверхностном слое детали микропористой поверхности, причем в качестве электролита используют водный раствор аммония сернокислого концентрацией 30,0-50,0 г/л и аммония лимоннокислого концентрацией 3,5-12, 5 г/л, а электролитно-плазменную обработку детали ведут при температуре от 60 до 90°C до образования на ее поверхности микропор требуемых размеров.

Кроме того, возможен следующий дополнительный прием способа: в качестве обрабатываемой детали используют цилиндрическую деталь, осуществляя обработку ее внутренней поверхности при помощи введенного во внутреннюю полость детали электрода, не контактирующего с обрабатываемой деталью и с подачей на электрод отрицательного электрического потенциала.

При электролитно-плазменной обработке реализуются четыре механизма воздействия на поверхность детали: химический, электрохимический, плазменный и микроэлектроэрозионный [Куликов И.С.. Ващенко С.В., Каменев А.Я. Электролитно-плазменная обработка материалов // Минск: Беларус. навука, 2010, 232 с.].

Поскольку в парогазовой оболочке возникает плазма, то наложение магнитного поля позволяет управлять процессом перемещения заряженных частиц относительно обрабатываемой поверхности, а также повысить их концентрацию в области обрабатываемой поверхности за счет их «захвата» магнитным полем (Физика плазмы для физиков. Арцимович Л.А., Сагдеев Р.З., 1979 г.).

Наличие активных ферромагнитных центров в материале поверхностного слоя детали позволяет ориентировать относительно них силовые магнитные поля [Gall, D. Micromagnetism- Microstructure Relations and the Hysteresis Loop, pp. 1-36, in: H. Kronmuller, S. Parkin (Eds) Handbook of Magnetism and Advanced Magnetic Materials / D. Gall.- 2: Micromagnetism. John Wiley & Sons. Ltd. New-York. 2007], способствуя в условиях плазмы интенсивному уносу материала с этих зон и образования в результате этого микропор.

Сущность заявляемого способа, возможность его осуществления и использования иллюстрируются описанием процесса обработки и нижеприведенными примерами.

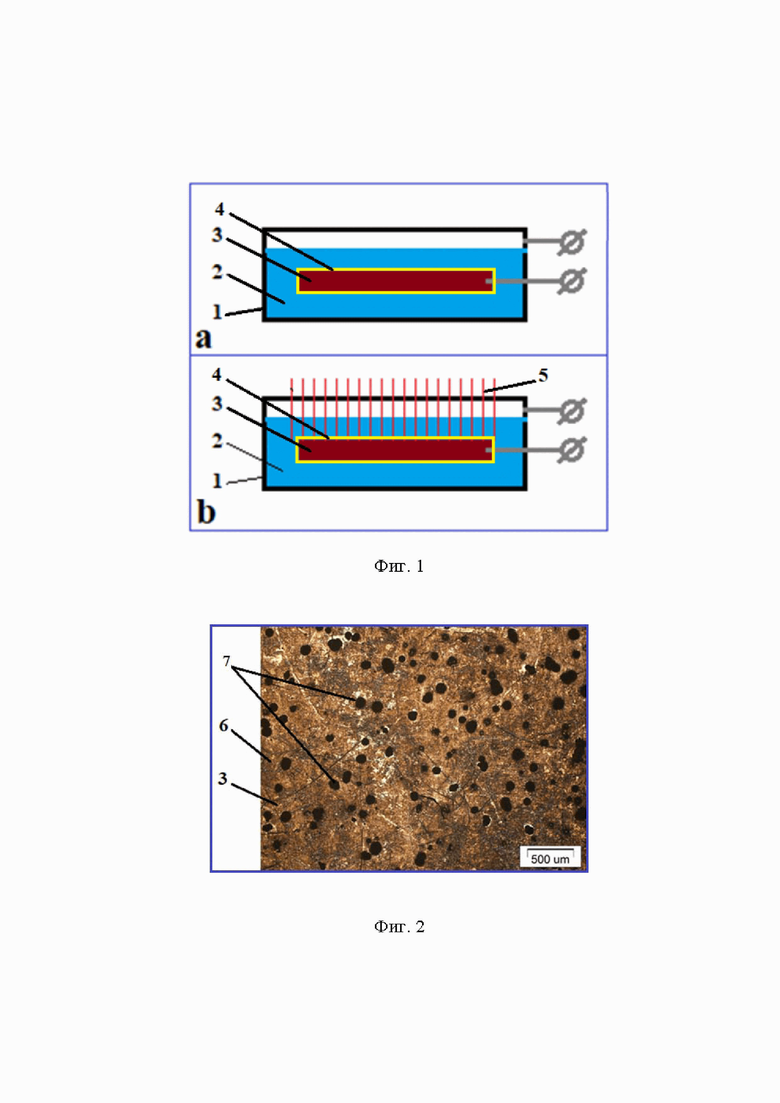

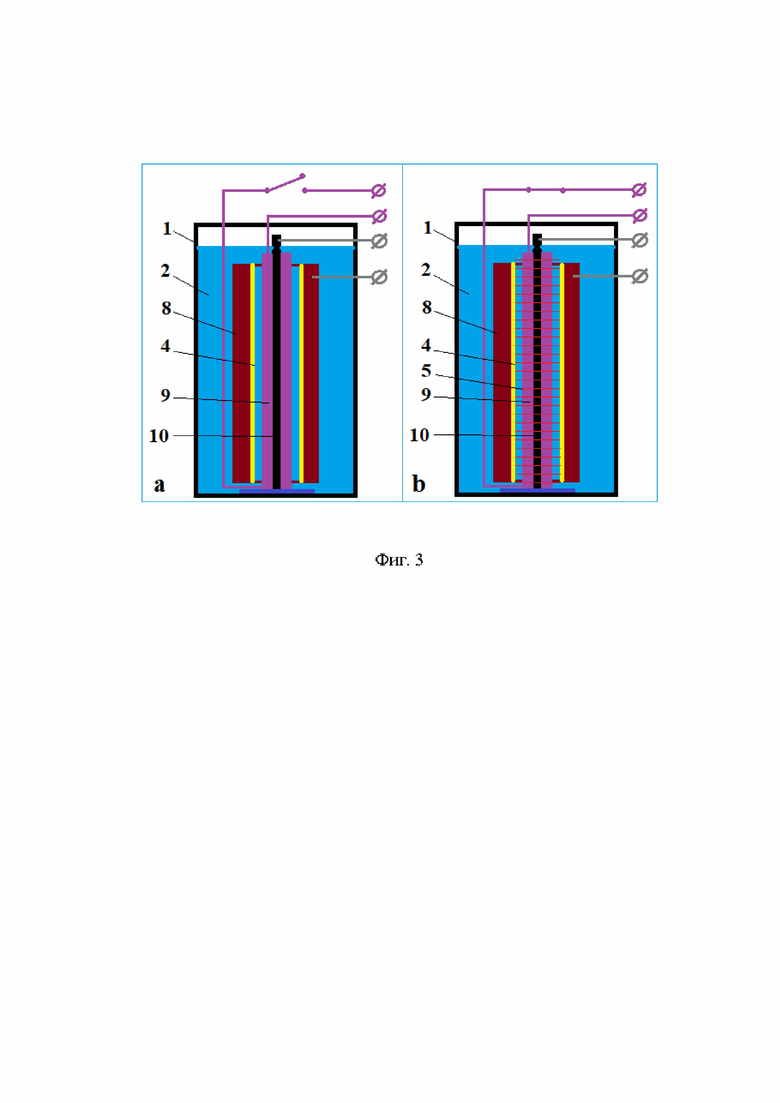

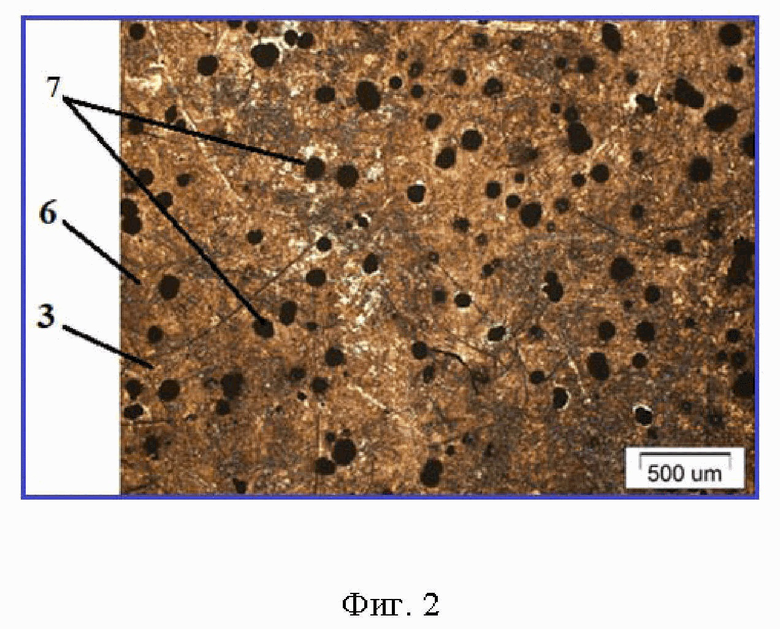

На фигуре 1 (фиг. 1) представлена схема электролитно-плазменной обработки детали в магнитном поле (фиг. 1a - процесс полирования поверхности детали, фиг. 1b - процесс образования микропор на поверхности детали при одновременном его полировании). На фигуре 2 (фиг. 2) показана микрофотография поверхности детали с формированными микропорами. На фигуре 3 (фиг. 3) представлена схема электролитно-плазменной обработки цилиндрической детали в магнитном поле (фиг. 3a - процесс полирования внутренней поверхности цилиндрической детали, фиг. 1b - процесс образования микропор на внутренней поверхности цилиндрической детали). Фиг. 1-3 содержат: 1 - ванна, 2 - электролит, 3 - обрабатываемая деталь, 4 - парогазовая оболочка (ПГО), 5 - магнитное поле, 6 - поверхность детали, 7 - микропоры, 8 - цилиндрическая деталь, 9 - электромагнит, 10 - внутренний электрод.

Заявляемый способ электролитно-плазменного обработки детали из легированной стали в процессе формирования на ней микропористой поверхности осуществляется следующим образом. Обрабатываемую деталь 3 (фиг. 1а) из легированной стали помещают в ванну 1 с электролитом 2 и прикладывают к детали 3 положительный электрический потенциал, а на электролит 2 - отрицательный потенциал, например, через металлическую ванну 1 или отдельный электрод, введенный в электролит 2 (не показан). При подаче на деталь 3 и электролит 2 электрического потенциала в диапазоне от 250 до 290 В, между электролитом 2 и поверхностью детали 3 образуется парогазовая оболочка 4 (фиг. 1a) и начинается процесс электролитно-плазменного полирования (ЭПП). Весь процесс электролитно-плазменной обработки (ЭПО) детали 3 осуществляют в два этапа: вначале к обрабатываемой детали 3 прикладывают электрический потенциал величиной от 250 до 290 В и проводят ЭПП до достижения минимально возможной величины шероховатости поверхности детали (фиг. 1a), а затем прикладывают ко всей обрабатываемой поверхности детали 3 магнитное поле 5 (фиг. 1b) и проводят обработку, совмещая полирование поверхности 6 с формированием в поверхностном слое детали 3 микропористой поверхности.

В качестве электролита используют водный раствор аммония сернокислого концентрацией 30,0-50,0 г/л и аммония лимоннокислого концентрацией 3,5-12,5 г/л, а электролитно-плазменную обработку детали ведут при температуре от 60 до 90°C до образования на ее поверхности микропор требуемых размеров.

При обработке внутренней поверхности цилиндрической детали 8 (фиг. 3) используют введенный в ее внутреннюю полость электрода 10, не контактирующего с обрабатываемой деталью 8 и осуществляют подачу на электрод 10 отрицательного электрического потенциала. Обработку также осуществляют в два этапа: вначале осуществляют ЭПП внутренней поверхности цилиндрической детали 8 (фиг. 3a), а затем - формируют микропористый поверхностный слой (фиг. 3b). При этом для наложения магнитного поля 5 можно использовать электромагнит 9, который подключают на второй стадии обработки.

Полирование детали, в зависимости от параметров детали (при площади обработки от 1 до 4000 см2) и заданной микрогеометрии поверхности, ведут при величине тока от 0,2 до 0,8 А/дм2. Для повышения качества обработки в состав электролита могут быть дополнительно введены поверхностно-активные вещества в концентрации, вес.%: от 0,6 до 1,2. В качестве ванны используют емкость, выполненную из материала, стойкого к воздействию электролита.

При осуществлении способа возникают следующие процессы. Под действием протекающих токов происходит нагрев поверхности детали и образование вокруг нее парогазовой оболочки. Излишняя теплота, возникающая при нагреве детали и электролита, отводится через систему охлаждения (не показана). При этом поддерживают заданную температуру процесса. Под действием электрического напряжения (электрического потенциала между деталью и электролитом) в парогазовой оболочке возникает разряд, представляющий из себя ионизированную электролитическую плазму, обеспечивающую протекание интенсивных химических и электрохимических реакций между обрабатываемой деталью и средой парогазовой оболочки.

Введение ПАВ уменьшает коэффициент поверхностного натяжения раствора, что улучшает состояние парогазового слоя на границе «газ - жидкость». Однако не следует создавать значительных концентраций ПАВ, поскольку это может привести к образованию нежелательных несмываемых пленок на поверхности изделия. Кроме того, увеличение концентрации ПАВ может привести к обратному эффекту, т.е. увеличению величины коэффициента поверхностного натяжения раствора. Для минимизации джоуль-ленцовых потерь электролит должен обладать достаточной электропроводимостью.

Пример. Обрабатываемые образцы деталей из легированных сталей 40Х, 40ХН погружали в ванну с водным раствором электролита и прикладывали к детали положительное, а к электролиту - отрицательное напряжение. Обработку производили в два этапа: вначале к обрабатываемой детали прикладывали электрический потенциал величиной от 250 до 290 В и проводили полирование до достижения минимально возможной величины шероховатости. Затем прикладывали ко всей обрабатываемой поверхности детали магнитное поле и проводили обработку, совмещая полирование поверхности с формированием в поверхностном слое детали микропористой поверхности. На обеих стадиях ЭПО использовали водный раствор аммония сернокислого концентрацией 30,0 - 50,0 г/л и аммония лимоннокислого концентрацией 3,5 - 12,5 г/л. ЭПО детали вели при температуре от 60 до 90°C до образования на ее поверхности микропор требуемых размеров (фиг. 2).

При обработке проводили циркуляционное охлаждение электролита (поддерживалась средняя температура процесса в интервале 60…90°С).

Неудовлетворительным результатом (Н.Р.) считался результат, при котором отсутствовал эффект полирования или эффект образования микропор на поверхности детали.

Условия обработки по предлагаемому способу.

Электрический потенциал (напряжение), первый этап: 230 В - Н.Р.; 250 В - удовлетворительный результат (У.Р.); 270 В - У.Р.; 290 В - У.Р.; 310 В - Н.Р.

Электролит - смесь в водном растворе аммония сернокислого (АСК) концентрацией: 25 г/л - Н.Р.; 30 г/л - У.Р.; 40 г/л - У.Р.; 50 г/л - У.Р.; 60 г/л - Н.Р. с аммонием лимоннокислым (АЛК) концентрацией: 2,5 г/л - Н.Р.; 3,5 г/л - У.Р.; 5,0 г/л - У.Р.; 8,0 г/л - У.Р.; 10,0 г/л - У.Р.; 12,5 г/л - У.Р.; 14,0 г/л - Н.Р.

Температура процесса обработки: от 50°С - Н.Р.; 60°С - У.Р.; 80°С - У.Р.; 90°С - У.Р.; 97°С - Н.Р.

Обработка деталей из легированных сталей по способу-прототипу [RU 2649128 С1] обеспечила только полирование поверхности. Среднее время, затраченное на образование микропор по другому известному способу [T. Hryniewicz et al. Electrochemical and XPS studies of AISI 316L stainless steel after electropolishing in a magnetic field / Corrosion Science 50 (2008) 2676-2681], составило для стали 40Х - приблизительно 52 мин, для стали 40ХН - 58 мин.

Результаты экспериментов по формированию микропористой поверхности представлены в табл. 1,2.

Таблица 1

ЭПО стали 40Х

мкм

соотношение

АСК/АЛК, г/л

мин

мин

шт/мм2

Таблица 2

ЭПО стали 40ХН

мкм

соотношение

АСК/АЛК, г/л

мин

мин

шт/мм2

По сравнению со способом-прототипом [RU 2649128 С1], предлагаемое техническое решение позволяет формировать микропористые поверхности деталей из легированных сталей. По сравнению с известным способом электрохимической обработки [T. Hryniewicz et al. Electrochemical and XPS studies of AISI 316L stainless steel after electropolishing in a magnetic field / Corrosion Science 50 (2008) 2676-2681], позволяет значительно (приблизительно в 4-5 раз) повысить производительность обработки.

Таким образом, предложенный способ электролитно-плазменной обработки поверхности детали из легированной стали позволяет повысить производительность обработки обеспечивающей формирование полированной микропористой поверхности.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ЭЛЕКТРОЛИТНО-ПЛАЗМЕННОГО ПОЛИРОВАНИЯ ПОВЕРХНОСТИ И СКРУГЛЕНИЯ КРОМОК ПЛАСТИНЫ ТОРСИОНА НЕСУЩЕГО ВИНТА ВЕРТОЛЕТА | 2020 |

|

RU2746886C1 |

| СПОСОБ ИОННОГО АЗОТИРОВАНИЯ ДЕТАЛИ ИЗ ЛЕГИРОВАННОЙ СТАЛИ | 2024 |

|

RU2837226C1 |

| СПОСОБ ЭЛЕКТРОПОЛИРОВАНИЯ ДЕТАЛИ | 2019 |

|

RU2715398C1 |

| СПОСОБ ПОВЫШЕНИЯ ЭКСПЛУАТАЦИОННЫХ ХАРАКТЕРИСТИК ЛОПАТОК ТУРБОМАШИН ИЗ ЛЕГИРОВАННЫХ СТАЛЕЙ | 2014 |

|

RU2551344C1 |

| СПОСОБ ПОЛУЧЕНИЯ УПРОЧНЕННОГО СЛОЯ НА РЕЗЬБОВОЙ ПОВЕРХНОСТИ ДЕТАЛИ ИЗ ЛЕГИРОВАННЫХ СТАЛЕЙ | 2013 |

|

RU2557183C2 |

| СПОСОБ ЭЛЕКТРОЛИТНО-ПЛАЗМЕННОГО УДАЛЕНИЯ ПОЛИМЕРНЫХ ПОКРЫТИЙ С ПОВЕРХНОСТИ ПЛАСТИНЧАТОГО ТОРСИНА НЕСУЩЕГО ВИНТА ВЕРТОЛЕТА | 2014 |

|

RU2556251C1 |

| СПОСОБ ЭЛЕКТРОЛИТНО-ПЛАЗМЕННОГО УДАЛЕНИЯ ПОЛИМЕРНЫХ ПОКРЫТИЙ С ПОВЕРХНОСТИ ДЕТАЛИ ИЗ ЛЕГИРОВАННЫХ СТАЛЕЙ | 2013 |

|

RU2566139C2 |

| СПОСОБ ЭЛЕКТРОЛИТНО-ПЛАЗМЕННОГО ПОЛИРОВАНИЯ ДЕТАЛИ В МАГНИТНОМ ПОЛЕ В УСЛОВИЯХ ПОНИЖЕННОГО ДАВЛЕНИЯ | 2023 |

|

RU2828005C1 |

| СПОСОБ ЭЛЕКТРОЛИТНО-ПЛАЗМЕННОЙ ОБРАБОТКИ ДЕТАЛИ | 2019 |

|

RU2725516C1 |

| СПОСОБ ЭЛЕКТРОЛИТНО-ПЛАЗМЕННОГО ПОЛИРОВАНИЯ ДЕТАЛИ В ПЕРЕМЕННОМ МАГНИТНОМ ПОЛЕ ПРИ ПОНИЖЕННОМ ДАВЛЕНИИ | 2023 |

|

RU2820693C1 |

Изобретение относится к технологии электролитно-плазменной обработки поверхности деталей из легированных сталей и сплавов на основе железа и может быть использовано для формирования на деталях микропористого поверхностного слоя. Обработку производят в два этапа. Вначале осуществляют полирование поверхности детали, прикладывая к ней электрический потенциал величиной от 250 до 290 В до достижения минимально возможной величины шероховатости, а затем прикладывают ко всей обрабатываемой поверхности детали магнитное поле и проводят обработку, совмещая полирование поверхности с формированием в поверхностном слое детали микропористой поверхности. В качестве электролита используют водный раствор аммония сернокислого концентрацией 30,0-50,0 г/л и аммония лимоннокислого концентрацией 3,5-12,5 г/л. Электролитно-плазменную обработку детали ведут при температуре от 60 до 90°C до образования на ее поверхности микропор требуемых размеров. Обеспечивается повышение производительности обработки поверхности деталей из легированных сталей, обеспечивающей формирование полированной микропористой поверхности. 1 з.п. ф-лы, 3 ил., 2 табл., 1 пр.

1. Способ электролитно-плазменной обработки поверхности детали из легированной стали, включающий погружение детали в электролит, формирование вокруг обрабатываемой поверхности детали парогазовой оболочки и зажигание разряда между обрабатываемой деталью и электролитом, подачей на обрабатываемую деталь положительного электрического потенциала, отличающийся тем, что обработку поверхности детали производят в два этапа – вначале осуществляют полирование поверхности детали, прикладывая к ней электрический потенциал величиной от 250 до 290 В, и проводят полирование до достижения минимально возможной величины шероховатости, а затем прикладывают ко всей обрабатываемой поверхности детали магнитное поле и проводят обработку, совмещая полирование поверхности с формированием в поверхностном слое детали микропористой поверхности, причем в качестве электролита используют водный раствор аммония сернокислого концентрацией 30,0-50,0 г/л и аммония лимоннокислого концентрацией 3,5-12,5 г/л, при этом обработку детали ведут при температуре от 60 до 90°C до образования на ее поверхности микропор требуемых размеров.

2. Способ по п. 1, отличающийся тем, что в качестве обрабатываемой детали используют цилиндрическую деталь, осуществляют обработку ее внутренней поверхности при помощи введенного во внутреннюю полость детали электрода, не контактирующего с обрабатываемой деталью, и при подаче на электрод отрицательного электрического потенциала.

| СПОСОБ ОБРАБОТКИ ЛОПАТОК ТУРБОМАШИН ИЗ ЖЕЛЕЗОХРОМОНИКЕЛЕВЫХ СПЛАВОВ | 2017 |

|

RU2649128C1 |

| СПОСОБ ЭЛЕКТРОЛИТНО-ПЛАЗМЕННОЙ ОБРАБОТКИ ДЕТАЛИ | 2019 |

|

RU2725516C1 |

| СПОСОБ ЭЛЕКТРОЛИТНО-ПЛАЗМЕННОГО ПОЛИРОВАНИЯ ДЕТАЛИ В ПЕРЕМЕННОМ МАГНИТНОМ ПОЛЕ | 2023 |

|

RU2821036C1 |

| СПОСОБ ЭЛЕКТРОЛИТНО-ПЛАЗМЕННОГО ПОЛИРОВАНИЯ ДЕТАЛИ | 2019 |

|

RU2734802C1 |

| СПОСОБ МНОГОЭТАПНОГО ЭЛЕКТРОЛИТНО-ПЛАЗМЕННОГО ПОЛИРОВАНИЯ ИЗДЕЛИЙ ИЗ ТИТАНА И ТИТАНОВЫХ СПЛАВОВ | 2007 |

|

RU2373306C2 |

| US 11162185 B2, 02.11.2021. | |||

Авторы

Даты

2025-01-21—Публикация

2024-07-03—Подача