Область техники, к которой относится изобретение

Изобретение относится к области ремонта и технического обслуживания, преимущественно сложных технических изделий, состоящих из большого количества разных узлов и агрегатов, например, крупных транспортных средств: локомотивов, судов, самолетов и т.п. Изобретение предназначено для контроля качества производимого ремонта и технического обслуживания.

Уровень техники

Известен способ ремонта и технического обслуживания автомобилей, тракторов и прочих сельскохозяйственных машин, состоящих из большого количества функциональных узлов (см. заявку на изобретение №93015340, МПК: B60S 5/00, опубл. 27.01.97 г.), включающий разборочно-моечные, ремонтно-восстановительные, сборочные, обкаточные, испытательные, сборочно-монтажные, контрольно-измерительные и регулирующие процессы. Указанные в источнике сведения позволяют предположить, что способ предусматривает контроль технического состояния отремонтированных и уже собранных агрегатов, однако эти сведения не позволяют судить о наличии контроля качества функциональных узлов, входящих в состав агрегата, и возможности соотнесения этого качества к конкретному исполнителю ремонтных работ. При этом отказы какого-либо функционального узла в процессе эксплуатации более крупного транспортного средства, например, локомотива или подвижного состава железнодорожного транспорта, самолета и т.п., непредсказуемы и могут иметь тяжелые последствия. Вследствие этого к качеству ремонта функциональных узлов упомянутых транспортных средств предъявляются более жесткие требования, что обусловлено, в первую очередь, промышленной безопасностью.

Известен способ ремонта и технического обслуживания электровозов, который включает разбор изделия на агрегаты, а последних на узлы и детали, которые подвергают технической диагностике, ремонтные работы по результатам диагностики, паспортизацию объектов ремонта и контроль качества проведенного ремонта, включающий оценку технического состояния отремонтированных объектов путем визуального осмотра и испытаний, регистрацию обнаруженных в результате испытаний дефектов, т.е. несоответствий нормативным значениям, установление причин этих дефектов, установление исполнителя и принятия соответствующих мер (см. «Правила текущего ремонта и технического обслуживания электровозов ЧС2, ЧС3, ЧС4 и ЧС41», Москва: Транспорт, МПС, 1982). Характерной особенностью известного способа является агрегатный принцип ремонта, что позволяет отследить качество каждого функционального узла и, используя свойство их взаимозаменяемости, заранее приготовить сменные узлы к установке на электровоз, при этом имеющая место поточность производства предполагает последовательный переход исполнителей и объектов ремонта от одной технологической операции к другой. Учет выполнения ремонтных работ и отслеживание перемещения последних осуществляют путем ведения различной технической документации: паспортов агрегатов, книги ремонта, журнала технического состояния локомотива и т.п. Недостатком способа является то, что практически на всех этапах диагностики и контроля качества ремонта точность и достоверность информации об отремонтированных объектах целиком зависит от квалификации и добросовестности исполнителей, производящих диагностику и ремонт, и мастеров, контролирующих процесс. При этом весьма трудоемок анализ записей, произведенных в журналах и книгах по различным алгоритмам, что не позволяет быстро осуществить необходимую выборку и не гарантирует от ошибок, при этом теряется актуальность оперативных данных о ремонте.

В качестве ближайшего аналога для заявляемого способа выбран способ ремонта и технического обслуживания (далее по тексту ТО), основанный на использовании информационно-программной системы управления Global ЕАМ (ТОиР) (см. www.bitec.ru). Способ включает учет и иерархическую классификацию оборудования, которое является объектом ремонта и ТО, использование механизма штрихкодирования экземпляров оборудования, плановые осмотры и диагностику путем измерения параметров, характеризующих работоспособность объекта, ремонтные работы, в том числе по устранению выявленных в результате диагностики дефектов, и контроль качества ремонта и ТО, включающий оценку технического состояния отремонтированного объекта путем его диагностики и ее качественной оценки, учет выявленных дефектов, их классификацию и количественный анализ, отслеживание ремонтных работ, регистрацию фактов устранения дефектов.

Достоинством способа является возможность автоматизированного (за счет использования возможностей ЭВМ и ее программного обеспечения) накопления, централизованного хранения, систематизации в виде различных электронных баз данных (журналов и каталогов-справочников) и обработки информации, что позволяет повысить оперативность управления процессами ремонта и ТО, уменьшить трудоемкость работ по паспортизации и отчетности. Однако регистрацию обнаруженного дефекта, его описание и назначения осуществляет оперативный работник путем внесения соответствующих записей в электронный журнал учета. Внесение информации о результатах поверки отремонтированного объекта в память ЭВМ также осуществляет работник подразделения метрологии. При такой форме контроля практически невозможно достоверно определить, насколько правильно были проведены замеры, при этом остается возможность корректировки полученных результатов измерений. Все это снижает качество ремонтных работ и не позволяет обеспечить высокую надежность работы объектов ремонта во время эксплуатации.

В качестве ближайшего аналога для заявляемой системы для контроля качества ремонта и ТО была выбрана известная система, предназначенная для контроля качества ремонта и ТО, входящая в состав комплексной системы ремонта и ТО, основанной также на использовании информационно-программной системы Global EAM (ТОиР) (см. www.bitec.ru). Система содержит ЭВМ со специализированным программным обеспечением, включающим набор серверных и прикладных приложений, обеспечивающих автоматизированный сбор, хранение и анализ информации, и средства диагностики, входящие в состав метрологических подразделений предприятия.

Достоинствами известной системы является возможность централизованного хранения и электронной обработки информации. Однако система, так же как и способ, не гарантирует точности и объективности измерительной информации, полученной в результате диагностики, т.к. последняя напрямую зависит от квалификации и добросовестности исполнителя, производящего измерения, и правильности внесения информации в память ЭВМ. Кроме того, из источника невозможно судить об оперативности оценки результатов диагностики и ее анализа и своевременности реагирования системы на проведенный анализ с целью улучшения качества ремонта.

Известен мобильный ремонтно-диагностический комплекс, предназначенный для контроля качества типовых функциональных узлов сложных изделий (см. заявку на изобретение №2005110983, МПК: В60Р 1/14, опубл. 2006.10.20), содержащий рабочие места с оборудованием по профилю выполняемого ремонта, специализированные средства контроля и диагностики функциональных узлов, комплекты запасных частей и документации. Комплекс является мобильным и модифицируемым, однако он не позволяет автоматически отслеживать качество выполняемых ремонтных работ.

Ближайшим аналогом для заявляемого аппаратно-программного комплекса принят автоматизированный комплекс контроля и диагностики неисправностей сменных функциональных узлов РЭА (см. патент на изобретение №2257604, МПК: G05B 23/02, опубл. 2005.07.27). Комплекс включает компьютер (предполагающий наличие серверного устройства с программным обеспечением и средств ввода и вывода информации), связанный посредством локальной магистрали для обмена данными с измерительным оборудованием, включающим набор электронных измерительных и преобразующих модулей и средства сопряжения с диагностируемым объектом.

Достоинством известного решения является автоматизация процессов измерения, т.к. показания передаются непосредственно с измерительного оборудования в память компьютера, управляющего процессом измерения, за счет чего исключается субъективность снятия показаний, а также возможность электронной обработки результатов измерений, путем сравнения полученных значений с эталонными.

Недостатком известного комплекса является необходимость осуществления предварительно каждому процессу диагностики формирования тестов, программирования соответствующих модулей и внесения предельных нормативных значений в память компьютера в зависимости от вида и типа диагностируемого объекта, что снижает оперативность осуществления диагностики. Кроме того, компьютер обслуживает только одно автоматизированное рабочее место.

Раскрытие изобретения

Заявляемым изобретением решается задача повышения качества ремонтных работ сложных технических изделий за счет обеспечения комплексного, т.е. охватывающего все этапы, своевременного и эффективного контроля процессов ремонта и технического обслуживания.

Поставленная задача решена за счет того, что в способе ремонта и технического обслуживания, включающем классификацию и кодирование объектов, подлежащих ремонту и техническому обслуживанию, путем присвоения каждому объекту идентификационной метки, диагностику объекта путем измерения параметров, характеризующих его работоспособность, ремонтные работы по результатам диагностики, осуществляемые с использованием возможностей ЭВМ и ее программного обеспечения управление процессами ремонта и технического обслуживания, накопление, централизованное хранение и наглядное представление сведений об объектах и их паспортизацию, а также контроль качества ремонта и технического обслуживания, включающий оценку технического состояния отремонтированного объекта путем его диагностики и качественной оценки результатов последней, учет, классификацию и количественный анализ выявленных качественной оценкой дефектов и отслеживание выполнения ремонтных работ, согласно заявляемому изобретению, диагностику объектов каждой видовой, согласно проведенной классификации, группы осуществляют с использованием специализированного измерительного оборудования, подключенного к локальному серверу, предварительно измерениям осуществляют идентификацию исполнителя и объекта путем считывания их идентификационных меток в локальный сервер, который управляет процессом измерения параметров идентифицированного объекта, результаты измерений по линии связи передают непосредственно с измерительного оборудования в локальный сервер, где формируют протокол измерений, содержащий сведения об объекте, исполнителе, результаты измерений и фактическое время их проведения, сгруппированную в протоколе информацию сохраняют в локальном сервере и передают по каналу информационной связи в ЭВМ, собирающую информацию от локальных серверов всех видовых групп, при этом качественную оценку результатов диагностики осуществляют в локальном сервере путем сравнения результатов измерений с нормативными значениями параметров, хранящимися в его памяти, и в ЭВМ путем сравнения результатов измерений с нормативными значениями параметров, хранящимися в памяти ЭВМ, выявленные в результате последней упомянутой оценки дефекты используют для количественного анализа, устанавливающего наличие и причины браков ремонтных работ, с учетом которых корректируют процесс ремонта путем передачи по каналам информационной связи управляющих воздействий от ЭВМ на локальные серверы групп.

Поставленная задача решена также за счет того, что в аппаратно-программном комплексе для диагностики, содержащем локальный сервер со средствами ввода и вывода информации, с программным обеспечением, реализующим функции управления процессами измерения, сбора, хранения результатов измерений и их сравнения с нормативными значениями, и измерительное оборудование, связанное с упомянутым сервером локальной магистралью для обмена данными и содержащее измерительные и преобразующие модули и средства сопряжения с диагностируемым объектом, согласно заявляемому изобретению, измерительное оборудование скомпоновано в, по меньшей мере, два рабочих поста, каждый из которых содержит блок электроники, включающий измерительные и преобразующие модули и средства сопряжения с диагностируемым объектом, при этом каждый рабочий пост снабжен соединенным с соответствующим блоком электроники терминальным модулем, содержащим клавиатуру, алфавитно-цифровой дисплей и средства идентификации объекта, при этом локальный сервер оснащен локальной базой данных, содержащей перечень рабочих постов, перечень исполнителей, сведения о диагностируемых объектах и их контролируемых параметрах, а локальная магистраль для обмена данными выполнена в виде линии двусторонней связи, последовательно соединяющей рабочие посты и локальный сервер.

Поставленная задача решена также за счет того, что в системе для контроля качества ремонта и технического обслуживания, содержащей ЭВМ с соответствующим программным обеспечением и средства диагностики, согласно заявляемому изобретению, средства диагностики выполнены в виде, по меньшей мере, одного аппаратно-программного комплекса по п.11 (приведенного выше), локальный сервер которого связан посредством канала двусторонней связи с упомянутой ЭВМ, выполненной в виде комплексного серверного устройства, включающего сервер для хранения баз данных, системный и файл-сервер, программное обеспечение которых обеспечивает двусторонний обмен данными с локальными серверами, накопление, качественную оценку и количественный анализ поступающей от локальных серверов информации с использованием сведений о предельных значениях контролируемых параметров объектов, которыми дополнены упомянутые базы данных, и рабочей диспетчерской станции, связанной с упомянутым комплексным серверным устройством.

Заявляемое изобретение позволяет получить новый положительный технический результат, а именно: возможность поэтапного электронного сбора контрольной информации о каждом ремонтируемом объекте, что позволяет исключить влияние «человеческого» фактора на всех этапах и обеспечивает точность и достоверность получаемой информации, и возможность ее электронной обработки в двух уровнях:

локальном сервере и в ЭВМ.

«Качественная оценка», ее еще называют «допусковым контролем» позволяет оценить соответствие или несоответствие контролируемых параметров их нормативным значениям. Если измеренные параметры находятся в допускаемых нормативами пределах значений, то объект «соответствует норме». Если значения измеренных параметров выходят за упомянутые пределы, то объект «не соответствует норме».

Проведение качественной оценки результатов диагностики в локальном сервере обеспечивает оперативность выявления дефекта, т.е. несоответствия параметров нормам, которое говорит о наличии брака ремонтных работ. При этом выявление дефекта на уровне видовой группы позволяет исполнителю получить своевременную и высококвалифицированную консультацию с рекомендациями по устранению выявленного дефекта от узкоспециализированного по данному виду объектов специалиста. Таким специалистом, например, является инженер-электрик при контроле электрооборудования и инженер-механик в случае контроля каких-либо механизмов и т.д.

Оперативность выявления дефектов и возможность получения упомянутой высококвалифицированной консультации позволяет оперативно и качественно устранить выявленный дефект, ликвидировав брак ремонтных работ. Таким образом, качественная оценка на уровне локального сервера обеспечивает качественный контроль ремонта отдельных функциональных узлов.

При этом выполнение качественной оценки на уровне ЭВМ (т.е. всего ремонтного предприятия) обеспечивает дальнейший количественный анализ выявленных в результате качественной оценки дефектов и позволяет получить общую картину состояния ремонта, т.е. всего сложного технического изделия, а также по каждому объекту, исполнителю, видовой группе объектов.

Возможность передачи управляющих воздействий, сформированных на основании результатов количественного анализа, по каналам информационной связи от ЭВМ на локальные серверы групп, позволяет оперативно и своевременно откорректировать графики ремонта, перераспределить трудовые и материальные ресурсы, в результате чего предотвратить затягивание процессов ремонта и срыв графиков ремонта и ТО, а значит предотвратить эксплуатацию объектов, межремонтный пробег которых превысил допустимые нормы, что небезопасно.

Классификация и в соответствии с ней разделение объектов ремонта и технического обслуживания на видовые группы и внутри последних на более мелкие - типовые, позволяет не только применить для диагностики каждой группы специализированное, а значит более высокоточное оборудование, позволяющее повысить точность и качество диагностики, но и обеспечивает возможность электронного сбора информации с использованием возможностей микропроцессорных устройств и их программного обеспечения. При этом необходимым условием является идентификация объекта путем считывания его идентификационной метки локальным сервером, который управляет процессом измерения параметров в порядке, соответствующем типу объекта, информацию о котором содержит его идентификационная метка.

Таким образом, заявляемый способ ремонта и ТО обеспечивает комплексный, своевременный и эффективный контроль и высокую оперативность реагирования на результаты контроля, что обеспечивает высокое качество ремонтных работ и работ по ТО.

За счет проведения предварительной диагностики идентификации объекта и исполнителя обеспечивают также возможность формирования единого электронного документа, содержащего всю необходимую для контроля информацию, что облегчает процессы дальнейшего анализа, подготовки паспортов объектов и ведение отчетности и обеспечивает возможность соотнесения результатов работы к конкретному исполнителю, что предопределяет более добросовестное отношение последнего к работе.

Аппаратно-программный комплекс предназначен для осуществления части операций способа, а именно: всех этапов диагностики, начиная с входной, до выходного контроля. Аппаратно-программный комплекс (далее АПК) обеспечивает автоматический (электронный) сбор измерительной информации и ее качественную оценку, что позволяет исключить «человеческий фактор» и обеспечить объективность и достоверность измерительной информации и результатов контроля. При этом в отличие от прототипа, АПК обеспечивает специализацию процессов контроля по типам объектов за счет компоновки измерительного оборудования в специализированные посты. Такая специализация позволяет повысить оперативность проведения диагностики и ее оценки за счет возможности (т.к. заранее известны объекты ремонта) оснащения локального сервера локальной базой данных, содержащей необходимые сведения об объектах.

Заявляемая система для контроля качества ремонта и технического обслуживания также предназначена для осуществления части операций заявляемого способа, направленных на осуществление контроля качества, и включает, по меньшей мере, один упомянутый аппаратно-программный комплекс. Состав и взаимосвязи компонентов заявляемой системы также позволяют осуществить электронный сбор результатов измерений при диагностике объекта и осуществить электронную обработку информации сначала в локальном сервере видовой группы, а затем в ЭВМ, собирающей сведения ото всех локальных серверов.

Таким образом, заявляемые объекты изобретения предназначены для решения одной и той же задачи и позволяют получить один и тот же технический результат, а значит образуют группу изобретений, связанных единым изобретательским замыслом.

Еще одним достоинством заявляемого решения является наличие независимых баз данных: локальной базы данных - в каждом локальном сервере, и обобщенной, т.е. содержащей сведения о всех обслуживаемых объектах, независимо от вида, - в ЭВМ, что обеспечивает возможность проведения независимой качественной оценки на каждом уровне. Таким образом, ЭВМ выполняет роль «контролирующего органа», осуществляющего независимую проверку (контроль) результатов качественной оценки, проведенной на уровне локального сервера. ЭВМ обеспечивает подтверждение результатов контроля, проведенного на уровне АПК, что служит гарантией качества контроля ремонтных работ, а значит исключает возможность выхода из ремонта узлов, не соответствующих должному уровню качества и надежности.

Наличие независимой локальной базы данных обеспечивает возможность автономного использования любого АПК для контроля качества ремонта объектов видовой группы.

Предпочтительным применением заявляемого изобретения является ремонт и ТО сложных технических изделий (далее по тексту - СТИ), таких как локомотивы, суда, авиационная техника и т.д. В этом случае объектами ремонта и ТО выступают составные части СТИ, т.е. его функциональные узлы. Возможность качественного и оперативного контроля каждого функционального узла и при этом возможность осуществления обобщенного контроля по всем группам объектов, входящих в состав СТИ, обеспечивает высокое качество и надежность работы всего изделия в сборке.

Еще одним достоинством заявляемого изобретения является возможность ремонта любых объектов, т.е. функциональных узлов, вне привязки последних к какому-либо конкретному предприятию, т.к. каждый объект кодируется (маркируется) самостоятельно и идентифицируется как самостоятельная единица, что позволяет проследить его историю, состояние и перемещения, например, при установке в другое сложное техническое изделие.

В конкретном случае реализации изобретения в качестве идентификационной метки объекта может быть использован уникальный штрихкод, содержащий информацию об объекте. Однако последнее не ограничивает возможность применения любого другого известного способа кодирования, например, с применением радио- или других меток, позволяющих осуществить их автоматическое считывание.

Штрихкод формируют в соответствующем локальном сервере, используя локальную базу данных последнего, распечатывают и наклеивают на объект. Маркировку осуществляют при первичном поступлении последнего в ремонт, в дальнейшем штрихкод остается на объекте.

В случае ремонта сложного технического изделия (СТИ), т.е. когда в качестве объектов ремонта выступают функциональные узлы и детали СТИ, в штрихкод, предпочтительно заложить следующую информацию: уникальный порядковый номер объекта, его тип и вид с учетом конкретного местоположения в схеме СТИ, сведения о последнем и указания эксплуатационного подразделения, к которому приписан объект.

В качестве идентификационной метки исполнителя можно использовать его табельный номер.

Важно не только проконтролировать качество каждого отдельно взятого объекта, но и оценить качество всего СТИ в целом, для чего проводят дополнительную оценку технического состояния отремонтированного объекта путем его испытаний в режиме реальных нагрузок, т.е. в сборке со смежными узлами. Такие испытания еще называют обкаткой. Результаты измерений, производимых в процессе этих испытаний, также передают в соответствующий локальный сервер, где устанавливают их соответствие (или несоответствие) нормативным значениям, и далее - в ЭВМ для дальнейшего анализа, что обеспечивает возможность комплексного анализа качества ремонта, повышает точность и объективность установления причин браков ремонта.

Количественный анализ производят, используя специализированные программы ЭВМ и содержащиеся в ее информационной базе классификатор браков, данные о фактическом времени нахождения в ремонте, сведения о поведении объекта в межремонтный период. При этом последовательность действий способа и группировка всей необходимой для анализа информации в едином электронном документе позволяет оперативно соотнести выявленные дефекты к каждому конкретному исполнителю, рабочему месту и т.д. По количеству появлений дефектов и фактическому времени нахождения объекта в ремонте количественный анализ позволяет установить наличие брака ремонтных работ, выявить причины и проследить динамику упомянутых браков.

Заявляемое решение предусматривает возможность обмена информацией с другими предприятиями, где используются подобные системы. Обеспечение доступа к информационной базе ЭВМ сторонних пользователей может быть осуществлено посредством сети Internet. Возможность многопользовательского и удаленного доступа позволяет создать единую информационную базу, например, отрасли, а оперативность обмена данными о ремонтируемых объектах позволит сократить время и трудоемкость ремонта и ТО и уменьшить количество браков ремонтных работ на всех входящих в ее состав предприятиях.

В случае ремонта и техобслуживания сложного изделия осуществляют паспортизацию как каждого узла в отдельности, так и сложного технического изделия (СТИ) в целом. Паспортизацию функциональных узлов осуществляют в локальном сервере видовой группы путем формирования электронного протокола измерений и распечатки последнего. Паспортизацию сложного технического изделия осуществляют в ЭВМ путем формирования обобщенного электронного паспорта, содержащего сведения о всех составляющих изделие функциональных узлах.

Отслеживание выполнения ремонтных работ может быть осуществлено посредством наглядного представления технологического процесса ремонта в режиме реального времени, например, с использованием таблиц и/или графиков и/или мнемосхем.

Предпочтительным исполнением АПК является его специализация для одного вида объектов. Рабочие посты, входящие в состав АПК, специализируют по типовым группам внутри этого вида. Средства сопряжения с диагностируемым объектом при этом предпочтительно выполнить в виде набора соответствующих типу объекта приспособлений: кабелей, измерительных щупов, датчиков, клеммных реек и т.д. За счет оснащения рабочего поста специализированными средствами сопряжения с объектом достигается отлаженность и высокая скорость процессов измерения, следовательно, повышается оперативность диагностики, снижается ее трудоемкость.

В конкретном случае реализации АПК средства идентификации объекта могут быть выполнены в виде оптического сканера, позволяющего автоматически считывать идентификационные метки объектов - штрихкоды в локальный сервер.

Средства вывода информации локального сервера должны содержать по меньшей мере один принтер для распечатки протоколов измерений и штрихкодов.

Предпочтительным является выполнение измерительных и преобразующих модулей электронного блока на базе микропроцессоров, соединенных между собой с образованием распределенной системы сбора данных.

Целесообразным является размещение блока электроники и терминального модуля на одной вертикальной стойке, при этом с целью повышения эргономичности и удобства эксплуатации терминальный модуль может быть смонтирован на стойке посредством пантографа.

В конкретном случае реализации системы для контроля качества рабочая диспетчерская станция может быть реализована на базе персональной ЭВМ, прикладное программное обеспечение которой имеет графический интуитивно понятный пользовательский интерфейс и обеспечивает реализацию следующих функций: ввод информации, получение информации в электронном виде от локальных серверов, представление и просмотр информации в табличном и графическом видах, отражение информации в реальном времени, отображение информации на экране монитора в графическом виде и в виде мнемосхемы, отслеживание перемещения объектов, формирования и печати отчетов.

Предпочтительно оснащение диспетчерской станции дополнительным обзорным экраном с большой диагональю для отображения мнемосхемы технологического процесса ремонта, которая включает графические метки, отображающие место дислокации объекта на ремонтных позициях и его состояние.

Графические метки могут быть выполнены в виде цветовых индикаторов, отражающих информацию в режиме реального времени и изменяющих свой цвет при прохождении контрольных сроков выполнения работ.

Мнемосхема может быть выполнена с возможностью отображения информации в соответствии с реальной пространственной компоновкой каждого аппаратно-программного комплекса и/или системы в целом.

Краткое описание чертежей

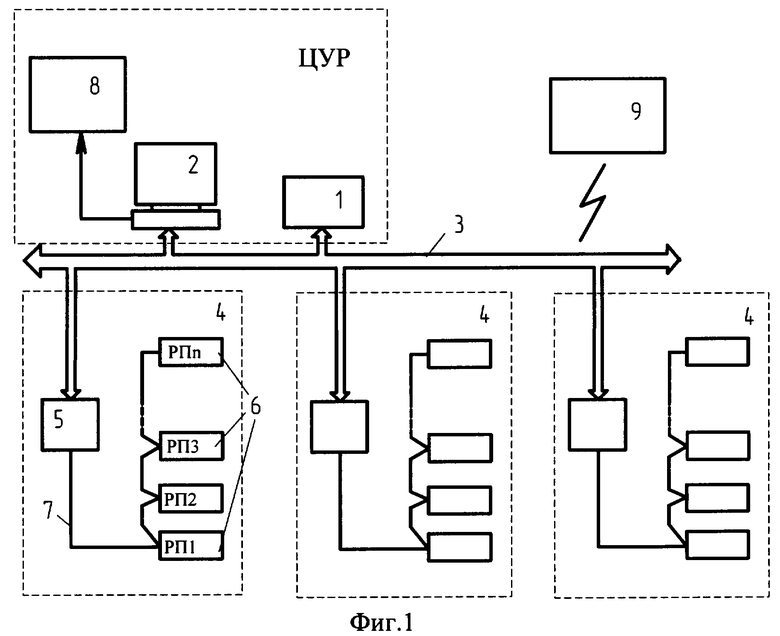

На фиг.1 приведена структурная схема системы для контроля качества ремонта и ТО.

На фиг.2 - структурная схема аппаратно-программного комплекса для диагностики.

Осуществление изобретения

Заявляемый способ ремонта и технического обслуживания был осуществлен посредством заявляемых системы для контроля качества и аппаратно-программного комплекса на базе ремонтного локомотивного депо, уже содержащего технические средства для ремонта локомотивов.

Для осуществления способа в депо была установлена система для контроля качества ремонта и технического обслуживания, представленная на фиг.1. Система состоит из центра управления ремонтом (сокращенно ЦУР), включающего комплексное серверное устройство 1, диспетчерскую рабочую станцию 2 и сетевые коммуникационные устройства, организующие каналы 3 двусторонней информационной связи, и из аппаратно-программных комплексов 4, каждый из которых предназначен для диагностики объектов определенного вида и включает локальный сервер 5, измерительное оборудование, скомплектованное в рабочие посты 6, связанные с упомянутым сервером 5 локальной магистралью 7 для обмена данными.

ЦУР реализован на базе стандартно выпускаемого оборудования и средств вычислительной техники, оснащенных специализированным программным обеспечением. Серверная часть ЦУРа (устройство 1) включает сервер баз данных (СУБД InterBase), системный ОРС-сервер SCADA-системы и файл-сервер для операций файлового обмена между различными программными компонентами ЦУР и комплексами 4. Диспетчерская станция 2 выполнена на базе персональной ЭВМ с прикладным программным обеспечением, необходимым для работы диспетчера по ремонту (включающим набор стандартных приложений «АСУТ-Т», «Журнал замечаний машиниста», «ГИД», приложение «Диспетчер», клиентский компонент SCADA-системы и приложения для визуализации различных мнемосхем). Станция 2 оснащена обзорным экраном 8 с большой диагональю для отображения мнемосхемы депо.

Сетевые коммуникационные устройства, включающие модемы, коммутаторы сетевых соединений и т.д., обеспечивают связь по сетевым протоколам между комплексным серверным устройством 1, рабочей диспетчерской станцией 2, локальными серверами 5 и рабочими станциями сторонних пользователей 9, среди которых может быть центральный диспетчерский пункт (сервер единой базы данных) отрасли.

Система может содержать любое количество аппаратно-программных комплексов 4, определенное производственной необходимостью. В конкретном случае для локомотивного ремонтного депо это могут быть: комплекс для диагностики электрических аппаратов тягового подвижного состава, комплекс для диагностики тормозных систем, комплекс для диагностики тяговых электродвигателей и т.д. АПК могут монтироваться в соответствующих виду объектов ремонтных подразделениях или независимо от них.

Структура АПК 4 также универсальна, т.е. позволяет работать с любым требуемым набором рабочих измерительных постов 6, исполнение и пространственное расположение которых определяется потребностями конкретного ремонтного производства. Например, АПК для диагностики электрических аппаратов включает следующие рабочие посты 6:

РП1 - пост контроля быстродействующих выключателей,

РП2 - пост контроля электромагнитных контакторов,

РП3 - пост контроля реле и панелей,

РП4 - пост контроля аппаратов защиты,

РП5 - пост контроля пусковых сопротивлений и т.д.

Все рабочие посты 6 соединены с локальным сервером 5 последовательно, при этом локальный сервер 5, на базе которого сформировано рабочее место мастера (далее РММ), всегда является крайним в этой цепочке. В память сервера 5 записаны: перечень рабочих постов, перечень исполнителей, сведения о диагностируемых объектах и их контролируемых параметрах, образующие его локальную базу данных.

РММ включает также монитор 10, клавиатуру 11 и принтер 12, соединенные с локальным сервером 5 (см. фиг.2). Конкретная реализация рабочего места мастера может быть осуществлена на базе ПК, системная конфигурация которого соответствует следующим требованиям: тип процессора - Pentium 4, Celeron, с тактовой частотой - не менее 1 ГГц, объемом оперативной памяти - не менее 128 Мб, операционной системой Windows XP Professional SP1, и размером дискового пространства - не менее 100 Мб.

В качестве локальной магистрали 7 для обмена данными может быть использована линия связи RS-485.

Рабочий пост 6 включает блок 13 электроники и терминальный модуль (или коротко - терминал) 14, закрепленные на опорной стойке 15. Блок 13 содержит размещенный в корпусе набор унифицированных микропроцессорных модулей 16, предназначенных для получения информации с первичных преобразователей и преобразования ее в цифровую форму, клеммную рейку 17 для подсоединения сетевых кабелей и разъемы 18 для подключения средств сопряжения с диагностируемым объектом, выполненных в виде специализированного набора 19 различных устройств: измерительных щупов, соединительных кабелей, датчиков и проч.

Терминальный модуль 14 содержит клавиатуру 20, алфавитно-цифровой дисплей 21 и разъемы 22 для подключения сканера штрихкода и 23 - для подключения электронного штангенциркуля. Подвеска терминала 14 смонтирована на стойке 15 посредством пантографа 24, регулирующего высоту расположения терминала. Терминал 14 предназначен для организации человеко-машинного интерфейса для управления работой поста 6. Диалог оператора (исполнителя) с рабочим постом 6 осуществляется путем выбора соответствующих пунктов меню, высвечивающихся на дисплее 21 терминала 14.

Способ ремонта и технического обслуживания осуществляется следующим образом.

Поступивший в депо на ремонт или техобслуживание локомотив регистрируется диспетчером рабочей станции 2 и устанавливается на одну из позиций ремонта, которая отображается на мнемосхеме депо на экране 8. Электрические аппараты и другие функциональные узлы демонтируются с локомотива, классифицируются по видам и типам и распределяются в соответствующие виду АПК 4, где сортируются уже по типам и устанавливаются на позициях проверки параметров, т.е. на соответствующих типу объекта рабочих постах 6.

Мастер на своем рабочем месте, используя локальную базу данных локального сервера 5, формирует уникальные штрихкоды для каждого подлежащего контролю объекта, при этом в штрихкод закладывают следующую информацию: серия локомотива, номер локомотива, депо приписки, вид аппарата, тип аппарата, уникальный порядковый номер аппарата. Штрихкоды распечатывают на принтере 12 и распределяют по рабочим постам 6, где его приклеивают на нетоковедуший элемент. Если объект (аппарат) попадает в ремонт повторно и уже содержит такой штрихкод, то повторного кодирования не требуется. Упомянутый штрихкод сохраняется на протяжении всей «жизни» объекта.

При помощи соответствующего устройства сопряжения 19, предназначенного для измерения конкретного параметра, подключают диагностируемый объект к разъему 18 блока 13. Осуществляют идентификацию объекта, для чего к разъему 22 терминала 14 подключают оптический сканер, в основном меню терминала 14 выбирают соответствующий пункт и считывают с объекта его штрихкод, при этом последний поступает в локальный сервер 5 и отражается на экране монитора 10 РММ и на дисплее 21 терминала 14.

Осуществляют идентификацию исполнителя, выполняющего измерения, для чего посредством клавиатуры 20 выбирают соответствующий пункт меню терминала 14 и вводят его табельный номер.

Сервер 5, расшифровав штрихкод, извлекает из своей памяти соответствующую объекту программу измерений параметров и данные о нормативных (предельных) значениях этих параметров и управляет процессом измерения, осуществляя опрос параметров по соответствующему алгоритму. Результаты измерений отражаются на дисплее 21 терминального модуля 14 и передаются в базу данных локального сервера 5 автоматически по мере их контроля, при условии, что аппарат был идентифицирован (при отсутствии сканирования штрихкода пост 6 работает в режиме тестера).

Локальный сервер 5 осуществляет качественную оценку контролируемого параметра (производит допусковый контроль) путем сравнения результата измерения с нормативными предельными значениями из локальной базы данных.

Таким образом, оператор-исполнитель осуществляет только установку объекта на стенде и его подключения. Снятие результатов измерений и их обработка осуществляются автоматически, что позволяет получить действительную, т.е. объективную точную информацию о параметрах того или иного узла и объективно оценить качество ремонта.

По завершении диагностики на экран 10 РММ выводится следующая информация: аббревиатура рабочего поста, фамилия и инициалы исполнителя, тип объекта, результаты измерений, реальное время проведения измерений. Эту информацию (или электронный протокол измерений) распечатывают на принтере 12 и вклеивают в паспорт объекта.

Специалист соответствующей области, например, мастер или инженер, по результатам диагностики осуществляет консультацию исполнителя, выдает рекомендации по устранению выявленных дефектов.

АПК позволяет производить входную диагностику, по результатам которой осуществляют ремонтные работы, при необходимости промежуточную диагностику и выходной контроль отремонтированного объекта.

Информация о текущем ремонте, сгруппированная в протоколе измерений автоматически с интервалом в одну минуту, передается по информационному каналу 3 из локальной базы сервера 5 в общую, т.е. в ЦУР, где она сохраняется и анализируется в комплексном серверном устройстве 1, а также может быть выведена на экран диспетчерской станции 2 по запросу диспетчера ремонта.

Дополнительная оценка технического состояния отремонтированного объекта путем его испытаний в режиме реальных нагрузок может быть осуществлена в том же АПК, где проводилась диагностика объекта. Для проведения испытаний под нагрузкой в этом АПК служит специализированный рабочий пост 6. Результаты испытаний снимаются автоматически аналогично вышеприведенному процессу диагностики. В другом конкретном случае реализации способа дополнительная оценка может быть осуществлена в специализированном АПК, при этом результаты испытаний принимает и обрабатывает уже сервер 5 упомянутого АПК, информация также передается в ЦУР.

На основании данных, полученных от локальных серверов 5, комплексное серверное устройство 1 осуществляет сначала качественную оценку результатов измерений, используя свою базу данных предельных значений, а затем количественный анализ выявленных в результате качественной оценки дефектов. По количеству выявленных дефектов по каждому объекту, фактическому времени нахождения объекта в ремонте, используя поступающие с места эксплуатации объекта в информационную базу ЦУРа сведения о поведении объекта в межремонтный период, устанавливают причины браков ремонтных работ, классифицируют их, прослеживают динамику и производят анализ причин увеличения их количества. Причинами такого увеличения, в соответствии с классификатором браков, содержащимся в памяти сервера 1, могут быть: брак комплектующих, некачественные материалы, человеческий фактор, нарушение технологии ремонта. Сгруппированная в едином электронном документе (протоколе измерений) информация позволяет легко и оперативно установить исполнителя работ и рабочий пост, где была произведена диагностика. В сервере 1 формируют соответствующие управляющие воздействия, направленные на устранение причин браков, которые передают по каналам информационной связи обратно на локальные серверы 5 групп.

Диспетчер по ремонту, используя программные приложения ПЭВМ 2, осуществляет контроль времени нахождения локомотива в ремонте и учет перемещения локомотивов по ремонтным позициям, которое отражается на экране ПЭВМ 2 в виде различных таблиц. Наличие обзорного экрана 8 позволяет диспетчеру ремонта одновременно работать с диалоговым приложением регистрации локомотивов и иметь перед собой мнемосхему депо с расположением локомотивов на ремонтных позициях или мнемосхему технологического процесса ремонта с дислокацией единиц объектов ремонта, отражающей данные, полученные от локальных серверов 5. Территориальное размещение графических меток на мнемосхемах в соответствии с реальным расположением ремонтных позиций и цехов и возможность цветного отображения информации значительно упрощает и облегчает работу диспетчера.

Полученная в итоге всесторонняя оценка технического состояния локомотива после ремонта позволяет гарантировать его надежность на весь межремонтный период, при этом значительно снижаются расходы на ремонт и техническое обслуживание, повышается коэффициент эксплуатационной надежности узлов (объектов ремонта), оптимизируется объем технического обслуживания и ремонтов.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ РЕМОНТА И ТЕХНИЧЕСКОГО ОБСЛУЖИВАНИЯ ЛОКОМОТИВОВ НА ПОЛИГОНЕ ОБРАЩЕНИЯ И СИСТЕМА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2014 |

|

RU2573536C1 |

| Аппаратно-программный комплекс для выбора средств технического ремонта и обслуживания оборудования в машиностроении | 2023 |

|

RU2813554C1 |

| Способ управления обслуживанием и ремонтом сложных технических объектов и система для его осуществления | 2020 |

|

RU2755373C1 |

| СПОСОБ ТЕХНИЧЕСКОГО ОБСЛУЖИВАНИЯ И ТЕКУЩЕГО РЕМОНТА ПОДВИЖНОГО СОСТАВА ЖЕЛЕЗНОДОРОЖНОГО ТРАНСПОРТА | 2012 |

|

RU2487023C1 |

| СПОСОБ УПРАВЛЕНИЯ РЕМОНТНЫМИ ВОЗДЕЙСТВИЯМИ НА УЗЛЫ И АГРЕГАТЫ АВТОТРАКТОРНОЙ ТЕХНИКИ | 2014 |

|

RU2582519C2 |

| Система технического диагностирования и мониторинга | 2019 |

|

RU2726387C1 |

| СПОСОБ КОНТРОЛЯ СОСТОЯНИЯ ТЕХНОЛОГИЧЕСКИХ ОБЪЕКТОВ (МОНИТОРИНГ СОСТОЯНИЯ) И АППАРАТНО-ПРОГРАММНЫЙ КОМПЛЕКС ДЛЯ ОСУЩЕСТВЛЕНИЯ ЭТОГО СПОСОБА | 2003 |

|

RU2260851C2 |

| СПОСОБ И СИСТЕМА ДЛЯ ДИАГНОСТИРОВАНИЯ ПРОМЫШЛЕННОГО ОБЪЕКТА | 2018 |

|

RU2707423C2 |

| СПОСОБ УПРАВЛЕНИЯ ОБСЛУЖИВАНИЕМ И РЕМОНТОМ ТЯГОВОГО ПОДВИЖНОГО СОСТАВА ЖЕЛЕЗНОДОРОЖНОГО ТРАНСПОРТА И СИСТЕМА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2013 |

|

RU2569216C2 |

| МНОГОФУНКЦИОНАЛЬНЫЙ ЦЕНТР ТЕХНИЧЕСКОГО ОБСЛУЖИВАНИЯ И РЕМОНТА (МЦТР) | 2013 |

|

RU2548693C1 |

Изобретение относится к области ремонта и технического обслуживания сложных технических изделий, например локомотивов, судов, самолетов. Согласно изобретению осуществляют поэтапный сбор информации о ремонтируемых объектах путем диагностики объектов каждой видовой группы с использованием измерительного оборудования, подключенного к локальному серверу, управляющему процессом измерения параметров предварительно идентифицированного объекта. Обеспечивают возможность электронной обработки результатов диагностики в двух уровнях: в локальном сервере видовой группы и в центральной ЭВМ, собирающей информацию от локальных серверов всех видовых групп. Возможность независимых оценок результатов диагностики, а значит и качества ремонтных работ, обеспечивают за счет оснащения и локального сервера каждой группы объектов и ЭВМ автономными базами данных. Аппаратно-программный комплекс включает средства идентификации объекта и исполнителя. Система для контроля качества ремонта и технического обслуживания выполнена с возможностью подключения к сети Internet и позволяет осуществить комплексный, оперативный и своевременный контроль качества ремонта и технического обслуживания. 3 н. и 22 з.п. ф-лы, 2 ил.

1. Способ ремонта и технического обслуживания, включающий классификацию и кодирование объектов, подлежащих ремонту и техническому обслуживанию, путем присвоения каждому объекту идентификационной метки, диагностику объекта путем измерения параметров, характеризующих его работоспособность, ремонтные работы по результатам диагностики, осуществляемые с использованием возможностей ЭВМ и ее программного обеспечения, управление процессами ремонта и технического обслуживания, накопление, централизованное хранение и наглядное представление сведений об объектах и их паспортизацию, а также контроль качества ремонта и технического обслуживания, включающий оценку технического состояния отремонтированного объекта путем его диагностики и качественной оценки результатов последней, учет, классификацию и количественный анализ выявленных качественной оценкой дефектов и отслеживание выполнения ремонтных работ, отличающийся тем, что диагностику объектов каждой видовой, согласно проведенной классификации, группы осуществляют с использованием специализированного измерительного оборудования, подключенного к локальному серверу, предварительно измерениям осуществляют идентификацию исполнителя и объекта путем считывания их идентификационных меток в локальный сервер, который управляет процессом измерения параметров идентифицированного объекта, результаты измерений по линии связи передают непосредственно с измерительного оборудования в локальный сервер, где формируют протокол измерений, содержащий сведения об объекте и исполнителе, результаты измерений и фактическое время их проведения, сгруппированную в протоколе информацию сохраняют в локальном сервере и передают по каналу информационной связи в ЭВМ, собирающую информацию от локальных серверов всех видовых групп, при этом качественную оценку результатов диагностики осуществляют в локальном сервере путем сравнения результатов измерений с нормативными значениями параметров, хранящимися в его памяти, и в ЭВМ путем сравнения результатов измерений с нормативными значениями параметров, хранящимися в памяти ЭВМ, выявленные в результате последней упомянутой оценки дефекты используют для количественного анализа, устанавливающего наличие и причины браков ремонтных работ, с учетом которых корректируют процесс ремонта путем передачи по каналам информационной связи управляющих воздействий от ЭВМ на локальные серверы групп.

2. Способ по п.1, отличающийся тем, что в качестве объектов используют составные части - функциональные узлы сложного технического изделия.

3. Способ по п.1, отличающийся тем, что в качестве идентификационной метки объекта используют уникальный штрихкод, который формируют в соответствующем локальном сервере.

4. Способ по п.1, отличающийся тем, что в качестве идентификационной метки исполнителя используют его табельный номер.

5. Способ по п.1, отличающийся тем, что проводят дополнительную оценку технического состояния отремонтированного объекта путем его испытаний в режиме реальных нагрузок, результаты испытаний передают в соответствующий локальный сервер, где осуществляют их качественную оценку, а затем в ЭВМ.

6. Способ по п.1, отличающийся тем, что количественный анализ производят, используя специализированные программы ЭВМ и содержащиеся в ее информационной базе классификатор браков, данные протоколов измерений и сведения о поведении объекта в межремонтный период.

7. Способ по п.1, отличающийся тем, что обеспечивают доступ к информационной базе ЭВМ сторонних пользователей посредством сети Internet.

8. Способ по п.2, отличающийся тем, что паспортизацию осуществляют каждого узла в отдельности и сложного технического изделия в целом.

9. Способ по п.1, отличающийся тем, что отслеживание выполнения ремонтных работ осуществляют посредством наглядного представления технологического процесса ремонта в режиме реального времени на экране ЭВМ.

10. Способ по п.9, отличающийся тем, что наглядное представление осуществляют посредством таблиц, и/или графиков, и/или мнемосхем.

11. Аппаратно-программный комплекс для диагностики объектов ремонта и технического обслуживания, содержащий локальный сервер со средствами ввода и вывода информации, с программным обеспечением, реализующим функции управления процессами измерения, сбора, хранения результатов измерений и их сравнения с нормативными значениями, и измерительное оборудование, связанное с упомянутым сервером локальной магистралью для обмена данными и содержащее измерительные и преобразующие модули и средства сопряжения с диагностируемым объектом, отличающийся тем, что измерительное оборудование скомпоновано в, по меньшей мере, два рабочих поста, каждый из которых содержит блок электроники, включающий измерительные и преобразующие модули и средства сопряжения с диагностируемым объектом, при этом каждый рабочий пост снабжен соединенным с соответствующим блоком электроники терминальным модулем, содержащим клавиатуру, алфавитно-цифровой дисплей и средства идентификации объекта, при этом локальный сервер оснащен локальной базой данных, содержащей перечень рабочих постов, перечень исполнителей, сведения о диагностируемых объектах и их контролируемых параметрах, а локальная магистраль для обмена данными выполнена в виде линии двусторонней связи, последовательно соединяющей рабочие посты и локальный сервер.

12. Комплекс по п.11, отличающийся тем, что он выполнен специализированным для объектов одного вида, а его рабочие посты выполнены специализированными по типовым группам внутри этого вида.

13. Комплекс по п.12, отличающийся тем, что средства сопряжения с диагностируемым объектом выполнены в виде набора соответствующих типу объекта кабелей, измерительных щупов, датчиков, клеммных реек.

14. Комплекс по п.11, отличающийся тем, что средства идентификации объекта выполнены в виде оптического сканера, подключенного к терминальному модулю.

15. Комплекс по п.11, отличающийся тем, что средства вывода информации локального сервера включают, по меньшей мере, один принтер для распечатки протоколов измерений и штрихкодов.

16. Комплекс по п.11, отличающийся тем, что измерительные и преобразующие модули выполнены на базе микропроцессоров и соединены между собой с образованием распределенной системы сбора данных.

17. Комплекс по п.11, отличающийся тем, что блок электроники и терминальный модуль смонтированы на вертикальной стойке.

18. Комплекс по п.17, отличающийся тем, что терминальный модуль смонтирован на вертикальной стойке посредством пантографа.

19. Комплекс по п.11, отличающийся тем, что локальный сервер вынесен в отдельное помещение.

20. Система для осуществления контроля качества ремонта и технического обслуживания способом по п.1, содержащая ЭВМ с соответствующим программным обеспечением и средства диагностики, отличающаяся тем, что средства диагностики выполнены в виде, по меньшей мере, одного аппаратно-программного комплекса по п.11, локальный сервер которого связан посредством канала двусторонней связи с упомянутой ЭВМ, выполненной в виде комплексного серверного устройства, включающего сервер для хранения баз данных, системный и файл-сервер, программное обеспечение которых обеспечивает двусторонний обмен данными с локальными серверами, накопление, качественную оценку и количественный анализ поступающей от локальных серверов информации с использованием сведений о предельных значениях контролируемых параметров объектов, которыми дополнены упомянутые базы данных, и рабочей диспетчерской станции, связанной с упомянутым комплексным серверным устройством.

21. Система по п.20, отличающаяся тем, что рабочая диспетчерская станция реализована на базе персональной ЭВМ, прикладное программное обеспечение которой имеет графический интуитивно понятный пользовательский интерфейс и обеспечивает реализацию следующих функций: ввод информации, получение информации в электронном виде от локальных серверов, представление и просмотр информации в табличном и графическом видах, отражение информации в реальном времени, отображение информации на экране монитора в графическом виде и в виде мнемосхемы, отслеживание перемещения объектов, формирования и печати отчетов.

22. Система по п.21, отличающаяся тем, что она выполнена с возможностью подключения сторонних пользователей через сеть Internet.

23. Система по п.21, отличающаяся тем, что диспетчерская станция дополнительно содержит обзорный экран для отображения мнемосхемы технологического процесса ремонта с графическими метками, отображающими место дислокации объекта на ремонтных позициях и его состояние.

24. Система по п.23, отличающаяся тем, что графические метки выполнены в виде цветовых индикаторов, отражающих информацию в режиме реального времени и изменяющих свой цвет при прохождении контрольных сроков выполнения работ.

25. Система по п.23, отличающаяся тем, что мнемосхема выполнена с возможностью отображения информации в соответствии с реальной пространственной компоновкой каждого аппаратно-программного комплекса и/или системы в целом.

| US 5923834 А, 13.07.1999 | |||

| КОМПЛЕКСНАЯ СИСТЕМА ДЛЯ КОНТРОЛЯ ЗА СОСТОЯНИЕМ ИЗДЕЛИЯ ИЗ УДАЛЕННОГО ПУНКТА | 2002 |

|

RU2282940C2 |

| АВТОМАТИЗИРОВАННЫЙ КОМПЛЕКС КОНТРОЛЯ И ДИАГНОСТИКИ (ВАРИАНТЫ) | 2003 |

|

RU2257604C2 |

| RU 2005110983 А, 20.10.2006 | |||

| RU 93015340 А, 27.01.1997 | |||

| СПОСОБ ПОСТРОЕНИЯ МНОГОПАРАМЕТРИЧЕСКИХ ЦИФРОВЫХ МОДЕЛЕЙ СТРОИТЕЛЬНЫХ ОБЪЕКТОВ, АНАЛИЗА И МОДЕЛИРОВАНИЯ ИХ СОСТОЯНИЯ (ВАРИАНТЫ) | 2001 |

|

RU2177144C1 |

| US 6842709 А, 11.01.2005 | |||

| Пломбировальные щипцы | 1923 |

|

SU2006A1 |

| US 2006271380, 30.11.2006 | |||

| Способ и приспособление для нагревания хлебопекарных камер | 1923 |

|

SU2003A1 |

Авторы

Даты

2009-05-27—Публикация

2007-01-26—Подача