Изобретение относится к области строительных материалов и может использоваться при производстве быстротвердеющей строительной смеси, содержащей электросталеплавильный шлак, для использования при ремонтных и восстановительных работах.

Многие виды промышленных отходов по своему химическому составу и свойствам близки к природному сырью, используемому в строительной индустрии. Примером таких многотоннажных отходов могут служить металлургические электросталеплавильные шлаки (ЭСШ).

Доменные металлургические шлаки давно используются в производстве строительных материалов в качестве компонента шлакопортландцемента в то время, как применение сталеплавильных шлаков имеет гораздо меньшие масштабы, что связано, прежде всего, с неоднородностью состава, непостоянством их физико-механических свойств и склонностью к силикатному распаду.

Химический и минеральный состав шлаков в зависимости от состава пустой породы руды, топлива, вида выплавляемого металла и особенностей металлургического процесса, условий сжигания топлива и, наконец, условий охлаждения колеблется в широких пределах [Хаматова А.Р., Хохряков О.В. Электросталеплавильный шлак ОАО «Ижсталь» для цементов низкой водопотребности и бетонов на их основе // Известия КГАСУ. – 2016. – №2 (36). – С. 221-227]. Многие разновидности металлургических шлаков по химическому составу приближаются к портландцементу и глиноземистому цементу.

В настоящее время сталеплавильные шлаки подвергаются грубому дроблению с целью извлечения стального скрапа. Металл, выделенный из скрапа посредством магнитной сепарации, возвращается в основный цикл производства, а из оставшихся отходов после дробления получают фракционированный щебень, который используется в дорожном строительстве при отсыпке дорог [Хаматова А.Р., Хохряков О.В. Оценка эффективности применения электросталеплавильного металлургического шлака ОАО «Ижсталь» (г. Ижевск) в качестве наполнителя для цементов низкой водопотребности // Теория и практика повышения эффективности строительных материалов: Материалы X Международной конференции молодых учёных - Пенза, 2015].

Высокая активность исследуемых шлаков делает их прекрасным сырьем для производства цементных вяжущих. Способность к расширению и самоуплотнению позволяет применять шлаки в качестве компонента безусадочных ремонтных и гидроизоляционных смесей.

Известна строительная смесь на основе металлургического шлака, по патенту RU 2320595 (выбран в качестве прототипа), содержащая цементный клинкер, гипс, золу ТЭС, доменный шлак и дополнительно известь при следующем соотношении компонентов, мас.%: цементный клинкер 22-26, гипс 1-2, зола ТЭС 6-13, доменный шлак 54-62, известь 6-8.

Ее недостатком является продолжительный срок схватывания, что делает невозможным ее использование при срочных аварийных работах. Кроме того, смесь характеризуется низкой прочностью вяжущего.

Технической задачей настоящего изобретения является уменьшение срока схватывания и повышение прочности затвердевшей смеси.

Технический результат достигается в быстротвердеющей строительной смеси (далее - БСМ), содержащей массовые проценты компонентов: портландцемент - 55-65%; сталеплавильный шлак - 25-30%; гипс - 10-15%. БСМ изготовлена путем совместного помола компонентов до удельной поверхности 6770 см2/г. В качестве сталеплавильного шлака используется электросталеплавильный шлак, выдержанный в течение 6-8 месяцев в нормальных условиях (иначе, стабилизированный электросталеплавильный шлак), подвергнутый, перед введением в смесь, помолу до удельной поверхности 5200 см2/г. Под быстротвердеющей строительной смесью здесь понимается смесь, характеризующаяся временем схватывания до 10 минут.

Изобретение поясняется чертежами:

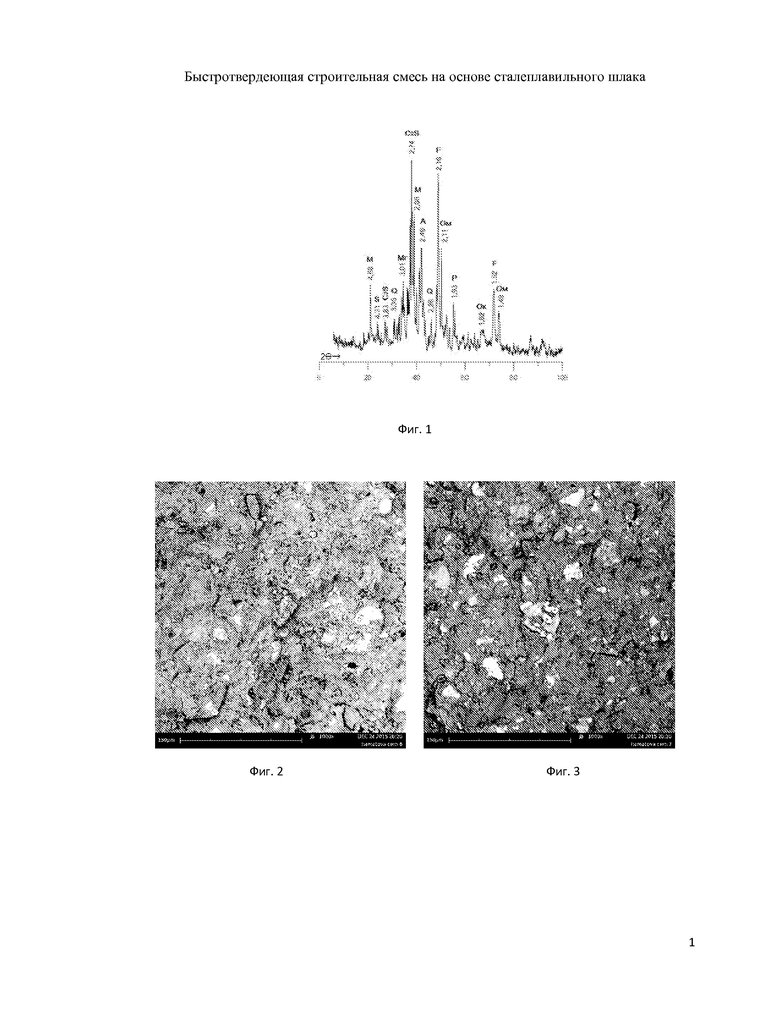

Фиг. 1. Рентгенограмма ЭСШ:M – майенит (12CaO·7Al2O3); S – метасиликат кальция – волластонит (CaO·SiO2); C2S – белит (2CaO·SiO2); Q – кремнезем (SiO2); Mг – магнетит (Fe3O4); А – однокальциевый алюминат (CaO·Al2O3); F – вюстит (FeO); Ом – периклаз (MgO); Р – портландит (Ca(OH)2); Ок – негашеная известь (CaO).

Фиг. 2. Микроструктура цементного образца, изготовленного из портландцемента ЦЕМ I 42,5 Б производства ЗАО «Ульяновскцемент», в 1000-кратном увеличении.

Фиг. 3. Микроструктура образца цементной композиции, включающей электросталеплавильный шлак (28% от массы сухой смеси) и строительный гипс (12%) при 1000-кратном увеличении.

Фиг. 4. ИК-спектр цементного образца, изготовленного из портландцемента ЦЕМ I 42,5 Б производства ЗАО «Ульяновскцемент» в возрасте 1 сут.

Фиг. 5. ИК-спектр образца цементной композиции, включающей электросталеплавильный шлак (28% от массы сухой смеси) и строительный гипс (12%) в возрасте 1 сут.

Фиг. 6. ИК-спектр цементного образца, изготовленного из портландцемента ЦЕМ I 42,5 Б производства ЗАО «Ульяновскцемент» в возрасте 28 сут

Фиг. 7. ИК-спектр образца цементной композиции, включающей электросталеплавильный шлак (28% от массы сухой смеси) и строительный гипс (12%) в возрасте 28 сут.

Сухая БСМ изготовлена путем кратковременного (в течение 2 мин) совместного помола до удельной поверхности 6770 см2/г следующих компонентов (указаны % от массы сухой смеси): портландцемент (ЦЕМ I 42,5 Б производства ЗАО «Ульяновскцемент», г. Новоульяновск, Россия) - 55-65%; электросталеплавильный шлак - 25-30%; гипс (строительный Г-4БII ООО «Прикамская гипсовая компания», г. Пермь, Россия) - 10-15%.

Помол осуществляется с помощью вибрационно-шаровой мельницы с мощностью двигателя, например 3 кВт, и объемом помольной камеры 10 л. Исходя из принципов механоактивации, при совместном помоле достигается повышение активности и других строительно-технических свойств БСМ, за счет сочетания тонкого помола цементных зерен и сталеплавильного шлака (далее - шлак), а также повышения однородности смеси [Болдырев В.В. Механохимия и механическая активация твердых веществ // Успехи химии, №75(3), 2006. – С. 203–216, Траутваин А.И. Особенности механоактивированных минеральных порошков / Траутваин А.И., Ядыкина В.В., Гридчин А.М. // Строительные материалы, №11, 2011. – С. 32-34].

Для исследуемого шлака (ОАО «Ижсталь», г.Ижевск) наиболее характерными являются силикатный и железистый распады. Подверженность данного шлака распаду не позволяет применять его сразу после охлаждения. Поэтому используется стабилизированный шлак, выдержанный в течение 6-8 месяцев в нормальных условиях до получения устойчивой структуры. Ускорению распада также способствовали дробление и последующий помол шлака непосредственно перед введением в БСМ. Ввиду низкой размолоспособности шлака, перед введением в состав БСМ, он подвергался дополнительному помолу до удельной поверхности 5200 г/см3. Характеристика шлака приведена в таблице 1.

Таблица 1. Характеристика электросталеплавильного шлака ОАО «Ижсталь»

- до дробления

- после дробления

1460

1510

- до помола

- после помола (в течение 10 мин)

1448

5200

Предварительно была определена гидравлическая активность молотого стабилизированного шлака и было установлено, что в 28-суточном возрасте его прочность составляет не более 3 МПа (см. табл. 1). Выполнена оценка минералогического состава ЭСШ с помощью рентгенофазового анализа (фиг. 1). Полученные данные свидетельствуют о преобладании в структуре затвердевшего шлака кристаллических фаз при минимальном содержании стекловидных образований. Преобладающими минералами являются майенит, периклаз, белит, портландит. Часть минералов способна реагировать с водой с образованием гидратных соединений, таких как CSH, Ca(OH)2 и др., что, вероятно, положительно отразилось на гидравлической активности ЭСШ, а также оказало благотворное влияние на набор прочности при совместной работе портландцемента и шлака в составе БСМ.

Физико-механические характеристики БСМ были определены на образцах-кубиках с размером ребра 2 см. Технические характеристики полученной смеси (см. табл. 2) приведены в сравнении со строительными смесями «ГИДРОПАКОЛЬ-стоп» ООО «Гидроинтехплюс» (Россия) (http://gidropakol-russia.ru/media/pdf/gidropakol-stop.pdf?download) и «Пенеплаг» (ТУ 5745-001-77921756-200) производства ГК «Пенетрон-Россия», в состав которых входят химические модификаторы (в настоящем изобретении используется шлак в качестве минерального модификатора). Особенностью шлака в составе исследуемой композиции является существенное ускорение схватывания цементного теста.

Таблица 2. Технические характеристики БСМ, полученной с использованием шлака

п/п

изм.

(В/Т=0,30)

(В/Т=0,20)

- начало

- конец

1

3,5

1

4

1

3

Как видно из таблицы 2 по физико-механическим характеристикам, БСМ превосходит по многим параметрам производственные аналоги. Так, например, сухую строительную смесь «Пенеплаг» производства группы компаний «Пенетрон-Россия» БСМ превосходит по прочности после 28-ми суток нормального твердения более чем в 4 раза. Отметим, что интенсивный набор прочности камня протекает в первые 7 суток, к 28-м суткам процессы гидратации значительно замедляются, что объясняется тонким помолом компонентов смеси.

Для понимания процессов, протекающих в структуре цементного камня БСМ, были выполнены микроскопические исследования проб, отобранных после испытания образцов БСМ на основе шлака. Результаты представлены в виде микроструктуры поверхностей свежих сколов проб образцов.

При сравнении с микроструктурой образца, изготовленного из портландцемента (фиг. 2), отмечено, что для БСМ, включающей электросталеплавильный шлак (фиг.3), характерна более однородная структура цементного камня, в то время как для цементного образца характерна дискретная рыхлая структура, состоящая преимущественно из пластинчатых и чешуйчатых новообразований, что характерно для такого минерала, как портландит (Ca(OH)2), а также для гидросиликатов кальция.

По ИК-спектрам хорошо прослеживается минералогический состав негидратированного цемента (фиг. 4): основной минерал – алит C3S: валентные колебания Si-O связей – интенсивные полосы поглощения 981,77 см-1; 875,68 см-1 и колебания CaO – 472,56 см-1; трехкальциевый алюминат C3A (валентные колебания Al-O-Si связей) – полосы поглощения в области 1112-1114 см-1.

В сравнении спектров цементного камня на основе ЦЕМ I 42,5 Б (фиг. 4, 6) и БСМ (фиг. 5, 7), после 1 суток и после 28-суточного твердения отчетливо видны следы прохождения процесса гидратации с образованием его основных продуктов: в области валентных колебаний OH-групп возрастает интенсивность полос поглощения портландита 3640 см-1; растет интенсивность колебаний адсорбционной воды при 1654,92 см-1 и Ca(OH)2 при 1473,62 см-1; 1458,18 см-1. Наблюдаются полосы поглощения при 3421,72 см-1, характерные для колебаний OH-групп, участвующих в образовании водородных связей. Увеличение интенсивности полос поглощения в области 1116,78 см-1 оценивается как косвенное доказательство образования гидроалюминатов кальция.

При сравнении ИК-спектров после 1 суток (фиг. 4, 5) твердения видно, что значительно возрастает интенсивность полос поглощения, характерных для колебаний OH-групп в образце БСМ. Это свидетельствует об активных реакциях гидратации, превосходящих своей интенсивностью реакции в образце контрольного состава, и, как следствие, быстрому схватыванию раствора. Однако к 28-м суткам ситуация меняется и интенсивность возрастания водородных связей в контрольном составе преобладает (фиг. 6, 7). Это свидетельствует о том, что процессы гидратации в БСМ протекают наиболее интенсивно в первые сутки твердения и значительно замедляются к 28-м суткам, так как частицы вяжущего успевают полностью прореагировать с водой.

Прочность на сжатие раствора, полученного из БСМ, после 28-ми суток твердения - 66,8 МПа, причем, после 7-х суток (66,4 МПа) набора прочности уже практически не происходит. Использование стабилизированного шлака приводит к тому, что раствор БСМ уже не способен к расширению, поскольку уже произошли реакции известкового и силикатного распадов. БСМ позволяет оперативно провести ремонтные работы по устранению течей, например, в бетонных и каменных колодцах, поскольку раствор начинает твердеть уже через 3-5 минут, использование заполнителей (например, песка) не требуется.

При повышении содержания шлака в БСМ более 30% начинается резкое снижение прочности, поскольку в виде вяжущего компонента в композиции выступает в первую очередь портландцемент, содержание которого в этом случае уменьшится. Гипс вводился для образования эттрингита, что является необходимым условием, т.к. он представляет собой минерал гидросульфоалюминат кальция трехсульфатной формы. Электросталеплавильный шлак обладает собственной гидравлической активностью, его минералогический состав близок к составу портландцемента, что позволяет успешно сочетать их в качестве компонентов быстротвердеющих композиций. Введение шлака ОАО «Ижсталь» в цементную систему в количестве 25-30% (от массы сухой смеси) в сочетании со строительным гипсом приводит к ускорению сроков схватывания быстротвердеющей композиции. Микроструктура затвердевшего раствора БСМ более однородная и плотная в сравнении с портландцементным камнем. Способность к расширению и самоуплотнению БСМ позволяет успешно применять сталеплавильные шлаки в качестве компонента безусадочных ремонтных и гидроизоляционных смесей.

Результаты исследований позволяют говорить о том, что БСМ можно использовать при аварийных ремонтных работах для остановки активных течей в бетонных, каменных и кирпичных конструкциях. БСМ способствует снижению экологической нагрузки на окружающую среду в местах отвала электросталеплавильного шлака.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения малоклинкерного гидравлического вяжущего на основе металлургических шлаков для изготовления закладочных смесей | 2020 |

|

RU2753802C1 |

| ВЯЖУЩЕЕ | 2000 |

|

RU2186043C2 |

| КОМПОЗИЦИОННОЕ ГИДРАВЛИЧЕСКОЕ ШЛАКОВОЕ ВЯЖУЩЕЕ | 2024 |

|

RU2837166C1 |

| ВЯЖУЩЕЕ БЕСКЛИНКЕРНОЕ | 2010 |

|

RU2430043C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПЛАСТИФИЦИРОВАННЫХ ПОРТЛАНДЦЕМЕНТОВ | 1997 |

|

RU2094404C1 |

| Сухая смесь для выравнивания палуб судов | 2018 |

|

RU2689959C1 |

| СПОСОБ УТИЛИЗАЦИИ ФТОРАНГИДРИТА | 2010 |

|

RU2440940C2 |

| СУЛЬФАТНО-ШЛАКОВОЕ ВЯЖУЩЕЕ | 2006 |

|

RU2340577C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЗОЛОПОРТЛАНДЦЕМЕНТА ИЗ ВЫСОКОКАЛЬЦИЕВОЙ ЗОЛЫ ТЕПЛОВЫХ ЭЛЕКТРОСТАНЦИЙ | 2007 |

|

RU2376253C2 |

| ПОРТЛАНДЦЕМЕНТ | 2010 |

|

RU2460699C1 |

Быстротвердеющая строительная смесь на основе сталеплавильного шлака предназначена для ремонтных и восстановительных работ. Достигаемый технический результат - уменьшение срока схватывания и повышение прочности затвердевшей смеси. Быстротвердеющая строительная смесь содержит массовые проценты компонентов: портландцемент - 55-65%; сталеплавильный шлак - 25-30%; гипс - 10-15%. В качестве сталеплавильного шлака используется электросталеплавильный шлак, выдержанный в течение 6-8 месяцев в нормальных условиях (иначе, стабилизированный электросталеплавильный шлак), подвергнутый, перед введением в смесь, помолу до удельной поверхности 5200 см2/г. Смесь изготовлена путем совместного помола компонентов до удельной поверхности 6770 см2/г. 1 з.п. ф-лы, 7 ил., 2 табл.

1. Быстротвердеющая строительная смесь, содержащая массовые проценты компонентов:

- портландцемент - 55-65%;

- сталеплавильный шлак - 25-30%;

- гипс - 10-15%;

изготовленная путем совместного помола компонентов с использованием сталеплавильного шлака, выдержанного в течение 6-8 месяцев в нормальных условиях, подвергнутого, перед введением в смесь, помолу до удельной поверхности 5200 см2/г.

2. Быстротвердеющая строительная смесь по п. 1, характеризующаяся тем, что изготовлена путем совместного помола компонентов до удельной поверхности 6770 см2/г.

| JP2000044320 A, 15.02.2000 | |||

| СУЛЬФАТНО-ШЛАКОВОЕ ВЯЖУЩЕЕ | 2006 |

|

RU2340577C2 |

| СПОСОБ ПРОИЗВОДСТВА ПОРТЛАНДЦЕМЕНТНОГО КЛИНКЕРА ИЗ ПРОМЫШЛЕННЫХ ОТХОДОВ | 2007 |

|

RU2347764C2 |

| Вяжущее для приготовления строительных растворов и бетонов | 1988 |

|

SU1537657A1 |

| СПОСОБ СОЗДАНИЯ КРИСТАЛЛИЧЕСКИХ СТРУКТУР ДИФЕНИЛАЛАНИНА ЗАДАННОЙ ГЕОМЕТРИИ | 2023 |

|

RU2832706C1 |

| CN102249571 A, 23.11.2011. | |||

Авторы

Даты

2018-03-13—Публикация

2017-02-27—Подача