Изобретение относится к деревообрабатывающей промышленности и может быть использовано преимущественно для продольной распиловки бревен на доски, заготовки для брусьев, брусья и т.д.

В деревообрабатывающей промышленности для получения досок и брусьев из бревен известны самые распространенные устройства, такие как установки Р-63 различных модификаций с пилорамой, включающей пильные полотна в качестве пильных устройств.

Менее распространены в производственной практике, но известны из источников информации дископильные, ленточнопильные станки и цепные пилы.

Наряду с достоинствами каждого из перечисленных устройств, имеются и недостатки.

Так, недостатками устройств с пильными полотнами являются инерционность движения массивных частей пилорамы с остановками и изменениями направления при возвратно-поступательных перемещениях, металлоемкость и крупногабаритность конструкции, большие капитальные и энергозатраты, весьма ограниченная транспортабельность, большие динамические нагрузки и износ трущихся узлов, весьма высокий уровень вибрации и шума.

Создание лесопильной рамы с коленвальным устройством [2] уменьшает несколько некоторые недостатки лесопильных рам, но вносит одновременно существенное усложнение конструкции.

Многопильные дисковые станки при распиловке бревен (особенно толстых) требуют диски пил больших диаметров. Диаметр пильного диска должен быть больше диаметра бревна в два с лишним раза. Большая протяженность линии пропила, направленного по окружности диска и наклонно к бревну [3]. Это приводит к увеличению контактной поверхности пильного диска с распиливаемой древесиной, к увеличению трения, перегреву диска, усилению вращающего момента на приводном валу и повышению энергозатрат.

Цепные пилы одиночного продольного пиления [4] имеют тот недостаток, что малопроизводительны, поскольку для распила бревна на доски потребуется несколько проходов. Недостаточна технологичность в этом случае: затруднительно обеспечение параллельности пропилов и заданной толщины по длине и ширине получаемых досок, высоки трудовые и энергозатраты. Наиболее близким по техническому сходству и достигаемому результату (согласно имеющейся у нас информации) является многопильный ленточный станок [5].

Но он имеет также существенные недостатки:

а) сложность конструкции из-за затруднительности расположения пильных лент на одном валу, ступенчатости расположения режущих ветвей и т.д.

б) затруднительность переналадки на заданную толщину получаемых досок;

в) большие габаритные размеры;

г) высокие капитальные и эксплуатационные затраты; эксплуатационные затраты высоки по причине частых поломок ленточных пил и необходимости их замены через считанные часы работы; поломка пил происходит из-за многократных изгибов на шкивах и усталости металла по причине перегрева;

д) невысокая транспортабельность станка и недостаточная технологичность в работе.

Задачей, решаемой заявляемым устройством, является упрощение конструкции и переналадки на заданный размер получаемых заготовок, уменьшение его габаритных размеров и массы, снижение капитальных и эксплуатационных затрат, повышение технологичности и мобильности при переустановке его на новой рабочей площадке.

Эта задача решается тем, что многопильный деревообрабатывающий станок, включающий корпус, пильные устройства с приводом и закрепленные на корпусе узлы подающего механизма, выполнен так, что пильные устройства состоят из двух и более цепных пил с направляющими шинами, для выполнения роли ведущих звездочек которых установлен единый шлицевой вал аналогичного профиля, соединенный с приводом муфтой плавного включения, при этом направляющие шины связаны с ведущим валом только цепными пилами, а на противоположных концах шин закреплены на осях ролики с цилиндрической внешней поверхностью для скольжения по ним зацепных выступов пил, а скругленные кромки щечек этих концов шин - для прохождения цепных звеньев пил, при этом за оси дисков шины подтянуты пружинами к поперечине в сторону натяжения цепей пил, причем концевые участки шин зафиксированы двумя направляющими осями, пропущенными через щелевидные отверстия шин, при этом между шинами на осях установлены сменные разделительные втулки для придания шинам поперечной устойчивости, а в зонах отверстий вставлены шарнирные втулки длиной больше толщины шин для возможности перемещения шин в продольном направлении, причем узлы подающего механизма состоят из двух расположенных по обе стороны пил подводящих барабанов, каждый из которых состоит из установленных на одном валу двух ступенчато сужающихся в сторону середины половин, между которыми установлена сменная промежуточная втулка, а с наружных сторон - сжимающие пружины, при этом в выступающих угловых частях барабанов выполнены шипы, причем каждая шина у торца со стороны ведущего вала снабжена с обеих сторон двумя парами дополнительных направляющих для пил, при этом ведущий вал пил расположен внизу, а противоположные концы пил вверху, причем пилы в плоскости их расположения установлены под углом ±30o относительно вертикальной оси ведущего вала пил, ведущий вал пил, направляющие оси шин и поперечина для зацепки концов пружин натяжения пил закреплены в боковинах П-образной поворотной полурамы, с последующей фиксацией с корпусом станка, причем ось поворота полурамы выполнена соосно с осью ведущего вала пил, при этом привод ведущего вала пил снабжен муфтой, отключающей ведущий вал в случаях перегрузки при аварийных ситуациях, причем привод подающего механизма выполнен реверсивным.

Новизна и изобретательский уровень заявляемого технического решения обосновываются тем, что признаков, аналогичных отличительным признакам или совокупности предлагаемых признаков, не обнаружено ни в одном из опубликованных источников информации, рассмотренных нами при проверке новизны на известных нам промышленных производствах.

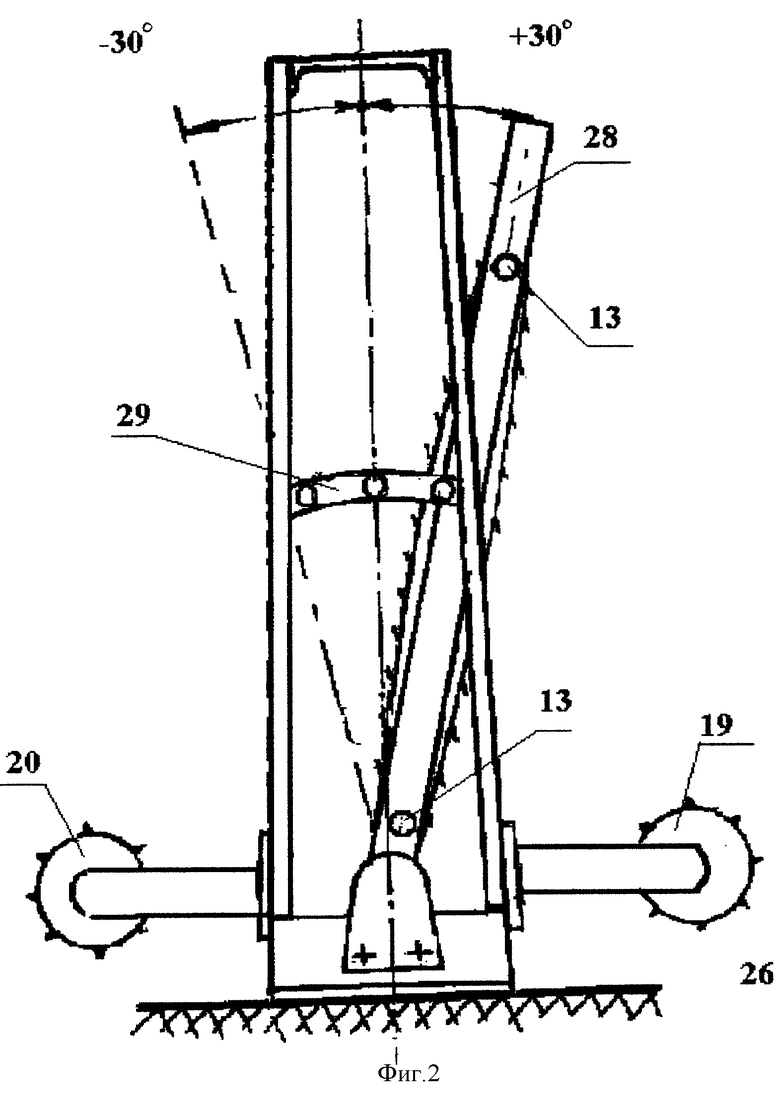

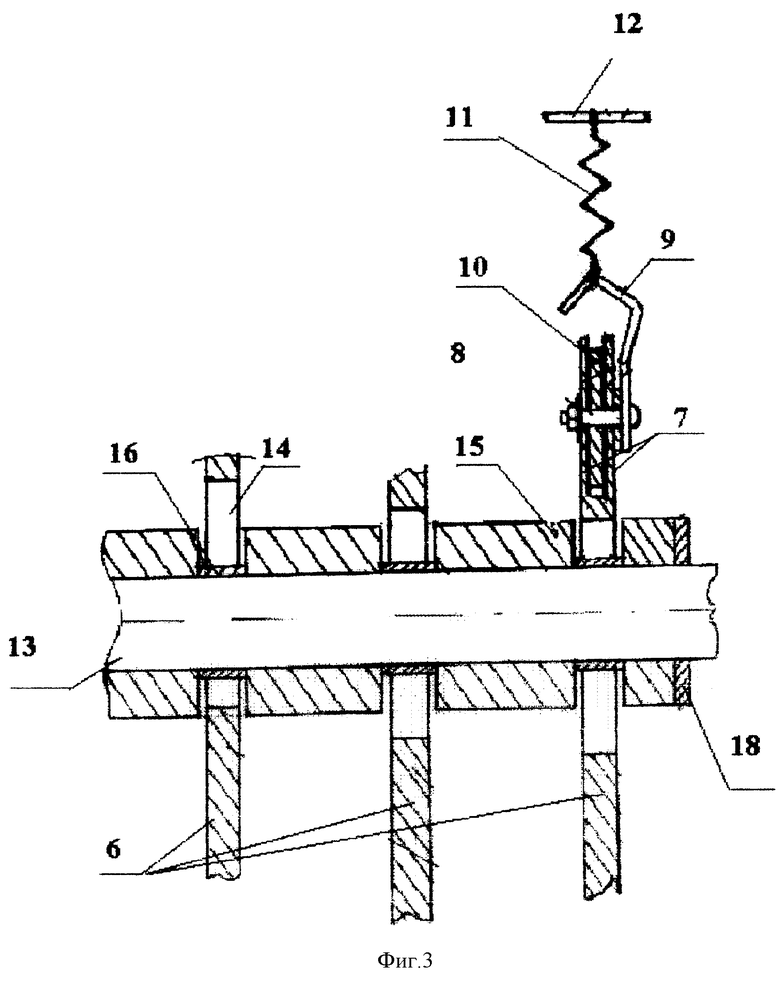

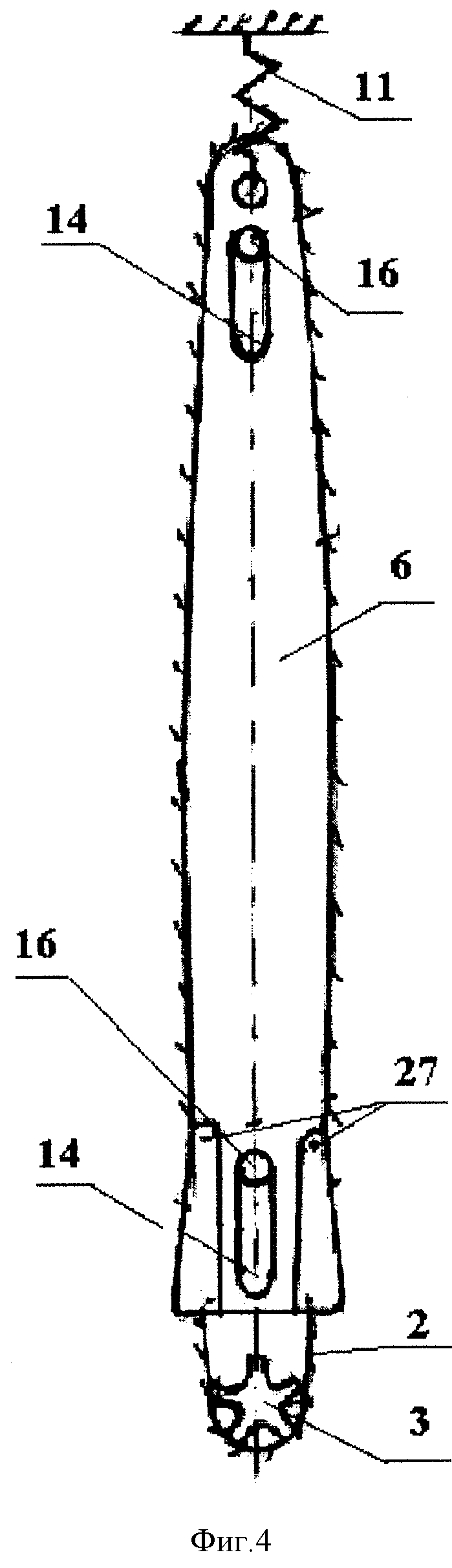

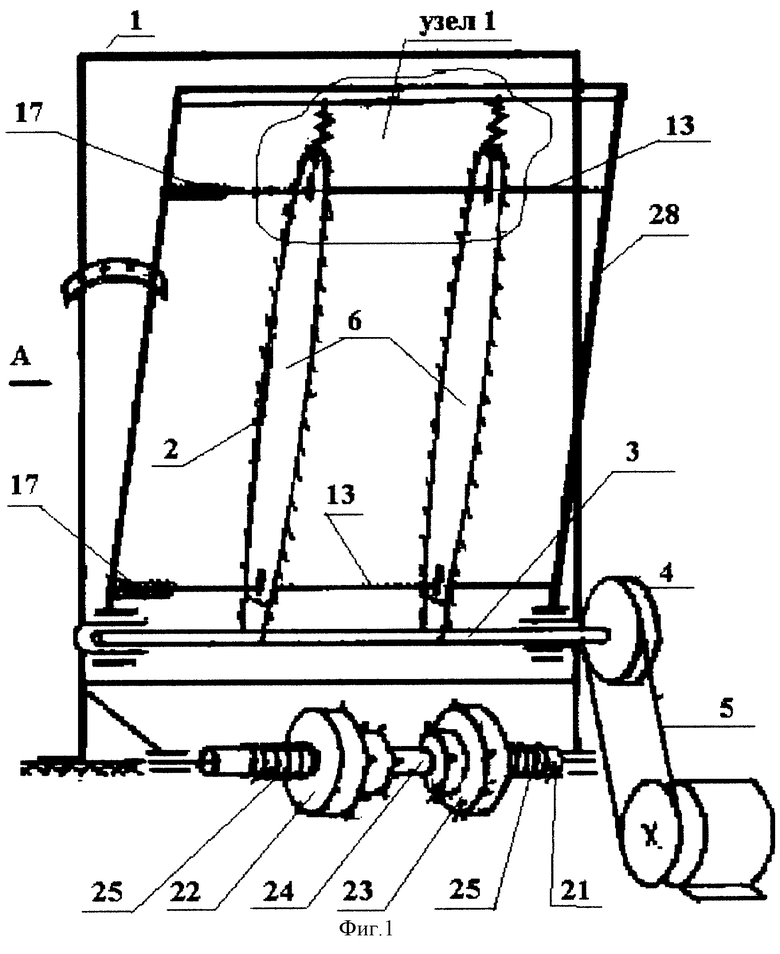

Заявляемый многопильный станок в одном из вариантов конкретного осуществления изображен на прилагаемых чертежах, где на фиг.1 условно схематически показан общий вид станка; на фиг.2 - вид слева (вид А) с изображением собственно станка и закрепленных на его корпусе узлов подающего механизма; на фиг.3 - узел I (увеличено); на фиг.4 - пильная шина в сборе.

Станок содержит корпус 1, цепные пилы 2, приводимые в движение единым шлицевым валом 3, соединенным посредством муфты плавного включения 4 с приводом 5. При этом направляющие шины 6 цепных пил связаны со шлицевым валом только цепными пилами. Противоположные концы шин раздвоены на щечки 7, в которых закреплены с помощью осей 8 со скобками 9 ролики 10 с цилиндрическими внешними поверхностями для скольжения по ним зацепных выступов, расположенных по продольной оси пил, а скругленные кромки щечек этих концов шин - для прохождения цепных звеньев пил. За оси 8 со скобками 9 шины подтянуты пружинами 11 к поперечине 12 в сторону натяжения цепей пил. Концевые участки шин зафиксированы двумя направляющими осями 13, пропущенными через щелевидные отверстия 14 шин. На направляющих осях имеются разделительные втулки 15, шарнирные втулки 16, пружины 17 и упорные шайбы 18. Шарнирные втулки расположены в щелевидных отверстиях. Длина их на 0,01-0,09 больше толщины шинок, а разделительные втулки по обе стороны шин имеют наружный диаметр на 0,2-0,9 больше узкого размера щелевидных отверстий шин. Это позволяет установить зазор между пилами для получения заготовок заданной толщины и обеспечить возможность ограниченного продольного перемещения шин в пределах щелевидных отверстий в процессе работы, а также одновременно придать устойчивость от колебаний шин в поперечном направлении.

Станок также снабжен узлами подающего механизма, состоящими из двух приводных барабанов: подающего 19 и приемного 20, расположенных по обе стороны пил. Каждый из этих барабанов состоит из установленных на одной оси 21 двух ступенчато сужающихся в сторону середины половин: левой (по чертежу) 22 и правой 23, между которыми расположена сменная промежуточная втулка 24, а с наружных сторон - сжимающие пружины 25. На выступающих ступенях барабана выполнены шипы 26. На шинах со стороны ведущего шлицевого вала с наружных сторон закреплены дополнительные направляющие 27 (фиг.4). Для наклона пил имеется направляющая поворотная полурама 28. Ось поворота полурамы (фиг.2) совмещена с ведущим приводным шлицевым валом.

Узел 29 служит для фиксации полурамы с корпусом станка в заданном (по наклону) положении.

Выполнение ведущего вала цепных пил без звездочек, но со шлицами сечением, аналогичным сечению звездочек, создает ряд значительных преимуществ:

а) весьма существенно упрощается конструкция ведущего узла, исключаются необходимость изготовления, ремонта, монтажа, демонтажа звездочек;

б) возможность менять расположение пил произвольно на протяжении всей рабочей зоны вала, что упрощает переналадку, позволяет полнее использовать рабочую зону по возможности до максимального износа, повышая в целом долговечность ведущего узла;

в) такая конструкция шлицевого вала позволяет установить минимальный зазор между пилами и минимальную толщину получаемых заготовок.

Дополнительные направляющие 27 на наружных концевых участках шин 6 со стороны шлицевого вала 3 будут предотвращать возможные выскальзывания цепных пил из пазов шин и снятие их с шин, поскольку между шиной и валом здесь имеется зазор.

Вертикальное и наклонное расположение пил с нижним расположением ведущего шлицевого вала, когда при этом пилящая ветвь цепной пилы перемещается сверху вниз, целесообразно по ряду обстоятельств:

а) благоприятно взаимодействуют с подающим и приемным барабанами, создавая дополнительное прижимающее усилие на заготовку (сверху вниз),исключая необходимость иметь прижимающий механизм;

б) опил из пропиливаемых пазов лучше удаляется, так как сопутствует этому сила тяжести самого опила;

в) тянущее усилие ведущего вала приложено непосредственно к пилящей ветви пил, а не через ролики, что позволяет минимально загружать диски и шины, уменьшая их износ;

г) некоторый наклон пил относительно вертикали в указанных в п.4 формулы пределах позволяет обеспечить мягкий и параллельный вход пил в заготовку в начальный период, как бы задав "правильное начало".

Это особенно важно при твердых породах обрабатываемого дерева и при неоднородных структурах древесины.

Введение поворотной полурамы в станок расширяет технологические возможности станка, позволяет подобрать наиболее рациональный угол наклона пил для различных видов древесины и исходных заготовок.

Исполнение оси поворота П-образной полурамы соосно с осью ведущего вала пил упрощает конструкцию в целом и позволяет стационарно и удобно (вне корпуса, например) расположить привод пил.

Исполнение привода подающего механизма реверсивным необходимо для отвода распиливаемого бревна назад в случае аварийной ситуации (например, произошел обрыв цепи одной из пил).

Работает станок в следующей последовательности. Прежде всего производится наладка станка на заданный размер распиливаемых заготовок (бревен на доски, толстых широких брусьев на бруски меньшего сечения и т.д.).

Полурама выполнена легкосъемной, для этого ее достаточно освободить в 4-х точках крепления. Легкосъемными также выполнены направляющие оси шин и левая подшипниковая опора ведущего шлицевого вала. При сборке пильные шины с цепями нанизываются на направляющие оси слева, причем сборка ведется последовательно с использованием разделительных втулок требуемого размера на нужную толщину досок. С правой стороны крайние разделительные втулки упираются в упорные шайбы на направляющих осях, а с левой сжимаются пружинами. Шины на направляющие оси монтируются с цепями, причем цепи надеваются на шлицевой вал, а сами оси пропускаются через щелевидные отверстия шин с шарнирными втулками. После установки шин с разделительными втулками полурама закрепляется на месте и шины подтягиваются пружинами за верхнюю поперечину полурамы.

Допускается переналадка и для подающего и приемного барабанов в зависимости от размеров сечения исходных заготовок. В этом случае между барабанами устанавливают промежуточную втулку большего размера, чтобы увеличить зазор между уступами барабана до требуемого. Возможен также перемонтаж барабанов вверх или вниз относительно пил.

Непосредственная работа станка.

Исходная заготовка (бревно, брус или доска) подводится к вращающимся цепным пилам с помощью двух рельсовых тележек или рольганга (не показано) стандартным способом, затем прихватывается шипами подающего барабана и проталкивается вперед в зону пиления. На другой стороне пил конец распиливаемой заготовки подхватывается шипами приемного барабана, продолжая перемещаться до полного выхода из зоны пиления.

Далее к цепным пилам аналогично подводится новая исходная заготовка, и процесс повторяется.

Заявляемый станок более удобен, технологичен и экономичен в эксплуатации, требует меньших капитальных затрат, более мобилен; при переустановке на другое место работы его легче демонтировать и установить вновь из-за малой массы и простоты конструкции и возможности использования, кроме электрической, других источников энергии.

Источники информации

1. Авт. свид-во СССР 676444, МПК В 27 В 3/00, з-но 15.09.1975 г.

2. Авт. свид-во СССР 1771443, МПК В 27 В 3/00 з-но 3.07.1989 г.

3. Авт. св-во 1813631, МПК В 27 В 33/08, з-но 5.03.1991 г.

4. Авт. св-во 2028936, МПК В 27 В 17/00, з-но 20.02.1995 г.

5. Авт. свид-во СССР 738873, МПК В 27 В 13/10, 15/08.

| название | год | авторы | номер документа |

|---|---|---|---|

| АГРЕГАТНЫЙ ДЕРЕВООБРАБАТЫВАЮЩИЙ СТАНОК И НАСАДКА К НЕМУ | 1999 |

|

RU2161554C1 |

| Многопильный станок для продольной распиловки бревен | 1985 |

|

SU1355490A1 |

| СПОСОБ ПРОДОЛЬНОЙ РАСПИЛОВКИ БРЕВЕН, УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ И КОМПЛЕКС ИЗМЕРИТЕЛЬНЫХ УСТРОЙСТВ ПО ЗАМЕРУ ПАРАМЕТРОВ БРЕВНА И ПИЛОМАТЕРИАЛОВ | 1993 |

|

RU2086407C1 |

| ЛЕНТОЧНОПИЛЬНЫЙ СТАНОК | 2012 |

|

RU2547551C2 |

| Многопильный станок для распиловки бревен | 1933 |

|

SU41156A1 |

| КРУГЛОПИЛЬНЫЙ СТАНОК ДЛЯ ПРОДОЛЬНОЙ РАСПИЛОВКИ ДРЕВЕСИНЫ | 2007 |

|

RU2365492C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КРИВОЛИНЕЙНЫХ ОЦИЛИНДРОВАННЫХ БРЕВЕН И ПРОФИЛЬНОГО БРУСА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2007 |

|

RU2366570C1 |

| КРУГЛОПИЛЬНЫЙ ДЕРЕВООБРАБАТЫВАЮЩИЙ СТАНОК | 1994 |

|

RU2078683C1 |

| ЛЕСОПИЛЬНЫЙ СТАНОК ДЛЯ ОБРАБОТКИ КРУГЛЫХ ЛЕСОМАТЕРИАЛОВ | 1992 |

|

RU2054351C1 |

| МНОГОПИЛЬНЫЙ СТАНОК | 1991 |

|

RU2023583C1 |

Изобретение может быть использовано преимущественно для продольной распиловки бревен на доски, брусья и т.д. Станок содержит корпус, цепные пилы, приводимые в движение единым шлицевым валом (заменяющим звездочки), соединенным с приводом муфтой плавного включения. Направляющие шины цепных пил связаны со шлицевым валом только цепными пилами. Противоположные концы шин имеют по две щечки, между которыми закреплены на осях со скобками ролики с цилиндрическими внешними поверхностями для прохождения по ним зацепных выступов пил, а скругленные кромки щечек - для звеньев цепей пил. За оси со скобками шины подтянуты пружинами к поперечине. Концевые участки шин зафиксированы двумя направляющими осями, пропущенными через щелевидные отверстия шин. На направляющих осях имеются сменные разделительные втулки по обе стороны шин и шарнирные втулки в щелевидных отверстиях шин для установления зазора между пилами и получения заготовок заданной толщины. Для наклона пил на угол ±30o относительно вертикальной оси ведущего вала имеется поворотная полурама, ось поворота которой совмещена с ведущим приводным шлицевым валом. Станок также снабжен подающим и приемным барабанами. Станок более прост по конструкции и переналадке на заданный размер получаемых заготовок, имеет меньшие габариты и массу, невысокие эксплуатационные и капитальные затраты, невысокую себестоимость при изготовлении за счет простоты конструкции, более технологичен в работе и мобилен при переустановке на новое рабочее место. 6 з.п.ф-лы, 4 ил.

| Многопильный ленточный станок | 1976 |

|

SU738873A1 |

| УСТРОЙСТВО ДЛЯ ПРОДОЛЬНОЙ РАСПИЛОВКИ БРЕВЕН | 1998 |

|

RU2143337C1 |

Авторы

Даты

2002-07-27—Публикация

2001-04-25—Подача