Изобретение относится к области автоматизированного мониторинга технического состояния трубопроводов жидких и газообразных углеводородов, а также трубопроводов сетей инженерно-технического обеспечения, выполненных на сварных соединениях труб, и предназначено для заблаговременного обнаружения мест развивающихся дефектов, влияющих на целостность трубопроводов, оперативного обнаружения утечек перекачиваемой среды, несанкционированных врезок в трубопроводы.

При рассмотрении технической литературы, наиболее близко относящейся к данной проблематике, выявлен следующий ряд технических решений.

Известна интеллектуальная система помощи принятия диспетчерских решений для точного определения участка и места разрыва магистрального газопровода в режиме реального времени, содержащая блок комплекса программно-технических средств, в состав которых входит серверное оборудование, автоматизированное рабочее место диспетчера, системы отображения коллективного пользования, устройства вывода информации, блок определения участка и места разрыва газопровода, в состав которого входит модуль мониторинга и диагностики состояния датчиков давления, блок определения участка и места разрыва, состоящего из модуля предварительного определения участка, модуля уточненного определения участка, модуля определения места разрыва на участке, предназначенного для определения точки разрыва на аварийном участке, база знаний, предназначенная для хранения набора условий определения аварийного участка и технических параметров трубопровода, включающих в себя размеры и длины участков, а также в состав данной системы входит база данных реального времени системы диспетчерского контроля и управления (патент на изобретение RU 2725342, кл. F17D 5/00, опубл. 02.07.2020 г., бюл. №19).

Недостатками данного технического решения являются:

отсутствие возможности заблаговременного обнаружения мест развивающихся дефектов, влияющих на целостность трубопроводов;

возможность ошибочной идентификации аварийных утечек перекачиваемой среды нестационарных режимах перекачки, что может привести к неоправданным экономическим затратам, связанным с остановкой и повторным запуском режима перекачки.

Известен способ обнаружения утечек нефти и нефтепродуктов, включающий измерение давления по трассе трубопровода, причем по результатам замеров строят прогноз давления в момент времени следующего замера, вычисляют разности между прогнозируемым и измеренным значением давления, принимают решение о факте возникновения или отсутствия утечки по значению решающей функции непараметрического метода скорейшего обнаружения разладки (патент на изобретение RU 2610968, кл. F17D 5/00, опубл. 17.02.2017 г., бюл. №5).

Основной недостаток данного способа заключается в отсутствии возможности заблаговременного обнаружения мест развивающихся дефектов, влияющих на целостность трубопроводов.

Наиболее близким к заявляемому изобретению является метод акустической эмиссии для контроля трубопроводов, включающий изучение трубопровода, его проектной и технической документации, фактических условий и режимов эксплуатации, составление программы работ по акустико-эмиссионному контролю, закрепление на поверхности трубопровода преобразователей акустической эмиссии, проверку из работоспособности, оценку уровня акустического шума с корректировкой циклов и скорости нагружения, регистрация сигналов акустической эмиссии датчиками акустико-эмиссионного контроля, обработку сигналов регистрирующим блоком многоканальной системы, интерпретацию сигналов акустической эмиссии, оценку акустической эмиссии (https://defektoskopist.ru/osnovi-nk/akustiko-ehmissionnyj-kontrol-truboprovodov.74/).

Основной недостаток данного способа заключается в отсутствии возможности непрерывного автоматизированного мониторинга технического состояния трубопроводов в процессе их эксплуатации.

Задача, решаемая в изобретении, заключается в устранении указанных недостатков путем разработки способа, обеспечивающего возможность заблаговременного обнаружения мест развивающихся дефектов, влияющих на целостность трубопроводов, оперативного обнаружения утечек перекачиваемой среды и несанкционированных врезок в трубопроводы.

Технический результат изобретения заключается в повышении технических возможностей мониторинга герметичности трубопроводов.

Поставленная задача решается, а технический результат достигается в результате того, что, согласно изобретению, способ мониторинга герметичности трубопроводов заключается в том, что:

- на предварительной стадии выполняют монтаж эталонного участка трубопровода длиной 300 м из труб с техническими параметрами, соответствующими техническим параметрам труб, из которых выполнен трубопровод, и проводят акустико-эмиссионные испытания, для чего на одном из концов эталонного участка снимают изоляционное покрытие, очищают поверхность трубы и закрепляют на ней акустический излучатель, на расстоянии от него, равном 50 м, также снимают изоляционное покрытие, очищают поверхность трубы и закрепляют на ней датчик акустической эмиссии, с помощью известной аппаратуры для акустико-эмиссионного контроля определяют параметры рабочих характеристик и устойчивость прохождения сигналов акустико-эмиссионного контроля в диапазоне температур, соответствующем диапазону температур трубопровода, при положительных результатах акустико-эмиссионного контроля расстояние от акустического излучателя до датчика акустической эмиссии увеличивают с шагом, равным 10 м, с определением рабочих характеристик и устойчивости прохождения сигналов акустико-эмиссионного контроля в диапазоне температур, соответствующем диапазону температур трубопровода, при этом максимальное расстояние между акустическим излучателем и датчиком акустической эмиссии, определенное по результатам акустико-эмиссионных испытаний эталонного участка трубопровода, в дальнейшем используют при установке излучателей и датчиков акустической эмиссии на трубопроводе;

- вдоль трубопровода прокладывают силовой и многоканальный сигнальный кабели, выполняют проверку герметичности трубопровода одним из известных способов: гидравлическим или пневматическим испытанием либо внутритрубным диагностированием;

- в местах установки на трубопроводе акустических излучателей и датчиков акустической эмиссии снимают изоляционное покрытие, очищают поверхность труб, закрепляют на них акустические излучатели и датчики акустической эмиссии, восстанавливают изоляционное покрытие на трубопроводе, каждый из акустических излучателей присоединяют электрическим и сигнальным проводами соответственно к силовому и многоканальному сигнальному кабелям, каждый из датчиков акустической эмиссии присоединяют сигнальным проводом к многоканальному сигнальному кабелю, силовой кабель присоединяют к электрогенератору, к многоканальному сигнальному кабелю присоединяют электрогенератор, многоканальный преобразователь акустической эмиссии и многоканальный блок акустической эмиссии;

- на первом этапе мониторинга герметичности трубопровода значения эталонного параметра Pn, полученные при проведении акустико-эмиссионных испытаний эталонного участка трубопровода, заносят в протокол акустической эмиссии, через многоканальный блок акустической эмиссии по многоканальному сигнальному кабелю подают сигнал на включение электрогенератора, по силовому кабелю и электрическому проводу подают электрический ток на соответствующий акустический излучатель, по многоканальному сигнальному кабелю и сигнальному проводу из блока акустической эмиссии подают сигнал на включение соответствующего акустического излучателя, от которого сигнал акустико-эмиссионного контроля подают на датчики акустической эмиссии, находящиеся с обеих сторон акустического излучателя, поступившие на датчики акустической эмиссии через сигнал акустико-эмиссионного контроля текущие параметры P2knij рабочих характеристик контролируемого участка трубопровода по сигнальным проводам и многоканальному сигнальному кабелю подают на многоканальный преобразователь акустической эмиссии и далее - в многоканальный блок акустической эмиссии, отражают их в протоколе акустической эмиссии, текущие параметры P2knij рабочих характеристик контролируемого участка трубопровода (kn) посредством программного обеспечения, входящего в многоканальный блок акустической эмиссии автоматически сопоставляют с соответствующими значениями эталонных параметров Pn/P2knij, фиксируя полученные результаты в протоколе акустической эмиссии, которые в дальнейшем обрабатывают в диспетчерской службе по специальной инструкции, содержащей присвоенные значениям параметрических расхождений Pn/P2knij классы опасности, в зависимости от которых принимают одно из следующих решений: остановка перекачки с отсечением соответствующего участка трубопровода; проведение внутритрубного диагностирования; повторное выполнение акустико-эмиссионного контроля данного участка трубопровода; проведение внеочередного патрулирования на данном участке трубопровода с целью обнаружения несанкционированных врезок в трубопровод;

- мониторинг герметичности трубопровода на последующих этапах выполняют в таком же порядке, как на первом этапе мониторинга герметичности трубопровода, при этом отличие последующих этапов мониторинга герметичности трубопровода заключается в том, что в протоколе акустической эмиссии текущие параметры P2knij рабочих характеристик контролируемого участка трубопровода автоматически переносят в предыдущие значения параметра P1knij, текущие параметры P2knij рабочих характеристик контролируемого участка трубопровода посредством программного обеспечения, входящего в многоканальный блок акустической эмиссии, автоматически сопоставляют с соответствующими значениями эталонных параметров Pn/P2knij и предыдущих значений параметров P1knij/P2knij, фиксируя полученные результаты в протоколе акустической эмиссии, которые в дальнейшем обрабатывают в диспетчерской службе по специальной инструкции.

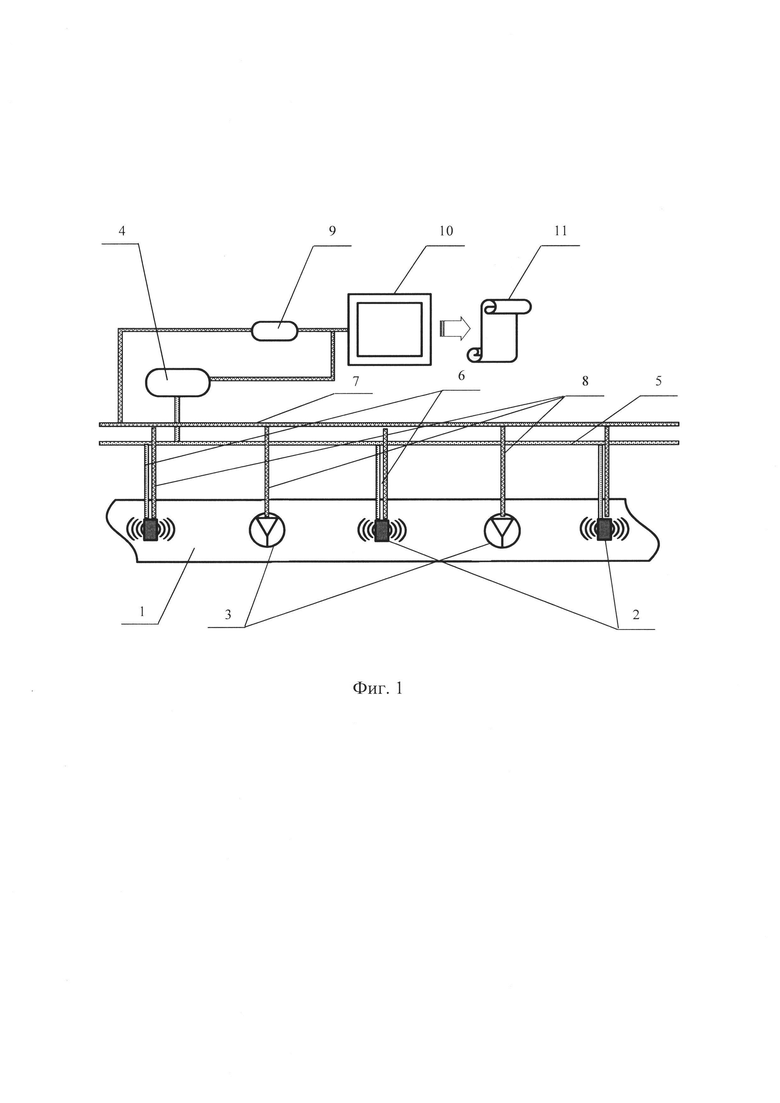

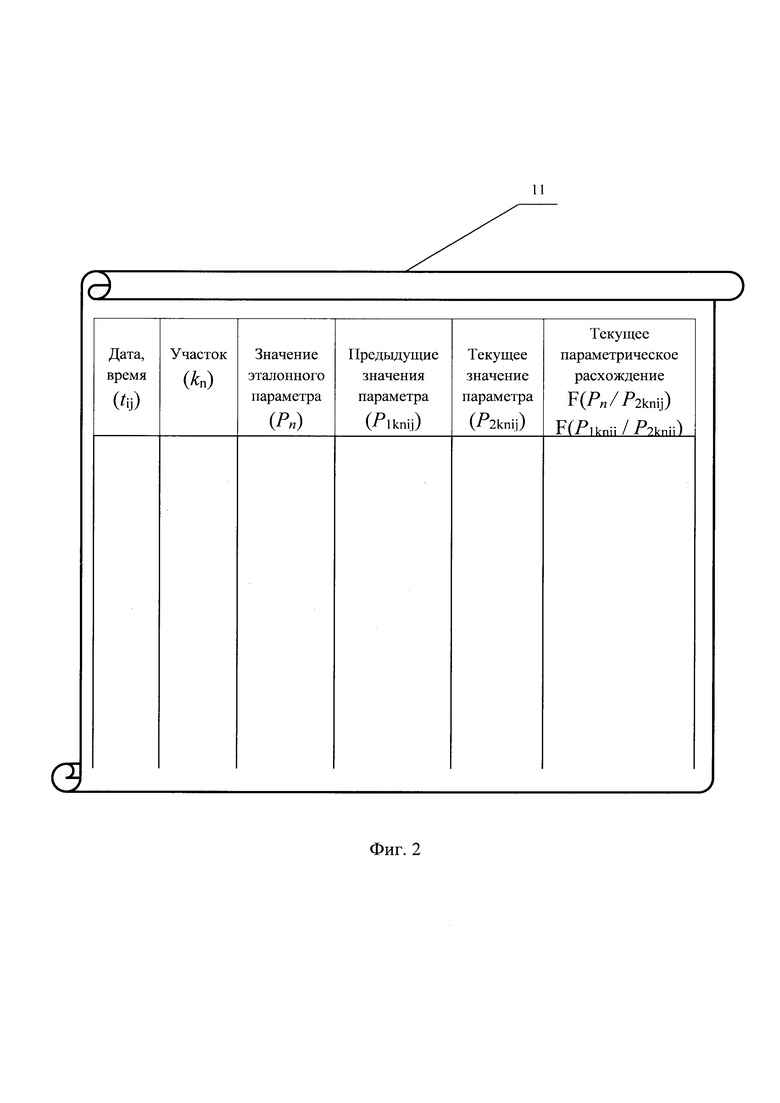

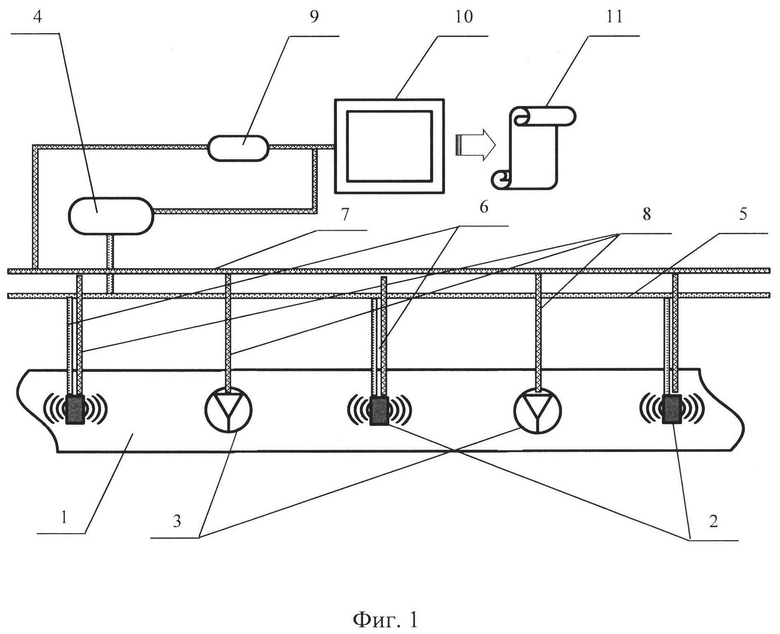

Изобретение поясняется фиг. 1, 2.

На фиг. 1 изображена принципиальная схема мониторинга герметичности трубопроводов.

На фиг. 2 изображена форма протокола мониторинга герметичности трубопроводов.

На фиг. 1, 2 применены следующие обозначения:

1 - трубопровод;

2 - акустический излучатель;

3 - датчик акустической эмиссии;

4 - электрогенератор;

5 - силовой кабель;

6 - электрический провод;

7 - многоканальный сигнальный кабель;

8 - сигнальный провод;

9 - многоканальный преобразователь акустической эмиссии;

10 - многоканальный блок акустической эмиссии;

11 - протокол акустической эмиссии.

Способ мониторинга герметичности трубопроводов реализуется следующим образом.

На предварительной стадии выполняют монтаж эталонного участка трубопровода (не показан) длиной 300 м из труб (без изоляционного покрытия) с техническими параметрами, соответствующими техническим параметрам труб, из которых выполнен трубопровод 1, и проводят акустико-эмиссионные испытания. При этом на одном из концов эталонного участка снимают изоляционное покрытие, очищают поверхность трубы и закрепляют на ней акустический излучатель 2, на расстоянии от него, равном 50 м, также снимают изоляционное покрытие, очищают поверхность трубы и закрепляют на ней датчик акустической эмиссии 3. С помощью известной аппаратуры для акустико-эмиссионного контроля определяют параметры рабочих характеристик и устойчивость прохождения сигналов акустико-эмиссионного контроля в диапазоне температур, соответствующем диапазону температур трубопровода 1. При положительных результатах акустико-эмиссионного контроля расстояние от акустического излучателя 2 до датчика акустической эмиссии 3 увеличивают с шагом, равным 10 м, с определением рабочих характеристик и устойчивости прохождения сигналов акустико-эмиссионного контроля в диапазоне температур, соответствующем диапазону температур трубопровода 1. Максимальное расстояние между акустическим излучателем 2 и датчиком акустической эмиссии 3, определенное по результатам акустико-эмиссионных испытаний эталонного участка трубопровода (не показан), в дальнейшем используют при установке излучателей 2 и датчиков акустической эмиссии 3 на трубопроводе 1.

Вдоль трубопровода 1 прокладывают силовой 5 и многоканальный сигнальный 7 кабели. Перед установкой на трубопровод 1 акустических излучателей 2 и датчиков акустической эмиссии 3 выполняют проверку герметичности трубопровода 1 одним из известных способов: гидравлическим или пневматическим испытанием либо внутритрубным диагностированием. В местах установки на трубопроводе 1 акустических излучателей 2 и датчиков акустической эмиссии 3 снимают изоляционное покрытие, очищают поверхность труб, закрепляют на них акустические излучатели 2 и датчики акустической эмиссии 3, восстанавливают изоляционное покрытие на трубопроводе 1. Акустические излучатели 2 присоединяют электрическим 6 и сигнальным 7 проводами соответственно к силовому 5 и многоканальному сигнальному 7 кабелям, датчики акустической эмиссии 3 присоединяют сигнальными проводами 7 к многоканальному сигнальному кабелю 8. Силовой кабель 5 присоединяют к электрогенератору 4. К многоканальному сигнальному кабелю 7 присоединяют электрогенератор 4, многоканальный преобразователь акустической эмиссии 9 и многоканальный блок акустической эмиссии 10.

На первом этапе мониторинга герметичности трубопровода 1 значения эталонного параметра Pn полученные при проведении акустико-эмиссионных испытаний эталонного участка трубопровода (не показан), заносят в протокол акустической эмиссии 11. Через многоканальный блок акустической эмиссии 10 по многоканальному сигнальному кабелю 7 подают сигнал на включение электрогенератора 4, по силовому кабелю 5 и электрическому проводу 6 подают электрический ток на соответствующий акустический излучатель 2. По многоканальному сигнальному кабелю 7 и сигнальному проводу 8 из блока акустической эмиссии 10 подают сигнал на включение соответствующего акустического излучателя 2, от которого сигнал акустико-эмиссионного контроля подают на датчики акустической эмиссии 3, находящиеся с обеих сторон акустического излучателя 2. Поступившие на датчики акустической эмиссии 3 через сигнал акустико-эмиссионного контроля текущие параметры P2knij рабочих характеристик контролируемого участка трубопровода 1 по сигнальным проводам 8 и многоканальному сигнальному кабелю 7 подают на многоканальный преобразователь акустической эмиссии 9 и далее - в многоканальный блок акустической эмиссии 10, отражают их в протоколе акустической эмиссии 11. Текущие параметры P2knij рабочих характеристик контролируемого участка трубопровода 1 (kn) посредством программного обеспечения, входящего в многоканальный блок акустической эмиссии 10, автоматически сопоставляют с соответствующими значениями эталонных параметров Pn/P2knij, фиксируя полученные результаты в протоколе акустической эмиссии 11, которые в дальнейшем обрабатывают в диспетчерской службе по специальной инструкции, содержащей присвоенные значениям параметрических расхождений Pn/P2knij классы опасности, в зависимости от которых о принимают одно из следующих решений: остановка перекачки с отсечением соответствующего участка трубопровода 1; проведение внутритрубного диагностирования; повторное выполнение акустико-эмиссионного контроля данного участка трубопровода 1; проведение внеочередного патрулирования на данном участке трубопровода 1 с целью обнаружения несанкционированных врезок в трубопровод 1.

Мониторинг герметичности трубопровода 1 на последующих этапах выполняют в таком же порядке. При этом отличие последующих этапов мониторинга герметичности трубопровода 1 заключается в том, что в протоколе акустической эмиссии 11 текущие параметры P2knij рабочих характеристик контролируемого участка трубопровода 1 автоматически переносят в предыдущие значения параметра P1knij, текущие параметры P2knij рабочих характеристик контролируемого участка трубопровода 1 посредством программного обеспечения, входящего в многоканальный блок акустической эмиссии 10, автоматически сопоставляют с соответствующими значениями эталонных параметров Pn/P2knij и предыдущих значений параметров P1knij/P2knij, фиксируя полученные результаты в протоколе акустической эмиссии 11, которые в дальнейшем обрабатывают в диспетчерской службе по специальной инструкции.

Таким образом, в результате реализации предложенного технического решения обеспечивается повышение технических возможностей мониторинга герметичности трубопроводов за счет обеспечения возможности заблаговременного обнаружения мест развивающихся дефектов, влияющих на целостность трубопроводов, оперативного обнаружения утечек перекачиваемой среды и несанкционированных врезок в трубопроводы.

Изобретение относится к области технической диагностики состояния трубопроводов и предназначено для заблаговременного обнаружения мест развивающихся дефектов, оперативного обнаружения утечек перекачиваемой среды, несанкционированных врезок в трубопроводы. Способ включает определение максимального расстояния между акустическим излучателем и датчиком акустической эмиссии по результатам испытаний эталонного участка трубопровода длиной 300 м. Затем прокладывают вдоль трубопровода силовой и многоканальный сигнальный кабели, проводят проверку герметичности трубопровода. Излучатели и датчики акустической эмиссии монтируют на трубопровод на определенном испытаниями расстоянии и подключают к указанным кабелям. На первом этапе мониторинга получают эталонное значение параметра Pn, заносят в протокол. Текущие параметры P2knij рабочих характеристик контролируемого участка трубопровода (kn) посредством программного обеспечения автоматически сопоставляют с соответствующими значениями эталонных параметров Pn/P2knij. Полученные результаты фиксируют в протоколе акустической эмиссии, которые в дальнейшем обрабатывают в диспетчерской службе по специальной инструкции, содержащей присвоенные значениям параметрических расхождений Pn/P2knij классы опасности, в зависимости от которых принимают соответствующее решение об эксплуатации трубопровода. 2 ил.

Способ мониторинга герметичности трубопроводов, заключающийся в том, что:

- на предварительной стадии выполняют монтаж эталонного участка трубопровода длиной 300 м из труб с техническими параметрами, соответствующими техническим параметрам труб, из которых выполнен трубопровод, и проводят акустико-эмиссионные испытания, для чего на одном из концов эталонного участка снимают изоляционное покрытие, очищают поверхность трубы и закрепляют на ней акустический излучатель, на расстоянии от него, равном 50 м, также снимают изоляционное покрытие, очищают поверхность трубы и закрепляют на ней датчик акустической эмиссии, с помощью известной аппаратуры для акустико-эмиссионного контроля определяют параметры рабочих характеристик и устойчивость прохождения сигналов акустико-эмиссионного контроля в диапазоне температур, соответствующем диапазону температур трубопровода, при положительных результатах акустико-эмиссионного контроля расстояние от акустического излучателя до датчика акустической эмиссии увеличивают с шагом, равным 10 м, с определением рабочих характеристик и устойчивости прохождения сигналов акустико-эмиссионного контроля в диапазоне температур, соответствующем диапазону температур трубопровода, при этом максимальное расстояние между акустическим излучателем и датчиком акустической эмиссии, определенное по результатам акустико-эмиссионных испытаний эталонного участка трубопровода, в дальнейшем используют при установке излучателей и датчиков акустической эмиссии на трубопроводе;

- вдоль трубопровода прокладывают силовой и многоканальный сигнальный кабели, выполняют проверку герметичности трубопровода одним из известных способов: гидравлическим или пневматическим испытанием либо внутритрубным диагностированием;

- в местах установки на трубопроводе акустических излучателей и датчиков акустической эмиссии снимают изоляционное покрытие, очищают поверхность труб, закрепляют на них акустические излучатели и датчики акустической эмиссии, восстанавливают изоляционное покрытие на трубопроводе, каждый из акустических излучателей присоединяют электрическим и сигнальным проводами соответственно к силовому и многоканальному сигнальному кабелям, каждый из датчиков акустической эмиссии присоединяют сигнальным проводом к многоканальному сигнальному кабелю, силовой кабель присоединяют к электрогенератору, к многоканальному сигнальному кабелю присоединяют электрогенератор, многоканальный преобразователь акустической эмиссии и многоканальный блок акустической эмиссии;

- на первом этапе мониторинга герметичности трубопровода значения эталонного параметра Pn, полученные при проведении акустико-эмиссионных испытаний эталонного участка трубопровода, заносят в протокол акустической эмиссии, через многоканальный блок акустической эмиссии по многоканальному сигнальному кабелю подают сигнал на включение электрогенератора, по силовому кабелю и электрическому проводу подают электрический ток на соответствующий акустический излучатель, по многоканальному сигнальному кабелю и сигнальному проводу из блока акустической эмиссии подают сигнал на включение соответствующего акустического излучателя, от которого сигнал акустико-эмиссионного контроля подают на датчики акустической эмиссии, находящиеся с обеих сторон акустического излучателя, поступившие на датчики акустической эмиссии через сигнал акустико-эмиссионного контроля текущие параметры P2knij рабочих характеристик контролируемого участка трубопровода по сигнальным проводам и многоканальному сигнальному кабелю подают на многоканальный преобразователь акустической эмиссии и далее - в многоканальный блок акустической эмиссии, отражают их в протоколе акустической эмиссии, текущие параметры P2knij рабочих характеристик контролируемого участка трубопровода (kn) посредством программного обеспечения, входящего в многоканальный блок акустической эмиссии автоматически сопоставляют с соответствующими значениями эталонных параметров Pn/P2knij, фиксируя полученные результаты в протоколе акустической эмиссии, которые в дальнейшем обрабатывают в диспетчерской службе по специальной инструкции, содержащей присвоенные значениям параметрических расхождений Pn/P2knij классы опасности, в зависимости от которых принимают одно из следующих решений: остановка перекачки с отсечением соответствующего участка трубопровода; проведение внутритрубного диагностирования; повторное выполнение акустико-эмиссионного контроля данного участка трубопровода; проведение внеочередного патрулирования на данном участке трубопровода с целью обнаружения несанкционированных врезок в трубопровод;

- мониторинг герметичности трубопровода на последующих этапах выполняют в таком же порядке, как на первом этапе мониторинга герметичности трубопровода, при этом отличие последующих этапов мониторинга герметичности трубопровода заключается в том, что в протоколе акустической эмиссии текущие параметры P2knij рабочих характеристик контролируемого участка трубопровода автоматически переносят в предыдущие значения параметра P1knij, текущие параметры P2knij рабочих характеристик контролируемого участка трубопровода посредством программного обеспечения, входящего в многоканальный блок акустической эмиссии, автоматически сопоставляют с соответствующими значениями эталонных параметров Pn/P2knij и предыдущих значений параметров P1knij/P2knij, фиксируя полученные результаты в протоколе акустической эмиссии, которые в дальнейшем обрабатывают в диспетчерской службе по специальной инструкции.

| Прибор для накладки планов | 1932 |

|

SU32736A1 |

| ИНТЕЛЛЕКТУАЛЬНАЯ СИСТЕМА ПОМОЩИ ПРИНЯТИЯ ДИСПЕТЧЕРСКИХ РЕШЕНИЙ ДЛЯ ТОЧНОГО ОПРЕДЕЛЕНИЯ УЧАСТКА И МЕСТА РАЗРЫВА МАГИСТРАЛЬНОГО ГАЗОПРОВОДА В РЕЖИМЕ РЕАЛЬНОГО ВРЕМЕНИ | 2019 |

|

RU2725342C1 |

| US 20170003200 A1, 05.01.2017 | |||

| US 7643974 B2, 05.01.2010 | |||

| СПОСОБ АКУСТИКО-ЭМИССИОННОГО КОНТРОЛЯ ТЕХНИЧЕСКОГО СОСТОЯНИЯ ТРУБОПРОВОДОВ | 2002 |

|

RU2207562C1 |

| МНОГОКАНАЛЬНАЯ АКУСТИКО-ЭМИССИОННАЯ СИСТЕМА ДЛЯ ДИАГНОСТИКИ ПРОМЫШЛЕННЫХ ОБЪЕКТОВ И УСТРОЙСТВО РЕГИСТРАЦИИ И ОБРАБОТКИ АКУСТИКО- ЭМИССИОННЫХ СИГНАЛОВ | 2004 |

|

RU2267122C1 |

Авторы

Даты

2025-02-03—Публикация

2024-07-15—Подача