Изобретение относится к промышленной области эксплуатации технологического оборудования опасных производственных объектов (ОПО), например в нефтегазохимическом и нефтегазоперерабатывающем комплексе, энергетике, химической промышленности, металлургии, горнорудной отрасли и железнодорожном транспорте. Изобретение направлено на ресурсосберегающее управление техническим состоянием и процессами предупреждения аварий оборудования ОПО путем автоматической диагностики и мониторинга.

С указанной проблемой связан целый ряд запатентованных технических решений.

Например, известна система многопараметрического непрерывного мониторинга эксплуатационной повреждаемости оборудования атомной электростанции (RU 2574578, опубл. 20.08.2015). Система содержит измерительные каналы с датчиками контроля параметров давления, температуры, виброускорения, перемещения и расчетный модуль. Все датчики соединены каналами связи с модулем сбора и первичной обработки данных с установленным на нем программным обеспечением, позволяющим осуществлять дистанционно, в автоматическом режиме, управление системой. Расчетный модуль выполнен с возможностью сопоставления данных мониторинга оборудования электростанций в режиме реального времени с текущим состоянием оборудования и эксплуатационными режимами его работы, а также с возможностью калибровки по данным измерений, полученных дополнительно с контрольных датчиков, установленных в критических зонах.

Основные недостатки рассматриваемой системы:

- содержит ограниченное количество измерительных каналов и методов неразрушающего контроля (НК);

- отсутствует конфигурируемость системы для универсализации использования с другими объектами;

- отсутствует экспертная система с базой знаний, что снижает уровень функциональности и интеллектуализации системы.

Известна многоуровневая автоматизированная система управления производственно-технологическими процессами с управлением затратами на основе мониторинга, анализа и прогноза состояния технологической инфраструктуры нефтегазодобывающего предприятия (RU 2435188, опубл. 27.11.2011). Дополнительно вводится система оперативного мониторинга технической инфраструктуры нефтегазового предприятия, в которой выполняется непрерывный в заданном масштабе времени сбор информации от всех уровней управления объекта о текущем состоянии технологической инфраструктуры. При этом система мониторинга состоит из подсистем адаптации и ввода данных, управления и вывода данных, обработки информации, экспертного анализа, управления и вывода информации, в т.ч. в реальном времени, кроме того имеются двухсторонние каналы передачи данных между входами - выходами подсистем.

Недостатком системы является отсутствие возможности оперативного и гибкого изменения структуры, а также то, что при мониторинге технической инфраструктуры предприятия не выделены диагностические процессы корректировки технического состояния технологических объектов инфраструктуры и все операции по управляющим воздействиям осуществляются вручную диспетчерами или операторами.

Другим аналогом заявленного технического решения является многоканальная акустико-эмиссионная система для диагностики промышленных объектов и устройство реализации и обработки акустико-эмиссионных сигналов (RU 2267122, опубл. 27.12.2005). Многоканальная система с цифровой обработкой и передачей данных состоит из измерительных линий, каждая из которой состоит из измерительных каналов. Каждый канал состоит из преобразователя акустической эмиссии (АЭ) и устройства регистрации и обработки АЭ сигналов и установлен непосредственно на диагностируемом объекте. Устройство регистрации и обработки АЭ сигналов содержит блок питания, блок цифровой обработки и передачи данных в виде контроллера. Выполняется полностью цифровая обработка АЭ сигналов, формируются информационные пакеты, содержащие вычисленные АЭ-параметры и АЭ-осцилограммы с последующей передачей данных по высокоскоростному каналу с возможностью управления от внешнего устройства по стандартному протоколу TCP/IP по проводной и/или беспроводной линии связи.

Система имеет следующие недостатки:

- в составе отсутствует экспертная подсистема, база данных промышленных объектов, подконтрольных акустико-эмиссионной диагностике;

- требуется большое количество устройств регистрации;

- система не конфигурируема по отношению к подконтрольным объектам;

- отсутствует оценка технического состояния подконтрольного объекта по предельным значениям типовых зон «Допустимо», «Требует принятия мер» и «Недопустимо»;

- используется устаревшая техническая база.

Известно автоматизированное устройство мониторинга оборудования электрической подстанции (RU 2613130, опубл. 15.03.2017). Устройство содержит ЭВМ, соединенную с датчиками параметров оборудования. ЭВМ выполнена в виде микропроцессорного блока сбора и обработки данных. Микропроцессор и датчики размещены в одном корпусе, который снабжен блоком питания, индикации и интерфейсным модулем. Датчики соединены с ЭВМ при помощи электрической или волоконно-оптической связи и могут быть выполнены в виде датчиков тока, напряжения и температуры. Микропроцессор содержит микроконтроллер, соединенный с модулем связи Ethernet с рабочим местом оператора.

Недостатки указанного аналога:

- передают не полную информацию об объекте, т.к. используется ограниченное количество датчиков и методов НК (только электрический и тепловой);

- низкая универсальность в связи с отсутствием оперативной конфигурационной адаптации к подконтрольному объекту;

- ограниченное применение ввиду специального переносного исполнения устройства.

Также известна система вибрационного контроля, защиты и диагностики технического состояния технологического оборудования (RU 2464486, опубл. 20.11.2012). Система включает автоматизированное рабочее место (АРМ), снабженное компьютером и устройством цветного мнемонического отображения текущего состояния технологического оборудования, и сервер. При этом сервер выполнен с возможностью обнаружения дефектов и выдачи рекомендаций по их устранению в систему автоматизированного управления технологического оборудования через локальные вычислительные сети предприятия. Сервер также соединен через сети и сетевое оборудование с блоком преобразования и обработки сигналов вибрационного контроля и защиты с блоком преобразования и обработки сигналов вибрационного мониторинга и диагностики, которые подсоединены к блокам датчиков через блоки усиления и согласования.

К недостаткам данной системы относятся:

- низкая универсальность, слабая конфигурируемость системы (существует только по данным связи с внешними системами по промышленным сетям);

- отсутствует база данных подконтрольного оборудования;

- не раскрыты реализация алгоритмов диагностики и обработки данных с возможностью раннего обнаружения дефектов отдельных узлов агрегата и выдачи рекомендаций на АРМ по проведению технического обслуживания подконтрольного технологического оборудования.

Известен комплекс программно-аппаратных средств автоматизации управления технологическими процессами (RU 2279117, опубл. 27.06.2006). Комплекс содержит объединенные через локальную сеть Ethernet рабочие станции и серверы на базе персональных компьютеров, а также контроллеры и функциональные модули. Модули реализуют алгоритмы механизма обработки сигналов от датчиков, формирования и управления, адекватных задачам, которые возлагаются на данный модуль. Возможны три варианта построения систем на базе средств комплекса: централизованного управления; локального управления; распределенного управления. Во всех трех вариантах модуль центрального процессора (под управлением программного обеспечения) выполняет начальное конфигурирование функциональных модулей, обмен информацией, контроль и диагностику программных и аппаратных средств.

Основные недостатки известного комплекса:

- ограниченная конфигурация программно-аппаратных средств комплекса, ограниченные возможности применения для целей диагностического мониторинга технологического оборудования;

- не предусмотрено использование комплекса в условиях опасных производственных объектов;

- конфигурация систем распространяется только на виды управления с помощью модуля центрального процессора (централизованное, локальное и распределенное);

- не указан нижний уровень систем (датчики и преобразователи); база, интерфейсы и технология программного обеспечения;

- используется устаревшая элементная база.

Известен способ диагностики и прогнозирования технического состояния машин по вибрации корпуса (RU 2103668, опубл. 27.01.1998). С помощью автоматической диагностики измеряют вибросигналы, характеризующие состояние машин, и в качестве диагностических признаков графически отображают на экране дисплея компьютера, формируют экран «монитор», строя схематическое положение машин и столбиковые указатели диагностических признаков всех измеряемых параметров с отметкой верхних и нижних пороговых значений, автоматически выделяют машины и каналы системы диагностического мониторинга с одновременным их выделением соответствующим цветом, формируют необходимые вспомогательные экраны. Система диагностики, реализующая данный способ, содержит дистанционную станцию диагностики, в которую входит компьютер, дисплей, выносной пульт, принтер, синхронизатор речи и сигналов.

Недостатки системы, реализующей известный способ:

- применен для диагностики только один метод неразрушающего контроля по вибрации;

- система не конфигурируется применительно к типам подконтрольного оборудования, исполнениям, измерительным каналам, то есть не является универсальной.

Известна система, реализующая способ оценки технического состояния центробежного насосного агрегата по вибрации корпуса (RU 2 068 553, опубл. 27.10.1996). С помощью системы компьютерного мониторинга измеряют в процессе эксплуатации агрегата вибрацию, одновременно от совокупности входящих в агрегат элементов, строят тренды по вибрации. Параметры и тренды используют в качестве диагностических признаков. Предварительно обучают систему компьютерного мониторинга, вводят в нее пороговые значения и комбинации признаков для оценки состояния агрегата и его элементов по табличной зависимости.

При этом используют базу знаний, содержащую пороговые значения признаков и их комбинаций, обусловленные причинно-следственными связями между ними и элементами агрегата.

Система имеет следующие недостатки:

- ограниченное количество применяемых методов неразрушающего контроля;

- отсутствует база данных подконтрольного оборудования;

- не предусмотрена конфигурация системы компьютерного мониторинга для обеспечения возможности ее универсализации.

Известна система управления и мониторинга механизмов (US 7283914, опубл. 16.10.2007). Система содержит полевые устройства (в т.ч. пьезоэлектрические акселерометры, датчики, преобразователи и элементы управления), связанные с контролируемыми машинами (механизмами), подключенными к сборщику данных вибрации, соединенными с диагностической программной системой, включающей базу данных, содержащей данные базовой вибрации для множества различных типов машин в целях сравнения текущих данных вибрации, собранных от машин. Все устройства и элементы связаны через полевую сеть, осуществляющую интеграцию системы автоматизации процессов. Техническое состояние каждой машины, диагностируемой программной системой отражается на мониторе с использованием цветового окрашивания для выделенных состояний и знаков.

К недостаткам системы относится следующее:

- для диагностического мониторинга на полевом уровне используются только датчики вибрации, подключенные к сборщику данных вибрации, другие датчики не применяются;

- процедуры диагностики состояния и определения с помощью диагностической программной системы неисправностей раскрыты поверхностно, недостаточно;

- отсутствует конфигурирование системы на классы объектов, ее исполнения для универсализации системы и снижения издержек на ее настройку под новые объекты;

- не раскрыто использование системы в условиях опасных производственных объектов.

Известен компьютерный способ и система мониторинга оборудования (US 7739216, опубл. 15.06.2010). Система непрерывного интегрированного мониторинга промышленного оборудования представляет отдельное программно-аппаратное устройство, например персональный компьютер (ПК), который обменивается данными с распределенной системой через сетевую магистраль. Мониторинг реализован в сегменте программного обеспечения. Система мониторинга включает в себя клиентскую компоненту, имеющую пользовательский интерфейс, базу данных, базу знаний, экспертные приложения для хранения диагностических правил, исторических архивов, данных о ресурсах, в т.ч. по диагностируемому оборудованию. Система мониторинга может работать распределенным образом, т.к. выполняется на нескольких процессорах одновременно, система мониторинга анализирует данные экспертного приложения. Полученные распределенной системой управления данные определяют техническое состояние машин.

Основные недостатки данного аналога:

- конфигурирование архитектуры системы осуществляется для ограниченного вида оборудования (только насосы и двигатели);

- нет привязки оборудования к условиям опасных производственных объектов;

- не раскрыт нижний уровень системы (датчики и преобразователи), упомянуты лишь некоторые датчики (вибрации и температуры) и рассмотрены примеры только для вибрационного метода неразрушающего контроля.

Известна система мониторинга технического состояния производственного оборудования, включая динамическое оборудование (US 6405139, опубл. 11.06.2002). Система осуществляет мониторинг нескольких агрегатов (оборудования), при этом к каждому агрегату подключается датчик, устанавливаемый на оборудование, передающий сигнал о состоянии оборудования через кабель-канал с герметичным модулем, обеспечивающим взаимодействие датчиков и сигнального процессора.

Применяются такие протоколы связи, как Feldbus, Modbus. Систему сбора данных подключают к вычислительной системе множественного доступа с помощью линий передачи данных Ethernet, USB или интерфейс RS-232. Кроме того датчики передают данные в распределенную систему управления по кабелям датчиков.

При этом по жесткому кабель-каналу проходят проводники от датчиков через модуль, оснащенный разъемами, в сигнальный процессор.

Интерфейс каждого датчика имеет уникальный адрес, формируемый для сигнального процессора позиционным переключателем в модуле.

Недостатками системы являются:

- малое количество датчиков, которые могут быть подключены к модулю (до 2 штук), что приводит к необходимости использования большого количества модулей, а также отсутствие универсальности модулей, требующие увеличения их номенклатуры для охвата различных типов датчиков;

- ограниченность цифрового решения работы модулей, невозможность применения цифровых датчиков, адрес модуля задается при его монтаже с помощью переключателей, что не гарантирует сохранения уникальности адреса модуля в системе и требует дополнительных временных затрат.

Наиболее близким аналогом заявляемого технического решения, принятым за прототип, является интегрированная система управления и мониторинга промышленных установок (US 8509935, опубл. 13.08.2013), имеющих множество комбинаций технологического оборудования, где каждая комбинация оборудования работает в интерактивном режиме и включающая набор правил, связанных, по меньшей мере, с некоторыми из множества комбинаций оборудования и рекомендаций для определения работоспособности оборудования, а также рекомендаций для корректировки технического состояния оборудования промышленной установки.

Система осуществляет в реальном времени управление, мониторинг и диагностику оборудования промышленных установок. Связь осуществляется через сетевой протокол, инициирующий рабочие станции, в качестве которых могут быть персональные компьютеры, имеющие web-браузеры.

Применена сетевая архитектура в составе распределенной подсистемы управления. Сетевая магистраль представляет проводной канал передачи данных или может быть частично беспроводной.

Распределенная подсистема управления может быть сконфигурирована для приема и отображения рабочих параметров, связанных с подконтрольным оборудованием и для управления его работой в промышленной установке, включая насосы и двигатели, связанные с ними датчики процессов, например вибрационные, температуры, уровня, давления, а также для взаимодействия с подсистемой мониторинга.

Содержит дисплейный уровень для генерации графических представлений измеренных параметров процесса производных величин, в т.ч. исторических значений.

Выдаются и реализуются управляющие действия для уменьшения ущерба от отказа оборудования и поддержания общего рабочего состояния установки.

Набор технологических, экологических и машинных датчиков не конкретизирован, их сигналы передаются через инструменты сбора данных. Датчики связаны коммуникационным способом с полевыми модулями с помощью сетевых протоколов.

Выходные сигналы датчиков проходят через сетевую магистраль, конфигурируемую для генерации графических представлений измеренных параметров процессов и их производных.

В подконтрольное оборудование установки входит динамическое (например, насосы, компрессоры, вентиляторы) и статическое оборудование (например, резервуары, трансформаторы, реакторы).

Реализация системы приведена на примере промышленной трубопроводной системы, включающей насосы, приводы, клапаны, вентиляторы, резервуар.

Портативный монитор вибрации периодически подключается в сетевую магистраль, собирает и анализирует данные вибрации динамического оборудования, образующие новую базовую линию для алгоритмов подсистемы непрерывного мониторинга. Подсистема мониторинга включает в себя базу данных набора правил, иными словами, элементы экспертной системы, которые настроены для диагностического мониторинга промышленного оборудования на основе измеренных параметров и их производных величин.

Подсистема может быть отдельным аппаратным устройством или размещаться в сегменте программного обеспечения, используя установленные правила экспертного характера, в реальном времени определяет надвигающийся отказ одной машины и выдает рекомендации по техническому обслуживанию. Математические алгоритмы основаны на логических правилах. Расчеты также могут включать статистический анализ и процессы управления базами данных.

Технический эффект заключается в интеграции функций управления, мониторинга, контроля и экспертного анализа для принятия решений по оценке технического состояния и работоспособности оборудования. Интеграция позволяет установленным наборам правил управлять указанными функциями, вынося рекомендации на основе постоянно обновляемых текущих данных, чтобы обеспечить наилучшее решение.

Известная система характеризуется следующими недостатками:

- ввиду применения системы на конкретной производственной установке с интеграцией функций управления, мониторинга и диагностики отсутствуют универсальность системы, типизация и унификация ее основных аппаратных частей по отношению к их конфигурациям, по меньшей мере, видов исполнения, типажа подконтрольного оборудования, измерительных каналов;

- не раскрыта возможность комплексного совместного использования различных методов неразрушающего контроля для повышения эффективности диагностики и мониторинга, и соответствующих датчиков;

- не описана возможность эксплуатации подконтрольного оборудования с помощью интегрированной системы по фактическому техническому состоянию с выводом неисправного оборудования из эксплуатации;

- не описана иерархия программного обеспечения, не указаны ее типовые функциональные модули.

В этой связи смена контролируемого объекта требует значительной переналадки системы, что ведет к повышению трудоемкости или сохранению значительной структурно-функциональной избыточности системы, и таким образом, система носит не универсальный, а специальный характер, в частности для химических производств.

Проведенный анализ уровня техники позволил установить, что аналоги, характеризующие совокупность признаков, тождественных всем признакам заявленного технического решения, отсутствуют.

Ни один из аналогов не обеспечивает полноценную универсализацию системы для автоматической диагностики и мониторинга динамического и статического оборудования основных групп ОПО в промышленности, энергетике и на транспорте.

Это негативное обстоятельство существенно затрудняет обязательное регламентированное внедрение на ОПО автоматической диагностики и мониторинга для гарантированного обеспечения промышленной безопасности в соответствии с Требованиями к организациям, эксплуатирующим ОПО в соответствии с п. 11 Федеральных правил в области промышленной безопасности - «Правила безопасности в нефтяной и газовой промышленности» (с изм. на 12.01.2015, редакция, действующая с 01.01.2017 г.), утвержденных Приказом от 12.03.2013 №101 Ростехнадзора, а также решение задач анализа опасностей и оценки риска аварий в соответствии с п. 12 Руководства по безопасности «Методические основы по проведению анализа опасностей и оценки риска аварий на опасных производственных объектах», утвержденного Приказом от 11.04.2016 №144 Ростехнадзора.

Задачей предлагаемого изобретения является создание универсальной объектно-ориентированной мультиплатформенной системы автоматической диагностики и мониторинга с высокой достоверностью, надежностью и производительностью, с возможностью применения к большинству опасных производственных объектов многих отраслей экономики различных категорий опасности, позволяющей повысить промышленную безопасность эксплуатации ОПО при одновременном снижении эксплуатационных затрат и потерь.

Техническая задача в универсальной объектно-ориентированной мультиплатформенной системе автоматической диагностики и мониторинга оборудования опасных производственных и транспортных объектов в реальном времени для управления техническим состоянием и предупреждения аварий, содержащей: сетевую распределенную архитектуру управления, диагностики и мониторинга; набор датчиков, функционально соединенных с подконтрольным оборудованием, подключенных к измерительным модулям; подсистему непрерывного мониторинга, сконфигурированную для вычисления диагностических признаков, оценки технического состояния, диагностического анализа различных комбинаций подконтрольного оборудования и формирования предписаний техническому персоналу с помощью экспертного модуля с набором правил, а также содержащую модуль визуального отображения, обеспечивающий на диагностической станции системы генерацию графических представлений контролируемых параметров, их производных величин и диагностических признаков, а также предписаний персоналу для требуемого технического обслуживания, решается тем, что система построена на мультиплатформенном аппаратном составе (варианты) и может быть выполнена, по меньшей мере, в стационарном, мобильном, бортовом, персональном и стендовом исполнении, обеспечивая комплексный мониторинг и диагностику оборудования всех категорий опасности для предупреждения и предотвращения аварий; с возможностью измерений контролируемых параметров и их производных величин, по меньшей мере, вибрации, температуры, линейного перемещения, частоты вращения роторов машин, расстояния до контролируемой поверхности, давления жидкости или газа, уровня жидкости, силы постоянного и переменного тока, напряжения постоянного и переменного тока, параметров импульсного сигнала, вызванного акустической эмиссией, силы тока высокой частоты, вызванного частичными разрядами в изоляции электрооборудования, с помощью аппаратных платформ, обеспечивающих возможность объектно-ориентированного подхода к подконтрольному оборудованию опасных производственных и транспортных объектов; с одновременным использованием различных методов неразрушающего контроля и диагностики для разных групп оборудования, по меньшей мере, динамического, в том числе подвижного состава, и статического; при этом для управления каждой аппаратной платформой применено программное обеспечение нижнего (полевого) уровня, которое передает результаты измерений в программное обеспечение верхнего уровня, реализуемые в диагностическом контроллере.

Техническая задача решается также тем, что программное обеспечение верхнего уровня включает: серверные модули, обеспечивающие, по меньшей мере, обработку и автоматическое сохранение сигналов, вычисление диагностических признаков, определение технического состояния подконтрольного оборудования по критериям «Допустимо», «Требует принятия мер», «Недопустимо», автоматическое формирование экспертных предписаний персоналу, ведение архивов сигналов и диагностических признаков, а также реализацию протоколов верхнего уровня, например, ОРС, Modbus, SOAP, HTTP, с помощью которых осуществляется обмен диагностической информацией и экспертными сообщениями с различными информационными системами, в том числе с АСУ ТП, SCADA, MES, ERP и прочими системами предприятия, с обеспечением доступа пользователей с помощью обычных браузеров; и клиентские модули, реализующие графический интерфейс пользователя с программным обеспечением, по меньшей мере, конфигурирование и настройку системы, автоматический вывод на экран информации о техническом состоянии подконтрольного оборудования и устройств аппаратных платформ, вывод экспертных предписаний персоналу и речевых сообщений, формирование отчетов о состоянии подконтрольного оборудования, устройств аппаратных платформ и подсистемы мониторинга, создание и редактирование форм и шаблонов отчетов, просмотр, сохранение и вывод сформированных отчетов на печать.

Техническая задача решается также тем, что в системе по п. 2 формулы программное обеспечение верхнего уровня содержит функцию коррекции амплитудной характеристики и амплитудно-частотной характеристики измерительных каналов.

Техническая задача решается также тем, что в системе по п. 3 формулы программное обеспечение нижнего уровня включает функцию самодиагностики оборудования и линий связи каждой аппаратной платформы.

Техническая задача решается также тем, что система в системе по п. 4 формулы содержит аппаратную платформу (вариант), выполненную, преимущественно, в стационарном, стендовом или бортовом исполнении для диагностики и мониторинга в реальном времени оборудования распределенных опасных производственных объектов, включающую полевые измерительные модули, каналы которых выполнены широкополосными низкочастотными, например, до 20 кГц; контроллер полевой сети и шину, которая содержит линию питания и управления модулями и датчиками полевой сети, и сигнальную линию для передачи аналоговых и цифровых сигналов от модулей к контроллеру полевой сети.

Техническая задача решается также тем, что в системе по п. 5 формулы полевые измерительные модули преобразуют аналоговые широкополосные сигналы, поступающие на измерительные каналы, в цифровые временные реализации для последующей передачи в диагностический контроллер.

Техническая задача решается также тем, что в системе по п. 6 формулы полевые измерительные модули обеспечивают синхронные многоканальные измерения, цифровую обработку сигналов и передачу результатов в цифровом виде в контроллер полевой сети, а шина интерфейса полевой сети содержит линию питания и линию передачи команд и данных, размещенные в одном кабеле, например типа FTP.

Техническая задача решается также тем, что система по п. 4 формулы содержит аппаратную платформу (вариант), выполненную, преимущественно, в стационарном, мобильном или стендовом исполнении для диагностики и мониторинга в реальном времени динамического и статического оборудования удаленных опасных производственных объектов высокой ответственности и/или сложности, включающую полевые измерительные модули, каналы которых выполнены широкополосными высокочастотными, до 300 кГц и выше, обеспечивающие синхронные многоканальные измерения и цифровую обработку сигналов, в том числе синхронно с другими модулями полевой сети.

Техническая задача решается также тем, что система по п. 4 формулы содержит аппаратную платформу (вариант) в стационарном исполнении, включающую блоки противоаварийной защиты, которые, кроме того, позволяют транслировать в реальном времени широкополосные сигналы от датчиков в диагностический контроллер.

Техническая задача решается также тем, что система по п. 4 формулы содержит аппаратную платформу (вариант) в персональном приборном исполнении в виде портативного виброанализатора.

Техническая задача решается также тем, что в системе по любому из пп. 5-8 формулы полевые измерительные модули содержат: измерительные каналы с универсальными входами и возможностью программирования параметров, например типа подключаемого датчика; и интерфейс расширения, например 1-Wire, для увеличения числа измерительных каналов; а также обеспечивают питание датчиков на время выполнения измерений.

Техническая задача решается также тем, что в системе по любому из пп. 6-9 формулы связь аппаратной платформы с диагностическим контроллером осуществляется по сети Ethernet, в том числе с использованием оптических линий связи.

Техническая задача решается также тем, что в системе по любому из пп. 5, или 7-10 формулы устройства, входящие в состав аппаратных платформ, имеют взрывозащищенное исполнение.

Анализ отличительных признаков предложенной универсальной объектно-ориентированной мультиплатформенной системы автоматической диагностики и мониторинга оборудования опасных производственных и транспортных объектов в реальном времени для управления техническим состоянием и предупреждения аварий, и обеспечиваемых системой технических результатов выявил, что построение системы на мультиплатформенном аппаратном составе в различном исполнении, по меньшей мере, стационарном, мобильном, персональном, бортовом и стендовом, позволяет учесть особенности функционирования различных технологических объектов и реализовать объектно-ориентированный подход к подконтрольному оборудованию ОПО всех категорий опасности; при этом объектно-ориентированный подход, распространяющийся также на мониторинг и диагностику, обеспечивает полноценную универсализацию системы по отношению к любому оборудованию различных ОПО; многообразие видов измерительных каналов позволяет измерять и регистрировать различные физические величины с одновременным использованием разных методов неразрушающего контроля и диагностики, обеспечивая расширение функционала системы и высокую достоверность результатов диагностики, и формировать системы диагностики и мониторинга для различных групп оборудования ОПО, по меньшей мере, динамического оборудования (насосы, компрессоры, вентиляторы, машины приводов всех типов, в том числе подвижного состава) и статического (резервуары, колонны, реакторы, коксовые камеры, теплообменные аппараты, трубопроводы, трансформаторы), обеспечивая охват широкого парка технологического оборудования с учетом его специфического расположения и получение исчерпывающей информации о техническом состоянии, как отдельного оборудования, в т.ч. его агрегатов и механизмов, так и технологического комплекса ОПО в целом; при этом применение программного обеспечения (ПО) нижнего (полевого) уровня для управления каждой выбранной аппаратной платформой, поставляющего данные в централизованное программное обеспечение верхнего уровня, способствует максимальному использованию специфических особенностей аппаратных платформ, и в этой связи, гибкости и универсальности системы, в том числе, при сочетании нескольких аппаратных платформ (при необходимости), не меняя интерфейса пользователя верхнего уровня.

Наличие в программном обеспечении верхнего уровня системы для любой из аппаратных платформ серверных и клиентских модулей, с множеством функций обработки и представления информации, позволяет создать единый порядок построения подсистемы интегрированного мониторинга универсальной системы диагностики и мониторинга, обеспечить доступ соответствующим специалистам и руководителям к требуемым уровням информации, а также обеспечить единое управление эксплуатацией подконтрольного оборудования на основе достоверной информации о техническом состоянии оборудования, при этом разделение функций между серверными и клиентскими модулями позволяет повысить надежность системы, исключая влияние человеческого фактора на результаты диагностики, подключать произвольное количество пользователей.

Включение в программное обеспечение верхнего уровня системы для любой из аппаратных платформ функций автоматической коррекции амплитудной характеристики и амплитудно-частотной характеристики измерительных каналов позволяет снизить влияние нелинейности амплитудной и амплитудно-частотной характеристик измерительных каналов на результаты измерения и делает возможным использование единого подхода к настройке измерительных каналов, обеспечивая высокие метрологические характеристики и, соответственно, повысить достоверность результатов диагностики.

Наличие в программном обеспечении нижнего уровня систем для любой из аппаратных платформ функции самодиагностики оборудования и линий связи, повышает надежность системы и достоверность диагностики, сокращая затраты на обслуживание, что в совокупности обеспечивает безопасную ресурсосберегающую эксплуатацию диагностируемого оборудования.

Наличие в системе аппаратной платформы, включающей полевые измерительные модули, каналы которой выполнены широкополосными низкочастотными, например до 20 кГц, позволяет выделять множество диагностических признаков для оценки технического состояния оборудования распределенных опасных производственных объектов и, соответственно, существенно повысить достоверность диагностики; а наличие шины интерфейса, состоящей из 2-х линий, позволяет сократить длину кабельных линий при построении систем диагностики и мониторинга и, как следствие, значительно снизить трудоемкость монтажа и себестоимость системы.

Наличие в системе полевых измерительных модулей, выполненных с возможностью преобразования аналоговых сигналов, поступающих на измерительные каналы, в цифровые временные реализации, обеспечивает высокую помехозащищенность передачи информации, в том числе измерение, как скалярных величин, так и виброакустических, позволяет проводить диагностику и мониторинг динамического оборудования, а выполнение данной системы в бортовом исполнении является оптимальным малозатратным техническим решением, позволяющим применять его на транспорте, при одновременном обеспечении высокой достоверности диагностики.

Наличие в системе полевых измерительных модулей, обеспечивающих цифровую обработку сигналов и передачу результатов в цифровом виде в контроллер полевой сети, позволяет реализовать распределенную обработку сигналов, что приводит к значительному повышению производительности и, как следствие, снижению динамической ошибки мониторинга. Наличие в полевых измерительных модулях функции синхронных параллельных измерений по измерительным каналам параметров абсолютной вибрации и частоты вращения роторов машин позволяет диагностировать дефекты поршневых машин в стационарных системах и выполнять балансировку вращающихся машин в трех плоскостях. При этом размещение линий шины интерфейса полевой сети в одном кабеле, например типа FTP, позволяет дополнительно сократить расход кабеля при построении систем диагностики и мониторинга, и соответственно, значительно снизить трудоемкость монтажа и себестоимость системы.

Наличие в системе аппаратной платформы, включающей полевые измерительные модули, каналы которых выполнены широкополосными высокочастотными, до 300 кГц и выше, позволяет регистрировать как скалярные величины контролируемых параметров, так и виброакустические сигналы, сигналы акустической эмиссии и частичных разрядов; при этом синхронные многоканальные измерения и цифровая обработка сигналов, в том числе синхронно с другими модулями полевой сети, позволяют значительно повысить производительность системы и достоверность диагностики, в том числе, применяя сложные алгоритмы обработки - определять локацию источников АЭ на статическом оборудовании; определять места возникновения и типы дефектов в изоляции, в частности, в изоляции электродвигателей, кабельных линий и в изоляционных конструкциях высоковольтных ячеек путем совместной регистрации электрических сигналов ЧР и акустических сигналов; а также осуществлять диагностику динамического оборудования, в том числе компрессоров, турбоагрегатов и других энергетических машин, в том числе с гибким валопроводом, при измерении параметров абсолютной и относительной вибрации.

Наличие в системе аппаратной платформы? выполненной в стационарном исполнении и включающей блоки противоаварийной защиты, реализующие помимо основной функции, трансляцию в реальном времени широкополосных сигналов от датчиков в диагностический контроллер, позволяет использовать эти сигналы для целей диагностики и мониторинга динамического оборудования опасных производственных объектов и, следовательно, сократить затраты на оснащение объектов контроля дополнительными измерительными каналами.

Выполнение системы на аппаратной платформе в персональном приборном исполнении в виде портативного виброанализатора обеспечивает ресурсосберегающие диагностику и мониторинг динамического оборудования третьей категории опасности, не требующего оснащения стационарными системами. Применение данной аппаратной платформы позволяет проводить оперативную диагностику оборудования с предоставлением диагностической информации непосредственно на месте эксплуатации и существенно сократить затраты при оснащении системами диагностики.

Наличие в системах, выполненных по пп. 5-8 формулы изобретения, полевых измерительных модулей, содержащих измерительные каналы с универсальными входами и возможностью программирования параметров, например типа подключаемого датчика, позволяет использовать широкий набор первичных преобразователей, в том числе параметрических и виброакустических, охватить широкую номенклатуру диагностируемого оборудования, регистрировать широкополосные аналоговые сигналы, которые в свою очередь позволяют выделять множество диагностических признаков, диагностировать различные неисправности и значительно повысить достоверность результатов диагностики; при этом наличие у полевых измерительных модулей цифрового интерфейса расширения, например 1-Wire, позволяет значительно увеличить число измерительных каналов и подключать датчики и модули расширения для измерения скалярных (узкополосных) аналоговых и дискретных величин, и при небольших затратах охватывать большие парки оборудования, а возможность управления питанием датчиков, т.е. включение питания только на время выполнения измерений, позволяет снизить энергопотребление системы.

Осуществление связи аппаратной платформы с диагностическим контроллером, выполненной по любому из пп. 6-9 формулы изобретения, по сети Ethernet, в том числе с использованием оптоволоконных линий связи, обеспечивает высокую скорость и большой объем передаваемой информации, помехозащищенность, взрывопожаробезопасность, а также масштабируемость при наращивании системы, позволяя охватить большие парки оборудования ОПО, разнесенные на значительных расстояниях, в том числе с размещением устройств аппаратной платформы, входящих в полевую сеть, на значительном расстоянии от диагностической станции, при одновременном сокращении протяженности кабельных линий и гибкости при интеграции с другими платформами.

Наличие у устройств, входящих в систему, выполненную по любому из пп. 5 или 7-10 формулы изобретения взрывозащищенного исполнения, позволяет устанавливать их непосредственно на подконтрольном оборудовании во взрывоопасных зонах опасных производственных объектов.

Таким образом, применение совокупности указанных решений позволяет построить универсальную объектно-ориентированную мультиплатформенную систему автоматической диагностики и мониторинга, позволяющую одновременно использовать различные методы неразрушающего контроля, для управления состоянием и предупреждением аварий, как динамического, так и статического оборудования различных отраслей промышленности, таких как: нефтеперерабатывающей, нефтехимической, нефтедобывающей, газоперерабатывающей и газодобывающей промышленности, горнорудной и металлургической отраслей, энергетики, в машиностроении, а также на транспорте, например железнодорожном, в коммунальном хозяйстве и других отраслях, обладающую, при необходимости, значительной протяженностью и охватывающую значительные парки оборудования, размещенного также во взрывоопасной зоне, с высокой производительностью и достоверностью.

Изобретение соответствует изобретательскому уровню, поскольку достигаемый результат определяется не только суммой отличительных признаков, но и результатом их тесного взаимодействия, в виде синергетического эффекта, что обеспечивает универсальность, повышение достоверности и надежности работы системы, и в итоге безопасную ресурсосберегающую эксплуатацию опасных производственных и транспортных объектов.

Сущность изобретения поясняется на фигурах 1-8.

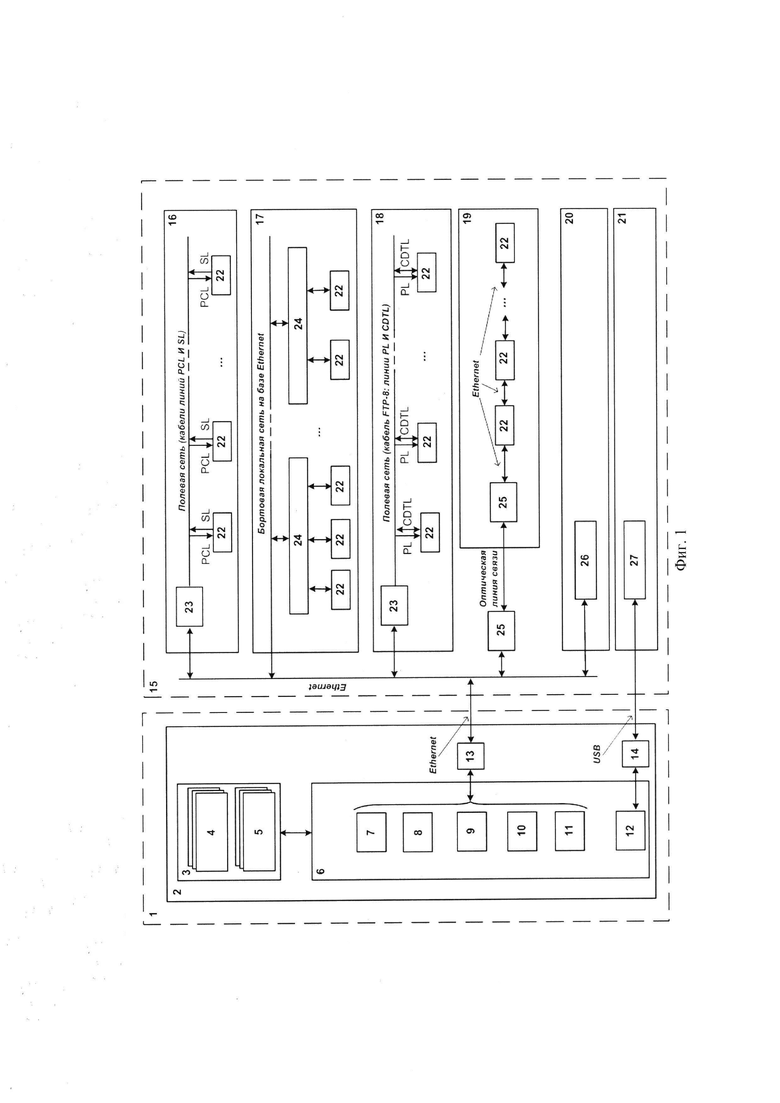

На фиг. 1 приведена структурная схема универсальной объектно-ориентированной мультиплатформенной системы автоматической диагностики и мониторинга.

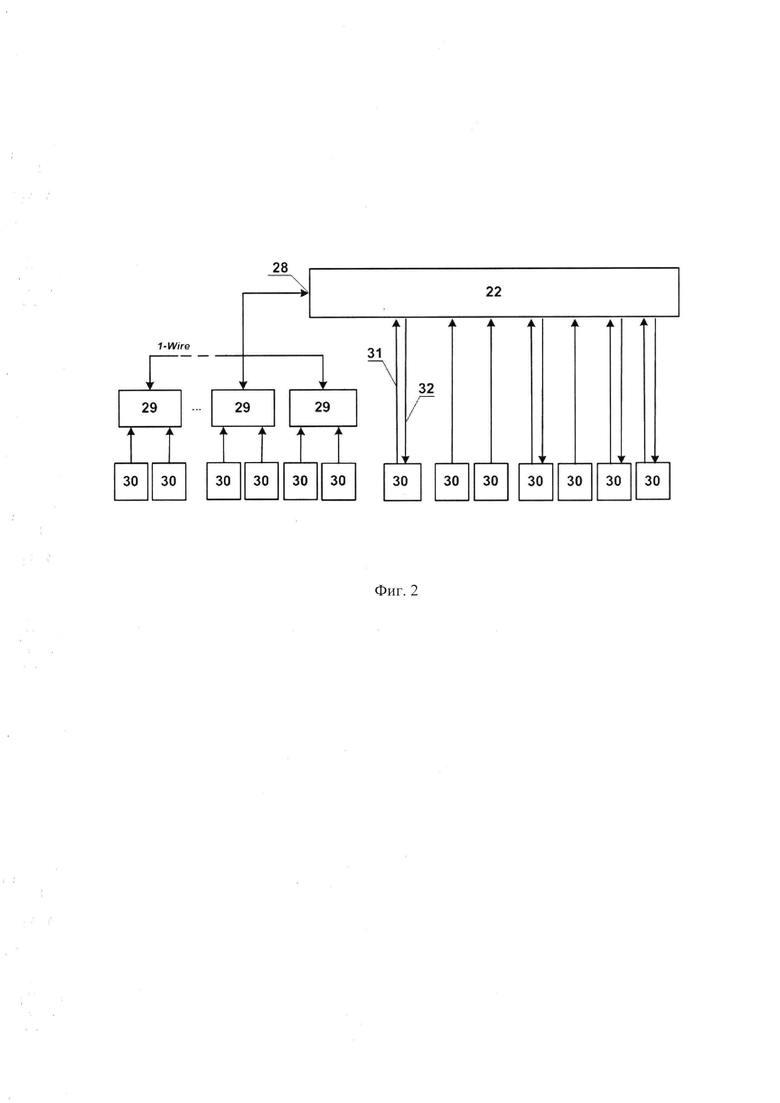

На фиг. 2 приведена схема подключения датчиков к полевым измерительным модулям.

Универсальная объектно-ориентированная мультиплатформенная система автоматической диагностики и мониторинга (фиг. 1) содержит подсистему интегрированного мониторинга и диагностики 1, реализованную с помощью диагностического контроллера 2, с программным обеспечением, включающем ПО верхнего уровня 3, состоящего из программных серверных модулей 4 и клиентских модулей 5, и ПО нижнего уровня 6, состоящего из программных модулей управления 7-12, каждый из которых управляет соответствующей аппаратной платформой. При этом диагностический контроллер содержит интерфейсы Ethernet 13 и USB 14 для взаимодействия с распределенной подсистемой управления с конфигурируемой структурой 15, включающей различные аппаратные платформы, например 16-21. Аппаратные платформы 16-19 содержат полевые измерительные модули 22, при этом для организации интерфейса полевой сети служат контроллер полевой сети 23 или коммутатор Ethernet 24, или медиаконвертер 25, применительно к конкретной аппаратной платформе. Аппаратная платформа 20 основывается на блоке ПАЗ, а аппаратная платформа 21 - на портативном виброанализаторе приборного исполнения.

Аппаратные платформы 16-21 конфигурируют, прежде всего, по виду исполнения, по меньшей мере, стационарному, мобильному, персональному, а также по типу подконтрольного оборудования ОПО.

Стационарное исполнение является наиболее распространенным в универсальной системе, отличается многоканальностью и распараллеливанием измерений параметров в реальном времени динамического и статического оборудования ОПО.

Мобильное и персональное исполнение системы является переносным и предназначено для проведения оперативного обследования и диагностики при вводе оборудования в эксплуатацию после ремонта или для углубленного обследования оборудования.

Бортовое исполнение системы устанавливают, например, на объектах подвижного состава или других транспортных объектах.

Стендовое исполнение системы служит для контрольных испытаний, диагностики и дефектации узлов, механизмов и агрегатов в рамках стендового входного контроля и ремонта, в частности, для подшипников, консольных насосов, электродвигателей, насосных агрегатов в сборе, и других изделий машиностроения.

Подключение к полевым измерительным модулям 22 (фиг. 2) набора различных датчиков 30 контролируемых параметров осуществляется напрямую к универсальным входам модуля с помощью линий 31, и при необходимости, линий питания 32 или через интерфейс шины 1-Wire 28 с помощью модулей расширения 29. Модули расширения 29 предназначены для преобразования различных параметров аналоговых и дискретных сигналов в цифровой вид, при этом позволяют значительно увеличить количество измерительных каналов полевого уровня с помощью подключения к ним дополнительных датчиков.

Полевые измерительные модули 22 с программным управлением являются основным элементом аппаратных платформ 16-19 и содержат: измерительные каналы с универсальными входами и возможностью программирования параметров, например типа подключаемого датчика; и интерфейс расширения, например 1-Wire, для увеличения числа измерительных каналов; а также обеспечивают питание датчиков на время выполнения измерений. При этом модули 22 могут иметь ряд исполнений в зависимости от варианта аппаратной платформы. Универсальность входов измерительных модулей заключается в возможности подключения к ним любых датчиков (параметрических и/или генераторных), используемых в системе для выработки сигналов требуемой измерительной информации.

С целью реализации объектно-ориентированного подхода, достижения универсальности с помощью различных аппаратных платформ и обеспечения полноты мониторинга и диагностики, в системе одновременно применяют требуемое сочетание различных датчиков 30, в частности, таких как: датчики вибрации, датчики температуры, датчики тока, датчики напряжения, датчики перемещения, датчики давления, датчики уровня, датчики акустической эмиссии, датчики частичных разрядов, датчики частоты вращения и другие, позволяя одновременно применять разные методы неразрушающего контроля и диагностики, например, такие как, виброакустический, акустико-эмиссионный, тепловой, электрический, вихретоковый и оптический.

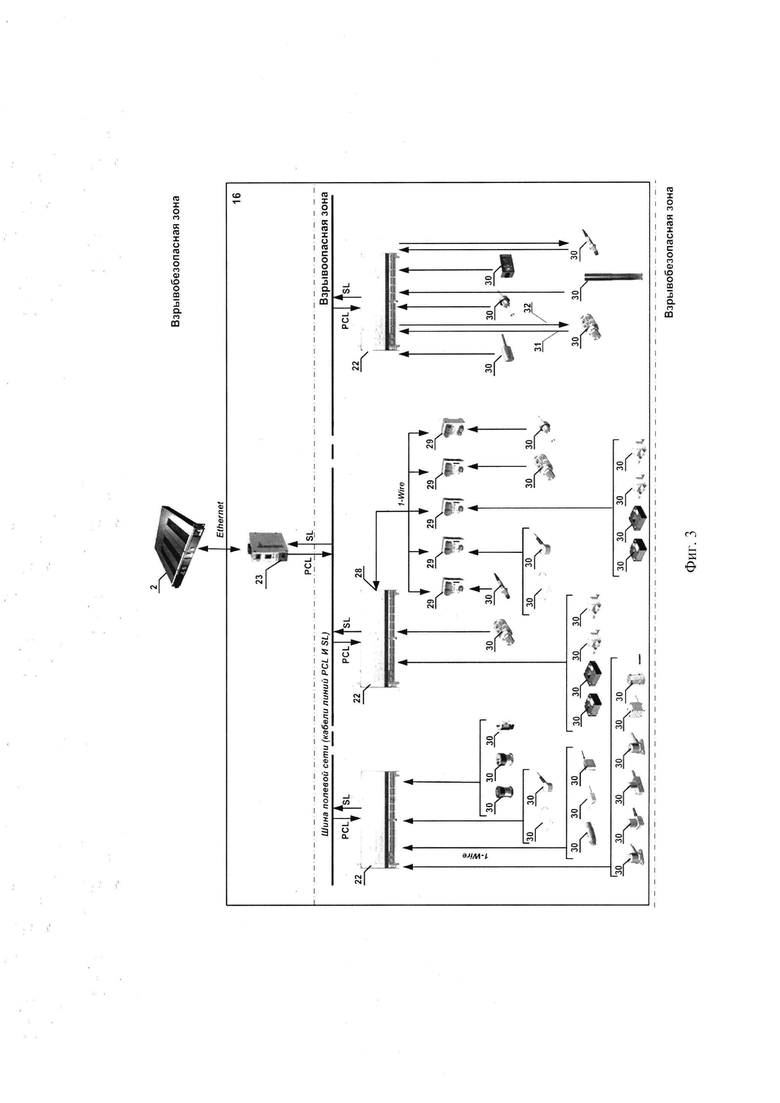

Размещение полевых измерительных модулей, модулей расширения и датчиков во взрывозащищенном исполнении требуемого класса взрывозащиты, а также применение линий связи в искробезопасном исполнении, позволяет устанавливать их во взрывоопасной зоне, как показано на фиг. 3-8, что также обеспечивает универсальность применения системы.

Диагностический контроллер 2 размещают, как правило, в диагностической станции (на фигурах не показана), содержащей монитор для отображения информации и реализации функций клиентских модулей.

Подготовительный этап для промышленной эксплуатации системы заключается в конфигурировании и настройке системы в соответствии с принятым заказчиком проектом, исходя из ее объектной ориентированности на соответствующий тип подконтрольного оборудования (динамического, например насосы или компрессоры, статического, например колонны или резервуары, подвижной состав, например электропоезд). В зависимости от этого используется система на наиболее подходящем варианте (или вариантах) аппаратной платформы из располагаемого мультиплатформенного ряда. Типы и необходимое количество полевых измерительных модулей 22 конфигурируют с помощью программных модулей 7-12. Затем осуществляется настройка алгоритмов измерения, алгоритмов обработки сигналов, формирование диагностических признаков, настройки одно- и многоканальных, в т.ч. синхронных и параллельных измерений, а также проводится настройка графического представления подконтрольного оборудования, настройка (адаптация) событий экспертной системы с использованием соответствующих баз данных модулей ПО верхнего уровня, настройка форм отчетов о техническом состоянии подконтрольного оборудования.

Работа системы поясняется, в том числе, фигурами 3-8, где приведены примеры промышленной реализации универсальной системы на основных аппаратных платформах (варианты).

Общий принцип работы системы может быть пояснен с помощью фиг. 1 и фиг. 2, где сигналы от диагностируемых агрегатов, узлов и механизмов поступают на входы датчиков 30, и далее, напрямую или через модули расширения 29 с помощью интерфейса расширения 28, передаются в полевые измерительные модули 22, блок ПАЗ 26 или портативный виброанализатор 27 аппаратных платформ, принимающие аналоговые и цифровые сигналы, и обеспечивающие гальваническую развязку с датчиками 30, а далее, согласно фиг. 1, с помощью контроллера полевой сети 23, или коммутатора Ethernet 24, или медиаконвертера 25 и интерфейса Ethernet 13, или через интерфейс USB 14 передаются в диагностический контроллер 2.

Управляющие команды из диагностического контроллера 2 с помощью программных модулей 7-12 ПО нижнего уровня 6 передаются соответствующим аппаратным платформам 16-21 для обеспечения регистрации сигналов от датчиков 30. Далее измерительная информация поступает от ПО нижнего уровня 6 в ПО верхнего уровня 3 в котором осуществляется ее обработка с помощью серверных модулей 4 и затем обработанная измерительная информация о соответствующих механических, тепловых, электрических и других параметрах с помощью клиентских модулей 5 предоставляется оператору.

Серверные модули 4 ПО верхнего уровня 3 выполняют, по меньшей мере, такие задачи, как: обработку и автоматическое сохранение сигналов, вычисление диагностических признаков, в т.ч. в результате обработки трендов, спектров, кепстров, а также определение скорости изменения диагностических признаков, идентификацию технического состояния подконтрольного оборудования по критериям «Допустимо» («Д»), «Требует принятия мер» («ТПМ»), «Недопустимо» («НДП») и определение наиболее опасного узла или объекта с наихудшим техническим состоянием, с помощью автоматической экспертной системы, в результате обработки вектора диагностических признаков, определение дефектов и неисправностей узлов и механизмов подконтрольного оборудования, формирование текстовых и речевых сообщений о наличии дефекта или неисправности, выдачу экспертных предписаний персоналу о необходимых работах, выполнение которых переведет оборудование в техническое состояние, допустимое для эксплуатации, а также формирование прогноза о развитии дефекта или неисправности, управление блокировкой аварийных агрегатов, и обладают свойством инвариантности к параметрам диагностируемого оборудования, что обеспечивает диагностику при недостаточной информации о конструктивных особенностях оборудования. При этом в рамках серверных модулей осуществляется ведение баз данных подконтрольного оборудования, их агрегатов и механизмов, конфигурирование измерительных каналов аппаратных платформ, данных архива измеренных и установленных критических значений диагностических признаков, временных реализаций и трендов, а также реализация протоколов верхнего уровня, например, ОРС, Modbus, SOAP, HTTP, с помощью которых осуществляется обмен диагностической информацией и экспертными сообщениями с различными внешними информационными системами, в том числе с АСУ ТП, SCADA, MES, ERP и прочими автоматизированными системами предприятия, с обеспечением доступа пользователей с помощью обычных браузеров. Коррекция АЧХ, реализуемая с помощью ПО верхнего уровня 3, путем линеаризации АЧХ, например, датчиков вибрации для сигналов виброускорения, виброскорости и виброперемещения осуществляется следующим образом: на этапе калибровки и конфигурации системы для нескольких выбранных участков АЧХ с помощью кусочно-линейной интерполяции с заданной точностью вычисляются коэффициенты коррекции, которые сохраняются в базе данных (конфигурации) в виде наборов частот и соответствующих коэффициентов в табличной форме, далее амплитудные значения спектров датчиков перемножаются с соответствующими значениями коэффициентов коррекции АЧХ. Таким образом, формируется линеаризованная характеристика датчика с заданной точностью в виде таблицы, что соответственно, повышает метрологические характеристики системы и достоверность результатов диагностики.

Клиентские модули 5 ПО верхнего уровня 3, реализуют, по меньшей мере: графический интерфейс пользователя с программным обеспечением, конфигурирование и настройку системы, автоматический вывод на экран монитора (на фигурах не показан) информации о техническом состоянии подконтрольного оборудования и устройств аппаратных платформ 16-21, вывод экспертных предписаний и речевых сообщений персоналу, формирование отчетов о состоянии подконтрольного оборудования, создание и редактирование форм и шаблонов отчетов, просмотр, сохранение и вывод сформированных отчетов на печать. Самодиагностика, реализуемая с помощью ПО нижнего уровня 6 для определения неисправностей, - «ухода» характеристик датчиков и модулей аппаратных платформ 16-21, замыкание и/или обрыв их кабелей и соединительных проводов, - осуществляется путем подачи тестовых сигналов в цепи датчиков, в частности, в чувствительные элементы. Полевой измерительный модуль 22, получив команду от диагностического контроллера 2, ответит диагностическому контроллеру 2, повторив данную команду, далее коммутирует состояние с последующим определением коэффициента усиления. Все полученные сигналы подвергаются анализу в соответствующем модуле ПО нижнего уровня 6 по принципу «меньше-норма-больше» и результаты отображаются на экране монитора. При этом отказы датчиков, кабелей и соединительных проводов, или полевых измерительных модулей надежно фиксируются системой, и информация доводится до обслуживающего персонала, в том числе специалистов КИП и автоматики.

Система на аппаратной платформе 16 (вариант), как пример промышленной реализации универсальной системы, представленной на фиг. 3, может быть выполнена, преимущественно, в стационарном, стендовом или бортовом исполнении и предназначена для диагностики и мониторинга в реальном времени оборудования распределенных опасных производственных объектов 1 и 2 категории опасности. Система на аппаратной платформе 16 (фиг. 3) работает согласно общему принципу, описанному выше, при этом в данной аппаратной платформе полевая сеть реализуется с помощью кабельных линий PCL и SL, контроллер полевой сети 23 аппаратной платформы 16 управляет модулями 22, 29 и датчиками 30 полевой сети по линии PCL, осуществляет прием и преобразование сигналов и их параметров от модулей и датчиков полевой сети по линии SL, в том числе обеспечивает питание полевых измерительных модулей 22 по линии PCL и гальваническую развязку линий PCL и SL от внешних цепей. Причем по сигнальной линии SL осуществляется передача как аналоговых, так и цифровых сигналов от модулей к контроллеру полевой сети 23, взаимодействующим с диагностическим контроллером 2, а передача цифровых команд и данных в полевой сети осуществляется по протоколу, например, «Манчестер-2».

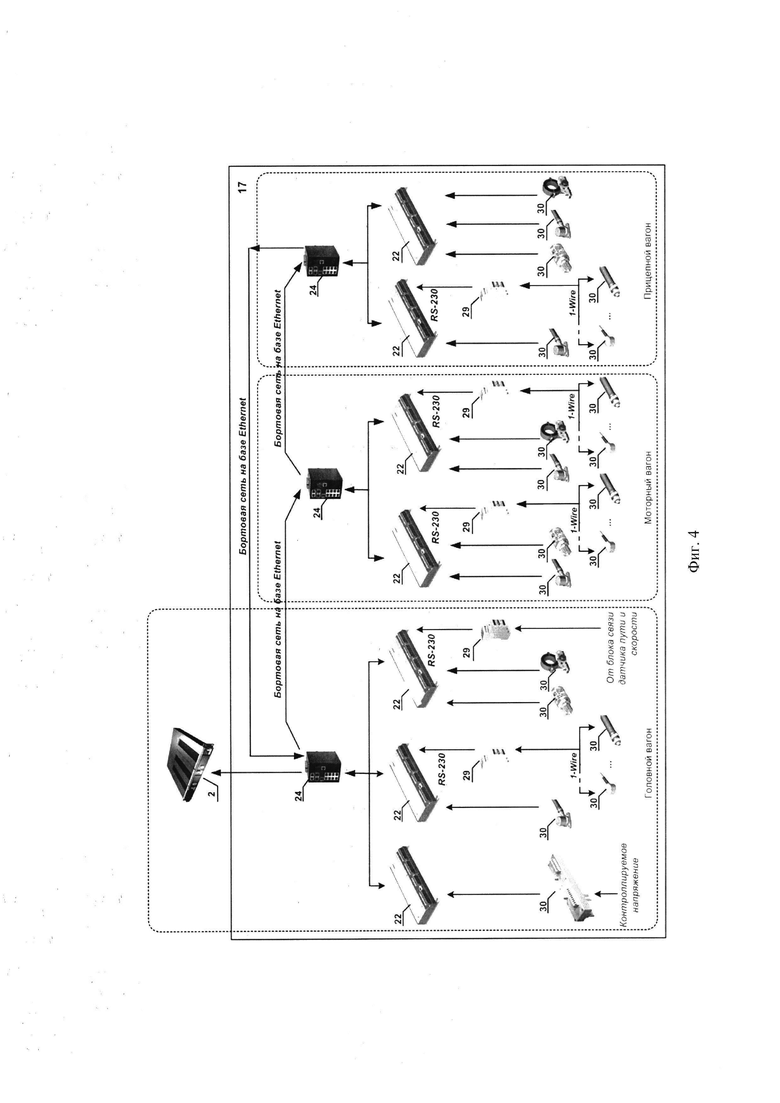

Система на аппаратной платформе 17 (вариант), как пример промышленной реализации универсальной системы, представленной на фиг. 4, может быть выполнена, преимущественно, в бортовом исполнении для диагностики и мониторинга транспортных и других объектов, например моторвагонного подвижного состава, в частности электропоездов постоянного и переменного тока в режиме реального времени, и осуществлять диагностику и мониторинг таких поездных узлов и агрегатов, как: буксы колесных пар моторных и прицепных вагонов, тяговый электродвигатель, пневматическая тормозная система, электрические цепи управления, компрессор, силовые и вспомогательные электрические цепи. Система на аппаратной платформе 17 (фиг. 4) работает согласно общему принципу, описанному выше, при этом в данной аппаратной платформе используется бортовая локальная сеть на базе Ethernet, полевые измерительные модули 22 размещаются в головном, моторном и прицепном вагонах электропоезда и работают в двух режимах: - измерения и передачи от датчиков в диагностический контроллер в цифровом виде, как временных реализаций, так и параметров сигналов, полученных в процессе цифровой обработки в соответствии с записанной заранее в память модуля программой, через коммутатор Ethernet 24, например, по интерфейсу Ethernet 10/100 BASE-TX. После подключения питания измерительные многоканальные модули 22, в зависимости от конфигурации, находятся в активном или пассивном состоянии, а в процессе работы бортовой локальной сети переходят в активное состояние по командам диагностического контроллера. Модули расширения 29 и датчики 30 всегда находятся в активном состоянии. Находясь в активном состоянии, полевые измерительные модули 22 могут работать в режиме измерения сигналов автономно, циклически измеряя заданные в данной конфигурации параметры сигналов от датчиков 30 и сохраняя последние измеренные значения для передачи в диагностический контроллер 2.

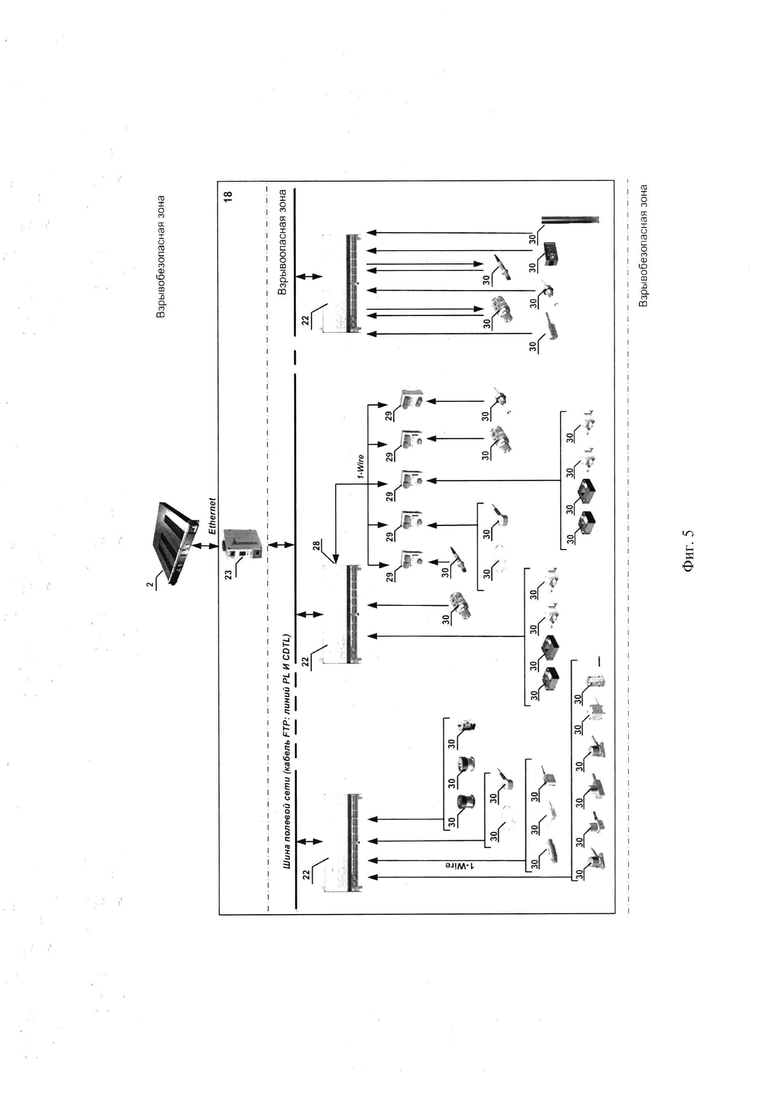

Система на аппаратной платформе 18 (вариант), как пример промышленной реализации универсальной системы, представленной на фиг. 5, может быть выполнена, преимущественно, в стационарном или стендовом исполнении и предназначена для диагностики и мониторинга в реальном времени оборудования распределенных опасных производственных объектов, в частности динамического оборудования ОПО 1 и 2 категории опасности. Система на аппаратной платформе 18 (фиг. 5) работает согласно общему принципу, описанному выше, при этом в данной аппаратной платформе наличие в полевом измерительном модуле 22 цифровой обработки сигналов позволяет реализовать их распределенную обработку, повышая быстродействие системы. Причем синхронная регистрация и обработка аналоговых широкополосных сигналов в полевом измерительном модуле 22 реализуется, как минимум, по двум каналам одного или нескольких датчиков и позволяет выделять множество диагностических признаков, а на одной линии может находиться несколько полевых измерительных модулей. Интерфейс полевой сети в аппаратной платформе 18 между полевыми измерительными модулями и контроллером полевой сети реализуется по шине полевой сети с линиями PL/CDTL: PL - для питания и управления модулями и датчиками полевой сети; CDTL - для двухстороннего обмена данными в цифровом виде между контроллером полевой сети 23 и полевыми измерительными модулями 22, и подключенными к ним модулями расширения 29. После включения питания устройства полевой сети, в зависимости от конфигурации измерительных каналов, находятся в активном или пассивном состоянии. В процессе работы полевой сети полевые измерительные модули 22 и подключенные к ним модули расширения 29 и датчики 30 переходят в активное или пассивное состояние по команде контроллера полевой сети 23. Благодаря реализации синхронных параллельных измерений по измерительным каналам параметров абсолютной вибрации и частоты вращения роторов машин диагностируют дефекты поршневых машин в стационарных системах и выполняют балансировку вращающихся машин в трех плоскостях.

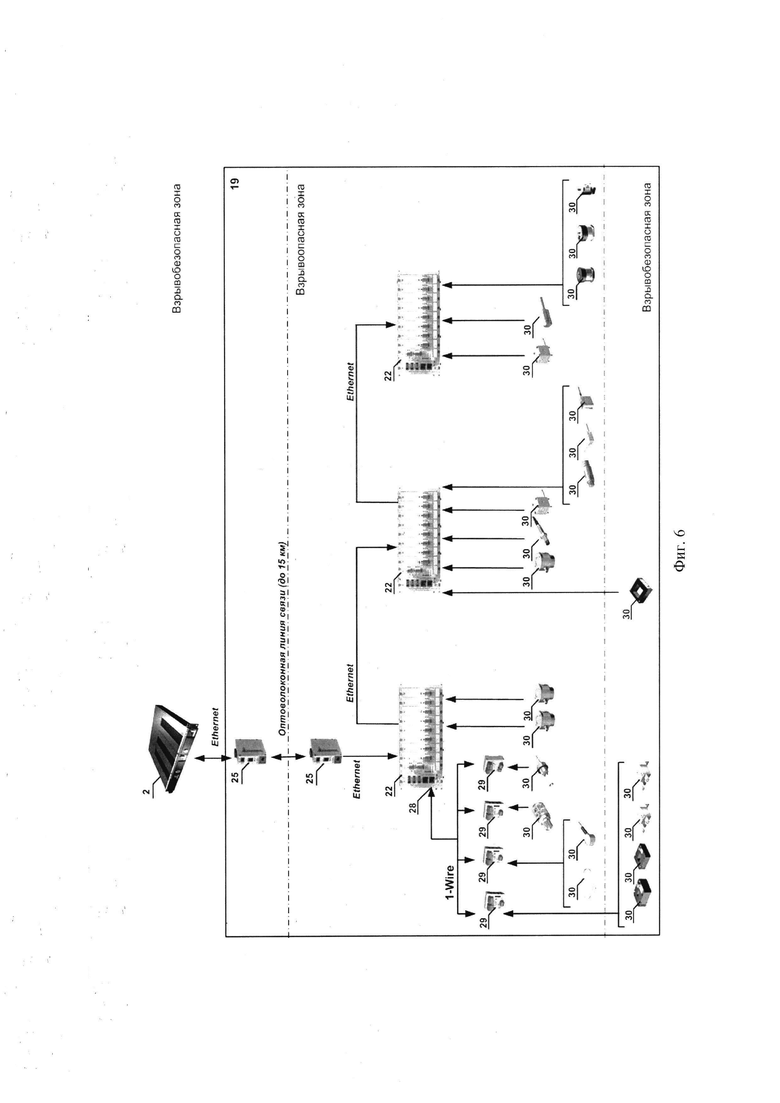

Система на аппаратной платформе 19 (вариант), как пример промышленной реализации универсальной системы, представленной на фиг. 6. является наиболее сложной объектно-ориентированной многоканальной системой с параллельным синхронным измерением ряда параметров, и может быть выполнена, преимущественно, в стационарном, мобильном или стендовом исполнении для диагностики и мониторинга в реальном времени динамического и статического оборудования удаленных опасных производственных объектов высокой ответственности и/или сложности, в том числе, оборудования 1 и 2 категории опасности. Система на аппаратной платформе 19 (фиг. 6) работает согласно общему принципу, описанному выше, при этом в данной аппаратной платформе каналы полевых измерительных модулей 22 выполнены широкополосными высокочастотными, до 300 кГц и выше, обеспечивая синхронные многоканальные измерения и цифровую обработку сигналов, в том числе синхронно с другими модулями полевой сети. Многоканальные параллельные синхронные измерения осуществляют, преимущественно, с использованием технологии Ethernet, в том числе на основе оптических линий связи, регистрируя скалярные и векторные величины контролируемых параметров, при этом синхронизация измерений осуществляется не менее чем по 64 каналам. Полевой измерительный модуль 22 подключают к диагностическому контроллеру 2 по интерфейсу, например, стандарта Ethernet 10/100 BASE-TX или через медиаконвертер 25 по интерфейсу, например, Ethernet 100 BASE-FX по одномодовому оптическому кабелю, что позволяет проводить мониторинг и диагностику объектов, значительно удаленных от диагностической станции. После включения питания измерительные модули 22 находятся в пассивном состоянии, а модули расширения 29 и датчики 30 - в активном состоянии. В процессе работы измерительные модули 22 по командам диагностического контроллера 2 переходят в активный режим. Многоканальные синхронные параллельные измерения параметров импульсных сигналов акустической эмиссии с помощью датчиков преобразования сигналов акустической эмиссии (в составе группы датчиков 30) позволяют определять локацию источников этих сигналов на статическом оборудовании. Синхронные параллельные измерения параметров частичных разрядов в трех фазах электрооборудования с помощью датчиков частичных разрядов и контролю времени возникновения разрядов позволяют определять дефекты изоляции электрооборудования, а синхронные параллельные измерения параметров относительной вибрации позволяют строить орбиты движения роторов оборудования и диагностировать опоры валов турбоагрегатов.

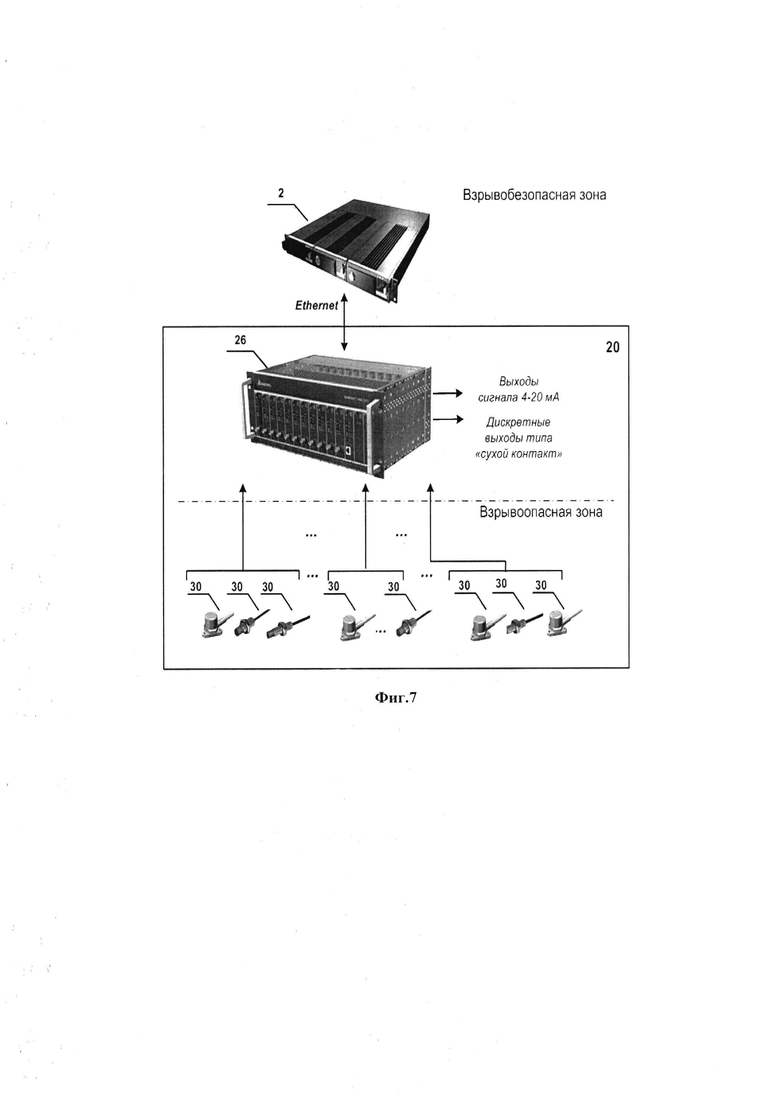

Система на аппаратной платформе 20 (вариант), как пример промышленной реализации универсальной системы, представленной на фиг. 7, имеет стационарное исполнение и используется для диагностики, мониторинга и противоаварийной защиты в реальном времени насосно-компрессорного оборудования ОПО. Система на аппаратной платформе 20 (фиг. 7) работает согласно общему принципу, описанному выше, при этом в данной аппаратной платформе после включения питания модули противоаварийной защиты (на фиг. 6 не показаны), являющиеся основными устройствами блоков противоаварийной защиты 26, работают под управлением предустановленного в модулях ПО, измеряют параметры абсолютной вибрации, относительного перемещения (размах относительного виброперемещения, расстояния до контролируемой поверхности) и частоту вращения роторов машин с помощью соответствующих датчиков 30, преобразуют измеренные значения в выходной сигнал постоянного тока 4-20 мА для передачи в АСУ ТП и в случае превышения входными сигналами пороговых значений, генерируют команды для формирования управляющих сигналов «Danger» («Опасность»), «Alert» («Предупреждение»), «Fault» («Неисправность»). При этом блоки противоаварийной защиты 26 позволяют в реальном времени транслировать по интерфейсу, например Ethernet 10/100BASE-TX, широкополосные сигналы от датчиков в диагностический контроллер 2, а связь датчиков 30 с блоками противоаварийной защиты 26 осуществляется по токовой петле.

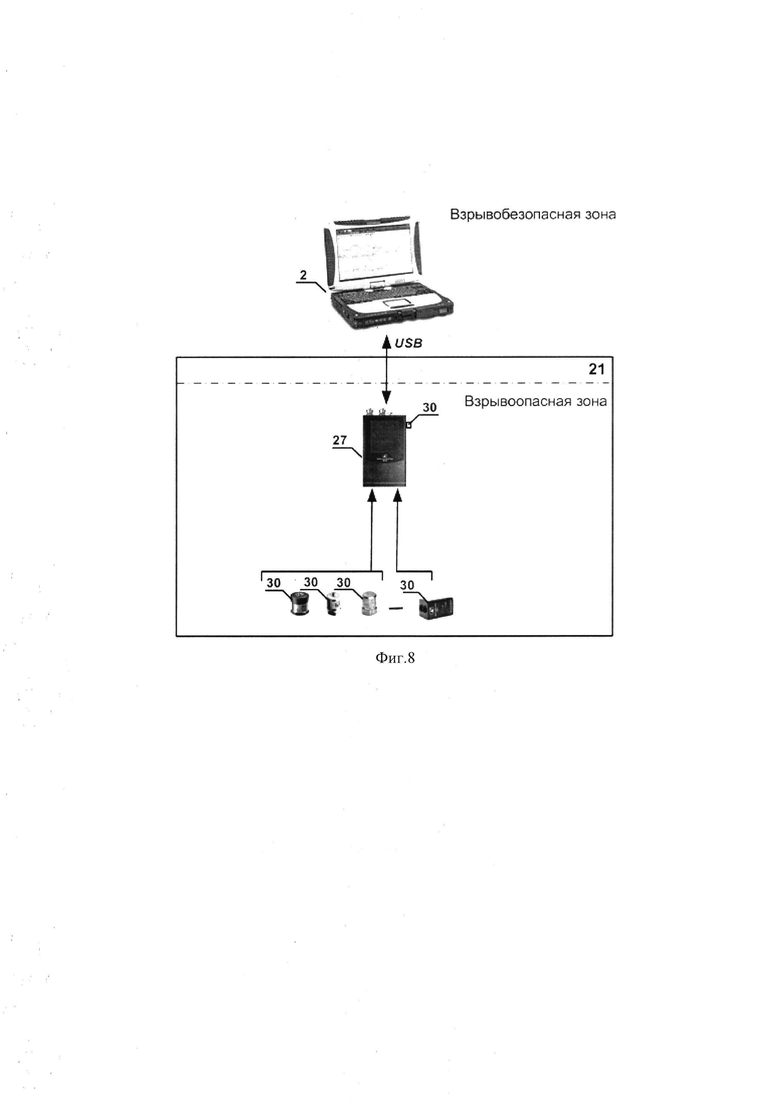

Система на аппаратной платформе 21 (вариант), как пример промышленной реализации универсальной системы, представленной на фиг. 8, имеет приборное (персональное) исполнение, основана на портативном виброанализаторе и применяется для диагностики и мониторинга оборудования третьей категории опасности, необорудованного стационарными системами и является наименее затратным вариантом. Система на аппаратной платформе 21 (фиг. 8) работает согласно общему принципу, описанному выше. Измерения выполняют по заранее сформированному в диагностическом контроллере 2 перечню подконтрольного оборудования с точками измерений, путем выбора оборудования, агрегатов, механизмов и точек измерений на агрегатах. Оператор устанавливает датчик на агрегат и выбирает в портативном виброанализаторе 27 вид измерения: в соответствии с перечнем оборудования с точками измерений, на соответствие требованиям стандарта, выбранного из перечня либо с произвольными параметрами входного тракта. Во время измерений портативный виброанализатор 27 сохраняет временные реализации сигналов от датчика 30 вибрации по всем точкам для передачи в диагностический контроллер 2, а также, на основании результатов измерений, отображает на своем встроенном экране оперативную оценку технического состояния подконтрольного оборудования и позволяет наблюдать временные и спектральные характеристики измеренного сигнала. На основе синхронных измерений по каналам измерений параметров абсолютной вибрации и частоты вращения роторов диагностического оборудования выполняют балансировку роторов машин в собственных подшипниках в одной плоскости. Передачу временных реализаций сигналов в диагностический контроллер 2 для диагностики и мониторинга на их основе подконтрольного оборудования, а также для хранения результатов измерений выполняют, например, по интерфейсу WiFi стандарта IEEE 802.11 b/g/n или USB 2.0.

Взаимодействие аппаратных платформ 16-21 (фиг. 1) в составе распределенной системы управления 15 (полевым уровнем) с подсистемой интегрированного мониторинга 1 осуществляется в соответствии с описанием работы универсальной системы.

В универсальной системе промышленного исполнения, выполненной на различных платформах, применены унифицированные конструктивы для размещения и подключения контроллеров и модулей. К конструктивам относятся в основном шкафы модульные, подвесные, диагностические, управления, крейты, пульты или стойки базовые, кожухи модульные, коробки ответвительные, модульные, вводы кабельные. Пульт или стойки базовые, размещаемые в операторной, представляют собой диагностическую станцию (ДС) (на фигурах не показана), в которой устанавливается диагностический контроллер или другие контроллеры в случае необходимости, а также монитор для отображения информации на экранах.

Для представления различных видов информации в универсальной системе с различными платформами, генерируемой ПО верхнего уровня, используется графический оконный интерфейс, предусмотрен целый ряд экранов отображения полученной информации. С помощью экранов системы осуществляется взаимодействие с оператором в интерактивном (диалоговом) режиме, экраны состоят из типовых элементов и имеют общую структуру.

Приведенные примеры реализации на различных аппаратных платформах и опытная эксплуатация, в частности, на нефтеперерабатывающих предприятиях и железнодорожных депо РФ подтверждают эффективную промышленную применимость предлагаемой системы.

Кроме того, универсальная система позволяет: автоматически контролировать исполнение диагностических предписаний систем и действия персонала на основе непрерывной оценки состояния оборудования; формировать планы целенаправленных ремонтов в реальном времени на основе знания фактического технического состояния оборудования; ликвидировать фундаментальные причины отказов оборудования ОПО путем устранения ошибок проектирования, монтажа и ведения технологического процесса; оптимизировать технологические схемы и состав оборудования; вести базы данных результатов оценки технического состояния, работ, замен и ресурсов оборудования, автоматически получать и представлять отчеты об эксплуатации оборудования на всех уровнях управления предприятием; выпускать из ремонта оборудование с максимальным потенциальным ресурсом; выполнять метрологическую поверку измерительных каналов системы на месте эксплуатации; расширять номенклатуру подконтрольного оборудования за счет автоматизированного заполнения баз данных.

Описанные примеры выполнения системы не ограничивают объем изобретения, которое может быть осуществлено и в других вариантах.

Техническим результатом заявленной системы является обеспечение универсальности для охвата автоматической диагностикой и мониторингом оборудования основных групп ОПО, сокращение затрат на их оснащение, повышение производственной гибкости и надежности систем автоматической диагностики и мониторинга ОПО, обеспечение высокой достоверности результатов диагностики и дополнительной функциональности. В этом случае появляется возможность унифицированного ресурсосберегающего подхода к масштабному оснащению ОПО автоматическими системами мониторинга в соответствии с руководящими документами Ростехнадзора.

Комплексное одновременное использование различных методов неразрушающего контроля в универсальной системе позволяет на объектно-ориентированной мультиплатформенной основе, на единой программной базе, в единой информационной среде автоматически диагностировать как динамическое оборудование, в т.ч. подвижного состава, так и статическое оборудование, повысить достоверность результатов диагностики и обеспечить безопасную эксплуатацию ОПО.

Универсальность программного обеспечения и гибкость аппаратных платформ позволили использовать заявленную систему в стационарном, мобильном, персональном, бортовом и стендовом исполнениях и обеспечить возможность объектно-ориентированного применения системы на различных ОПО, например, на объектах нефтегазовой отрасли, в химической промышленности и энергетике, металлургии, горнорудной промышленности, на транспорте, ЖКХ, и в других отраслях, что подтверждается многолетним опытом успешной эксплуатации системы на ведущих отраслевых предприятиях РФ, в том числе на РЖД.

| название | год | авторы | номер документа |

|---|---|---|---|

| СИСТЕМА МОНИТОРИНГА СОСТОЯНИЯ ОБОРУДОВАНИЯ | 2020 |

|

RU2753736C1 |

| Автоматизированная система управления технологическими процессами | 2021 |

|

RU2755879C1 |

| Прибор встроенного автоматического диагностирования автомобилей и тракторов | 2021 |

|

RU2825499C2 |

| СОЗДАНИЕ ИНТЕГРИРОВАННЫХ ПРЕДУПРЕЖДЕНИЙ В ТЕХНОЛОГИЧЕСКОЙ УСТАНОВКЕ | 2003 |

|

RU2357278C2 |

| ПРОГРАММНО-АППАРАТНЫЙ КОМПЛЕКС АРХИТЕКТУРЫ ЕДИНОЙ СЕРВЕРНОЙ ПЛАТФОРМЫ ДЛЯ ПОДСИСТЕМ ЦИФРОВЫХ ПОДСТАНЦИЙ 35 - 110 КВ С ИСПОЛЬЗОВАНИЕМ СРЕДСТВ ВИРТУАЛИЗАЦИИ | 2020 |

|

RU2762950C1 |

| ИНФОРМАЦИОННО-УПРАВЛЯЮЩИЙ КОМПЛЕКС АВТОМАТИЗИРОВАННОЙ СИСТЕМЫ УПРАВЛЕНИЯ ПОДГОТОВКОЙ ДВИГАТЕЛЬНЫХ УСТАНОВОК И ТЕХНОЛОГИЧЕСКИМ ОБОРУДОВАНИЕМ РАКЕТ КОСМИЧЕСКОГО НАЗНАЧЕНИЯ НА ТЕХНИЧЕСКОМ И СТАРТОВОМ КОМПЛЕКСАХ | 2015 |

|

RU2604362C1 |

| Способ мониторинга профессиональной надёжности | 2022 |

|

RU2825116C2 |

| ДИАГНОСТИКА УСТРОЙСТВ УПРАВЛЕНИЯ С ИСПОЛЬЗОВАНИЕМ АКСЕЛЕРОМЕТРА | 2015 |

|

RU2701067C2 |

| ЦЕНТРАЛИЗОВАННОЕ УПРАВЛЕНИЕ ПРОГРАММНО-ОПРЕДЕЛЯЕМОЙ АВТОМАТИЗИРОВАННОЙ СИСТЕМОЙ | 2016 |

|

RU2747966C2 |

| Система технического диагностирования и мониторинга | 2019 |

|

RU2726387C1 |

Изобретение относится к технологическому оборудованию опасных объектов. Универсальная объектно-ориентированная мультиплатформенная система автоматической диагностики и мониторинга оборудования опасных производственных и транспортных объектов в реальном времени содержит архитектуру управления, датчики, соединенные с подконтрольным оборудованием, подсистему мониторинга, а также модуль визуализации. Система может быть выполнена в стационарном, мобильном, бортовом, персональном и стендовом исполнении. Используются методы неразрушающего контроля для динамического и статического оборудования. Программное обеспечение нижнего уровня передает результаты измерений в программное обеспечение верхнего уровня. Повышается универсальность системы. 12 з.п. ф-лы, 8 ил.

1. Универсальная объектно-ориентированная мультиплатформенная система автоматической диагностики и мониторинга оборудования опасных производственных и транспортных объектов в реальном времени для управления техническим состоянием и предупреждения аварий, содержащая: сетевую распределенную архитектуру управления, диагностики и мониторинга; набор датчиков, функционально соединенных с подконтрольным оборудованием, подключенных к измерительным модулям; подсистему непрерывного мониторинга, сконфигурированную для вычисления диагностических признаков, оценки технического состояния, диагностического анализа различных комбинаций подконтрольного оборудования и формирования предписаний техническому персоналу с помощью экспертного модуля с набором правил, а также содержащую модуль визуального отображения, обеспечивающий на диагностической станции системы генерацию графических представлений контролируемых параметров, их производных величин и диагностических признаков, а также предписаний персоналу для требуемого технического обслуживания, отличающаяся тем, что система построена на мультиплатформенном аппаратном составе и может быть выполнена, по меньшей мере, в стационарном, мобильном, бортовом, персональном и стендовом исполнении, обеспечивая комплексный мониторинг и диагностику оборудования всех категорий опасности для предупреждения и предотвращения аварий, с возможностью измерений контролируемых параметров и их производных величин, по меньшей мере, вибрации, температуры, линейного перемещения, частоты вращения роторов машин, расстояния до контролируемой поверхности, давления жидкости или газа, уровня жидкости, силы постоянного и переменного тока, напряжения постоянного и переменного тока, параметров импульсного сигнала, вызванного акустической эмиссией, силы тока высокой частоты, вызванного частичными разрядами в изоляции электрооборудования, с помощью аппаратных платформ, обеспечивающих возможность объектно-ориентированного подхода к подконтрольному оборудованию опасных производственных и транспортных объектов, с одновременным использованием различных методов неразрушающего контроля и диагностики для разных групп оборудования, по меньшей мере, динамического, в том числе подвижного состава, и статического, при этом для управления каждой аппаратной платформой применено программное обеспечение нижнего уровня, которое передает результаты измерений в программное обеспечение верхнего уровня, реализуемое в диагностическом контроллере.

2. Система по п. 1, отличающаяся тем, что программное обеспечение верхнего уровня включает: серверные модули, обеспечивающие, по меньшей мере, обработку и автоматическое сохранение сигналов, вычисление диагностических признаков, определение технического состояния подконтрольного оборудования по критериям «Допустимо», «Требует принятия мер», «Недопустимо», автоматическое формирование экспертных предписаний персоналу, ведение архивов сигналов и диагностических признаков, а также реализацию протоколов верхнего уровня, например ОРС, Modbus, SOAP, HTTP, с помощью которых осуществляется обмен диагностической информацией и экспертными сообщениями с различными информационными системами, в том числе с АСУ ТП, SCADA, MES, ERP, с обеспечением доступа пользователей, и клиентские модули, реализующие графический интерфейс пользователя с программным обеспечением, по меньшей мере, конфигурирование и настройку системы, автоматический вывод на экран информации о техническом состоянии подконтрольного оборудования и устройств аппаратных платформ, вывод экспертных предписаний персоналу и речевых сообщений, формирование отчетов о состоянии подконтрольного оборудования, устройств аппаратных платформ и подсистемы мониторинга, создание и редактирование форм и шаблонов отчетов, просмотр, сохранение и вывод сформированных отчетов на печать.

3. Система по п. 2 отличающаяся тем, что программное обеспечение верхнего уровня содержит функции коррекции амплитудной характеристики и амплитудно-частотной характеристики измерительных каналов.

4. Система по п. 3 отличающаяся тем, что программное обеспечение нижнего уровня включает функцию самодиагностики оборудования и линий связи каждой аппаратной платформы.

5. Система по п. 4, отличающаяся тем, что содержит аппаратную платформу, выполненную преимущественно в стационарном, стендовом или бортовом исполнении для диагностики и мониторинга в реальном времени оборудования распределенных опасных производственных объектов, включающую полевые измерительные модули, каналы которых выполнены широкополосными низкочастотными, например до 20 кГц, контроллер полевой сети и шину, которая содержит линию питания и управления модулями и датчиками полевой сети и сигнальную линию для передачи аналоговых и цифровых сигналов от модулей к контроллеру полевой сети.

6. Система по п. 5, отличающаяся тем, что полевые измерительные модули преобразуют аналоговые широкополосные сигналы, поступающие на измерительные каналы, в цифровые временные реализации для последующей передачи в диагностический контроллер.

7. Система по п. 6, отличающаяся тем, что полевые измерительные модули обеспечивают синхронные многоканальные измерения, цифровую обработку сигналов и передачу результатов в цифровом виде в контроллер полевой сети, а шина интерфейса полевой сети содержит линию питания и линию передачи команд и данных, размещенные в одном кабеле, например, типа FTP.

8. Система по п. 4, отличающаяся тем, что содержит аппаратную платформу, выполненную преимущественно в стационарном, мобильном или стендовом исполнении для диагностики и мониторинга в реальном времени динамического и статического оборудования удаленных опасных производственных объектов, включающую полевые измерительные модули, каналы которых выполнены широкополосными высокочастотными до 300 кГц и выше, обеспечивающие синхронные многоканальные измерения и цифровую обработку сигналов, в том числе синхронно с другими модулями полевой сети.

9. Система по п. 4, отличающаяся тем, что содержит аппаратную платформу в стационарном исполнении, включающую блоки противоаварийной защиты, которые, кроме того, позволяют транслировать в реальном времени широкополосные сигналы от датчиков в диагностический контроллер.

10. Система по п. 4, отличающаяся тем, что содержит аппаратную платформу в персональном приборном исполнении в виде портативного виброанализатора.

11. Система по любому из пп. 5-8, отличающаяся тем, что полевые измерительные модули содержат: измерительные каналы с универсальными входами и возможностью программирования параметров, например, типа подключаемого датчика, и интерфейс расширения, например 1-Wire, для увеличения числа измерительных каналов, а также обеспечивают питание датчиков на время выполнения измерений.

12. Система по любому из пп. 6-9, отличающаяся тем, что связь аппаратной платформы с диагностическим контроллером осуществляется по сети Ethernet, в том числе с использованием оптических линий связи.

13. Система по любому из пп. 5, или 7-10, отличающаяся тем, что устройства, входящие в состав аппаратных платформ, имеют взрывозащищенное исполнение.

| 0 |

|

SU180856A1 | |

| Способ и система вибромониторинга промышленной безопасности динамического оборудования опасных производственных объектов | 2018 |

|

RU2687848C1 |

| US 8509935 B2, 13.08.2013 | |||

| US 6405139 B1, 11.06.2002. | |||

Авторы

Даты

2020-07-28—Публикация

2019-06-24—Подача