Изобретение относится к области оценки физико-механических свойств полимерных композиционных материалов (ПКМ) в деталях и конструкциях без их разрушения и может быть использовано для определения их физико-механических свойств в авиационной, судостроительной и других отраслях машиностроения.

Одной из важных характеристик материала является его пористость VП, которая является безразмерной величиной, которая оценивает процентное содержание пор в твердом теле. В ряде работ установлено, что пористость отрицательно влияет на прочностные характеристики композиционных конструкций особенно при действии сжимающих и сдвиговых нагрузок. При пористости 5% внутрислоевая прочность при сдвиге снижается на 35%, а при продольном сжатии - на 30%. Большинство производителей авиационной техники ограничивают допустимую величину объемной определение значений пористости на этапах производства и эксплуатации летательных аппаратов. Авиационная фирма Boing изделия с пористостью 2% забраковывает, а фирма Airbus допускает объемную долю пор 2,5%.

Для определения объемной доли пор в образцах из ПКМ применяются разрушающие методы: травление кислотами, выжигание, исследование шлифов с помощью оптического микроскопа (металлография), гравиметрический метод. Все перечисленные методы предполагают частичное или полное разрушение образцов из ПКМ и в процессе эксплуатации неприменимы. Поэтому важной задачей является определение значения объемной доли пор на этапе производства и эксплуатации изделий из ПКМ с помощью методов неразрушающего контроля. В настоящее время для определения объемной доли пор с помощью неразрушающего контроля перспективным является компьютерная томография и ультразвуковые методы. Использование современных методов неразрушающего контроля для таких задач связано с оценкой косвенной статистической взаимосвязи физических параметров материала и параметров, которые могут быть определены в процессе диагностики выбранным методом. После установления корреляционных связей между этими параметрами на эталонных образцах можно определить физические параметры на конкретном участке композиционной конструкции и судить о ее прочности.

В патенте № 2214590 “Способ определения физико-механических характеристик полимерных композиционных материалов и устройство для его осуществления” в процессе сканирования оптико-акустического преобразователя по поверхности контролируемой конструкции измеряется пространственное распределение полной мощности шумовой компоненты, по которой, используя установленную корреляционную связь ее с пористостью VП, плотностью ρ или механическими свойствами материала, определяют искомые характеристики. Следует заметить, что в ПКМ плотность материала в основном определяется пористостью материала при определенном соотношении основных компонентов, т.е. между плотностью и пористостью материала существует довольно тесная корреляционная связь.

Известны “Устройства и способы диагностики материалов с применением электромагнитного излучения” (Патент SE 466365, патент DE 2846702, патент US 3136892, патент US 5105453). В этих патентах без исключения используют излучение только одной длины волны и, следовательно, получают только одно показание интенсивности излучения вдоль каждого пути прохождения лучей через подлежащий измерению объект.

В патенте РФ 2182703 от 20.05.2002 г. МПК G01N 23/06 “Устройство и способ измерения плотности” рассмотрен способ оценки внутреннего строения объекта путем исследования внутренней структуры, где предлагается применить рентгеновское излучение для выявления плотности различных зон исследуемого объекта. Недостатком указанного способа является то, что исследование внутренней структуры нельзя проводить в различных зонах.

Наиболее близким по технической сущности к заявленному способу выбран патент “Способ проведения исследования внутренней структуры пиловочных бревен” (Патент RU 2482468, дата регистрации от 20.05.2013, МПК G01N 24/08), в котором для исследования внутренней структуры объекта применена магнитно-резонансная томография. Разделение слоев материала проводится по выбранному параметру-показателю распределения влажности в томографических сечениях исследуемого объекта. Зоны различной влажности на изображениях внутренней структуры представляют собой четко разграниченные светлую и темную области.

За прототип выбран патент 2742540 C1 “Способ проведения исследования клеевых соединений многослойной втулки несущего винта”, где проводятся исследования на спиральном компьютерном томографе, при которых обеспечивают визуализацию значительных внутренних областей многослойной композиционной конструкции по оценке коэффициентов ослабления рентгеновского излучения, измеряемых числами Хаунсфилда (HU). Недостатком данного изобретения является то, что различные слои конструкции находятся визуально по светлым и темным областям на томограммах и по значениям Хаунсфилда, при этом не оценивается качество материалов, не определяются их физико-механические характеристики, необходимые для оценки прочности конструкции. Кроме того, ручной способ оценки томограмм требует значительное время и высокую квалификацию оператора, это снижает качество диагностики конструкции.

Решаемой технической задачей изобретения является создание эффективного способа исследования структуры материалов и определения их физико-механических характеристик втулки несущего винта вертолета на спиральном компьютерном томографе, позволяющем повысить прочностные характеристики в целом.

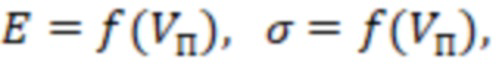

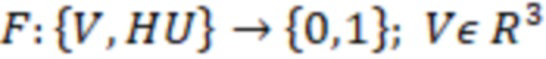

Технический результат достигается тем, что данные СКТ принимаются как цифровой прототип реального изделия, который содержит в себе информацию о распределении материалов по объему изделия и их физико-механических характеристиках. Диагностика состояния материалов проводится по одному информационному параметру, в нашем случае - коэффициенту ослабления рентгеновского излучения в единицах HU. Используя корреляционные зависимости полученных при обследовании на СКТ эталонных образцов с различной плотностью по значениям HU, можно определить пористость материала, а затем по этим значениям, используя зависимости:  определить модуль упругости Е и предел прочности материала σ.

определить модуль упругости Е и предел прочности материала σ.

Изменение пористости структуры приводит как к увеличению, так и снижению механических характеристик материала, поэтому при диагностике по одному информативному параметру x=HU пористость выбираем в зависимости от допускаемой величины снижения механических характеристик. Сравнивать результаты замеров эталонного и исследуемого ВНВ наиболее эффективно при помощи гистограмм, которые показывают процент тех или иных значений HU в исследуемом сечении торсиона. Для автоматизации процесса обработки данных компьютерной томограммы была разработана программа для локализации зоны потенциального дефекта путем рассмотрения частотных гистограмм по срезам - число Хаунсфилда - частота. Полученные гистограммы - это линейная комбинация распределений Гаусса с неизвестными масштабными коэффициентами. Этот метод позволяет, наряду с визуальным контролем внутренних дефектов на базе томограмм сечений конструкций, проводить оценку физико-механических характеристик материалов. При обследовании объекта создаётся ее 3D модель со значениями относительного коэффициента ослабления рентгеновского излучения в числах HU, которые зависят от плотности материала. Наличие корреляционных зависимостей между пористостью материала VП и единицами HU позволяет найти предельное значение HU, при котором пористость снижает механические характеристики, выше нормы, установленной на предприятии.

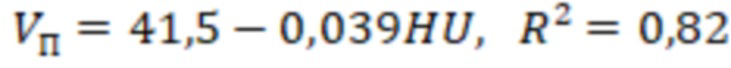

Для стеклопластика Т-25, который используется при изготовлении втулки несущего винта, такая зависимость была получена при контроле тестовых образцов различной пористостью на СКТ:

(1)

(1)

Таким образом, данные томографии позволят определить распределение механических физико-механических свойств материала по объему изделия. В этом случае данные компьютерной томографии выступают в роли цифрового двойника изделия для оценки технического состояния многослойных композиционных конструкций с применением СКТ, основанных на сравнении гистограмм значений HU по объему детали для эталонного и исследуемого образца.

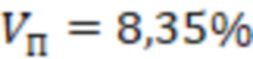

В качестве объекта исследования были выбраны втулки несущего винта вертолета Ансат (фиг. 1). Втулка несущего винта (ВНВ) спроектирована по бесшарнирному типу с упругим торсионом, выполняющим роль горизонтального, вертикального и осевого шарниров.

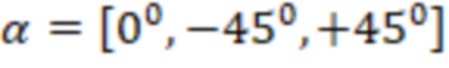

Торсион втулки НВ конструктивно выполнен как композитная балка. Он имеет три участка: комлевой, упругий (торсионный) и концевой. Комлевой участок имеет отверстия для крепления к валу редуктора, к концевому участку крепятся переходники лопасти. Упругий участок состоит из чередующихся слоев стеклопластика Т-25 с углами укладки  и резины, спрессованных совместно (фиг. 2). Границы слоев резины имеют форму “ласточкина хвоста”. Для уменьшения жесткости на кручение балка имеет продольные прорези, что дает возможность использовать этот участок торсиона как осевой шарнир втулки НВ.

и резины, спрессованных совместно (фиг. 2). Границы слоев резины имеют форму “ласточкина хвоста”. Для уменьшения жесткости на кручение балка имеет продольные прорези, что дает возможность использовать этот участок торсиона как осевой шарнир втулки НВ.

Втулка НВ изготавливается путем склеивания слоев различных материалов, отличающихся по структуре, механическим характеристикам, свойствам адгезии и другими показателями. Склеивание таких материалов является ответственным этапом производства, поскольку необходимо формирование сплошности клеевых соединений и равномерность распределения клея в контактирующих слоях. Наличие зон проклеив или проклеек плохого качества в конструкции при действии на нее эксплуатационных нагрузок может привести к расслоению материала, проникновению влаги и, как следствие, привести к снижению несущей способности или к разрушению. Участки непроклея и расслоений в готовой конструкции можно обнаружить только неразрушающими методами контроля, поэтому внедрение таких методов и способов контроля на этапах производства и эксплуатации является актуальной задачей.

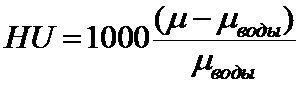

При реализации предлагаемого способа для неразрушающего контроля втулок ВНВ использовалcя компьютерный томограф GE (HiSpeed NX/i). Возможности томографа позволяют за несколько секунд обеспечить послойную визуализацию значительной области исследуемой конструкции. Длина поля сканирования составляет 162 см, а время сканирования 60 секунд. В зависимости от размеров дефекта можно задавать различные интервалы между сечениями от 0.5,1,2,3,5,7 мм. При спиральном сканировании происходит практически полное исключение пропусков срезов. В первую очередь делается обзорный цифровой снимок с заданным шагом в исследуемой области (рентгенограмма), на которой пронумерованы все слои. На этапе реконструкции, по множеству полученных измерительной системой проекций, вычисляются значения коэффициентов ослабления для каждого элементарного объема, их измеряют в относительных по отношению к ослаблению воды единицах, называемых числами Хаунсфилда (HU).

, (2)

, (2)

где μ - коэффициент ослабления исследуемого материала; μводы - коэффициент ослабления воды. В этой системе отсчета вода - 0 HU, воздух - 1000 HU.

Большим достоинством СКТ является возможность воспроизводить значения HU для любой точки контролируемой области в цифровой форме. Линейный профиль значений можно создать по любому выбранному маршруту от начала и до конца исследуемого сечения.

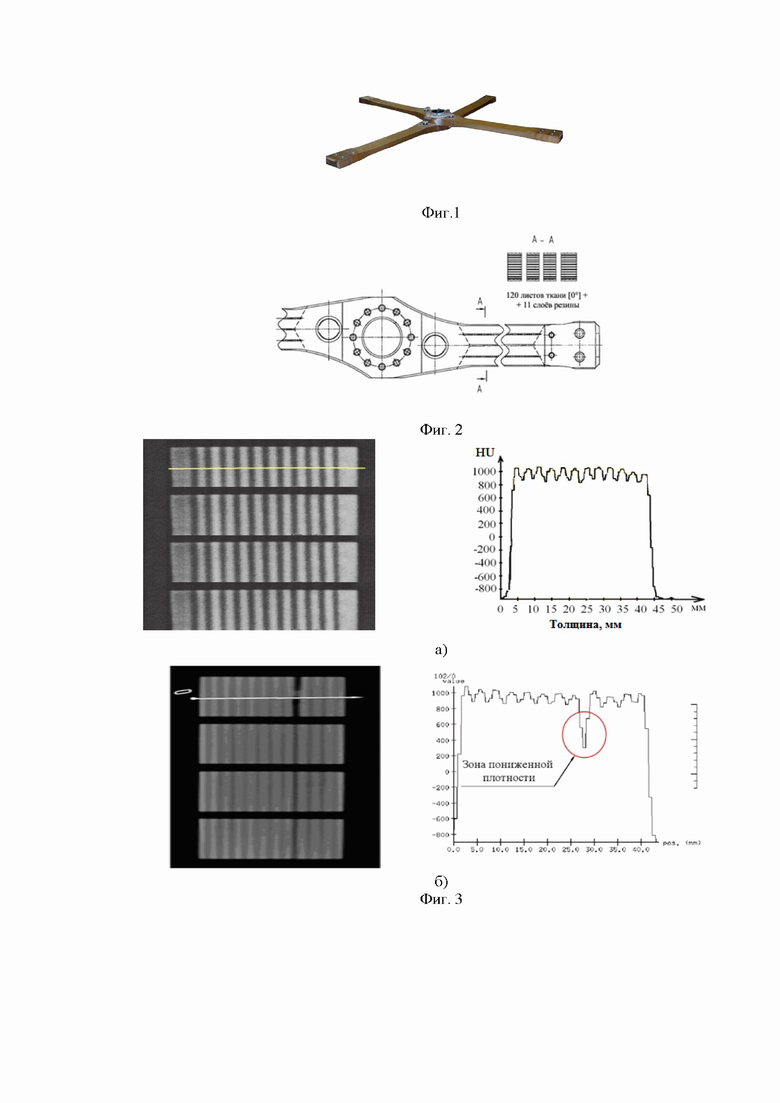

На фиг. 3 показаны томограммы сечений упругого участка торсиона ВНВ. Светлые участки - это слои стеклопластика, темные - слои резины, белой линией показан маршрут измерения ед. HU. Результаты замера ед. HU торсиона без дефектов показывают, что значения относительного коэффициента ослабления рентгеновского излучения стеклопластика составляют 1100-1200 HU, резины - 850-900 НU. Структура слоев материалов и их значения HU одинаковые по всему маршруту (фиг. 3.а). В зонах непроклея и расслоения слоев материалов образуются разрывы, пустоты с пониженной плотностью, что хорошо обнаруживается при таких измерениях. Это видно на фиг. 3.б, где показаны измерения НU торсиона с расслоением. В дефектной зоне между слоем стеклопластика и резины наблюдается резкое снижение плотности. В результате таких исследований появляется возможность путем анализа значений коэффициентов HU обнаруживать поврежденные области с непроклеями и расслоениями. Внедрение специальных программ обработки позволило автоматизировать поиск дефектных зон контролируемых изделий.

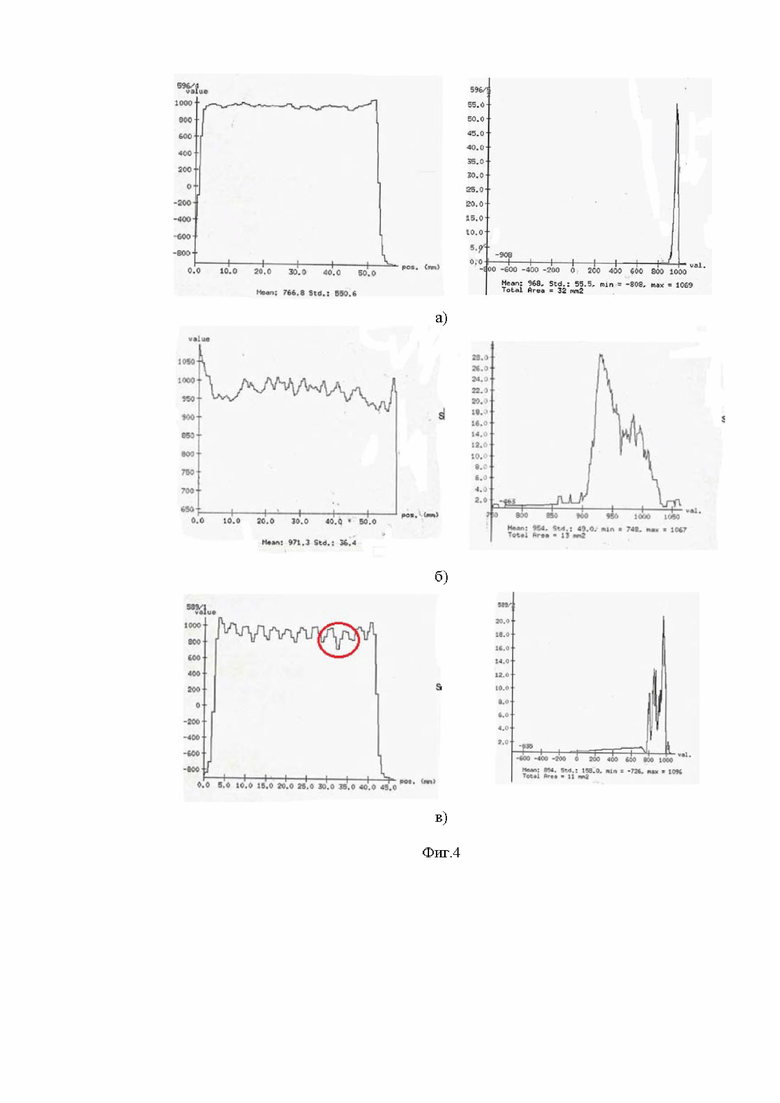

Обработка результатов томографического контроля втулок несущего винта (ВНВ), это сложный и трудоемкий процесс. Наряду с визуальным контролем томограмм проводился замер значений HU для тех сечений, у которых были обнаружены нарушения структуры и расслоения. Отклонения этих значений от нормы могут позволить дать оценку технического состояния ВНВ. Для примера на фиг. 4 приведены результаты диагностики исправной и двух забракованных втулок HU. Слева показаны графики изменения значений ВНВ по толщине втулки, а справа показаны гистограммы, которые показывают процент содержания HU в исследуемом сечении.

В случае соблюдения всех технологических этапов производства график значений HU по толщине торсиона имеет прямолинейный вид, так как плотность и содержание связующего должны быть одинаковыми по всему сечению. Для большинства торсионов это условие выполняется и график изменения HU близок к прямолинейному с некоторыми отклонениями (фиг. 4.а). Среднее значение составляет ≈1000 HU, это соответствует пористости материала VП=2,5%. Величина 1000 HU принята за эталонное значение бездефектного торсиона. Гистограмма показывает около 60% содержания значений HU=1000.

У некоторого образцового значения HU были меньше эталонных. Это наблюдалось для втулки после ресурсных испытаний (фиг. 4.б). Структура слоев стеклопластика рыхлая, и гистограмма включает значения HU меньше допустимых значений HU=1000, составляет всего 12%.

На фиг. 4.в показан замер HU в слоях стеклопластика и резины. Гистограмма содержит в этом случае два основных пика для стеклопластика и для резины. Кроме того, наблюдается еще один пик при значениях 200-400 HU, это дефект расслоения в третьем слое.

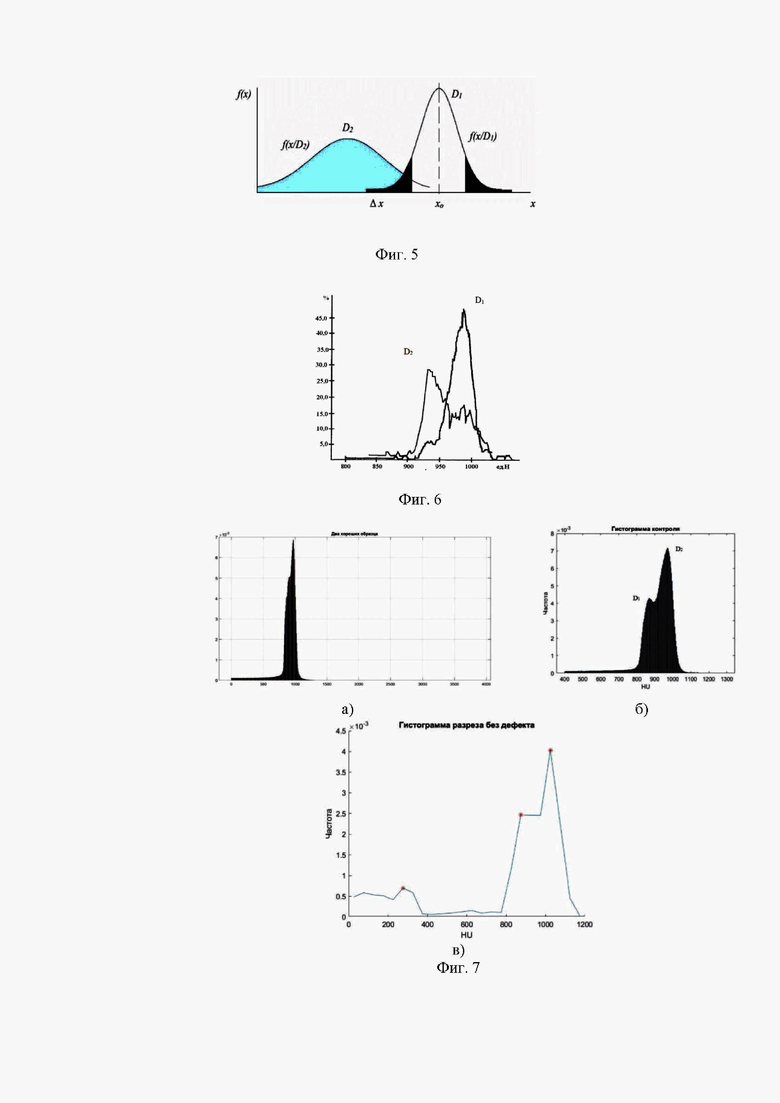

Сравнение физико-механических характеристик исследуемой и эталонной втулки ВНВ проводится с использованием известного статистического подхода. Распределение плотности вероятности диагностического параметра х, в нашем случае это единицы Хаунсфилда HU для исправного  и дефектного

и дефектного  состояния, показано на фиг. 5.

состояния, показано на фиг. 5.

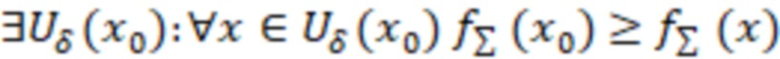

Задача состоит в выборе значения хо параметра х таким образом, что при х < хо следует принимать решение о дефектности изделия, а при х > хо - допускать дальнейшую его эксплуатацию. Задача состоит в том, чтобы выбор хо был в некотором смысле оптимальным.

При исследовании втулок НВ на СКТ в качестве информативного параметра х принято значения HU, а в качестве f(x) использована гистограмма процентного содержания HU.

Изменение пористости структуры приводит как к улучшению, так и к ухудшению механических характеристик материала, поэтому при диагностике по одному информативному параметру x=HU область непринятия гипотезы выбираем в зависимости от допускаемой величины снижения механических характеристик и соответствующей этому величины пористости VП=2,5%. Таким образом, сравнивать результаты замеров эталонного и исследуемого торсиона наиболее эффективно при помощи гистограмм, которые показывают процент тех или иных значений HU в исследуемом сечении торсиона. В качестве примера использования такого подхода на фиг. 6 приведены гистограммы значений HU для эталонного и дефектного торсиона D2.

Значения равные 1000 HU у бездефектного торсиона составляют 40%, у дефектного - 14%, локальный максимум на гистограмме у дефектного торсиона смещён до значения 925 HU, что соответствует высокой пористости VП≈6,7%.

При анализе результатов томографических исследований возникают трудности обработки большого объёма информации. Поэтому было решено разработать способ автоматизированного контроля для оценки наличия дефекта и его локализации в объеме изделия. Процесс диагностики можно упростить, если появится возможность сравнивать полученные результаты с эталонными значениями бездефектных втулок НВ в автоматическом режиме. Диагностику состояния можно проводить по одному информативному параметру, в нашем случае - коэффициенту ослабления рентгеновского излучения в единицах HU. Используя корреляционные зависимости по значениям HU, можно определить пористость материала, а затем по этим значениям найти его физико-механические характеристики и сравнить их с паспортными значениями, установленными на предприятии. В случае снижения физико-механических характеристик больше допуска - втулка НВ бракуется.

Данные СКТ принимаются как цифровой прототип реального изделия, который содержит в себе информацию не только о распределении материалов по объему изделия, но и данные о локальных дефектах. При этом качество изделий можно контролировать интерактивной программой, чувствительной только к дефектам. Она направляет исследователя прямо к подозрительной области, и в результате этого нет необходимости тратить время на оценку безупречных участков. Под экспресс-тестом будем понимать функцию F, результатом работы которой является ответ на гипотезу о наличии дефекта. Аргументом функции является распределение чисел Хаунсфилда по объему изделия:

(3)

(3)

… (4)

… (4)

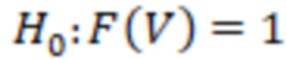

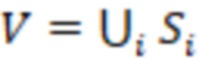

Тогда гипотезу о наличии дефекта можно сформулировать как:

H 0: F (V) = 1 (5)

Для локализации дефекта был предложен следующий подход: исследуемый объем может быть представлен как набор подобластей, например, сечений:

(6)

(6)

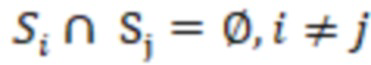

с условием на отсутствие пересечений подобластей:

(7)

(7)

Тогда для каждого сечения может быть сформулирована аналогичная гипотеза:

H 0: F (Si) = 1 (8)

а набор сечений, где эта гипотеза оказалась верна, и будет локализированной областью с дефектом.

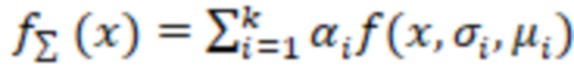

Для построения определённой ранее функции F было принято использовать гистограммы значений HU. Ввиду наличия локальных неоднородностей материала, наличия краевых эффектов при сканировании КТ даже для однородного образца будут наблюдаться флуктуации значений HU. Но получаемое распределение будет распределением Гаусса. Тогда в случае композиционного образца получаемое распределение, по сути, линейная комбинация распределений Гаусса с неизвестными коэффициентами:

(9)

(9)

где αi - весовые коэффициенты;

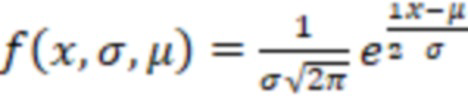

В выражении (8) f(x;σμμ) - функция плотности нормального распределения:

(10)

(10)

где σ - среднеквадратическое отклонение, μ - среднее значение.

На практике весовые коэффициенты αi, среднеквадратические отклонения σi, среднее значение μi являются неизвестными. Задача определения этих неизвестных нетривиальна, но при этом определение неизвестных средних распределений сводится к задаче определения локальных максимумов:

(11)

(11)

Набор локальных максимумов может быть собран в некотором векторе xlamx.

Для проверки нулевой гипотезы был использован метод сравнения. При таком подходе мы подразумеваем существование вектора локальных максимумов контрольного торсиона (без дефектов) xcontrl. Тогда вследствие измерения для исследуемого образца может быть получен вектор локальных максимумов xreser.

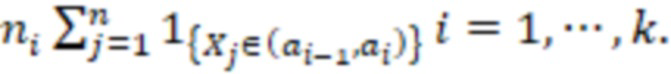

В практической реализации были использованы нормализованные гистограммы. Данные томографического исследования можно представить как выборку X1,…,Xn из распределения (4). Количество элементов из выборки, попавших в i-ый интервал, обозначим как ni:

(12)

(12)

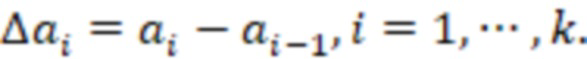

Определим длины интервалов как:

(13)

(13)

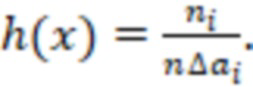

Тогда получим нормализованную гистограмму h(x):

(14)

(14)

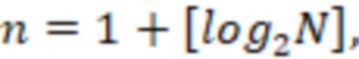

Число наилучшего количества интервалов n вычисляется эмпирически по правилу Стерджеса:

(15)

(15)

где N - количество наблюдений величины.

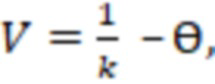

Для фильтрации вектора локальных максимумов был использован пороговый фильтр:

(16)

(16)

где θ - гиперпараметр, подбираемый эмпирическим путем в зависимости от того, насколько значение чистоты маленького пика меньше единицы, κ - порядок частот в гистограмме.

Компоненты вектора локальных максимумов с отрицательными величинами (14) удалялись из рассмотрения.

В результате выстраивается следующий алгоритм действий для выявления дефекта в торсионе:

1) Исследование ВНВ с помощью СКТ.

2) Загрузка данных СКТ в программу.

3) Построение графика HU по толщине изделия.

4) Построение нормализованной гистограммы.

5) Нахождение локальных максимумов на гистограмме.

6) Фильтрация шумов в векторах локальных максимумов.

7) Анализ локальных максимумов исследуемого торсиона и сопоставление их значений HU со значениями HU частот локальных максимумом контроля.

Главной задачей предлагаемого способа автоматизированного контроля физико-механических свойств многослойной втулки несущего винта вертолета является нахождение локальных максимумов для исследуемого и идеального ВНВ, фильтрация локальных максимумов от шумов и сравнивание их между собой.

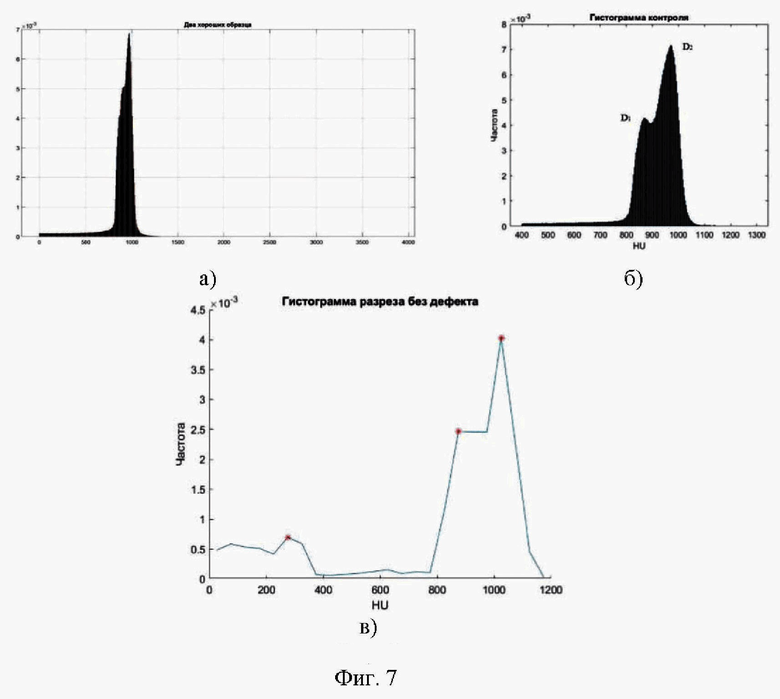

Разработанный способ был апробирован для оценки наличия дефекта втулок НВ по данным томографических исследований. На фиг. 7.а показана гистограмма контроля эталонного материала. При обследовании комлевого участка втулки НВ, состоящего только из слоев стеклопластика наряду, у которого HU=1000. В другой области обнаружены участки с меньшими значениями HU. На нормализованной гистограмме, где показана зависимость параметра диагностики HU и частота появления измеренных значений параметров объекта, четко видна суперпозиция нормальных распределений, выраженных графически двумя горбами (фиг. 7.б). Таким образом, в исследуемом объеме, наряду с эталонным материалом, имеются зоны, у которых есть понижение физико-механических характеристик. Меньший горб со значениями HU=850 соответствует пористости  .

.

При обследовании упругого участка на втулки ВНВ, где было расслоение между слоями стеклопластика и резины, программа обнаружила этот дефект. Результаты этих расчетов показаны на фиг. 7.в. Два основных пика относятся к значениям стеклопластика и резины. В случае наличия расслоения в этом объеме имеется участок с пониженной плотностью, состоящий из пустот, заполненных частицами клея и нитей стеклопластика. В этом случае на гистограмме появился еще один пик со значениями 250-300 HU, это показатель наличия дефекта типа расслоения или непроклея. Подобная гистограмма, полученная экспериментально оператором, показана на фиг. 7.в.

В результате таких исследований появилась возможность с помощью поиска гистограмм HU, поиска и сравнения их локальных максимумов, обнаруживать дефект в исследуемой ВНВ и локализовать его. В отличие от других методов предложенный способ дефектоскопии на основе СКТ не требует большой выборки из данных контролируемых и эталонных изделий для выявления дефектов материалов и областей с непроклеями и расслоениями. Это способствует повышению качества контроля путем выбраковки изделий с повышенной пористостью, тем самым улучшается эффективность способа исследования многослойных композиционных конструкций. Применение предлагаемого способа исследования по сравнению с известным аналогом является эффективным благодаря возможности определения физико-механических характеристик материалов ВНВ для проведения прочностных расчетов конструкции в процессе производства и эксплуатации ВНВ.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ проведения исследования клеевых соединений многослойной втулки несущего винта вертолета | 2020 |

|

RU2742540C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ПЛОТНОСТИ БИОЛОГИЧЕСКИХ ТКАНЕЙ | 2011 |

|

RU2472440C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ДЕФЕКТОВ НА ИЗОБРАЖЕНИИ КОМПОЗИЦИОННЫХ ИЗДЕЛИЙ | 2022 |

|

RU2807288C1 |

| СПОСОБ ИССЛЕДОВАНИЯ ПЛОТНОСТИ ДИСТРАКЦИОННОГО РЕГЕНЕРАТА ПРИ КОМПЬЮТЕРНОЙ ТОМОГРАФИИ | 2004 |

|

RU2289314C2 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ПАТОЛОГИЧЕСКИХ ИЗМЕНЕНИЙ ВИСОЧНО-НИЖНЕЧЕЛЮСТНОГО СУСТАВА | 2000 |

|

RU2198598C2 |

| Способ прогнозирования риска развития послеоперационной панкреатической фистулы после панкреатодуоденальной резекции | 2020 |

|

RU2742217C1 |

| Способ исследования соединений с натягом с применением ультразвуковой томографии | 2018 |

|

RU2719276C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ЛОКАЛЬНОЙ ПЛОТНОСТИ КОРКОВОЙ ПЛАСТИНКИ ДЛИННЫХ КОСТЕЙ | 2013 |

|

RU2539424C1 |

| СПОСОБ КОМПЬЮТЕРНОЙ ТОМОГРАФИЧЕСКОЙ ДИАГНОСТИКИ РАЗРЫВА ИМПЛАНТА МОЛОЧНОЙ ЖЕЛЕЗЫ | 2008 |

|

RU2364339C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ПРОСТРАНСТВЕННОГО РАСПРЕДЕЛЕНИЯ И КОНЦЕНТРАЦИИ ГЛИНЫ В ОБРАЗЦЕ КЕРНА | 2011 |

|

RU2467315C1 |

Использование: изобретение относится к области оценки физико-механических свойств полимерных композиционных материалов (ПКМ) в деталях и конструкциях без их разрушения и может быть использовано для определения их физико-механических свойств в авиационной, судостроительной и других отраслях машиностроения. Сущность: неразрушающий контроль проводится на спиральном компьютерном томографе (СКТ), а состояние слоев материала конструкции оценивается по одному информационному параметру - коэффициенту ослабления рентгеновского излучения в единицах Хаунсфилда (HU), использование корреляционных зависимостей, полученных при обследовании на СКТ эталонных образцов, позволяет по значениям HU определить плотность и механические характеристики материала, сравнение результатов замеров эталонной и исследуемой ВНВ проводится при помощи гистограмм, показывающих процент значений HU в исследуемом сечении, для этого разработан алгоритм автоматизированной обработки данных томографических исследований, при которых данные СКТ принимаются как цифровой прототип реального изделия, который содержит в себе информацию о распределении слоев материалов по объему изделия их физико-механических характеристик и данные о локальных дефектах. Технический результат: повышение достоверности неразрушающего контроля, сокращение времени на обработку результатов, определение физико-механических характеристик слоев материалов для дальнейших прочностных расчетов многослойной ВНВ. 7 ил.

Способ автоматизированного контроля физико-механических свойств многослойной втулки несущего винта вертолета, заключающийся в том, что исследования проводятся на спиральном компьютерном томографе (СКТ), распределения слоев материалов в томографических сечениях проводятся по значениям коэффициентов ослабления рентгеновского излучения, измеряемых числами Хаунсфилда (HU), отличающийся тем, что для нахождения физико-механических характеристик материала ВНВ проводится без их разрушения с использованием корреляционных зависимостей между единицами HU и пористостью материала, полученными при обследовании эталонных образцов с заданной пористостью на СКТ, сравнение результатов обследуемой ВНВ с результатами эталонной ВНВ проводится при помощи гистограмм, показывающих процент значений HU и соответствующей им пористости в исследуемых томографических сечениях, использованием автоматизированного процесса обработки данных компьютерных томограмм цифрового двойника реального изделия для локализации зоны потенциального дефекта рассмотрением частотных гистограмм по срезам.

| Способ проведения исследования клеевых соединений многослойной втулки несущего винта вертолета | 2020 |

|

RU2742540C1 |

| СПОСОБ ПРОВЕДЕНИЯ ИССЛЕДОВАНИЯ ВНУТРЕННЕЙ СТРУКТУРЫ ПИЛОВОЧНЫХ БРЕВЕН | 2011 |

|

RU2482468C1 |

| УСТРОЙСТВО И СПОСОБ ИЗМЕРЕНИЯ ПЛОТНОСТИ | 1997 |

|

RU2182703C2 |

| US 5105453 A1, 14.04.1992 | |||

| DE 2846702 A, 08.05.1980 | |||

| ДУШИН М.Ю | |||

| и др | |||

| УСТАНОВЛЕНИЕ ПРИЧИН ОБРАЗОВАНИЯ ПОРИСТОСТИ ПРИ ИЗГОТОВЛЕНИИ ПКМ, ТРУДЫ ВИАМ, 2016, номер 6 (42), с.68-78, УДК 678.8. | |||

Авторы

Даты

2025-02-04—Публикация

2024-09-04—Подача