Изобретение относится к области химической технологии, а именно, к высокотемпературным каталитическим окислительным способам превращения метана с получением синтез-газа - смеси H2 и CO, являющегося исходным сырьем для получения водорода, моторных топлив, метанола, диметилового эфира, альдегидов, спиртов и других ценных веществ, а также к катализатору и способу его получения для этой цели.

Процесс кислородной конверсии природного газа (и его основного компонента - метана) протекает с образованием синтез-газа с соотношением H2/CO~2 что позволяет без стадий дополнительной обработки широкого использовать этот процесс в ряде промышленных синтезов компонентов топлив и ценных химических продуктов. Также процесс кислородной конверсии природного газа является экзотермическим и менее энергозатратным по сравнению с другими процессами конверсии метана в синтез-газ.

Однако проблема создания высокоактивных и устойчивых к зауглероживанию катализаторов для этого процесса до сих пор окончательно не решена и остается одной из самых актуальных в гетерогенном окислительном катализе.

В качестве катализаторов кислородной конверсии метана используют оксидные системы, которые в процессе катализа преобразуются в композиты, состоящие из металлических активных центров (никель, кобальт, металлы платиновой группы), диспергированных в матрице оксидных носителей (Enger BC, Lødeng R, Holmen A. A Review of Catalytic Partial Oxidation of Methane to Synthesis Gas with Emphasis on Reaction Mechanisms over Transition Metal Catalysts. Appl. Cat. A: Gen. 2008; 346: 1-27.)

Известен способ получения синтез-газа путем каталитического превращения углеводородов в присутствии кислородсодержащих газов и/или паров воды (RU 2204434, 2003). Катализатором процесса превращения является сложный композит, содержащий смешанные оксиды со структурой перовскита или флюорита и переходные и/или благородные металлы, который дополнительно содержит компоненты с низким коэффициентом термического расширения. Катализаторы готовят сложным многостадийным синтезом носителя, состоящего из оксида алюминия или смешанного каркасного фосфата циркония, кальция и стронция, которые затем пропитывают растворами солей переходных металлов, которые после высушивания и прокаливания образуют смешанный оксид со структурой перовскита M1B1-yMyOz и/или оксид со структурой флюорита M1xM21-xOz, , где: М - элемент 8 группы (Pt, Rh, Ir), M1 - редкоземельный или щелочноземельный элемент, M2 - элемент IV b группы Периодической системы (Zr, Hf), B - переходный элемент - 3d элементы 4-го периода, 0,01<x<1,0 y<1, z определяется степенью окисления катионов и их стехиометрическим соотношением. Описано превращение на использованных катализаторах газовой смеси, содержащей 25% метана, 12,5% кислорода, остальное азот. При температурах 720-790°C конверсия метана составляет 70-99%, селективность по CO 88-99%, по водороду 73-99%.

Несмотря на достигнутые высокие выходы синтез-газа, способ имеет недостатки. Недостатком способа является проведение процесса при сильном разбавлении метан-кислородной смеси азотом, ведущее к необходимости последующего проведения разделения получаемого синтез-газа и инертного разбавителя, что является очень трудоемким и дорогостоящим процессом. Указанная необходимость диктуется тем, что разбавленный синтез-газ не пригоден для практического использования. Кроме того, используемому в способе катализатору свойственна сложная многостадийная процедура приготовления катализатора.

Известен способ парциального окисления метана кислородом в реакционной смеси с избытком метана в присутствии катализатора - оксида со структурой перовскита, содержащего редкоземельные и переходные элементы, дополнительно содержащего Al2O3 (RU 2144844, 2003). Массовое отношение компонентов катализатора составляет: перовскит ABOx 5-40, носитель - Al2O3 60-95, где A - редкоземельный элемент, B - переходный элемент, который включает 3d элементы IV периода Периодической таблицы, x определяется степенью окисления A, B и их стехиометрическим соотношением. Процесс селективного окисления метана кислородом проводят в проточном реакторе при температуре 700-850°C, объемной скорости 25000-200000 час-1 и составе реакционной смеси CH4:O2:N2=1:2:12 или 1:2:25. Катализатор готовят в 2 этапа - приготовление носителя и нанесение активного компонента. Для приготовления - Al2O3 в лопастном смесителе смешивают корунд и переосажденный гидроксид алюминия, взятые в соотношении 1:1, в присутствии азотной кислоты в качестве пептизатора. В качестве поверхностно-активного вещества вводят 1% глицерина. Полученную пасту формуют в виде черенков или микроблоков сотовой структуры через специальную насадку с помощью шприца. Далее носитель сушат и прокаливают при 1300°C. Полученный носитель дробят, отсеивают фракцию 0,5-0,25 мм и пропитывают растворами нитратов редкоземельных элементов (например нитратов La, Ce, Nd) и нитратов переходных элементов (например нитратов Co, Ni, Mn) или/и растворами - H2PtCl6, H2IrCl6, RhCl3. После пропитки катализатор сушат и прокаливают на воздухе при 900°C 2 часа. Стадии пропитки и прокаливания могут повторяться. Наибольшую каталитическую активность достигают на катализаторе состава 40%LaCo0,96Ir0,04/α-Al2O3. При подаче на приготовленный катализатор газовой смеси, состоящей из метана, кислорода и гелия в соотношении CH4:O2:He=2:1:12, с объемной скоростью 120000 л/час, при 800°C достигают конверсию метана 98%, селективность по H2 и CO, равную 100%, что соответствует выходу целевого продукта 98%.

Недостатком способа является проведение процесса при сильном разбавлении метан-кислородной смеси инертным газом - азотом или гелием. Процедура разделения получаемого синтез-газа и инертного разбавителя является очень трудоемким и дорогостоящим процессом. Необходимость разделения диктуется тем, что разбавленный синтез-газ не пригоден для практического использования.

Известен способ получения синтез-газа (RU 2433950, 2011) путем высокотемпературного каталитического окислительного превращения метана, заключающийся в подаче в реактор, в который помещен катализатор, а свободный объем, которого заполнен инертной насадкой, исходной газовой смеси, содержащей смесь метана и молекулярного кислорода без инертного газа со скоростью 4315-24100 мл/г катализатора в час. Используемый в процессе катализатор представляет из себя сложный оксид с слоистой перовскитной структурой, содержащий редкоземельные элементы - La или Nd, щелочноземельные элементы - Sr или Ca и переходный элемент - Co, отвечающий формулам LaSrCoO4 или NdCaCoO4. При этом катализатор получают путем механического перемешивания и последующего прокаливания при температуре 1100°C твердой порошкообразной смеси, содержащей, в зависимости от состава катализатора оксид кобальта, оксид лантана или оксид неодима, карбонат стронция или карбонат кальция, взятых в стехиометрических соотношениях, отвечающих вышеуказанным формулам. Исходные компоненты, в стехиометрических количествах, соответствующих формулам LaSrCoO4 и NdCaCoO4, перетирают в фарфоровой ступке или планетарной мельнице и образовавшуюся порошкообразную смесь прокаливают при 1100°C, затем снова перетирают и прокаливают при 1200°С. Способ при температуре 850-910°C обеспечивает конверсию метана до 92%, селективность по H2 до 97,7%, по CO до 99,7%, выход H2 до 83%, CO до 85%. и производительность катализатора по CO - до 10900 мл/г/ч. Недостатками способа являются недостаточно высокие выходы водорода и CO, а также недостаточно высокая конверсия метана, содержание которого в получаемом синтез-газе затрудняет его последующее использование. При этом используемому катализатору свойственна сложная процедура его приготовления.

Более близким к заявляемому изобретению по технической сущности и достигаемому эффекту является способ получения синтез-газа (RU 2573005, 2016) высокотемпературным каталитическим окислительным превращением метана, заключающимся в подаче в реактор, в который помещен катализатор, а свободный объем которого заполнен инертной насадкой, исходной газовой смеси, содержащей смесь метана и молекулярного кислорода, причем катализатор представляет из себя сложный оксид общей формулы NdaCabCucNidCoeOf, где а=0; 1; 2, b=0; 1; 2, с=0; 1, d=0; 1; 2, е=0; 1, 2, f=3; 4; 5, полученный путем растворения исходных веществ в воде, выпаривания образованного раствора до загустевания, высушивания полученного продукта в муфельной печи при 250-350°C и последующего прокаливания в течение 4-6 ч при 900-1000°С с использованием в качестве исходных веществ водорастворимых соединений Nd, Ca, Co, Ni Cu, образующих при прокаливании оксиды указанных металлов. Окислительное превращение метана, преимущественно, осуществляют при температуре на катализаторе 860-958°С. В качестве исходной газовой смеси, преимущественно, используют смесь метана и молекулярного кислорода с объемным соотношением метан:кислород 2:1.

Процесс высокотемпературного каталитического окислительного превращения метана в смесь CO и H2 осуществляют в обогреваемом кварцевом реакторе проточного типа, изготовленном в виде трубки U-образной формы с карманом для термопары, расположенным между входящей и выходящей трубками реактора. В нижней части реактора помещают катализатор, а свободный объем реактора до и после катализатора заполняют кварцевой крошкой. Исходную сырьевую газовую смесь подают в реактор, в котором она достигает катализатора, и осуществляют нагрев катализатора до температуры 755-965°C, предпочтительно, до 860-958°C, которую поддерживают в течение протекания всего процесса окислительного превращения метана. Подачу сырья в реактор осуществляют со скоростью 8,8-9,6 л/г катализатора в час (далее - л/г/ч). Объемное соотношение метан:кислород в исходной газовой смеси может составлять 1,5:1-4:1, предпочтительно, 2:1.

Недостатками способа являются недостаточно высокая производительность по целевым продуктам - водороду и CO, образующим получаемый синтез-газ а также энергозатратная стадия приготовления катализатора, требующая прокаливания в течение 5 ч при 900°С. Из описания изобретения следует, что в данном способе загрузка катализаторов составляет 0,2 г, в реактор подается метан-кислородная смесь с объемным отношением метан: О2, равным 2:1 со скоростью подачи от 8,8 до 9,6 л/г катализатора в час. При этом, несмотря на высокие выходы водорода и CO, достигающие 99%, производительность катализаторов по целевым продуктам не превышает 6,2 л CO/г катализатора в час и 12,5 л H2/г катализатора в час. Данная максимальная производительность достигнута при высокой температуре - 958°C на катализаторе, образующемся из NdCoO3. Другие описанные в способе катализаторы являются менее производительными. Также производительность катализаторов существенно снижается при уменьшении температуры. При 826°C на катализаторе, образующемся из NdCoO3 производительность по целевым продуктам составляет 3,6 л CO/г катализатора в час и 7,6 л H2/г катализатора в час.

Кроме того, в данном способе разогрев катализаторов до оптимальных температур ведут в потоке исходного сырья - метан: кислородной газовой смеси, в результате чего до достижения оптимальной температуры происходит нецелевое расходование сырья - сгорание метана с образованием воды и углекислого газа. Таким образом, известный способ получения синтез-газа недостаточно эффективен.

Задача предлагаемого технического решения заключается в разработке простого менее энергозатратного способа получения синтез-газа кислородной конверсией метана, обеспечивающего высокие выходы CO и H2 на уровне известных аналогов, более высокую производительность катализатора по синтез-газу, а также обеспечивающего выход катализатора на оптимальный режим его работы, исключающий нецелевое расходование сырья.

Поставленная задача решается тем, что предложен способ получения синтез-газа высокотемпературным каталитическим окислительным превращением метана, путем подачи исходной газовой смеси, содержащей смесь метана и кислорода, в реактор с катализатором при повышенной температуре, в котором

используют катализатор, содержащий магний, алюминий, платину, кобальт и кислород, полученный путем растворения содержащего платину и кобальт гетерометаллического комплексного соединения в воде, добавления к полученному раствору порошка алюмомагниевого гидроталькита, выпаривания воды, прокаливания полученной смеси при повышении температуры от комнатной до 800°C в течение 3 часов и ее выдерживания при данной температуре в течение 2 ч,

при этом гетерометаллическое комплексное соединение платины и кобальта и алюмомагниевый гидроталькит берут в количествах, обеспечивающих после прокаливания получение катализатора состава, мас.%:

полученный катализатор располагают в вертикальном кварцевом реакторе проточного типа на подложке из кварцевого волокна,

свободный объем реактора перед катализатором заполняют кварцевой крошкой, выполняющей роль смесителя газов и препятствующей протеканию неконтролируемых цепных реакций метана с кислородом

катализатор разогревают в токе азота до 900°C, после чего отключают подачу азота и подают в реактор смесь метана и кислорода, поддерживая температуру катализатора 700-900°C, предпочтительно 800-900°C.

Согласно изобретению в качестве исходной газовой смеси используют смесь метана и кислорода с объемным соотношением метан:O2, равным 1,95-2,02:1, подаваемую со скоростью 12,2-12,6 л/г катализатора в час.

По изобретению в качестве исходных соединений при получении катализатора используют гетерометаллическое комплексное соединение PtCo(OAc)4(H2O)×AcOH (содержание Pt 34,35%, Co 10,37%) и алюмомагниевый гидроталькит состава [AlMg2(OH)6][(NO3)nH2O], высушенный при 480°С.

Технические результаты, которые могут быть получены от использования предлагаемого способа, заключаются:

- в увеличении производительности по H2 до 14,2-16,3 л/г катализатора в час и по CO до 7,1-8,2 л/г катализатора в час, достигаемых при 800-900°C, то есть, с меньшими затратами энергии;

- в снижении энергозатрат при синтезе катализатора путем снижения температуры его прокаливания;

- предлагаемый способ позволяет быстро выводить катализатор на оптимальный режим его работы без нецелевого расходования сырья - метана и кислорода.

Способ получения катализатора по изобретению характеризуется простотой технологии и доступностью исходных компонентов. В качестве исходных веществ при получении катализатора используют водорастворимый гетерометаллический ацетатный комплекс платины и кобальта. Комплекс растворяют в воде, и в образовавшийся раствор добавляют порошок алюмомагниевого гидроталькита, высушенного при 480°C, смесь выпаривают, высушивают в муфельной печи и прокаливают при 800°C. Полученную массу измельчают и отсеивают фракцию 0,5-1 мм, которую в количестве 0,2±0,01 г загружают в реактор для использования в качестве катализатора высокотемпературного окислительного превращения метана для получения синтез-газа. Допустимо использование катализатора в виде порошка, частиц произвольного размера, либо в виде таблеток при проведении процесса в реакторе большего объема.

Приведенные ниже примеры иллюстрируют изобретение, но не ограничивают его.

Пример 1. Получение катализатора

Для синтеза алюмомагниевого гидроталькита предварительно синтезируют алюмомагниевую гидроксосоль гидроталькитового типа [AlMg2(OH)6][(NO3)nH2O]. К раствору, содержащему нитраты алюминия и магния в заданных количествах, при 60°C и перемешивании по каплям добавляли раствор, содержащий гидроксид и карбонат калия в мольном соотношении 2:1, до изменения pH раствора от 1 до 10. Полученный осадок отмывают водой до отсутствия ионов калия (по реакции с тетрафенилборатом натрия) и высушивают при 480°C.

В качестве гетерометаллического комплексного соединения используют PtCo(OAc)4(H2O)×AcOH (содержание Pt 34,35%, Co 10,37%). Для его синтеза используют ацетат платины синий Pt(CH3COO)2,5-2,75 полученный восстановлением H2[PtCl6]6H2O и K2[PtCl4] муравьиной кислотой в ледяной уксусной кислоте. Pt(OOCCH3)2,5-2,75 и Co(CH3COO)2 4H2O перемешивают в ледяной уксусной кислоте при 80-90°С в течение 10-16 ч. Полученный раствор фильтруют и выпаривают досуха.

Далее 0,0922 г комплекса PtCo(OAc)4(H2O)×AcOH растворяют в 10 мл бидистиллированной H2O и в полученный раствор при перемешивании добавляют 2 г высушенного при 480°C [AlMg2(OH)6][(NO3)nH2O]. Образовавшуюся суспензию при перемешивании упаривают до сухого состояния. Полученный порошок светло-коричневого цвета перетирают в агатовой ступке и нагревают в муфельной печи до 800°С в течение 3 ч, затем выдерживают 2 ч при 800°С.

По данным рентгенофлуоресцентного анализа полученный материал содержит Mg 38,8% мас, Al 15,5% мас., Pt 3,3% мас., Co 0,94% мас., остальное кислород.

Образовавшийся материал используют в качестве катализатора окислительного превращения метана.

Примеры 2-13. Кислородная конверсия метана в синтез-газ

В обогреваемый вертикально расположенный кварцевый реактор проточного типа, с карманом для термопары, расположенным в центре реактора, на подложку из кварцевого волокна помещают 0,2 г катализатора в виде частиц размером 0,5-1 мм. Свободный объем реактора перед катализатором заполняют кварцевой крошкой, выполняющей роль смесителя газов и препятствующей протеканию неконтролируемых цепных реакций метана с кислородом. Катализатор разогревают в токе азота до 900°С, после чего отключают подачу азота и подают в реактор смесь метана и кислорода, варьируя температуру катализатора в диапазоне 600-900°С. Исходное сырье представляет собой смесь метана и кислорода в объемном соотношении 1,95-2,02:1, подаваемую со скоростью 12,2-12,6 л/г катализатора в час, причем возможно использование в качестве исходного сырья смеси магистрального природного газа и воздуха.

Метан и кислород через расходомеры подают в реактор, где они, контактируя с кварцевой крошкой, образуют гомогенную смесь. Поток гомогенной метан-кислородной смеси в реакторе достигает слоя катализатора.

Газовую смесь, образовавшуюся в результате реакции на катализаторе, охлаждают в конденсаторе для отделения паров воды, и часть смеси направляют в газовый хроматограф для определения состава продуктов реакции.

Анализ реакционной газовой смеси, выходящей из реактора, показал, что помимо целевых продуктов - смеси Н2 и СО, она может включать в свой состав следовые количества непрореагировавшего метана, воды и углекислого газа.

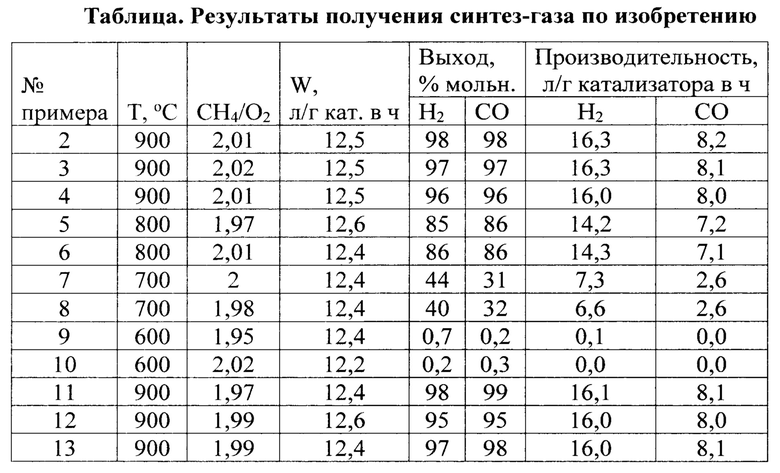

Результаты получения синтез-газа при варьировании температуры, значений мольного отношения метан: кислород (СН4/О2), скорости подачи метан-кислородной смеси (W) приведены в таблице.

В таблице в качестве показателей эффективности способа приведены данные по выходу целевых продуктов - Н2 и СО и производительности катализатора по Н2 и СО.

Выход монооксида углерода рассчитывают путем деления суммарного числа молей полученного СО на число молей поданного в реактор метана.

Выход водорода рассчитывают по формуле wН2вых*100/(wCH4*2), где wH2 - количество водорода на выходе из реактора моль, wCH4 - количество метана на входе в реактор, моль.

Производительность катализатора рассчитывают путем умножения скорости подачи исходной газовой смеси (л/г катализатора в ч) на долю метана в подаваемой газовой смеси и на выход Н2 или СО (в %) деленный на 100%.

Согласно экспериментальным данным, приведенным в таблице, способ по изобретению при увеличении температуры от 700°С до 900°С обеспечивает увеличение выхода Н2 от 40-44 до 95-98%, выхода СО от 31-32 до 95-99%. Достоинством катализатора является способность образовывать синтез-газ даже при сравнительно невысоких температурах 700-800°С. При снижении температуры до 600°С катализатор неэффективен.

Таким образом, предлагаемый согласно изобретению способ при 800-900°С обеспечивает высокие выходы целевых продуктов, высокую производительность по синтез-газу, не требует нецелевого расхода сырья при выходе на оптимальный режим работы.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ СИНТЕЗ-ГАЗА | 2014 |

|

RU2572530C1 |

| СПОСОБ ПОЛУЧЕНИЯ СИНТЕЗ-ГАЗА | 2014 |

|

RU2573005C1 |

| СПОСОБ ПОЛУЧЕНИЯ КАТАЛИЗАТОРА И СПОСОБ ПОЛУЧЕНИЯ СИНТЕЗ-ГАЗА В ЕГО ПРИСУТСТВИИ | 2023 |

|

RU2814309C1 |

| СПОСОБ ПОЛУЧЕНИЯ СИНТЕЗ-ГАЗА | 2010 |

|

RU2433950C1 |

| СПОСОБ ПОЛУЧЕНИЯ СИНТЕЗ-ГАЗА ВЫСОКОТЕМПЕРАТУРНЫМ КАТАЛИТИЧЕСКИМ ОКИСЛИТЕЛЬНЫМ ПРЕВРАЩЕНИЕМ МЕТАНА | 2015 |

|

RU2594161C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРА ДЛЯ ПОЛУЧЕНИЯ СИНТЕЗ-ГАЗА | 2012 |

|

RU2493912C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЭТИЛЕНА | 2013 |

|

RU2528829C1 |

| СПОСОБ ПОЛУЧЕНИЯ СИНТЕЗ-ГАЗА | 2019 |

|

RU2719176C1 |

| КАТАЛИЗАТОР, СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ И СПОСОБ ПОЛУЧЕНИЯ СИНТЕЗ-ГАЗА | 2005 |

|

RU2292237C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ ОКСИДНО-ПОЛИМЕТАЛЛИЧЕСКИХ КАТАЛИЗАТОРОВ НА ОСНОВЕ ЖАРОПРОЧНЫХ СПЛАВОВ ДЛЯ ПАРЦИАЛЬНОГО ОКИСЛЕНИЯ УГЛЕВОДОРОДОВ В СИНТЕЗ-ГАЗ | 2013 |

|

RU2552639C1 |

Изобретение относится к области химической технологии, а именно к высокотемпературным каталитическим окислительным способам превращения метана с получением синтез-газа - смеси Н2 и СО, являющегося исходным сырьем для получения водорода, моторных топлив, метанола, диметилового эфира, альдегидов, спиртов и других ценных веществ. Описан способ получения синтез-газа высокотемпературным каталитическим окислительным превращением метана, путем подачи исходной газовой смеси, содержащей смесь метана и кислорода, в реактор с катализатором при повышенной температуре, при этом используют катализатор, содержащий магний, алюминий, платину, кобальт и кислород, полученный путем растворения содержащего платину и кобальт гетерометаллического комплексного соединения в воде, добавления к полученному раствору порошка алюмомагниевого гидроталькита, выпаривания воды, прокаливания полученной смеси при повышении температуры от комнатной до 800°C в течение 3 ч и ее выдерживания при данной температуре в течение 2 ч, при этом гетерометаллическое комплексное соединение платины и кобальта и алюмомагниевый гидроталькит берут в количествах, обеспечивающих после прокаливания получение катализатора состава, мас. %: магний (Mg) 38,8; алюминий (Al) 15,5; платина (Pt) 3,3; кобальт (Co) 0,94; кислород (O) - остальное. Полученный катализатор располагают в вертикальном кварцевом реакторе проточного типа на подложке из кварцевого волокна, свободный объем реактора перед катализатором заполняют кварцевой крошкой, катализатор разогревают в токе азота до 900°C, после чего отключают подачу азота и подают в реактор смесь метана и кислорода, поддерживая температуру катализатора от 800 до 900°C. Технический результат - увеличение производительности по H2 и по CO с меньшими затратами энергии, снижение энергозатрат при синтезе катализатора, возможность быстро выводить катализатор на оптимальный режим его работы без нецелевого расходования сырья - метана и кислорода. 2 з.п. ф-лы, 1 табл., 13 пр.

1. Способ получения синтез-газа высокотемпературным каталитическим окислительным превращением метана, путем подачи исходной газовой смеси, содержащей смесь метана и кислорода, в реактор с катализатором при повышенной температуре, отличающийся тем, что

используют катализатор, содержащий магний, алюминий, платину, кобальт и кислород, полученный путем растворения содержащего платину и кобальт гетерометаллического комплексного соединения в воде, добавления к полученному раствору порошка алюмомагниевого гидроталькита, выпаривания воды, прокаливания полученной смеси при повышении температуры от комнатной до 800°C в течение 3 ч и ее выдерживания при данной температуре в течение 2 ч,

при этом гетерометаллическое комплексное соединение платины и кобальта и алюмомагниевый гидроталькит берут в количествах, обеспечивающих после прокаливания получение катализатора состава, мас. %:

полученный катализатор располагают в вертикальном кварцевом реакторе проточного типа на подложке из кварцевого волокна,

свободный объем реактора перед катализатором заполняют кварцевой крошкой,

катализатор разогревают в токе азота до 900°C, после чего отключают подачу азота и подают в реактор смесь метана и кислорода, поддерживая температуру катализатора от 800 до 900°C.

2. Способ по п. 1, отличающийся тем, что в качестве исходной газовой смеси используют смесь метана и кислорода с объемным соотношением метан:О2 равным 1,95-2,02:1, подаваемую со скоростью 12,2-12,6 л/г катализатора в час.

3. Способ по п. 1, отличающийся тем, что в качестве гетерометаллического комплексного соединения используют PtCo(OAc)4(H2O)×AcOH с содержанием Pt 34,35% и Co 10,37%,

а в качестве алюмомагниевого гидроталькита используют [AlMg2(OH)6][(NO3)nH2O], высушенный при 480°C.

| СПОСОБ ПОЛУЧЕНИЯ СИНТЕЗ-ГАЗА | 2014 |

|

RU2573005C1 |

| СОДЕРЖАЩИЙ ГЕКСААЛЮМИНАТ КАТАЛИЗАТОР РИФОРМИНГА УГЛЕВОДОРОДОВ И СПОСОБ РИФОРМИНГА | 2013 |

|

RU2631497C2 |

| КАТАЛИЗАТОРЫ С ВЫСОКИМ СОДЕРЖАНИЕМ КОБАЛЬТА И ВЫСОКОЙ ПЛОЩАДЬЮ ПОВЕРХНОСТИ КОБАЛЬТА, ИХ ПОЛУЧЕНИЕ И ПРИМЕНЕНИЕ | 2005 |

|

RU2367521C2 |

| Устройство для приема дальневидения | 1932 |

|

SU32556A1 |

| УЛЬТРАЗВУКОВОЙ ОБРАБАТЫВАЮЩИЙ ИНСТРУМЕНТ ДЛЯ ДЕФОРМАЦИОННОГО УПРОЧНЕНИЯ И РЕЛАКСАЦИОННОЙ ОБРАБОТКИ | 2008 |

|

RU2392106C1 |

| US 20170072364 A1, 16.03.2017 | |||

| US 7442669 B2, 28.10.2008. | |||

Авторы

Даты

2025-02-11—Публикация

2024-08-15—Подача