Изобретение относится к области химии, нефтехимии и нефтепереработки, а именно, к высокотемпературным каталитическим окислительным способам превращения метана с получением синтез-газа (смеси Н2 и СО), являющегося исходным сырьем для получения моторных топлив, метанола, диметилового эфира, альдегидов, спиртов и других ценных продуктов.

Преимущество углекислотной конверсии природного газа и его основного компонента - метана заключаются в получении синтез-газа с соотношением Н2/СО, составляющим ~1, что позволяет без дальнейшей обработки использовать его в ряде промышленных синтезов топлив и ценных химических продуктов (в частности, спиртов, альдегидов, эфиров, кислот и углеводородов с использованием реакции Фишера-Тропша). Кроме того, метан и диоксид углерода являются парниковыми газами, и их утилизация приводит к решению экологических проблем. Однако проблема создания высокоактивных и устойчивых к зауглероживанию катализаторов углекислотной конверсии метана остается весьма актуальной.

Известны различные способы получения синтез-газа углекислотной конверсией метана, в которых используют катализаторы, содержащие активные компоненты на носителе.

В качестве активного компонента наиболее распространены никель и никельсодержащие компоненты, пеноникель (US 6271170, 2001, US 7824656, 2006, 2594161, 2016, CN 108554411, 2018, RU 2350386, 2009, RU 2349380, 2009, WO 2019009754, 2019), также широко известно использование металлов платиновой группы: платины, палладия, родия, иридия, рутения (RU 2453366, 2012). Существенный недостаток использования никельсодержащих активных компонентов заключается в быстрой дезактивации катализатора вследствие протекания процессов зауглероживания его поверхности.

При этом большое внимание уделяется носителям указанных катализаторов, в качестве которых, в частности, используют такие, как оксид алюминия, сложные оксидные носители, в частности, сложные носители на основе церия-циркония, алюмосиликаты, сплавы, пористые каталитические модули, монокристаллические нановолокна оксида алюминия, имеющие диаметр более 3 нм и длину более 100 нм. (RU 2115617, 1998, RU 2350386, 2009, RU 22922237, 2007, CN 101352687, 2009, RU 2453366, 2012, RU 2325219, 2008, RU 2349380, 2009, RU 2351392, 2009, 2690496, 2019, 2659078, 2018, WO 2019009754, 2019), а также свойствам носителей -дисперсности, степени распределения активного компонента, термической стабильности и другим (CN 102942225, 2013, RU 2629667, 2017).

Катализаторы углекислотной конверсии метана содержат также промоторы, в качестве которых используют оксиды щелочных или щелочноземельных элементов. (RU 2453366, 2012, RU 2418632, 2011), более эффективными, но и более дорогими являются оксиды редкоземельных элементов в количестве 0,5-10 мас. %, обладающие высокой кислородной подвижностью и способствующие окислению образовавшегося на поверхности катализатора углерода (CN 101352687, 2009). При этом следует отметить, что используемые промоторы снижают закоксованность катализатора, одновременно, однако, снижая его общую активность.

Известны способы с использованием катализаторов, содержащих в качестве активного компонента рутений или его соединения.

Так, известен способ получения синтез-газа углекислотной конверсией метана в присутствии катализатора, содержащего носитель, содержащего карбонат, по меньшей мере, одного щелочноземельного металла, выбираемого из группы, состоящей из Са, Sr и Ва, и каталитический металл, промотирующий реакцию разложения газообразного углеводородного исходного сырья. В качестве каталитического металла используют, в том числе, по меньшей мере, один металл, выбранный из группы, состоящей из Ni, Rh, Ru, Ir, Pd, Pt, Re, Co, Fe и Mo. В результате реализации этого способа снижается степень образования отложений углерода, однако, при этом выходы водорода и оксида углерода недостаточны (RU 2418632, 2011).

Известен способ углекислотного риформинга углеводородов, предпочтительно метана, с целью получения синтез-газа посредством контактирования газа с катализатором, активная масса которого содержит иридий в качестве активного компонента и диоксид циркония в качестве подложки. При этом содержание иридия в пересчете на содержание активной массы составляет от 0,01 до 10 мас. %, предпочтительно от 0,05 до 5 мас. %, более предпочтительно от 0,1 до 1 мас. %, и преимущественная часть диоксида циркония обладает кубической и/или тетрагональной структурой, причем доля кубической и/или тетрагональной фазы составляет >50 мас. %, предпочтительно >70 мас. %, более предпочтительно >90 мас. %. Активная масса может быть легирована одним или несколькими элементами, выбранными из группы, включающей редкоземельные элементы (скандий, иттрий, лантан, церий, празеодим, неодим, самарий, европий, гадолиний, тербий, диспрозий, гольмий, эрбий, тулий, иттербий, лютеций), элементы группы IIа (магний, кальций, стронций, барий), элементы группы IVb (титан, гафний), элементы группы Vb (ванадий, ниобий, тантал) и кремний, причем доля легирующих элементов в пересчете на количество активной массы составляет от 0,01 до 80 мас. %, предпочтительно от 0,1 до 50 мас. %, более предпочтительно от 1,0 до 30 мас. %.

Предпочтительно катализатор содержит, по меньшей мере, один промотор - благородный металл, выбранный из группы, включающей платину, родий, палладий, рутений и золото, доля которого составляет от 0,01 до 5 мас. %, более предпочтительно от 0,1 до 3 мас. %.

Активная масса катализатор может содержать, по меньшей мере, один промотор, выбранный из группы, включающей никель, кобальт, железо, марганец, молибден и вольфрам, доля которого составляет от 0,1 до 50 мас. %, более предпочтительно от 0,5 до 30 мас. %, еще более предпочтительно от 1 до 20 мас. %.

Предпочтительно также активная масса катализатора содержит катионы других металлов, предпочтительно выбранных из группы, включающей магний, кальций, стронций, галлий, бериллий, хром и марганец, более предпочтительно - из группы, включающей кальций и/или магний.

При проведении способа суммарное содержание углеводородов, предпочтительно метана, и диоксида углерода в исходном сырье составляет более 80 об. %, предпочтительно более 85 об. %, особо предпочтительно более 90 об. %, Указанный способ проводят при давлении от 5 до 500 бар, предпочтительно от 10 до 250 бар, более предпочтительно от 20 до 100 бар, при температуре в диапазоне от 600 до 1200°С, предпочтительно от 850 до 1100°С, особенно предпочтительно от 850 до 950°С, объемной скорости подачи газа от 500 до 100000 ч-1, предпочтительно от 500 до 50000 ч-1. Соотношение водорода к монооксиду углерода в получаемом синтез - газе составляет от 0,5 до 1,4, особенно предпочтительно от 0,6 до 1,2.

Используемое сырье может не содержать воду или содержать незначительное количество воды, причем отношение доли водяного пара и углерода в подлежащем риформингу газе составляет менее 0,2, более предпочтительно менее 0,1, еще более предпочтительно 0,05 (WO 2014/001423, 2014).

Недостатки известного способа заключаются в сложной технологии его проведения, обусловленной необходимостью использования высокого давления, а также в многостадийной процедуре получения используемого в способе катализатора.

Более близким к предлагаемому изобретению является способ получения синтез-газа углекислотной конверсией метана в присутствии катализатора, представляющего собой сложный носитель на основе церия-циркония, содержащий один или два металла, выбранные из группы редкоземельных элементов, таких как Pr, Sm, La, или их любую комбинацию и активный компонент - металл платиновой группы, выбранный из Pt или Ru; Pt или Ru с добавками Ni; La с добавками Ni; La с добавками Ni, Pt или Ru. При этом используемый катализатор имеет общую формулу M1M2M3[AxBy Ce0.35Zr0.35]O2, где: х равен 0-0,3, у=0-0,3, А и/или В выбирают из металлов редкоземельных элементов Pr, La, Sm, M1 - выбирают из металлов платиновой группы - Pt или Ru; М2 - это Ni; М3 - La, при условии, если содержание металла M1=0, то содержание М2≠0, и если содержание М2=0, то содержание М1≠0 (RU 2453366, 2012).

Для приготовления сложного оксидного носителя AxByC0.35Zr0.35O2 используют 8-водный оксихлорид циркония (чда), 6-водный нитрат церия (чда), 6-водный нитрат празеодима (осч) и/или 6-водный нитрат самария (осч) и/или 6-водный нитрат лантана (чда), лимонную кислоту (ЛК, чда), этиленгликоль (ЭГ, ч), этилендиамин (ЭД). Реагенты берут в мольных соотношениях ЛК:ЭГ:ЭД:Ме ((Рr и/или Sm и/или La)+Ce+Zr), равном 3,75:11,25:3,75:1. Лимонную кислоту растворяют в этиленгликоле в соотношении ЛК:ЭГ, равном 1:3 при перемешивании на водяной бане (60-80°С). Параллельно в 30 мл дистиллированной воды растворяют кристаллогидрат нитрата церия при перемешивании на водяной бане, при этом раствор был прозрачным. Затем в него прибавляют кристаллогидрат нитрата празеодима и/или самария, и/или лантана и перемешивают до полного растворения, образовавшийся раствор был бесцветный (салатовый - для празеодима). В смешанный раствор прибавляют раствор лимонной кислоты в этиленгликоле, полученный ранее. При постоянном перемешивании без водяной бани прибавляют этилендиамин, происходит разогрев раствора, и он становился темно-желтым (иногда темно-коричневым) и густым, при этом рН раствора повышается до ~ 5. Полученный раствор выдерживают при 80°С в течение 3 суток для удаления избытка растворителя, затем полученное вещество прокаливают в интервале температур до 900°С. На полученные допированные оксиды церия-циркония наносят платину или рутений в количестве 1-1,5 мас. % методом пропитки раствором Н2 PtCl6 или RuCl3 по влагоемкости. Полученные вещества сушат на воздухе и прокаливают при 900°С (для платины) или при 800°С (для рутения) в течение 1 ч. Катализатор, содержащий смешанный оксид церия-циркония в соотношении 1:1 и содержащий празеодим и/или самарий, празеодим и/или лантан с нанесенным активным компонентом - платиной или рутением, прессуют в таблетки диаметром 15 мм под давлением 2 МПа. Затем из таблетки, предварительно измельченной в агатовой ступке, используя сита с фиксируемым размером отверстий, извлекают фракцию с размером частиц 0,25-0,5 мм.

Способ получения синтез-газа из метана осуществляют с использованием вышеописанного катализатора при температуре 650-850°С. Реакционная смесь поступает в проточный реактор идеального вытеснения в соотношении 7% метана, 7% диоксида углерода и 86% азота. Наилучший результат получают на катализаторах RuNi/Pr0,3Ce0,35Zr0,35O2 и RuNi/Sm0,15Pr0,15Ce0,35Zr0,35O2. При 850°С конверсия СH4 составляет 97,1-99,6%, конверсия СO2 - 95,6-97,7%.

Несмотря на достигнутые высокие выходы синтез-газа, способ имеет такие недостатки, как: высокая степень разбавления продукта инертным газом - азотом и, как следствие, необходимость наличия узла отделения указанного газа, использование катализатора, характеризующегося сложной, многостадийной процедурой его получения, приводящие к повышенной сложности проведения способа в целом и снижению экономической эффективности способа.

Таким образом, известный способ получения синтез-газа недостаточно эффективен.

Техническая проблема изобретения заключается в повышении эффективности способа получения синтез-газа, а именно, в упрощении технологии проведения способа при одновременном обеспечении высокой конверсии метана и углекислого газа, высоких выходов Н2 и СО, а также высокой производительности используемой каталитической системы.

Указанная техническая проблема решается созданием способа получения синтез-газа высокотемпературным каталитическим окислительным превращением метана, заключающимся в подаче в реактор, в который помещена каталитическая система, исходной газовой смеси, содержащей смесь метана и углекислого газа с объемным отношением метан:углекислый газ, равным 0,97-1,1:1, и проведении процесса при температуре 700-950°С, атмосферном давлении, при этом в качестве каталитической системы используют макробициклический комплекс рутения Ru(CwGm)3(Bн-C4H9)2, где CwGm является хелатирующей бис-2-оксифеноксильной глиоксиматной группой и Вн-С4Н9 является сшивающей н-бутилборатной группой, нанесенный на носитель - термоустойчивый, высокопористый керамический материал, в количестве 5,0% от массы носителя.

Предпочтительно процесс проводят при температуре 900°С.

Сущность изобретения заключается в следующем.

Используемый в способе катализатор, представляющий собой макробициклический комплекс с инкапсулированным ионом металла - рутения является представителем нового перспективного класса координационных соединений (клатрохелатные макробициклические комплексы), обладающих необычными химическими, физическими и физико-химическими свойствами, обусловленными уникальными свойствами иона металла, инкапсулированного трехмерной полостью макрополициклического лиганда и, в значительной степени, изолированного от влияния внешних факторов. Эти свойства включают, в том числе, доступность таких соединений, их химическую и фотохимическую устойчивость, интенсивную окраску, низкую токсичность, способность к обратимым редокс-процессам (что предполагает, в частности, их использование в качестве катализаторов фотохимических и окислительно-восстановительных процессов), а также, склонность к образованию упорядоченных молекулярных структур.

Согласно изобретению процесс осуществляют в обогреваемом кварцевом реакторе проточного типа с карманом для термопары. Конец термопары расположен в центре слоя каталитической системы и не контактирует с последним. Размер частиц каталитической системы составляет 1-2 мм, содержание макробициклического комплекса Ru(CwGm)3(Bн-C4H9)2 составляет 5,0% от массы носителя.

В реактор подают неразбавленную инертным газом смесь СН4 с СO2 (чистота 99.9%). Скорость подачи газовой смеси составляет 14,8-15,4 л/г в час. Катализатор разогревают до заданной температуры в токе смеси СН4 с СO2. Анализ состава продуктов проводят методом газожидкостной хроматографии (ГЖХ).

Исходное сырье представляет собой смесь метана и углекислого газа, предпочтительно, в объемном соотношении 0,97-1,1:1. Причем возможно использование в качестве исходного сырья смеси магистрального природного газа и углекислого газа.

Исходную сырьевую газовую смесь подают в реактор, в котором она достигает каталитической системы, и осуществляют нагрев указанной каталитической системы до температуры 700-950°С, предпочтительно 900 С, которую поддерживают в течение проведения всего процесса окислительного превращения метана.

В описываемом способе получения синтез-газа используют каталитическую систему, приготовленную нанесением на термоустойчивый, высокопористый керамический носитель вышеописанного макробициклического комплекса Ru(CwGm)3(Bн-C4H9)2.

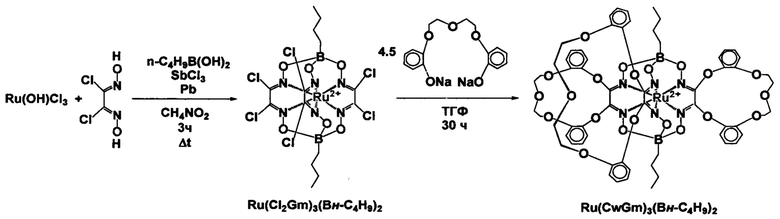

Указанный комплекс получают следующим образом.

Вначале получают комплекс Ru(Cl2Gm)3(Bн-C4H9)2, где CbGm - дихлороглиоксиматная группа и Вн-С4Н9 является сшивающей н-бутилборатной группой.

Ru(OH)Cl3 (2.25 г, 10 ммоль), свежеперегнанный SbCl3 (11.5 г, 50 ммоль), H2Cl2Gm (5.2 г, 33 ммоль), и губчатый свинец (4.0 г, 2 ммоль) растворяют/суспендируют в нитрометане (50 мл) при перемешивании под аргоном. К нагретому до кипения раствору при перемешивании по каплям прибавляют раствор (н-С4Н9ВО)3 в хлороформе [этот раствор был получен нагреванием раствора/суспензии n-бутилборной кислоты (2.6 г, 25 ммоль) в хлороформе (50 мл) в течение 6 ч под аргоном в колбе, снабженной экстрактором Сокслета с молекулярными ситами 4  (15 г)]. Реакционную смесь нагревают с обратным холодильником в течение 3 часов при температуре бани 110°С, затем отгоняют нитрометан (приблизительно 50 мл) и оставляют реакционную смесь на ночь при комнатной температуре. Затем реакционную смесь упаривают до небольшого объема и осаждают трехкратным объемом метанола. Осадок отфильтровывают, промывают 5% соляной кислотой и затем небольшим объемом метанола и экстрагируют комплекс хлороформом. Хлороформный раствор фильтруют через слой силикагеля Silasorb SPH-300 (10 мм), упаривают до небольшого объема и осаждают гексаном. Желтый осадок промывают небольшим объемом метанола, затем гексаном и удаляют растворитель в вакууме. Выход Ru(Cl2Gm)3(Bn-C4H9)2. составляет 2.2 г (31 масс. %).

(15 г)]. Реакционную смесь нагревают с обратным холодильником в течение 3 часов при температуре бани 110°С, затем отгоняют нитрометан (приблизительно 50 мл) и оставляют реакционную смесь на ночь при комнатной температуре. Затем реакционную смесь упаривают до небольшого объема и осаждают трехкратным объемом метанола. Осадок отфильтровывают, промывают 5% соляной кислотой и затем небольшим объемом метанола и экстрагируют комплекс хлороформом. Хлороформный раствор фильтруют через слой силикагеля Silasorb SPH-300 (10 мм), упаривают до небольшого объема и осаждают гексаном. Желтый осадок промывают небольшим объемом метанола, затем гексаном и удаляют растворитель в вакууме. Выход Ru(Cl2Gm)3(Bn-C4H9)2. составляет 2.2 г (31 масс. %).

Затем получают соединение Ru(CwGm)3(BH-C4H9)2, где CwGm является хелатирующей бис-2-оксифеноксильной глиоксиматной группой и ВН-С4Н9 является сшивающей н-бутилборатной группой.

Избыток динатриевой соли бис-(2-(о-оксифенокси))диэтилового эфира, полученного взаимодействием металлического натрия (0,28 г, 12,3 ммоль) и бис(2-(о-оксифенокси))диэтилового эфира (2,2 г, 7,7 ммоль), и межфазный переносчик ((н-C4H9)4N)Br (0,77 г, 5,1 ммоль) растворяют/суспендируют в сухом тетрагидрофуране (ТГФ) (50 мл) и прибавляют раствор комплекса Ru(Cl2Gm)3(BH-C4H9)2 (1,2 г, 1,7 ммоль) в ТГФ (30 мл) по каплям при перемешивании в течение 2 ч при 50°С. Реакционную смесь перемешивают в течение 30 ч при 50°С и охлаждают до комнатной температуры. Затем отфильтровывают. Полученный фильтрат осаждают трехкратным объемом гексана. Образовавшийся осадок отфильтровывают, промывают водой и метанолом и растворяют в хлороформе. Полученный раствор фильтруют через слой силикагеля Silasorb SPH-300 (20 мм), упаривают досуха и экстрагируют небольшим количеством диэтилового эфира. Экстракт упаривают досуха, оранжевый осадок промывают гексаном и высушивают в вакууме. Выход Ru(CwGm)3(BH-C4H9)2 составляет 0,32 г (14 масс. %). (Voloshin Y.Z., Varzatskii О.А., Kron Т.Е., Belsky V.K., Zavodnik V.E., Strizhakova, N.G., Nadtochenko V.A., Smimov V.A. Encapsulation of ruthenium(II) with macrobicyclic dioxime-functionalized ligands: on the way to new types of DNA-cleaving agents and probes. Dalton Transactions, 2002, 1203).

Затем осуществляют нанесение комплекса Ru(CwGm)3(Bн-C4H9)2, где CwGm является хелатирующей бис-2-оксифеноксильной глиоксиматной группой и ВН-С4Н9 является сшивающей н-бутилборатной группой на носитель - термоустойчивый, высокопористый керамический материал.

В качестве указанного носителя возможно использовать, в частности, такие материалы, как ТЗМК, например, ТЗМК-10, ТЗМК-25 (изготовитель ФГУП ВИАМ).

Нанесение осуществляют растворением вышеуказанного высокоинтенсивно-окрашенного в видимой области (450-500 нм) комплекса с терминальными полярными группами в хлористом метилене и контактированием полученного раствора с описанным выше носителем. При этом происходит проникновение комплекса в поры носителя. Полученную систему выдерживают на воздухе до полного испарения растворителя. Это позволяет достичь высокого уровня иммобилизации на носителе указанного клатрохелата с терминальными полярными группами за счет физической сорбции на общей (внутренней и внешней) поверхности носителя. Затем полученный образец промывают небольшим количеством хлористого метилена, визуально контролируя удаление комплекса, который не был иммобилизован на поверхность носителя.

Ниже приведены примеры, иллюстрирующие изобретение, но не ограничивающие его.

Примеры 1-10.

В обогреваемый кварцевый реактор проточного типа с карманом для термопары помещают частицы каталитической системы, содержащей вышеописанный комплекс Ru(CwGm)3(Bн-C4H9)2 на носителе термоустойчивом, высокопористом керамическом материале ТЗМК-10 (диаметр частиц 2-3 мкм, плотность 0,25 г см-3, пористость 88%). Размер частиц каталитической системы составляет 1-2 мм, масса 0,2 г, содержание макробициклического комплекса составляет 5,0% от массы носителя. Конец термопары расположен в центре слоя каталитической системы, не контактируя с ней. В реактор подают неразбавленную инертным газом смесь СН4 с СO2 в объемном соотношении 1,1:1 (чистота 99,9%). Скорость подачи газовой смеси составляет 15,0 л/г в час.

Метан и углекислый газ через расходомеры подают в реактор, где они образуют гомогенную смесь. После того, как поток гомогенной метан-углекислотной смеси в реакторе достигает слоя каталитической системы, указанную систему в токе этой смеси нагревают в течение одного часа до необходимой температуры.

Газовую смесь, образовавшуюся в результате реакции на каталитической системе, охлаждают в конденсаторе для отделения паров воды и часть полученной смеси направляют в газовый хроматограф для определения состава продуктов реакции методом ГЖХ.

Анализ реакционной газовой смеси, выходящей из реактора, показывает, что помимо целевых продуктов - смеси Н2 и СО, она может включать в свой состав непрореагировавшие метан, углекислый газ и воду.

В таблице представлены условия проведения способа получения синтез-газа при варьировании температуры в слое каталитической системы (Т°С), мольного отношения метан - углекислый газ (СН4/СО2), скорости подачи метан - углекислотной смеси (W л/г/ч). В качестве показателей эффективности способа в таблице приведены данные по конверсии СН4 и СО2, выходу целевых продуктов и производительности катализатора в молях СО на грамм-атом рутения в час. Выход монооксида углерода рассчитывают путем деления суммарного числа молей полученного СО на сумму числа молей поданных в реактор метана и углекислого газа. Выход водорода рассчитывают по формуле wH2×100/wCH4×2, где wH2 - количество водорода на выходе из реактора, моль, wCH4 - скорость подачи метана на входе в реактор, моль.

Согласно экспериментальным данным, приведенным в таблице, способ по изобретению обеспечивает конверсию метана до 95% масс, конверсию СO2 до 98% масс, выход Н2 и выход СО до 95% масс, производительность каталитической системы до 62604 моля СО на грамм-атом рутения в час.

Данные таблицы показывают, что увеличение температуры в слое катализатора способствует увеличению конверсии метана и углекислого газа, увеличению выхода целевых продуктов и производительности каталитической системы в молях СО на грамм-атом рутения в час. При этом, проведение процесса предпочтительно осуществлять при температуре в слое катализатора не ниже 900°С, более предпочтительно, при 900°С.

Таким образом, способ согласно изобретению обеспечивает высокие конверсию метана и СO2, выходы Н2 и СО, а также высокую производительность каталитической системы. При этом значимым преимуществом предлагаемой технологии является возможность проведения процесса без использования инертных газов, наличие которых, как известно, значительно усложняет технологию проведения способа, а также осуществление последнего при атмосферном давлении, что значительно упрощает технологию процесса в целом.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ СИНТЕЗ-ГАЗА | 2014 |

|

RU2572530C1 |

| СПОСОБ ПОЛУЧЕНИЯ СИНТЕЗ-ГАЗА ВЫСОКОТЕМПЕРАТУРНЫМ КАТАЛИТИЧЕСКИМ ОКИСЛИТЕЛЬНЫМ ПРЕВРАЩЕНИЕМ МЕТАНА | 2015 |

|

RU2594161C1 |

| СПОСОБ ПОЛУЧЕНИЯ КАТАЛИЗАТОРА И СПОСОБ ПОЛУЧЕНИЯ СИНТЕЗ-ГАЗА В ЕГО ПРИСУТСТВИИ | 2023 |

|

RU2814309C1 |

| КАТАЛИЗАТОР (ВАРИАНТЫ), СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ (ВАРИАНТЫ) И СПОСОБ ПОЛУЧЕНИЯ СИНТЕЗ-ГАЗА | 2003 |

|

RU2248932C1 |

| Интегрированный мембранно-каталитический реактор и способ совместного получения синтез-газа и ультрачистого водорода | 2016 |

|

RU2635609C1 |

| КАТАЛИЗАТОР И СПОСОБ УГЛЕКИСЛОТНОЙ КОНВЕРСИИ ЛЕГКИХ УГЛЕВОДОРОДОВ | 2007 |

|

RU2351392C1 |

| КАТАЛИЗАТОР ПАРОВОЙ КОНВЕРСИИ УГЛЕВОДОРОДОВ, СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ И СПОСОБ ПАРОВОЙ КОНВЕРСИИ УГЛЕВОДОРОДОВ С ИСПОЛЬЗОВАНИЕМ УКАЗАННОГО КАТАЛИЗАТОРА | 2014 |

|

RU2549619C1 |

| Наноструктурированный катализатор с целью получения синтез-газа путем углекислотной конверсии метана и способ его получения | 2017 |

|

RU2660648C1 |

| КАТАЛИЗАТОР И СПОСОБ ПОЛУЧЕНИЯ СИНТЕЗ-ГАЗА УГЛЕКИСЛОТНОЙ КОНВЕРСИЕЙ МЕТАНА | 2007 |

|

RU2349380C1 |

| КАТАЛИЗАТОР И СПОСОБ ПОЛУЧЕНИЯ СИНТЕЗ-ГАЗА | 2010 |

|

RU2453366C1 |

Изобретение относится к высокотемпературным каталитическим окислительным способам превращения метана с получением синтез-газа и может быть использовано в химической технологии. Способ осуществляют путем подачи в реактор, в который помещена каталитическая система, исходной газовой смеси, содержащей смесь метана и углекислого газа с объемным отношением метан:углекислый газ, равным 0,97-1,1:1, и проведении процесса при температуре 700-950°С и атмосферном давлении, при этом в качестве каталитической системы используют макробициклический комплекс рутения Ru(CwGm)3(Bн-С4Н9)2, где CwGm является хелатирующей бис-2-оксифеноксильной глиоксиматной группой и Bн-C4H9 является сшивающей н-бутилборатной группой, нанесенный на термоустойчивый, высокопористый керамический носитель в количестве 5,0% от массы носителя. Технический результат заключается в обеспечении эффективной иммобилизации монослоев используемой каталитической системы на общую поверхность высокопористого носителя, а также в проведении процесса углекислотной конверсии метана без дополнительной подачи инертных газов и при атмосферном давлении. 1 табл., 10 пр.

Способ получения синтез-газа высокотемпературным каталитическим окислительным превращением метана, заключающийся в подаче в реактор, в который помещена каталитическая система, исходной газовой смеси, содержащей смесь метана и углекислого газа с объемным отношением метан:углекислый газ, равным 0,97-1,1:1, и проведении процесса при температуре 700-950°С и атмосферном давлении, при этом в качестве каталитической системы используют макробициклический комплекс рутения Ru(CwGm)3(Bн-С4Н9)2, где CwGm является хелатирующей бис-2-оксифеноксильной глиоксиматной группой и Bн-C4H9 является сшивающей н-бутилборатной группой, нанесенный на термоустойчивый, высокопористый керамический носитель в количестве 5,0% от массы носителя.

| КАТАЛИЗАТОР И СПОСОБ ПОЛУЧЕНИЯ СИНТЕЗ-ГАЗА | 2010 |

|

RU2453366C1 |

| СПОСОБ ПОЛУЧЕНИЯ СИНТЕЗ-ГАЗА ВЫСОКОТЕМПЕРАТУРНЫМ КАТАЛИТИЧЕСКИМ ОКИСЛИТЕЛЬНЫМ ПРЕВРАЩЕНИЕМ МЕТАНА | 2015 |

|

RU2594161C1 |

| КАТАЛИЗАТОР (ВАРИАНТЫ), СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ (ВАРИАНТЫ) И СПОСОБ ПОЛУЧЕНИЯ СИНТЕЗ-ГАЗА | 2003 |

|

RU2248932C1 |

| СТРУКТУРИРОВАННЫЙ КАТАЛИЗАТОР И ПРОЦЕСС ТРАНСФОРМАЦИИ БИОТОПЛИВ В СИНТЕЗ-ГАЗ | 2013 |

|

RU2541316C1 |

| Способ получения синтез-газа из CO | 2016 |

|

RU2632701C1 |

| Наноструктурированный катализатор с целью получения синтез-газа путем углекислотной конверсии метана и способ его получения | 2017 |

|

RU2660648C1 |

| WO 2014001423 A1, 03.01.2014 | |||

| CN 101830433 A1, 15.09.2010. | |||

Авторы

Даты

2020-04-17—Публикация

2019-09-13—Подача