Изобретение относится к области общего машиностроения, а именно к средствам управления, включающим устройства для ручного управления клапанами или для комбинированного управления с помощью двигателя вручную.

Изобретение может быть использовано при изготовлении электроприводов, предназначенных для дистанционного и местного управления запорной, запорно-регулирующей трубопроводной арматурой нефтепроводов, газопроводов, водопроводов, химических и других производств.

Из уровня техники известно [«Безредукторный синхронный электропривод запорной арматуры» http://referat.bookap.info/work/102901/Bezreduktornyj-sinxronnyj-elektroprivod-zapornoj], что в настоящее время безредукторные схемы электроприводов широко применяются в различных отраслях промышленности, в т.ч. и для управления трубопроводной запорной арматурой в химической, нефтяной, газовой, энергетической отраслях промышленности.

Особенностью работы электропривода трубопроводной арматуры являются повышенный момент при отрыве или затягивании крана, стабильный момент во время движения запорного органа, а также фиксирующий момент после его остановки. Такими свойствами обладают электродвигатели постоянного тока с независимым возбуждением, однако они вызывают большое число отказов, связанных с износом и искрением щеточного контакта, что не позволяет реализовывать высокоэнергетические конструкции, рассчитанные на предельные механические нагрузки. Применение безредукторных систем на основе асинхронных электродвигателей с короткозамкнутым ротором так же весьма затруднено из-за присущих этому двигателю недостатков: небольшой момент и сильный бросок тока при отрыве и затягивании рабочего органа.

Положительно зарекомендовали себя образцы безредукторных электроприводов запорной арматуры на базе вентильных двигателей (синхронный электродвигатель с возбуждением от постоянных магнитов - ЭДПМ), которые имеют ряд качеств, что делает применения этих двигателей достаточно привлекательным при конструировании запорной арматуры:

- способность вентильных двигателей развивать существенные крутящие моменты на низких скоростях вращения;

- большая перегрузочная способность по току и крутящему моменту (до пяти- и более кратной) и, как следствие, возможность развивать большие ускорения;

- электропривод на базе вентильного двигателя с постоянными высокоэнергетическими магнитами обладает остаточным фиксирующим моментом в отключенном состоянии (до 30% от номинального крутящего момента).

Известен электропривод для управления запорной арматурой нефтепровода, представленный в описании к патенту РФ №42616 на полезную модель (МПК F16K 31/05, публикация 10.12.2004). Данный безредукторный электропривод содержит асинхронный двигатель, датчик положения вала электродвигателя, блок электронного управления. Датчик положения установлен на валу ротора асинхронного двигателя и содержит чувствительные элементы, выполненные на магниторезисторах. Информационные выходы датчика положения соединены с блоком электронного управления, который регулирует работу привода по показаниям датчика положения и заданным в блоке значениям положения, крутящего момента, скорости выходного звена запорной арматуры. Асинхронный двигатель выполнен высокомоментным, низкоскоростным, с полым ротором. Число витков обмотки статора высокомоментного, низкоскоростного асинхронного двигателя увеличено по сравнению с числом витков серийного электродвигателя, что позволяет при закрытии задвижки обеспечить момент 60 Нм при потребляемом токе электродвигателя 8А. Данный электропривод выполнен без редуктора и рассчитан на относительно низкий крутящий момент на выходном звене запорной арматуры. Так, для крутящих моментов более 100 Нм на выходном звене запорной арматуры отсутствие редуктора привело бы к значительному увеличению массы электродвигателя. Кроме того, применение несерийного электродвигателя усложнило бы технологический процесс изготовления привода.

Известно, что «в ЗАО «ЭлеСИ» создан образец многооборотного электропривода запорной арматуры на базе синхронного электродвигателя с возбуждением от постоянных магнитов. Редуктор в его составе отсутствует. Отмечается, что привод характеризуется лучшей динамикой, нежели приводы с редуктором, а также несравнимо большей точностью позиционирования» [Силовая электроника, №11, 2008 г., А.Т. Антропов «Безредукторный электропривод трубопроводной арматуры»].

В то же время данное решение носит половинчатый характер. Разработчики стремились сделать привод, устанавливаемый на существующие задвижки, поэтому в конструкции ряд функций задублирован (подшипники привода и задвижки лишь создают проблему соосности), внутренний объем ротора не используется.

Наиболее близким техническим решением, взятым за прототип по совокупности существенных признаков к предлагаемому изобретению, является безредукторный электромеханический привод для трубопроводной арматуры (RU 2213896), содержащий электродвигатель с полым ротором, в котором размещены резьбовая втулка и винтовой шпиндель, соединенный с запорным органом.

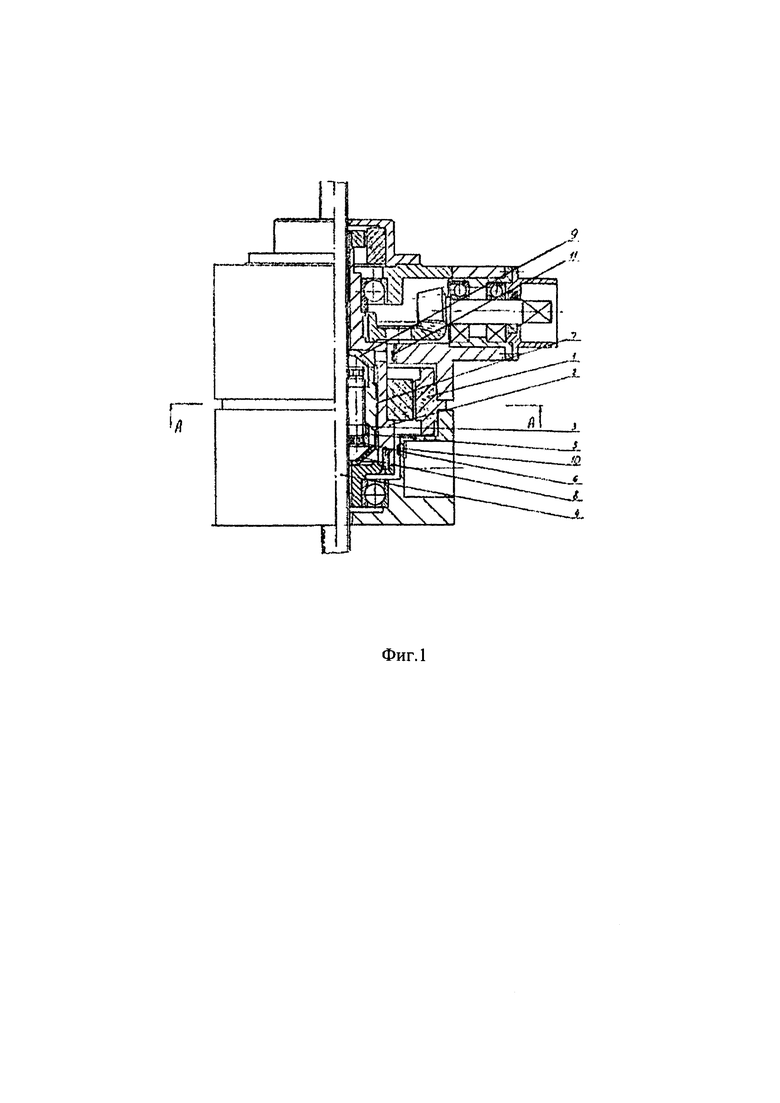

Принципиальная конструкция данного привода приведена на Фиг. 1.

Привод заключен в неподвижный корпус. В полом роторе электродвигателя 1 между резьбовой втулкой 3 и винтовым шпинделем 4 размещена гайка 5, выполненная в виде трех цилиндрических резьбовых роликов, расположенных в сепараторах 6. Резьбовая втулка 3 и стакан 2, закрепленный неподвижно в полом роторе, имеют шлицевые канавки 7, обеспечивающие возможность их линейного перемещения относительно друг друга. Резьбовая втулка 3 при поступательном перемещении преодолевает сопротивление упругого элемента 8 (или 9) до тех пор, пока не сработает конечный выключатель 10 (или 11), который подает сигнал на отключение двигателя 1. Ось вращения ручного привода перпендикулярна оси вращения винтового шпинделя 4. Ручной привод выполнен в виде одноступенчатого конического редуктора с фиксацией конического зубчатого колеса на стакане 2.

Данный привод имеет небольшие габариты. Надежность привода для работы с обычной трубопроводной арматурой, обеспечивается за счет того, что резьбовая втулка, резьбовые ролики, охватываемые ею, и винтовой шпиндель, перемещаемый вращаемыми вокруг него роликами, образуют роликово-винтовую передачу, в которой нагрузка передается через резьбовую поверхность всех роликов, что обеспечивает максимальную площадь контакта.

Основным недостатком привода является относительно большой момент инерции вращающейся части привода. Известно, что момент инерции механической системы относительно неподвижной оси равен сумме произведений масс всех материальных точек системы на квадраты их расстояний до оси. В известном приводе относительно большой момент инерции вращающейся части обусловлен непосредственной связью ротора с резьбовой втулкой, приводящей к необходимости использования стакана, соединяющего ротор с резьбовой втулкой, и необходимости выбора толщин стенок ротора и резьбовой втулки с учетом их соединения со стаканом (например, шлицевого и/или шпоночного), превышающих толщины, обусловленные их функциональным назначением (например, прочностью, магнитным насыщением и т.п.). Иными словами, непосредственная кинематическая связь ротора с резьбовой втулкой приводит к необходимости введения конструктивной связи, реализуемой через дополнительную массу, заключенную между ротором и резьбовой втулкой. Таким образом, большой момент инерции вращающейся части в приводе не позволяет обеспечить требуемую скорость отработки положения исполнительного органа электромеханического привода без больших энергетических затрат. Также в приводе отсутствует возможность определения положения его исполнительного органа (винтового шпинделя).

Задача, на решение которой направлено заявленное изобретение, заключается в упрощении конструкции безредукторного электропривода, повышении его надежности, снижении металлоемкости конструкции, сокращении трудозатрат при производстве и эксплуатации, расширении номенклатуры безредукторных электроприводов запорной арматуры.

Поставленная задача решается созданием безредукторного электропривода запорной арматуры содержащего синхронный ЭДПМ со статором, охватывающим полый ротор, внутри которого размещены ходовой винт, вал ручного привода, ходовая гайка, пружина, переключатель, встроенный датчик положения ротора, ограничитель хода, блок ЭСУ, размещаемый на удалении от механизма во взрывобезопасной зоне, включенную по тому или иному интерфейсу в АСУ объекта, при этом рабочее движение невращающегося ходового винта осуществляется при вращении ходовой гайки, жестко соединенной с ротором двигателя, который приводится в действие при включении электродвигателя или валом ручного привода, либо совместно тем и другим через переключатель, при этом при выключенном двигателе ротор испытывает фиксирующий момент (около 40% номинального), надежно стопорящий привод, осевые усилия винтовой пары замыкаются через ротор, подшипники, статор на корпус задвижки. При этом

- датчики ограничителя хода установлены в механизме привода;

- переключатель и вал ручного привода удерживаются в крайнем правом положении с помощью пружины;

- наличие положения, при котором в зацеплении находятся и ротор, и ручной привод позволяет создать следящую систему и использовать двигатель для точного перемещения винта при ремонте и обслуживании.

Совокупность существенных признаков заявляемого изобретения не известна заявителю из уровня техники, что позволяет сделать вывод о соответствии критерию «новизна».

Технический результат достигается в основном упрощением механической передачи движения от вращающегося ротора к ходовому винту. В прототипе передача движения от ротора к ходовому винту осуществляется через стакан, резьбовую втулку, резьбовые ролики с сепараторами. В заявляемом приводе передача движения осуществляется через переключатель и ходовую гайку, что значительно упрощает конструкцию привода, повышает его надежность, уменьшает его металлоемкость. В прототипе ось вращения ручного привода расположена перпендикулярно оси вращения исполнительного органа, что усложнило конструкцию и вызвало необходимость применения конического редуктора. В заявляемом электроприводе ось вращения ручного привода соосна с осью вращения исполнительного органа, что позволило упростить конструкцию привода.

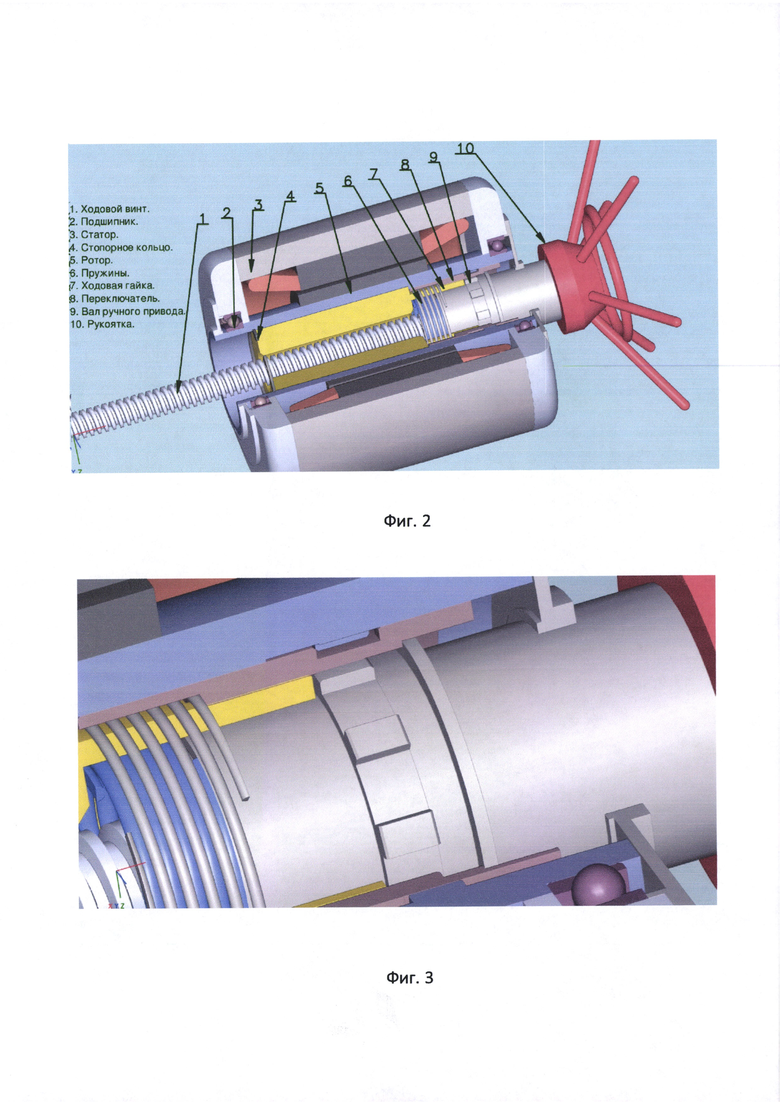

Сущность изобретения поясняется чертежами:

Фиг. 2: ЭПЗА (привод от рукоятки).

Фиг. 3: Механизм - привод от рукоятки.

Фиг. 4: Механизм - привод от ротора и рукоятки.

Фиг. 5: Механизм - привод от ротора.

На приведенных чертежах представлен продольный разрез привода. Невращающийся ходовой винт задвижки 1 перемещается, осуществляя рабочее возвратно-поступательное движение при вращении ходовой гайки 7, которая приводится в действие либо ротором двигателя 5, либо валом ручного привода 9, либо совместно тем и другим через переключатель 8.

В исходном состоянии пружины 6 удерживают переключатель 8 и вал ручного привода 9 в крайнем правом положении (Фиг. 5). В этом положении ручной привод отключен.

При перемещении рукоятки 10 вправо шлицы вала ручного привода входят в зацепление с переключателем, затем происходит перемещение переключателя совместно с валом ручного привода и его шлицы выходят из зацепления с ротором двигателя (Фиг. 2 и Фиг. 3). После этого вал ручного привода удерживается фиксатором (на рисунке не показан). В этом положении ручной привод включен.

Наличие положения, при котором в зацеплении находятся и ротор и ручной привод (Фиг. 4) позволяет создать следящую систему и использовать двигатель для точного перемещения винта при ремонте и обслуживании. При выключенном двигателе ротор испытывает фиксирующий момент (около 40% номинального), надежно стопорящий привод. Стопорное кольцо 4 фиксирует ходовую гайку в роторе. Осевые усилия винтовой пары замыкаются через ротор 5, подшипники 2, статор 3 на корпус задвижки. При этом собственные подшипники задвижки упраздняются. В механизме ЭПЗА устанавливаются датчики ограничителя хода, подключаемые к ЭСУ (на рисунках не показаны).

Работа устройства осуществляется следующим образом.

1. Начальная настройка.

Перед запуском ЭПЗА в работу производиться начальная настройка, заключающаяся в корректной установке положений ограничителя хода аналогично существующему приводу, включению подпрограммы начальной настройки, во время которой ЭСУ перемещает исполнительный механизм (ходовой винт) до верхнего крайнего положения, используя сигнал ограничителя хода, обнуляет значение внутреннего счетчика перемещения, перемещает ходовой винт в нижнее крайнее положение ограничителя хода и запоминает значение счетчика перемещения. Кроме этого на этапе начальной настройки определяется и устанавливается в ЭСУ максимально допустимый вращающий момент. Поскольку в ЭДПМ момент вращения линейно зависит от тока, уставка момента преобразуется ЭСУ в токовую. На этом минимально необходимая настройка завершается и система готова к работе.

2. Режимы работы.

2.1 Штатная работа.

В общем случае алгоритм работы привода заключается в достижении и/или поддержании заданного параметра в соответствии с заранее заданной траекторией. Параметром может быть положение ходового винта (по умолчанию) либо значение, переданное извне (от АСУ или внешнего датчика) в ЭСУ. В последнем случае должна быть задана функция, определяющая зависимость параметра от перемещения ходового винта. Это может быть таблица, формула либо коэффициенты пропорционально-интегрально-дифференцирующего (ПИД) регулятора. Примером таких параметров могут быть давление, расход, температура потока жидкости, уровень в резервуаре и т.п. Простейший режим - закрытие-открытие заслонки (перемещение ходового винта между крайними положениями). Наиболее сложный - постепенное достижение параметра (давление, температура, уровень) и последующее его поддержание на основе коэффициентов ПИД-регулятора. Для осуществления такого режима ЭСУ должна периодически получать извне текущее значение параметра.

2.2 Обработка нештатных ситуаций.

При возникновении нештатной ситуации, коей является срабатывание одной из внутренних защит ЭСУ или ограничения момента, а также продолжительное отсутствие реагирования управляемого параметра на управляющее воздействие ЭСУ передает в АСУ объекта сообщение с кодом нештатной ситуации и переходит к выполнению заранее определенного алгоритма ее обработки: выключению (по умолчанию), перемещению в заданное положение (как правило, одно из крайних), попытке (нескольких попыток) расклинивания путем возвратно-поступательных движений ИМ и т.п.

Изобретение промышленно применимо и может быть многократно реализовано на известной элементной базе на современном оборудовании и по современной технологии. Заявляемый электропривод для трубопроводной арматуры может найти применение для дистанционного и местного управления исполнительными органами запорной, запорно-регулирующей арматуры на трубопроводах нефтяной, газовой и др. промышленности.

| название | год | авторы | номер документа |

|---|---|---|---|

| УНИВЕРСАЛЬНЫЙ ВЫСОКОМОМЕНТНЫЙ МНОГООБОРОТНЫЙ ЭЛЕКТРОПРИВОД ЗАПОРНОЙ АРМАТУРЫ ТРУБОПРОВОДНОГО ТРАНСПОРТА | 2011 |

|

RU2457385C1 |

| Устройство трубопроводной арматуры и способ его настройки | 2024 |

|

RU2834516C1 |

| ЭЛЕКТРОПРИВОД ЗАПОРНОЙ АРМАТУРЫ | 2009 |

|

RU2419018C1 |

| ЭЛЕКТРОПРИВОД | 1989 |

|

RU2005944C1 |

| ПРИВОД ТРУБОПРОВОДНОЙ ЗАПОРНОЙ АРМАТУРЫ | 1998 |

|

RU2132990C1 |

| КЛАПАН РЕГУЛИРУЮЩИЙ | 2021 |

|

RU2781138C1 |

| Корпус электропривода трубопроводной арматуры и электропривод трубопроводной арматуры | 2024 |

|

RU2835273C1 |

| ИНТЕЛЛЕКТУАЛЬНАЯ СИСТЕМА УПРАВЛЕНИЯ ЭЛЕКТРОПРИВОДОМ ТРУБОПРОВОДНОЙ АРМАТУРЫ | 2021 |

|

RU2780757C1 |

| Электропривод трубопроводной арматуры с ручным дублером | 2022 |

|

RU2797329C1 |

| ПРИВОД ДВИГАТЕЛЬНЫЙ МАЛОГАБАРИТНЫЙ | 2010 |

|

RU2423264C1 |

Изобретение относится к средствам управления, включающим устройства для ручного управления клапанами или для комбинированного управления с помощью двигателя вручную. Безредукторный электропривод запорной арматуры содержит синхронный ЭДПМ со статором, охватывающим полый ротор, внутри которого размещены ходовой винт, вал ручного привода, ходовая гайка, пружина, переключатель, встроенный датчик положения ротора, ограничитель хода, а также ЭСУ, включенную в АСУ объекта. Рабочее движение невращающегося ходового винта осуществляется при вращении ходовой гайки, жестко соединенной с ротором двигателя, который приводится в действие при включении электродвигателя или валом ручного привода, либо совместно тем и другим через переключатель, при этом при выключенном двигателе ротор испытывает фиксирующий момент, надежно стопорящий привод. Осевые усилия винтовой пары замыкаются через ротор, подшипники, статор на корпус задвижки. Технический результат достигается в основном упрощением механической передачи движения от вращающегося ротора к ходовому винту. В заявляемом приводе ось вращения ручного привода соосна с осью вращения исполнительного органа, при этом передача движения осуществляется через переключатель и ходовую гайку, что значительно упрощает конструкцию привода, повышает его надежность, уменьшает его металлоемкость. 2 н. и 4 з.п. ф-лы, 5 ил.

1. Безредукторный электропривод запорной арматуры, содержащий синхронный электродвигатель с возбуждением от постоянных магнитов со статором, охватывающим полый ротор, внутри которого размещены ходовой винт, вал ручного привода, ходовая гайка, пружина, переключатель, встроенный датчик положения ротора, датчики ограничителя хода, электронную систему управления, включенную в автоматизированную систему управления объекта, отличающийся тем, что ходовая гайка жестко соединена с ротором электродвигателя с возможностью осуществления рабочего движения невращающегося ходового винта.

2. Безредукторный электропривод запорной арматуры по п. 1, отличающийся тем, что датчики ограничителя хода установлены в механизме электропривода.

3. Безредукторный электропривод запорной арматуры по п. 1, отличающийся тем, что в исходном состоянии переключатель и вал ручного привода удерживаются в крайнем правом положении с помощью пружины.

4. Безредукторный электропривод запорной арматуры, содержащий синхронный электродвигатель с возбуждением от постоянных магнитов со статором, охватывающим полый ротор, внутри которого размещены ходовой винт, вал ручного привода, ходовая гайка, пружина, переключатель, встроенный датчик положения ротора, датчики ограничителя хода, электронную следящую систему управления, включенную в автоматизированную систему управления объекта, отличающийся тем, что следящая система выполнена с возможностью отслеживания и обеспечения положения ходового винта в зависимости от изменения входных сигналов и его перемещения, позволяющего точно перемещать ходовой винт при ремонте и обслуживании привода.

5. Безредукторный электропривод запорной арматуры по п. 4, отличающийся тем, что датчики ограничителя хода установлены в механизме электропривода.

6. Безредукторный электропривод запорной арматуры по п. 4, отличающийся тем, что в исходном состоянии переключатель и вал ручного привода удерживаются в крайнем правом положении с помощью пружины.

| ЭЛЕКТРОМЕХАНИЧЕСКИЙ ПРИВОД ТРУБОПРОВОДНОЙ АРМАТУРЫ | 1999 |

|

RU2213896C2 |

| Способ измерения разности фаз | 1934 |

|

SU42616A1 |

| Электропривод | 1984 |

|

SU1613769A1 |

| Электропривод | 1986 |

|

SU1765587A2 |

| DE 3615285 A1, 19.03.1987. | |||

Авторы

Даты

2018-07-03—Публикация

2016-11-22—Подача