Изобретение относится к области разделения эмульсий фильтрацией, в частности к области очистки воды от маслонефтепродуктов и органических веществ. Может быть использовано в нефтедобывающей, нефтеперерабатывающей, химической, нефтехимической, пищевой, машиностроительной и других отраслях промышленности, а также в системах очистки сточных вод от нефти и нефтепродуктов, в частности при высоких требованиях к качеству разделения эмульсии или степени очистки воды.

Наиболее близкой является установка для очистки нефтесодержащих сточных вод (патент RU 2281251, МПК C02F 1/40, B01D 17/028, опубл. 11.01.2005), содержащая сепарационную емкость с гидрофобным слоем, устройство для ввода нефтесодержащих сточных вод в сепарационную емкость, каналы вывода нефтепродукта и очищенной воды, причем сепарационная емкость разделена на сообщающиеся между собой секции - первая и вторая секции сообщены на уровне верхней границы гидрофобного слоя и у дна сепарационной емкости, вторая и третья - на уровне нижней границы гидрофобного слоя, третья секция сообщена с каналом вывода нефтепродукта и с каналом вывода очищенной воды, при этом срез сливного отверстия канала вывода нефтепродукта расположен на уровне верхней границы гидрофобного слоя, а срез сливного отверстия канала вывода очищенной воды расположен на уровне ниже среза сливного отверстия канала вывода нефтепродукта.

Недостатком установки является низкая эффективность очистки нефтесодержащих сточных вод, невозможность достичь высокого качества очистки воды ниже 20-30 мг/дм3, сложность технологического режима, высокие эксплуатационные затраты, сложность конструкции и процесса изготовления установки на базе напорных горизонтальных буллитов-отстойников.

Наиболее близким по технической сущности и достигаемому результату к предлагаемому изобретению является способ разделения эмульсий (патент RU 2792578, МПК B01D 17/022, B01D 24/12, C02F 1/40), содержащий распределительные устройства для ввода и вывода жидкости, гранулированного фильтрующего материала, несмачиваемого для дисперсной фазы за счет покрытия фильтрующего материала дисперсионной средой, фильтрование эмульсии сверху вниз через слой фильтрующего материала и регенерацию загрузки фильтрующего материала обратной промывкой, причем фильтрование осуществляют последовательно через три ступени очистки, при этом в аппарате первой ступени фильтрование выполняют через слой фильтрующего гранулированного материала фракцией 1,5-3,0 мм, в аппарате второй ступени фильтрование выполняют через слой фильтрующего гранулированного материала фракцией 0,7-1,7 мм, в аппарате третьей ступени фильтрование выполняют через слой фильтрующего гранулированного материала фракцией 0,1-1,0 мм, причем загрузку гранулированного фильтрующего материала в вертикальные аппараты выполняют на 30-60% от высоты аппарата, регенерацию загрузки фильтрующего материала осуществляют промывкой очищенной водой в обратном направлении со скоростью, позволяющей создать режим витания, псевдоожижения, причем распределительные устройства в верхней и нижней частях аппаратов для ввода и вывода жидкостей выполняют с отверстиями, размер которых не превышает размер гранул фильтрующего материала соответствующего аппарата, а аппарат третьей ступени в верхней части боковой поверхности выполняют с расширением в диаметре на 10-20% от диаметра основной части аппарата на длину 10-20% от высоты аппарата.

Недостатком данного способа является повышение эксплуатационных затрат, сложность технологического режима, конструктивное изготовление устройства, что влечет за собой невозможность использования типового фильтровального и емкостного оборудования, применяемого и широко распространенного в нефтяной, газовой и нефтехимической промышленности.

Техническим результатом предлагаемого технического решения является создание способа и устройства для разделения водонефтяной эмульсии, позволяющим повысить эффективность и технологическую надежность, а также качество очистки воды от маслонефтепродуктов и органических веществ с различным газосодержанием, обводненностью и физико-химическими свойствами, упростить процесс обслуживания и ведения технологического режима, упрощение конструктивного изготовления устройства, сокращение эксплуатационных затрат за счет возможности последовательной регенерации благодаря обратной промывки фильтровального гранулированного материала от накопленной дисперсной фазы в каждой секции.

Техническим решением является способ разделения водонефтяной эмульсии, включающий использование устройства, включающий закачку эмульсии под давлением через верхний распределитель потока в емкость закрытого типа с фильтровальным гранулированным материалом, не смачиваемым для дисперсной фазы, через который прогоняют эмульсию сверх вниз, отвод очищенной воды через нижние распределители потока, отбор выделившейся нефти и/или нефтепродуктов через верхний штуцер удаления уловленной нефти и нефтепродуктов, регенерацию фильтровального гранулированного материала и его регенерацию обратной промывкой.

Новым является то, что при изготовлении емкость оснащают несколькими секциями, разделенными вертикальными перегородками, каждую из которых оснащают соответствующими нижними распределителями потока для отвода очищенной воды и заполняют фильтровальным гранулированным материалом с одинаковой высотой, причем выходы нижних распределителей потока объединяют посредством трубной обвязки для направления потребителю, для регенерации фильтровального гранулированного материала от накопленной дисперсной фазы подачу водонефтяной эмульсии через верхний распределитель потока на время регенерации останавливают и перенаправляют на поочередную промывку для каждой секции в обратном направлении со скоростью, позволяющей создать режим псевдоожижения, при этом дисперсную фазу, отделившуюся от фильтровального гранулированного материала в укрупненном пленочном виде и всплывающую в верхнюю часть емкости над верхним распределителем потока, отводят из емкости через верхний штуцер удаления уловленной нефти и/или нефтепродуктов, после чего воду без дисперсной фазы из регенерируемой секции без прерывания процесса фильтруют в направлении сверху вниз через оставшиеся секции и выводят из устройства через соответствующие нижние распределители потока, далее последовательно друг за другом аналогично первой секции промывают фильтровальный гранулированный материал в оставшихся секциях, после чего возобновляют подачу в емкость исходной водонефтяной эмульсии через верхний распределитель потока.

Техническим решением является также устройство разделения водонефтяной эмульсии, включающее емкость закрытого типа, работающую под давлением, верхний распределитель потока, нижние распределители потока, верхний штуцер удаления уловленной нефти и/или нефтепродуктов, наружную трубную обвязку и соответствующую запорную арматуру, а также вертикальные перегородки, разделяющие внутреннее пространство емкости с образованием несколько секций, каждая из которых выполнена с возможностью загрузки равномерно с одинаковой высотой фильтровальный гранулированный материал, и регенерации фильтровального гранулированного материала обратной промывкой со скоростью, позволяющей создать режим псевдоожижения.

Новым является то, что перегородки секций изготовлены вертикальными, каждая секция сообщена с другими сверху общим пространством и оснащена соответствующим нижним распределителем потока, выходы нижних распределителей потока соединены наружной трубной обвязкой с возможностью переключения потока водонефтяной эмульсии с верхнего распределителя потока на любой из нижних распределителей потока в каждой секции.

Новым также является то, что количество секций, изготовленных внутри емкости не менее двух.

Новым также является то, что секции заполнены фильтровальным гранулированным материалом высотой не менее 1,0 м

Новым также является то, что каждая секция оснащена вертикальными перегородками высотой на 0,2-0,3 м выше высоты псевдоожиженного слоя фильтровального материала при обратной промывке.

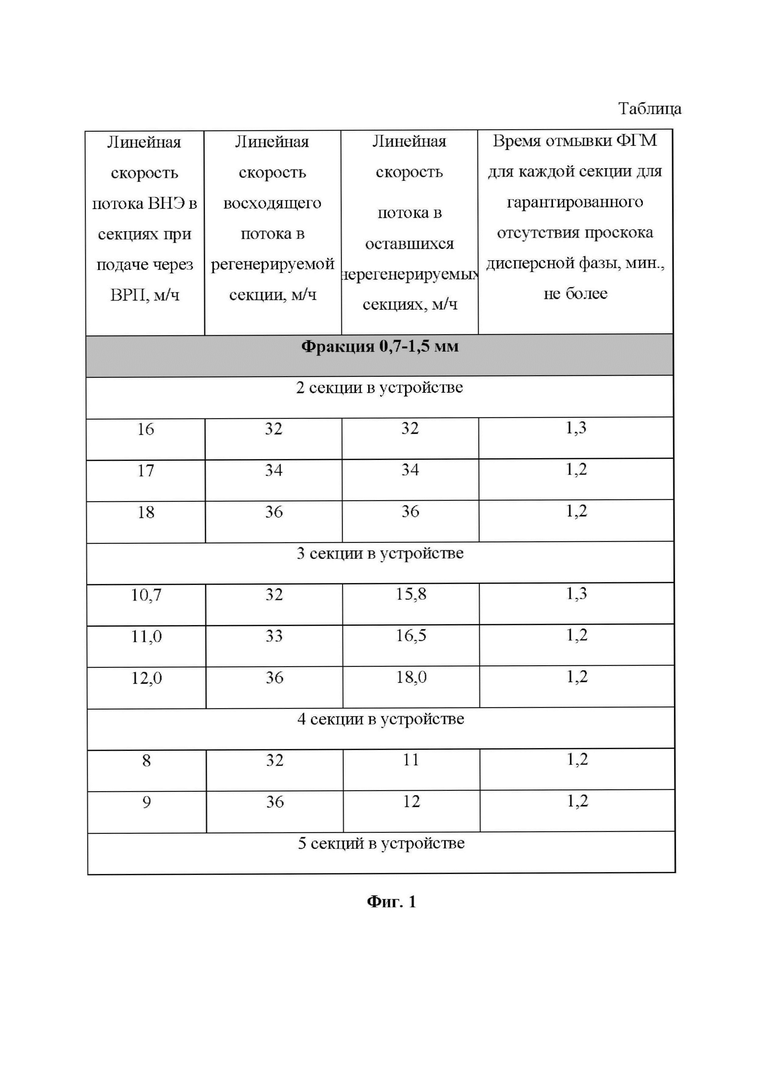

Фиг. 1 Таблица - Расчетные данные линейной скорости фильтрования водонефтяной эмульсии и времени отмывки при регенерации одной секции.

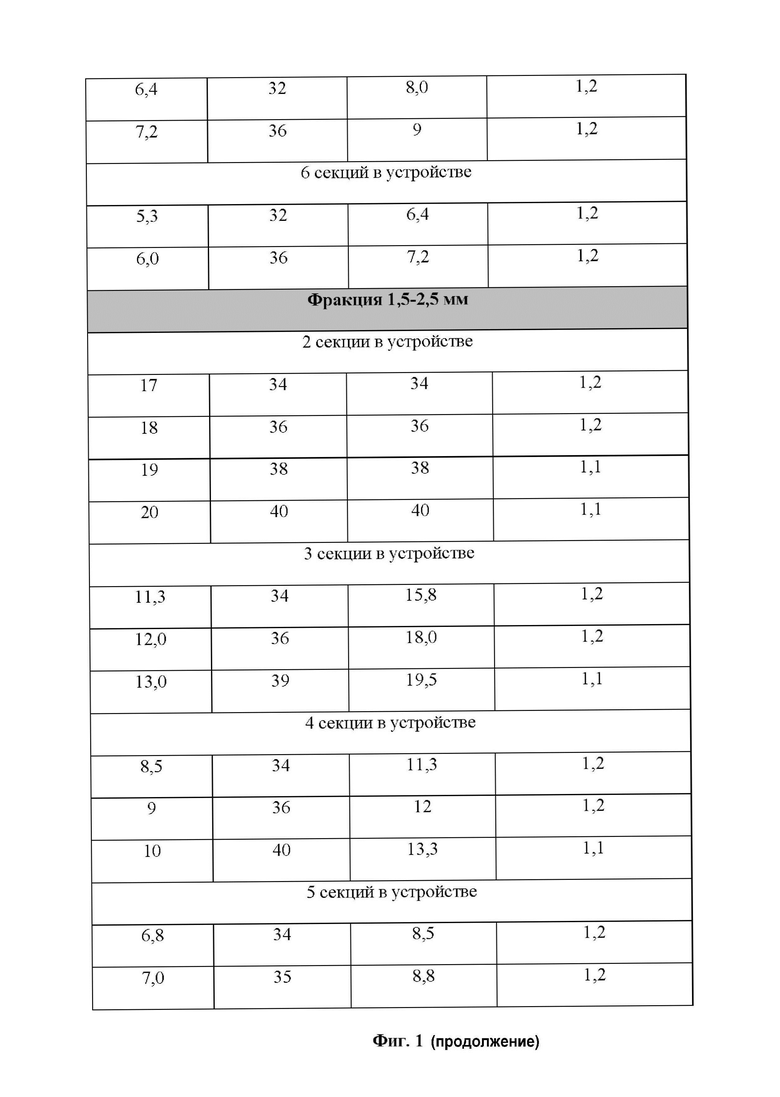

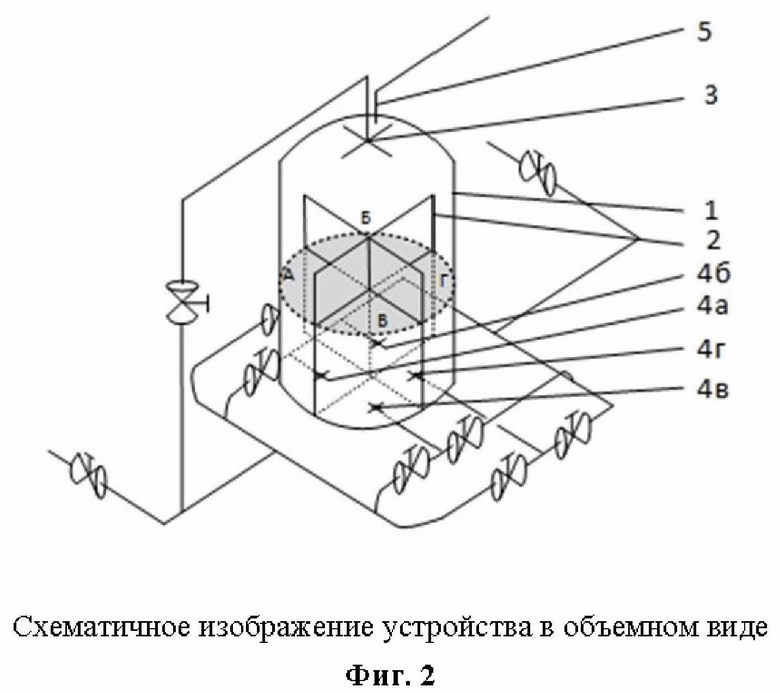

Фиг. 2 Схематичное изображение устройства в объемном виде.

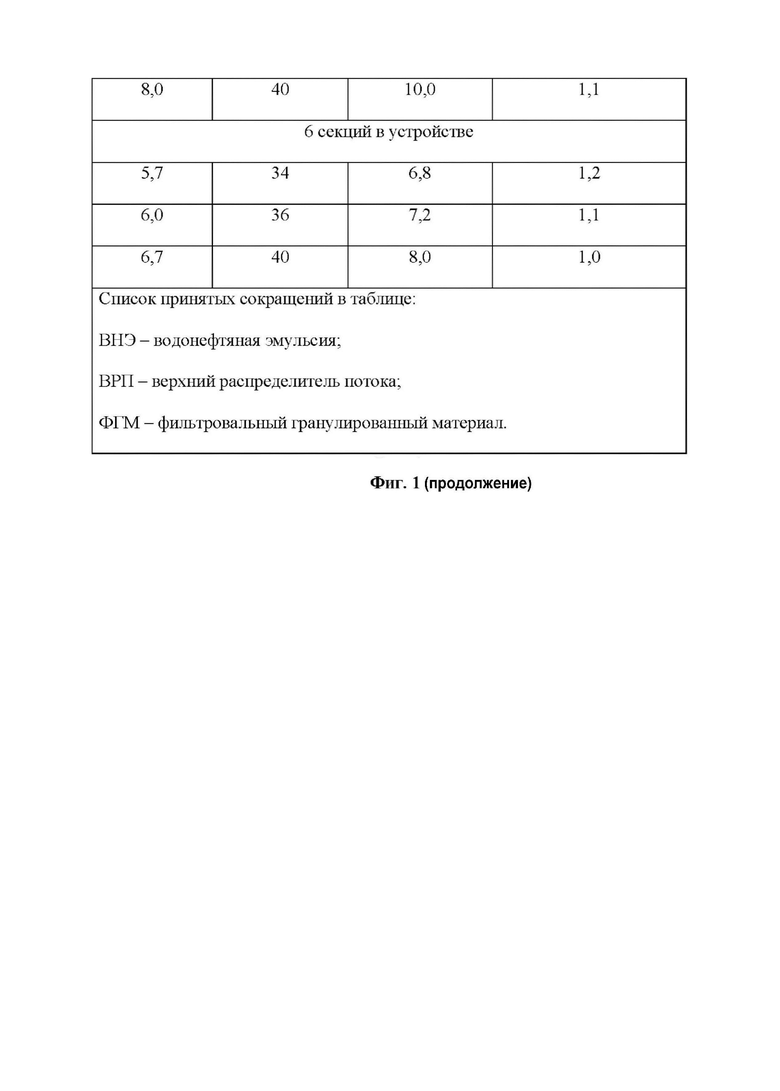

Фиг. 3 Схематичное изображение устройства. Вид сверху.

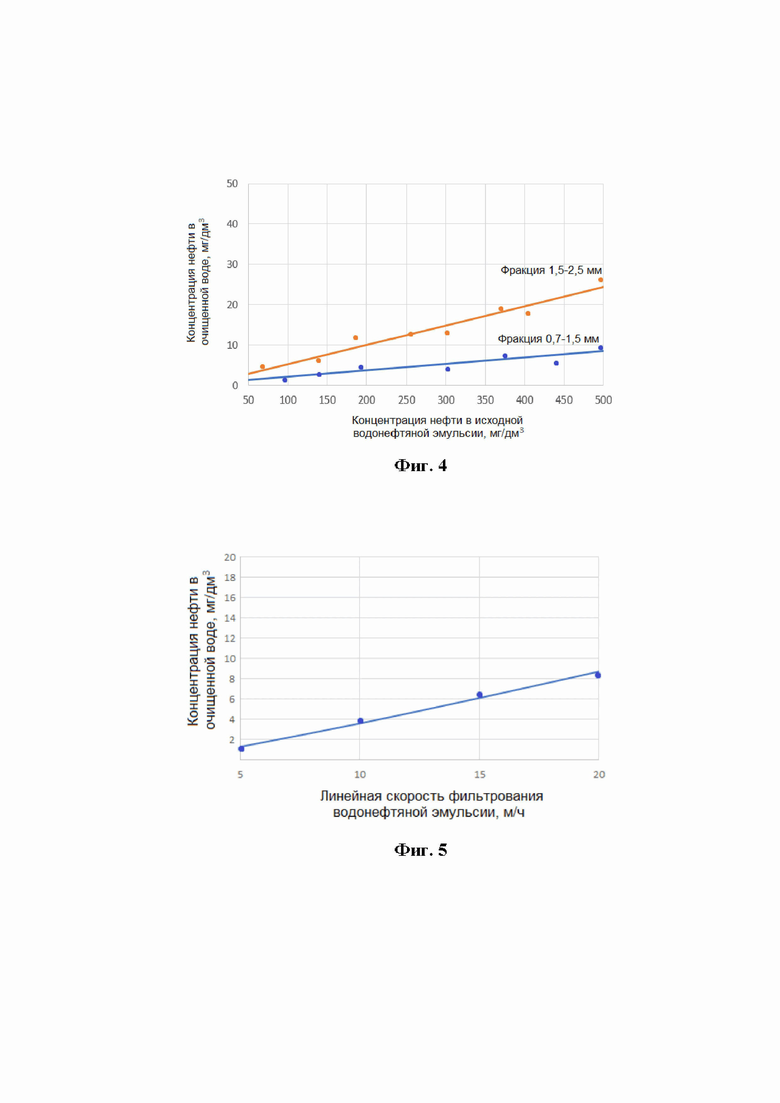

Фиг. 4 Зависимость остаточной концентрации нефти при фильтровании исходной водонефтяной эмульсии различной степени загрязнения (при высоте слоя загрузки 1,0 м, фракционный состав фильтровального материала 0,7-1,5 мм и 1,5-2,5 мм).

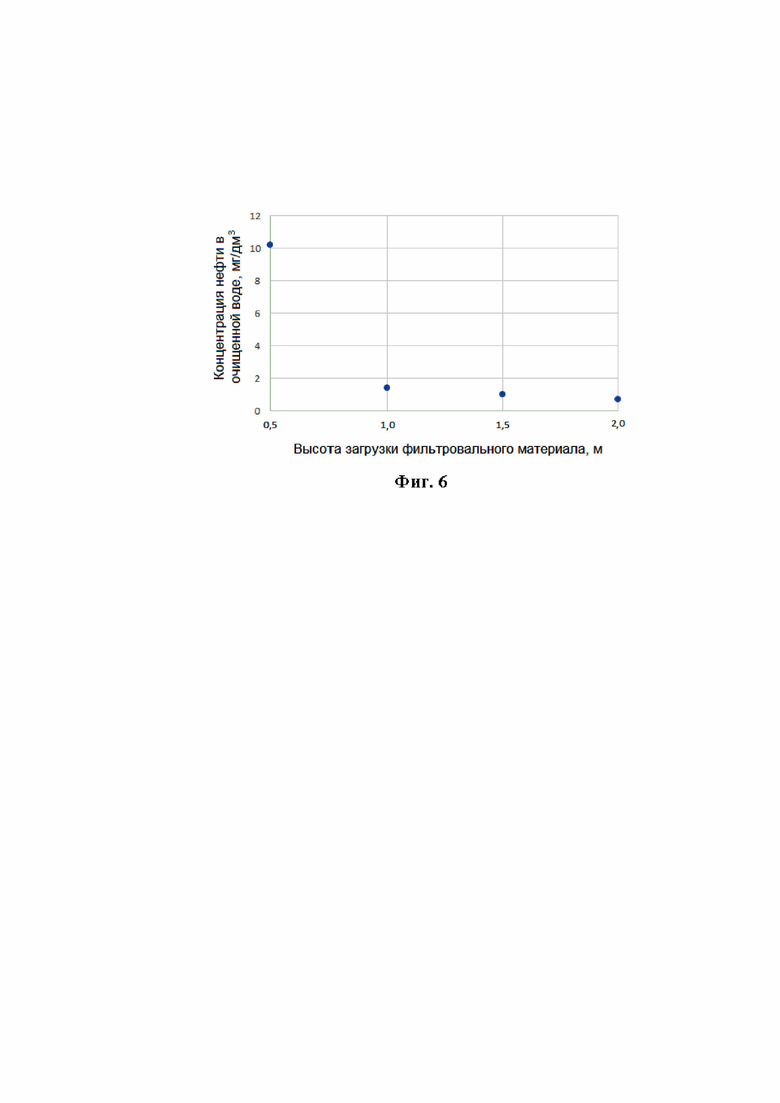

Фиг. 5 Зависимость остаточной концентрации нефти при фильтровании исходной водонефтяной эмульсии с различной линейной скоростью (при высоте слоя загрузки 1 м, фракционный состав фильтровального материала 0,7-1,5 мм).

Фиг. 6 Зависимость остаточной концентрации нефти при фильтровании исходной водонефтяной эмульсии при различной высоте загрузки фильтровального материала (при концентрации нефти в очищаемой воде 74 мг/дм3, фракционный состав фильтровального материала 0,7-1,5 мм).

Устройство разделения водонефнятной эмульсии работающая под давлением включает емкость 1 закрытого типа, вертикальные перегородки 2 разделяющие внутреннее пространство как минимум на две секций, верхний распределитель потока 3, нижние распределители потока 4а, 4б, 4в, 4г, верхний штуцер 5 для удаления уловленной нефти, наружную трубную обвязку (показано условно).

Верхний 3 и нижние 4 а,б,в,г распределители потока для ввода водонефтяной эмульсии и вывода очищенной воды выполняются щелевым фильтром с отверстиями, размер которых не превышает размер гранул фильтрующего материала. Управление потоков осуществляется наружной трубной обвязкой и запорной арматурой. Внутри емкости 1 закрытого типа загружен фильтровальный гранулированный материал, имеющий гидрофильную поверхность. В качестве такого материала можно использовать гранулы, сформированные из диатомитовой породы путем обжига при высокой температуре, цеолита или прочих алюмосиликатных пород. Фильтровальный гранулированный материал регенерируется обратной промывкой со скоростью, позволяющей создать режим псевдоожижения.

Вертикальные перегородки 2, разделяющие устройство не менее чем на две секций, каждая из которой оборудована нижним распределителем потока 4 а,б,в,г, выходящие из корпуса трубопроводной обвязкой в общий трубопровод очищенной воды. Верхняя часть емкости 1 имеет распределитель потока 3 общий над секциями и штуцер 5 удаления уловленной нефти.

Разделение водонефтяной эмульсии происходит за счет фильтрования в направлении сверху вниз через слой фильтровального гранулированного материала, равномерно загруженного с одинаковой высотой в каждую секцию.

При фильтровании водонефтяной эмульсии дисперсная фаза задерживается в межгранульном пространстве фильтровального материала, укрупняется за счет контактной коалесценции в более крупные капли вплоть до пленочного состояния. Накопление дисперсной фазы зарождается в верхней части фильтровального гранулированного материала и по мере фильтрования водонефтяной эмульсии продвигается в нижнюю часть.

Под водонефтяной эмульсией понимается эмульсия прямого типа «нефть в воде», образующаяся в различных производственных процессах, например, в нефтедобыче при транспортировке и деэмульсации продукции нефтяных скважин, в переработке нефти при воднощелочных промывках нефтепродуктов, мойке оборудования от нефти и нефтепродуктов с применением ПАВ и др. Данная эмульсия имеет, как правило, полидисперсный состав дисперсной фазы, содержащая включения органической фазы от единиц до сотен микрон.

Для эффективного проведения регенерации фильтровального гранулированного материала обратной промывкой высота насыщенного дисперсной фазой слоя должна составлять не более 30 % от общей высоты загрузки. Это способствует наименьшему времени обратной промывки и минимальному объема воды, требуемого для обратной промывки.

Очищенная вода одинаковыми по расходу потоками выходит снизу емкости 1 через нижние распределители потока 4 а,б,в,г, имеющиеся в каждой секции.

На время регенерации фильтровального гранулированного материала подача водонефтяной эмульсии через верхний распределитель потока 3 останавливается, весь объем водонефтяной эмульсии с тем же расходом заводится в устройство через нижний распределитель потока 4 а,б,в,г одной регенерируемой секции.

Регенерацию фильтровального гранулированного материала от накопленной дисперсной фазы осуществляют поочередно для каждой секции путем промывки исходной водонефтяной эмульсией в обратном направлении со скоростью, позволяющей создать режим псевдоожижения фильтровального материала в регенерируемой секции.

Проведенные исследования показали, что линейная скорость обратной промывки фильтровального гранулированного материала фракции 0,7-1,5 мм составляет 32-36 м/ч; фракции 1,5-2,5 мм - 35-40 м/ч. Ниже значений этих скоростей не происходит псевдоожижения гранул и интенсивного отделения уловленной дисперсной фазы, выше значений этих скоростей происходит унос гранул из устройства.

Уловленная дисперсная фаза, находящаяся в укрупненном пленочном состоянии, отделившись без особых затруднений от фильтровального гранулированного материала в регенерируемой секции, всплывает за счет разности плотностей дисперсионной среды и дисперсной фазы в верхнюю часть емкости над верхним распределителем потока 3 и отводится через верхний штуцер 5 удаления уловленной нефти.

После чего вода без дисперсной фазы из регенерируемой секции без прерывания процесса фильтруется в направлении сверху вниз через секции, которые не подверглись регенерации, и выводится из устройства через нижние распределители потока 4 а,б,в,г данных секций.

В момент регенерации фильтровального гранулированного материала в одной из секций линейная скорость фильтрования в секциях, которые не подверглись регенерации, возрастет в n/(n-1) раз, где n - количество секций в емкости 1, что могло бы сказаться на проскоке дисперсной фазы и увеличении остаточной концентрации нефти в очищенной воде. Для исключения последствий проскока дисперсной фазы и увеличении остаточной концентрации нефти в очищенной воде, высота загрузки фильтровального гранулированного материала должна составлять не менее 1 метра, при этом время отмывки при регенерации одной секции выбирается исходя из недопущения проскока дисперсной фазы при форсированном фильтровании воды через оставшиеся нерегенерированные секции. Расчетные данные линейной скорости фильтрования водонефтяной эмульсии и времени отмывки при регенерации одной секции представлены на фиг. 1.

Время отмывки (Тотм.) одной секции вычисляется по формуле:

Тотм.≥h*(1-0.3)/vо.п.*60, где

h - высота загрузки фильтровального материала, м. h ≥ 1м;

0,3 - доля высоты насыщенного дисперсной фазой слоя загрузки фильтровального материала;

vо.п. - скорость обратной промывки фильтровального материала, м/ч;

60 - коэффициент пересчета времени из часов в минуты.

После промывки одной из секций аналогично последовательно друг за другом промывается фильтровальный гранулированный материал в оставшихся секциях, после чего подача исходной водонефтяной эмульсии в устройстве вновь переводится на верхний распределитель потока 3.

Процесс переключения потоков во время регенерации возможен как в ручном режиме, так и в автоматическом, позволяющем значительно упростить обслуживание и ведение технологического режима.

Высота загрузки фильтровального материала в каждой секции составляет не менее 1,0 м, что обеспечивает высокую степень разделения эмульсии от дисперсной фазы и длительный защитный эффект от ее проскока. При значении ниже 1,0 м фильтровального материала, качество фильтрации ухудшается.

Высота вертикальных перегородок 2 должна быть выше высоты псевдоожиженного слоя фильтровального материала при обратной промывке на 0,2-0,3 м, чтобы исключить перетекание гранул фильтровального материала из регенерируемой секции в соседние секции.

Высокая степень разделения водонефтяной эмульсии достигается в широком диапазоне параметров, что подтверждается примерами конкретного исполнения, которые отрабатывались на устройстве для разделения эмульсии, содержащем корпус диаметром 0,2 м и высотой 2,5 м, который внутри разделяется вертикальными перегородками 2 на четыре секции. В каждую секцию загружен фильтровальный материал высотой 1,0 м, высота перегородок 1,4 м.

В устройство с расходом 280 л/ч направляется водонефтяная эмульсия, представляющая собой попутно добываемую воду нефтяного месторождения.

Результаты исследований представлены на фигурах 3, 4, 5.

Пример 1.

В устройство водонефтяная эмульсия подавалась с различной концентрацией нефти от 50 до 500 мг/дм3.

Пример отрабатывался на двух различных фракциях фильтровального гранулированного материала 0,7-1,5 мм и 1,5-2,5 мм.

Из фигуры 3 видно, что высокая степень очистки воды от нефти достигается уровня 98 % для фракции материала 0,7-1,5 мм и 95 % - для фракции 1,5-2,5 мм (фигура 3).

Пример 2.

В устройство водонефтяная эмульсия подавалась с различным расходом от 150 л/ч до 650 л/ч, что соответствовало линейной скорости подачи от 5 до 20 м/ч.

Из фигуры 4 видно, что в исследуемом диапазоне скоростей подачи исходной водонефтяной эмульсии от 5 до 20 м/ч показывает высокую эффективность разделения и концентрация нефти в воде составляет в диапазоне от 1,1 до 8,2 мг/дм3, что подтверждает расчетные данные для линейной скорости для двух-, трех-, четырех, -пяти и шестисекционного устройства (фигура 1).

Пример 3.

В устройство загружался фильтровальный материал с разной высотой загрузки: 0,5; 1,0; 1,5; 2,0 м для определения минимальной допустимой высоты с сохранением высокой эффективности процесса разделения эмульсии.

Результаты исследования показали, что при высоте загрузки фильтровального материала 0,5 м происходит проскок дисперсной фазы до остаточной концентрации нефти в воде 10,1 мг/дм3, чего не наблюдается при использовании высоты загрузки более 1,0 м и способствует длительному защитному эффекту.

Данное техническое решение:

- повышает эффективность, технологическую надежность и качество очистки воды от маслонефтепродуктов и органических веществ с различным газосодержанием, обводненностью и физико-химическими свойствами, концентрация нефти в очищенной воде составляет менее 10 мг/дм3, что удовлетворяет требованиям при закачке в продуктивные пласты даже с низкой проницаемостью;

- снижает потерю приемистости нагнетательных скважин и повысить нефтеотдачу пластов путем поглощения залпового сброса загрязнений в систему поддержания пластового давления;

- упрощает обслуживание и ведение технологического режима путем работы устройства без прерывания основного процесса разделения водонефтяной эмульсии во время регенерации фильтровального материала, полной автоматизации процесса, отсутствие насосного оборудования, отсутствие выбросов и отходов, без применения химических реагентов, растворителей, ПАВ;

- исключает необходимость использования очищенной воды на собственные нужды для обратной промывки;

- упрощает конструктивное изготовление устройства путем изготовления на базе типового оборудования, работающего под давлением: фильтров осветлительных вертикальных типа ФОВ или отстойника горизонтального типа ОГ и др., широко применяемых в нефтяной и газовой промышленности.

- данные факторы в совокупности создают низкие операционные и эксплуатационные затраты и себестоимость очищенной воды.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ разделения эмульсий | 2017 |

|

RU2664936C1 |

| Способ разделения эмульсий | 2022 |

|

RU2792578C1 |

| Способ фильтрационного разделения водной эмульсии в слое гранул | 2021 |

|

RU2767884C1 |

| Способ очистки воды от взвешенных частиц | 2021 |

|

RU2758878C1 |

| Способ коалесценции нерастворимых в воде жидкостей | 2021 |

|

RU2767886C1 |

| УСТРОЙСТВО ДЛЯ ОЧИСТКИ НЕФТЕСОДЕРЖАЩИХ СТОЧНЫХ ВОД | 2003 |

|

RU2255903C1 |

| Аппарат для разделения эмульсий | 2017 |

|

RU2652255C1 |

| Гранула фильтрующего материала для деэмульсации | 2017 |

|

RU2652695C1 |

| Гранула фильтрующего материала для разделения эмульсий | 2017 |

|

RU2661228C1 |

| Гранула фильтрующего материала для разделения эмульсий | 2017 |

|

RU2661233C1 |

Группа изобретений относится к области разделения эмульсий фильтрацией, в частности к области очистки воды от маслонефтепродуктов и органических веществ. Может быть использовано в нефтедобывающей, нефтеперерабатывающей, химической, нефтехимической, пищевой, машиностроительной и других отраслях промышленности. Способ разделения с использованием устройства включает закачку эмульсии под давлением через верхний распределитель потока в емкость закрытого типа с фильтровальным гранулированным материалом, не смачиваемым для дисперсной фазы. Очищенную воду отводят через нижние распределители потока. Выделившуюся нефть и/или нефтепродукты отбирают через верхний штуцер удаления. Регенерацию фильтровального гранулированного материала осуществляют обратной промывкой. Емкость оснащают несколькими секциями, разделенными вертикальными перегородками. Каждую секцию оснащают нижними распределителями потока для отвода очищенной воды и заполняют фильтровальным гранулированным материалом с одинаковой высотой. Выходы нижних распределителей потока объединяют посредством трубной обвязки для направления потребителю. Для регенерации фильтровального гранулированного материала подачу водонефтяной эмульсии через верхний распределитель потока на время регенерации останавливают и перенаправляют на поочередную промывку для каждой секции в обратном направлении со скоростью, позволяющей создать режим псевдоожижения. Дисперсную фазу, отделившуюся от фильтровального гранулированного материала в укрупненном пленочном виде и всплывающую в верхнюю часть емкости над верхним распределителем потока, отводят из емкости через верхний штуцер удаления уловленной нефти и/или нефтепродуктов. Затем воду без дисперсной фазы из регенерируемой секции без прерывания процесса фильтруют в направлении сверху вниз через оставшиеся секции и выводят из устройства через соответствующие нижние распределители потока. Последовательно друг за другом аналогично первой секции промывают фильтровальный гранулированный материал в оставшихся секциях. После возобновляют подачу в емкость исходной водонефтяной эмульсии через верхний распределитель потока. Технический результат: повышение эффективности и технологической надежности, а также качества очистки воды от маслонефтепродуктов и органических веществ с различным газосодержанием, обводненностью и физико-химическими свойствами, упрощение процесса обслуживания и ведения технологического режима, упрощение конструктивного изготовления устройства. 2 н. и 4 з.п. ф-лы, 6 ил.

1. Способ разделения водонефтяной эмульсии, включающий использование устройства, включающий закачку эмульсии под давлением через верхний распределитель потока в емкость закрытого типа с фильтровальным гранулированным материалом, не смачиваемым для дисперсной фазы, через который прогоняют эмульсию сверху вниз, отвод очищенной воды через нижние распределители потока, отбор выделившейся нефти и/или нефтепродуктов через верхний штуцер удаления уловленной нефти и нефтепродуктов, регенерацию фильтровального гранулированного материала и его регенерацию обратной промывкой, отличающийся тем, что при изготовлении емкость оснащают несколькими секциями, разделенными вертикальными перегородками, каждую из которых оснащают соответствующими нижними распределителями потока для отвода очищенной воды и заполняют фильтровальным гранулированным материалом с одинаковой высотой, причем выходы нижних распределителей потока объединяют посредством трубной обвязки для направления потребителю, для регенерации фильтровального гранулированного материала от накопленной дисперсной фазы подачу водонефтяной эмульсии через верхний распределитель потока на время регенерации останавливают и перенаправляют на поочередную промывку для каждой секции в обратном направлении со скоростью, позволяющей создать режим псевдоожижения, при этом дисперсную фазу, отделившуюся от фильтровального гранулированного материала в укрупненном пленочном виде и всплывающую в верхнюю часть емкости над верхним распределителем потока, отводят из емкости через верхний штуцер удаления уловленной нефти и/или нефтепродуктов, после чего воду без дисперсной фазы из регенерируемой секции без прерывания процесса фильтруют в направлении сверху вниз через оставшиеся секции и выводят из устройства через соответствующие нижние распределители потока, далее последовательно друг за другом аналогично первой секции промывают фильтровальный гранулированный материал в оставшихся секциях, после чего возобновляют подачу в емкость исходной водонефтяной эмульсии через верхний распределитель потока.

2. Устройство разделения водонефтяной эмульсии, включающее емкость закрытого типа, работающую под давлением, верхний распределитель потока, нижние распределители потока, верхний штуцер удаления уловленной нефти и/или нефтепродуктов, наружную трубную обвязку и соответствующую запорную арматуру, а также вертикальные перегородки, разделяющие внутреннее пространство емкости с образованием несколько секций, каждая из которых выполнена с возможностью загрузки равномерно с одинаковой высотой фильтровального гранулированного материала и регенерации фильтровального гранулированного материала обратной промывкой со скоростью, позволяющей создать режим псевдоожижения, отличающееся тем, что перегородки секций изготовлены вертикальными, каждая секция сообщена с другими сверху общим пространством и оснащена соответствующим нижним распределителем потока, выходы нижних распределителей потока соединены наружной трубной обвязкой с возможностью переключения потока водонефтяной эмульсии с верхнего распределителя потока на любой из нижних распределителей потока в каждой секции и возможностью отвода очищенной воды потребителю, при этом фильтровальный гранулированный материал выполнен не смачиваемым для дисперсной фазы.

3. Устройство разделения водонефтяной эмульсии по п. 2, отличающееся тем, что количество секций, изготовленных внутри емкости, не менее двух.

4. Способ и устройство разделения водонефтяной эмульсии по одному из пп. 1 или 2, отличающиеся тем, что секции заполнены фильтровальным гранулированным материалом высотой не менее 1,0 м.

5. Устройство разделения водонефтяной эмульсии по п. 2, отличающееся тем, что каждая секция оснащена вертикальными перегородками высотой на 0,2-0,3 м выше высоты псевдоожиженного слоя фильтровального материала при обратной промывке.

6. Устройство разделения водонефтяной эмульсии по одному из пп. 3 или 4, отличающееся тем, что каждая секция оснащена вертикальными перегородками высотой на 0,2-0,3 м выше высоты псевдоожиженного слоя фильтровального материала при обратной промывке.

| Способ разделения эмульсий | 2022 |

|

RU2792578C1 |

| Фильтр для очистки жидкости | 1977 |

|

SU626791A1 |

| Фильтр для очистки жидкостей | 1990 |

|

SU1733049A1 |

| Способ разделения эмульсий | 2017 |

|

RU2664936C1 |

| УСТАНОВКА ДЛЯ ОЧИСТКИ НЕФТЕСОДЕРЖАЩИХ СТОЧНЫХ ВОД | 2005 |

|

RU2281251C1 |

| RU 2008120053 A, 27.11.2009 | |||

| CN 211799243 U, 30.10.2020. | |||

Авторы

Даты

2025-02-11—Публикация

2024-04-19—Подача