Предлагаемое изобретение относится к технологии изготовления полупроводниковых приборов, чувствительных к инфракрасному излучению, в частности одно- и многоэлементных фотодиодов из антимонида индия (InSb).

В процессе производства матричных модулей исходная пластина антимонида индия подвергается различного рода воздействиям как с лицевой (содержащей р-n переход), так и с обратной стороны. Данные воздействия включают в себя такие виды обработки поверхности как: химико-механическая полировка (ХМП), химико-динамическая полировка (ХДП), плазмохимическое травление (ПХТ) и другие, которые могут вызывать нарушения кристаллической структуры приповерхностных слоев материала.

Одним из наиболее важных и сложных технологических этапов в производстве матричных фотоприемных устройств является процесс утоньшения обратной матричного модуля. Изготовление матричного фотоприемника (МФП) из объемного материала требует утоньшения матричных модулей до толщины 10÷20 мкм. Качество выполнения данной операции существенно влияет на скорость поверхностной рекомбинации носителей заряда в объеме полупроводника и величину поглощения излучения в активном слое. Этап утоньшения проводят после завершения технологических этапов формирования на лицевой стороне пластины фоточувствительных элементов, резки на отдельные матричные модули и стыковки с БИС считывания.

Процесс утоньшения полупроводниковых пластин может проводиться с использованием химического травления и механических способов обработки. К получаемой после обработки поверхности предъявляется ряд требований: зеркально-гладкая поверхность без рисок, сколов и др., сохранение плоскостности матричного модуля и практически полное отсутствие остаточного нарушенного приповерхностного слоя.

Антимонид индия, как материал на основе элементов А3Б5, обладает низкой механической прочностью и высокой хрупкостью. По мнению ряда авторов, для полирования поверхности таких материалов необходимо использовать только химические жидкостные методы обработки. При этом более высокой планаризации можно добиться только с использованием абразивной шлифовки. Однако, ввиду особенностей материала антимонида индия, возможность применения данного вида обработки поверхности при изготовлении матричных модулей на его основе ограничена и требует проведения дополнительных исследований, в т.ч. в части анализа степени структурных нарушений приповерхностных слоев, а также внедрения в производственный процесс новых комбинированных (гибридных) способов обработки поверхности.

Целью данного изобретения является модернизация процесса утоньшения матричного модуля.

Известны способы утоньшения, использующие ХДП: [RU 2447196, US 7824245, JP 59150087]. Данные способы обладают следующим недостатком: на краях модуля заметны так называемые «завалы» (завальцовки), так как при полирующем травлении вблизи края обрабатываемой поверхности скорость растворения материала всегда немного выше, что приводит к ухудшению плоскостности модуля.

Известны способы утоньшения, использующие в том числе ХМП [патенты RU 2305621, US 8133756, US 7270596, US 6343975, US 3979239]. Данные способы обладают как определенными преимуществами, так и некоторыми недостатками. ХМП без абразива позволяет получать зеркально-гладкую поверхность с лучшей плоскостностью, но при этом присутствуют завальцовки, хотя и в меньшей степени, чем на этапе ХДП. На практике оказывается оптимальным использование комбинации нескольких способов утоньшения.

В патентах [RU 2343590 C1], [RU 2137259 С1] приводятся данные по изготовлению многоэлементного фотоприемника на основе InSb и CdxHg1-xTe: на полупроводниковой пластине, имеющей легированную (лицевую) и нелегированную (обратную) стороны (в случае материала InSb). На лицевой стороне выделяют фоточувствительные элементы при помощи напыления диэлектриков, металлизации и фотолитографии, осуществляют приклеивание лицевой стороны полупроводниковой пластины к промежуточной подложке клеем-расплавом, проводят утоньшение обратной стороны полупроводниковой подложки, после чего разделяют пластину на отдельные матрицы. Однако в данных способах не описан сам процесс утоньшения матричных модулей.

Известен способ изготовления матричного фотоприемника из объемного материала [RU 2460174 С1], заключающийся в том, что утоньшение матричного модуля проводят после гибридизации матричного модуля и БИС мультиплексора. Процесс утоньшения включает безабразивную химико-механическую полировку до толщины фоточувствительного элемента 80÷100 мкм и последующую химико-динамическую полировку до толщины 10÷20 мкм. Однако применение данного способа не позволяет добиваться необходимой плоскостности. После проведения процесса утоньшения на модулях имелись завальцовки.

В качестве прототипа использован способ утоньшения матричного модуля InSb [Е.В. Мирофянченко, А.Е. Мирофянченко, В.С. Попов. Способ утонения обратной стороны матричного модуля InSb (100) и его влияние на кристаллическую структуру приповерхностных слоев. Прикладная физика, 2020, №2], где показана применимость полирования с использованием абразивной суспензии для планаризации поверхности матричного модуля.

Недостатком данного способа является образование пленки на части модулей после проведения этапа абразивной шлифовки, которая предположительно связана с химическими реакциями взаимодействия остаточных компонентов абразивной суспензии с растворами ХДП, что приводит к забраковке модулей. Кроме того, этап абразивной обработки в чистом виде формирует нарушения кристаллической решетки в приповерхностном слое, которые не всегда возможно устранить последующим ХДП.

Задачей изобретения является модернизация процесса утоньшения фоточувствительного слоя матричного фотоприемного устройства с достижением неплоскостности поверхности не хуже ±1,5 мкм при размере матричного модуля порядка 10 мм × 10 мм с минимальным оказанным воздействием на кристаллическую структуру материала.

Задача решается за счет того, что после гибридизирования фоточувствительного элемента с БИС считывания утоньшение матричного модуля осуществляют путем химико-механической полировки (ХМП) и последующей химико-динамической полировки (ХДП),

при этом на этапах ХМП осуществляют обработку матричного модуля до толщины ~ 150 мкм, которую производят при давлении 200 г на модуль с использованием полировальной ткани и травителя 1, содержащего молочную кислоту, перекись водорода, раствор хлорида натрия, этиленгликоль и воду,

обработку матричного модуля до толщины ~ 75 мкм, которую производят при давлении 800 г на модуль с использованием шлифовальной ткани и указанного травителя 1 с добавлением в него алмазной суспензии с размером абразивных частиц 1 мкм, и

обработку матричного модуля до толщины ~ 10-12 мкм, которую производят при давлении 600 г на модуль с использованием полировальной ткани и травителя 2, содержащего молочную кислоту, перекись водорода, раствор хлорида натрия, воду и этиленгликоль в количестве в два раза большем, чем в травителе 1, с обеспечением удаления нарушений кристаллической структуры после абразива,

а ХДП матричного модуля производят по способу вращающегося диска травителем на основе винной, плавиковой и азотной кислот и перекиси водорода до достижения толщины модуля ~ 10 мкм.

В результате применения заявленного способа удается добиться значительно улучшенной плоскостности модуля по сравнению со способом в патенте [RU 2460174 С1], где утоньшение происходит без применения абразива, что приводит к образованию завальцовок модуля.

Также преимуществом заявленного способа обработки является сниженная величина структурных нарушений в приповерхностных слоях за счет отсутствия этапа механической обработки в «чистом виде» (без комбинации с ХМП), как это описано в [Е.В. Мирофянченко, А.Е. Мирофянченко, В.С. Попов. Способ утонения обратной стороны матричного модуля InSb (100) и его влияние на кристаллическую структуру приповерхностных слоев. Прикладная физика, 2020, №2]. А присутствует этап (см. формулу) 3), обработку проводят до толщины модуля ~ 10-12 мкм, давление - 600 г на модуль, травитель №2.

Предложенный способ оказывает минимальное воздействие на кристаллическую структуру материала, что подтверждается исследованиями рентген-дифракционными методами, представленными ниже, и включает первые три этапа ХМП, которые проводят на установке Logitech РМ5, и последующий этап ХДП:

Сущность изобретения поясним на примерах практического осуществления способа и исследования плоскостности. Для исследований использовались нелегированные пластины антимонида индия ориентации (100) n-типа проводимости с концентрацией носителей заряда 4-6 × 1014 см-3 при 77 К. Плотность дислокаций контролировалась методом ямок травления и составила 102 см-2 для всех образцов.

Лицевая и обратная сторона пластин обрабатывалась согласно стандартному технологическому маршруту до толщины пластины 550 мкм. После проведения дисковой резки модули размером (9,6 × 11 мм) разделили.

На трех модулях провели процесс полирования согласно описанному в прототипе. На трех других модулях провели модифицированный процесс полирования согласно предлагаемому способу.

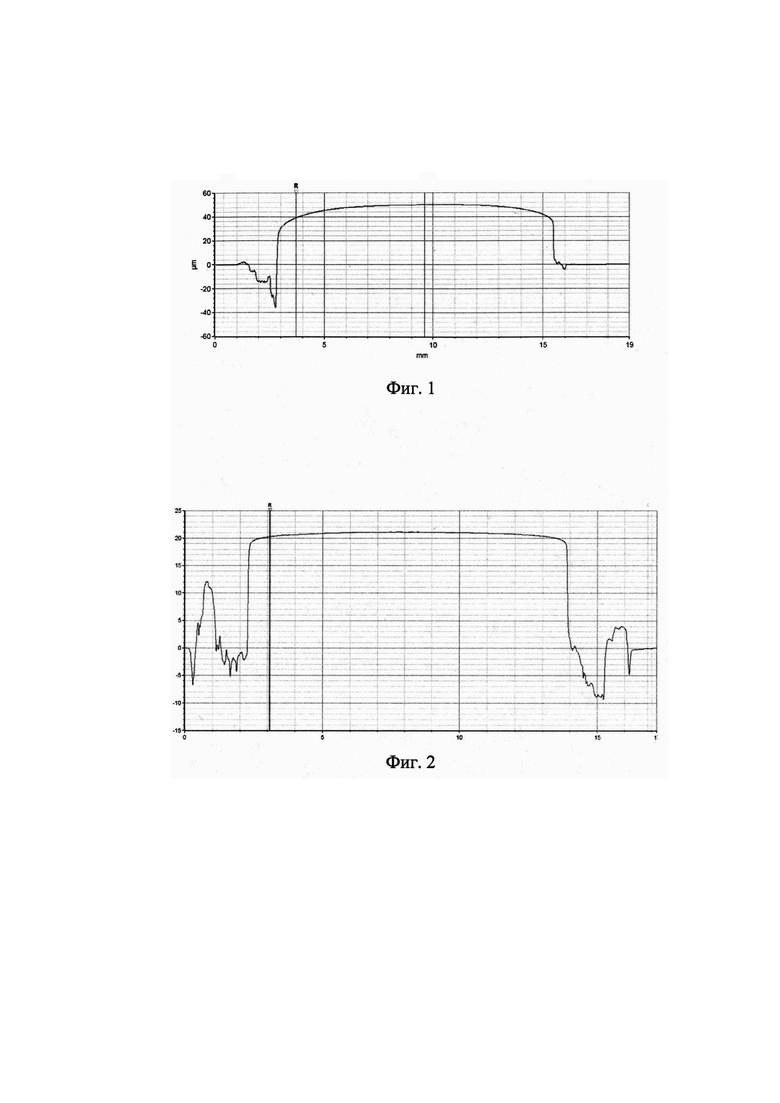

Оценку плоскостности проводили на стилусном профилометре Dektak XT Bruker. Профиль поверхности для модуля, поверхность которого обрабатывалась по стандартной технологии, показана на фиг. 1. Искажение плоскостности (в центральной и крайних частях - места измерения отмечены на фиг. 1 вертикальными линиями) составляет 8 мкм на длине модуля в 11 мм.

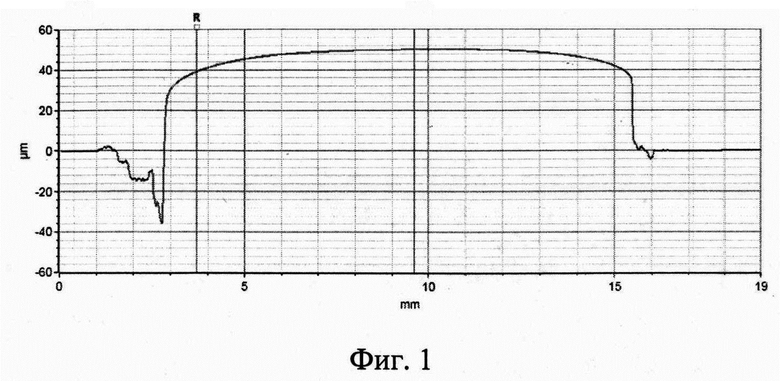

Профиль поверхности для модуля, поверхность которого обрабатывалась по способу, предлагаемому в настоящем патенте, показан на фиг. 2 Искажение плоскостности (в центральной и крайних частях - отмечены на фиг. 2 вертикальными линиями) составляет 1 мкм на длине модуля в 11 мм.

Оценка степени нарушений кристаллической решетки антимонида индия (100), вызванных обработкой, осуществлялась с помощью разработанного способа [RU 2754198 С1 от 30.08.2020] по значению разности интенсивности между диффузной и динамической компонентой интенсивности рентгеновского излучения, вследствие структурных нарушений. Использовали параметр оценки степени структурных нарушений Iodd, который рассчитывают по формуле:

где qxmax, qxmin - максимальное и минимальное значения интенсивности соответственно на картах обратного пространства (КОП) в направлении qx, qz - максимальное значение интенсивности на КОП в направлении qz,  qx0,025min - значение интенсивности, равное 0,025 соответственно от максимального и минимального значения на КОП.

qx0,025min - значение интенсивности, равное 0,025 соответственно от максимального и минимального значения на КОП.

Значение параметра Iodd для модулей, поверхность которых обрабатывалась модифицированным способом (2,16 × 10-3 отн. ед.), имеет примерно то же значение параметра Iodd, что и для модулей, поверхность которых обрабатывалась по стандартной технологии (примерно 2,5 × 10-3 отн. ед.). Таким образом, можно сделать вывод, что внедрение дополнительного этапа механической обработки поверхности не привносит значительных дополнительных нарушений кристаллической решетки.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ обработки поверхности пластин антимонида индия (100) | 2023 |

|

RU2818690C1 |

| Способ оценки кристаллической структуры приповерхностных слоёв антимонида индия (100) | 2020 |

|

RU2754198C1 |

| СПОСОБ УТОНЬШЕНИЯ ФОТОЧУВСТВИТЕЛЬНОГО СЛОЯ МАТРИЧНОГО ФОТОПРИЕМНИКА | 2013 |

|

RU2536328C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МАТРИЧНОГО ФОТОПРИЕМНИКА | 2014 |

|

RU2573714C1 |

| Способ изготовления матричного фотоприемного устройства | 2022 |

|

RU2792707C1 |

| Способ изготовления фотодиодной матрицы | 2024 |

|

RU2840363C1 |

| Состав травителя для вскрытия окон в гибридном диэлектрическом покрытии | 2023 |

|

RU2811378C1 |

| СПОСОБ ПОДГОТОВКИ ПОЛУПРОВОДНИКОВЫХ ПОДЛОЖЕК | 1994 |

|

RU2072585C1 |

| Способ формирования гибридного диэлектрического покрытия на поверхности антимонида индия ориентации (100) | 2022 |

|

RU2782989C1 |

| Способ изготовления утоньшенного многоэлементного фотоприемника на основе антимонида индия с улучшенной однородностью и повышенной механической прочностью | 2023 |

|

RU2811379C1 |

Изобретение относится к технологии изготовления полупроводниковых приборов, чувствительных к инфракрасному излучению, и может быть использовано для утоньшения фоточувствительного слоя матричного фотоприемника. Способ включает гибридизирование фоточувствительного элемента с БИС считывания и утоньшение матричного модуля, которое осуществляют путем химико-механической полировки (ХМП) и последующей химико-динамической полировки (ХДП). Раскрыты условия проведения ХМП и ХДП. В результате обеспечивается минимальное воздействие на кристаллическую структуру материала, достигается неплоскостность поверхности в пределах ±1,5 мкм при размере матричного модуля порядка 10 мм × 10 мм. 2 ил.

Способ утоньшения фоточувствительного слоя матричного фотоприемника, включающий гибридизирование фоточувствительного элемента с БИС считывания и утоньшение матричного модуля, отличающийся тем, что утоньшение матричного модуля осуществляют путем химико-механической полировки (ХМП) и последующей химико-динамической полировки (ХДП),

при этом на этапах ХМП осуществляют обработку матричного модуля до толщины ~ 150 мкм, которую производят при давлении 200 г на модуль с использованием полировальной ткани и травителя 1, содержащего молочную кислоту, перекись водорода, раствор хлорида натрия, этиленгликоль и воду,

обработку матричного модуля до толщины ~ 75 мкм, которую производят при давлении 800 г на модуль с использованием шлифовальной ткани и указанного травителя 1 с добавлением в него алмазной суспензии с размером абразивных частиц 1 мкм, и

обработку матричного модуля до толщины ~ 10-12 мкм, которую производят при давлении 600 г на модуль с использованием полировальной ткани и травителя 2, содержащего молочную кислоту, перекись водорода, раствор хлорида натрия, воду и этиленгликоль в количестве в два раза большем, чем в травителе 1, с обеспечением удаления нарушений кристаллической структуры после абразива,

а ХДП матричного модуля производят по способу вращающегося диска травителем на основе винной, плавиковой и азотной кислот и перекиси водорода до достижения толщины модуля ~ 10 мкм.

| Мирофянченко Е.В | |||

| и др | |||

| Облицовка комнатных печей | 1918 |

|

SU100A1 |

| Прикладная физика, 2020, N2, с.46-53 | |||

| Полирующий травитель для антимонида индия | 1982 |

|

SU1059033A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МАТРИЧНОГО ФОТОПРИЕМНИКА (ВАРИАНТЫ) | 2011 |

|

RU2460174C1 |

| CN 101459114 A, 17.06.2009 | |||

| KR 1020130075731 A, 05.07.2013. | |||

Авторы

Даты

2025-05-21—Публикация

2022-10-17—Подача