Предлагаемое изобретение относится к технологии изготовления полупроводниковых приборов, чувствительных к инфракрасному излучению, в частности одно- и многоэлементных фотодиодов на основе антимонида индия (InSb), и может быть использовано при изготовлении линейных и матричных фотодиодов.

Постоянно повышающиеся требования к предельным характеристикам ИК-матричных фотоприемных устройств (МФПУ) требуют поиска новых технологических решений. Качество обработки поверхности полупроводникового материала, из которого изготавливается матричное фотоприемное устройство, основной узел ИК-МФПУ, в значительной степени определяет предельные характеристики прибора.

Материалы группы A3Sb обладают высокой реакционной способностью. Также для InSb характерна высокая хрупкость и низкая твердость. Таким образом, обработка поверхности бинарных соединений А3Б5 представляет достаточно сложный технологический процесс, который должен удовлетворять следующим требованиям:

- получаемая поверхность должна иметь значение среднеарифметической шероховатости поверхности не более 1 нм;

- отсутствие завальцовки («завалов») краев (искажение плоскопараллельности поверхности, происходящее в том случае, когда у самых краев снимается больше материала, чем с остальной поверхности);

- нарушений в приповерхностном слое не должно быть.

Для оценки степени неплоскостности поверхности пластины вводится параметр TTV (разница между максимальной и минимальной толщиной пластины). Анализ патентных источников показывает, что для антимонида индия отсутствуют способы полировки пластин с заданным значением TTV.

Целью данного изобретения является разработка технологии обработки поверхности пластин, с достижением значения параметра TTV не хуже, чем 7 мкм и с шероховатостью не более 1 нм.

Изобретение позволяет достичь плоскостности пластины антимонида индия с финишной полировкой со значением параметра TTV не хуже, чем 7 мкм за счет комбинации этапов полировки абразивными суспензиями и безабразивной полировки.

В патенте [SU 1480674 А1] приводятся данные по составу раствора для травления антимонида индия. С учетом современных требований к шероховатости поверхности полупроводниковой подложки, получаемая с помощью травителя данного состава шероховатость поверхности 3-5 мкм, является неудовлетворительной.

В патенте [SU 784635 A1] приведен состав травителя для химического полирования антимонидов индия и галлия. Травитель, содержащий плавиковую, молочную кислоты, перекись водорода и воду в определенных соотношениях, позволяет получать поверхность с шероховатостью порядка десятки нм, что также является неудовлетворительным значением.

В патенте [SU 232003 C23F 1/02] приведен состав, содержащий винную, плавиковую, азотную кислоты, перекись водорода в определенных соотношениях. Травление пластин проводят в режиме химико-динамического полирования (ХДП). Недостатком данного способа является значительная шероховатость получаемой поверхности подложки (десятки нм). Во всех представленных выше патентах показаны только отдельные этапы обработки пластин, между тем как, качественной обработки поверхности можно добиться только с применением комбинации методов.

В статье [Е.В. Мирофянченко, А.Е. Мирофянченко, В.С. Попов. Способ утонения обратной стороны матричного модуля InSb (100) и его влияние на кристаллическую структуру приповерхностных слоев. Прикладная физика, 2020, №2] показана применимость полирования с использованием абразивной суспензии для планаризации поверхности матричного модуля. Недостатком данного способа является то, что абразивное полирование применяется на модулях достаточно небольшого размера (порядка 10x10 мм). Однако применимость данного способа для полировки пластин гораздо большей площади - 2” (дюйма) - в данной работе не показана.

В статье [Влияние режимов химической обработки монокристаллов InSb на состав и структуру поверхности JI. В. Киселева, А.А. Лопухин, Ю.С. Мезин, А.В. Савостин, П.В. Власов, О.С. Вяткина], взятой в качестве прототипа, показан способ обработки пластин антимонида индия, включающий безабразивную химико-механическую и химико-динамическую полировки. Химико-механическую полировку (ХМП) проводят с использованием травителя на основе винной кислоты, перекиси водорода и раствора хлорида натрия. Недостатком данного способа является значительная шероховатость получаемой поверхности и завальцовки ввиду использования только химических способов обработки поверхности пластины.

Задачей изобретения является улучшение плоскостности поверхности полупроводниковой пластины (TTV менее 7 мкм для пластин диаметром 2” и, соответственно, площадью ~20,3 см2) с помощью включения в процесс обработки поверхности подложки этапов полировки абразивными суспензиями с минимальным воздействием на кристаллическую структуру приповерхностных слоев материала и шероховатостью менее 1 нм.

Задача решается за счет того, в процесс обработки поверхности полупроводниковых пластин включены этапы ХМП с использованием абразива: последовательно проводят обработку суспензией, содержащей оксид (III) алюминия с размером зерна 9 мкм, суспензией, содержащей оксид (III) алюминия с размером зерна 3 мкм и алмазной суспензией с размером частиц 1 мкм.

Для устранения структурных нарушений, возникших на этапах механической шлифовки и получения заданной шероховатости проводят безабразивную ХМП, травителем на основе молочный кислоты, перекиси водорода, этиленгликоля и раствора хлорида натрия. В целом процесс обработки поверхности полупроводниковых пластин состоит из последовательных этапов:

1. обработку проводят суспензией, содержащей оксид (III) алюминия с размером зерна 9 мкм, время обработки - 90 мин, давление - 800 гр, (~39,4 г/см2);

2. обработку проводят суспензией, содержащей оксид (III) алюминия с размером зерна 3 мкм, время обработки - 30 мин, давление - 800 гр. (~39,4 г/см2);

3. обработку проводят алмазной суспензией, с размером частиц 1 мкм, время обработки - 30 мин, давление - 800 гр. (~39,4 г/см2);

4. обработку проводят травителем на основе молочный кислоты, перекиси водорода, этиленгликоля и раствора хлорида натрия, время обработки - 30 мин, давление -600 гр. (~29,6 г/см2).

Процессы химико-механического полирования проведены на установке Logitech РМ5.

Сущность изобретения поясним на примерах практического исследования плоскостности, структурного совершенства, шероховатости изготовляемых пластин. Для исследований использовались нелегированные пластины антимонида индия ориентации (100) n-типа проводимости с концентрацией носителей заряда 4-6 1014 см'3 при 77 К. Плотность дислокаций контролировалась методом ямок травления и составила 102 см"2 для всех образцов. После проведения резки слитка, полученные пластины разделили. На 10 пластинах провели процесс обработки поверхности пластин согласно способу, описанному в прототипе, на 10 других пластинах провели процесс обработки поверхности пластин, как показано в заявляемом способе.

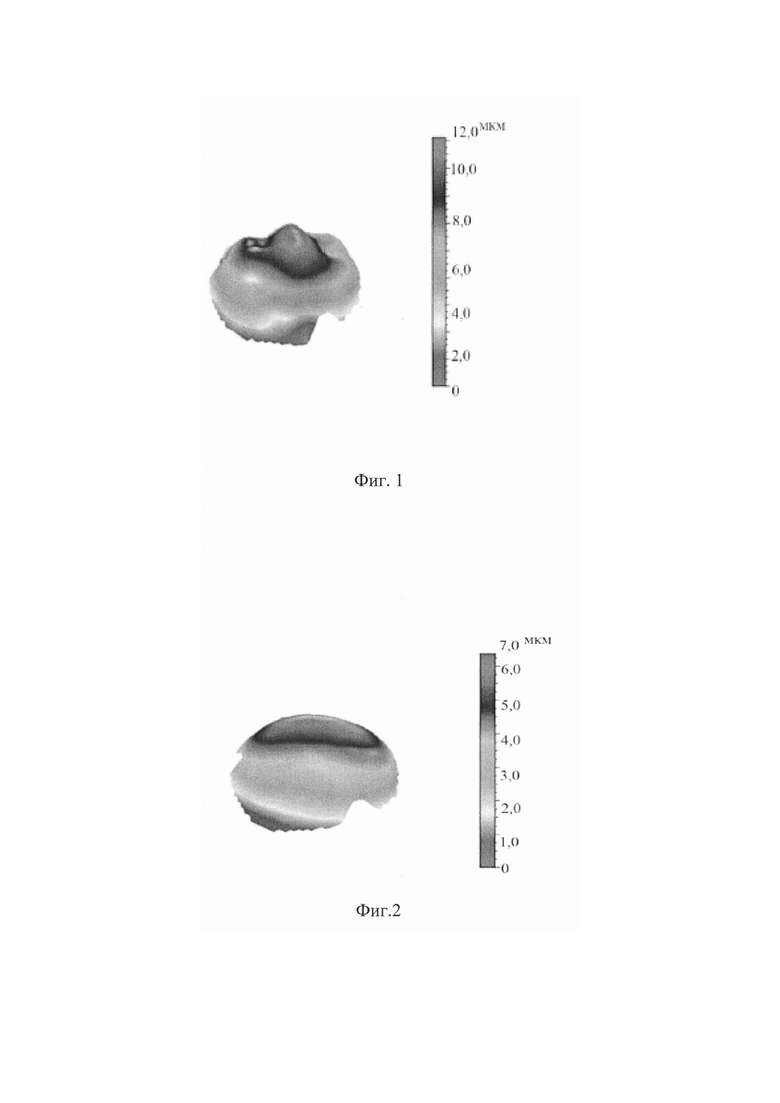

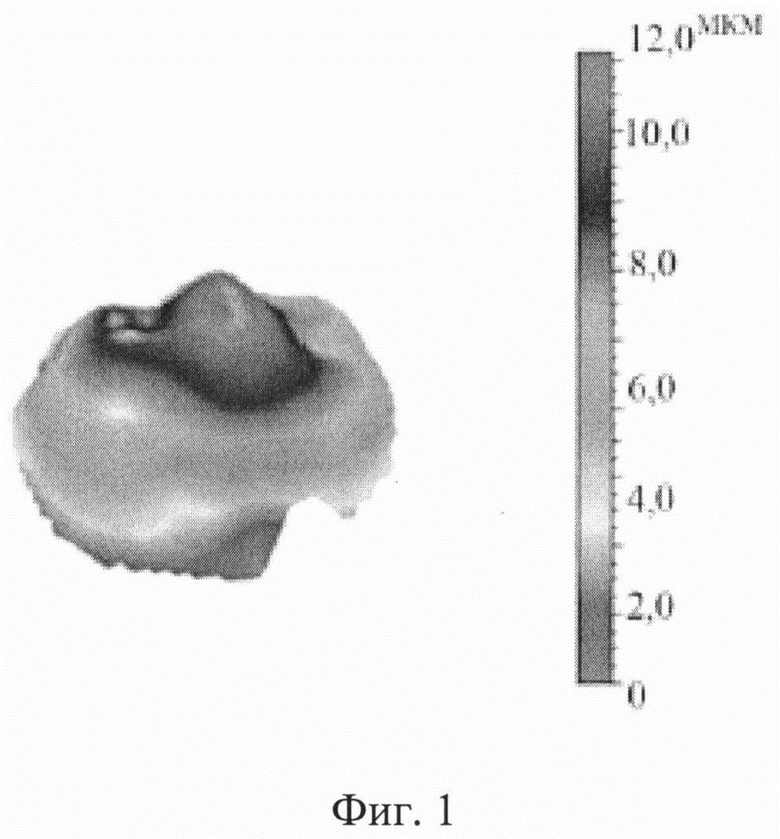

Проведена оценка параметра TTV согласно международным стандартам ASTM/SEMI пластины антимонида индия. Измерения на каждой пластине повторялись несколько раз. Значение TTV для пластины, полировка которой была проведена согласно способу, описанному в прототипе, составило 12,8 мкм. Значение TTV для пластины, поверхность которой обрабатывалась согласно заявляемому способу, уменьшилось и составило 7 мкм.

На фиг. 1 показано распределение параметра TTV по площади пластины для стандартной технологии обработки.

На фиг. 2 показано распределение параметра TTV по площади пластины для модифицированной технологии обработки.

По меньшему значению перепадов высот по площади пластины можно сделать вывод о том, что внедрение дополнительных этапов механической шлифовки улучшает плоскостность обрабатываемой поверхности.

Оценка степени нарушений кристаллической решетки антимонида индия (100), вызванных обработкой, осуществлялась с помощью разработанного способа [RU 2754198 С1 от 30.08.2020] по значению разности интенсивности между диффузной и динамической компонентой интенсивности рентгеновского излучения, вследствие структурных нарушений. Использовали параметр оценки степени структурных нарушений Iodd, который рассчитывают по формуле:

где qxmax, qxmin - максимальное и минимальное значение интенсивности соответственно на картах обратного пространства (КОП) в направлении qx, qz - максимальное значение интенсивности на КОП в направлении qz, qx0,025max, qx0,025min значение интенсивности, равное 0,025 соответственно от максимального и минимального значения на КОП.

Значение параметра Iodd для пластины, поверхность которой обрабатывалась согласно заявляемому способу (2,3×10-3 отн. ед.) имеет примерно тоже значение оценочного параметра, что и для пластин, поверхность которых обрабатывалась согласно способу, показанному в прототипе.

Таким образом, можно сделать вывод, что включение этапов абразивной шлифовки на начальных этапах обработки не привносит значительных дополнительных нарушений кристаллической решетки.

Проведено сравнение шероховатости поверхности для двух технологий обработки. Так для пластин, поверхность которых обрабатывалась согласно способу, показанному в прототипе, значение среднеарифметической шероховатости в среднем составляло 0,65 нм, а для пластин, поверхность которых обрабатывалась согласно заявляемому способу, значение среднеарифметической шероховатости в среднем составляло - 0,75 нм.

Сравнивая данные, полученные при исследовании шероховатости пластины, после обработки двумя способами, показано, что обработка поверхности, согласно заявляемому способу, не вызывает увеличение значений шероховатости. Значение Ra удовлетворяет требованиям, предъявляемым при обработке лицевой стороны пластины.

Определяющим новизну и результативность способа является комбинация этапов полировки абразивными суспензиями и безабразивной полировки, позволяющей достигнуть улучшенной планаризации поверхности с минимальным воздействием на кристаллическую структуру материала и с шероховатостью поверхности не более 1 нм за счет включения дополнительных этапов полировки абразивными суспензиями, использования безабразивной полировки.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ утоньшения фоточувствительного слоя матричного фотоприемника | 2022 |

|

RU2840324C2 |

| Способ оценки кристаллической структуры приповерхностных слоёв антимонида индия (100) | 2020 |

|

RU2754198C1 |

| Способ изготовления фотодиодной матрицы | 2024 |

|

RU2840363C1 |

| Состав меза-травителя для антимонида индия ориентации (100) | 2019 |

|

RU2699347C1 |

| Состав травителя для вскрытия окон в гибридном диэлектрическом покрытии | 2023 |

|

RU2811378C1 |

| Состав меза-травителя для антимонида индия ориентации (100) | 2020 |

|

RU2747075C1 |

| Способ формирования гибридного диэлектрического покрытия на поверхности антимонида индия ориентации (100) | 2022 |

|

RU2782989C1 |

| ПОЛИРОВАЛЬНАЯ КОМПОЗИЦИЯ ДЛЯ ХИМИКО-МЕХАНИЧЕСКОГО ПОЛИРОВАНИЯ ПЛАСТИН МОНОКРИСТАЛЛИЧЕСКОГО АНТИМОНИДА ИНДИЯ | 2024 |

|

RU2834696C1 |

| Способ изготовления матричного фотоприемного устройства | 2022 |

|

RU2792707C1 |

| СПОСОБ ПОДГОТОВКИ ПОЛУПРОВОДНИКОВЫХ ПОДЛОЖЕК | 1994 |

|

RU2072585C1 |

Предлагаемое изобретение относится к технологии изготовления полупроводниковых приборов, чувствительных к инфракрасному излучению, в частности одно- и многоэлементных фотодиодов на основе антимонида индия (InSb), и может быть использовано при изготовлении линейных и матричных фотодиодов. Способ обработки поверхности подложек антимонида индия (100) с улучшенной планаризацией поверхности включает следующие последовательные этапы: обработку суспензией, содержащей оксид (III) алюминия с размером зерна 9 мкм, время обработки - 90 мин, давление ~39,4 г/см2; обработку суспензией, содержащей оксид (III) алюминия с размером зерна 3 мкм, время обработки - 30 мин, давление ~39,4 г/см2, обработку алмазной суспензией с размером частиц 1 мкм, время обработки - 30 мин, давление ~39,4 г/см2; обработку травителем на основе молочный кислоты, перекиси водорода, этиленгликоля и раствора хлорида натрия, время обработки - 30 мин, давление ~29,6 г/см2. Изобретение позволяет улучшить плоскостность поверхности полупроводниковой пластины (TTV менее 7 мкм для пластин диаметром 2”) с помощью включения в процесс обработки поверхности подложки этапов полировки абразивными суспензиями с минимальным воздействием на кристаллическую структуру приповерхностных слоев материала и шероховатостью менее 1 нм. 2 ил.

Способ обработки поверхности подложек антимонида индия (100) с улучшенной планаризацией поверхности, включающий этап безабразивной химико-механической полировки, отличающийся тем, что последовательно проводят обработку подложек суспензией, содержащей оксид (III) алюминия с размером зерна 9 мкм в течение 90 мин, далее суспензией, содержащей оксид (III) алюминия с размером зерна 3 мкм в течение 30 мин и алмазной суспензией с размером частиц 1 мкм в течение 30 мин, после чего проводят безабразивную химико-механическую полировку подложек травителем на основе молочной кислоты, перекиси водорода, этиленгликоля и раствора хлорида натрия в течение 30 мин.

| СПОСОБ УТОНЕНИЯ ПОЛУПРОВОДНИКОВЫХ СТРУКТУР | 1990 |

|

SU1766212A1 |

| СПОСОБ УТОНЬШЕНИЯ ФОТОЧУВСТВИТЕЛЬНОГО СЛОЯ МАТРИЧНОГО ФОТОПРИЕМНИКА | 2013 |

|

RU2536328C2 |

| Способ изготовления матричного ФЧЭ на основе GaAs | 2016 |

|

RU2633656C1 |

| CN 102969239 B, 06.05.2015 | |||

| CN 110783258 A, 11.02.2020 | |||

| CN 103199156 B, 21.10.2015. | |||

Авторы

Даты

2024-05-03—Публикация

2023-02-09—Подача