ОБЛАСТЬ ТЕХНИКИ, К КОТОРОЙ ОТНОСИТСЯ ИЗОБРЕТЕНИЕ

Настоящее раскрытие относится к области производственного оборудования для строительных материалов, а более конкретно к новому кальцинатору для цементного клинкера.

УРОВЕНЬ ТЕХНИКИ

Кальцинатор представляет собой устройство, которое может рассеивать сырьевую муку и образовывать её суспензию в воздушном потоке, чтобы процесс сгорания топлива и разложение карбоната кальция могли возникать за короткое время (обычно 1,5-3°C). В кальцинаторе, поскольку сгорание топлива происходит одновременно с эндотермической реакцией материала в состоянии интенсивной турбулентности, мелкие частицы топлива всплывают и сгорают одновременно, превращая почти все пространство внутри кальцинатора в зону сгорания. В соответствии с конструкцией и принципом работы кальцинаторы могут быть условно разделены на вихревые кальцинаторы, фонтанирующие кальцинаторы, кальцинаторы кипячения, кальцинаторы с предварительным нагревом и т.д.

Во время разработки настоящего раскрытия изобретатель обнаружил, что в известном уровне техники существуют по меньшей мере следующие проблемы. В кальцинаторе известного уровня техники, при условии, что форма воздушного потока внутри кальцинатора является симплексной, и, кроме того, качество топлива кальцинатора снижено, а соотношение RDF (топлива, получаемого из отходов) увеличено, сырьевая мука, топливо и отработанный газ не могут быть хорошо смешаны, а пространство в кальцинаторе не может быть использовано полностью. Время пребывания отработанного газа может быть улучшено только увеличением высоты кальцинатора, что увеличивает стоимость. Кроме того, время пребывания топлива в третичном воздухе короткое, и время контакта топлива с кислородом короткое, поэтому топливо не может сгорать быстро и в достаточной степени.

Следовательно, желательно, чтобы новый кальцинатор для цементного клинкера по меньшей мере частично решал вышеупомянутые технические проблемы.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

Настоящее раскрытие предоставляет новый кальцинатор для цементного клинкера, чтобы решить по меньшей мере одну из проблем известного уровня техники: увеличение времени пребывания топлива и отработанного газа, и чтобы полностью смешивать материал, подлежащий кальцинированию, топливо и отработанный газ.

Новый кальцинатор для цементного клинкера согласно настоящему раскрытию включает в себя:

нижний корпус кальцинатора, средний корпус кальцинатора и верхний корпус кальцинатора, которые являются цилиндрическими, расположены вертикально и сообщаются друг с другом. Кальцинатор дополнительно включает в себя верхний спиральный участок, сообщающийся с верхним корпусом кальцинатора и соединительным цилиндром, расположенным под верхним спиральным участком, причем нижний корпус кальцинатора включает в себя конический участок на нижнем конце и нижний спиральный участок над коническим участком, при этом нижний спиральный участок включает в себя нижний спиральный канал и воздухоприемное отверстие для введения газа, нижний спиральный канал подает газ в нижний спиральный участок через выпускное отверстие, выполненное с возможностью сообщаться тангенциально с боковой стенкой нижнего спирального участка, нижнее впускное отверстие конического участка служит в качестве впускного отверстия для отработанного газа, а впускное отверстие для отработанного газа выполнено с возможностью вводить отработанный газ, создаваемый внешним оборудованием;

нижний спиральный канал сообщается с первым впускным отверстием для материала, подлежащего кальцинированию, и первым впускным отверстием для топлива, и/или второе впускное отверстие для материала, подлежащего кальцинированию, и второе впускное отверстие для топлива расположены на боковой стенке нижнего спирального участка;

сужающийся участок, соединенный встык с верхним выпускным отверстием среднего корпуса кальцинатора, расположен в нижней части верхнего корпуса кальцинатора,и сужающийся участок выполнен с возможностью иметь диаметр, постепенно увеличивающийся вдоль вертикального направления вверх;

верхний корпус кальцинатора имеет закрытую верхнюю часть, верхнее боковое выпускное отверстие, сообщающееся с верхним спиральным участком, расположено на боку верхнего корпуса кальцинатора;

верхний спиральный участок включает в себя верхний спиральный канал, впускное отверстие верхнего спирального канала, выполненное с возможностью сообщаться тангенциально с верхним боковым выпускным отверстием, причем направление вращения верхнего спирального канала противоположно направлению вращения нижнего спирального канала. Первое впускное отверстие для материала, подлежащего кальцинированию, и второе впускное отверстие для материала, подлежащего кальцинированию, могут быть выполнены с возможностью соответственно подавать материал, подлежащий кальцинированию (такой как сырьевая мука для производства цемента). Первое впускное отверстие для топлива может быть выполнено с возможностью подавать топливо, такое как TDF (топливо, получаемое при переработке изношенных шин), RDF (топливо, получаемое из отходов), SRF (топливо из твердых бытовых отходов), остаточная нефть и растворители, топливо, получаемое из биомассы, костная мука и шлам. При высоком содержании воды и большом размере частиц, вышеупомянутым видам топлива требуется более длительное время для сгорания. Следовательно, эти виды топлива необходимо подавать в газ с высоким содержанием кислорода (например, третичный воздух, который обычно представляет собой нагретый воздух, имеющий температуру в общем выше 900°С и содержание кислорода около 21%), чтобы они быстро сгорали, тем самым сокращая время выгорания топлива и уменьшая объем кальцинатора. Второе впускное отверстие для топлива может быть выполнено с возможностью подавать топливо (например, традиционное топливо, такое как уголь, нефтяной кокс, природный газ или тяжелая нефть), которое имеет высокую теплотворную способность и высокое содержание летучих веществ.

В кальцинаторе согласно настоящему раскрытию, газ (например, третичный воздух) течет вдоль нижнего спирального канала и, наконец, поступает в нижний спиральный участок тангенциально через выпускное отверстие, создавая вихри. Затем воздушный поток поднимается преимущественно в виде вихрей в средний корпус кальцинатора. Затем воздушный поток проходит через сужающийся участок в нижней части верхнего корпуса кальцинатора, чтобы создавать эффект струи, причем в воздушном потоке преобладает ламинарный поток, а не вихри, и, наконец, воздушный поток поступает в верхний спиральный участок и снова становится обратными вихрями. Газ поступает в нижний спиральный канал из воздухоприемного отверстия, а топливо подается в газ из первого впускного отверстия для топлива. За счет препятствия в нижнем спиральном канале, газу необходимо совершать поворот по меньшей мере на некоторый угол в нижнем спиральном канале, прежде чем выйти. Таким образом, время пребывания топлива в газе увеличивается. Отработанный газ преимущественно завихрятся в кальцинаторе, что увеличивает время пребывания отработанного газа в кальцинаторе и время выгорания топлива. Эффект струи и обратный поворот воздушного потока значительно улучшают эффект смешивания отработанного газа, материала, подлежащего кальцинированию (такого как сырьевая мука для производства цемента), и топлива, и эффективность теплообмена между ними, и повышают скорость разложения материала, подлежащего кальцинированию.

Дополнительно, как вариант, третье впускное отверстие для материала, подлежащего кальцинированию, и/или третье впускное отверстие для топлива расположено(-ны) на боковой стенке конического участка. Материал, подлежащий кальцинированию, подаваемый в третье впускное отверстие для материала, подлежащего кальцинированию, может быть сырьевой мукой для производства цемента. Топливо, вводимое в третье впускное отверстие для топлива, также может быть традиционным топливом, таким как уголь, нефтяной кокс, природный газ или тяжелая нефть. Имея высокую теплотворную способность и высокое содержание летучих веществ, топливо может быть быстро пиролизировано в СО в высокотемпературной атмосфере с низким содержанием кислорода. Поскольку отработанный газ, вводимый из внешнего оборудования (такой как высокотемпературный отработанный газ, вводимый из вращающейся обжиговой печи), имеет высокое содержание NOx и низкое содержание кислорода, прямой выброс отработанного газа нанесет вред окружающей среде. Топливо, вводимое из третьего впускного отверстия для топлива, сгорает в атмосфере с низким содержанием кислорода с образованием СО, который вступает в реакции восстановления с NOx с образованием CO2 и N2, тем самым удаляя NOx, полученный во вращающейся обжиговой печи. Материал, подлежащий кальцинированию, вводимый из третьего впускного отверстия для материала, подлежащего кальцинированию, поглощает тепло и разлагается, тем самым управляя температурой поля течения конического участка.

Дополнительно, как вариант, материалы, подлежащие кальцинированию, подаваемые в первое, второе и третье впускные отверстия для материала, подлежащего кальцинированию, представляют собой сырьевую муку для производства цемента; воздухоприемное отверстие выполнено с возможностью вводить третичный воздух; нижнее впускное отверстие конического участка выполнено с возможностью вводить отработанный газ из вращающейся обжиговой печи.

Дополнительно, как вариант, тангенциальный угол вращения нижнего спирального канала больше 180°, предпочтительно больше 270°.

Дополнительно, как вариант, по меньшей мере одно из первого, второго и третьего впускных отверстий для материала, подлежащего кальцинированию, также оснащено предварительным нагревателем.

Дополнительно, как вариант, нижний спиральный канал выполнен с возможностью проходить близко к боковой стенке нижнего спирального участка и вдоль окружного направления боковой стенки нижнего спирального участка, при этом нижний спиральный канал имеет диаметр, постепенно уменьшающийся вдоль направления потока газа.

Дополнительно, как вариант, верхняя часть верхнего корпуса кальцинатора выполнена в виде закрытого полусферического куполообразного участка, и по меньшей мере часть куполообразного участка расположена над верхним выпускным отверстием.

Дополнительно, как вариант, верхний спиральный канал верхнего спирального участка тангенциально сообщается с верхним боковым выпускным отверстием верхнего корпуса кальцинатора в форме цифры 8, если смотреть сверху.

Использованием одного из вышеупомянутых технологических решений согласно настоящему раскрытию, полезные эффекты, которые могут быть получены, по меньшей мере следующие:

1. Газ поступает в нижний спиральный канал из воздухоприемного отверстия, а часть топлива подается в газ из первого впускного отверстия для топлива. Благодаря препятствию в нижнем спиральном канале, газ должен совершать поворот по меньшей мере на 180°, прежде чем выйти из нижнего спирального канала. Таким образом, время пребывания топлива в газе увеличивается, что способствует быстрому сгоранию топлива.

2. Топливо, вводимое в конический участок через третье впускное отверстие для топлива, может удалять NOx из вводимого отработанного газа и уменьшать выброс NOx, а эффективность денитрирования может достигать 50% или выше.

3. Средний корпус кальцинатора служит в качестве основной зоны сгорания, вихри, преимущественно состоящие из газа (например, третичный воздух), находятся вблизи внешней области (с высоким содержанием кислорода) внутреннего пространства среднего корпуса кальцинатора, а воздушный поток, преимущественно состоящий из вводимого отработанного газа (с низким содержанием кислорода), находится преимущественно вблизи центральной области. За счет центробежной силы вихрей, топливо преимущественно располагается во внешней области с высоким содержанием кислорода, что способствует сгоранию и выделению тепла топлива.

4. Сужающийся участок в нижней части верхнего корпуса кальцинатора меняет вихревое состояние воздушного потока в среднем корпусе кальцинатора. В области верхнего корпуса кальцинатора в воздушном потоке преобладает ламинарный поток, а не вихри, что усиливает эффект смешивания отработанного газа, материала, подлежащего кальцинированию, и топлива. Полусферический куполообразный участок верхнего корпуса кальцинатора может продлевать время пребывания воздушного потока.

5. Верхний спиральный участок заставляет воздушный поток снова совершать поворот в обратном направлении, тем самым дополнительно усиливая эффект смешивания отработанного газа, материала, подлежащего кальцинированию, и топлива, и продлевая время пребывания воздушного потока в последующем соединительном цилиндре.

6. Боковая стенка нижнего спирального участка снабжена вторым впускным отверстием для топлива, а боковая стенка конического участка снабжена третьим впускным отверстием для топлива, что позволяет избежать концентрации тепла, с одной стороны, и является более благоприятным для рассеивания топлива в отработанном газе, и полезным для контакта и теплообмена между топливом и материалом, подлежащим кальцинированию, с другой стороны.

Необходимо понимать, что, как приведенное выше общее описание, так и последующее подробное описание, являются иллюстративными примерами и объяснениями, и не должны быть использованы в качестве ограничений формулы изобретения настоящего раскрытия.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

Со ссылкой на сопровождающие чертежи, дополнительные задачи, функции и преимущества настоящего раскрытия будут разъяснены посредством следующего описания вариантов осуществления настоящего раскрытия, на которых

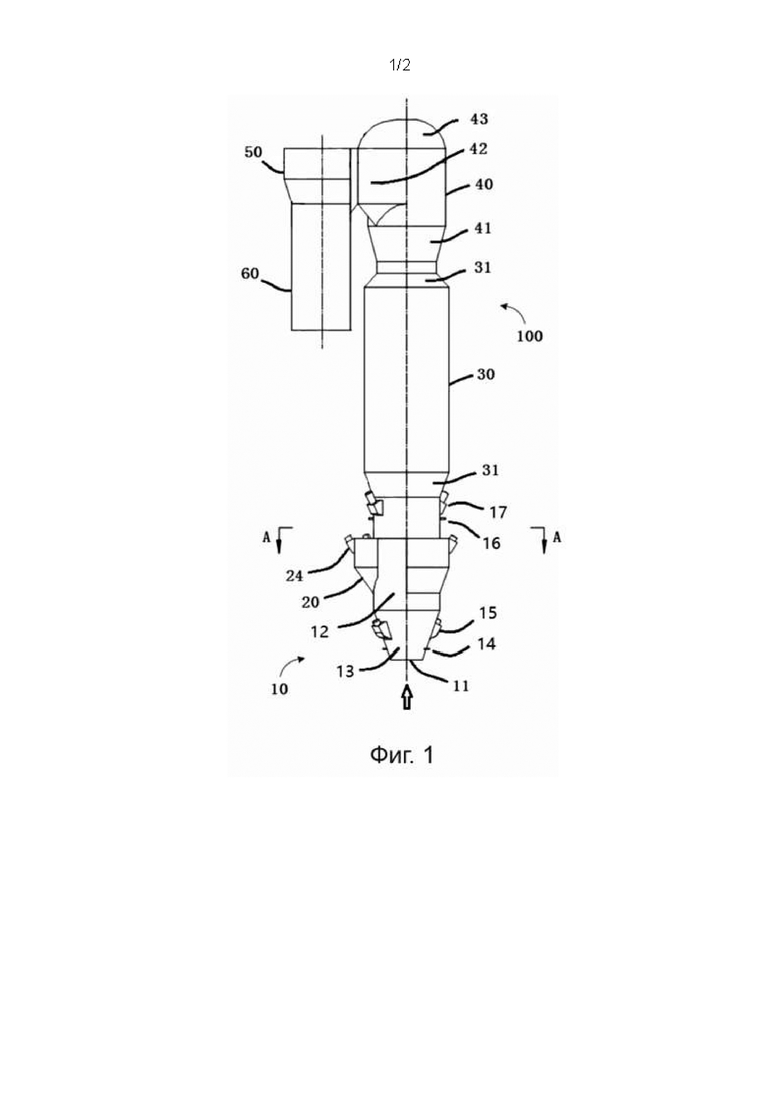

фиг. 1 представляет общий схематичный вид кальцинатора согласно предпочтительному варианту осуществления настоящего раскрытия;

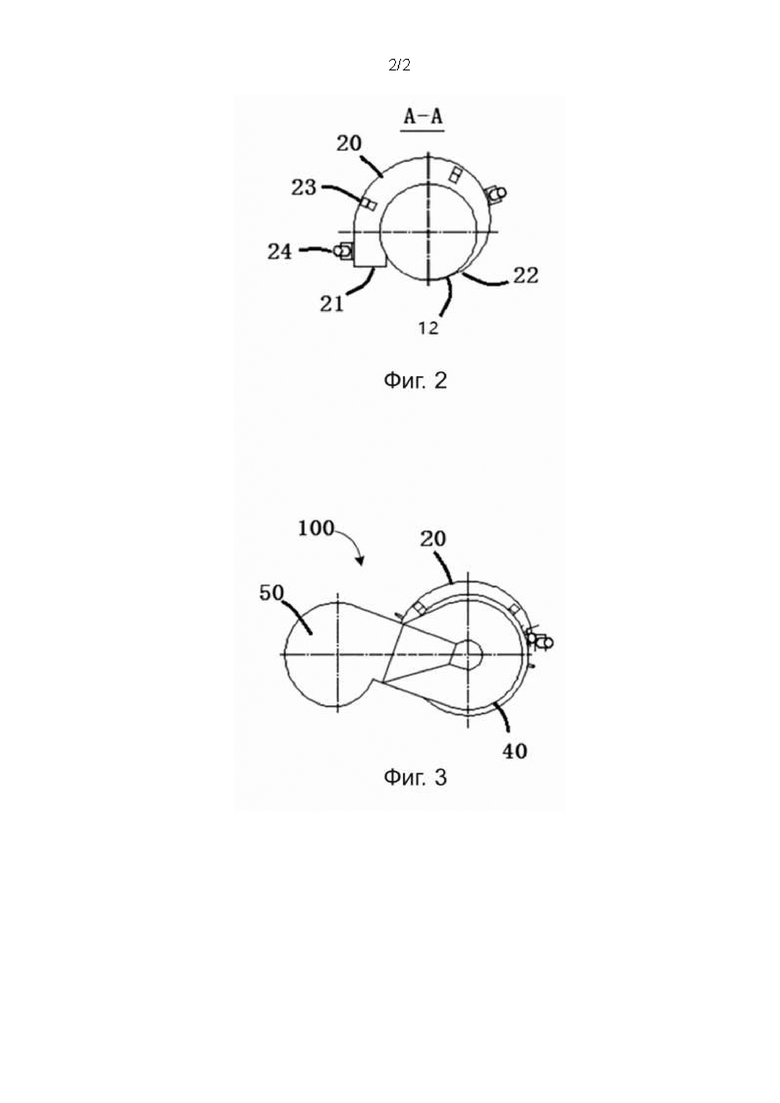

фиг. 2 представляет вид в сечении, полученный вдоль линии А-А на фиг. 1; и

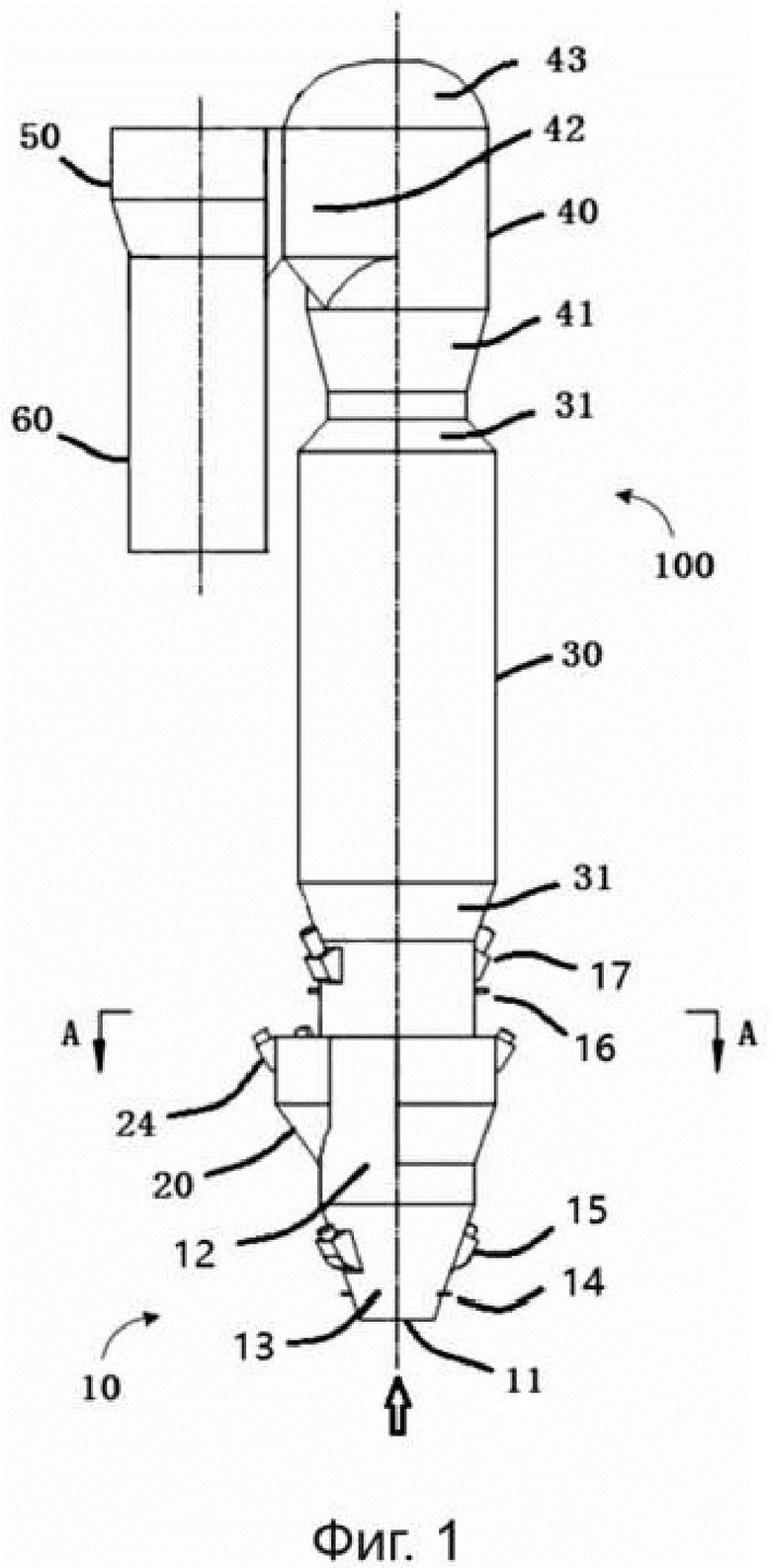

фиг. 3 представляет вид сверху кальцинатора, показанного на фиг. 1.

Ссылочные позиции:

100 - кальцинатор;

10 - нижний корпус кальцинатора;

11 - впускное отверстие для отработанного газа;

12 - нижний спиральный участок;

13 - конический участок;

14 - третье впускное отверстие для топлива;

15 - третье впускное отверстие для материала, подлежащего кальцинированию;

16 - второе впускное отверстие для топлива;

17 - второе впускное отверстие для материала, подлежащего кальцинированию;

20 - нижний спиральный канал;

21 - воздухоприемное отверстие;

22 - выпускное отверстие;

23 - первое впускное отверстие для топлива;

24 - первое впускное отверстие для материала, подлежащего кальцинированию;

30 - средний корпус кальцинатора;

31 - участок с уменьшенным каналом;

40 - верхний корпус кальцинатора;

41 - сужающийся участок;

42 - верхнее боковое выпускное отверстие;

43 - куполообразный участок;

50 - верхний спиральный участок; и 60 - соединительный цилиндр.

ОПИСАНИЕ ВАРИАНТОВ ОСУЩЕСТВЛЕНИЯ

Цели и функции настоящего раскрытия и способы достижения задач и функций будут разъяснены ссылкой на варианты примеров осуществления. Однако настоящее раскрытие не ограничено примерами вариантами осуществления, раскрываемыми ниже, и оно может быть реализовано в различных формах. Назначение описания заключается в том, чтобы только помочь специалистам в области техники в полном объеме понять конкретные детали настоящего раскрытия.

Необходимо отметить, что термины, используемые в настоящем документе, предназначены только для описания вариантов осуществления, и не предназначены для ограничения примеров вариантов осуществления согласно настоящему раскрытию. Используемая в настоящем документе форма единственного числа признака предназначена для того, чтобы включать в себя формы его множественного числа, если контекст явно не предписывает иное. Кроме того, также необходимо понимать, что, когда в этом описании используют выражения "включать в себя" и/или "включающий в себя", это означает наличие некоторых признаков, целых чисел, этапов, операций, элементов и/или компонентов, но не исключает наличие или добавление одного или множества других признаков, целых чисел, этапов, операций, элементов, компонентов и/или их совокупности.

Порядковые номера, такие как "первый" и "второй", приводимые в настоящем раскрытии, представляют собой просто идентификаторы и не имеют никаких других значений, например, не означают конкретный порядок и т.п. Кроме того, например, термин "первый компонент" сам по себе не подразумевает существование "второго компонента", а термин "второй компонент" сам по себе не подразумевает существование "первого компонента.

Необходимо отметить, что термины "верхний", "нижний", "передний", "задний", "левый", "правый", "внутренний", "внешний" и аналогичные выражения, используемые в настоящем документе, приведены только с целью иллюстрации, а не ограничения.

Настоящее раскрытие предлагает кальцинатор 100. Кальцинатор 100 согласно настоящему раскрытию может быть использован, например, в области строительных материалов и в химической промышленности, и может быть использован для кальцинирования различных материалов, подлежащих кальцинированию, например, сырьевой муки для производства цемента. Далее, кальцинатор 100 настоящего раскрытия описывают в качестве примера для кальцинирования сырьевой муки для производства цемента, но это не означает, что кальцинатор настоящего раскрытия ограничен кальцинированием сырьевой муки для производства цемента. Третичный воздух, упоминаемый ниже, подразумевает: сухой воздух, выпускаемый системой измельчения, общеизвестный как отработанный газ, после отделения пыли и воздушно-порошковой смеси с отделенной большей частью тонко измельченного угля отправляется в печь для сжигания в подающей горячий воздушный порошок системе измельчения с промежуточным хранением. В качестве среды для подачи тонко измельченного угля, его называют первичным воздухом во время подачи тонко измельченного угля, и называют третичным воздухом только когда подают в топку через отдельное сопло. При небольшом количестве тонко измельченного угля и высокой скорости, третичный воздух оказывает сильный эффект смешивания на процесс сгорания тонко измельченного угля, и добавляет кислород, необходимый для этапа выгорания. Из-за своей низкой температуры воздуха и высокого содержания водяного пара, третичный воздух влияет на уменьшение температуры топки.

В предпочтительном варианте осуществления, как показано на фиг. 1-3, кальцинатор 100 включает в себя нижний корпус 10 кальцинатора, средний корпус 30 кальцинатора, верхний корпус 40 кальцинатора, верхний спиральный участок 50 и соединительный цилиндр 60. Нижний корпус 10 кальцинатора выполнен с возможностью вводить высокотемпературный отработанный газ из вращающейся обжиговой печи (не показана) и третичный воздух, и подавать топливо и сырьевую муку. Средний корпус 30 кальцинатора служит в качестве основной зоны сгорания кальцинатора 100. Верхний корпус 40 кальцинатора меняет вихревое состояние воздушного потока в среднем корпусе 30 кальцинатора, и таким образом в воздушном потоке преобладает ламинарный поток, а не вихри, что усиливает эффект смешивания отработанного газа, сырьевой муки и топлива. Верхний спиральный участок 50 выполнен с возможностью заставлять воздушный поток снова вращаться в обратном направлении, дополнительно усиливая эффект смешивания отработанного газа, сырьевой муки и топлива, и продлевая время пребывания воздушного потока в соединительном цилиндре 60. Соединительный цилиндр 60 может обеспечивать пространство выгорания для топлива.

Конкретно, ссылаясь на фиг. 1, кальцинатор 100 включает в себя цилиндрические нижний, средний и верхний корпусы 10, 30 и 40 кальцинатора, которые расположены вертикально и сообщаются друг с другом. Кальцинатор 100 дополнительно включает в себя верхний спиральный участок 50, сообщающийся с верхним корпусом 40 кальцинатора, и соединительный цилиндр 60, расположенный под верхним спиральным участком 50. Причем нижний корпус 10 кальцинатора, средний корпус 30 кальцинатора и верхний корпус 40 кальцинатора расположены вертикально на одной стороне кальцинатора 100 вдоль одной и той же оси. Верхний спиральный участок 50 и соединительный цилиндр 60 расположены вертикально на другой стороне кальцинатора 100 вдоль одной и той же оси.

Нижний корпус 10 кальцинатора включает в себя конический участок 13 на нижнем конце и нижний спиральный участок 12 над коническим участком 13. Конический участок 13 может быть конической конструкцией, имеющей диаметр, постепенно увеличивающийся вдоль вертикального направления вверх. Нижнее впускное отверстие 13 конического участка служит в качестве впускного отверстия 11 для отработанного газа. Впускное отверстие 11 для отработанного газа выполнено с возможностью вводить отработанный газ из вращающейся обжиговой печи, причем отработанный газ представляет собой высокотемпературный (около 1050°С) отработанный газ. Предпочтительно, поскольку высокотемпературный отработанный газ, вводимый из вращающейся обжиговой печи через впускное отверстие для отработанного газа, имеет относительно высокое содержание NOx, его прямой выброс без обработки не способствует защите окружающей среды. Для уменьшения выбросов NOx и на основании того факта, что высокотемпературный отработанный газ, вводимый из вращающейся обжиговой печи, имеет низкое содержание кислорода (обычно около 2,5%), конический участок 13 может быть снабжен третьим впускным отверстием 14 для топлива, сообщающимся с коническим участком. Топливо (которое может быть углем, нефтяным коксом, природным газом или тяжелой нефтью), вводимое через третье впускное отверстие 14 для топлива, сгорает в атмосфере с низким содержанием кислорода с образованием СО, который вступает в реакцию восстановления с NOx с образованием CO2 и N2, тем самым удаляя NOx, получаемый во вращающейся обжиговой печи.

Нижний спиральный участок 12 включает в себя нижний спиральный канал 20 и воздухоприемное отверстие 21 для введения третичного воздуха. Нижний спиральный канал 20 подает третичный воздух в нижний спиральный участок 12 через выпускное отверстие 22, выполненное с возможностью тангенциально сообщаться с боковой стенкой нижнего спирального участка 12. То есть, воздухоприемное отверстие 21 для введения третичного воздуха и выпускное отверстие 22 для подачи третичного воздуха в нижний спиральный участок 12, соответственно расположены на двух концах канала 20 для третичного воздуха. Нижний спиральный канал 20 сообщается с первым впускным отверстием 23 для топлива и первым впускным отверстием 24 для материала, подлежащего кальцинированию. Могут быть предусмотрены одно или несколько первых впускных отверстий 23 для топлива и одно или несколько первых впускных отверстий 24 для материала, подлежащего кальцинированию. Первое впускное отверстие 23 для топлива предпочтительно расположено в верхней части нижнего спирального канала 20 близко к боковой стенке нижнего спирального участка 12. Предпочтительно, для увеличения времени пребывания топлива в третичном воздухе для облегчения быстрого сгорания топлива, тангенциальный угол поворота нижнего спирального канала может быть не менее 180°, предпочтительно больше 270°. То есть, угол поворота из ориентации воздухоприемного отверстия 21 вдоль направления потока третичного воздуха в ориентацию выпускного отверстия 22, составляет не менее 180°, предпочтительно больше 270°. Нижний спиральный канал 20 и нижний спиральный участок 12 могут быть жестко соединены (например, сваркой), или могут быть отделены для легкой разборки и технического обслуживания.

Обращаясь к фиг. 1, в кальцинаторе 100 согласно настоящему раскрытию, второе впускное отверстие 16 для топлива и второе впускное отверстие 17 для материала, подлежащего кальцинированию, могут быть расположены на боковой стенке нижнего спирального участка 12. Второе впускное отверстие 16 для топлива также выполнено с возможностью вводить топливо (которое может быть углем, нефтяным коксом, природным газом или тяжелой нефтью). Второе впускное отверстие 17 для материала, подлежащего кальцинированию, выполнено с возможностью вводить сырьевую муку. Топливо, вводимое из второго впускного отверстия 16 для топлива, может, с одной стороны, удалять NOx из высокотемпературного отработанного газа, вводимого из вращающейся обжиговой печи, через впускное отверстие 11 для отработанного газа, во второй раз для дополнительного уменьшения содержания NOx, а, с другой стороны, может быть добавлено в нижнем спиральном участке 12 для сгорания. Сырьевая мука, подаваемая из второго впускного отверстия 17 для материала, подлежащего кальцинированию, может поглощать тепло, создаваемое сгоранием топлива, а затем разлагаться. Регулируя количество сырьевой муки, можно дополнительно управлять температурой в нижнем спиральном участке 12, а также косвенно увеличивать производительность кальцинирования сырьевой муки и эффективность кальцинатора 100. Могут быть предусмотрены одно или несколько (более двух) вторых впускных отверстий 16 для топлива и одно или несколько (более двух) впускных отверстий 17 для материала, подлежащего кальцинированию.

Как показано на фиг. 1, нижняя часть верхнего корпуса 40 кальцинатора сообщается с верхней частью среднего корпуса 30 кальцинатора сужающимся участком 41. Сужающийся участок 41 выполнен с возможностью иметь диаметр, постепенно увеличивающийся вдоль вертикального направления вверх. Верхний корпус 40 кальцинатора имеет закрытую верхнюю часть, а верхнее боковое выпускное отверстие 42, сообщающееся с верхним спиральным участком 50, расположено на боку верхнего корпуса 40 кальцинатора. Предпочтительно, чтобы верхний корпус 40 кальцинатора мог быть снабжен полусферическим куполообразным участком 43 для закрытия верхней части верхнего корпуса 40 кальцинатора, а по меньшей мере часть куполообразного участка 43 была расположена над верхним боковым выпускным отверстием 42. Предпочтительно, чтобы весь куполообразный участок 43 находился над верхним боковым выпускным отверстием 42. Таким образом, отработанный газ устремляется вверх в куполообразный участок 43, затем поворачивает обратно вниз, а затем поступает в верхний спиральный участок 50 горизонтально со стороны верхнего корпуса 40 кальцинатора через верхнее боковое выпускное отверстие 42, тем самым улучшая воздействие обратного поворота отработанного газа на верхний спиральный участок 50. Хотя куполообразный участок 43 имеет полусферическую форму, как показано на фигуре, также могут быть использованы другие формы, такие как форма зонта, коническая форма и подобные.

Верхний спиральный участок 50 включает в себя верхний спиральный канал (не показан) и впускное отверстие верхнего спирального канала, выполненное с возможностью сообщаться тангенциально с верхним боковым выпускным отверстием 42. Таким образом, в воздушном потоке в верхнем корпусе 40 кальцинатора преобладает ламинарный поток, а не вихри, после поступления в верхний спиральный участок 50. Направление поворота верхнего спирального канала противоположно направлению поворота нижнего спирального канала 20. То есть, воздушный поток в верхнем спиральном канале совершает поворот вертикально вверх и по часовой стрелке, а затем воздушный поток в нижнем спиральном канале 20 совершает поворот вертикально вниз и против часовой стрелки. Или воздушный поток в верхнем спиральном канале совершает поворот вертикально вверх и против часовой стрелки, а затем воздушный поток в нижнем спиральном канале 20 совершает поворот вертикально вниз и по часовой стрелке.

В кальцинаторе 100 согласно настоящему раскрытию, третичный воздух тычет вдоль нижнего спирального канала 20 и, наконец, поступает в нижний спиральный участок 12 тангенциально через выпускное отверстие 22 с созданием вихрей. Затем воздушный поток движется по спирали вверх в среднем корпусе 30 кальцинатора преимущественно в виде вихрей. При прохождении через сужающийся участок 41 в нижней части верхнего корпуса 40 кальцинатора, воздушный поток создает эффект струи и в нем преобладает ламинарный поток, а не вихри. Затем воздушный поток в обратном направлении поступает в верхний спиральный участок 50 и в нем снова преобладает вихревой поток. Третичный воздух поступает в нижний спиральный канал 20 из воздухоприемного отверстия 21, а топливо подается в третичный воздух из первого впускного отверстия 23 для топлива. Благодаря препятствию в нижнем спиральном канале 20, третичный воздух должен совершать поворот по меньшей мере на некоторый угол в нижнем спиральном канале 20, прежде чем выйти. Таким образом, время пребывания топлива в третичном воздухе увеличивается. Отработанный газ преимущественно завихрятся в кальцинаторе 100, что увеличивает время пребывания отработанного газа в кальцинаторе и время выгорания топлива. Эффект струи и обратный поворот воздушного потока значительно улучшают эффект смешивания отработанного газа, сырьевой муки и топлива, и эффективность теплообмена между ними, и повышают скорость разложения сырьевой муки.

В проиллюстрированном варианте осуществления, со ссылкой ссылаясь на фиг. 1 и 2, предусмотрено множество (более 2) третьих впускных отверстий 14 для топлива. Понятно, что может быть одно третье впускное отверстие 14 для топлива. Количество топлива, подаваемого через третье впускное отверстие 14 для топлива, преимущественно зависит от того, возникает ли концентрация тепла и образование «кожи» (поверхностного слоя) в коническом участке 13. Если концентрация тепла не возникает в коническом участке 13, то подают все топливо. Если концентрация тепла возникает в коническом участке 13, то соответствующее количество топлива может быть подано в соответствии с конкретными условиями.

Исходя из вышеизложенного, благодаря сгоранию топлива создается больше тепла и может возникать концентрация тепла. Для управления температурой поля течения конического участка 13, конический участок 13 может быть снабжен третьим впускным отверстием 15 для материала, подлежащего кальцинированию, сообщающимся с коническим участком и выполненным с возможностью вводить сырьевую муку. Хотя фигуры показывают, что имеется множество (более 2) третьих впускных отверстий 15 для материала, подлежащего кальцинированию, понятно, что может быть одно третье впускное отверстие 16 для материала, подлежащего кальцинированию. Сырьевая мука, подаваемая через третье впускное отверстие 16 для материала, подлежащего кальцинированию, поглощает тепло и разлагается, тем самым управляя температурой поля течения конического участка 13. Кроме того, косвенно улучшается производительность кальцинирования сырьевой муки и эффективность кальцинатора 100.

Рассматривая фиг. 1 и 2, можно понять, что хотя на фигурах показано, что нижний спиральный канал 20 сообщается с первым впускным отверстием 24 для материала, подлежащего кальцинированию, и первым впускным отверстием 23 для топлива, а второе впускное отверстие 17 для материала, подлежащего кальцинированию, и второе впускное отверстие 16 для топлива, расположены на боковой стенке нижнего спирального участка 12, при условии, что это не затрагивает кальцинатор 100 в отношении достижения цели увеличения времени пребывания топлива и отработанного газа, а также полного смешивания сырьевой муки, топлива и отработанного газа, только нижний спиральный канал 20 может сообщаться с первым впускным отверстием 24 для материала, подлежащего кальцинированию, и первым впускным отверстием 23 для топлива, или только второе впускное отверстие 17 для материала, подлежащего кальцинированию, и второе впускное отверстие 16 для топлива расположены на боковой стенке нижнего спирального участка 12, даже если могут иметься некоторые недостатки. Кроме того, при совместном регулировании третьего впускного отверстия 14 для топлива и третьего впускного отверстия 15 для материала, подлежащего кальцинированию, недостатки, обусловленные расположением только одного из вышеприведенного, являются управляемыми. Для увеличения температуры сырьевой муки, поступающей в кальцинатор 100, по меньшей мере одно из первого впускного отверстия 24 для материала, подлежащего кальцинированию, второго впускного отверстия 17 для материала, подлежащего кальцинированию, и третьего впускного отверстия 15 для материала, подлежащего кальцинированию, снабжено предварительным нагревателем (не показан), а предпочтительно все они снабжены предварительными нагревателями.

Как показано на фиг. 1, для кальцинатора 100 согласно настоящему раскрытию, чтобы насколько это возможно увеличивать внутреннее пространство среднего корпуса 30 кальцинатора, служащего в качестве основной зоны сгорания, и лучше соединять средний корпус 30 кальцинатора с нижним спиральным участком 12 и сужающимся участком 41 верхнего корпуса 40 кальцинатора, соответственно, средний корпус 30 кальцинатора имеет больший диаметр, чем нижний корпус 10 кальцинатора, а верхний корпус 40 кальцинатора, верхнее выпускное отверстие среднего корпуса 30 кальцинатора снабжены участком с уменьшенным каналом 31, имеющим уменьшенный диаметр, и нижняя часть впускного отверстия среднего корпуса 30 кальцинатора также снабжена участком 31 с уменьшенным участком отверстия, имеющим уменьшенный диаметр.

Предпочтительно, в кальцинаторе 100 согласно настоящему раскрытию, нижний спиральный канал 20 выполнен с возможностью проходить близко к боковой стенке нижнего спирального участка 12 и вдоль окружного направления боковой стенки нижнего спирального участка, и нижний спиральный канал 20 имеет диаметр, постепенно уменьшающийся вдоль направления потока третичного воздуха. Таким образом, скорость потока третичного воздуха, тангенциально поступающего в нижний спиральный участок 12, может быть увеличена.

Обращаясь к фиг. 1 и 3, верхний спиральный канал верхнего спирального участка 50 тангенциально сообщается с верхним выпускным отверстием 42 верхнего корпуса 40 кальцинатора в форме цифры 8, если смотреть сверху. Таким образом, канал, образованный соединением между верхним боковым выпускным отверстием 42 и впускным отверстием верхнего спирального канала, может быть сужен, а стык между краем на одной стороне прохода и верхним спиральным участком 50 также соединен вдоль тангенциального направления стыка, чтобы образовывать вихри. Следовательно, форма может не быть ограничена формой цифры 8.

Со ссылкой на проиллюстрированные варианты осуществления, ниже будет подробно описан рабочий процесс кальцинатора 100 согласно настоящему раскрытию, в качестве примера, где материал, подлежащий кальцинированию, представляет собой сырьевую муку для производства цемента.

1. Высокотемпературный отработанный газ (около 1050°С), получаемый посредством вращающейся обжиговой печи, поступает вертикально из впускного отверстия 11 для отработанного газа конического участка 13. Топливо (обычно традиционное топливо, такое как уголь, нефтяной кокс, природный газ или тяжелая нефть) подается для сгорания начиная от боковой стенки конического участка 13 через третье впускное отверстие 14 для топлива. Количество подаваемого топлива преимущественно зависит от того, возникает ли концентрация тепла и образование «кожи» (поверхностного слоя) в коническом участке 13. Если концентрация тепла не возникает в коническом участке 13, то подают все топливо. Содержание кислорода в отработанном газе, подаваемом из вращающейся обжиговой печи, низкое (обычно, около 2,5%), и топливо сгорает в атмосфере с отрицательным содержанием кислорода с образованием СО, который вступает в реакцию восстановления с NOx, с созданием CO2 и N2, тем самым удаляя NOx из высокотемпературного отработанного газа, вводимого из вращающейся обжиговой печи. Конический участок 13 соединен с третьим впускным отверстием 15 для материала, подлежащего кальцинированию. Часть сырьевой муки подается через третье впускное отверстие 15 для материала, подлежащего кальцинированию. Сырьевая мука поглощает тепло и разлагается, тем самым управляя температурой поля течения конического участка 13. Высокотемпературный третичный воздух последовательно проходит через воздухоприемное отверстие 21, нижний спиральный канал 20 и выпускное отверстие 22, и горизонтально поступает в нижний спиральный участок 12 в тангенциальном направлении стыка между выпускным отверстием 22 и боковой стенкой нижнего спирального участка 12. Первое впускное отверстие 23 для топлива установлено в верхней части нижнего спирального канала 20 близко к боковой стенке нижнего спирального участка 12, при этом топливо подается в третичный воздух через первое впускное отверстие 23 для топлива и быстро сгорает, и вращается вместе с третичным воздухом. Благодаря препятствию в нижнем спиральном канале 20, третичный воздух совершает поворот на 270°, а затем поступает в нижний спиральный участок 12 и начинает двигаться по спирали вверх. Второе впускное отверстие 16 для топлива и второе впускное отверстие 17 для материала, подлежащего кальцинированию, установлены на боковой стенке нижнего спирального участка 12 в верхнем конце нижнего спирального канала 20, в второе впускное отверстие 16 для топлива и второе впускное отверстие 17 для материала, подлежащего кальцинированию, соответственно, используют для подачи топлива (обычно традиционного топлива, такого как уголь, нефтяной кокс, природный газ или тяжелая нефть) и сырьевой муки. Топливо, подаваемое сюда, может снова удалять NOx из высокотемпературного отработанного газа, обеспечиваемого вращающейся обжиговой печью, и добавлять топливо в нижний корпус 10 кальцинатора. Сырьевая мука может поглощать тепло, создаваемое топливом, и разлагаться, а температурой в нижнем спиральном участке 12 можно управлять регулированием количества сырьевой муки. В нижнем спиральном участке 12 высокотемпературный отработанный газ, вводимый из вращающейся обжиговой печи, преимущественно расположен в средней области нижнего спирального участка 12, а внешний воздушный поток начинает совершать поворот и смешиваться под действием спирально поднимающегося третичного воздуха.

2. Топливо, сырьевая мука и высокотемпературный отработанный газ поступают в средний корпус 30 кальцинатора после прохождения через нижний спиральный участок 12. Под действием третичного воздуха, высокотемпературный отработанный газ из вращающейся обжиговой печи совершает поворот вверх и смешивается с третичным воздухом, сырьевой мукой и топливом. Благодаря действию центробежной силы, большая часть сырьевой муки и топлива находится близко к боковой стенке среднего корпуса кальцинатора. Поскольку в боковой стенке преимущественно преобладает третичный воздушный поток (с высоким содержанием кислорода), это способствует быстрому сгоранию топлива. Сырьевая мука возле боковой стенки разлагается и поглощает тепло, что может предотвращать образование «кожи» (поверхностного слоя), обусловленное высокой температурой боковой стенки. В среднем корпусе 30 кальцинатора, воздушный поток преимущественно завихрятся, а вихри могут увеличивать время пребывания отработанного газа.

3. Совершающий вращение высокотемпературный отработанный газ и тому подобное продолжают подниматься вверх через средний корпус 30 кальцинатора и проходят через сужающийся участок 41 в нижней части верхнего корпуса 40 кальцинатора. Воздушный поток создает эффект струи, завихрения ослабляются, в середине верхнего корпуса 40 кальцинатора создается ламинарный поток и усиливает смешивание высокотемпературного отработанного газа, сырьевой муки и топлива. Высокотемпературный отработанный газ поступает в полусферический куполообразный участок 43 верхнего корпуса 40 кальцинатора и поворачивается обратно, а затем поступает в верхний спиральный участок 50 тангенциально и горизонтально из верхнего выпускного отверстия 42 на стороне верхнего корпуса 40 кальцинатора.

4. Высокотемпературный отработанный газ, сырьевая мука и несгоревшее топливо поступают в верхний спиральный участок 50 горизонтально. За счет выдавливания верхнего спирального участка 50, воздушный поток снова поворачивается, при этом направление поворота воздушного потока в верхнем спиральном участке 50 противоположно направлению поворота нижнего спирального участка 12, что дополнительно усиливает смешивание высокотемпературного отработанного газа, сырьевой муки и несгоревшего топлива. Так как воздушный поток поворачивается и поступает в соединительный цилиндр 60, время пребывания воздушного потока может быть увеличено, а также можно избежать разделения воздушного потока в соединительном цилиндре 60. Совершавший поворот воздушный поток может поступать на следующий этап циклона после прохождения через соединительный цилиндр 60.

Кальцинатор 100 согласно настоящему раскрытию преимущественно включает в себя верхний спиральный участок 50, нижний корпус 10 кальцинатора, нижний спиральный участок 12 и верхний корпус 40 кальцинатора, снабженный сужающимся участком 41. Третичный воздух тычет вдоль нижнего спирального канала 20 и, наконец, тангенциально поступает в нижний спиральный участок 12 через выпускное отверстие 22, создавая вихри. Воздушный поток преимущественно завихрятся в среднем корпусе 30 кальцинатора. Сужающийся участок 41 в нижней части верхнего корпуса 40 кальцинатора вызывает эффект струи, и воздушный поток преобладает посредством ламинарного потока вместо вихрей. Затем воздушный поток снова завихрятся в обратном направлении в верхнем спиральном участке 50. Третичный воздух поступает в нижний спиральный канал 20 из воздухоприемного отверстия 21, а топливо подается в третичный воздух из первого впускного отверстия 23 для топлива. Благодаря препятствию в нижнем спиральном канале 20, третичный воздух должен поворачиваться по меньшей мере на 180° в нижнем спиральном канале 20, прежде чем выйти. Таким образом, время пребывания топлива в третичном воздухе увеличивается. Отработанный газ преимущественно завихрятся в кальцинаторе 100, что увеличивает время пребывания отработанного газа в кальцинаторе 100 и время выгорания топлива. Эффект струи и обратный поворот воздушного потока значительно улучшают эффект смешивания отработанного газа, сырьевой муки и топлива, и эффективность теплообмена между ними, и повышают скорость разложения сырьевой муки. Нижний корпус 10 кальцинатора также снабжен первым впускным отверстием 16 для топлива и третьим впускным отверстием 14 для топлива, с использованием ступенчатого сгорания топлива, можно уменьшать выбросы NOx. Таким образом, настоящее раскрытие предоставляет кальцинатор, который может увеличивать время пребывания отработанного газа, усиливать эффект смешивания отработанного газа, сырьевой муки и топлива, и уменьшать выбросы NOx.

Другие варианты осуществления настоящего раскрытия будут очевидны и понятны специалистам в области техники из описания и практического осуществления изобретения, раскрываемого в настоящем документе. Описание и варианты осуществления считаются только примерными, а истинный объем и сущность изобретения определяются формулой изобретения.

Изобретение представляет кальцинатор для цементного клинкера, содержащий нижний спиральный участок, нижний корпус кальцинатора, верхний корпус кальцинатора и верхний спиральный участок. Нижний спиральный участок содержит нижний спиральный канал и воздухоприёмное отверстие, причём нижний спиральный канал подает газ в нижний спиральный участок через выпускное отверстие, сообщающееся тангенциально с боковой стенкой нижнего спирального участка. Нижний спиральный канал сообщается с первым впускным отверстием для материала, подлежащего кальцинированию, и первым впускным отверстием для топлива, и/или второе впускное отверстие для материала, подлежащего кальцинированию, и второе впускное отверстие для топлива расположены на боковой стенке нижнего спирального участка. Сужающийся участок расположен в нижней части верхнего корпуса кальцинатора и выполнен с возможностью иметь диаметр, постепенно увеличивающийся вдоль вертикального направления вверх. Верхнее боковое выпускное отверстие, сообщающееся с верхним спиральным участком, расположено на стороне верхнего корпуса кальцинатора. Верхний спиральный участок содержит верхний спиральный канал, причём впускное отверстие верхнего спирального канала выполнено с возможностью сообщаться тангенциально с верхним боковым выпускным отверстием, а направление поворота верхнего спирального канала противоположно направлению поворота нижнего спирального канала. Технический результат изобретения - увеличение времени пребывания топлива и отработанного газа в кальцинаторе, что позволяет полностью смешиваться материалу, подлежащему кальцинированию, топливу и отработанному газу, а также уменьшить выбросы оксидов азота в атмосферу. 8 з.п. ф-лы, 3 ил.

1. Кальцинатор для цементного клинкера, отличающийся тем, что упомянутый кальцинатор содержит нижний корпус, средний корпус и верхний корпус кальцинатора, которые являются цилиндрическими, расположены вертикально и сообщаются друг с другом, и дополнительно содержит верхний спиральный участок, сообщающийся с упомянутым верхним корпусом кальцинатора и соединительным цилиндром, расположенным под упомянутым верхним спиральным участком,

причем упомянутый нижний корпус кальцинатора содержит конический участок на нижнем конце и нижний спиральный участок над упомянутым коническим участком, упомянутый нижний спиральный участок содержит нижний спиральный канал, снабженный воздухоприемным отверстием для введения газа, при этом упомянутый нижний спиральный канал выполнен с возможностью жесткого соединения с боковой стенкой упомянутого нижнего спирального участка и находится вдоль окружного направления боковой стенки упомянутого нижнего спирального участка, при этом нижний спиральный канал имеет диаметр, постепенно уменьшающийся вдоль направления потока газа, а тангенциальный угол поворота упомянутого нижнего спирального канала больше 180°, и

упомянутый нижний спиральный канал подает газ в упомянутый нижний спиральный участок через выпускное отверстие, которое сообщается тангенциально с боковой стенкой упомянутого нижнего спирального участка, нижняя часть впускного отверстия конического участка служит в качестве впускного отверстия для отработанного газа, и упомянутое впускное отверстие для отработанного газа выполнено с возможностью вводить отработанный газ, создаваемый внешним оборудованием; упомянутый нижний спиральный канал сообщается с первым впускным отверстием для материала, подлежащего кальцинированию, и первым впускным отверстием для топлива, и/или второе впускное отверстие для материала, подлежащего кальцинированию, и второе впускное отверстие для топлива расположены на боковой стенке упомянутого нижнего спирального участка, при этом третье впускное отверстие для топлива расположено на боковой стенке упомянутого конического участка, а

сужающийся участок в нижней части верхнего корпуса кальцинатора, соединенный встык с верхним выпускным отверстием среднего корпуса кальцинатора, имеет диаметр, постепенно увеличивающийся вдоль вертикального направления вверх; упомянутый верхний корпус кальцинатора имеет закрытую верхнюю часть, а верхнее боковое выпускное отверстие, сообщающееся с упомянутым верхним спиральным участком, расположено на стороне упомянутого верхнего корпуса кальцинатора;

упомянутый верхний спиральный участок содержит верхний спиральный канал, впускное отверстие упомянутого верхнего спирального канала выполнено с возможностью сообщаться тангенциально с упомянутым верхним боковым выпускным отверстием, а направление поворота воздушного потока в верхнем спиральном участке противоположно направлению поворота воздушного потока в нижнем спиральном участке.

2. Кальцинатор для цементного клинкера по п. 1, отличающийся тем, что третье впускное отверстие для материала, подлежащего кальцинированию, расположено на боковой стенке упомянутого конического участка.

3. Кальцинатор для цементного клинкера по п. 1, отличающийся тем, что упомянутый средний корпус кальцинатора имеет больший диаметр, чем упомянутый нижний корпус кальцинатора и упомянутый верхний корпус кальцинатора, упомянутое верхнее выпускное отверстие среднего корпуса кальцинатора снабжено участком с уменьшенным участком отверстия, имеющим уменьшенный диаметр, и/или нижнее впускное отверстие упомянутого среднего корпуса 30 кальцинатора снабжено участком с уменьшенным участком отверстия, имеющим уменьшенный диаметр.

4. Кальцинатор для цементного клинкера по п. 2, отличающийся тем, что материалы, подлежащие кальцинированию, подаваемые в упомянутое первое, второе и третье впускные отверстия для материала, подлежащего кальцинированию, представляют собой сырьевую муку для производства цемента; упомянутое воздухоприемное отверстие выполнено с возможностью вводить третичный воздух; впускное отверстие для отработанного газа выполнено с возможностью вводить отработанный газ из вращающейся обжиговой печи.

5. Кальцинатор для цементного клинкера по п. 4, отличающийся тем, что тангенциальный угол поворота упомянутого нижнего спирального канала больше 270°.

6. Кальцинатор для цементного клинкера по п. 5, отличающийся тем, что по меньшей мере одно из упомянутых первого, второго и третьего впускных отверстий для материала, подлежащего кальцинированию, также оснащено предварительным нагревателем.

7. Кальцинатор для цементного клинкера по п. 1, отличающийся тем, что упомянутый нижний спиральный канал имеет диаметр, постепенно уменьшающийся вдоль направления потока газа.

8. Кальцинатор для цементного клинкера по любому из пп. 1-7, отличающийся тем, что верхняя часть упомянутого верхнего корпуса кальцинатора выполнена в виде закрытого полусферического куполообразного участка, и по меньшей мере часть куполообразного участка расположена над упомянутым верхним выпускным отверстием.

9. Кальцинатор для цементного клинкера по п. 1, отличающийся тем, что упомянутый верхний спиральный канал верхнего спирального участка тангенциально сообщается с верхним выпускным отверстием в форме цифры 8, если смотреть сверху.

| CN 217131780 U, 05.08.2022 | |||

| CN 113188115 A, 30.07.2021 | |||

| CN 212390369 U, 22.01.2021 | |||

| Паровой кальцинатор | 1987 |

|

SU1416167A1 |

| ЛУРЬЕ Ю.С | |||

| Портландцемент, Государственное издательство литературы по строительству, архитектуре и строительным материалам, Москва, 1959, с | |||

| Способ укрепления под покрышкой пневматической шины предохранительного слоя или манжеты | 1917 |

|

SU185A1 |

Авторы

Даты

2025-02-20—Публикация

2023-08-15—Подача