Область техники, к которой относится изобретение

Изобретение относится к области обогащения полезных ископаемых, применяемого в рамках подготовки энергетического твёрдого топлива к сжиганию и может быть использовано для сепарации бурых и каменных углей ранней стадии углефикации с применением высокоминерализованных водных источников природного происхождения с целью получения угольного концентрата с низкими показателями зольности и содержания серы, и повышенной теплотой сгорания.

Уровень техники

Известен способ сухого обогащения высокозольного угля (патент RU № 2651827, публ. 24.04.2018, МПК B07B9/00), который предусматривает измельчение обрабатываемого угля до крупности менее 5 мм и одновременную сушку в измельчающем агрегате с контролируемой атмосферой, после чего измельченный продукт подвергают обеспыливанию пневматической классификацией, затем осуществляют электростатическую сепарацию для частичного удаления зольной фракции, затем полученный электростатической сепарацией концентрат подвергают среднетемпературному пиролизу путем нагрева в контролируемой атмосфере, полученный полукокс подвергают сухой магнитной сепарации для удаления зольной фракции.

Недостатками данного технического решения являются высокие энергетические затраты на осуществление электростатической сепарации и организацию процесса среднетемпературного пиролиза, а также наличие высокозольных отходов, содержащих ценный продукт – горючую массу угля.

Известен способ гравитационного обогащения угля (авторское свидетельство SU № 1069607, публ. 23.01.1984, МПК B03B5/30), включающий отделение угля от примесей в тяжёлой углеводородной галогенсодержащей жидкости, выбранной из группы, включающей 1,1,2-трихлор-1,2,2-трифторэтан, 1,1-дихлор-1,2,2,2-тетрафторэтан, трихлорфторметан, выведение продуктов разделения.

Недостатками данного технического решения являются токсичность жидкостей, выступающих в качестве тяжёлой среды в процессе гравитационного обогащения, а также наличие высокозольных отходов, содержащих ценный продукт – горючую массу угля, загрязнение концентрата угля токсичной тяжёлой средой.

Известен способ гравитационного обогащения (патент RU № 2511310, публ. 10.04.2014, МПК B03B5/12), осуществляемый с применением водной среды полиминеральных, полидисперсных смесей, содержащих частицы различной плотности, включает подачу исходного материала в виде густой суспензии в придонную зону концентратора, подачу разрыхляющей воды; разделение материала под действием гравитационных сил на легкую и тяжелую фракции, концентрацию частиц высокой плотности внизу рабочего пространства и периодическую разгрузку тяжелой фракции. Обеспечивают прохождение материала в горизонтальном направлении сплошным потоком в виде сплошного тонкого слоя в кольцевом зазоре, расходящегося от центра с одновременной подачей в него восходящего потока воды. Осуществляют воздействие вибрациями на весь объем материала и перемещение частиц высокой плотности вследствие сегрегационного процесса вниз слоя движущегося горизонтально материала с концентрацией их на нижней поверхности рабочего пространства.

Недостатками данного способа являются сложность приготовления полиминеральных, полидисперсных смесей, необходимость их восстановления, а также наличие высокозольных отходов, содержащих ценный продукт – горючую массу угля, загрязнение концентрата угля токсичной тяжёлой средой, затраты энергии на процесс вибрационного воздействия.

Известны способы обогащения углей в гравитационных сепараторах барабанного (вертикальных и горизонтальных), конусного, корытного типов с применением в качестве тяжёлой среды: суспензий, где в качестве утяжеляющего материала используют магнетит, кварцевый песок, сланцевые породы, лесс, барит, пирит, ферросилиций, галенит, глина (см. В.М. Авдохин. Обогащение углей /учебник для вузов в 2 т. – М.: Издательство «Горная книга» // 2012. Т. №1. Процессы и машины – 424 с.; Н.И. Воробьев. Обогащение полезных ископаемых / Н.И. Воробьев, Д.М. Новик //Минск : БГТУ, 2008. – 174 с.; М.С. Клейн, Т.Е. Вахонина. Технология обогащения углей, учеб. пособие // [Электронный ресурс] Кемерово: КузГТУ, 2011 – 128 с.); жидкостей органического происхождения, таких как трихлорэтан, пятихлорэтан, диброметан, бромоформ, ацетилентетрабромид, трихлорфторметан, четырёххлористый углерод (см. И.А. Ощепков. Натриевые соли низших карбоновых кислот – активизаторы гравитационного обогащения углей в водных тяжёлых средах / И.А. Ощепков, Г.Л. Евменова // Вестник КГТУ, 4(74), 2009 г., с. 42 – 48; Н.И. Воробьев. Обогащение полезных ископаемых / Н.И. Воробьев, Д.М. Новик // Минск : БГТУ, 2008. – 174 с.; М.С. Клейн, Т.Е. Вахонина. Технология обогащения углей, учеб. пособие // [Электронный ресурс] Кемерово: КузГТУ, 2011 – 128 с; Г.Р. Монгуш. Изменение физико-химических свойств мелокодисперсного угля Каа-хемского месторождения при обогащении в тяжёлых средах / Г.Р. Монгуш, Т.В. Сапелкина, Л.Х. Тасоол // Успехи современного естествознания. 2018. № 12. с. 14–19); высокоплотных жидкостей минерального происхождения, таких как хлористый кальций, хлористый цинк, йодистая ртуть, йодистый калий (см. И.А. Ощепков. Натриевые соли низших карбоновых кислот – активизаторы гравитационного обогащения углей в водных тяжёлых средах / И.А. Ощепков, Г.Л. Евменова // Вестник КГТУ, 4(74), 2009 г., с. 42 – 48; Н.И. Воробьев. Обогащение полезных ископаемых / Н.И. Воробьев, Д.М. Новик // Минск : БГТУ, 2008. – 174 с.; М.С. Клейн, Т.Е. Вахонина. Технология обогащения углей, учеб. пособие // [Электронный ресурс] Кемерово: КузГТУ, 2011 – 128 с; Г.Р. Монгуш. Изменение физико-химических свойств мелокодисперсного угля Каа-хемского месторождения при обогащении в тяжёлых средах / Г.Р. Монгуш, Т.В. Сапелкина, Л.Х. Тасоол // Успехи современного естествознания. 2018. № 12. с. 14–19).

Недостатками описанных выше технических решений являются сложность приготовления жидкостей и суспензий, используемых в качестве тяжёлой среды, токсичность жидкостей, наличие трудностей при эксплуатации и регенерации жидкостей и суспензий, унос частиц-утяжелителей и кристаллов солей в концентрат и отходы, наличие высокозольных отходов, содержащих ценный продукт – горючую массу угля.

Наиболее близким по технической сущности к предлагаемому изобретению является способ обогащения углей в гравитационных сепараторах барабанного (вертикальных и горизонтальных), конусного, корытного типов с применением в качестве тяжёлой среды однофазных высокоминерализованных водных растворов природного происхождения (см. И.А. Бураков, А.Ю. Бураков, И.С. Никитина, Аунг Х.Н., Йе В.А., Аунг К.М. «Оценка возможности применения подземных природных хлоридных натриевых рассолов в рамках реализации процессов гравитационного обогащения энергетических углей Республики Союз Мьянма», «Энергосбережение и водоподготовка», №6 (134), 2021, с. 4 – 9.), согласно которому предварительно подготовленный по классу крупности исходный уголь (разбивка по размерам производилась в диапазонах 0 – 500 мкм и 1 – 2 мм) помещают в рабочую зону сепаратора, заполненную тяжёлой средой (природным подземным хлоридным натриевым рассолом плотностью 1160 – 1165 кг/м3). Разделение на концентрат (более лёгкий продукт с пониженной зольностью и повышенной теплотой сгорания) и отходы (более тяжёлый продукт с пониженной теплотой сгорания и повышенной зольностью) производят за счёт гравитационных сил. Концентрат собирают с поверхности тяжёлой среды, промывают водой общим солесодержанием 15 – 250 мг/дм3, высушивают до постоянной массы и затем используют в качестве энергетического топлива.

Недостатками настоящего технического решения являются низкая эффективность процессов гравитационного обогащения вследствие образования высокозольных отходов в количестве 35,20 – 42,22% от исходного угля, содержащих ценный продукт – горючую массу угля в количестве 77,78 – 85,17 %.

Раскрытие сущности изобретения

Технической задачей предлагаемого изобретения является уменьшение показателей зольности в обрабатываемом угле за счёт значительного сокращения высокозольных отходов, содержащих ценный продукт.

Технический результат заключается в повышении эффективности гравитационного обогащения за счет повышения количества получаемого концентрата обогащённого угля путём выделения ценной породы из отходов обогащения.

Это достигается тем, что в известном способе гравитационно-промывочной сепарации углей, заключающимся в дроблении исходного угля и его грохочении для получения требуемой крупности угля, последующей тяжелосредной сепарации на концентрат обогащённого угля и отходы обогащения, промывке, смешении и сушке, дробление и грохочение осуществляют с получением крупности угля размером 0 – 3,25 мм, тяжёлосредную сепарацию на концентрат обогащённого угля и отходы обогащения проводят в тяжёлой высокоминерализованной среде природного происхождения плотностью 1160 – 1210 кг/м3 (в растворе природного подземного хлоридного натриевого рассола плотностью 1160 – 1175 кг/м3 или растворе воды поверхностных высокоминерализованных озёр плотностью 1160 – 1210 кг/м3), после чего осуществляют отдельную промывку концентрата обогащённого угля и отходов обогащения водой с общей минерализацией не более 1000 мг/дм3, далее осуществляют смешение промытого концентрата обогащённого угля и промытых отходов обогащённого угля в виде пульпы, полученной из избытка промывочной воды, концентрата обогащённого угля и отходов обогащения, далее осуществляют сушку полученной смеси (состав смеси: избыток промывочной воды, концентрат обогащённого угля, отходы обогащения). Для сушки применяют трубу-сушилку с сушильным агентом (дымовыми газами) с температурой на входе 700 – 750°С и с температурой на выходе 90 – 100°С.

Краткое описание чертежей

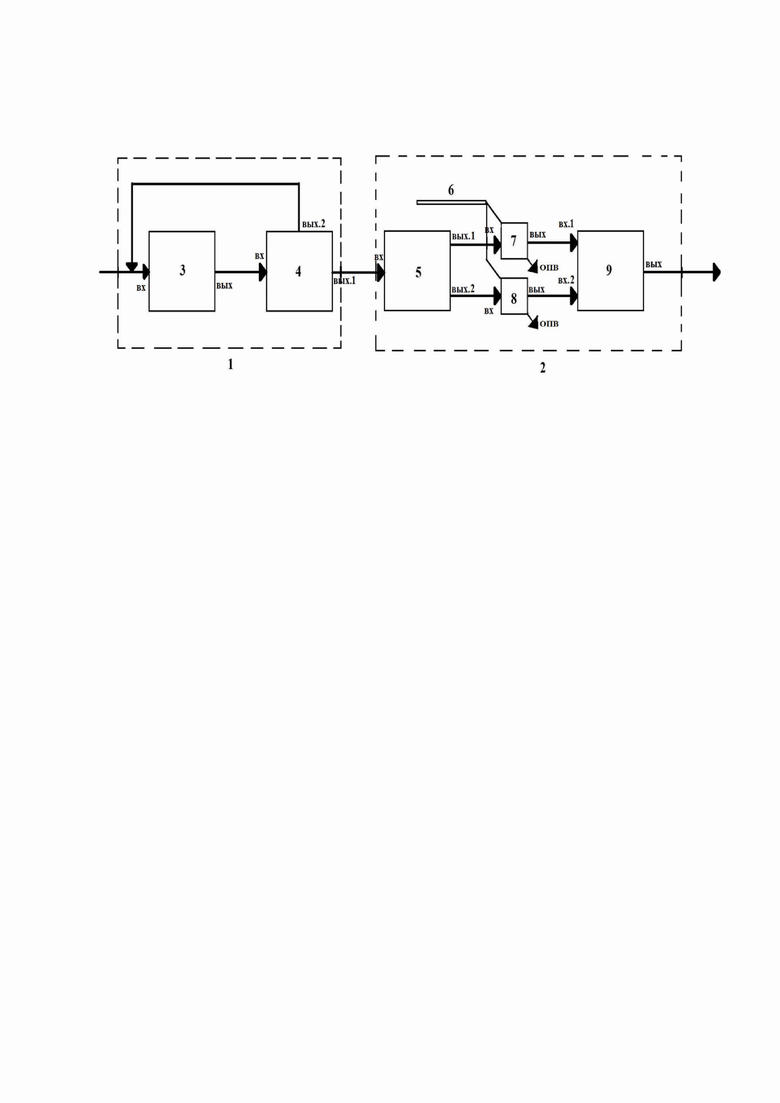

Сущность изобретения поясняется чертежом, на котором представлена схема системы, реализующей процесс гравитационно-промывочного обогащения.

Осуществление изобретения

Система гравитационно-промывочного обогащения содержит блок подготовки угля по гранулометрическому составу 1, соединенный с блоком обогащения угля 2.

Блок подготовки угля по гранулометрическому составу 1 содержит блок дробления угля 3, представленный дробилками молоткового типа, и систему грохочения (отсева) угля 4, представленную инерционными наклонными грохотами (вибрационными с круговыми вибрациями). Блок обогащения угля 2 содержит систему основного процесса обогащения (сепарации в тяжёлой высокоминерализованной среде) 5, представленную сепаратором (корытного, барабанного, конусного типа), трубопровод подачи промывочной воды 6, блок промывки концентрата 7, представленный баковой ёмкостью, с отсекающими решётками, блок промывки отходов 8, представленный баковой ёмкостью, с отсекающими решётками, блок смешения и сушки 9, представленный трубой-сушилкой.

При этом к выходу блока дробления угля 3 подключен вход системы грохочения (отсева) угля 4, первый выход которой соединен со входом блока дробления угля 3, а второй выход подключен к системе основного процесса обогащения 5, первый выход которого соединен со входом блока промывки концентрата 7, а второй выход подключен ко входу блока промывки отходов 8.

К блокам промывки концентрата 7 и промывки отходов 8 с одной стороны подсоединен трубопровод подачи промывочной воды 6, а с другой – трубопроводы вывода отработанных промывочных вод (ОПВ). Выход блока промывки концентрата 7 соединен с первым входом блока смешения и сушки 9, второй вход которого соединен с выходом блока промывки отходов 8. Выход блока смешения и сушки 9 выполнен с возможностью передачи обогащённого угольного продукта потребителю, на систему окусковывания, либо на дальнейшую переработку.

Способ гравитационно-промывочной сепарации углей осуществляется следующим образом.

Исходный уголь (бурый с содержанием зольности до 50% на рабочую массу, либо каменный ранней стадии углефикации с содержанием зольности до 20% на рабочую массу), доставленный с разрабатываемого месторождения подают на блок подготовки угля по гранулометрическому составу 1. Там, пройдя магнитные сепараторы для очистки от инородных железосодержащих частиц, исходный уголь подают на блок дробления угля 3. Дробление проводится в целях уменьшения размера угля до значений 0 – 3,25 мм (указанный размер позволяет разделять исходный уголь на концентрат и отходы. При более крупных размерах обогащаемой среды либо вся, либо большая часть угля переходит в отходы).

Раздробленный уголь далее подают в систему грохочения (отсева) угля 4, где некондиционный (размером более 3,25 мм) уголь отправляется обратно в блок дробления угля 3 в поток исходного не дроблёного угля. Это предотвращает попадание на блок обогащения угля 2 более крупных частиц.

Далее уголь подают в блок обогащения 2, где он загружается в рабочую зону системы основного процесса обогащения 5 (гравитационного сепаратора корытного, барабанного горизонтального, конусного типа) с налитой туда высокоминерализованной тяжёлой средой природного происхождения (природные подземные хлоридные натриевые рассолы плотностью 1160 – 1175 кг/м3; либо воды поверхностных высокоминерализованных озёр плотностью 1160 – 1210 кг/м3).

При контакте с тяжёлой средой под действием гравитационных сил обрабатываемый уголь разделяется по плотности: более плотная часть (минерализованная) собирается в нижней части сепаратора, менее плотная часть (горючая) всплывает на поверхность.

Из рабочей зоны системы основного процесса обогащения 5 извлекают отдельно всплывшую часть – концентрат обогащённого угля (через перекидной порог); отдельно утонувшую часть – отходы обогащения (через породную камеру, либо посредством элеваторного колеса, либо с помощью конвейера (в зависимости от типа сепаратора).

Извлечённые из тяжёлой высокоминерализованной водной среды природного происхождения концентрат обогащённого угля и отходы после контакта с тяжёлой средой становятся более хрупкими (коэффициент размолоспособности увеличивается в зависимости от типа обогащаемого исходного угля на 0,3 – 0,4 - см. таблицу 1).

И концентрат, и отходы подают в узлы вспомогательной промывки: соответственно в блок промывки концентрата 7 и блок промывки отходов 8. Промывку осуществляют водой с общим солесодержанием 15 – 1000 мг/дм3, подаваемой из трубопровода подачи промывочной воды 6. Это позволяет практически исключить образование высокозольных отходов обогащения, содержащих ценный продукт, повысить количество получаемого обогащённого угля. За счёт контакта обогащаемого угля с тяжёлой высокоминерализованной средой и последующей промывки достигается снижение зольности как в концентрате, так и в отходах до значений 5 – 10% в зависимости от типа угля.

После проведения промывки зольность на рабочую массу в концентрате обогащённого угля варьируется в пределах 3,6 – 6,0% (при исходной 13,0 – 24,6%) (см. табл. 2), а в отходах обогащения в пределах 6,4 – 10,2% (при зольности отходов без промывки 25,7 – 35,2%).

Полученный промытый концентрат и промытые отходы подают в блок смешения и сушки 9, где осуществляют смешение промытого концентрата обогащённого угля и промытых отходов обогащённого угля в виде пульпы, полученной из избытка промывочной воды, концентрата обогащённого угля и отходов обогащения.

Далее осуществляют сушку полученной смеси (состав смеси: избыток промывочной воды, концентрат обогащённого угля, отходы обогащения). Для сушки применяют трубу-сушилку с сушильным агентом (дымовыми газами) с температурой на входе 700 – 750°С и с температурой на выходе 90 – 100°С.

Отработанные промывочные воды различной минерализации и направляются на переработку.

После блока смешения и сушки 9 готовый обогащённый угольный продукт с пониженной зольностью может подаваться потребителю либо на систему окусковывания, либо на дальнейшую переработку.

Экспериментально установлено, что в предлагаемом способе потери ценной горючей угольной породы на этапах гравитационной сепарации и промывки не превышают 3% массы.

Примеры экспериментальной фиксации изменений коэффициента размолоспособности после извлечения из тяжёлой среды рабочей зоны сепаратора 5 согласно предлагаемому способу представлены в табл. 1.

Таблица 1. Коэффициент размолоспособности различных типов углей

Примеры экспериментальной фиксации изменений зольности различных типов углей, полученные при реализации предлагаемого способа, представлены в таблице 2.

Таблица 2. Изменение зольности на рабочую массу угля после применения предлагаемого метода

Примеры экспериментальной фиксации увеличения низшей теплоты сгорания на рабочую массу в смеси промытого концентрата и промытых отходов после процесса их сушки по сравнению с исходным обогащаемым углём в зависимости от вида угля достигает 5,7 МДж/кг. Примеры изменения значений теплоты сгорания согласно предлагаемому способу представлены в табл. 3.

Таблица 3. Изменение низшей теплоты сгорания углей после обогащения предложенным способом

Примеры экспериментальной фиксации сокращения высокозольных отходов, содержащих ценный продукт согласно предлагаемому способу представлены в табл. 4.

Таблица 4

Уменьшение количества высокозольных отходов, содержащих ценный продукт

Полученная по результатам этапов дробления и грохочения крупность угля размером 0 – 3,25 мм позволяет осуществлять разделение исходного угля на концентрат и отходы обогащения, что позволяет осуществить их раздельную промывку. Данное условие обеспечивает более глубокое обогащение и уменьшение конечного количества отходов (см. табл. 4).

Проведение тяжёлосредной сепарации на концентрат обогащённого угля и отходы обогащения в высокоминерализованном водном растворе природного происхождения позволяет увеличить коэффициент размолоспособности обогащённого продукта (см. табл. 1), что повышает глубину промывки концентрата и отходов (см. табл. 4).

Отдельная промывка концентрата обогащённого угля и отходов обогащения водой с общей минерализацией не более 1000 мг/дм3 приводит к снижению зольности как концентрата, так и отходов, что повышает качество полученного угля (увеличивает теплоту сгорания, см. табл. 2 – 4).

Смешение избытка промывочной воды, концентрата обогащённого угля и отходов обогащения позволяет увеличить объём конечного товарного продукта.

Осуществление сушки полученной смеси (состав смеси: избыток промывочной воды, концентрат обогащённого угля, отходы обогащения) в трубе-сушилке с сушильным агентов (дымовыми газами) с температурой на входе 700 – 750°С и с температурой на выходе 90 – 100°С позволяет удалить лишнюю влагу из состава конечного товарного продукта, повысить теплоту сгорания товарного продукта (см. табл. 3).

Таким образом, за счёт проведения вспомогательной промывки отходов обогащения в предлагаемом способе достигается снижение зольности в отходах, что позволяет сократить количество ценной породы, которая уходит в отходы. За счёт смешивания получаемого в процессе обогащения концентрата с извлечённым из отходов путём применения дополнительной промывки ценным продуктом, достигается увеличение количества продукта с повышенной теплотой сгорания и с пониженным содержанием зольности, что позволяет повысить эффективность проведения процесса обогащения.

Использование изобретения позволяет повысить эффективность гравитационного обогащения за счет повышения количества получаемого концентрата обогащённого угля путём выделения ценной породы из отходов обогащения вследствие сочетания подготовки угля по крупности на начальном этапе, применения гравитационной сепарации в тяжёлой высокоминерализованной водной среде природного происхождения и последующей вспомогательной раздельной промывки концентрата и отходов.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ СУХОЙ ПЕРЕРАБОТКИ УГЛЯ | 2005 |

|

RU2282503C1 |

| Способ получения моногидрата гидроксида лития из рассолов | 2019 |

|

RU2713360C2 |

| СПОСОБ ПОЛУЧЕНИЯ ОКСИДА МАГНИЯ ИЗ ПРИРОДНЫХ РАССОЛОВ | 2001 |

|

RU2211803C2 |

| СПОСОБ СУХОГО ОБОГАЩЕНИЯ РЯДОВОГО УГЛЯ | 2005 |

|

RU2268787C1 |

| СПОСОБ ПЕРЕРАБОТКИ РЯДОВЫХ УГЛЕЙ | 1992 |

|

RU2047380C1 |

| ГРАВИТАЦИОННЫЙ СПОСОБ ВЫВЕДЕНИЯ ВЫСОКОЗОЛЬНЫХ ИЛОВ ИЗ ВОДНО-ШЛАМОВОЙ СХЕМЫ УГЛЕОБОГАЩЕНИЯ | 2009 |

|

RU2407594C1 |

| СПОСОБ ПЕРЕРАБОТКИ РЯДОВОГО УГЛЯ (ВАРИАНТЫ) | 2005 |

|

RU2351408C2 |

| СПОСОБ ПОЛУЧЕНИЯ ОКСИДА МАГНИЯ ИЗ ВЫСОКОМИНЕРАЛИЗОВАННЫХ РАССОЛОВ | 2005 |

|

RU2281248C1 |

| Способ получения литиевого концентрата из литиеносных природных рассолов и его переработки в хлорид лития или карбонат лития | 2017 |

|

RU2659968C1 |

| СПОСОБ ОБОГАЩЕНИЯ УГЛЯ | 2020 |

|

RU2739182C1 |

Предложенное изобретение относится к области обогащения полезных ископаемых, применяемого в рамках подготовки энергетического твёрдого топлива к сжиганию и может быть использовано для сепарации бурых и каменных углей ранней стадии углефикации с применением высокоминерализованных водных источников природного происхождения с целью получения угольного концентрата с низкими показателями зольности и содержания серы и повышенной теплотой сгорания. Способ гравитационно-промывочной сепарации углей включает дробление исходного угля и его грохочение, последующую тяжелосредную сепарацию с получением концентрата обогащённого угля и отходов обогащения, их промывку, смешение и сушку. Дробление и грохочение осуществляют с получением крупности угля размером 0-3,25 мм. Тяжёлосредную сепарацию с получением концентрата обогащённого угля и отходов обогащения проводят в растворе природного подземного хлоридного натриевого рассола плотностью 1160-1175 кг/м3 или растворе воды поверхностных высокоминерализованных озёр плотностью 1160-1210 кг/м3. Осуществляют отдельную промывку концентрата обогащённого угля и отходов обогащения водой с общей минерализацией не более 1000 мг/дм3, далее осуществляют смешение избытка промывочной воды, концентрата обогащённого угля и отходов обогащения. Сушку полученной смеси осуществляют в трубе-сушилке с сушильным агентом с температурой на входе 700-750°С и с температурой на выходе 90-100°С. Технический результат - повышение эффективности гравитационного обогащения за счет повышения количества получаемого концентрата обогащённого угля путём выделения ценной породы из отходов обогащения. 1 ил., 4 табл.

Способ гравитационно-промывочной сепарации углей, включающий дробление исходного угля и его грохочение, последующую тяжелосредную сепарацию с получением концентрата обогащённого угля и отходов обогащения, их промывку, смешение и сушку, отличающийся тем, что дробление и грохочение осуществляют с получением крупности угля размером 0-3,25 мм, тяжёлосредную сепарацию с получением концентрата обогащённого угля и отходов обогащения проводят в растворе природного подземного хлоридного натриевого рассола плотностью 1160-1175 кг/м3 или растворе воды поверхностных высокоминерализованных озёр плотностью 1160-1210 кг/м3, после чего осуществляют отдельную промывку концентрата обогащённого угля и отходов обогащения водой с общей минерализацией не более 1000 мг/дм3, далее осуществляют смешение избытка промывочной воды, концентрата обогащённого угля и отходов обогащения, после чего осуществляют сушку полученной смеси в трубе-сушилке с сушильным агентом с температурой на входе 700-750°С и с температурой на выходе 90-100°С.

| БУРАКОВ И.А | |||

| и др | |||

| "Оценка возможности применения подземных природных хлоридных натриевых рассолов в рамках реализации процессов гравитационного обогащения энергетических углей Республики Союз Мьянма", "Энергосбережение и водоподготовка", N6 (134), 2021, с | |||

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Бункерное загрузочное устройство для шаров | 1961 |

|

SU141736A1 |

| Способ обогащения углей | 1991 |

|

SU1834709A3 |

| СПОСОБ ГРАВИТАЦИОННОГО ОБОГАЩЕНИЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2012 |

|

RU2511310C1 |

| UA | |||

Авторы

Даты

2025-02-25—Публикация

2024-07-02—Подача