Изобретение относится к угольной промышленности и может быть использовано для сухой переработки трудно обогатимых углей.

Известен способ обогащения углей с использованием воздушной среды, подаваемой под давлением (обогащение в «кипящем слое»). Он характеризуется малой производительностью и неустойчивостью процесса, «малоэффективен по сравнению с другими методами обогащения» [1].

Наиболее близким по достигаемым результатам является способ сухого обогащения рядового угля, при котором все технологические операции по сухому обогащению производят в процессе его транспортирования на едином транспортном средстве с предварительным разделением рядового угля на низкозольные и высокозольные классы, при этом низкозольные классы (концентрат) удаляют из транспортного потока в подрешетный продукт и направляют потребителю, а высокозольные классы подвергают избирательному дроблению с последующим выделением дробленого угля из транспортного потока рядового угля в подрешетный продукт, после чего удаляют оставшуюся породу в виде надрешетного продукта из процесса обогащения [2].

Отмеченный способ малоэффективен и непригоден для углей трудной обогатимости.

Задачей изобретения является достижение переработки трудно обогатимого угля сухим способом с выделением концентрата и промпродуктов, пригодных для применения в качестве твердого топлива.

Сущность изобретения заключается в том, что в способе сухой переработки угля, включающем предварительное грохочение, обработку на классификаторе, избирательное дробление и рассев продуктов переработки на ситах, согласно изобретению выделенный на грохоте материал класса 0-25 мм обрабатывают на классификаторе, где отделяют класс 0-1 мм, а остальной продукт класса 1-25 мм подвергают рассеву на ситах с отношением размеров предыдущего сита к последующему равным 1,7-2,0.

Надситовый материал одного класса (например, 1-2 мм) подают на конвейер с лентой из сетки, где с помощью сопел, установленных над лентой, отсасывают за счет разряжения воздуха под первым соплом материал плотностью 1250-1350 кг/м3, зольностью Аd=8-11%, под вторым соплом плотностью 1350-1600 кг/м3 (Аd=11-25%) и под третьим соплом плотностью 1600-1800 кг/м3 (Аd=25-45%). Срезы сопел над лентой устанавливают на расстояниях - первое сопло - наибольшее, второе сопло - среднее, третье - наименьшее. Величины расстояний определяют опытным путем. Оставшийся надситовый материал + 25 мм после предварительного грохочения подвергают избирательному дроблению с переводом в класс 0-25 мм, выделением из него класса 0-1 мм на классификаторе, и последующей обработке, как указано выше. Величина разряжения в соплах одинакова и составляет 300-800 мм вод. ст.

Оставшийся на конвейере материал плотностью 1800-2500 кг/м3 представляет собой породу, которую отправляют в отвал.

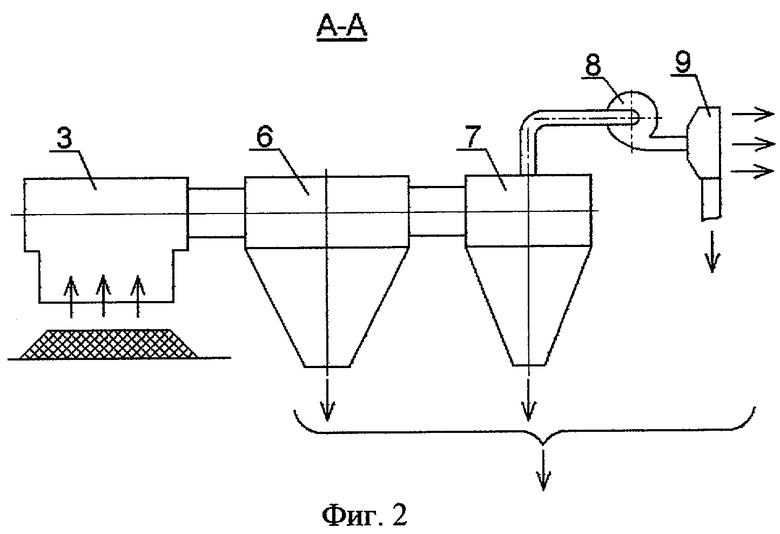

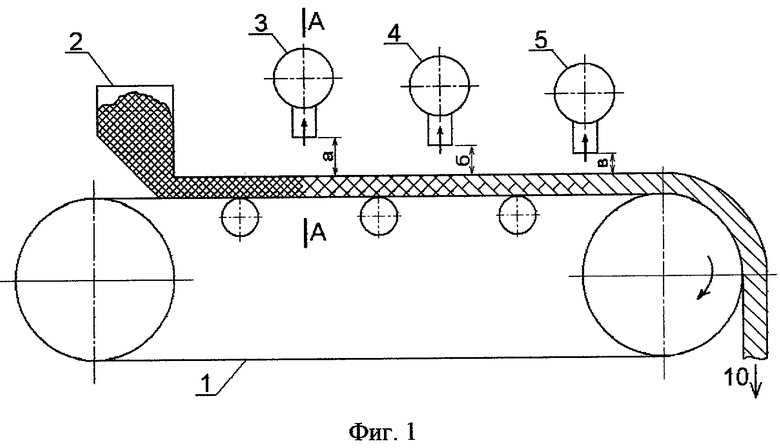

На фиг.1 представлена схема переработки угля на конвейере с сетчатой лентой. На фиг.2 - схема переработки угля, отсосанного одним из сопел (например, первым по ходу конвейера)

Обозначения:

1 - сетчатая лента конвейера;

2 - загрузочный бункер;

3 - сопло для отсоса угольно-воздушной смеси (первое);

4 - второе сопло;

5 - третье сопло;

6 - осадительная камера;

7 - циклон;

8 - вентиляционная установка;

9 - фильтр;

10 - оставшийся материал переработки (отход);

а, б, в - расстояния срезов сопел от ленты (а>б>в)

Предлагаемый способ сухой переработки угля осуществляется следующим образом: весь уголь (материал) подвергают предварительному грохочению с выделением класса 0-25 мм, который обрабатывают на струйном пневмоклассификаторе (например, [3]), где выделяют класс 0-1 мм, представляющий собой уголь-концентрат, а остальной материал крупностью 1-25 мм подают на сита с отношением размеров ячеек предыдущего сита к последующему равным 1,7-2,0 и делят на соответствующие классы с отношением в каждом классе большей частицы к меньшей в диапазоне 1,7-2,0 (например, классы 1-2 мм, 2-4 мм, 4-8 мм, 8-14 мм, 14-25 мм). Отношение меньше 1,7 приводит к излишне большому количеству классов и неоправданно усложняет процесс сухой переработки угля, а отношение больше 2,0 усложняет дальнейшее разделение материала на фракции (во фракцию с плотностью 1250-1350 кг/м3 частично начинает попадать фракция с плотностью 1350-1600 кг/м3).

Надситовый материал одного класса подают на конвейер с сетчатой лентой 1 (фиг.1) из бункера 2 монослоем под сопло 3, где из материала отсасывают воздухом наиболее легкую фракцию с плотностью 1250-1350 кг/м3 и зольностью Аd=8-11%, для чего сопло 3 настраивают на нужную высоту относительно полотна сетчатой ленты конвейера а и в сопле устанавливают при помощи вентиляционной установки 8 необходимое разрежение воздуха в пределах 400-800 мм вод. ст. Отсосанный материал выпадает из воздушного потока в осадительной камере 6 (фиг.2), а воздух обеспыливают в циклоне 7 и удаляют вентиляционной установкой 8 через фильтр 9 в атмосферу. Материал из осадительной камеры 6 смешивают с пылью, осевшей в небольших количествах в циклоне 7 и фильтре 9 и имеющей зольность до 12%. Сюда же добавляют класс 0-1 мм, полученный на струйном пневмоклассификаторе и имеющий зольность также около 12%. Полученный материал - уголь - концентрат - отгружают потребителю.

Оставшийся материал на сетчатом конвейере подают под следующее сопло 4, установленное на меньшую высоту 6 относительно полотна сетчатой ленты, чем сопло 3 (б<а), и из него отсасывают фракцию с плотностью 1350-1600 кг/м3. Данный промпродукт, имеющий зольность Аd=11-25%, выпадает из потока воздуха в своей осадительной камере, а воздух обеспыливается в своих циклоне и фильтре. Продукты осадительной камеры, второго сопла, циклона и фильтра смешиваются вместе.

Оставшиеся на ленте тяжелые промпродукты плотностью 1600-1800 кг/м3 с зольностью Аd=25-45%, отсасывают с ленты конвейера соплом 5, установленным на меньшую высоту в относительно полотна сетчатой ленты, чем сопло 4 (в<б), и удаляют из своих осадительной камеры и циклона.

Разряжение воздуха в соплах 3, 4, 5 устанавливается одинаковым.

Промпродукты, отсосанные соплами 4 и 5 либо смешивают вместе и используются как энергетический уголь с зольностью Аd≈20-35%, либо используют отдельно.

Прошедший через весь конвейер материал 10 плотностью 1800-2500 кг/м3 и зольностью Аd=75-85% представляет собой породу, которую отправляют в отвал.

Надситовые материалы других классов обрабатывают на своих сетчатых конвейерах аналогичным способом.

Классы материала крупностью более 25 мм подвергают избирательному дроблению с переводом в класс 0-25 мм и дальнейшей обработке на классификаторе, ситах и сетчатом конвейере описанным способом.

Предлагаемый способ сухой переработки угля позволяет выделить уголь-концентрат и отдельно энергетический уголь двух марок из трудно перерабатываемых углей.

Пример: уголь марки КС шахты «Алардинская» Кузнецкого угольного бассейна, зольность которого составляет 23,5%, подают на грохот с диаметром ячеек 25 мм. Выделенный надрешетный продукт имеет зольность 29,7%. Подрешетный продукт с зольностью 15,9% передают на пневмоклассификатор, где из него удаляют класс 0-1 мм с зольностью 12%. Оставшийся продукт класса 1-25 мм рассеивают на ситах с образованием классов 1 - 2 мм, 2 - 4 мм, 4 - 8 мм, 8 - 14 мм, 14 - 25 мм.

Каждый образованный класс (например, 1-2 мм) подают на сетчатый конвейер, где подвергают просасыванию воздухом тремя соплами. После первого сопла получают уголь-концентрат с зольностью 9%, попутно в системе очистки воздуха этого класса выпадает в циклоне и фильтре пыль с зольностью 12%. После второго сопла получают промпродукт с зольностью 18%, а после третьего - 35%. Остаток материала после обработки имеет зольность 77% (порода) и не предназначается для дальнейшего использования.

Аналогичной переработке подвергают все оставшиеся классы с крупностью от 2 до 25 мм.

Продукты переработки объединяют по содержанию золы и в результате получают уголь-концентрат с зольностью Аd=10,5%, (промпродукт) энергетический уголь с Аd=25% и породу с зольностью 77%, которая является отходом.

Таким образом, показана возможность переработки угля трудной обогатимости.

Литература

1. Фоменко Т.Г., Бутовицкий B.C., Почарцева Е.М. Технология обогащения углей: Справочное пособие. - 2-е изд., перераб. и доп. - М.: Недра, 1985. - 367 с.

2. Заявка 96114936/03, заявл. 23.07.96 г., опубл. 20.10.1998, кл. В 07 В 1/00, БИ 29.

3. SU A.c. №1238811, В 07 В 4/04.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПЕРЕРАБОТКИ РЯДОВОГО УГЛЯ (ВАРИАНТЫ) | 2005 |

|

RU2351408C2 |

| СПОСОБ СУХОГО ОБОГАЩЕНИЯ РЯДОВОГО УГЛЯ | 2005 |

|

RU2268787C1 |

| Способ воздушной классификации порошкообразных, зернистых, кусковых материалов в псевдоожиженном слое и устройство для его осуществления | 2020 |

|

RU2737946C1 |

| РОЛИК ЛЕНТОЧНОГО КОНВЕЙЕРА | 2003 |

|

RU2260553C2 |

| СПОСОБ СУХОГО ОБОГАЩЕНИЯ СЫРЬЯ ПОЛЕЗНЫХ ИСКОПАЕМЫХ | 2006 |

|

RU2329105C1 |

| Способ управления процессом обогащения угля | 1988 |

|

SU1572703A1 |

| СПОСОБ КОМБИНИРОВАННОЙ РАЗРАБОТКИ РУД | 2017 |

|

RU2659107C1 |

| БЕССИТНОЕ УСТРОЙСТВО ДЛЯ РАЗДЕЛЕНИЯ СЫПУЧИХ МАТЕРИАЛОВ ПО КРУПНОСТИ | 2008 |

|

RU2382684C1 |

| Способ обогащения карбонатных марганцевых руд | 1989 |

|

SU1695981A1 |

| СПОСОБ ПЕРЕРАБОТКИ ОТВАЛЬНОГО РАСПАДАЮЩЕГОСЯ ШЛАКА | 2006 |

|

RU2347622C2 |

Изобретение относится к угольной промышленности и может быть использовано для переработки труднообогатимых углей. Способ сухой переработки труднообогатимого угля включает предварительное грохочение с выделением класса 0-25 мм, избирательное дробление, обработку на пневмоклассификаторе с отделением класса 0-1 мм и рассев оставшегося класса 1-25 мм на ситах. Размер ячеек предыдущего сита к последующему принимают равным 1,7-2,0 для получения соответствующих классов с отношением в каждом классе большей частицы к меньшей в диапазоне 1,7-2,0, затем каждый класс подают на конвейер с лентой из сетки, где с помощью сопел, установленных над лентой и имеющих разряжение воздуха в пределах 300-800 мм вод. ст., отсасывают последовательно первым соплом по ходу конвейера, установленным своим срезом на максимальном расстоянии от ленты, обеспечивающим удаление материала с плотностью 1250-1350 кг/м3, имеющего зольность Ad=8-11%, представляющего собой уголь-концентрат, затем вторым соплом, установленным срезом на меньшем расстоянии от ленты, чем первое сопло, материал плотностью 1350-1600 кг/м3 (Аd=11-25%), и, наконец, третьим соплом, установленным своим срезом над лентой на наименьшем расстоянии, обеспечивающим удаление материала плотностью 1600-1800 кг/м3 (Ad=25-45%). Причем оставшийся на ленте материал плотностью 1800-2500 кг/м3, имея зольность Ad=70-80%, представляет собой породу, которую отправляют в отвал, а материал классов + 25 мм, оставшийся после грохочения, подвергают избирательному дроблению до крупности 0-25 мм и классификации с выделением класса 0-1 мм, а затем разделению на ситах и конвейере, как указано выше. Технический результат - повышение эффективности сухой переработки труднообогатимых углей с получением концентрата, низкозольного (Ad=11-25%) и высокозольного (Ad=25-45%) углей и промпродуктов, пригодных для применения в качестве твердого топлива. 2 ил.

Способ сухой переработки труднообогатимого угля, включающий предварительное грохочение с выделением класса 0-25 мм, избирательное дробление, обработку на пневмоклассификаторе с отделением класса 0-1 мм и рассев оставшегося класса 1-25 мм на ситах, отличающийся тем, что размер ячеек предыдущего сита к последующему принимают равным 1,7-2,0 для получения соответствующих классов с отношением в каждом классе большей частицы к меньшей в диапазоне 1,7-2,0, затем каждый класс подают на конвейер с лентой из сетки, где с помощью сопел, установленных над лентой и имеющих разряжение воздуха в пределах 300-800 мм вод. ст., отсасывают последовательно первым соплом по ходу конвейера, установленным своим срезом на максимальном расстоянии от ленты, обеспечивающим удаление материала с плотностью 1250-1350 кг/м3, имеющего зольность Ad=8-11%, представляющего собой уголь-концентрат, затем вторым соплом, установленным срезом на меньшем расстоянии от ленты, чем первое сопло, материал плотностью 1350-1600 кг/м3 (Ad=11-25%), и, наконец, третьим соплом, установленным своим срезом над лентой на наименьшем расстоянии, обеспечивающим удаление материала плотностью 1600-1800 кг/м3 (Ad=25-45%), причем оставшийся на ленте материал плотностью 1800-2500 кг/м3, имея зольность Аd=70-80%, представляет собой породу, которую отправляют в отвал, а материал классов + 25 мм, оставшийся после грохочения, подвергают избирательному дроблению до крупности 0-25 мм и классификации с выделением класса 0-1 мм, а затем разделению на ситах и конвейере, как указано выше.

| Обогащение угля/Под ред | |||

| Д.Р.МИТЧЕЛЛА | |||

| Углетехиздат, 1956, с.471, рис.7 | |||

| RU 96114936 A1, 20.10.1998 | |||

| Устройство для отделения породы от угля | 1931 |

|

SU28173A1 |

| Линия для получения сухого обогащенного мелкозернистого угля | 1987 |

|

SU1507462A1 |

| Способ обогащения полезного ископаемого и устройство для его осуществления | 1989 |

|

SU1708444A1 |

| Способ обогащения угля | 1980 |

|

SU876172A1 |

| US 4574045 A, 04.03.1986 | |||

| US 2003183558 A1, 02.10.2003 | |||

| ФОМЕНКО Т.Г | |||

| и др | |||

| Технология обогащения углей | |||

| Справочное пособие | |||

| М.: Недра, 1985, с.93-96, 136-144. | |||

Авторы

Даты

2006-08-27—Публикация

2005-11-03—Подача