Изобретение относится к области шахтного и подземного строительства и может быть использовано в конструкциях проходческих механизированных щитов для непрерывного контроля изменения геологической структуры горного массива впереди забоя тоннеля.

Известна система с установкой ультразвукового датчика для распределенного ультразвукового мониторинга процесса внутреннего разрушения трехмерной геологической модели большого размера (патент CN № 116297858 A, опубл. 23.06.2023), включающая в себя ультразвуковой встраиваемый датчик с приемником и излучателем ультразвукового сигнала, ультразвуковое устройство фазового контроля, соединяющую датчики сеть.

Недостатком данной системы является установка ультразвуковых датчиков в боках выработки, что не позволяет установить ультразвуковые датчики впереди забоя тоннеля, строящегося механизированными проходческими комплексами с пригрузом забоя.

Известна конструкция системы мониторинга разрушения горных пород вокруг тоннеля (патент CN № 117189239 A, опубл. 08.12.2023), состоящая из электродной пластины, общего электрода, приемника с ультразвуковым преобразователем, сборной станции, аналитического компьютера, самофиксирующегося болта, платы подключения, винта распорного, опорной рамы, ползунов, самофиксирующейся гайки, пружины, подвижной балки, стерженевого штока, передатчика с ультразвуковым преобразователем.

Недостатком данной конструкции является установка ультразвуковых датчиков в боках выработки, что не позволяет установить ультразвуковые датчики впереди забоя тоннеля, строящегося механизированными проходческими комплексами с пригрузом забоя.

Известно устройство для обнаружения геологических слоев в шахте (патент CN № 107976670 A, опубл. 01.05.2018), состоящая из рамы основания, ультразвукового излучатель, расположенного на раме основания и направленного вниз, ультразвукового приемника, главного модуля управления, модуля спутникового позиционирования, модуля хранения данных, модуля мобильной связи и командно-контрольного центра.

Недостатком данной конструкции является установка ультразвуковых датчиков в боках выработки, что не позволяет установить ультразвуковые датчики впереди забоя тоннеля, строящегося механизированными проходческими комплексами с пригрузом забоя.

Известно устройство для обработки звуковых сигналов (патент CN №11610565 А, опубл. 01.09.2020), принятый за прототип, включающий в себя исполнительный орган проходческой машины, первого круга установки датчиков, второго круга установки датчиков, передатчика акустических волн, приемника акустических волн.

Недостатком данного устройства является отсутствие схемы конструкции крепления ультразвукового датчика к исполнительному органу проходческой машины, что не позволяет датчику осуществлять работу из-за его вероятного выхода из строя при трении об него горной породы, разрушаемой исполнительным органом.

Техническим результатом является повышение эффективности определения геологического строения массива в окрестностях забоя тоннеля.

Технический результат достигается тем, что на боковой поверхности внутри отверстий установлен узел крепления датчиков, который состоит из жестко закреплённого защитного чехла ультразвукового датчика, при этом на обратной стороне исполнительного органа выполнена цилиндрическая полость, снаружи которой установлена с возможностью съема крышка для полости, внутри которой установлены с возможностью съема ультразвуковой датчик, над защитным чехлом которого, в исполнительном органе выполнена полость прямоугольной формы, снаружи которой установлена с возможностью съема крышка, внутри которой с возможностью съема закреплены аккумуляторный блок, а над ним передатчик данных, при этом узлы крепления датчиков установлены по четырём окружностям попарно друг напротив друга, внутри щита за диафрагмой герметичной камеры, под защитной оболочкой проходческой машины к кабине управления щитом с возможностью съема закреплены приемник данных.

Исполнительный орган проходческого щита для строительства тоннелей в многослойном массиве поясняется следующими фигурами:

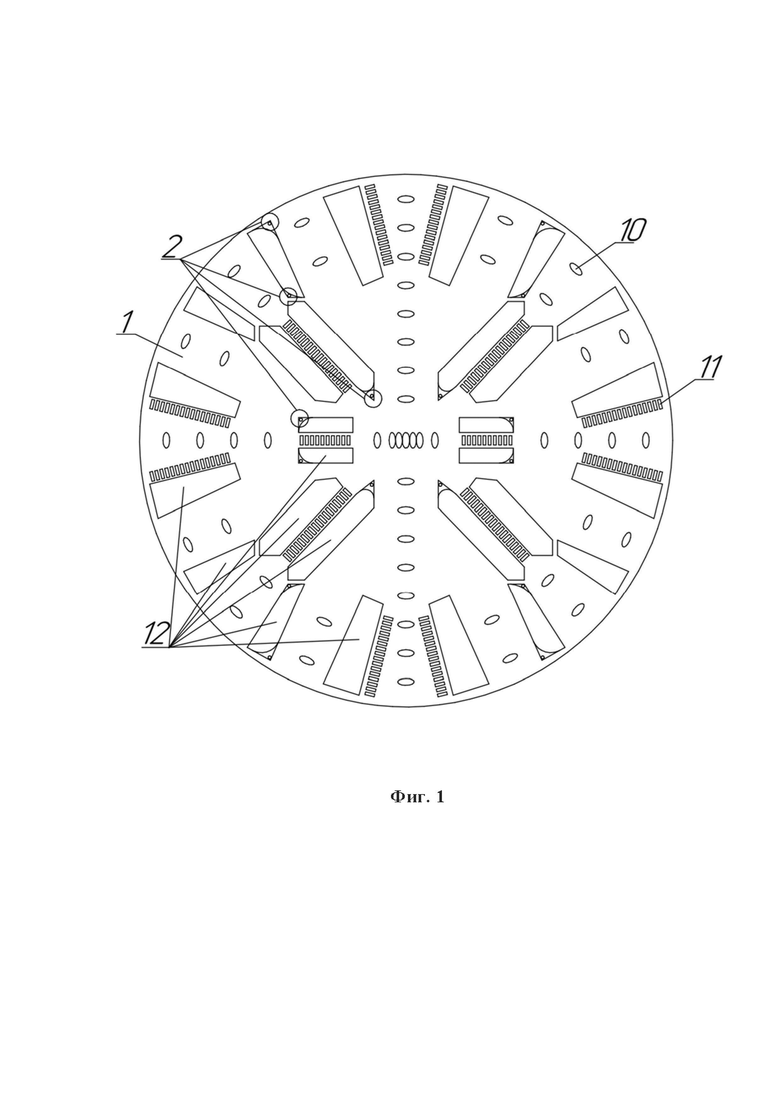

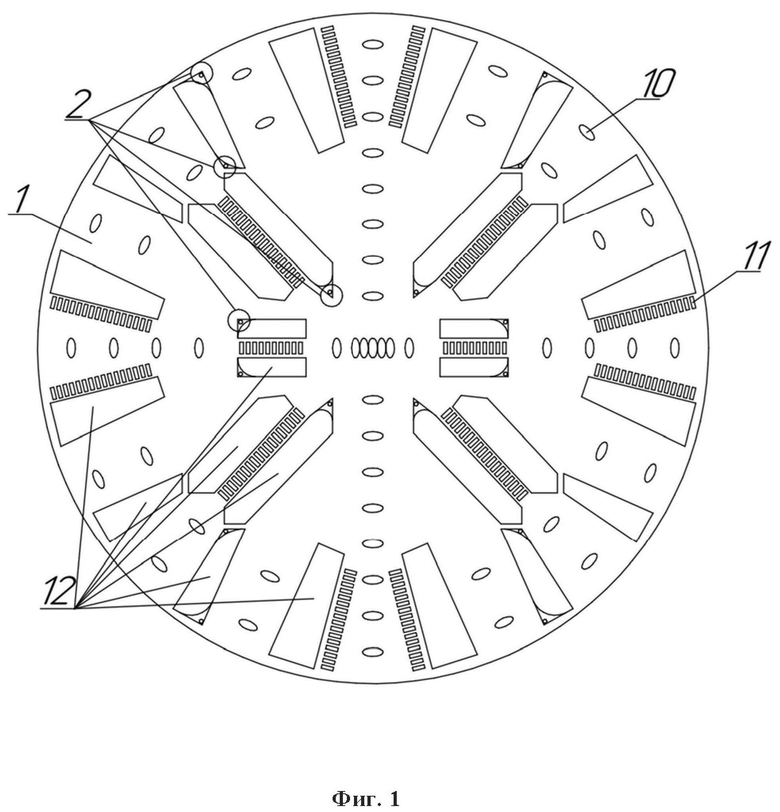

фиг. 1 - исполнительный орган проходческого щита;

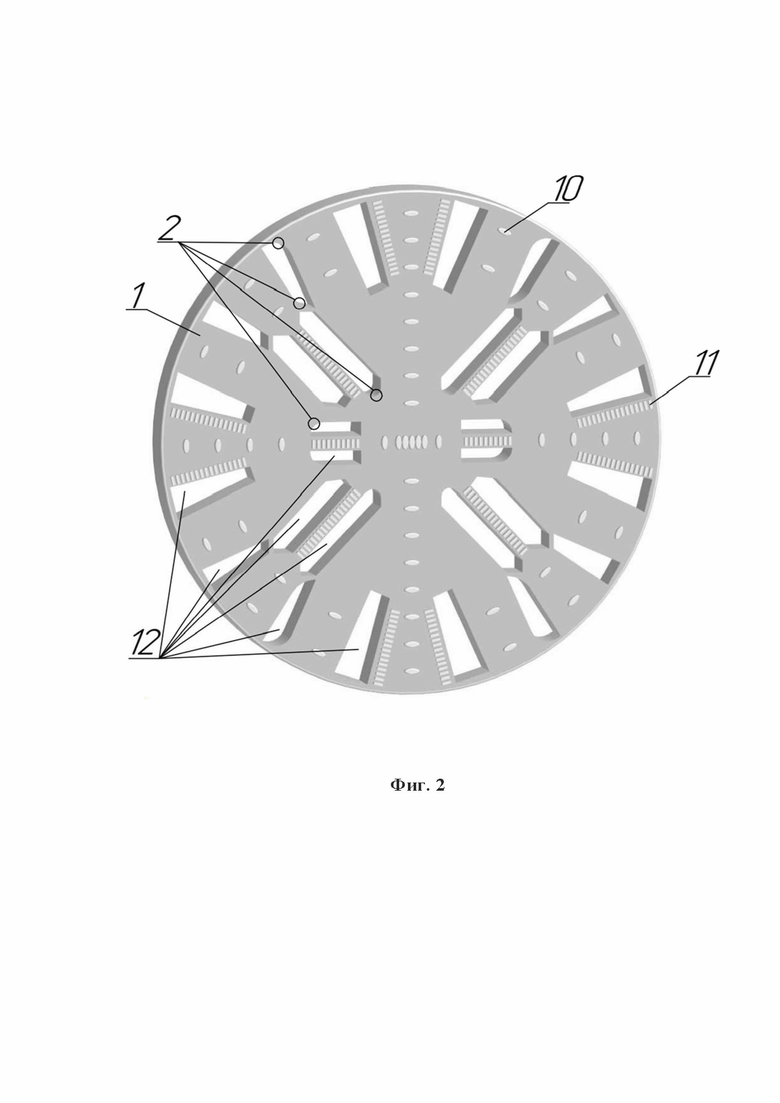

фиг. 2 - 3D вид лицевой стороны исполнительного органа проходческого щита;

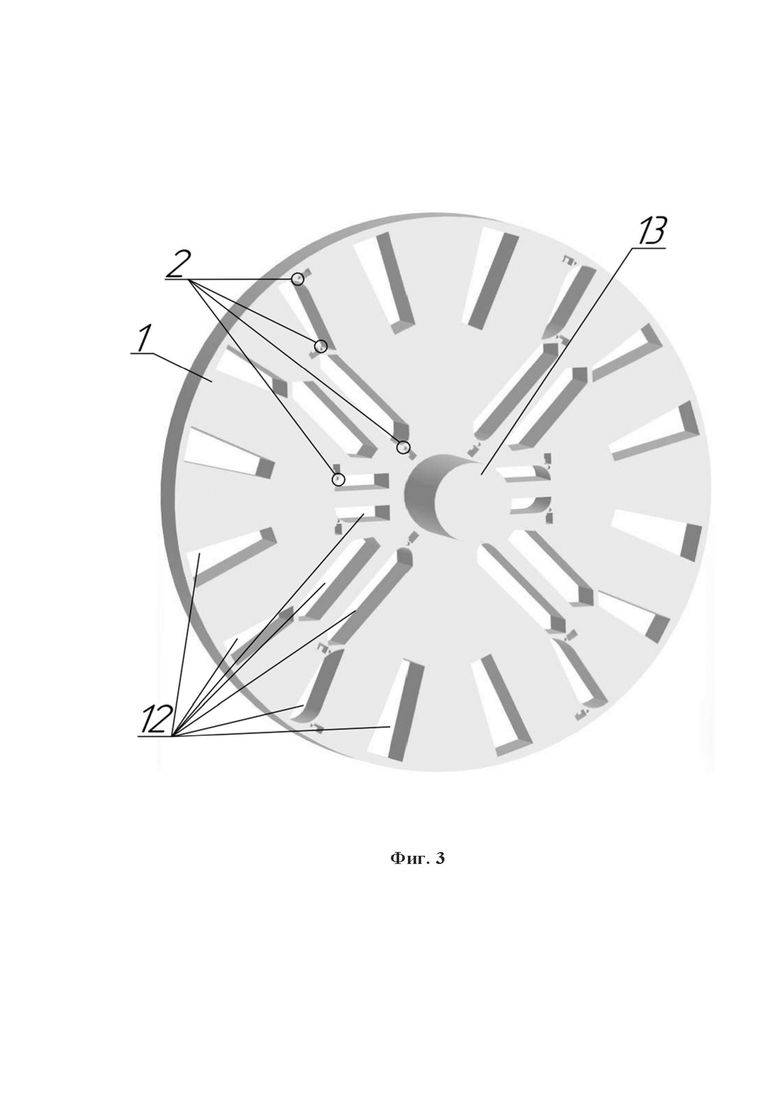

фиг. 3 - 3D вид обратной стороны исполнительного органа проходческого щита;

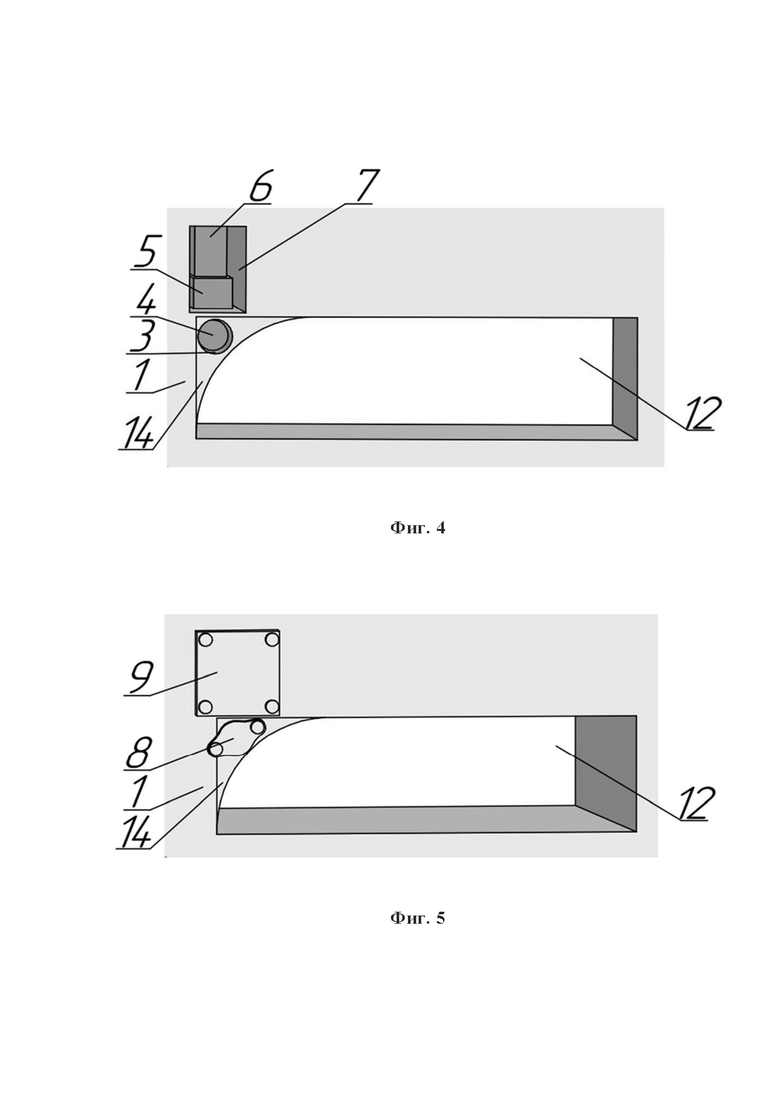

фиг. 4 - схема установки ультразвукового датчика;

фиг. 5 - схема установки ультразвукового датчика под защитой крышек;

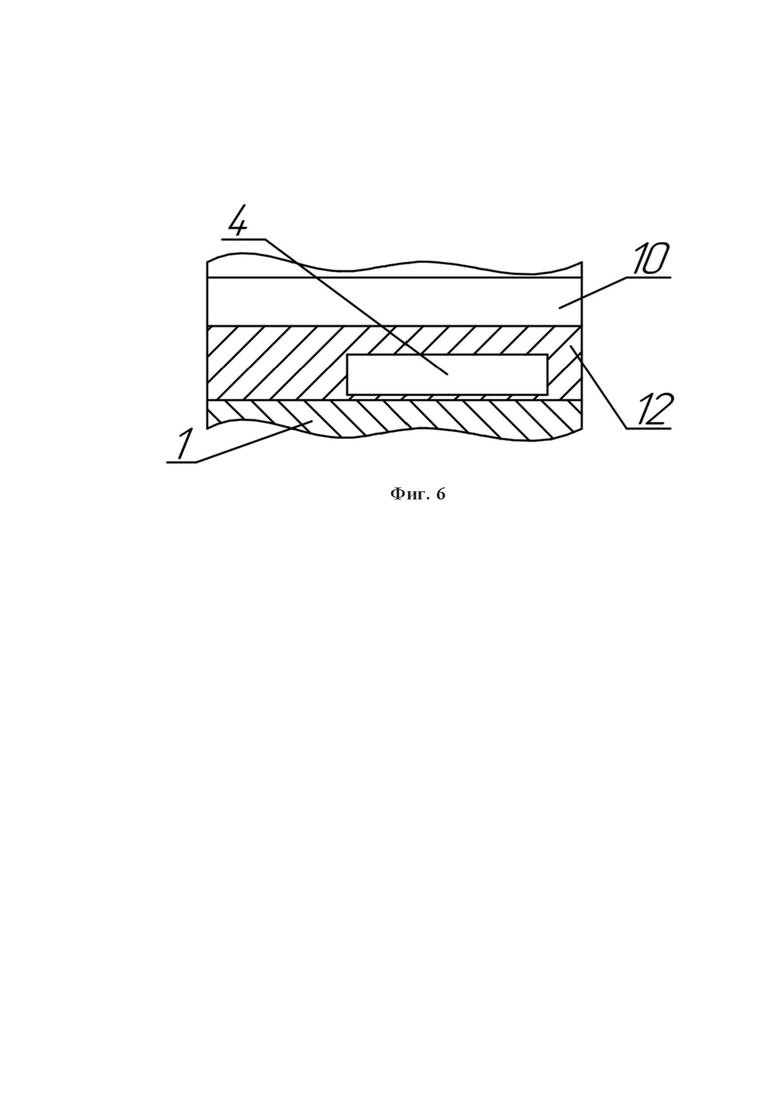

фиг. 6 - схема расположения ультразвукового датчика;

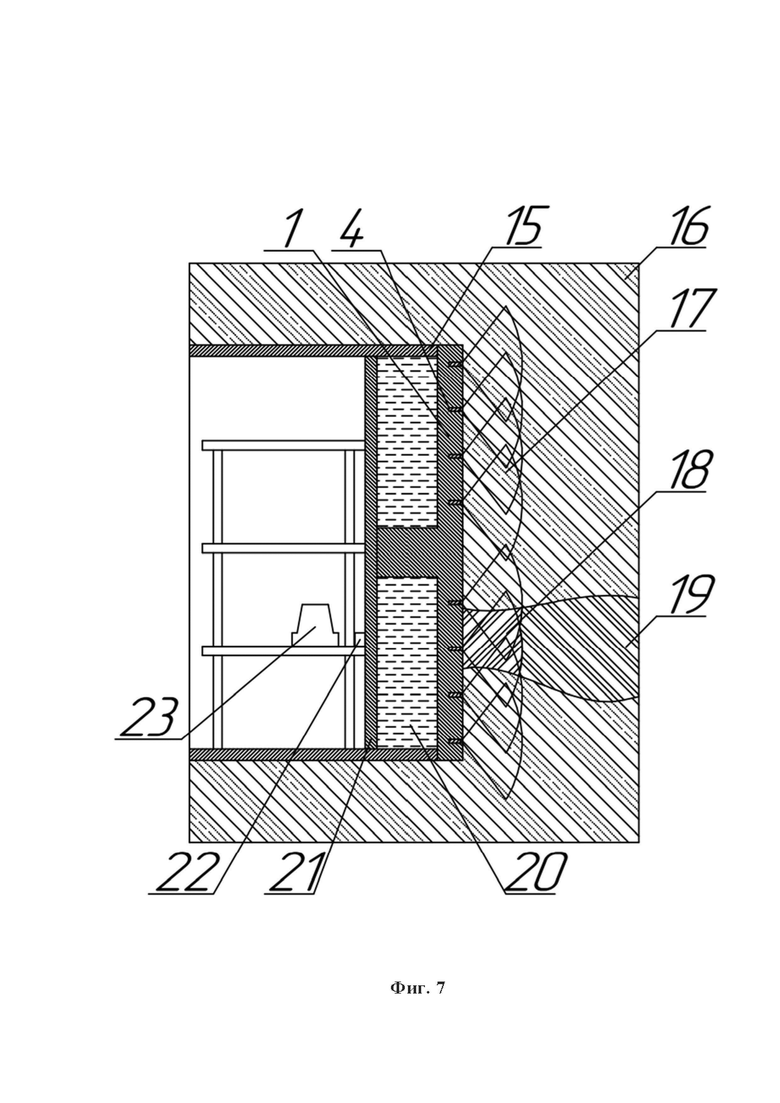

фиг. 7 - схема работы ультразвукового датчика, где:

1 - исполнительный орган;

2 - узел крепления датчиков;

3 - цилиндрическая полость;

4 - ультразвуковой датчик;

5 - аккумуляторный блок;

6 - передатчик данных;

7 - полость;

8 - крышка для полости;

9 - крышка для цилиндрической полости;

10 - шарошки;

11 - резцы;

12 - отверстие;

13 - главный вал исполнительного органа;

14 - защитный чехол ультразвукового датчика;

15 - защитная оболочка проходческой машины;

16 - вмещающий массив грунта;

17 - зона мониторинга вмещающего массива грунта;

18 - зона мониторинга слоя грунта с изменяющейся мощностью;

19 - слой грунта с изменяющейся мощностью;

20 - смесь для пригруза забоя;

21 - диафрагма герметичной камеры;

22 - приемник данных;

23 - пульт управления проходческим щитом.

Исполнительный орган 1 (фиг. 1-3) выполнен в форме диска кругового сечения из металла, в котором выполнены отверстия 12 в форме прямоугольника, с возможностью пропуска разрушенного шарошками 10 и резцами 11 грунта внутрь щита. На боковой поверхности внутри отверстий 12 (фиг. 4-6) установлен узел крепления датчиков 2. Узлы крепления датчиков 2 установлены по четырём окружностям попарно друг напротив друга. Узел крепления датчиков 2 состоит из жестко закреплённого защитного чехла ультразвукового датчика 14, на обратной стороне исполнительного органа выполнена цилиндрическая полость 3, снаружи которой установлена с возможностью съема крышка для полости 8 (фиг. 4, 5). В цилиндрической полости 3 установлены с возможностью съема ультразвуковой датчик 4. Над защитным чехлом ультразвукового датчика 1 в исполнительном органе 1 выполнена полость 7 прямоугольной формы. В полости 7 с возможностью съема закреплены аккумуляторный блок 5, а над ним передатчик данных 6. Снаружи полости 7 установлена с возможностью съема крышка для цилиндрической полости 9 (фиг. 4, 5). Внутри щита за диафрагмой герметичной камеры 21, под защитной оболочкой проходческой машины 15 к кабине управления щитом с возможностью съема закреплены приемник данных 22 и пульт управления проходческим щитом 23 (Фиг. 7).

Работа исполнительного органа проходческого щита для строительства тоннелей в многослойном массиве происходит следующим образом. Перед началом работы щита в исполнительный орган устанавливаются ультразвуковые датчики 4, аккумуляторные блоки 5 и передатчики данных 6 (фиг. 4). Цилиндрическая полость 3 и полость 7 закрываются крышкой для полости 8 и крышкой для цилиндрической полости 9 (фиг. 5). Исполнительный орган проходческого щита соединяется главным валом исполнительного органа 13 (фиг. 3) с конструкцией проходческого щита. Производится нагнетание смеси для пригруза забоя 20 (фиг. 7). Производится запуск вращения исполнительного органа с одновременной подачей его на забой. Под воздействием шарошек 10 и резцов 11 (фиг. 1, 2) грунтовый массив разрушается. Пропуск разрушенного грунта осуществляется через отверстия 12 (фиг. 1-3) в исполнительном органе 1, после чего производится выпуск разрушенного грунта и смеси для пригруза забоя 20 (фиг. 7). Ультразвуковой сигнал излучается ультразвуковыми датчиками 4 вглубь массива по направлению соосному оси выработки. Передача данных между ультразвуковым датчиком 4 и пультом управления проходческим щитом 23 реализуется по сети Wi-Fi благодаря передатчику данных 6 и приемнику данных 22. Электропитание ультразвукового датчика 4 и передатчика данных 6 осуществляется за счет их соединения с аккумуляторным блоком 5. Работа датчиков может осуществляться по следующим сценариям: поочередное включение друг за другом, параллельная работа всех датчиков, поочередное включение пар или групп датчиков. Выбор сценария зависит от емкости аккумуляторных блоков, мощности передатчика данных и ультразвукового датчика, скорости проходки и длины траектории тоннеля.

Для реализации функционирования устройства необходимо зарегистрировать исходное показание ультразвуковых датчиков на начальном этапе строительства при известном геологическом строении грунтового массива в течение первого полного оборота исполнительного органа проходческой машины. За исходные значения плотностей грунта массива для расчета их изменения принимаются результаты лабораторных испытаний, производимые до начала проходки тоннеля щитовым проходческим комплексом.

Преобразование ультразвукового сигнала в информацию об изменении структуры массива грунта, состоящего из вмещающего массива грунта 16 и слоя грунта с изменяющейся мощностью 19, начинается с излучения звукового сигнала ультразвуковыми датчиками 4 вглубь массива. После чего отраженный сигнал из зоны мониторинга вмещающего массива грунта 17 и зоны мониторинга слоя грунта с изменяющейся мощностью 18 регистрируется приемником ультразвукового датчика.

Из зарегистрированной звуковой кривой исключаются инородные звуковые кривые, возникающие при работе машин и механизмов. Сделать это возможно по причине значительного превышения частоты ультразвукового сигнала над частотой вибраций машин и механизмов.

Помимо исключения из общей звуковой кривой инородных звуковых сигналов в кривую вводится поправка, учитывающая прохождение звукового сигнала через металлический защитный чехол ультразвукового датчика 14. Для наиболее эффективной работы ультразвуковых датчиков необходимо снизить влияние металлического чехла, находящегося на пути распространения звука, на регистрируемую звуковую кривую. Достичь данного результата возможно при изготовлении металлического чехла с допуском достаточным для наиболее полного прилегания поверхности ультразвукового датчика к внутренней поверхности защитного металлического чехла 14.

Производится расчет времени прохождения звукового сигнала через массив грунта.

Из разницы в измерениях скорости прохождения ультразвуковой волны рассчитывается изменение плотности грунта массива по направлению излучения датчика.

По полученной в ходе половины оборота исполнительного органа проходческой машины разнице в измерениях плотностей грунта в массиве при учете траектории движения датчика в данном временном диапазоне строится грунтовый массив впереди забоя тоннеля с определенной датчиками структурой.

Повышение эффективности определения геологического строения массива в окрестностях забоя тоннеля достигается при непрерывном определении структуры массива грунта в призабойной зоне тоннеля за счет установки ультразвуковых датчиков на исполнительном органе проходческой машины.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПРОХОДЧЕСКИЙ ЩИТ | 1999 |

|

RU2166088C1 |

| Способ разработки месторождений полезных ископаемых подземным способом с использованием тоннелепроходческих механизированных комплексов | 2022 |

|

RU2801989C1 |

| ОВАЛЬНЫЙ ТЕЛЕСКОПИЧЕСКИЙ ИСПОЛНИТЕЛЬНЫЙ ОРГАН ПРОХОДЧЕСКОГО ЩИТА | 2010 |

|

RU2439327C2 |

| СПОСОБ СООРУЖЕНИЯ ТОННЕЛЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2004 |

|

RU2244830C1 |

| КОМПЛЕКС ДЛЯ ПРОВЕДЕНИЯ ВЫРАБОТОК В СЛАБОУСТОЙЧИВЫХ ПОРОДАХ | 2006 |

|

RU2302529C1 |

| ПРОХОДЧЕСКИЙ ЩИТ | 1992 |

|

RU2041357C1 |

| Щит для проходки тоннеля в смешанных грунтах | 1985 |

|

SU1677325A1 |

| ИСПОЛНИТЕЛЬНЫЙ ОРГАН ПРОХОДЧЕСКОГО ЩИТА | 2003 |

|

RU2244129C1 |

| Проходческий щит | 1986 |

|

SU1677326A1 |

| ИСПОЛНИТЕЛЬНЫЙ ОРГАН ПРОХОДЧЕСКОГО ЩИТА ОВАЛЬНОЙ ФОРМЫ | 2008 |

|

RU2376473C1 |

Изобретение относится к области шахтного и подземного строительства и может быть использовано в конструкциях проходческих механизированных щитов для непрерывного контроля изменения геологической структуры горного массива впереди забоя тоннеля. Исполнительный орган проходческого щита для строительства тоннелей в многослойном массиве выполнен в форме диска из металла, выполненного с возможностью соединения по центру главным валом с конструкцией проходческого щита и по периметру с его защитной оболочкой и взаимодействия с герметичной камерой, ограниченной диафрагмой, выполненной за диском внутри проходческого щита, на диске установлены шарошки, резцы и выполнены отверстия пропуска разрушенного грунта, при этом по окружностям относительно центра исполнительного органа установлены ультразвуковые датчики. Ультразвуковые датчики установлены в отверстиях пропуска разрушенного грунта. На боковой поверхности внутри отверстий установлен узел крепления датчиков, который состоит из жестко закреплённого защитного чехла ультразвукового датчика. На обратной стороне диска выполнена цилиндрическая полость, снаружи которой установлена с возможностью съема крышка для полости, внутри которой установлен с возможностью съема ультразвуковой датчик. Над защитным чехлом которого в диске выполнена полость прямоугольной формы, снаружи которой установлена с возможностью съема крышка, внутри которой с возможностью съема закреплены аккумуляторный блок, а над ним - передатчик данных. Узлы крепления датчиков установлены по четырём окружностям попарно друг напротив друга. Ультразвуковые датчики выполнены с возможностью передачи данных на пульт управления в кабину проходческого щита при помощи закрепленного с возможностью съема приемника данных, установленного за диафрагмой внутри проходческого щита. Техническим результатом является повышение эффективности определения геологического строения массива в окрестностях забоя тоннеля. 7 ил.

Исполнительный орган проходческого щита для строительства тоннелей в многослойном массиве выполнен в форме диска из металла, выполненного с возможностью соединения по центру главным валом с конструкцией проходческого щита и по периметру с его защитной оболочкой и взаимодействия с герметичной камерой, ограниченной диафрагмой, выполненной за диском внутри проходческого щита, на диске установлены шарошки, резцы и выполнены отверстия пропуска разрушенного грунта, при этом по окружностям относительно центра исполнительного органа установлены ультразвуковые датчики, отличающийся тем, что ультразвуковые датчики установлены в отверстиях пропуска разрушенного грунта, на боковой поверхности внутри отверстий установлен узел крепления датчиков, который состоит из жестко закреплённого защитного чехла ультразвукового датчика, при этом на обратной стороне диска выполнена цилиндрическая полость, снаружи которой установлена с возможностью съема крышка для полости, внутри которой установлен с возможностью съема ультразвуковой датчик, над защитным чехлом которого в диске выполнена полость прямоугольной формы, снаружи которой установлена с возможностью съема крышка, внутри которой с возможностью съема закреплены аккумуляторный блок, а над ним - передатчик данных, при этом узлы крепления датчиков установлены по четырём окружностям попарно друг напротив друга, ультразвуковые датчики выполнены с возможностью передачи данных на пульт управления в кабину проходческого щита при помощи закрепленного с возможностью съема приемника данных, установленного за диафрагмой внутри проходческого щита.

| KR 101394332 B1, 14.05.2014 | |||

| Щит для проходки тоннелей в неустойчивых грунтах | 1961 |

|

SU140445A1 |

| Станок для обработки центровых отверстий в заготовках типа цилиндрических поковок | 1985 |

|

SU1632645A1 |

| СПОСОБ ОБМЕНА ДАННЫМИ С ИСПОЛЬЗОВАНИЕМ ПРОТОКОЛА stattBIN | 2013 |

|

RU2542917C2 |

| CN 209228375 U, 09.08.2019 | |||

| CN 112414338 A, 26.02.2021 | |||

| CN 113417651 A, 21.09.2021. | |||

Авторы

Даты

2025-02-25—Публикация

2024-07-05—Подача