Предлагаемое изобретение относится к горной промышленности, а именно к проходческим щитам, и может быть использовано при проходке тоннелей транспортного и коммунального назначения.

Известен исполнительный орган проходческого щита в виде планшайбы [1].

Недостатком этого исполнительного органа является возможность проходки трехполосного автодорожного тоннеля с круглым сечением, полезная площадь которого составляет не более 48%.

Известен исполнительный орган проходческого щита, включающий фронтальный и два боковых рабочих органа, выполненных в виде трех планшайб с породоразрушающими инструментами на внешней поверхности, приводы, жестко соединенные с осями каждого рабочего органа, и механизм перемещения [2]. Сооружение тоннеля механизированным щитовым комплексом с таким исполнительным органом представляет собой фактически три спаренных параллельных тоннеля. Это техническое решение взято в качестве прототипа.

Недостатком данного устройства является наличие недоработанной породы в своде и обратном своде тоннеля в местах пересечения окружностей, что вызывает необходимость установки прогонов и колонн, а следовательно, усложняет технологию проходки. Кроме того, этот исполнительный орган обеспечивает сооружение тоннеля с тремя полосами движения транспортных средств.

Задачей изобретения является обеспечение проходки тоннеля с оптимальной формой его сечения при снижении затрат на разработку породы, а также возможность сооружения четырех-, трех-, двух- и однополосных тоннелей.

Это достигается тем, что исполнительный орган проходческого щита, включающий фронтальный рабочий орган и два боковых рабочих органа с породоразрушающими инструментами на внешних поверхностях рабочих органов, приводы, жестко соединенные с осями каждого рабочего органа, и механизм перемещения, снабжен двумя коническими рабочими органами и связанными с механизмом перемещения направляющими, а фронтальный и каждый из боковых рабочих органов выполнены в виде двух тел вращения, имеющих дугообразные образующие с заданной величиной выпуклости, причем оси фронтального рабочего органа и оси двух конических рабочих органов жестко соединены с направляющими, ось верхнего тела вращения фронтального рабочего органа смещена относительно оси его нижнего тела вращения в сторону забоя, а оси каждой пары боковых рабочих органов шарнирно соединены между собой и с направляющими, при этом направляющие расположены относительно друг друга под углом, определяемым из выражения

tg=λ/L,

где λ - допускаемое расстояние от щита до контура выработки,

L - максимальная величина заходки.

Кроме того, фронтальный рабочий орган выполнен в виде нескольких модулей.

На фиг.1, 2 показаны фронтальный вид и вид сбоку исполнительного органа щита.

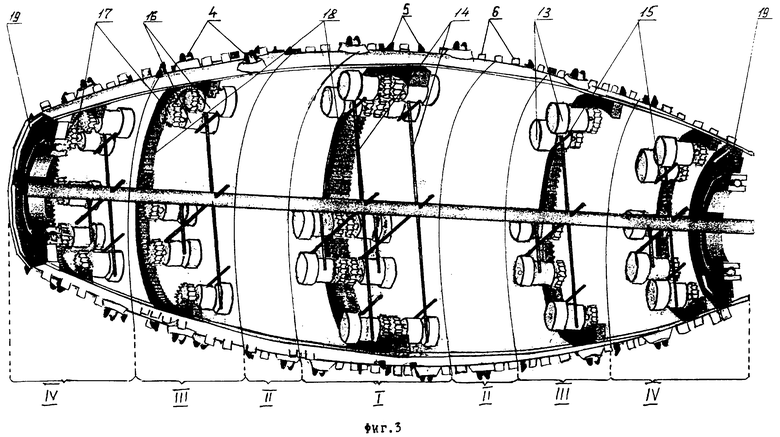

На фиг.3, 4 показаны продольные разрезы одного из фронтальных и одного из боковых рабочих органов.

Исполнительный орган проходческого щита состоит из фронтального и двух боковых рабочих органов 1 и 2, каждый из которых выполнен в виде двух тел вращения с дугообразными образующими с заданной величиной выпуклости, двух конических рабочих органов 3, дорабатывающих породу за фронтальным рабочим органом, привода для каждого рабочего органа и механизма перемещения. На внешней поверхности рабочих органов закреплены породоразрушающие инструменты: шарошки 4, резцы 5 и скребки 6. При проходке в прочных породах фронтальные рабочие органы оснащают шарошками, а боковые рабочие органы - выдвижными шарошками, в породах средней прочности - шарошками и резцами, а в слабых породах - скребками. Оси 7, 8 фронтального рабочего органа 1 и оси 9 конических органов 3 жестко соединены с направляющими 10, а оси 11, 12 боковых рабочих органов 2 каждой пары шарнирно соединены между собой и с направляющими 10, расположенными под углом относительно друг друга (см. фиг.1, 2). При этом ось 7 верхнего тела вращения фронтального рабочего органа смещена относительно оси 8 его нижнего тела вращения в сторону забоя. Фронтальный рабочий орган выполнен из нескольких модулей, длина каждого из которых соответствует ширине дорожной полосы, т.е. равна 4 метрам. На фиг.3 показано для одного из фронтальных рабочих органов четыре модуля (I, II, III, IV), причем, начиная со второго, модуль состоит из двух частей. Рабочие органы проходческого щита снабжены несколькими приводами в зависимости от горногеологических условий работы. На фиг.3 показано пять приводов для одного фронтального органа, а на фиг.4 - четыре привода для одного из боковых рабочих органов. При этом каждый привод состоит из нескольких гидродвигателей 13, равномерно расположенных по окружности внутри рабочего органа и жестко соединенных с его осью посредством стержней 14, связанных между собой дополнительными стержнями 15, редукторов 16, валы которых через ведущие звездочки 17 соединены с круговой зубчатой рейкой 18, жестко соединенной с внутренней поверхностью рабочего органа. Каждый рабочий орган установлен на двух подшипниках 19 и 20, первый из которых имеет больший диаметр для прохода обслуживающего персонала. За исполнительным органом расположены перегородка 21 с окнами 22, перекрываемыми шиберами (не показаны), и перегородка 23 с несколькими окнами (не показаны) для выдачи породы в тоннель. Эти перегородки с оболочкой 24 щита образуют камеру. Механизм перемещения рабочего органа на забой состоит из гидродомкратов 25, установленных в опорном овале 26, жестко соединенном с оболочкой 24. Подачу исполнительного органа на забой осуществляют также при передвижке щита посредством щитовых домкратов 27.

Исполнительный орган работает следующим образом.

При проходке тоннелей верхний и обратный его своды образуют фронтальным рабочим органом 1, а боковые - боковыми рабочими органами 2. Одновременно включают приводы исполнительного органа и затем подают его на забой посредством гидродомкратов 25. Разрушенная порода в рабочей зоне при проходке тоннеля в неустойчивых горных породах создает пригруз забоя, обеспечивая естественное гидродавление в разрабатываемом горном массиве. При уменьшении давления пригруза в процессе работы исполнительного органа перемещают его на забой щитовыми домкратами 27. При проходке в прочных породах пригруз не требуется и порода постоянно поступает в камеру. Подача на забой рабочих органов в таких условиях осуществляется гидродомкратами 25. Величина заходки исполнительного органа зависит от устойчивости массива и составляет от 200 до 700 мм. В процессе подачи исполнительного органа на забой посредством гидродомкратов 25 и направляющих 10 расстояние между осями фронтального органа и угол между осями боковых рабочих органов каждой пары увеличиваются, поскольку направляющие расположены под определенным углом относительно друг друга. Величину этого угла определяют из выражения

tgα=λ/L, где

λ - допустимое расстояние от щита до контура выработки;

L - максимальная величина заходки.

В настоящее время согласно международным стандартам λ=50...100 мм. Максимальное значение угла α составляет 4,5°. Данный исполнительный орган позволяет строить четырехполосный автодорожный тоннель. При этом длина верхнего элемента фронтального рабочего органа равна 13,2 м, а масса составляет 12 т, нижнего элемента соответственно 15,1 м и 13,5 т и каждого бокового соответственно 5.5 м и 5 т. Высота тоннеля равна 11 м, а ширина - 20 м, что соответствует требованиям международных стандартов. При значениях величин выпуклости образующих фронтального рабочего органа, равных 3,0 и 2,4 м для свода и обратного свода, и величине выпуклости, равной 0,6 м для образующих боковых рабочих органов, контур выработки имеет овальную форму при оптимальном сечении. Для обеспечения проходки со скоростью 20 м/сутки (500 м/мес.) мощность привода исполнительного органа должна быть равна 6600 кВт, а количество гидродвигателей с редукторами выбирают исходя из их мощности. Данная конструкция позволяет строить также трех-, двух-, однополосные автодорожные тоннели за счет изъятия центрального модуля I и модулей II, III, состоящих из двух частей. Таким образом, данный исполнительный орган позволяет снизить затраты на разработку породы не менее чем на 30% за счет обеспечения оптимального сечения выработки. В процессе эксплуатации исполнительного органа необходимо проводить технический осмотр. Проход обслуживающего персонала возможен через направляющие 10, имеющие диаметр 2,0 м, и подшипник 19 с диаметром около 2,0 м вовнутрь фронтальных и боковых рабочих органов.

Источники информации, принятые во внимание при составлении описания изобретения

1. Ауэрбах В.М. журнал “Подземное пространство мира”, №3, 2000, Москва, “Тимр”, стр. 36-37.

2. Власов С.И., Гарбер В.А., Меркин В.Е., журнал “Подземное пространство мира”, №5, 1996, Москва, “Тимр”, стр. 3-12.

| название | год | авторы | номер документа |

|---|---|---|---|

| ИСПОЛНИТЕЛЬНЫЙ ОРГАН ПРОХОДЧЕСКОГО ЩИТА ОВАЛЬНОЙ ФОРМЫ | 2008 |

|

RU2376473C1 |

| ОВАЛЬНЫЙ ТЕЛЕСКОПИЧЕСКИЙ ИСПОЛНИТЕЛЬНЫЙ ОРГАН ПРОХОДЧЕСКОГО ЩИТА | 2010 |

|

RU2439327C2 |

| Исполнительный орган проходческого щитового комплекса для сооружения многополосных автодорожных и железнодорожных тоннелей и бесколонных станций метрополитена | 2015 |

|

RU2614176C1 |

| Способ разработки месторождений полезных ископаемых подземным способом с использованием тоннелепроходческих механизированных комплексов | 2022 |

|

RU2801989C1 |

| ВИБРОАКТИВНЫЙ ИСПОЛНИТЕЛЬНЫЙ ОРГАН | 2019 |

|

RU2701764C1 |

| Гидравлическое копир-устройство проходческого щита | 1980 |

|

SU937725A1 |

| ПРОХОДЧЕСКИЙ КОМПЛЕКС ДЛЯ ПРОВЕДЕНИЯ ВСПОМОГАТЕЛЬНЫХ ВЫРАБОТОК | 2015 |

|

RU2599115C1 |

| ИСПОЛНИТЕЛЬНЫЙ ОРГАН ПРОХОДЧЕСКОГО КОМБАЙНА | 1970 |

|

SU287088A1 |

| БИРОТАТИВНЫЙ ПРОХОДЧЕСКИЙ ЩИТОВОЙ АГРЕГАТ | 2009 |

|

RU2412354C1 |

| ВИБРОАКТИВНЫЙ ПОРОДОРАЗРУШАЮЩИЙ ИНСТРУМЕНТ | 2023 |

|

RU2796708C1 |

Изобретение относится к горной промышленности и может быть использовано при проходке тоннелей. Исполнительный орган содержит фронтальный, два боковых и два конических рабочих органа с породоразрушающими инструментами на внешних поверхностях, приводы, жестко соединенные с осями каждого рабочего органа, и механизм перемещения, связанный с направляющими, расположенными относительно друг друга под углом, определяемым из математического выражения. Фронтальный и каждый из боковых рабочих органов выполнены в виде двух тел вращения, имеющих дугообразные образующие с заданной величиной выпуклости. Оси фронтального рабочего органа и оси двух конических рабочих органов жестко соединены с направляющими, ось верхнего тела вращения фронтального рабочего органа смещена относительно оси его нижнего тела вращения в сторону забоя, а оси каждой пары боковых рабочих органов шарнирно соединены между собой и с направляющими. Фронтальный рабочий орган может быть выполнен в виде нескольких модулей. Изобретение позволяет обеспечить проходку тоннеля с оптимальной формой сечения.1 з.п. ф-лы, 4 ил.

tg=λ/L,

где λ - допустимое расстояние от щита до контура выработки,

L - максимальная величина заходки.

| ВЛАСОВ С.Н | |||

| И др | |||

| Прогрессивные технологии в мировом тоннелестроении | |||

| Подземное пространство мира, № 5, 1996, с | |||

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Пройден четвертый тоннель под Эльбой | |||

| Подземное пространство мира | |||

| ЩИТОВОЙ ДЛЯ ВОДОЕМОВ ЗАТВОР | 1922 |

|

SU2000A1 |

| Коридорная многокамерная вагонеточная углевыжигательная печь | 1921 |

|

SU36A1 |

Авторы

Даты

2005-01-10—Публикация

2003-07-23—Подача