ОБЛАСТЬ ТЕХНИКИ

Настоящее изобретение относится к композиции наполнителя. Настоящее изобретение также относится к применению композиции наполнителя при возведении конструкции.

ПРЕДШЕСТВУЮЩИЙ УРОВЕНЬ ТЕХНИКИ

Гипсокартон, также известный как гипрок, обычно используется при строительстве таких конструкций, как перегородки и/или потолки. Стены из гипсокартона обычно строятся путем крепления панелей из гипсокартона к стойкам или балкам. В то время как опытные строители могут минимизировать зазор между соседними гипсокартонными листами, устранение зазоров между плитами невозможно, особенно в местах, где сборные плиты необходимо разрезать или подрезать. В дополнение к гипсокартону конструкции также могут быть построены с использованием других строительных плит, таких как, но не ограничиваясь ими, цементные плиты, бетонные плиты, плиты на негипсовой основе и древесноволокнистые плиты.

Для заполнения зазора между соседними строительными плитами можно применять наполнитель или шовный герметик. Кроме того, наполнитель также можно применять для ремонта поврежденных участков строительных плит, а также для заполнения отверстий, углублений или пустот, чтобы обеспечить гладкую поверхность. При применении композиции наполнителя ее вводят в зазор между соседними строительными плитами, или в поврежденные места, или в отверстия, углубления или пустоты для улучшения непрерывности поверхности. Известны различные формы композиции наполнителя. Один тип композиции наполнителя представляет собой сухой порошок, который смешивают с водой до образования пасты перед тем, как ввести его в зазор между соседними строительными плитами. Второй тип композиции наполнителя предоставляется пользователю в виде предварительно смешанной пасты. В любом случае композиции наполнителя необходимо дать затвердеть и высохнуть в зазоре между соседними строительными плитами, или в поврежденных местах, или в отверстиях, углублениях или пустотах, прежде чем можно будет предпринять дальнейшие работы по улучшению внешнего вида наполнителя.

Внешний вид наполнителя может быть неприемлемым из-за растрескивания композиции наполнителя в процессе схватывания. Это растрескивание происходит, когда вода и/или другие жидкости испаряются из композиции наполнителя по мере ее высыхания и схватывания, что приводит к усадке композиции наполнителя. Поэтому для улучшения внешнего вида наполнителя используют финишные слои штукатурки, выравнивающие поверхность конструкции.

Нанесение финишных слоев штукатурки - трудоемкий процесс. Там, где композиция наполнителя сильно растрескалась, часто там, где зазор между соседними плитами большой, может потребоваться несколько слоев финишной штукатурки, чтобы обеспечить приемлемую отделку. В таких обстоятельствах каждому слою отделочной штукатурки необходимо дать высохнуть, прежде чем будет добавлен следующий слой, что резко увеличивает время, необходимое для возведения данной конструкции. Кроме того, штукатуры являются квалифицированными рабочими, поэтому нанесение нескольких слоев финишной штукатурки может потребовать значительных затрат.

Объекты и аспекты настоящего изобретения направлены на решение по меньшей мере некоторых из этих моментов.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

В соответствии с первым аспектом настоящего изобретения предлагается композиция наполнителя, где композиция наполнителя содержит частицы наполнителя и связующее, причем частицы наполнителя содержат частицы по меньшей мере одного стеклообразного материала, и, кроме того, частицы стеклообразного материала имеют по меньшей мере 10 мас. % сухой массы композиции наполнителя и, наконец, где по меньшей мере 30 мас. % частиц наполнителя имеют диаметр от 50 мкм до 100 мкм включительно.

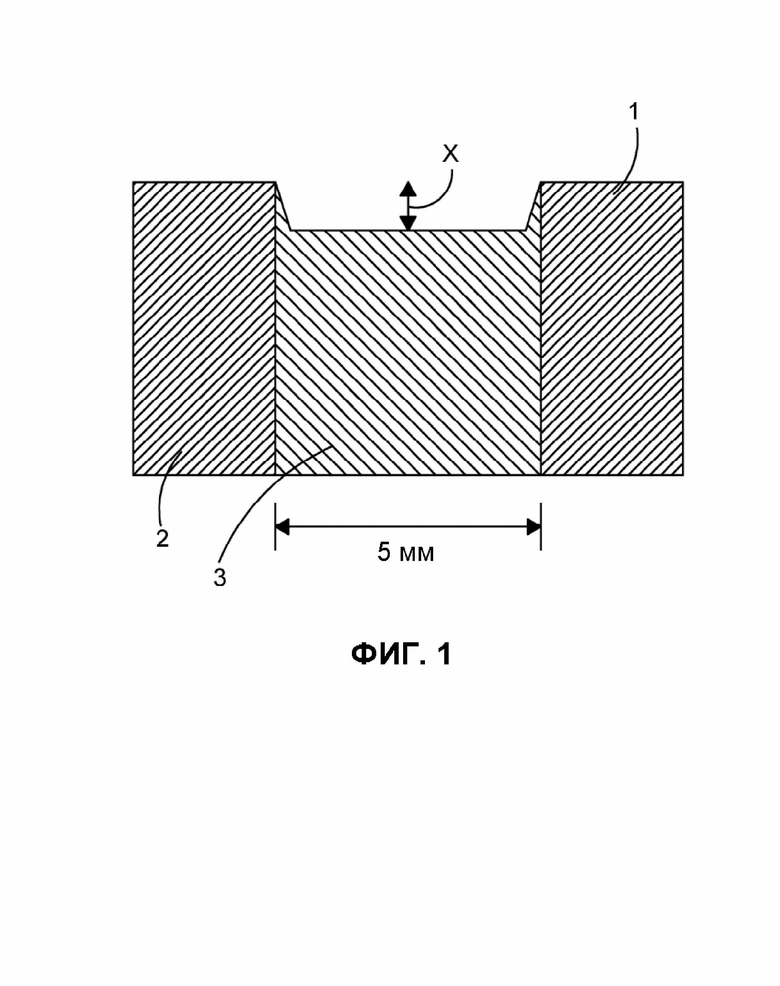

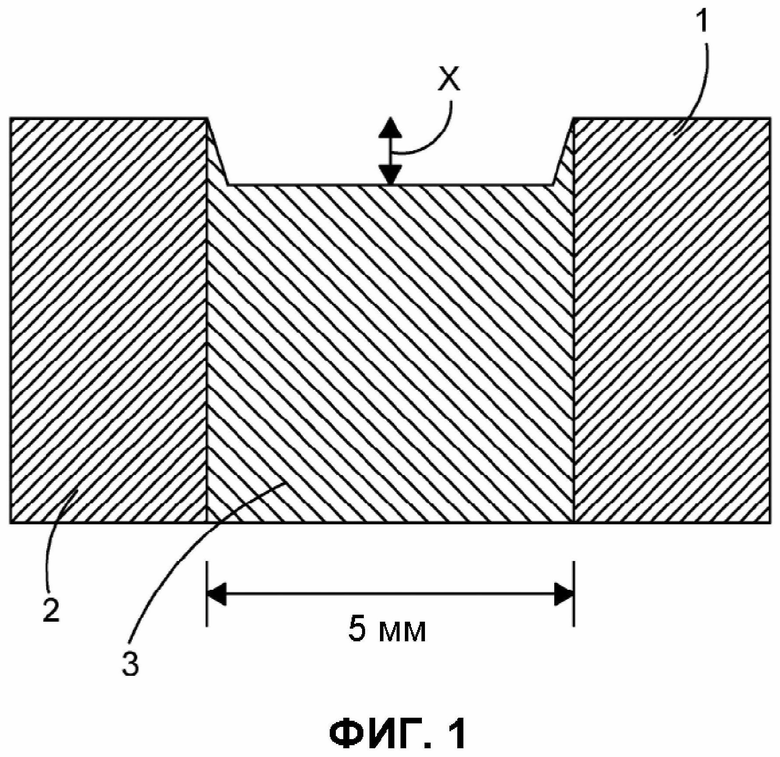

Таким образом, можно получить композицию наполнителя с низкой усадкой. Композицию наполнителя с низкой усадкой можно рассматривать как композицию наполнителя, которая демонстрирует измеренную глубину усадки не более 0,5 мм при измерении, как описано в отношении Фиг. 1 и Таблицы 2.

Предпочтительно композиция наполнителя представляет собой пасту. Альтернативно, композиция наполнителя представляет собой порошок. Если наполнитель представляет собой порошок, его можно смешать с водой или другой подходящей жидкостью перед использованием. Таким образом, порошок может быть гидратируемым. Предпочтительно порошок дополнительно содержит гипс (CaSO4(1/2)H2O). Предпочтительно порошок содержит безводный сульфат кальция - ангидрит (CaSO4). Предпочтительно порошок содержит как гипс, так и ангидрит сульфата кальция.

Предпочтительно композиция наполнителя представляет собой композицию заполнителя швов. Композиции заполнителей швов - это такие композиции, которые используются для заполнения зазоров между строительными панелями во время возведения конструкции. Признаки, описанные в настоящем документе, относящиеся к композиции наполнителя, также могут быть признаками композиции заполнителя швов. Кроме того, любые преимущества этих признаков, описанные по отношению к композиции наполнителя, также могут иметь значение при получении композиции заполнителя швов.

Предпочтительно по меньшей мере один стеклообразный материал содержит вспученный перлит, обсидиан, пек, пемзу, плагиоклаз, тахилит, шлак, гиалокальцит, сидеромелан, микросферы и/или ценосферы. Стеклообразный материал предпочтительно состоит из одного из вспененного перлита, обсидиана, смоляного камня, пемзы, плагиоклаза, тахилита, шлака, гиалокальцита, сидеромелана, микросфер и/или ценосфер. Стеклообразные материалы включают стеклообразные магматические породы, а также кислые вулканические стекла. Стеклообразные микросферы включают микросферы, содержащие боросиликатное стекло.

Микросфера представляет собой небольшую сферическую микрочастицу. Ценосферы представляют собой легкие, инертные, полые сферы. Предпочтительно ценосфера содержит окись кремния и окись алюминия.

Предпочтительно по меньшей мере 30 мас. % частиц наполнителя имеют диаметр от 63 мкм до 100 мкм включительно. Более предпочтительно по меньшей мере 40 мас. % частиц наполнителя имеют диаметр от 63 мкм до 100 мкм включительно. Еще более предпочтительно по меньшей мере 45 мас. % частиц наполнителя имеют диаметр от 63 мкм до 100 мкм включительно.

Предпочтительно не более 80 мас. % частиц наполнителя имеют диаметр от 63 мкм до 100 мкм включительно. Более предпочтительно не более 75 мас. % частиц наполнителя имеют диаметр от 63 мкм до 100 мкм включительно. Еще более предпочтительно не более 60 мас. % частиц наполнителя имеют диаметр от 63 мкм до 100 мкм включительно. Еще более предпочтительно не более 55 мас. % частиц наполнителя имеют диаметр от 63 мкм до 100 мкм включительно.

Предпочтительно по меньшей мере 35 мас. % частиц наполнителя имеют диаметр от 50 мкм до 100 мкм включительно. Более предпочтительно по меньшей мере 40 мас. % частиц наполнителя имеют диаметр от 50 мкм до 100 мкм включительно. Еще более предпочтительно по меньшей мере 45 мас. % частиц наполнителя имеют диаметр от 50 мкм до 100 мкм включительно.

Предпочтительно не более 80 мас. % частиц наполнителя имеют диаметр от 50 мкм до 100 мкм включительно. Более предпочтительно не более 75 мас. % частиц наполнителя имеют диаметр от 50 мкм до 100 мкм включительно. Еще более предпочтительно не более 60 мас. % частиц наполнителя имеют диаметр от 50 мкм до 100 мкм включительно. Еще более предпочтительно не более 55 мас. % частиц наполнителя имеют диаметр от 50 мкм до 100 мкм включительно.

Предпочтительно, чтобы частицы стеклообразного материала составляли по меньшей мере 15 мас. % от сухой массы композиции наполнителя. Более предпочтительно частицы стеклообразного материала составляют по меньшей мере 20 мас. % от сухой массы композиции наполнителя. Еще более предпочтительно частицы стеклообразного материала составляют по меньшей мере 20 мас. % от сухой массы композиции наполнителя.

Предпочтительно частицы по меньшей мере одного стеклообразного материала содержат частицы пемзы. Как правило, пемза содержит в основном диоксид кремния с оксидом алюминия и следовые количества других оксидов. Еще более предпочтительно частицы по меньшей мере одного стеклообразного материала состоят из частиц пемзы.

Предпочтительно частицы пемзы составляют по меньшей мере 10 мас. % от сухой массы композиции наполнителя. Более предпочтительно, частицы пемзы составляют по меньшей мере 15 мас. % от сухой массы композиции наполнителя. Еще более предпочтительно частицы пемзы составляют по меньшей мере 20 мас. % от сухой массы композиции наполнителя.

Предпочтительно по меньшей мере 95 мас. % частиц наполнителя имеют диаметр менее 200 мкм. Более предпочтительно по меньшей мере 95 мас. % частиц наполнителя имеют диаметр менее 125 мкм. Такая особенность является предпочтительной, поскольку она может улучшить чистоту и гладкость поверхности композиции наполнителя.

Предпочтительно связующее содержит гипсовое связующее. Более предпочтительно гипсовое связующее может присутствовать в количестве от 50 мас. % до 30 мас. % от сухой массы композиции наполнителя. Еще более предпочтительно гипсовое связующее может присутствовать в количестве от 35 мас. % до 45 мас. % от сухой массы композиции наполнителя. Наиболее предпочтительно гипсовое связующее присутствует в количестве 40 мас. % от сухой массы композиции наполнителя. Предпочтительно связующее может включать полимерное связующее. Связующее может содержать как гипсовое связующее, так и полимерное связующее. Предпочтительно полимерное связующее присутствует в количестве от 1,0 мас. % до 6,0 мас. % от сухой массы композиции наполнителя. Более предпочтительно полимерное связующее присутствует в количестве 1,5 мас. % от сухой массы композиции наполнителя.

Предпочтительно от 20 до 80 мас. % включительно наполнителя имеет объемную плотность от 200 г/л до 2000 г/л. Более предпочтительно, от 20 мас. % до 80 мас. % включительно наполнителя имеет объемную плотность от 200 г/л до 1000 г/л.

Предпочтительно частицы по меньшей мере одного стеклообразного материала содержат частицы вспученного перлита. Перлит представляет собой аморфное вулканическое стекло с типичным химическим составом (все проценты по массе):

• от 70% до 75% диоксида кремния

• от 12% до 15% оксида алюминия

• от 3% до 4% оксида натрия

• от 3% до 5% оксида калия

• от 0,5% до 2% оксида железа

• от 0,2% до 0,7% оксида магния

• от 0,5% до 1,5% оксида кальция.

Вспученный перлит обычно образуется путем нагревания перлита. Перлит необычен тем, что при нагревании он может расширяться в двадцать раз по сравнению с первоначальным объемом, создавая материал с низкой плотностью.

Предпочтительно, чтобы частицы вспученного перлита составляли по меньшей мере 10 мас. % от сухой массы композиции наполнителя. Более предпочтительно частицы вспученного перлита составляют по меньшей мере 15 мас. % от сухой массы композиции наполнителя. Еще более предпочтительно, чтобы частицы вспученного перлита составляли по меньшей мере 20 мас. % от сухой массы композиции наполнителя.

Предпочтительно частицы наполнителя дополнительно содержат частицы карбоната кальция. Предпочтительно частицы карбоната кальция составляют по меньшей мере 5 мас. % от сухой массы композиции наполнителя. Более предпочтительно частицы карбоната кальция составляют по меньшей мере 10 мас. % от сухой массы композиции наполнителя. Еще более предпочтительно, чтобы частицы карбоната кальция составляли по меньшей мере 20 мас. % от сухой массы композиции наполнителя.

Предпочтительно композиция наполнителя дополнительно содержит загуститель. Более предпочтительно загуститель содержит по меньшей мере одно из следующих веществ: простой эфир крахмала, полиакриламид, глина, гекторит, бентонит, палыгорскит (аттапульгит), ксантановая камедь и/или полиуретан.

Предпочтительно композиция наполнителя дополнительно содержит замедлитель схватывания. Предпочтительно замедлитель схватывания содержит органическую кислоту. Предпочтительно замедлитель схватывания присутствует в количестве 0,02 мас. % от сухой массы композиции наполнителя.

Предпочтительно композиция наполнителя содержит клеящее вещество. Предпочтительно клеящее вещество содержит полимер винилацетата и/или полимер стирола. Предпочтительно композиция наполнителя дополнительно содержит по меньшей мере одно из биоцида, фунгицида и антибактериального агента.

Предпочтительно композиция наполнителя содержит простой эфир целлюлозы. Более предпочтительно простой эфир целлюлозы присутствует в количестве 0,35 мас. % от сухой массы композиции наполнителя. Предпочтительно композиция наполнителя содержит простой эфир крахмала. Более предпочтительно простой эфир крахмала присутствует в количестве 0,02 мас. % от сухой массы композиции наполнителя.

В соответствии со вторым аспектом настоящего изобретения предусмотрено применение композиции наполнителя, описанного ранее, при возведении конструкции. Предпочтительно конструкция содержит перегородку или потолок. Предпочтительно конструкция содержит гипсокартон, цементную плиту, бетонную плиту, плиту на негипсовой основе и/или древесноволокнистую плиту. Предпочтительно возведение конструкции включает процесс сухой облицовки.

СВЕДЕНИЯ, ПОДТВЕРЖДАЮЩИЕ ВОЗМОЖНОСТЬ ОСУЩЕСТВЛЕНИЯ ИЗОБРЕТЕНИЯ

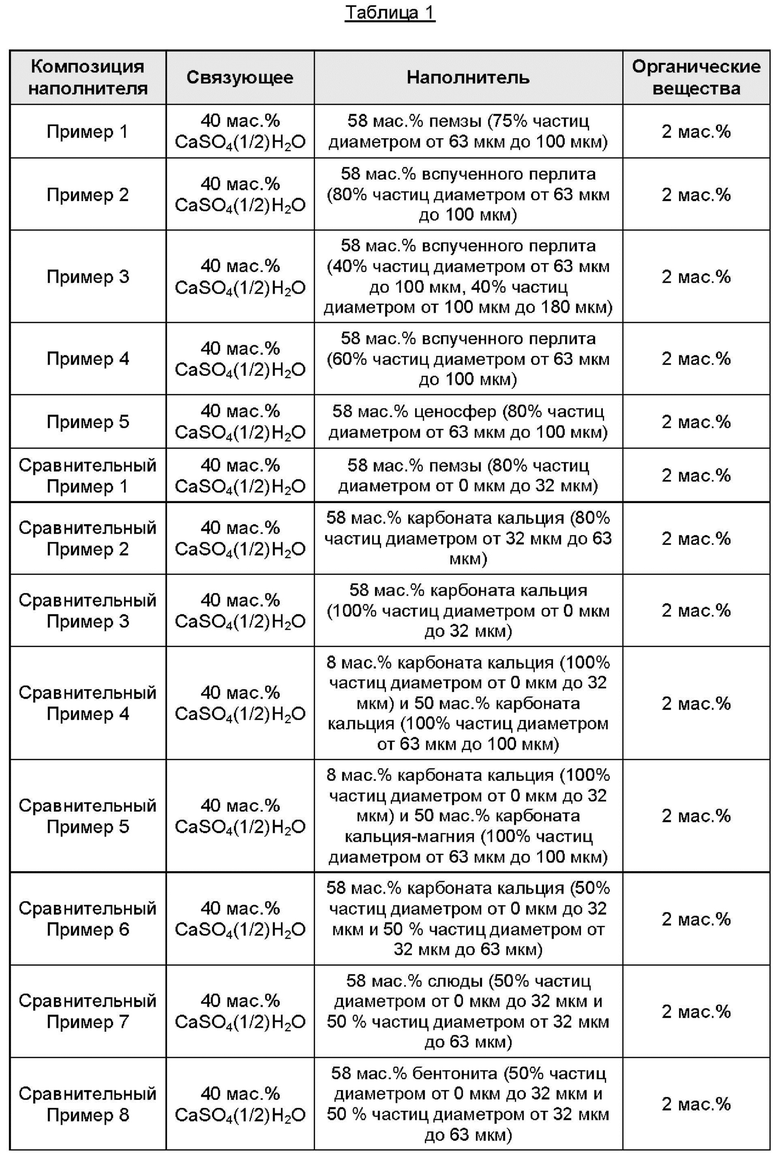

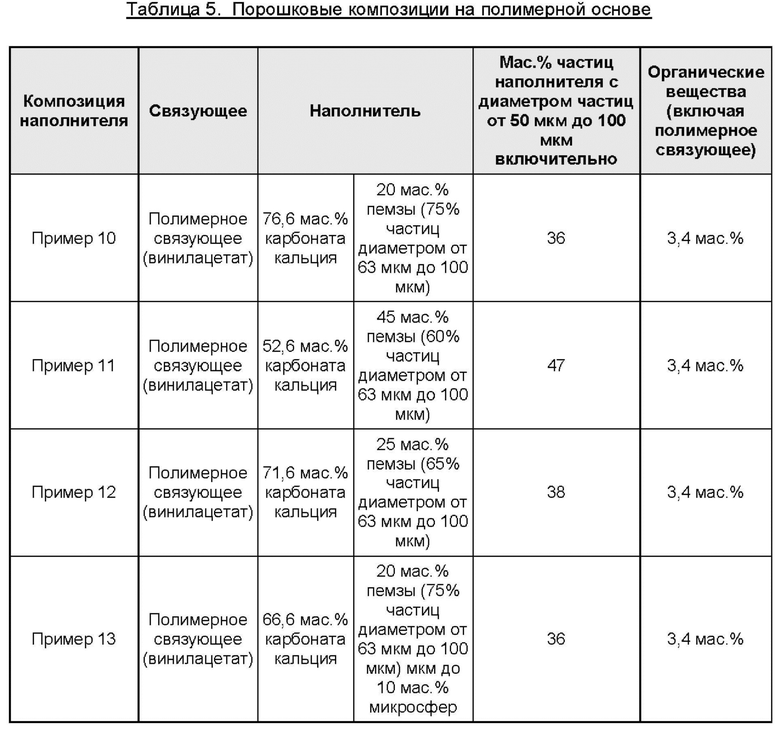

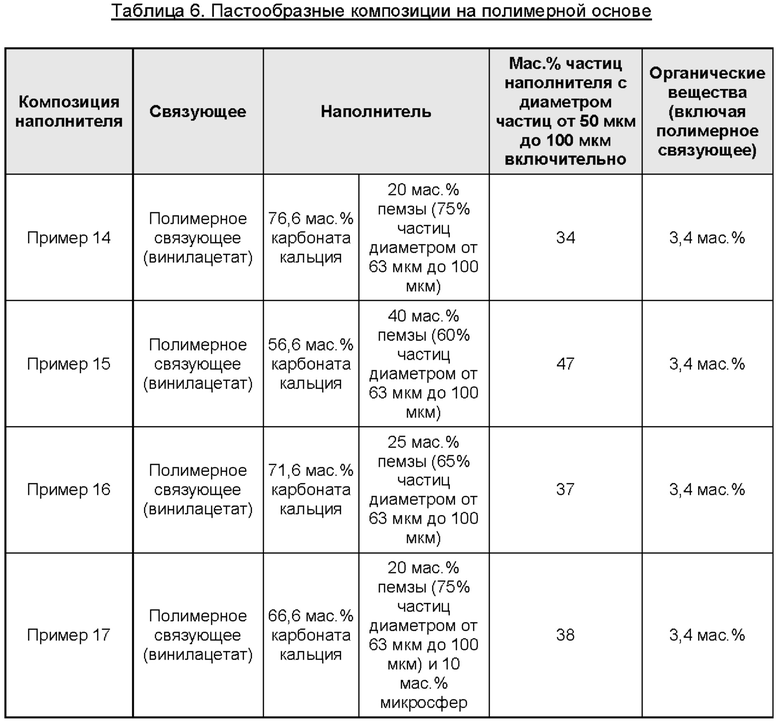

Для поиска улучшенной композиции наполнителя был приготовлен набор различных композиций наполнителя с различным составом. Каждую композиция наполнителя готовили в виде сухого порошка. Полученные композиции наполнителя описаны в Таблице 1 ниже.

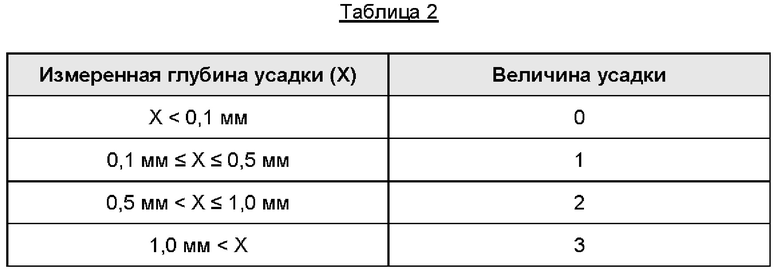

Для исследования усадочных свойств каждой приготовленной композиции наполнителя были установлены гипсокартонные листы 1, 2 толщиной 12,5 м с зазором между ними 5 мм. Подготовленными композициями наполнителя в дальнейшем заполняли зазор между гипсокартонными листами 3, при этом композициям наполнителя давали высохнуть в течение 24 часов. После высыхания наполнитель между гипсокартонными плитами измеряли штангенциркулем для измерения глубины усадки (X) композиции наполнителя внутри наполнителя, как показано на Фиг. 1. Затем измеренная глубина усадки для каждой композиции наполнителя была классифицирована в соответствии с величиной от 0 до 3, как показано ниже в Таблице 2.

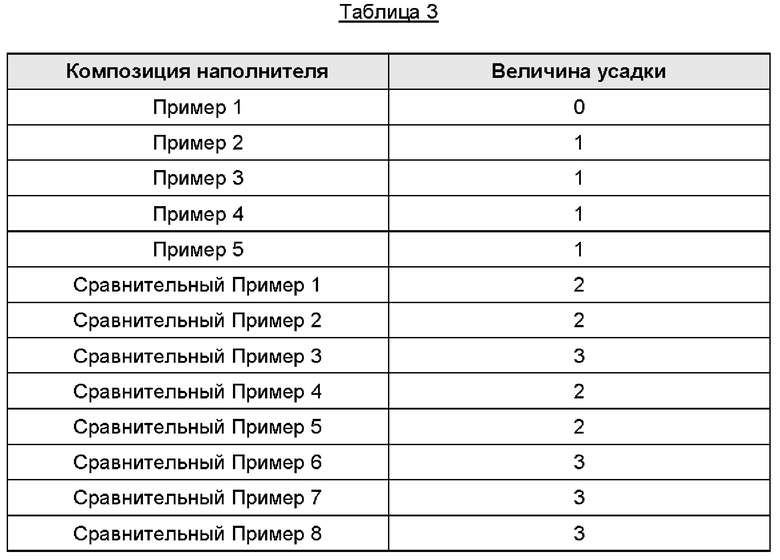

Анализ каждой приготовленной композиции наполнителя дал следующие результаты, показанные в Таблице 3.

Примеры 1-5 демонстрируют улучшенные характеристики по сравнению со Сравнительными Примерами, при этом улучшенные характеристики представляют собой снижение наблюдаемой усадки. Пример 1 показал усадку менее 0,1 мм, а все Примеры с 1 по 5 показали усадку 0,5 мм или меньше. Напротив, все Сравнительные Примеры с 1 по 8 показали усадку более 0,5 мм. Величина усадки более 0,5 мм часто нежелательна, поскольку такие величины усадки могут привести к ухудшению эстетических свойств наполнителя.

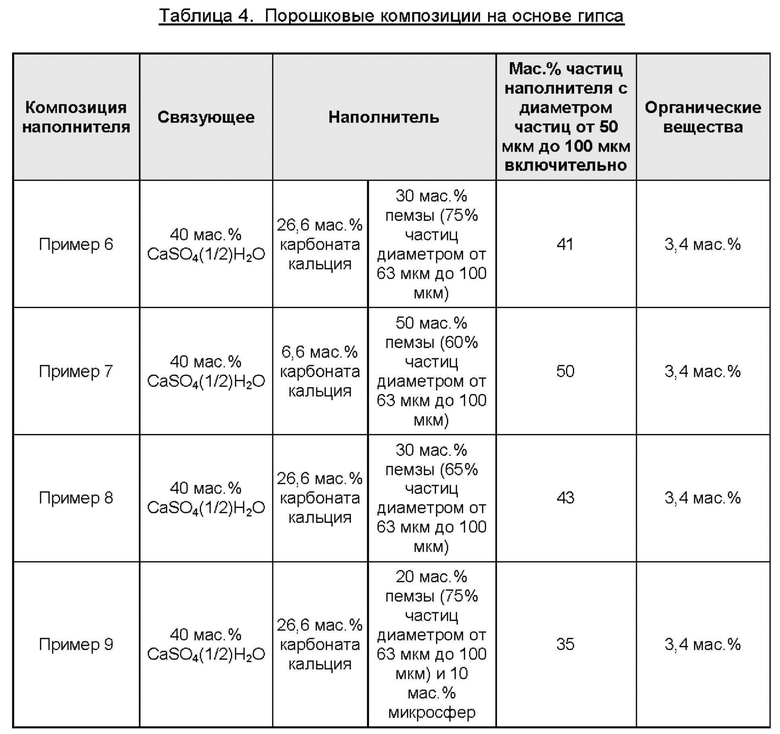

Для исследования количества частиц стеклообразного материала, необходимого для обеспечения требуемой низкой усадки композиции наполнителя, были проведены дополнительные эксперименты. Составы композиций наполнителя, использованные в этих экспериментах, подробно описаны ниже.

В каждом случае массовые проценты измеряли как сухую массу композиции наполнителя. Кроме того, массовый процент частиц наполнителя диаметром от 50 мкм до 100 мкм включительно измеряли с использованием метода мокрого просеивания, хорошо известного специалистам в данной области техники.

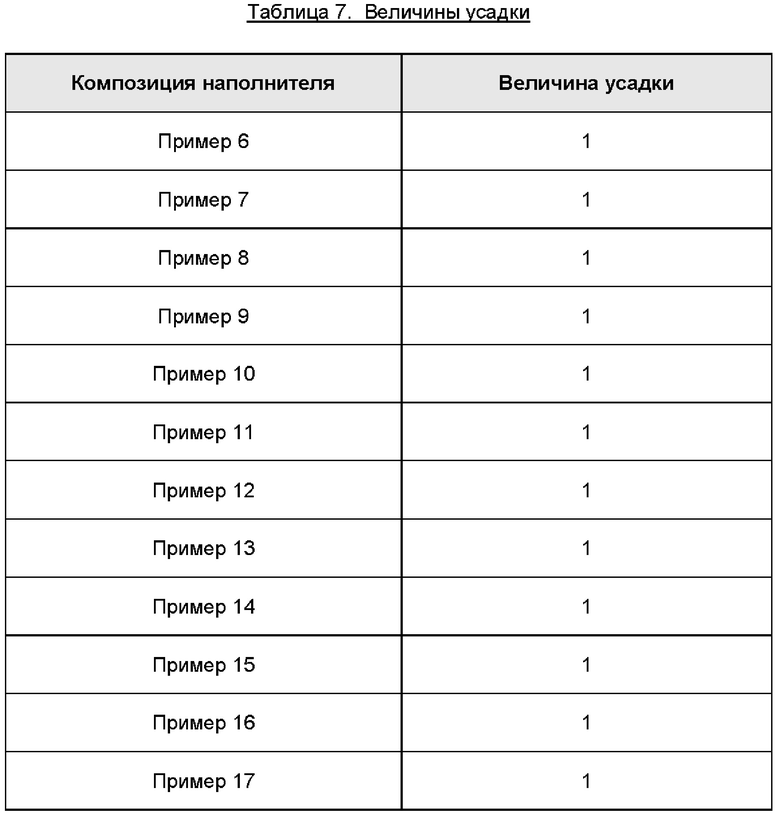

Как и в предыдущем примере, измеренная глубина усадки была определена, как описано ранее в отношении Фиг. 1, и классифицирована, как указано в Таблице 2. Результаты для Примеров с 6 по 17 включены в Таблицу 7 ниже, каждый результат усреднен по пяти отдельным экспериментальным испытаниям и округлен до одного десятичного знака.

Как видно из Таблицы 7, каждый из Примеров с 6 по 17 дает величину усадки, равную 1. Как таковые, все Примеры с 6 по 17 показали измеренную глубину усадки 0,5 мм или меньше. Как указано ранее, желательна измеренная глубина усадки 0,5 мм или меньше.

Экспериментальные данные, представленные в отношении Примеров с 1 по 17, иллюстрируют ряд особенностей. Во-первых, он подтверждает, что частицы ряда различных стеклообразных материалов производят желаемый эффект низкой усадки и что этот эффект не ограничивается одним материалом. Успешные результаты были продемонстрированы при использовании ценосфер, микросфер, пемзы и вспученного перлита.

Кроме того, экспериментальные данные показывают, что включение карбоната кальция в состав композиции наполнителя не оказывает отрицательного влияния на его низкие свойства усадки. Карбонат кальция был успешно включен в композиции наполнителей с низкой усадкой без какого-либо заметного снижения эффективности.

Кроме того, экспериментальные данные показали, что успешные результаты достигаются при различных значениях массового процента частиц наполнителя диаметром от 50 мкм до 100 мкм включительно. Наконец, экспериментальные данные также показали, что для получения желаемой композиции наполнителя с низкой усадкой могут быть использованы различные массовые содержания частиц стеклообразного материала.

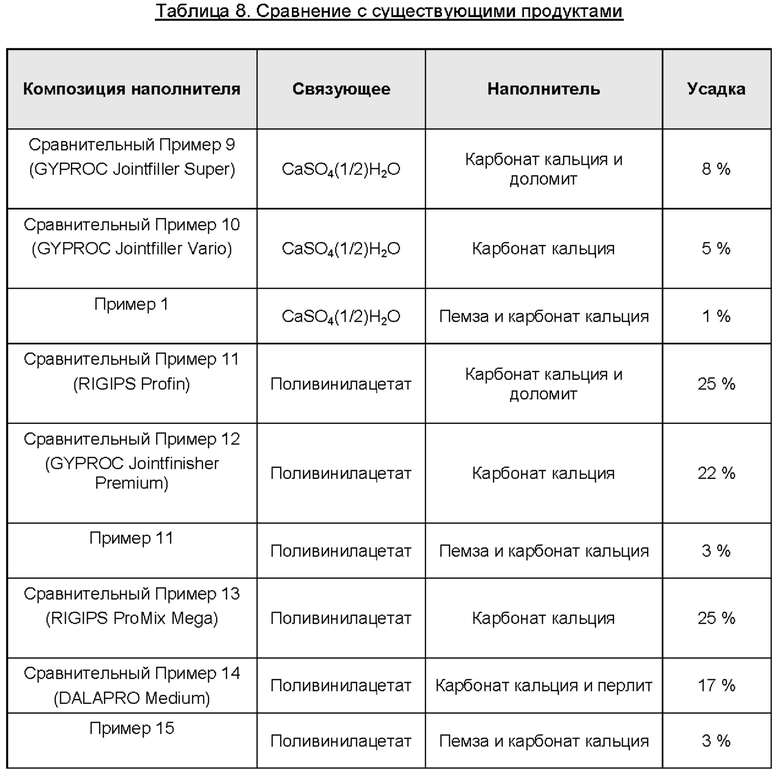

Наконец, были проведены эксперименты, чтобы проиллюстрировать положительный эффект представленных и описанных выше иллюстративных композиций наполнителей в сравнении с композициями наполнителей предшествующего уровня техники. Композиции наполнителей, использованные в этих экспериментах, подробно описаны ниже в Таблице 8.

Для измерения процента усадки была подготовлена подложка из гипсокартона и на поверхность гипсокартона были помещены круглые формы глубиной 3 мм и диаметром 50 мм. Затем для заполнения каждой формы использовали композицию наполнителя, причем композицию наполнителя выравнивали так, чтобы она полностью заполняла форму, образуя плоскую верхнюю поверхность. Таким образом, каждая композиция наполнителя образовывала цилиндр высотой 3 мм и диаметром 50 мм. Каждой композиции наполнителя затем давали высохнуть и затвердеть в течение 24 часов, после чего с помощью лазера измеряли разницу в высоте между верхней поверхностью затвердевшей композиции наполнителя и верхом формы. Затем рассчитывали изменение объема композиции наполнителя до и после отверждения, и это изменение объема выражали в процентах усадки, как это хорошо известно специалистам в данной области техники. Этот метод измерения хорошо известен в данной области техники и имеет установленное стандартное отклонение ±1%.

Как видно из Таблицы 8, каждая из композиций наполнителя, входящих в объем настоящего изобретения, имеет гораздо более низкие величины усадки, чем композиции предшествующего уровня техники, в сравнении с которыми они были измерены. Это снижение величины усадки сохраняется как для композиций, в которых связующим является гипс, так и для композиций, в которых используется поливинилацетатное связующее. Композиции, в которых используется гипсовое связующее, продемонстрировали в целом наименьшую усадку, хотя каждое из связующих согласно настоящему изобретению показало лучшие характеристики усадки, чем любой из продуктов предшествующего уровня техники.

Группа изобретений относится к композиции наполнителя для заполнения зазоров между строительными панелями и ремонта поврежденных участков строительных плит и применению композиции наполнителя при возведении конструкции. Композиция наполнителя включает частицы наполнителя и связующее. При этом частицы наполнителя содержат частицы по меньшей мере одного стеклообразного материала, при этом частицы стеклообразного материала составляют по меньшей мере 10 мас.% от сухой массы композиции наполнителя. Причем по меньшей мере 30 мас.% частиц наполнителя имеют диаметр от 50 мкм до 100 мкм включительно. Техническим результатом является повышение эффективности заполнения зазоров между строительными панелями и ремонта поврежденных участков строительных плит. 2 н. и 13 з.п. ф-лы, 1 ил., 8 табл.

1. Композиция наполнителя для заполнения зазоров между строительными панелями и ремонта поврежденных участков строительных плит, включающая частицы наполнителя и связующее, где частицы наполнителя содержат частицы по меньшей мере одного стеклообразного материала, при этом частицы стеклообразного материала составляют по меньшей мере 10 мас.% от сухой массы композиции наполнителя, и при этом по меньшей мере 30 мас. % частиц наполнителя имеют диаметр от 50 мкм до 100 мкм включительно.

2. Композиция наполнителя по п. 1, отличающаяся тем, что частицы по меньшей мере одного стеклообразного материала содержат частицы пемзы.

3. Композиция наполнителя по п. 2, отличающаяся тем, что частицы пемзы составляют по меньшей мере 10 мас.% от сухой массы композиции наполнителя.

4. Композиция наполнителя по п. 3, отличающаяся тем, что частицы пемзы составляют по меньшей мере 20 мас.% от сухой массы композиции наполнителя.

5. Композиция наполнителя по любому из предшествующих пунктов, отличающаяся тем, что по меньшей мере 95 мас.% частиц наполнителя имеют диаметр менее 200 мкм, предпочтительно менее 125 мкм.

6. Композиция наполнителя по любому из предшествующих пунктов, отличающаяся тем, что связующее содержит гипсовое связующее.

7. Композиция наполнителя по любому из предшествующих пунктов, отличающаяся тем, что связующее содержит полимерное связующее.

8. Композиция наполнителя по любому из предшествующих пунктов, отличающаяся тем, что от 20 мас.% до 80 мас.% включительно композиции наполнителя имеет объемную плотность от 200 г/л до 2000 г/л.

9. Композиция наполнителя по п. 1, отличающаяся тем, что частицы по меньшей мере одного стеклообразного материала содержат частицы вспученного перлита.

10. Композиция наполнителя по п. 9, отличающаяся тем, что частицы вспученного перлита составляют по меньшей мере 10 мас.% от сухой массы композиции наполнителя.

11. Композиция наполнителя по любому из предшествующих пунктов, отличающаяся тем, что частицы наполнителя дополнительно содержат частицы карбоната кальция.

12. Композиция наполнителя по п. 11, отличающаяся тем, что частицы карбоната кальция составляют по меньшей мере 5 мас.% от сухой массы композиции наполнителя.

13. Композиция наполнителя по любому из предшествующих пунктов, отличающаяся тем, что композиция наполнителя дополнительно содержит загуститель.

14. Композиция наполнителя по любому из предшествующих пунктов, отличающаяся тем, что композиция наполнителя дополнительно содержит замедлитель схватывания.

15. Применение композиции наполнителя, описанного в любом из предшествующих пунктов, для заполнения зазоров между строительными панелями при возведении конструкции и ремонта поврежденных участков строительных плит.

| US 4454267 A, 12.06.1984 | |||

| КОМПОЗИЦИЯ ДЛЯ ГЕРМЕТИЗАЦИИ МЕЖПАНЕЛЬНЫХ ШВОВ И ТЕПЛОИЗОЛЯЦИИ СТРОИТЕЛЬНЫХ КОНСТРУКЦИЙ И ТЕПЛОИЗОЛЯЦИОННАЯ СИСТЕМА | 1999 |

|

RU2157351C1 |

| RU 2008110623 A, 27.09.2009 | |||

| US 2018354852 A1, 13.12.2018 | |||

| US 2006048684 A1, 09.03.2006. | |||

Авторы

Даты

2025-02-25—Публикация

2021-05-25—Подача