Область техники, к которой относится изобретение

Настоящее изобретение относится к области арматуры для строительно-монтажных работ. Более конкретно оно относится к раствору, нагнетаемому в каналы для закладки напряженных тросов, и к способу производства этого раствора, а также к способу укладки конструкционного троса, включающего установку канала и нагнетание раствора в этот канал.

Предшествующий уровень техники

Предварительно напряженные тросы обычно состоят из пучка арматуры, как правило, изготовленной из стали, натяжение которой позволяет создавать предварительное напряжение. Арматура располагается в трубчатом канале (обычно сформированном в оболочке), который после натяжения заполняется защитным материалом. Предварительно напряженные тросы могут располагаться внутри (встроены в нагружаемую конструкцию) или снаружи бетона (тросы крепятся к конструкции через единственные точки крепления на своих концах). Во всех случаях последующее напряжение бетона достигается, во-первых, за счет нанесения бетона на конструкцию (например, балку), содержащую канал (например, оболочку) без арматуры. После этого арматуру ввинчивают в этот канал, а затем натягивают. После натяжения арматуры в оболочку вводят цементный раствор для обеспечения долговечности тросов, с одной стороны, в частности, путем защиты их от коррозии, и для передачи усилий на бетон конструкции, в случае предварительного напряжения внутри бетона и связанного с ним, с другой стороны.

Цементный раствор обычно состоит из смеси на основе цемента и воды, при этом данная смесь достаточно жидкая, чтобы заполнить канал и покрыть пучок арматурных стержней, не оставляя промежутков. Цемент представляет собой гидравлическое вяжущее, то есть вяжущее, которое способно схватываться в воде. Обычный цемент представляет собой очень мелкий порошок, при смешивании с водой образующий пасту, которая со временем схватывается и постепенно затвердевает. Известным примером обычного цемента является портландцемент. Цемент затвердевает за счет гидратации некоторых минеральных соединений. Базовый состав современных цементов представляет собой смесь силикатов и алюминатов кальция, полученную в результате соединения извести (CaO) с кремнеземом (SiO2), глиноземом (Al2O3) и оксидом железа (Fe2O3). Необходимую известь добывают из известняковых пород; глинозем, кремнезем и окись железа получают из глин. Эти вещества встречаются в природе в виде известняка, глины или мергеля и содержат, помимо уже упомянутых оксидов, другие оксиды и, в частности, монооксид железа Fe2O2. Водно-цементную суспензию, то есть смесь на основе цемента и воды, всегда перемешивают для улучшения текучести и замедления схватывания; эту смесь называют цементным раствором.

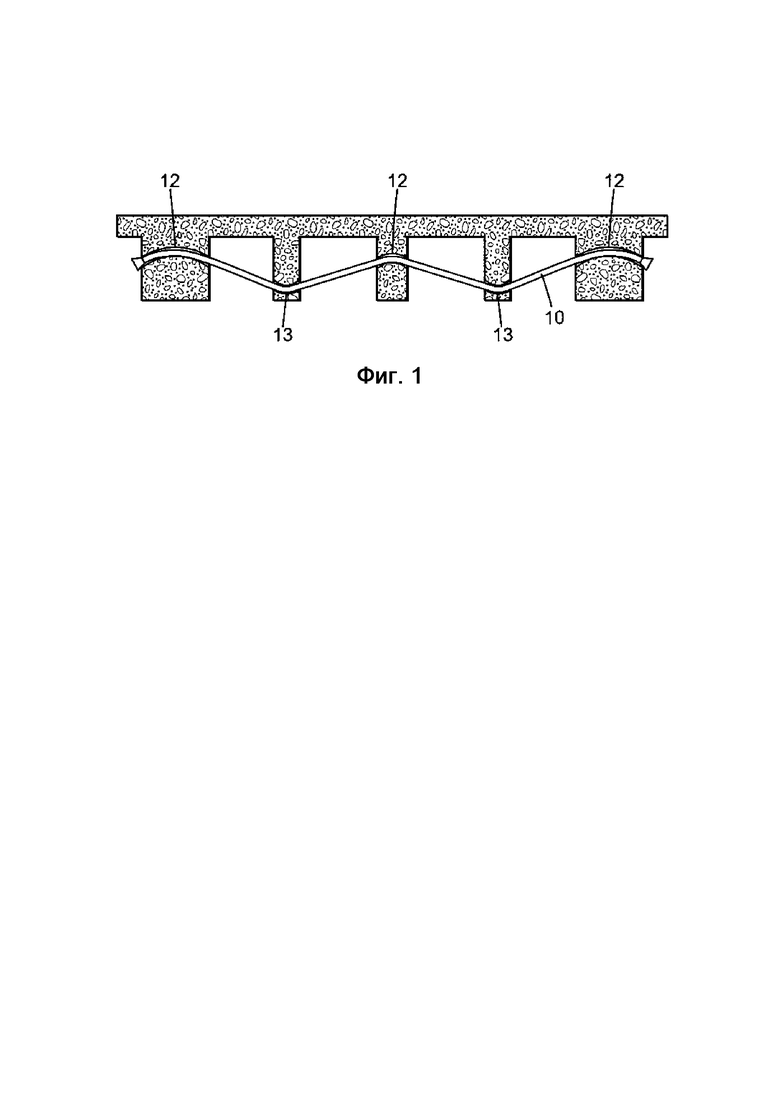

Наблюдения за работами показывают, что коррозия тросов с последующим натяжением может возникать (возможно, преждевременно) в местах возможного разрушения раствора (из-за наличия карманов или пузырей, заполненных воздухом и/или водным раствором), при этом местонахождение этих повреждений зависит, в частности, от прокладки предварительно напряженных тросов. Например, как показано на фиг. 1, предварительно напряженные тросы 10 часто имеют синусоидальную траекторию с верхними точками 12 и нижними точками 13, при этом усилие предварительного напряжения, создаваемое тросом 10, направлено вниз вблизи верхних точек, и наоборот. В этих верхних точках 12 можно наблюдать отсутствие цементного раствора, контактирующего с пучком арматурных стержней 10, и присутствие воздуха и/или водного раствора или же частиц, менее плотных, чем цемент, что, возможно, способствует коррозии арматуры. В случае цементных суспензий такое отсутствие цементного раствора происходит из-за недостаточной стабильности цементного раствора или заполнения дефектов в процессе нагнетания. Недостаточная стабильность цементного раствора проявляется в виде явления расслаивания цементного раствора в канале путем осаждения (твердый осадок) или фильтрации (вода, поднимающаяся вдоль арматуры), что впоследствии может привести к явлению просачивания воды на поверхность. Чтобы избежать этого, нагнетание цементного раствора в канал должно производиться без подачи воздуха или его захвата в канале, особенно в верхних точках или за арматурой. Кроме того, раствор после затвердевания должен быть химически стабильным и обеспечивать защиту стали, из которой состоят тросы, в течение всего срока службы. Более того, для возможности нагнетания цементный раствор должен быть достаточно жидким, чтобы его можно было перекачивать и направлять в шланги и каналы, и должен сохранять стабильность и однородность до и после схватывания. Поэтому просачивание воды необходимо контролировать.

Текучесть цементного раствора является критическим моментом, которым трудно управлять из-за нестабильности в производстве цемента, изменений климата во время операций нагнетания, давления, оказываемого в процессе применения, кинематики продвижения цементного раствора в канале, фильтрации через арматуру и т.д.

Более конкретно, жидкий раствор представляет собой суспензию частиц цемента, диспергированных в большом объеме воды, содержащей вспомогательные вещества, роль которых в целом заключается в разжижении и замедлении схватывания смеси. Цемент схватывается благодаря явлению гидратации, при котором вода является основным реагентом, запускающим процесс кристаллизации. В цементном растворе всегда присутствует избыток воды. Как правило, цементные растворы готовят так, чтобы массовое отношение воды к цементу составляло примерно от 0,34 до 0,40, тогда как доля воды, необходимой для гидратации частиц цемента, составляет лишь приблизительно 0,17. В случае устойчивой суспензии избыток воды переходит в микропоры, которые распределяются в отвержденном материале по мере его схватывания. В противном случае происходит расслаивание, вызванное фильтрацией и/или осаждением, что приводит к подъему воды к верхним точкам перед схватыванием, а иногда подъему частиц веществ, обладающих меньшей плотностью по сравнению с цементом. Если это происходит, данные частицы образуют в верхних точках прокладки тросов скопления не затвердевающей «белой пасты», химические свойства которой отличаются от свойств затвердевшего цементного раствора. Это явление может сочетаться с наличием воздушных и водяных карманов в верхних точках при неправильном осуществлении нагнетания. Именно в тех областях, в которых нагнетание прошло неудачно, потенциально можно наблюдать преждевременный обрыв тросов, вызванный коррозией стали в арматуре. В частности, относительно большой объем воды, хотя она и необходима для химической реакции гидратации, приводит к недостаткам, такие как просачивание воды или накопление белой пасты.

Например, согласно патенту EP0875636A1, известно решение, направленное на устранение проблем, связанных с плохим нагнетанием, за счет добавления аэрационных отверстий в верхние точки троса, которые позволяют удалить из канала воздух и воду, которые могут контактировать с арматурой. Однако это решение не является удовлетворительным, поскольку сброс через аэрационное отверстие требует нескольких последовательных этапов повторного нагнетания цементного раствора в канал. Поэтому реализация этого решения сложна и занимает много времени.

Другие известные решения заключаются в замене цементной суспензии каким-либо ее заменителем, например, таким как антикоррозионные гели, нефтяные парафины или органические смолы. Такие заменители имеют множество недостатков, например, таких как отсутствие связи между закачанным продуктом и предварительно напряженной арматурой, или, в случае парафинов, применение при высокой температуре, в частности, для того, чтобы попасть в диапазон температур, который выше температуры плавления используемого заменителя и, таким образом, получить жидкость с низкой вязкостью и, следовательно, пригодную для нагнетания. Кроме того, осуществление такой операции в условиях повышенной температуры вызывает усадку (или стягивание) продукта при охлаждении.

Альтернативное решение состоит в замене цементного раствора раствором другого состава. Например, в документе FR2623492A1 раскрыт цементный раствор, включающий минеральный заполнитель, например, такой как песок.

Может быть также предусмотрен минеральный материал. Этот тип материала устойчив в жидкой форме и для него требуется небольшое количество воды по сравнению с цементным раствором, предназначенным для нагнетания. Он включает в себя продукты поли(силико-оксо-алюминатного) типа, обычно называемые геополимерами. Поскольку в геополимерном растворе отсутствует цемент, реакция гидратации в смеси не препятствует схватыванию и затвердеванию раствора. Таким образом, удается избежать сложностей, вызванных наличием в растворе большого объема воды. Этот тип материала описан, например, в документе FR2949227A1. Геополимерный раствор, раскрытый в этом документе, обладает реологическими и прочностными характеристиками, определенными спецификацией, в которой указано, что через 28 дней после изготовления прочность на сжатие раствора должна превышать 30 МПа. Однако данный материал не соответствует общепринятым критериям текучести, необходимым для нагнетания раствора. Эту текучесть обычно измеряют в соответствии со стандартизированным тестом, описанным в европейском стандарте NF EN 445, в отношении времени истечения через воронку Марша с отверстием диаметром 10 мм, которое теоретически должно быть меньше или равно 25 секундам через 5 часов после замешивания раствора (эквивалентно вязкости 0,5 Па⋅с).

Кроме того, раствор должен поддаваться нагнетанию в канал, предназначенный для размещения в нем натянутой арматуры. В документе FR2713690A1 раскрыт способ нагнетания раствора. Однако этот способ специально разработан для цементной суспензи и, следовательно, не может быть использован для геополимерного раствора.

Поэтому раствор, предложенный в настоящем изобретении, предназначен для решения проблем, возникающих при схватывании, с которыми сталкиваются при использовании известных растворов, будь то цементный раствор или геополимерный раствор. Таким образом, раствор, раскрытый в настоящем изобретении, предназначен, в частности, для решения проблем, которые приводят как к присутствию воды в цементном растворе, так и к недостаточной текучести существующих геополимерных растворов.

Краткое описание изобретения

В изобретении предложен геополимерный раствор для защиты предварительно напряженной арматуры, при этом данный геополимерный раствор включает метакаолин, золу-унос и активаторную смесь, при этом активаторная смесь содержит гидроксид натрия и силикат натрия, где молярное отношение Na2O:SiO2 в силикате натрия составляет от 0,40 до 0,70. В частности, молярное отношение Na2O:SiO2 в силикате натрия составляет от 0,51 до 0,60.

Кроме того, в геополимерном растворе массовое содержание воды в силикате натрия может составлять от 52,1% до 72,1%, а массовое содержание воды в активаторной смеси может составлять менее 65%.

Кроме того, в геополимерном растворе массовое содержание воды в активаторной смеси может составлять от 40% до 65%. В частности, массовое содержание воды составляет от 56% до 63%.

В геополимерном растворе массовое соотношение метакаолин:зола-унос:щелочной раствор силиката:гидроксид натрия может составлять 1:1:2÷3:0,15÷0,35.

Кроме того, в геополимерном растворе массовое соотношение метакаолин:зола-унос:щелочной раствор силиката:гидроксид натрия может составлять 1:1:2,4÷2,6:0,19÷0,23.

Кроме того, рН геополимерного раствора может составлять от 13 до 14.

Кроме того, геополимерный раствор может демонстрировать просачивание на поверхность реакционно-водного раствора в количестве менее чем 0,5% от общей массы раствора.

В случае геополимерного раствора удельная площадь поверхности, определенная методом БЭТ (теория Брунауэра-Эммета-Теллера), метакаолина самого по себе или смеси, содержащей метакаолин и золу-унос, может быть больше или равна 25 м2/г, а предпочтительно больше или равна 30 м2/г.

В изобретении также предоставлен способ производства геополимерного раствора, при этом данный геополимерный раствор содержит метакаолин, золу-унос и активаторную смесь, при этом активаторная смесь содержит гидроксид натрия и силикат натрия, при молярном отношении Na2O:SiO2 в силикате натрия, составляющем от 0,40 до 0,70, причем способ производства включает в себя стадию активации, на которой метакаолин и золу-унос активируют при помощи активаторной смеси для достижения полимеризации заполнителя.

Кроме того, способ производства может включать в себя предварительную стадию гомогенизации метакаолина и золы-уноса.

Кроме того, способ производства может включать в себя стадию замешивания, на которой активаторную смесь перемешивают с метакаолином и золой-уносом.

В одном из вариантов осуществления способа производства воду прибавляют в начале стадии замешивания, при этом количество добавляемой воды составляет от 1% до 4% от массы геополимерного раствора. Прибавляемая вода необходима только для улучшения текучести геополимерного раствора. Это связано с тем, что на стадии полимеризации вода не требуется, что сводит к минимуму ее использование. По отношению к количествам метакаолина, золы-уноса и активаторной смеси, которые необходимы для производства раствора, вода, таким образом, представляет собой незначительное количество, что позволяет избежать рисков, связанных с качеством и устойчивостью при схватывании раствора.

В одном из вариантов осуществления способа производства, на предшествующей стадии измельчения, метакаолин отдельно или смесь, включающую метакаолин и золу-унос, измельчают для получения удельной площади поверхности по методу БЭТ, которая больше или равна 25 м2/г, а предпочтительно больше или равна 30 м2/г.

Кроме того, в изобретении предложен способ установки конструкционного троса, включающий в себя следующие стадии:

монтаж канала, содержащего хотя бы одну арматуру,

натяжение арматуры,

нагнетание геополимерного раствора в канал, в котором геополимерный раствор включает метакаолин, золу-унос и активаторную смесь, при этом активаторная смесь содержит гидроксид натрия и силикат натрия, где молярное отношение Na2O:SiO2 в силикате натрия составляет от 0,40 до 0,70.

Кроме того, способ установки может включать в себя, перед нагнетанием геополимерного раствора в канал, стадию замешивания геополимерного раствора в течение от 2 до 5 минут с энергией примерно 9 кДж/л с достижением в результате эквивалентной текучести через воронку Марша с отверстием диаметром 10 мм в течение от 25 секунд до 35 секунд.

Кроме того, способ установки может включать в себя, в процессе нагнетания геополимерного раствора в канал, использование шланга, при этом внутренний диаметр шланга составляет больше 25 мм, а длина ограничена 100 м.

В одном из вариантов способа установки раствор закачивают в процессе нагнетания, при этом скорость потока закачиваемого раствора составляет от 0,5 м3/ч до 1,5 м3/ч.

Следует отметить, что ни для способа производства геополимерного раствора, ни для способа установки не требуется стадия нагревания компонентов геополимерного раствора или самого раствора. Данные способы можно осуществлять при температуре окружающей среды, в отличие от закачивания нефтяного парафина, в котором требуется нагревание воска до температуры выше температуры его плавления. В результате явление втягивания геополимерного воска после закачивания несущественно или вообще отсутствует.

Краткое описание чертежей

Другие признаки, подробности и преимущества изобретения станут очевидными из приведенного ниже описания и из анализа прилагаемых чертежей, на которых:

фиг. 1 представляет собой принципиальную схему, иллюстрирующую пример предварительно напряженного троса.

Описание вариантов осуществления

Геополимерный раствор, согласно изобретению, представляет собой минеральное вещество в устойчивой жидкой форме, в состав которой не входит, или входит в крайнем малом количестве свободная вода. Более конкретно, данный раствор включает продукт типа поли(силико-оксо-алюмината), или (-Si-O-Al-O)n (в котором n представляет степень полимеризации). Данный геополимерный раствор особенно предпочтителен для защиты предварительно напряженных тросов в канале, в котором они находятся. Это связано с тем, что данный раствор гарантирует лучшее заполнение канала и лучшее покрытие арматуры, не оказывая в то же время неблагоприятного воздействия на предварительно напряженную арматуру.

Геополимерный раствор содержит, в основном, порошки, называемые компонентами заполнителя, и жидкую смесь активаторов. Компонентами заполнителя являются метакаолин и зола-унос.

Метакаолин называют также кальцинированным каолином. Метакаолин представляет собой дегидроксилированный алюмосиликат общего состава Al2O3,2Si2O2. Метакаолин является, например, порошкообразным продуктом, продаваемым под торговым названием Argical 1200®, состав которого подробно представлен в следующей таблице.

Таблица 1

В приведенной выше таблице 1 описан химический состав метакаолина под торговым названием Argical 1200®.

Используемый метакаолин тонко измельчают. Более конкретно, удельная площадь поверхности метакаолина, измеренная методом БЭТ, превышает 15 м2/г. Предпочтительно, удельная площадь поверхности, измеренная методом БЭТ, превышает 25 м2/г. Например, удельная площадь поверхности метакаолина, измеренная методом БЭТ, превышает 30 м2/г. Метакаолин позволяет получить значительно более однородный раствор, чем при использовании обычного цемента, за счет ограничения отложения минеральных солей на поверхности цемента (также называемого «выцветание»). Кроме того, тонкость помола метакаолина позволяет повысить механическую прочность при сжатии и снизить вязкость получаемого геополимерного раствора. Более конкретно, среди компонентов наполнителя увеличение доли метакаолина по отношению к доле золы-уноса повышает механическую прочность и вязкость раствора. Поскольку частицы метакаолина имеют вытянутую и неправильную форму, тогда как частицы золы-уноса имеют сферическую форму, измельчение метакаолина улучшает его свойства укладки с золой-уносом, тем самым увеличивая долю метакаолина среди компонентов наполнителя. Кроме того, метакаолин представляет собой компонент, для добычи которого требуется меньше энергии по сравнению с обычным цементом, что делает производство геополимерного раствора выгодным с экологической точки зрения. Это связано с тем, что метакаолин производят прокаливанием каолинита (природной глины), которое можно проводить при более низкой температуре (от 600°C до 800°C) по сравнению с производством цемента, для которого требуется химическое взаимодействие глины и известняка при очень высокой температуре (примерно 1450°С).

Зола-унос представляет собой золу-унос класса F. Более конкретно, зола-унос образуется в результате сгорания угольной пыли в котлах теплоэлектростанций, где ее собирают на электрофильтрах. Например, используемую золу-унос продают под торговым названием Silicoline®. Зола-унос позволяет значительно упростить манипуляции с раствором и улучшить его механические характеристики в долгосрочной перспективе.

Используемая зола-унос может быть тонко измельчена. В этом случае удельная площадь поверхности золы-уноса по методу БЭТ составляет более 15 м2/г. Предпочтительно, удельная площадь поверхности по методу БЭТ составляет более 25 м2/г. Например, удельная площадь поверхности золы-уноса по методу БЭТ составляет более 30 м2/г. Степень тонкости помола золы-уноса позволяет повысить механическую прочность при сжатии получаемого геополимерного раствора.

Активаторная смесь содержит гидроксид натрия, силикат натрия и воду. Активаторная смесь позволяет инициировать химические реакции за счет разрыва химических связей как в метакаолине, так и в золе-уносе с получением аморфного геля, а затем запустить реакцию полимеризации и подвергнуть заполнитель полимеризации с получением геополимера, имеющего трехмерную структуру со связями Si-O-Al.

Силикат натрия представляет собой щелочной раствор силиката. Более конкретно, силикат натрия характеризуется молярным отношением Na2O:SiO2 в диапазоне от 0,40 до 0,70. Например, молярное отношение предпочтительно составляет от 0,51 до 0,60. Например, молярное отношение составляет от 0,55 до 0,59. Согласно другому примеру, молярное отношение составляет 0,57. Кроме того, силикат натрия характеризуется массовым содержанием воды в диапазоне от 52,1% до 72,1%. Например, силикат натрия содержит воду в количестве 62,1% от его собственной массы.

Изначально гидроксид натрия находится в форме гранул гидроксида натрия. Гранулы гидроксида натрия вводят в раствор силиката натрия при массовом соотношении гидроксид натрия: силикат натрия, составляющем 8,53:100. Например, 85,3 г гидроксида натрия вводят в 100 г раствора силиката натрия. Основная природа гидроксида натрия позволяет повысить pH геополимерного раствора, усиливая, таким образом, защиту арматуры от коррозии. Например, pH раствора составляет от 13 до 14. Согласно другому примеру, pH геополимерного раствора составляет от 13,3 до 13,5. Согласно предпочтительному примеру, рН геополимерного раствора составляет примерно 13,4. Соответственно, если от раствора требуется продемонстрировать очень ограниченное явление просачивания, вследствие незначительного количества добавляемой воды, водный раствор для просачивания должен иметь основное значение pH, находящееся в указанных выше диапазонах. Поэтому вода после просачивания не вызывает коррозию арматуры. В частности, раствор может демонстрировать просачивание водного раствора на поверхность в количестве менее 0,5% от общей массы раствора.

Кроме того, применение гидроксида натрия позволяет достичь надлежащего молярного отношения Na/Si или Na/Al, способствуя, таким образом, получению геополимерного раствор с химическим составом, который соответствует требуемым критериям.

Кроме того, активаторная смесь содержит воду. Под водой здесь понимают добавляемую воду, а также воду, которая входит в состав раствора силиката натрия. Следовательно, описанная здесь вода не является водой, входящей в состав силиката натрия, и поэтому исключена из упомянутого выше диапазона массового содержания воды в силикате натрия, составляющего от 52,1% до 72,1%. Добавленная вода составляет менее 4% от общей массы геополимерного раствора. Под «общей массой геополимерного раствора» понимают массу раствора, включающего метакаолин, золу-унос, гидроксид натрия, силикат натрия и добавленную воду. Например, добавленная вода составляет от 1% до 4% от общей массы геополимерного раствора. Согласно другому примеру, добавленная вода составляет от 1% до 2% от общей массы геополимерного раствора, а предпочтительно, 1,86%. Согласно еще одному примеру, добавленная вода составляет от 3% до 4% от общей массы геополимерного раствора, а предпочтительно 3,64%. Это количество является незначительным относительно общей массы геополимерного раствора.

Иными словами, массовое содержание воды в активаторной смеси составляет менее 65%. В этом случае в массовом содержании воды учитывают воду, находящуюся в силикате натрия как таковом, и воду, добавленную к силикату натрия и к гидроксиду натрия. Следовательно, массовое содержание в этом случае представляет собой соотношение массы воды, находящейся в силикате натрия, и добавленной воды, к общей массе воды в активаторной смеси (то есть в силикате натрия, гидроксиде натрия и добавленной воде). Например, массовое содержание воды в активаторной смеси составляет от 40% до 65%, например, от 56% до 63%. Например, массовое содержание воды в активаторной смеси составляет от 58% до 59%. Согласно другому примеру, массовое содержание воды в активаторной смеси составляет от 59% до 60%.

Предпочтительно, добавление воды к активаторной смеси позволяет повысить текучесть геополимерного раствора, понижая механическую прочность после схватывания и затвердевания лишь до определенной степени, при этом указанная механическая прочность по-прежнему удовлетворяет критерию, согласно которому прочность при сжатии раствора должна превышать 30 МПа по истечении 28 дней.

Преимущество геополимерного раствора, согласно изобретению, состоит в том, что он вызывает крайне ограниченное просачивание воды на поверхность и приводит к большей гомогенности раствора, при условии малого содержания включенной воды. Кроме того, это малое содержание воды приводит к отсутствию фильтрации в пучках арматуры, составляющей трос. Еще одним следствием малого содержания добавленной воды является значительно меньшая пористость геополимерного раствора по сравнению с пористостью цементного раствора уровня техники. Например, указанная здесь пористость геополимерного раствора в шесть раз меньше пористости цементного раствора. Кроме того, облегчается кинетическое продвижение нагнетания геополимерного раствора в канал, и раствор легче покрывает арматуру, чем обычный цементный раствор, что предотвращает появление скрытых воздушных карманов (или пузырей).

Геополимерный раствор производят с использованием описанного ниже способа, включающего некоторые варианты.

На первой стадии метакаолин и золу-унос гомогенизируют в механической мешалке.

В качестве альтернативы, предварительно метакаолин отдельно (то есть без золы-уноса) измельчают для получения удельной площади поверхности, измеренной методом БЭТ, которая больше или равна 25 м2/г, а предпочтительно больше или равна 30 м2/г. Например, метакаолин измельчают при помощи мельницы. Используемая мельница может представлять собой кольцевую мельницу или шаровую мельницу. Согласно другому варианту, компоненты наполнителя (то есть и метакаолин и золу-унос) измельчают для получения удельной площади поверхности, измеренной методом БЭТ, которая больше или равна 25 м2/г, а предпочтительно больше или равна 30 м2/г.

Например, в случае шаровой мельницы метакаолин массой 5 кг вносят в мельницу и измельчают в течение 12 ч при скорости 39 об/мин. В качестве функции от времени измельчения получают разные значения удельной площади поверхности метакаолина по БЭТ, некоторые примеры которых представлены в следующей таблице 2.

Таблица 2

Приведенная выше таблица 2 иллюстрирует измельчение 5 кг метакаолина в шаровой мельнице при скорости 39 об/мин.

Затем получают раствор силиката натрия, содержащий гранулы гидроксида натрия. Например, в раствор силиката натрия массой 1000 г вводят 85,4 г гидроксида натрия. Смесь перемешивают до полного растворения гранул гидроксида натрия.

После этого на стадии замешивания активаторную смесь перемешивают с метакаолином и золой-уносом. Эта стадия позволяет осуществить полимеризацию наполнителя и, следовательно, полимерного раствора.

Более конкретно, смесь метакаолина и золы-уноса вводят в раствор активатора. Затем заполнитель перемешивают в степени достаточной, чтобы обеспечить дефлокуляцию смеси (получить однородную смесь без комков).

После этого к заполнителю прибавляют воду. Добавление воды позволяет разжижить смесь, чтобы получить геополимерный раствор, имеющий текучесть через воронку Марша (с отверстием диаметром 10 мм) в течение от 25 до 35 секунд, например, за 30 секунд.

В качестве альтернативы, воду прибавляют до перемешивания заполнителя. Согласно еще одному варианту воду прибавляют в процессе перемешивания. В принципе, момент времени, в который происходит добавление воды на стадии смешивания, не влияет на свойства с точки зрения реологических свойств и механической прочности геополимерного раствора. В частности, нужно понимать, что добавленная вода не способствует полимеризации заполнителя. Иными словами, вода не является реакционноспособным компонентом на стадии полимеризации. Поэтому добавление воды к смеси не зависит от полимеризации.

В качестве альтернативы, после этого заполнитель выдерживают в течение 90 секунд.

Затем заполнитель перемешивают в течение 60 секунд, например, при скорости 630 об/мин.

В качестве примера полученный геополимерный раствор имеет характеристики, указанные в следующей таблице 3.

Таблица 3

В приведенной выше таблице 3 представлены примеры состава геополимерного раствора.

Следовательно, геополимерный раствор имеет соотношение метакаолин:зола-унос:щелочной раствор силиката натрия:гидроксид натрия, равное 1:1:2÷3:0,15÷0,35. Например, массовое соотношение составляет 1:1:2,4÷2,6:0,19÷0,23. Предпочтительно, как показано в примерах состава в таблице 3, массовое соотношение составляет 1:1:2,489:0,212.

Для полученного геополимерного раствора были проведены измерения реологических характеристик и испытания на механическую прочность в соответствии с методами испытаний стандарта NF EN 445. Результаты представлены в следующей таблице 4.

Таблица 4

В приведенной выше таблице 4 представлены результаты измерений прочности на сжатие и вязкости.

Далее будет описан способ установки конструкционного троса. Способ установки включает в себя, в основном, монтаж канала, содержащего как минимум одну арматуру, и натяжение арматуры, а затем нагнетание геополимерного раствора в этот канал.

После приготовления геополимерного раствора в соответствии с описанным выше способом производства, геополимерный раствор замешивают для получения достаточной текучести, измеряемой при помощи воронки Марша в соответствии со стандартом NF EN 445, в течение от 25 до 45 секунд. Например, геополимерный раствор замешивают в течение от 2 до 5 минут (например, 4 минуты) с энергией приблизительно 9 кДж/л. Замешивание производят, например, с помощью турбинной мешалки с рассеиванием в смеси энергии приблизительно 9 кДж/л. Это замешивание является важной стадией в процессе нагнетания, поскольку она позволяет также повысить текучесть, иными словами, сократить время истечения, определенное при помощи воронки Марша. В частности, перед турбосмешиванием время истечения геополимерной смеси составляет больше 50 секунд, тогда как описанное выше турбосмешивание позволяет уменьшить его до значений в диапазоне от 25 до 45 секунд (значений вязкости от 0,5 до 0,9 Па.с). Данные значения времени истечения могут оставаться выше обычных критериев стандарта NF EN 445 (время меньше или равно 25 секундам), не препятствуя нагнетанию раствора.

После этого геополимерный раствор нагнетают в канал через шланг. Внутренний диаметр этого шланга составляет, например, больше 25 мм. Предпочтительно, внутренний диаметр шланга превышает 35 мм. Кроме того, длина шланга, например, ограничена 100 м. Нагнетание геополимерного раствора осуществляют, например, при помощи насоса (с номинальным давление 25 бар) при скорости нагнетаемого потока в диапазоне от 0,5 м3/ч и 1,5 м3/ч.

Благодаря этому процессу установки геополимерный раствор сохраняет стабильность (то есть однородность вследствие отсутствия расслоения). В частности, вокруг троса и через арматуру, из которой состоит трос, не наблюдается просачивания воды. По сравнению с цементным раствором, это позволяет избежать рисков, связанных с плохой реакцией гидратации и, в частности, с получением нестабильного раствора. После схватывания и затвердевания геополимерного раствора, полости или пузырьки могут содержать вновь появившиеся водные растворы с pH от 13 до 13,5, которые составляют менее 0,5% массы раствора. Состав этих растворов содержит основные химические элементы из различных компонентов (ионы натрия Na+, сульфат SO42-, силикат H2SiO42- и алюминаты Al(OH)4-), которые не представляют опасности с точки зрения защиты арматуры от коррозии. Кроме того, остаточный объем воздуха в канале в шесть раз меньше такового в традиционном цементном растворе. Также было замечено, что, когда канал, в который нагнетают геополимерный раствор, наклонен, геополимерный раствор продвигается фронтом, который лишь немного смещен между верхней и нижней частями канала.

Изобретение относится к области арматуры для строительно-монтажных работ. Изобретение содержит геополимерный раствор для защиты предварительно напряженной арматуры, способ производства геополимерного раствора и способ установки конструкционного троса. При этом геополимерный раствор содержит метакаолин, золу-унос и активаторную смесь. Активаторная смесь содержит гидроксид натрия и силикат натрия. Молярное отношение Na2O:SiO2 в силикате натрия составляет от 0,40 до 0,70. Удельная площадь поверхности метакаолина, определенная методом БЭТ, больше или равна 25 м2/г. Способ производства геополимерного раствора включает стадию активации, на которой метакаолин и золу-унос активируют действием активаторной смеси для осуществления полимеризации заполнителя. Способ установки конструкционного троса включает следующие стадии: установка канала, содержащего по меньшей мере одну арматурную конструкцию; натяжение арматуры; нагнетание геополимерного раствора в канал. Технический результат - создание раствора, предназначенного для решения проблем, возникающих при схватывании цементного или геополимерного раствора. 3 н. и 13 з.п. ф-лы, 4 табл., 3 пр., 1 ил.

1. Геополимерный раствор для защиты предварительно напряженной арматуры, содержащий метакаолин, золу-унос и активаторную смесь, содержащую гидроксид натрия и силикат натрия, причем молярное отношение Na2O:SiO2 в силикате натрия составляет от 0,40 до 0,70 и удельная площадь поверхности метакаолина, определенная методом БЭТ, больше или равна 25 м2/г.

2. Геополимерный раствор по п. 1, в котором массовое содержание воды в силикате натрия составляет от 52,1 до 72,1%, а массовое содержание воды в активаторной смеси составляет менее 65%.

3. Геополимерный раствор по п. 2, в котором массовое содержание воды в активаторной смеси составляет от 40 до 65%.

4. Геополимерный раствор по п. 1, в котором массовое соотношение метакаолин:зола-унос:щелочной раствор силиката:гидроксид натрия составляет 1:1:(2÷3):(0,15÷0,35).

5. Геополимерный раствор по п. 1, в котором из раствора просачивается на поверхность менее 0,5% водного раствора от общей массы раствора.

6. Геополимерный раствор по п. 1, в котором рН раствора составляет от 13 до 14.

7. Геополимерный раствор по п. 1, в котором удельная площадь поверхности смеси, содержащей метакаолин и золу-унос, определенная методом БЭТ, больше или равна 25 м2/г, предпочтительно больше или равна 30 м2/г.

8. Способ производства геополимерного раствора, который содержит метакаолин, золу-унос и активаторную смесь, при этом активаторная смесь содержит гидроксид натрия и силикат натрия, причем молярное отношение Na2O:SiO2 в силикате натрия составляет от 0,40 до 0,70 и удельная площадь поверхности метакаолина, определенная методом БЭТ, больше или равна 25 м2/г, причем данный способ производства включает в себя стадию активации, на которой метакаолин и золу-унос активируют действием активаторной смеси для осуществления полимеризации заполнителя.

9. Способ производства по п. 8, дополнительно включающий в себя предварительную стадию гомогенизации метакаолина и золы-уноса.

10. Способ производства по п. 8, дополнительно включающий в себя стадию замешивания, на которой активаторную смесь замешивают с метакаолином и золой-уносом.

11. Способ производства по п. 10, в котором воду добавляют в начале стадии замешивания, при этом количество добавляемой воды составляет от 1 до 4% от массы геополимерного раствора.

12. Способ производства по п. 8, в котором на предварительной стадии измельчения измельчают метакаолин отдельно или смесь, содержащую метакаолин и золу-унос, измельчают для достижения удельной площади поверхности, измеренной методом БЭТ, которая больше или равна 25 м2/г, предпочтительно больше или равна 30 м2/г.

13. Способ установки конструкционного троса, включающий следующие стадии:

установку канала, содержащего по меньшей мере одну арматурную конструкцию,

натяжение арматуры,

нагнетание геополимерного раствора в канал и

где геополимерный раствор содержит метакаолин, золу-унос и активаторную смесь, при этом активаторная смесь содержит гидроксид натрия и силикат натрия, причем молярное отношение Na2O:SiO2 в силикате натрия составляет от 0,40 до 0,70 и удельная площадь поверхности метакаолина, определенная методом БЭТ, больше или равна 25 м2/г.

14. Способ установки по п. 13, включающий в себя перед нагнетанием геополимерного раствора в канал стадию замешивания геополимерного раствора в течение от 2 до 5 минут с энергией приблизительно 9 кДж/л, с получением в результате текучести через воронку Марша с отверстием диаметром 10 мм в течение от 25 до 35 с.

15. Способ установки по п. 13, в котором в процессе нагнетания геополимерный раствор нагнетают в канал через шланг, при этом внутренний диаметр шланга превышает 25 мм, а его длина ограничена 100 м.

16. Способ по п. 15, в котором раствор закачивают в процессе нагнетания, при этом скорость потока закачиваемого раствора составляет от 0,5 до 1,5 м3/ч.

| WO 2011020975 A2, 24.02.2011 | |||

| Способ балансировки вихретокового преобразователя | 2018 |

|

RU2710011C2 |

| ГЕОПОЛИМЕРНАЯ КОМПОЗИЦИЯ С УСТОЙЧИВЫМИ РАЗМЕРАМИ И СПОСОБ | 2013 |

|

RU2622283C2 |

| ГЕОПОЛИМЕРНЫЕ КОМПОЗИЦИОННЫЕ СВЯЗУЩИЕ С ЗАДАННЫМИ ХАРАКТЕРИСТИКАМИ ДЛЯ ЦЕМЕНТА И БЕТОНА | 2010 |

|

RU2517729C2 |

| WO 2005049522 A1, 02.06.2005. | |||

Авторы

Даты

2025-02-25—Публикация

2021-06-03—Подача