Область техники, к которой относится настоящее изобретение

Настоящая заявка относится к полимерным композициям, таким как полиэтиленовые полимерные композиции, содержащие соль разветвленной алкилфосфоновой кислоты, и изделиям (например, пленкам, полученным экструзией с раздувом), изготовленным из таких полимерных композиций. Соль разветвленной алкилфосфоновой кислоты предположительно выступает в качестве зародышеобразующего агента для полимера.

Предпосылки создания настоящего изобретения

Разные зародышеобразующие агенты для термопластичных полимеров известны в данной области техники. Эти зародышеобразующие агенты обычно вызывают образование зародышей или образуют центры образования и/или роста кристаллов в термопластичном полимере при его затвердевании из расплавленного состояния. Зародыши или центры, созданные зародышеобразующим агентом, могут обеспечить образование кристаллов в охлажденном полимере при более высокой температуре и/или с большей скоростью, чем образование кристаллов в исходном, не содержащем зародышеобразователей термопластичном полимере. Такие эффекты, если они проявляются, могут обеспечить обработку содержащей зародышеобразователи термопластичной полимерной композиции за времена циклов, которые короче, чем для исходного, не содержащего зародышеобразователей термопластичного полимера. Альтернативно, регулируемое зародышеобразование, вызванное зародышеобразующим агентом, может дать полимер, обладающий не такой кристаллической структурой, как образованная при проходящей только с самозарождением зародышей кристаллизации полимера (т.е. кристаллизации полимера, которая происходит при отсутствии какого-либо гетерогенного зародышеобразующего агента). Эти различия в кристаллической структуре могут привести к полимерам, обладающим другими физическими характеристиками, которые могут быть более желательными для некоторых случаев применения.

Хотя для полимера зародышеобразующие агенты могут действовать сходным образом, не все зародышеобразующие агенты действуют одинаково. Например, хотя зародышеобразующие агенты для полиэтиленов известны в данной области техники, для относительно немногих из этих зародышеобразующих агентов показано, что они улучшают физические характеристики полиэтилена в сколько-нибудь значимой для промышленности степени. В частности немногие зародышеобразующие агенты могут улучшить барьерные характеристики (например, уменьшить проницаемость для паров воды и/или кислорода) изделий, изготовленных из полиэтиленов.

Полиэтиленовые пленки заняли главное место в промышленности упаковки для пищевых продуктов вследствие их превосходного срока службы, защиты продуктов, показа продуктов и низкой стоимости. Характеристики упакованных пищевых продуктов зависят от оптимальных барьерных характеристик упаковочных материалов. Для оптимального барьера для некоторых пищевых продуктов необходимы материалы с высоким барьером, а для других необходимы материалы с низким барьером. Например, для сухих пищевых продуктов, таких как крупы, крекеры, печенье и порошкообразные продукты, необходимы упаковочные материалы, обладающие высоким барьером для паров воды или влаги, тогда как для продуктов из птицы необходимы упаковочные материалы, обладающие высоким барьером для кислорода. Таким образом, установление добавки, которую можно использовать для улучшения барьерных характеристик пленок на основе полиэтилена, позволит изготовителям приготовить ассортимент полиэтиленовых пленок, удовлетворяющих требованиям к барьерам для разных упакованных товаров. Такая добавка будет даже более желательна, если она позволить изготовителю получить пленки, обладающие желательными оптическими характеристиками, такими как низкая мутность, высокая прозрачность и/или высокий блеск.

Кроме того, для случаев применения, когда необходим высокий барьер, полиэтиленовые пленки часто включают барьерный слой из другого материала (такого как сополимеры этилена с виниловым спиртом или полиамиды). Эти барьерные слои увеличивают сложность операций изготовления, увеличивают стоимость пленки и затраты и ухудшают пригодность пленки к переработке. Таким образом, улучшение барьера для полиэтилена позволяет использовать для упаковки "мономатериал" который обеспечивает удовлетворительные уровни барьера без включения этих других барьерных слоев.

Ввиду приведенного выше сохраняется потребность в добавках (например, зародышеобразующих агентов), которые могут образовать полиэтиленовые полимерные композиции, обладающие более желательной комбинацией физических характеристик, таких как высокий барьер по отношению к парам воды и/или кислороду, низкая мутность, высокая прозрачность и/или высокий блеск. Добавки и полимерные композиции, описанные в настоящем изобретении, предназначены для решения этой задачи.

Сущность настоящего изобретения

В первом варианте осуществления настоящее изобретение относится к полимерной композиции, содержащей: (а) полиэтиленовую полимерную композицию, обладающую индексом релаксации расплава, равным 2 или более; и (b) соль разветвленной алкилфосфоновой кислоты.

Во втором варианте осуществления настоящее изобретение относится к полиэтиленовой пленке, обладающей улучшенным барьером для паров воды и кислорода. Пленка содержит (i) полимерную композицию из полиэтилена высокой плотности, обладающую плотностью, равной от около 930 кг/м3 до около 980 кг/м3, и индексом релаксации расплава, равным 2 или более; и (b) соль разветвленной алкилфосфоновой кислоты.

В третьем варианте осуществления настоящее изобретение относится к способу получения пленки из термопластичной полимерной композиции. Способ предусматривает стадии:

(a) предоставление аппарата, включающего:

(i) головку экструдера, обладающую кольцевым каналом головки экструдера, приспособленную для экструзии трубки;

(ii) средства для вдувания находящейся под давлением жидкости в трубку, выходящую из

кольцевого канала головки экструдера;

и

(iii) средства для вытягивания и приема трубки;

(b) предоставление полимерной композиции, содержащей (i) полиэтиленовую полимерную композицию, обладающую индексом релаксации расплава, равным 2 или более; и (ii) соль разветвленной алкилфосфоновой кислоты;

(c) нагревание полимерной композиции до температуры, достаточной для плавления полимерной композиции, так что ее можно экструдировать через головку экструдера;

(d) экструдирование расплавленной полимерной композиции через кольцевой канала головки экструдера с получением трубки, выходящей из кольцевого канала головки экструдера в первом направлении, трубка обладает диаметром и длиной;

(e) нагнетание находящейся под давлением жидкости в трубку под давлением, достаточным для раздувания трубки и увеличения ее диаметра с одновременным ×вытягиванием трубки в первом направлении для увеличения ее длины и таким образом получение пленки;

(f) предоставление трубке возможности охладиться до температуры, при которой полимерная композиция по меньшей мере частично затвердевает; и

(g) сбор пленки.

Подробное описание настоящего изобретения

В первом варианте осуществления настоящее изобретение относится к полимерной композиции, содержащей: (а) полиэтиленовую полимерную композицию; и (b) соль разветвленной алкилфосфоновой кислоты. Полиэтиленовая полимерная композиция предпочтительно обладает индексом релаксации расплава, равным 2 или более.

Как отмечено выше, полимерная композиция содержит полиэтилен. Полимерная композиция может содержать один полиэтилен или смесь двух или более разных полиэтиленов и термин "полиэтиленовая полимерная композиция" используется в настоящем изобретении для прямого указания композиции, содержащей один полиэтилен или смесь двух или более разных полиэтиленов. Подходящие полиэтилены включают без ограничения полиэтилен низкой плотности, линейный полиэтилен низкой плотности, полиэтилен средней плотности, полиэтилен высокой плотности и их комбинации. Согласно некоторым предпочтительным вариантам осуществления термопластичный полимер выбран из группы, состоящей из следующих: линейный полиэтилен низкой плотности, полиэтилен высокой плотности и их смеси. Согласно другому предпочтительному варианту осуществления термопластичным полимером является полиэтилен высокой плотности.

Полиэтилены высокой плотности, подходящие для использования в настоящем изобретении, обычно обладают плотностью, равной более около 930 кг/м3 (например, более 940 кг/м3, около 941 кг/м3 или более, около 950 кг/м3 или более, или около 955 кг/м3 или более). Верхнее предельное значение для подходящей плотности полимера не установлено, но полиэтилены высокой плотности обычно обладают плотностью, которая меньше около 980 кг/м3 (например, меньше около 975 кг/м3 или меньше около 970 кг/м3). Таким образом, согласно предпочтительному варианту осуществления полиэтилен высокой плотности обладает плотностью, равной от около 930 кг/м3 до около 980 кг/м3 (например, от около 940 кг/м3 до около 980 кг/м3, от около 941 кг/м3 до около 980 кг/м3, от около 950 кг/м3 до около 980 кг/м3 или от около 955 кг/м3 до около 980 кг/м3), от около 930 кг/м3 до около 975 кг/м3 (например, от около 940 кг/м3 до около 975 кг/м3, от около 941 кг/м3 до около 975 кг/м3, от около 950 кг/м3 до около 975 кг/м3 или от около 955 кг/м3 до около 975 кг/м3) или от около 930 до около 970 кг/м3 (например, от около 940 кг/м3 до около 970 кг/м3, от около 941 кг/м3 до около 970 кг/м3, от около 950 кг/м3 до около 970 кг/м3 или от около 955 кг/м3 до около 970 кг/м3).

Полиэтилены высокой плотности, подходящие для использования в настоящем изобретении, могут представлять собой гомополимеры или сополимеры этилена с одним или большим количеством α-олефинов. Подходящие α-олефины включают без ограничения 1-бутен, 1-гексен, 1-октен, 1-децен и 4-метил-1-пентен. Сомономер может содержаться в сополимере в любом подходящем количестве, таком как количество, составляющее около 5 мас. % или менее (например, около 3 мол.% или менее). Как должен понимать специалист с общей подготовкой в данной области техники, количество сомономера, подходящее для сополимера, в основном зависит от конечного применения сополимера и требующиеся или желательные характеристики полимера определяются конечным применением.

Полиэтилены высокой плотности, подходящие для использования в настоящем изобретении, можно получить с помощью любого подходящего процесса. Например, полимеры можно получить с помощью свободнорадикального процесса с использованием очень высоких давлений, как описано, например, в патенте США №2816883 (Larchar et al.), но полимеры обычно получали в каталитическом процессе "низкого давления". В этом контексте термин "низкого давления" используют для указания на процессы, провидимые при давлениях ниже 6,9 МПа (например, 1000 фунт-сила/дюйм2 избыточное), таких как 1,4-6,9 МПа (200-1000 фунт-сила/дюйм2 избыточное). Примеры подходящих каталитических процессов низкого давления включают без ограничения процессы сополимеризации в растворе (т.е. процессы, в которых полимеризацию проводят с использованием растворителя для полимера), процессы суспензионной полимеризации (т.е. процессы, в которых полимеризацию проводят с использованием жидкого углеводорода, в котором полимер не растворяется или не набухает), процессы газофазной полимеризации (например, процессы, в которых полимеризацию проводят без использования жидкой среды или разбавителя) или процесс полимеризации в многоступенчатом реакторе. Подходящие процессы газофазной полимеризации также включают процессы в "режиме конденсации" или "режиме сверхконденсации", в которых жидкий углеводород водят в псевдоожиженный слой для увеличения поглощения тепла, выделяющегося во время процесса полимеризации. В этих процессах в режиме конденсации и режиме сверхконденсации жидкий углеводород обычно конденсируется в рецикловом потоке и повторно используется в реакторе. В процессах в многоступенчатом реакторе можно использовать комбинацию реакторов для суспензионного процесса (корпусных или петлевых), которые соединены последовательно, параллельно, или комбинацию последовательных или параллельных, так что катализатор (например, хромовый катализатор) действует более, чем при одном наборе условий проведения реакций. Процессы в многоступенчатом реакторе также можно провести путем объединения двух петлевых реакторов последовательно, объединения одного или более корпусных и петлевых реакторов последовательно, с использованием нескольких газофазных реакторов последовательно или петлевого и газофазного реактора. Вследствие возможности в таком случае действия катализатора при разных условиях в реакторе, процессы в многоступенчатом реакторе часто используют для получения мультимодальных полимеров, таких как рассмотренные ниже. Подходящие процессы также включают такие, в которых проводят стадию предполимеризации. На этой стадии предполимеризации катализатор обычно обрабатывают сокатализатором и этиленом в мягких условиях в меньшем отдельном реакторе и реакции полимеризации дают протекать, пока катализатор содержит относительно небольшое количество (например, от около 5% до около 30% в пересчете на полную массу) образовавшейся композиции. Затем этот предполимеризованный катализатор вводят в крупномасштабный реактор, в котором необходимо проводить полимеризацию.

Полиэтилены высокой плотности, подходящие для использования в настоящем изобретении, можно получить с использованием любого подходящего катализатора или комбинации катализаторов. Подходящие катализаторы включают катализаторы на основе переходного металла, такие как восстановленный оксид молибдена на подложке, молибдат кобальта на оксиде алюминия, оксид хрома и галогениды переходных металлов. Катализаторы на основе оксида хрома обычно получают пропиткой соединением хрома пористого, обладающего большой площадью поверхности оксидного носителя, такого как диоксид кремния, с последующим его прокаливанием в сухом воздухе при 500-900°С. Это превращает хром в шестивалентный поверхностный хромат или дихромат. Катализаторы на основе оксида хрома можно использовать вместе с сокатализаторами из алкилпроизводных металлов, такими как ал кил бор, алкил алюминий, ал кил цинк и алкиллитий. Подложки для оксида хрома включают диоксид кремния, диоксид кремния-диоксид титана, диоксид кремния-оксид алюминия, оксид алюминия и алюмофосфаты. Другие примеры катализаторов на основе оксида хрома включают катализаторы, полученные осаждением низковалентного хроморганического соединения, такого как бис(арен)Cr0, aллилCr2+и Cr3+, бета-замещенные алкилы Cr2+и Cr4+и бис(циклопентадиенил)Cr2+, на катализатор на основе оксида хрома, такой как описанный выше. Подходящие катализаторы на основе переходного металла также включают хромовые катализаторы на подложке, такие как основанные на хромоцене или силилхромате (например, би(трисфенил)хромата). Эти хромовые катализаторы можно нанести на любую подходящую обладающую большой площадью поверхности подложку, такую как описанные выше для катализаторов на основе оксида хрома, и обычно используют диоксид кремния. Хромовые катализаторы на подложке также можно использовать вместе с со катализаторами, такими как сокатализаторы из алкилпроизводных металлов, перечисленные выше для катализаторов на основе оксида хрома. Подходящие катализаторы на основе галогенида переходного металла включают галогениды титана(III) (например, хлорид титана(III)), галогениды титана(IV) (например, хлорид титана(IV)), галогениды ванадия, галогениды циркония и их комбинации. Эти галогениды переходных металлов часто наносят на обладающее большой площадью поверхности твердое вещество, такое как хлорид магния. Катализаторы на основе галогенида переходного металла обычно используют вместе с алкилалюминиевым сокатализатором, таким как триметилалюминий (т.е. Al(СН3)3) или триэтилалюминий (т.е. Al(С2Н5)3). Эти галогениды переходных металлов также можно использовать в процессах в многоступенчатом реакторе. Подходящие катализаторы также включают металлоценовые катализаторы, такие как галогениды циклопентадиенилтитана (например, циклопентадиенилхлорид титана), циклопентадиенилгалогениды циркония (например, циклопентадиенилхлорид циркония), циклопентадиенилгалогениды гафния (например, циклопентадиенилхлориды гафния) и их комбинации. Также известны металлоценовые катализаторы на основе переходных металлов в комплексах с инденильным или флуоренильным лигандами и их можно использовать для получения полиэтиленов высокой плотности, подходящих для использования в настоящем изобретении. Катализаторы обычно содержат множество лигандов и лиганды могут быть замещены разными группами (например, н-бутильной группой) или связаны мостиковыми группами, такими как -СН2СН2- или >SiPh2. Металлоценовые катализаторы обычно используют вместе с сокатализатором, таким как метилалюминоксан (т.е. (Al(СН3)хОу)n.Другие сокатализаторы включают описанные в патенте США №5919983 (Rosen et al.), патенте США №6107230 (McDaniel et al.), патенте США №6632894 (McDaniel et al.) и патенте США №6300271 (McDaniel et al). Другие "одноцентровые" катализаторы, подходящие для использования для получения полиэтилена высокой плотности, включают дииминовые комплексы, такие как описанные в патенте США №5891963 (Brookhart et al.).

Полиэтилены высокой плотности, подходящие для использования в настоящем изобретении, могут обладать любой подходящей молекулярной массой (например, среднемассовой молекулярной массой). Например, среднемассовая молекулярная масса полиэтилена высокой плотности может равняться от 20000 г/моль до около 1000000 г/моль или более. Как должен понимать специалист с общей подготовкой в данной области техники, подходящая среднемассовая молекулярная масса полиэтилена высокой плотности зависит, по меньшей мере частично, от конкретного применения или конечного применения, для которого предназначен полимер. Например, полиэтилен высокой плотности, предназначенный для формования с раздувом, может обладать среднемассовой молекулярной массой, равной от около 100000 г/моль до около 1000000 г/моль. Полиэтилен высокой плотности, предназначенный для изготовления труб или для изготовления пленок, может обладать среднемассовой молекулярной массой, равной от около 100000 г/моль до около 500000 г/моль. Полиэтилен высокой плотности, предназначенный для инжекционного формования, может обладать среднемассовой молекулярной массой, равной от около 20000 г/моль до около 80000 г/моль. Полиэтилен высокой плотности, предназначенный для изготовления изоляции проводов, изготовления изоляции кабелей, изготовления лент или изготовления волокна, может обладать среднемассовой молекулярной массой, равной от около 80000 г/моль до около 400000 г/моль. Полиэтилен высокой плотности, предназначенный для центробежного формования, может обладать среднемассовой молекулярной массой, равной от около 50000 г/моль до около 150000 г/моль.

Полиэтилены высокой плотности, подходящие для использования в настоящем изобретении, также может обладать любым подходящим показателем полидисперсности, который определяется, как значение, полученное делением среднемассовой молекулярной массы полимера на среднечисловую молекулярную массу полимера. Например, полиэтилен высокой плотности может обладать показателем полидисперсности, равным от более 2 до около 100. Как понимают специалисты в данной области техники, на показатель полидисперсности полимера сильно влияет каталитическая система, использующаяся для получения полимера, и с помощью металлоценовых и других "одноцентровых" катализаторов обычно получают полимеры с относительно низким показателем полидисперсности и узкими молекулярно-массовыми распределениями и другие катализаторы на основе переходного металла (например, хромовые катализаторы) дают полимеры с более значительным показателем полидисперсности и более широкими молекулярно-массовыми распределениями. Полиэтилены высокой плотности, подходящие для использования в настоящем изобретении, также могут обладать мультимодальным (например, бимодальным) молекулярно-массовым распределением. Например, полимер может содержать первую фракцию, обладающую относительно низкой молекулярной массой, и вторую фракцию, обладающую относительно высокой молекулярной массой. Разность среднемассовых молекулярных масс фракций в полимере может обладать любым подходящим значением. В действительности, не требуется, чтобы разность среднемассовых молекулярных масс была достаточно большой, чтобы две фракции с разными молекулярными массами можно было разделить с помощью гельпроникающей хроматографии (GPC). Однако для некоторых мультимодальных полимеров разность среднемассовых молекулярных масс фракций может быть достаточно большой, чтобы два или более отдельных пиков можно было выделить на кривой GPC для полимера. В этом контексте термин "отдельных" необязательно означает, что участки кривой GPC, соответствующие каждой фракции, не перекрываются, а просто означает, что отдельный пик (т.е. локальный максимум) каждой фракции можно выделить на кривой GPC для полимера. Мультимодальные полимеры, подходящие для использования в настоящем изобретении, можно получить с помощью любого подходящего процесса. Как отмечено выше, мультимодальные полимеры можно получить с помощью процессов в многоступенчатом реакторе. Одним подходящим примером является многоступенчатый процесс в растворе, включающий последовательные корпусные реакторы с перемешиванием. Альтернативно, мультимодальные полимеры можно получить в одном реакторе с использованием комбинации катализаторов, каждый из которых предназначен для получения полимера, обладающего своей среднемассовой молекулярной массой.

Молекулярно-массовое распределение полимера также можно охарактеризовать путем измерения и сопоставления индексов текучести расплава (или скоростей течения расплава) полимера при разных условиях и получить отношение скоростей потоков (FRR). Эта методика описана, например, в Procedure D of ASTM Standard D1238 entitled "Standard Test Method for Melt Flow Rates of Thermoplastics by Extrusion Plastometer". Предпочтительно, если FRR рассчитывают с использованием индекса текучести расплава, измеренного при нагрузке 21,6 кг, заданной в стандарте (MFI21,6), и индекса текучести расплава, измеренного при нагрузке 2,16 кг, заданной в стандарте (MFI2,16), причем оба индекса текучести расплава измеряют при температуре 190°С, заданной в стандарте. Полиэтилен высокой плотности, использующийся в полимерной композиции, может обладать любым подходящим FRR. Предпочтительно, если полиэтилен высокой плотности обладает FRR (MFI21,6/MFI2,16), равным около 65 или менее. Более предпочтительно, если полиэтилен высокой плотности обладает FRR (MFI21,6/MFI2,16), равным около 40 или менее, или около 20 или менее.

Полиэтилены высокой плотности, подходящие для использования в настоящем изобретении, могут обладать любым подходящим индексом текучести расплава. Например, полиэтилен высокой плотности может обладать индексом текучести расплава, равным от около 0,01 дг/мин до около 50 дг/мин (например, от около 0,01 дг/мин до около 40 дг/мин). Как в случае среднемассовой молекулярной массы специалисты с общей подготовкой в данной области техники понимают, что подходящий индекс текучести расплава для полиэтилена высокой плотности зависит, по меньшей мере частично, от конкретного применения или конечного применения, для которого предназначен полимер. Так, например, полиэтилен высокой плотности, предназначенный для формования с раздувом, может обладать индексом текучести расплава, равным от около 0,01 дг/мин до около 1 дг/мин. Полиэтилен высокой плотности, предназначенный для формования пленок с раздувом, может обладать индексом текучести расплава, равным от около 0,5 дг/мин до около 50 дг/мин (например, от около 1 дг/мин до около 10 дг/мин, от около 1 дг/мин до около 5 дг/мин или от около 0,5 дг/мин до около 3 дг/мин). Полиэтилен высокой плотности, предназначенный для отливки пленок, может обладать индексом текучести расплава, равным от около 2 дг/мин до около 10 дг/мин. Полиэтилен высокой плотности, предназначенный для изготовления труб, может обладать индексом текучести расплава, равным от около 2 дг/мин до около 40 дг/мин (измеренным при нагрузке 21,6 кг при 190°С). Полиэтилен высокой плотности, предназначенный для инжекционного формования, может обладать индексом текучести расплава, равным от около 2 дг/мин до около 80 дг/мин. Полиэтилен высокой плотности, предназначенный для центробежного формования, может обладать индексом текучести расплава, равным от около 0,5 дг/мин до около 10 дг/мин. Полиэтилен высокой плотности, предназначенный для изготовления лент, может обладать индексом текучести расплава, равным от около 0,2 дг/мин до около 4 дг/мин. Полиэтилен высокой плотности, предназначенный для изготовления волокна, может обладать индексом текучести расплава, равным от около 1 дг/мин до около 20 дг/мин. Индекс текучести расплава полимера измеряют с использованием стандарта ASTM D1238-04c.

Полиэтилены высокой плотности, подходящие для использования в настоящем изобретении, обычно не содержит большие количества длинноцепочечных разветвлений. Термин "длинноцепочечное разветвление" используют для указания на разветвления, которые присоединены к полимерной цепи и являются достаточно длинными, чтобы влиять на реологические характеристики полимера (например, разветвления длиной около 130 атомов углерода или более). При желании для случая применения, в котором нужно использовать полимер, полиэтилен высокой плотности может содержать небольшие количества длинноцепочечных разветвлений. Однако полиэтилены высокой плотности, подходящие для использования в настоящем изобретении, обычно содержит очень небольшие количества длинноцепочечных разветвлений (например, менее около 1 длинноцепочечного разветвления на 10000 атомов углерода, менее около 0,5 длинноцепочечного разветвления на 10000 атомов углерода, менее около 0,1 длинноцепочечного разветвления на 10000 атомов углерода или менее около 0,01 длинноцепочечного разветвления на 10000 атомов углерода).

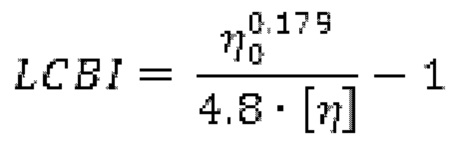

Степень длинноцепочечной разветвленности в полимере также можно охарактеризовать с помощью реологических методик (см., например, R. N. Shroff and Н. Mavndis, "Long-Chain-Branching Index for Essentially Linear Poly ethylenes", Macromolecules, Vol. 32 (25), pp. 8454-8464 (1999)). В частности, индекс длинноцепочечной разветвленности (LCBI) является реологическим индексом, использующимся для характеризации относительно низких уровней длинноцепочечных разветвлений, и определяется следующим образом:

где η0 означает предельную вязкость при нулевом сдвиге (выраженную в пуазах) при 190°С и [η] означает характеристическую вязкость (выраженную в дл/г) в трихлорбензоле при 135°С. LCBI Основан на том наблюдении, что низкие уровни длинноцепочечных разветвлений во в остальном линейном полимере приводят к сильному увеличению вязкости расплава, η0, без изменения характеристической вязкости, [η]. Большее значение LCBI означает большее количество длинноцепочечных разветвлений на полимерную цепь. Предпочтительно, если полиэтилен высокой плотности, использующийся в полимерной композиции, обладает значением LCBI, равным около 0,5 или менее, около 0,3 или менее, или около 0,2 или менее.

Согласно одному предпочтительному варианту осуществления полимерная композиция содержит смесь двух или более полимерных композиций из полиэтилена высокой плотности. Согласно одному предпочтительному варианту осуществления, включающему две полимерные композиций из полиэтилена высокой плотности, первая полимерная композиция из полиэтилена высокой плотности обладает плотностью, равной от около 950 кг/м3 до около 975 кг/м3 (предпочтительно от 950 кг/м3 до 960 кг/м3) и вторая полимерная композиция из полиэтилена высокой плотности обладает плотностью, равной от около 950 кг/м3 до около 970 кг/м3 (предпочтительно от 955 кг/м3 до 965 кг/м3). Индекс текучести расплава первой полимерной композиции из полиэтилена высокой плотности (определенный в соответствии с ASTM D 1238 при 190°С с использованием нагрузки, равной 2,16 кг) предпочтительно равен более 5 дг/мин (более предпочтительно от около 15 дг/мин до около 30 дг/мин). Кроме того, индекс текучести расплава первой полимерной композиции из полиэтилена высокой плотности предпочтительно по меньшей мере в 10 раз больше индекса текучести расплава второй полимерной композиции из полиэтилена высокой плотности. Индекс текучести расплава второй полимерной композиции из полиэтилена высокой плотности (определенный в соответствии с ASTM D 1238 при 190°С с использованием нагрузки, равной 2,16 кг) предпочтительно равен от около 0,1 дг/мин до около 2 дг/мин (более предпочтительно от около 0,8 дг/мин до около 2 дг/мин). Первая полимерная композиция из полиэтилена высокой плотности может обладать любым подходящим показателем полидисперсности, но показатель полидисперсности (определенный с помощью гельпроникающей хроматографии в соответствии с ASTM D 6474-99) предпочтительно равен от около 2 до около 20, более предпочтительно от около 2 до около 4. Если не ограничиваться теорией, то предполагается, что низкий показатель полидисперсности (например, от 2 до 4) первой полимерной композиции из полиэтилена высокой плотности может приводить к улучшению скорости зародышеобразования и общих барьерных характеристик пленок, полученных экструзией с раздувом из полимерной композиции. Не предполагается, что показатель полидисперсности второй полимерной композиции из полиэтилена высокой плотности критически важен для обеспечения желательных результатов, но показатель полидисперсности, равный от около 2 до около 4, предпочтителен для второго полиэтилена высокой плотности. Первая полимерная композиция из полиэтилена высокой плотности, описанная выше, может состоять из одного полиэтилена высокой плотности, который обеспечивает желательные характеристики, или первая полимерная композиция из полиэтилена высокой плотности может содержать смесь двух или более полиэтиленов высокой плотности, которые обладают желательными характеристиками. Аналогичным образом, вторая полимерная композиция из полиэтилена высокой плотности может состоять из одного полиэтилена высокой плотности или смеси двух или более полиэтиленов высокой плотности, которые обладают желательными характеристиками.

Согласно варианту осуществления, описанному в предыдущем абзаце, первая и вторая полимерные композиции из полиэтилена высокой плотности могут содержаться в полимерной композиции в любых подходящих относительных количествах. Предпочтительно, если первая полимерная композиция из полиэтилена высокой плотности содержится в количестве, равном от около 5 мас. % до около 60 мас. % в пересчете на весь полиэтилен высокой плотности, содержащийся в композиции (а вторая полимерная композиция из полиэтилена высокой плотности представляет собой остальное). Согласно другим предпочтительным вариантам осуществления первая полимерная композиция из полиэтилена высокой плотности содержится в количестве, равном от около 10 мас. % до около 40 мас. % или от около 20 мас. % до около 40 мас. %. Согласно одному особенно предпочтительному варианту осуществления полимерная композиция содержит (i) от около 10 мас. % до около 30 мас. % первой полимерной композиции из полиэтилена высокой плотности, обладающей индексом текучести расплава, равным от около 15 до около 30 дг/мин, и плотностью, равной от около 950 кг/м3 до около 960 кг/м3, и (ii) от около 70 мас. % до около 90 мас. % второй полимерной композиции из полиэтилена высокой плотности, обладающей индексом текучести расплава, равным от около 0,8 до около 2 дг/мин, и плотностью, равной от около 955 кг/м3 до около 965 кг/м3. Смеси полиэтиленов высокой плотности, описанные выше, можно получить с помощью любого подходящего процесса, такого как (i) механическое смешивание измельченных смол; (ii) совместная загрузка разных полиэтиленовых смол высокой плотности в общий экструдер; (iii) смешивание расплавов (в любом обычном аппарате для смешивания полимеров); (iv) смешивание растворов; или (v) процесс полимеризации, в котором используют два или более реакторов. Особенно предпочтительную смесь полимерных композиций из полиэтилена высокой плотности получают с помощью процесса полимеризации в растворе с использованием двух реакторов, который действуют при разных условиях полимеризации. Это дает однородную in situ смесь первой и второй полимерных композиций из полиэтилена высокой плотности. Пример этого процесса описан в опубликованной заявке на выдачу патента США №2006/0047078 Al (Swabey et al.), раскрытие которой включено в настоящий документ посредством ссылки. Вся смесь полимерных композиций из полиэтилена высокой плотности предпочтительно обладает показателем полидисперсности, равным от около 3 до около 20.

Полиэтилены средней плотности, подходящие для использования в настоящем изобретении, обычно обладают плотностью, равной от около 926 кг/м3 до около 940 кг/м3. Термин "полиэтилен средней плотности" используют для обозначения полимеров этилена, которые обладают плотностью, промежуточной между плотностями полиэтилена высокой плотности и линейного полиэтилена низкой плотности, и содержат относительно короткие разветвления, по меньшей мере по сравнению с длинными разветвлениями, содержащимися в полиэтиленах низкой плотности, полученных свободнорадикальной полимеризации этилена при высоких давлениях.

Полиэтилены средней плотности, подходящие для использования в настоящем изобретении, обычно являются сополимерами этилена и по меньшей мере одного α-олефина, такого как 1-бутен, 1-гексен, 1-октен, 1-децен и 4-метил-1-пентен. α-Oлефиновый сомономер может содержаться в любом подходящем количестве, но обычно содержится в количестве, равном менее около 8 мас. % (например, менее около 5 мол.%). Как должен понимать специалист с общей подготовкой в данной области техники, количество сомономера, подходящее для сополимера, в основном зависит от конечного применения сополимера и требующиеся или желательные характеристики полимера определяются конечным применением.

Полиэтилены средней плотности, подходящие для использования в настоящем изобретении, можно получить с помощью любого подходящего процесса. Как и полиэтилены высокой плотности, полиэтилены средней плотности обычно получают в каталитических процессах "низкого давления", таких как любой из процессов, описанных выше в связи с полиэтиленами высокой плотности, подходящими для использования в настоящем изобретении. Примеры подходящих процессов включают без ограничения процессы газофазной полимеризации, процессы сополимеризации в растворе, процессы суспензионной полимеризации и процессы в многоступенчатом реакторе. Подходящие процессы в многоступенчатом реакторе могут включать любую подходящую комбинацию процессов газофазной, проводимой в растворе и суспензионной полимеризации, описанных выше. Как в случае полиэтиленов высокой плотности, процессы в многоступенчатом реакторе часто используют для получения мультимодальных полимеров.

Полиэтилены средней плотности, подходящие для использования в настоящем изобретении, можно получить с использованием любого подходящего катализатора или комбинации катализаторов. Например, полимеры можно получить с использованием катализаторов Циглера, таких как галогениды или сложноэфирные производные переходных металлов (например, титана), использующиеся в комбинации с алюминийорганическими соединениями (например, триэтилалюминий). Эти катализаторы Циглера можно нанести, например, на хлорид магния, диоксид кремния, оксид алюминия или оксид магния. Полиэтилены средней плотности, подходящие для использования в настоящем изобретении, также можно получить с использованием так называемых "двойных катализаторов Циглера", которые содержат частицы одного катализатора для димеризации этилена в 1-бутен (например, комбинацию сложноэфирного производного титана и триэтилалюминия) и другого катализатора для сополимеризации этилена и образовавшегося 1-бутена (например, хлорид титана на подложке из хлорида магния). Полиэтилены средней плотности, подходящие для использования в настоящем изобретении, также можно получить с использованием катализаторов на основе оксида хрома, таких как полученные осаждением соединения хрома на подложку диоксид кремния-диоксид титана, окислением полученного катализатора смесью кислорода с воздухом и последующего восстановления катализатора монооксидом углерода. Эти катализаторы на основе оксида хрома обычно используют вместе с сокатализаторами, такими как триалкилбор или триалкилалюминий. Катализаторы на основе оксида хрома также можно использовать вместе с катализатором Циглера, таким как катализатор на основе галогенида титана или на основе сложного эфира титана. Полиэтилены средней плотности, подходящие для использования в настоящем изобретении, также можно получить с использованием хромовых катализаторов на подложке, таких как описанные выше при обсуждении катализаторов, подходящих для получения полиэтилена высокой плотности. Полиэтилены средней плотности, подходящие для использования в настоящем изобретении, также можно получить с использованием металлоценовых катализаторов. Можно использовать несколько разных типов металлоценовых катализаторов. Например, металлоценовый катализатор может содержать бис(металлоцен)овый комплекс циркония, титана или гафния с двумя циклопентадиенильными кольцами и метилалюминоксан. Как в случае катализаторов, использующихся для получения полиэтилена высокой плотности, лиганды могут быть замещены разными группами (например, н-бутильной группой) или связаны мостиковыми группами. Металлоценовые катализаторы другого класса, которые можно использовать, состоят из бис(металлоцен)овых комплексов циркония и титана и анионов пер фторированных борароматических соединений. Металлоценовые катализаторы третьего класса, которые можно использовать, называют катализаторами с напряженной геометрией и они содержат моноциклопентадиенильные производные титана или циркония, в которых один из атомов углерода циклопентадиенильного кольца связан атомом металла мостиковой группой. Эти комплексы активируют путем их реакции с метилалюминоксаном или путем образования ионных комплексов с некоординирующими анионами, такими как B(C6F5)4- или В(С6Р5)3CH3-. Металлоценовые катализаторы четвертого класса, которые можно использовать, являются комплексами переходного металла, такого как титан, на основе металлоцена, содержащими один циклопентадиенильный лиганд в комбинации с другим лигандом, таким как фосфинимин или -О-SiR3. Металлоценовые катализаторы этого класса также активируют метилалюминоксаном или соединением бора. Другие катализаторы, подходящие для использования для получения полиэтилена средней плотности, подходящие для использования в настоящем изобретении, включают без ограничения катализаторы, раскрытые в патенте США №6649558.

Полиэтилены средней плотности, подходящие для использования в настоящем изобретении, могут обладать любой подходящей однородностью состава, что представляет собой термин, использующийся для описания однородности разветвлений в молекулах сополимера в полимере. Многие имеющиеся в продаже полиэтилены средней плотности обладают относительно низкой однородностью состава, когда фракция полимера с высокой молекулярной массой содержит относительно мало сомономера α-олефина и содержит относительно мало разветвлений, а фракция полимера с низкой молекулярной массой содержит относительно большое количество сомономера α-олефина и обладает относительно большим количеством разветвлений. Альтернативно, другой набор полиэтиленов средней плотности обладает относительно низкой однородностью состава, когда фракция полимера с высокой молекулярной массой содержит относительно большое количество сомономера α-олефина, а фракция полимера с низкой молекулярной массой содержит относительно мало сомономера α-олефина. Однородность состава полимера можно измерить по любой подходящей методике, такой как фракционирование с элюированием с повышением температуры.

Полиэтилены средней плотности, подходящие для использования в настоящем изобретении, могут обладать любой подходящей молекулярной массой. Например, полимер может обладать среднемассовой молекулярной массой, равной от около 50000 г/моль до около 200000 г/моль. Как должен понимать специалист с общей подготовкой в данной области техники, подходящая среднемассовая молекулярная масса полиэтилена средней плотности зависит, по меньшей мере частично, от конкретного применения или конечного применения, для которого предназначен полимер.

Полиэтилены средней плотности, подходящие для использования в настоящем изобретении, также может обладать любым подходящим показателем полидисперсности. Многие имеющиеся в продаже полиэтилены средней плотности обладают показателем полидисперсности, равным от около 2 до около 30. Полиэтилены средней плотности, подходящие для использования в настоящем изобретении, также могут обладать мультимодальным (например, бимодальным) молекулярно-массовым распределением. Например, полимер может содержать первую фракцию, обладающую относительно низкой молекулярной массой, и вторую фракцию, обладающую относительно высокой молекулярной массой. Как в случае полиэтиленов высокой плотности, подходящих для использования в настоящем изобретении, разность среднемассовых молекулярных масс фракций в мультимодальном полиэтилене средней плотности может обладать любым подходящим значением. В действительности, не требуется, чтобы разность среднемассовых молекулярных масс была достаточно большой, чтобы две фракции с разными молекулярными массами можно было разделить с помощью гельпроникающей хроматографии (GPC). Однако для некоторых мультимодальных полимеров разность среднемассовых молекулярных масс фракций может быть достаточно большой, чтобы два или более отдельных пиков можно было выделить на кривой GPC для полимера. В этом контексте термин "отдельных" необязательно означает, что участки кривой GPC, соответствующие каждой фракции, не перекрываются, а просто означает, что отдельный пик для каждой фракции можно выделить на кривой GPC для полимера. Мультимодальные полимеры, подходящие для использования в настоящем изобретении, можно получить с помощью любого подходящего процесса. Как отмечено выше, мультимодальные полимеры можно получить с помощью процессов в многоступенчатом реакторе. Одним подходящим примером является многоступенчатый процесс в растворе, включающий последовательные корпусные реакторы с перемешиванием. Альтернативно, мультимодальные полимеры можно получить в одном реакторе с использованием комбинации катализаторов, каждый из которых предназначен для получения полимера, обладающего своей среднемассовой молекулярной массой.

Полиэтилены средней плотности, подходящие для использования в настоящем изобретении, могут обладать любым подходящим индексом текучести расплава. Например, полиэтилен средней плотности может обладать индексом текучести расплава, равным от около 0,01 дг/мин до около 200 дг/мин. Как в случае среднемассовой молекулярной массы, специалисты с общей подготовкой в данной области техники понимают, что подходящий индекс текучести расплава для полиэтилена средней плотности зависит, по меньшей мере частично, от конкретного применения или конечного применения, для которого предназначен полимер. Так, например, полиэтилен средней плотности, предназначенный для формования с раздувом или для изготовления труб, может обладать индексом текучести расплава, равным от около 0,01 дг/мин до около 1 дг/мин. Полиэтилен средней плотности, предназначенный для изготовления пленок экструзией с раздувом, может обладать индексом текучести расплава, равным от около 0,5 дг/мин до около 3 дг/мин. Полиэтилен средней плотности, предназначенный для изготовления поливом, может обладать индексом текучести расплава, равным от около 2 дг/мин до около 10 дг/мин. Полиэтилен средней плотности, предназначенный для инжекционного формования, может обладать индексом текучести расплава, равным от около 6 дг/мин до около 200 дг/мин. Полиэтилен средней плотности, предназначенный для центробежного формования, может обладать индексом текучести расплава, равным от около 4 дг/мин до около 7 дг/мин. Полиэтилен средней плотности, предназначенный для изготовления изоляции проводов и изоляции кабелей, может обладать индексом текучести расплава, равным от около 0,5 дг/мин до около 3 дг/мин. Индекс текучести расплава полимера измеряют с использованием стандарта ASTM D1238-04c.

Полиэтилены средней плотности, подходящие для использования в настоящем изобретении, обычно не содержат значительное количество длинноцепочечных разветвлений. Например, полиэтилены средней плотности, подходящие для использования в настоящем изобретении, обычно содержат менее около 0,1 длинноцепочечного разветвления на 10000 атомов углерода (например, менее около 0,002 длинноцепочечного разветвления на 100 этиленовых звеньев) или менее около 0,01 длинноцепочечного разветвления на 10000 атомов углерода.

Линейные полиэтилены низкой плотности, подходящие для использования в настоящем изобретении, обычно обладают плотностью, равной 925 кг/м3 или менее (например, от около 910 кг/м3 до около 925 кг/м3). Термин "линейный полиэтилен низкой плотности" используют для обозначения полимеров этилена меньшей плотности, которые содержат относительно короткие разветвления, по меньшей мере по сравнению с длинными разветвлениями, содержащимися в полиэтиленах низкой плотности, полученных свободнорадикальной полимеризации этилена при высоких давлениях.

Линейные полиэтилены низкой плотности, подходящие для использования в настоящем изобретении, обычно являются сополимерами этилена и по меньшей мере одного α-олефина, такого как 1-бутен, 1-гексен, 1-октен, 1-децен и 4-метил-1-пентен. Сомономер α-олефина может содержаться в любом подходящем количестве, но обычно содержится в количестве, равном менее около 6 мол.% (например, от около 2 мол.% до около 5 мол.%). Как должен понимать специалист с общей подготовкой в данной области техники, количество сомономера, подходящее для сополимера, в основном зависит от конечного применения сополимера и требующиеся или желательные характеристики полимера определяются конечным применением.

Линейные полиэтилены низкой плотности, подходящие для использования в настоящем изобретении, можно получить с помощью любого подходящего процесса. Как и полиэтилены высокой плотности, линейные полиэтилены низкой плотности обычно получают в каталитических процессах "низкого давления", таких как любой из процессов, описанных выше в связи с полиэтиленами высокой плотности, подходящий для использования в настоящем изобретении. Подходящие процессы включают без ограничения процессы газофазной полимеризации, процессы сополимеризации в растворе, процессы суспензионной полимеризации и процессы в многоступенчатом реакторе. Подходящие процессы в многоступенчатом реакторе могут включать любую подходящую комбинацию процессов газофазной, проводимой в растворе и суспензионной полимеризации, описанных выше. Как в случае полиэтиленов высокой плотности, процессы в многоступенчатом реакторе часто используют для получения мультимодальных полимеров.

Линейные полиэтилены низкой плотности, подходящие для использования в настоящем изобретении, можно получить с использованием любого подходящего катализатора или комбинации катализаторов. Например, полимеры можно получить с использованием катализаторов Циглера, таких как галогениды или сложноэфирные производные переходных металлов (например, титана), использующиеся в комбинации с алюминийорганическими соединениями (например, триэтилалюминий). Эти катализаторы Циглера можно нанести, например, на хлорид магния, диоксид кремния, оксид алюминия, или оксид магния. Линейные полиэтилены низкой плотности, подходящие для использования в настоящем изобретении, также можно получить с использованием так называемых "двойных катализаторов Циглера", которые содержат частицы одного катализатора для димеризации этилена в 1-бутен (например, комбинацию сложноэфирного производного титана и триэтилалюминия) и другого катализатора для сополимеризации этилена и образовавшегося 1-бутена (например, хлорид титана на подложке из хлорида магния). Линейные полиэтилены низкой плотности, подходящие для использования в настоящем изобретении, также можно получить с использованием катализаторов на основе оксида хрома, таких как полученные осаждением соединения хрома на подложку диоксид кремния-диоксид титана, окислением полученного катализатора смесью кислорода с воздухом и последующего восстановления катализатора монооксидом углерода. Эти катализаторы на основе оксида хрома обычно используют вместе с сокатализаторами, такими как триалкилбор или триал кил алюминий. Катализаторы на основе оксида хрома также можно использовать вместе с катализатором Циглера, таким как катализатор на основе галогенида титана или на основе сложного эфира титана. Линейные полиэтилены низкой плотности, подходящие для использования в настоящем изобретении, также можно получить с использованием хромовых катализаторов на подложке, таких как описанные выше при обсуждении катализаторов, подходящих для получения полиэтилена высокой плотности. Линейный полиэтилен низкой плотности, подходящий для использования в настоящем изобретении, также можно получить с использованием металлоценовых катализаторов. Можно использовать несколько разных типов металлоценовых катализаторов. Например, металлоценовый катализатор может содержать бис(металлоцен)овый комплекс циркония, титана или гафния с двумя циклопентадиенильными кольцами и метилалюминоксан. Как в случае катализаторов, использующихся для получения полиэтилена высокой плотности, лиганды могут быть замещены разными группами (например, н-бутильной группой) или связаны мостиковыми группами. Металлоценовые катализаторы другого класса, которые можно использовать, состоят из бис(металлоцен)овых комплексов циркония и титана и анионов перфторированных борароматических соединений. Металлоценовые катализаторы третьего класса, которые можно использовать, называют катализаторами с напряженной геометрией и они содержат моноциклопентадиенильные производные титана или циркония, в которых один из атомов углерода циклопентадиенильного кольца связан атомом металла мостиковой группой. Эти комплексы активируют путем их реакции с метилалюминоксаном или путем образования ионных комплексов с некоординирующими анионами, такими как B(C6F5)4- или В(C6F5)3CH3-. Металлоценовые катализаторы четвертого класса, которые можно использовать, являются комплексами переходного металла, такого как титан, на основе металлоцена, содержащими один циклопентадиенильный лиганд в комбинации с другим лигандом, таким как фосфинимин или -О-SiR3. Металлоценовые катализаторы этого класса также активируют метилалюминоксаном или соединением бора. Другие катализаторы, подходящие для использования для получения полиэтилена средней плотности, подходящие для использования в настоящем изобретении, включают без ограничения катализаторы, раскрытые в патенте США №6649558.

Линейные полиэтилены низкой плотности, подходящие для использования в настоящем изобретении, могут обладать любой подходящей однородностью состава, что представляет собой термин, использующийся для описания однородности разветвлений в молекулах сополимера в полимере. Многие имеющиеся в продаже линейные полиэтилены низкой плотности обладают относительно низкой однородностью состава, когда фракция полимера с высокой молекулярной массой содержит относительно мало сомономера α-олефина и содержит относительно мало разветвлений, а фракция полимера с низкой молекулярной массой содержит относительно большое количество сомономера α-олефина и обладает относительно большим количеством разветвлений. Альтернативно, другой набор линейных полиэтиленов низкой плотности обладает относительно низкой однородностью состава, когда фракция полимера с высокой молекулярной массой содержит относительно большое количество сомономера α-олефина, а фракция полимера с низкой молекулярной массой содержит относительно мало сомономера α-олефина. Однородность состава полимера можно измерить по любой подходящей методике, такой как фракционирование с элюированием с повышением температуры.

Линейные полиэтилены низкой плотности, подходящие для использования в настоящем изобретении, могут обладать любой подходящей молекулярной массой. Например, полимер может обладать среднемассовой молекулярной массой, равной от около 20000 г/моль до около 250000 г/моль. Как должен понимать специалист с общей подготовкой в данной области техники, подходящая среднемассовая молекулярная масса линейного полиэтилена низкой плотности зависит, по меньшей мере частично, от конкретного применения или конечного применения, для которого предназначен полимер.

Линейные полиэтилены низкой плотности, подходящие для использования в настоящем изобретении, также могут обладать любым подходящим показателем полидисперсности. Многие имеющиеся в продаже линейные полиэтилены низкой плотности обладают относительно узким молекулярно-массовым распределением и поэтому низким показателем полидисперсности, таким как равный от около 2 до около 5 (например, от около 2,5 до около 4,5 или от около 3,5 до около 4,5). Линейные полиэтилены низкой плотности, подходящие для использования в настоящем изобретении, также могут обладать мультимодальным (например, бимодальным) молекулярно-массовым распределением. Например, полимер может содержать первую фракцию, обладающую относительно низкой молекулярной массой, и вторую фракцию, обладающую относительно высокой молекулярной массой. Как в случае полиэтиленов высокой плотности, подходящих для использования в настоящем изобретении, разность среднемассовых молекулярных масс фракций в мультимодальном линейном полиэтилене низкой плотности может обладать любым подходящим значением. В действительности, не требуется, чтобы разность среднемассовых молекулярных масс была достаточно большой, чтобы две фракции с разными молекулярными массами можно было разделить с помощью гельпроникающей хроматографии (GPC). Однако для некоторых мультимодальных полимеров разность среднемассовых молекулярных масс фракций может быть достаточно большой, чтобы два или более отдельных пиков можно было выделить на кривой GPC для полимера. В этом контексте термин "отдельных" необязательно означает, что участки кривой GPC, соответствующие каждой фракции, не перекрываются, а просто означает, что отдельный пик для каждой фракции можно выделить на кривой GPC для полимера. Мультимодальные полимеры, подходящие для использования в настоящем изобретении, можно получить с помощью любого подходящего процесса. Как отмечено выше, мультимодальные полимеры можно получить с помощью процессов в многоступенчатом реакторе. Одним подходящим примером является многоступенчатый процесс в растворе, включающий последовательные корпусные реакторы с перемешиванием. Альтернативно, мультимодальные полимеры можно получить в одном реакторе с использованием комбинации катализаторов, каждый из которых предназначен для получения полимера, обладающего своей среднемассовой молекулярной массой.

Линейные полиэтилены низкой плотности, подходящие для использования в настоящем изобретении, могут обладать любым подходящим индексом текучести расплава. Например, линейный полиэтилен низкой плотности может обладать индексом текучести расплава, равным от около 0,01 дг/мин до около 200 дг/мин. Как в случае среднемассовой молекулярной массы, специалисты с общей подготовкой в данной области техники понимают, что подходящий индекс текучести расплава для линейного полиэтилена низкой плотности зависит, по меньшей мере частично, от конкретного применения или конечного применения, для которого предназначен полимер. Так, например, линейный полиэтилен низкой плотности, предназначенный для формования с раздувом или изготовления труб, может обладать индексом текучести расплава, равным от около 0,01 дг/мин до около 1 дг/мин. Линейный полиэтилен низкой плотности, предназначенный для формования пленок с раздувом, может обладать индексом текучести расплава, равным от около 0,5 дг/мин до около 3 дг/мин. Линейный полиэтилен низкой плотности, предназначенный для отливки пленок, может обладать индексом текучести расплава, равным от около 2 дг/мин до около 10 дг/мин. Линейный полиэтилен низкой плотности, предназначенный для инжекционного формования, может обладать индексом текучести расплава, равным от около 6 дг/мин до около 200 дг/мин. Линейный полиэтилен низкой плотности, предназначенный для центробежного формования, может обладать индексом текучести расплава, равным от около 4 дг/мин до около 7 дг/мин. Линейный полиэтилен низкой плотности, предназначенный для изготовления изоляции проводов и кабелей, может обладать индексом текучести расплава, равным от около 0,5 дг/мин до около 3 дг/мин. Индекс текучести расплава полимера измеряют с использованием стандарта ASTM D1238-04c.

Линейные полиэтилены низкой плотности, подходящие для использования в настоящем изобретении, обычно не содержат значительное количество длинноцепочечных разветвлений. Например, линейные полиэтилены низкой плотности, подходящие для использования в настоящем изобретении, обычно содержат менее около 0,1 длинноцепочечного разветвления на 10000 атомов углерода (например, менее около 0,002 длинноцепочечного разветвления на 100 этиленовых звеньев) или менее около 0,01 длинноцепочечного разветвления на 10000 атомов углерода.

Полиэтилены низкой плотности, подходящие для использования в настоящем изобретении, обычно обладают плотностью, равной менее 935 кг/м3 и, в отличие от полиэтилена высокой плотности, полиэтилен средней плотности и линейный полиэтилен низкой плотности, содержит относительно большое количество длинноцепочечных разветвлений в полимере.

Полиэтилены низкой плотности, подходящие для использования в настоящем изобретении, могут представлять собой гомополимеры или сополимеры этилена и полярного сомономера. Подходящие полярные сомономеры включают без ограничения винилацетат, метилакрилат, этилакрилат и акриловую кислоту. Эти сомономеры могут содержаться в любом подходящем количестве, а содержания сомономера, достигающие 20 мас. %, используют в некоторых случаях. Как должны понимать специалисты в данной области техники, количество сомономера, подходящее для полимера, в основном зависит от конечного применения сополимера и требующиеся или желательные характеристики полимера определяются конечным применением.

Полиэтилены низкой плотности, подходящие для использования в настоящем изобретении, можно получить с помощью любого подходящего процесса, но обычно полимеры получают путем инициируемой свободными радикалами полимеризации этилена при высоком давлении (например, от около 81 до около 276 МПа) и высокой температуре (например, от около 130 до около 330°С). Любой подходящий свободнорадикальный инициатор можно использовать в таких процессах и пероксиды и кислород являются самыми распространенными. Механизм свободнорадикальной полимеризации приводит к образованию короткоцепочечных разветвлений в полимере и также относительно высокому содержанию длинноцепочечных разветвлений, что отличает полиэтилен низкой плотности от других полимеров этилена (например, полиэтилена высокой плотности и линейного полиэтилена низкой плотности). Реакцию полимеризации обычно проводят в автоклавном реакторе (например, в автоклавном реакторе с перемешиванием), трубчатом реакторе или комбинации таких реакторов, расположенных последовательно.

Полиэтилены низкой плотности, подходящие для использования в настоящем изобретении, могут обладать любой подходящей молекулярной массой. Например, полимер может обладать среднемассовой молекулярной массой, равной от около 30000 г/моль до около 500000 г/моль. Как должен понимать специалист с общей подготовкой в данной области техники, подходящая среднемассовая молекулярная масса полиэтилена низкой плотности зависит, по меньшей мере частично, от конкретного применения или конечного применения, для которого предназначен полимер. Например, полиэтилен низкой плотности, предназначенный для формования с раздувом, может обладать среднемассовой молекулярной массой, равной от около 80000 г/моль до около 200000 г/моль. Полиэтилен низкой плотности, предназначенный для изготовления труб, может обладать среднемассовой молекулярной массой, равной от около 80000 г/моль до около 200000 г/моль. Полиэтилен низкой плотности, предназначенный для инжекционного формования, может обладать среднемассовой молекулярной массой, равной от около 30000 г/моль до около 80000 г/моль. Полиэтилен низкой плотности, предназначенный для изготовления пленок, может обладать среднемассовой молекулярной массой, равной от около 60000 г/моль до около 500000 г/моль.

Полиэтилены низкой плотности, подходящие для использования в настоящем изобретении, могут обладать любым подходящим индексом текучести расплава. Например, полиэтилен низкой плотности может обладать индексом текучести расплава, равным от около 0,2 до около 100 дг/мин. Как отмечено выше, индекс текучести расплава полимера измеряют с использованием стандарта ASTM D1238-04c.

Как отмечено выше, одним из основных различий между полиэтиленом низкой плотности и другими полимерами этилена является относительно высокое содержание длинноцепочечных разветвлений в полимере. Полиэтилены низкой плотности, подходящие для использования в настоящем изобретении, может обладать любым подходящим количеством длинноцепочечных разветвлений, таким как около 0,01 или более длинноцепочечного разветвления на 10000 атомов углерода, около 0,1 или более длинноцепочечного разветвления на 10000 атомов углерода, около 0,5 или более длинноцепочечного разветвления на 10000 атомов углерода, около 1 или более длинноцепочечного разветвления на 10000 атомов углерода, или около 4 или более длинноцепочечных разветвлений на 10000 атомов углерода. Хотя не установлено строгое ограничение для максимального количество длинноцепочечных разветвлений, которые могут содержаться в полиэтиленах низкой плотности, подходящих для использования в настоящем изобретении, количество длинноцепочечных разветвлений во многих полиэтиленах низкой плотности составляет менее около 100 длинноцепочечных разветвлений на 10000 атомов углерода.

Полиэтиленовая полимерная композиция, использующаяся в композиции, может содержать любой подходящий полиэтилен или смесь полиэтиленов. Однако считают, что в полиэтиленовых полимерных композициях, обладающих более значительными степенями релаксации расплава, более эффективно происходи образование зародышей с помощью соли разветвленной алкилфосфоновой кислоты. При некоторой обработке расплава полимера (например, изготовлением пленки, полученной с раздувом), расплав полимера подвергается утоньшению с растяжением или деформации при его экструзии через головку экструдера. Расплав полимера может подвергаться дополнительному утоньшению с растяжением или деформации, когда экструдированный расплав полимера обрабатывают дополнительно, например, вытягивают и/или раздувают. Напряжение, прилагаемое к расплаву полимера, приводит ориентации полимерных цепей в расплаве полимера в направлении потока. При охлаждении расплава полимера эти направленно ориентированные растянутые полимерные цепи могут возвратиться в менее упорядоченное состояние до кристаллизации расплава полимера. Этот процесс в настоящем изобретении называют "релаксацией расплава". Альтернативно, направленно ориентированные растянутые полимерные цепи могут остаться ориентированными в расплаве и кристаллизоваться с образованием элементарных волокон. Эти элементарные волокна образуют центры, которые могут инициировать самозарождение зародышей в полимере. Если в полимере при его затвердевании из расплава образуется достаточное количество таких элементарных волокон, протекающее вызванное деформацией самозарождение зародышей может стать преобладающим путем образования зародышей в полимере. Хотя самозарождение зародышей полимера показаться благоприятным, структура полимера, полученного при таком самозарождении зародышей обычно менее благоприятна для обеспечения некоторых желательных физических характеристик. Например, полиэтилен с самозарождением зародышей обычно обладает большей проницаемостью для паров воды и кислорода, чем полиэтилен, в который гетерогенно вводили зародыши, например, с помощью соли разветвленной алкилфосфоновой кислоты. Таким образом, для максимизации степени образования зародышей, вызванного солью разветвленной алкилфосфоновой кислоты, полимерная композиция предпочтительно содержит полиэтиленовую полимерную композицию, которая обладает релаксацией расплава, достаточной для того, чтобы вызванное деформацией самозарождение зародышей не преобладало.

Степень релаксации расплава полимера нелегко прямо количественно оценить. Кроме того, полагают, что на релаксацию расплава может влиять целый ряд факторов, таких как молекулярная масса, ширина молекулярно-массового распределения, относительное количество фракции с высокой молекулярной массой в молекулярно-массовом распределении и разветвлений или нелинейных цепей в полимере. Количество участвующих факторов и сложные соотношения между этими факторами делают затруднительным установление диапазонов значений для каждого, которые будут достаточны для определения полиэтиленового полимера, который обладает достаточной релаксацией расплава. Другими словами, можно попытаться определить молекулярно-массовое распределение для полимеров, которые обладают достаточной релаксацией расплава, но подходящий диапазон может меняться при изменении "формы" распределения (т.е. относительного количества фракции с высокой молекулярной массой). Таким образом, хотя эти факторы можно рассматривать при попытке выявления полиэтиленового полимера, который обладает достаточной релаксацией расплава, может быть желательной более прямая и точная оценка релаксации расплава.

Модуль накопления при сдвиге (G') вязкоупругого материала (например, расплава полимера) связан с накопленной энергией (напряжением), такой как хранится в направленно ориентированных растянутых полимерных цепях, описанных выше. Модуль механических потерь при сдвиге (G'') вязкоупругого материала связан с потерей или рассеянием энергии, такой как высвобождающаяся при релаксации направленно ориентированных растянутых полимерных цепей в расплаве полимера. Отношение модуля механических потерь при сдвиге и модуля накопления при сдвиге (G''/G') которое определяется, как tan δ, пропорциональный отношению потерь к накоплению энергии при данной скорости деформирования. В материале, в котором tan δ меньше 1, накопление энергии преобладает при измеренной скорости деформирования. В материале, в котором tan δ больше 1, потеря (рассеяние) энергии преобладает при измеренной скорости деформирования. Кроме того, сопоставление значений tan δ (например, отношение значений tan δ), измеренных при разных скоростях деформирования, можно использовать для количественного определения того, в какой степени преобладание потери энергии и накопления энергии меняются в материале при изменении скорости деформирования.

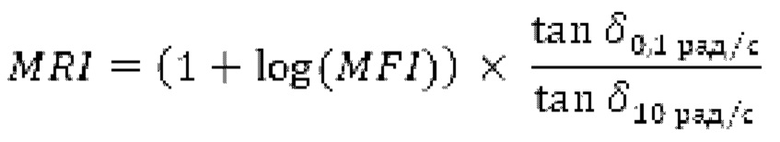

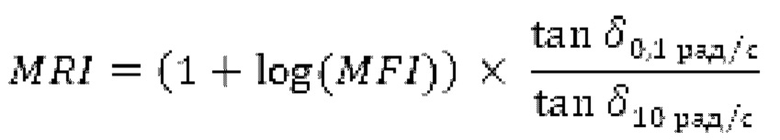

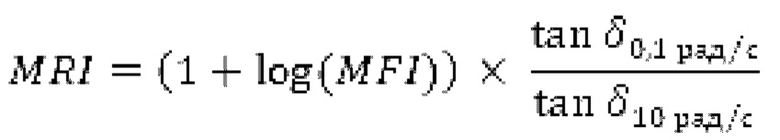

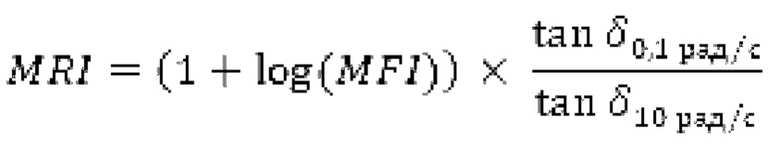

Модуль накопления при сдвиге и модуль механических потерь при сдвиге можно измерить по разным методикам и при разных скоростях деформирования. Однако, если модули необходимо использовать для точного определения релаксации расплава в полимере, оба модуля следует измерить при скоростях деформирования расплава полимера во время обработки расплава или близких к ним. В связи с этим авторы настоящего изобретения полагают, что измерение модуля накопления при сдвиге и модуля механических потерь при сдвиге с помощью реометра с параллельными пластинами при угловых частотах, равных около 0,1 рад/с и около 10 рад/с, обеспечивает хорошую аппроксимацию скоростей деформирования расплава полиэтиленовой полимерной композиции при обработке. Как отмечено выше, отношение значений tan δ при этих двух скоростях деформирования можно использовать для установление изменений потери энергии и накопления энергии при изменении скорости деформирования. После многочисленных экспериментов с разными полимерами и полимерными композициями полагают, что полиэтиленовые полимеры, в которых потеря энергии существенно увеличивается (т.е. tan δ существенно увеличивается) при уменьшении скорости деформирования (т.е. при уменьшении угловой частоты), обладают релаксацией расплава, достаточной для гетерогенного образования зародышей с помощью соли разветвленной алкилфосфоновой кислоты. В частности, полагают, что отношение значений tan δ около при 0,1 рад/с и tan δ около при 10 рад/с является особенно подходящим для выявления полимеров, которые обладают желательными уровнями релаксации расплава. Однако также установлено, что на отношение значений tan δ, при котором происходит достаточная релаксация расплава, влияет молекулярная масса полимера и для обеспечения достаточной релаксации расплава для полимеров, обладающих большей молекулярной массой, необходимо большее отношение. Таким образом, для значений отношения tan δ необходим дополнительный множитель для учета влияния молекулярной массы полимера. Молекулярная масса полимера обычно обратно пропорциональна индексу текучести расплава полимера. Кроме того, взаимосвязь между молекулярной массой и индексом текучести расплава нелинейна - чаще всего она по природе логарифмическая. Соответственно, взаимосвязь между значениями tan δ можно дополнить для учета влияния молекулярной массы путем умножения отношения на сумму 1 и натурального логарифма индекса текучести расплава полимера. Полученный параметр, которое далее называют "индексом релаксации расплава", должен равняться 2 или более. Другими словами, полиэтиленовая полимерная композиция предпочтительно обладает индексом релаксации расплава, равным 2 или более, более предпочтительно 2,1 или более.

Как отмечено выше, индекс релаксации расплава (MRI) определяется, как произведение (i) суммы 1 и натурального логарифма индекса текучести расплава полимера на (ii) отношение значений tan δ около при 0,1 рад/с и tan δ около при 10 рад/с:

В этом определении эти две угловые частоты определены, как около равные приведенным значениям. Таким образом, tan δ около при 0,1 рад/с можно измерить при любой угловой частоте, равной от 0,095 до 0,105 рад/с, и tan δ около при 10 рад/с можно измерить при любой угловой частоте, равной от 9,5 рад/с до 10,5 рад/с. Хотя точные значения угловых частот, использующиеся при определении MRR, могут меняться в указанных выше диапазонах, отношение значений этих двух угловых частот должно составлять 0,01 (т.е. должна быть 100-кратная разность этих двух угловых частот). Индекс релаксации расплава полимера, который можно приводить в единицах децграммы на минуту (дг/мин) или граммы на 10 минут (г/10 мин), измеряют в соответствии со стандартом ASTM D1238 при 190°С с использованием нагрузки, равной 2,16 кг.

Индекс релаксации расплава можно измерить по любой подходящей методике. Предпочтительно, если модуль механических потерь при сдвиге (G''), модуль накопления при сдвиге (G') и tan δ определяют с помощью реометрии с параллельными пластинами при температуре, равной 190°С, с использованием ротационного реометра, снабженного параллельными пластинами размером 25 мм со щелью, установленной равной 1,1 мм. Образец полимера, использующийся для измерения, готовят в форме диска, полученного прямым формованием. Во время измерения угловое расстояние или деформацию предпочтительно устанавливают небольшими, чтобы оставаться в области без гистерезиса, и номинальная деформация, составляющая около 1%, является предпочтительной. Поскольку эти параметры определены для расплава полимера, наличие зародышеобразующего агента не окажет сколько-нибудь существенного влияния на модуль механических потерь при сдвиге (G''), модуль накопления при сдвиге (G'), tan δ или индекс релаксации расплава, измеренные для композиции полиэтиленового полимера. Поэтому указанные параметры (и индекс релаксации расплава) можно измерить для полиэтиленовой полимерной композиции до ее объединения с солью разветвленной алкилфосфоновой кислоты или указанные параметры можно измерить для полимерной композиции, содержащей полиэтиленовую полимерную композицию и соль разветвленной алкилфосфоновой кислоты.

Как отмечено выше, полиэтиленовая полимерная композиция может содержать любой подходящий полиэтилен или смесь полиэтиленов, обладающую желательным индексом релаксации расплава. Таким образом, полиэтиленовая полимерная композиция может содержать один полиэтилен, обладающий желательным индексом релаксации расплава. Альтернативно, полиэтиленовая полимерная композиция может содержать смесь двух или более полиэтиленов и эта смесь обладает желательным индексом релаксации расплава. В такой смеси каждый полиэтилен может обладать индексом релаксации расплава, находящийся в желательном диапазоне, но это не обязательно. Например, полиэтилен, обладающий относительно низким индексом релаксации расплава (например, равным менее 2) можно смешать с подходящим количеством другого полиэтилена, обладающего более высоким индексом релаксации расплава (например, равным 2,1 или более) и получить полиэтиленовую полимерную композицию, обладающую желательным индексом релаксации расплава.

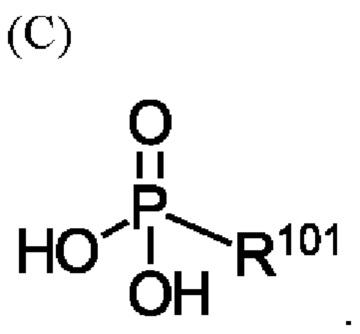

Как отмечено выше, полимерная композиция также содержит соль разветвленной алкилфосфоновой кислоты. При использовании в настоящем изобретении, термин "разветвленная алкилфосфоновая кислота" означает фосфоновые кислоты приведенной ниже формулы (С)

В формуле (С) R101 означает разветвленную алкильную группу. Соль разветвленной алкилфосфоновой кислоты может содержать любой подходящий катион(ы). Согласно предпочтительному варианту осуществления соль разветвленной алкилфосфоновой кислоты содержит один или более катионов, выбранных из группы, состоящей из следующих: катионы элементов группы 1, катионы элементов группы 2 и катионы элементов группы 12. Согласно предпочтительному варианту осуществления соль разветвленной алкилфосфоновой кислоты содержит катион элемента группы 1, предпочтительно два катиона натрия. Согласно другому предпочтительному варианту осуществления соль разветвленной алкилфосфоновой кислоты содержит катион элемента группы 2. Согласно особенно предпочтительному варианту осуществления соль разветвленной алкилфосфоновой кислоты содержит катион кальция.

Разветвленная алкилфосфоновая кислота может содержать любую подходящую разветвленную алкильную группу (т.е. R101 может представлять собой любую подходящую разветвленную алкильную группу). Согласно предпочтительному варианту осуществления разветвленная алкилфосфоновая кислота содержит разветвленную алкильную группу, выбранную из группы, состоящей из следующих: изопропил, втор-бутил, изобутил, трет-бутил, трет-пентил, неопентил, изопентил, втор-пентил, втор-изопентил, пентан-3-ил и 2-метилбутил. Согласно другому предпочтительному варианту осуществления разветвленная алкилфосфоновая кислота содержит алкильную группу с положением разветвления у альфа-атома углерода или бета-атома углерода по отношению к атому фосфора и положение разветвления у альфа-атома углерода является особенно предпочтительным. Согласно предпочтительному варианту осуществления разветвленная алкилфосфоновая кислота содержит третичную алкильную группу (т.е. алкильную группу, содержащую по меньшей мере один атом углерода, связанный с четырьмя не являющимися водородом заместителями, такими как три алкильных группы и атом фосфора). Согласно предпочтительному варианту осуществления разветвленная алкилфосфоновая кислота содержит разветвленную алкильную группу, выбранную из группы, состоящей из следующих: трет-бутил, трет-пентил и неопентил. Согласно особенно предпочтительному варианту осуществления разветвленная алкилфосфоновая кислота содержит трет-бутильную группу (т.е. R101 означает трет-бутил). Таким образом, согласно предпочтительному варианту осуществления соль разветвленной алкилфосфоновой кислоты выбрана из группы, состоящей из следующих: динатриевая соль трет-бутилфосфоновой кислоты, кальциевая соль трет-бутилфосфоновой кислоты (т.е. трет-бутилфосфонат кальция или моногидрат трет-бутилфосфоната кальция) и их смеси. Согласно другому особенно предпочтительному варианту осуществления солью разветвленной алкилфосфоновой кислоты является кальциевая соль трет-бутилфосфоновой кислоты (т.е. трет-бутилфосфонат кальция или моногидрат трет-бутилфосфоната кальция).

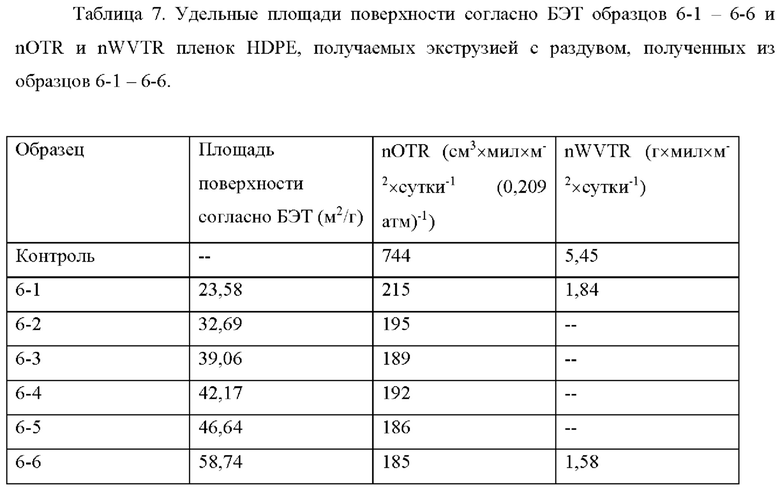

Соль разветвленной алкилфосфоновой кислоты может обладать любой подходящей удельной площадью поверхности (например, удельной площадью поверхности). Согласно предпочтительному варианту осуществления соль разветвленной алкилфосфоновой кислоты обладает удельной площадью поверхности согласно БЭТ, равной около 20 м2/г или более. Согласно другому предпочтительному варианту осуществления соль разветвленной алкилфосфоновой кислоты обладает удельной площадью поверхности согласно БЭТ, равной около 30 м2/г или более. Удельную площадь поверхности согласно БЭТ соли разветвленной алкилфосфоновой кислоты можно измерить по любой подходящей методике. Предпочтительно, если удельную площадь поверхности согласно БЭТ соли разветвленной алкилфосфоновой кислоты измеряют в соответствии со стандартом ISO 9277:2010 под названием "Determination of the Specific Surface Area of Solids by Gas Adsorption - BET method" с использованием азота в качестве адсорбируемого газа. Соли разветвленной алкилфосфоновой кислоты, раскрытые в настоящем изобретении обычно обладают слоистой структурой, которые можно подвергнуть расслоению по методикам, известным в данной области техники. Такое расслоение слоистой структуры увеличивает удельную площадь поверхности согласно БЭТ соли разветвленной алкилфосфоновой кислоты, что способствует диспергированию. Механические методики увеличения площади поверхности согласно БЭТ соли разветвленной алкилфосфоновой кислоты включают размол на воздухоструйной мельнице, размол на штифтовой мельнице, размол на молотковой мельнице, размол на размалывающей машине и т.п.Улучшенное диспергирование и увеличенную площадь поверхности также можно обеспечить по методикам более тщательного размола и экструзии, таким как высокоинтенсивное перемешивание и экструзию с помощью двушнекового экструдера. Таким образом, соли разветвленных алкилфосфоновых кислот, которые не обладают желательной удельной площадью поверхности согласно БЭТ, можно подвергнуть расслоению с помощью этих и других известных методик до обеспечения желательной удельной площади поверхности согласно БЭТ.