Область техники, к которой относится настоящее изобретение

Настоящая заявка относится к зародышеобразователям для термопластичных полимеров, композициям на основе термопластичных полимеров, содержащим такие зародышеобразователи, изделиям, полученным из таких композиций на основе термопластичных полимеров, и способам получения и формования таких композиций на основе термопластичных полимеров.

Предшествующий уровень техники настоящего изобретения

Различные зародышеобразователи для термопластичных полимеров известны в данной области техники. Эти зародышеобразователи обычно действуют путем образования зародышей кристаллизации или обеспечения мест для образования и/или роста кристаллов в термопластичном полимере, когда он отверждается из расплавленного состояния. Зародыши кристаллизации или места, обеспеченные зародышеобразователем, делают возможным образование кристаллов в охлаждающемся полимере при более высокой температуре и/или с большей скоростью, чем кристаллы будут образовываться в чистом термопластичном полимере без зародышеобразователя. Эти явления могут затем обеспечивать переработку композиции на основе термопластичного полимера с зародышеобразователем при более коротких длительностях производственного цикла, чем для чистого термопластичного полимера без зародышеобразователя.

Хотя полимерные зародышеобразователи могут действовать аналогичным образом, не все зародышеобразователи разрабатываются одинаковыми. Например, определенный зародышеобразователь может быть очень эффективным для повышения пиковой температуры перекристаллизации термопластичного полимера, но большая скорость кристаллизации, вызванная таким зародышеобразователем, может вызывать неравномерную усадку отформованной детали, полученной из композиции на основе термопластичного полимера, содержащей зародышеобразователь. Такой зародышеобразователь может также быть неэффективным для повышения жесткости отформованной детали до требуемого уровня. Также, хотя зародышеобразователи для полиэтиленовых полимеров известны в данной области техники, относительно небольшое число этих зародышеобразователей, как оказалось, улучшает физические свойства полиэтиленового полимера до какого-либо коммерчески значительного уровня.

Учитывая сложную взаимосвязь этих свойств и того факта, что многие зародышеобразователи проявляют характер хуже оптимального по меньшей мере в одном отношении, потребность остается в зародышеобразователях, которые способны давать композиции на основе термопластичных полимеров, характеризующиеся более желательной комбинацией высокой пиковой температуры перекристаллизации полимера, регулируемой усадки и высокой жесткости. Заявители считают, что зародышеобразователи и композиции на основе термопластичных полимеров, раскрытые в настоящей заявке, удовлетворяют данную потребность.

Краткое раскрытие настоящего изобретения

Как указано выше, настоящая заявка в общем относится к зародышеобразователям, композициям на основе термопластичных полимеров, содержащим такие зародышеобразователи, изделиям (например, формованным изделиям), полученным из таких композиций на основе термопластичных полимеров, и способам получения и формования таких композиций на основе термопластичных полимеров. Зародышеобразователи и композиции на основе термопластичных полимеров согласно настоящему изобретению, как считается, являются особенно подходящими для получения изделий из термопластичных полимеров (например, формованных изделий из термопластичных полимеров), характеризующихся желательной комбинацией физических свойств. В частности, изделия, полученные при помощи зародышеобразователей и композиций на основе термопластичных полимеров настоящего изобретения, как считается, характеризуются желательной комбинацией более высокой пиковой температуры перекристаллизации полимера и улучшенных физических свойств (например, прочности на разрыв) по сравнению с изделиями, полученными из термопластичного полимера без зародышеобразователя. Заявители считают, что данная комбинация физических свойств показывает, что зародышеобразователи и композиции на основе термопластичных полимеров согласно настоящему изобретению хорошо подходят для использования при производстве изделий из термопластичных полимеров.

Согласно первому варианту осуществления настоящее изобретение обеспечивает композицию на основе термопластичного полимера, содержащую:

(a) полиолефиновый полимер и

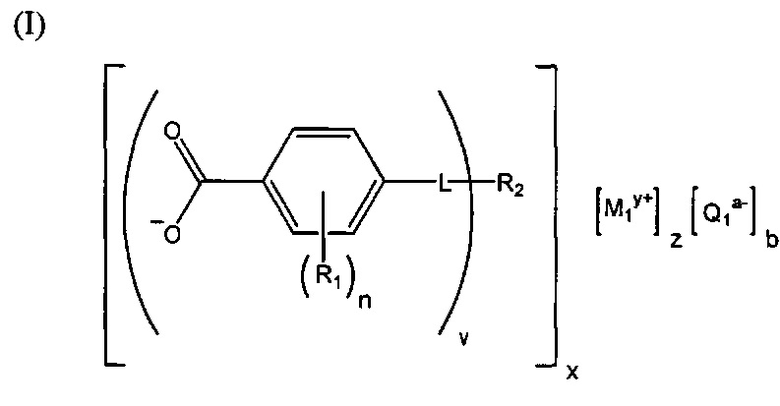

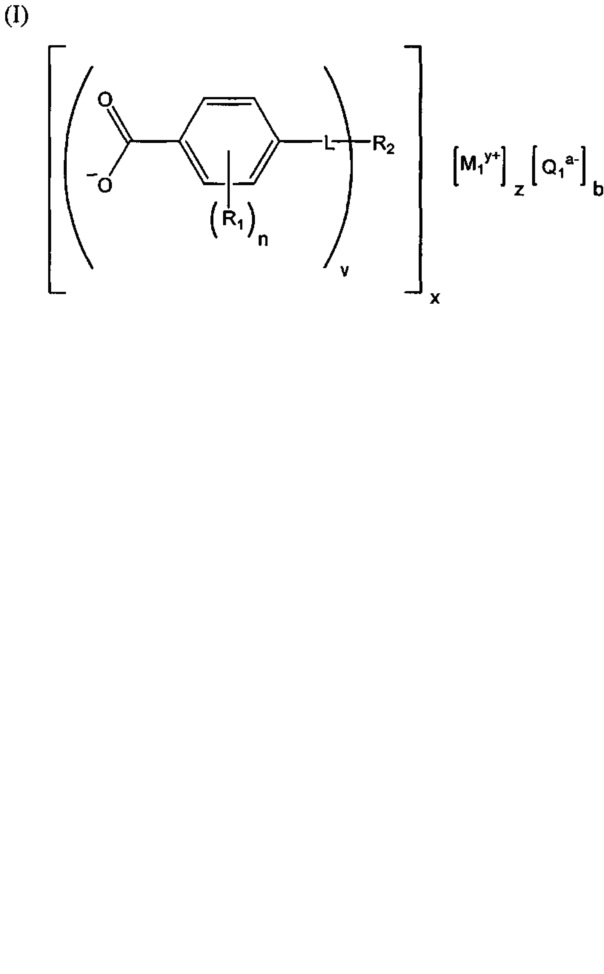

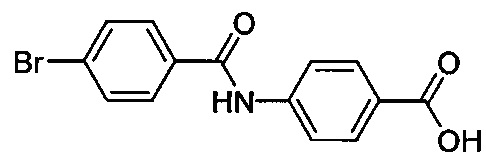

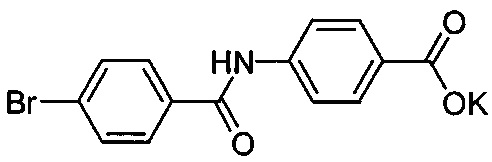

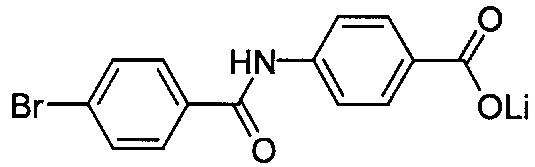

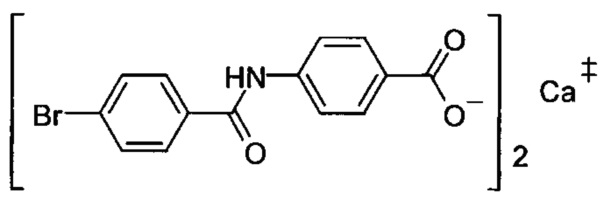

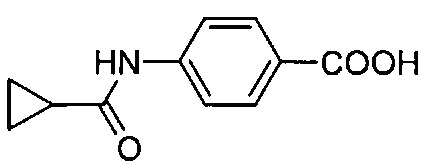

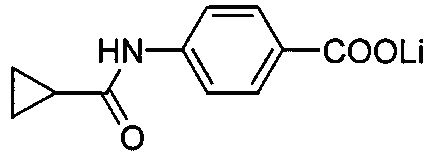

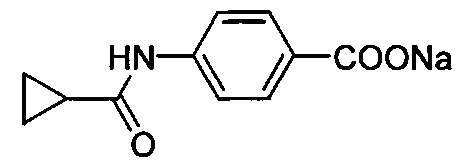

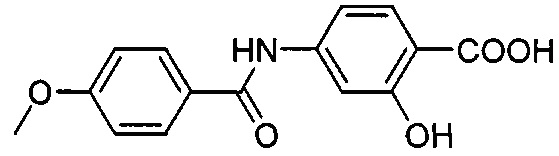

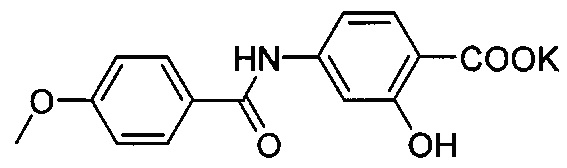

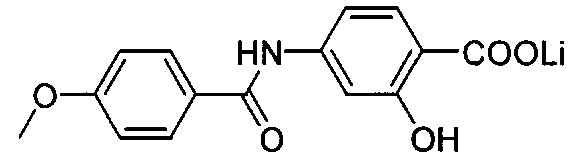

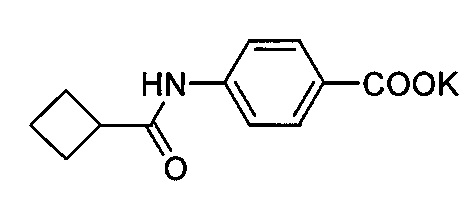

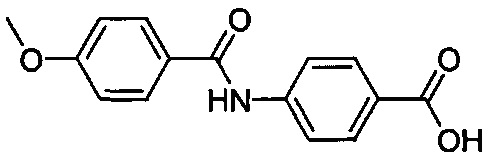

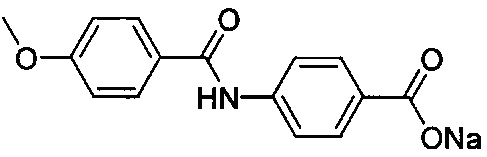

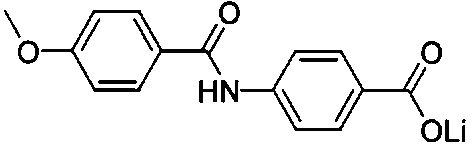

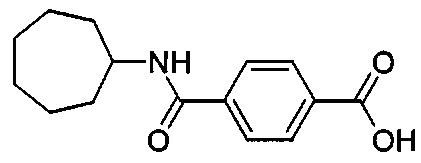

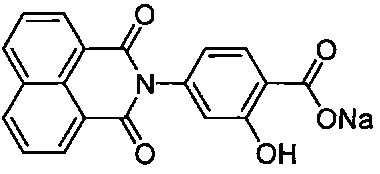

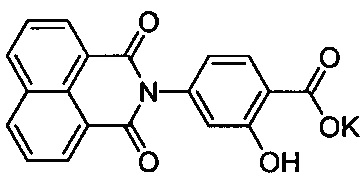

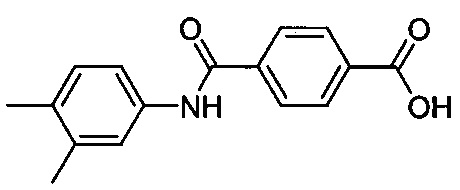

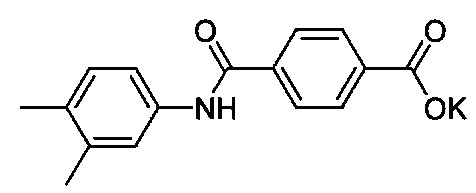

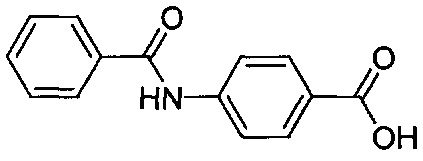

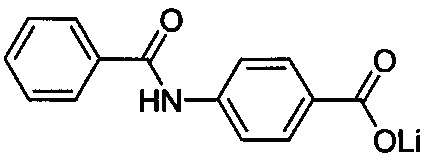

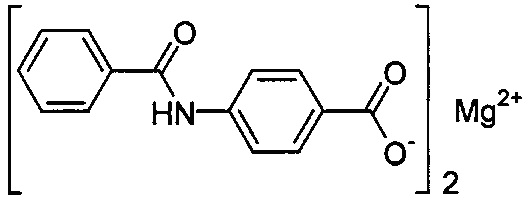

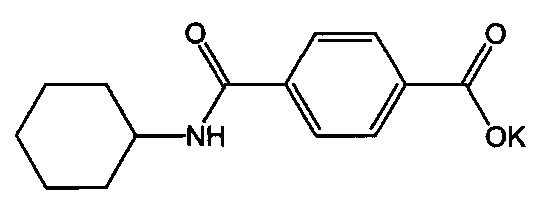

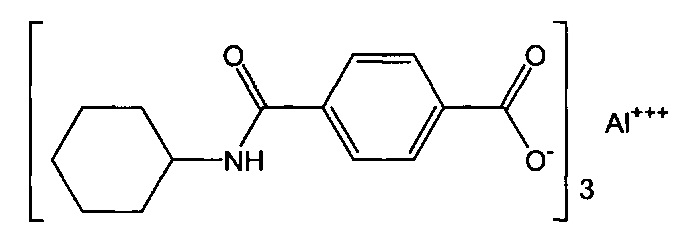

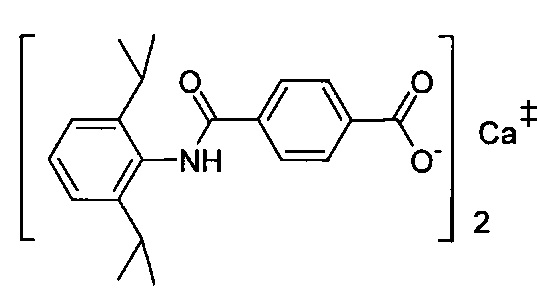

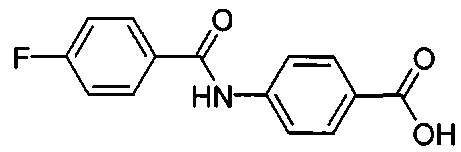

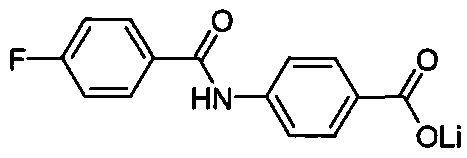

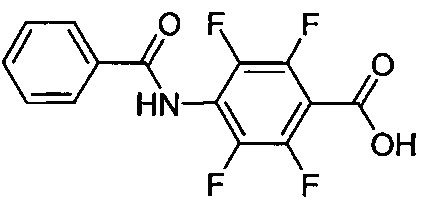

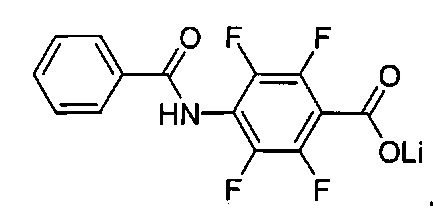

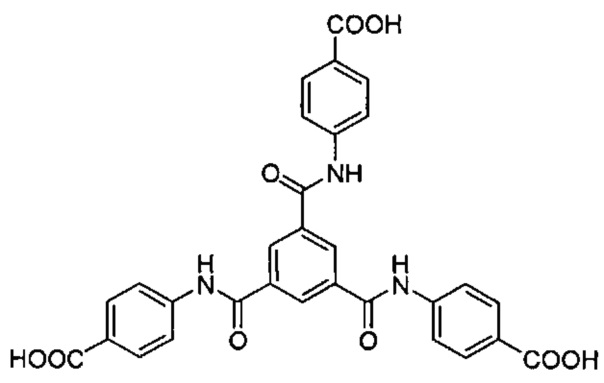

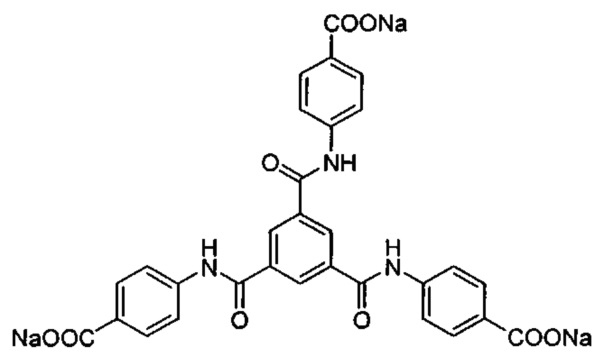

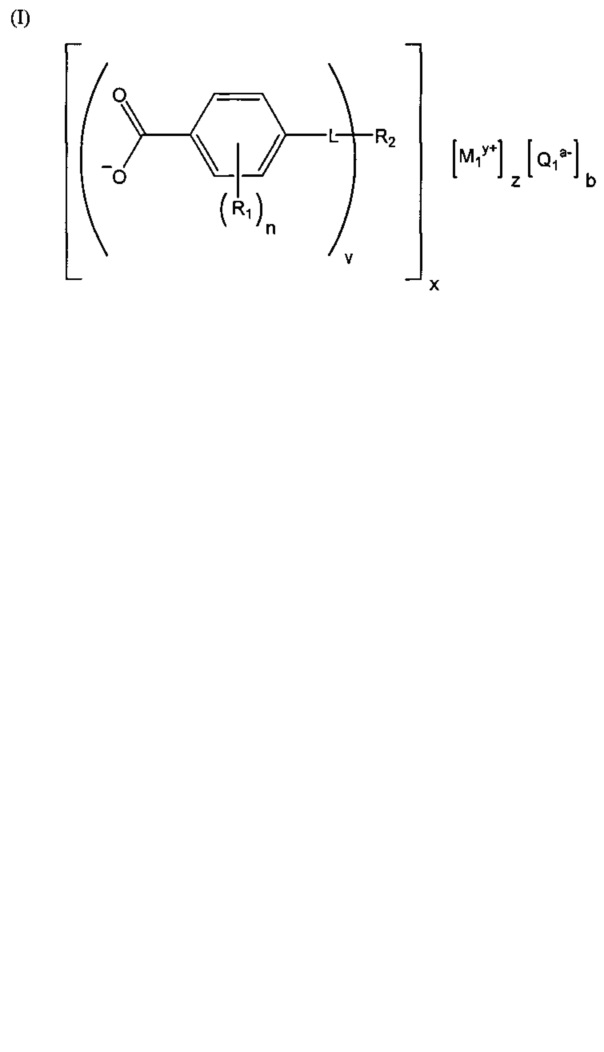

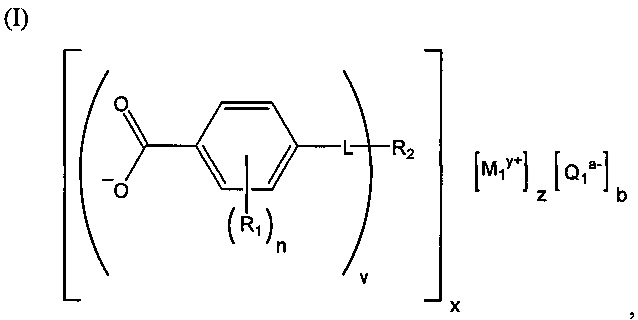

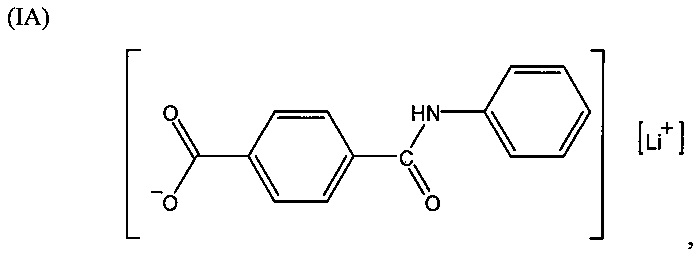

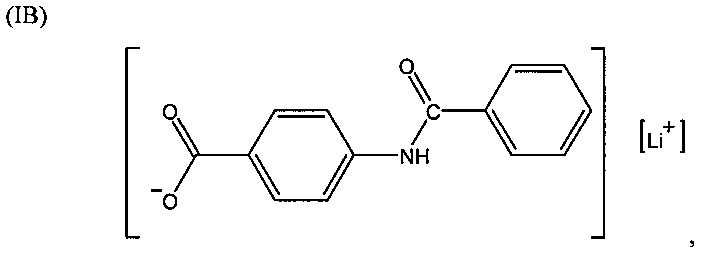

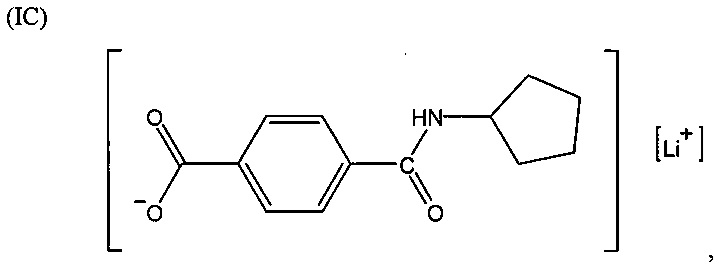

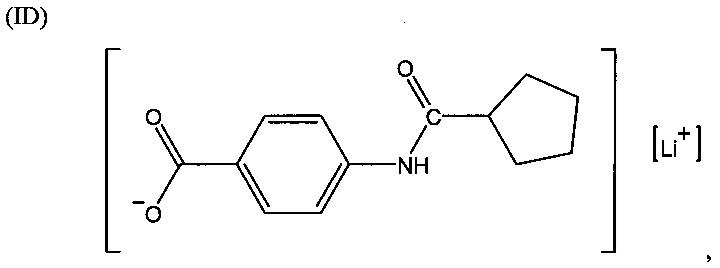

(b) зародышеобразователь, причем зародышеобразователь содержит соединение, соответствующее структуре формулы (I)

,

,

где R1 выбрана из группы, состоящей из гидроксигруппы, галогенов, алкильных групп, замещенных алкильных групп, алкоксигрупп, замещенных алкоксигрупп, арильных групп и замещенных арильных групп; n равняется нулю или целому положительному числу от 1 до 4; L представляет собой связующую группу, содержащую два или более атомов и по меньшей мере одну двойную связь между двумя атомами в связующей группе; v представляет собой целое положительное число от 1 до 3; R2: (i) выбрана из группы, состоящей из алкильных групп, замещенных алкильных групп, циклоалкильных групп, замещенных циклоалкильных групп, арильных групп, замещенных арильных групп, гетероарильных групп и замещенных гетероарильных групп, если L представляет собой двухвалентную связующую группу, а v равняется 1, (ii) выбрана из группы, состоящей из алкандиильных групп, замещенных алкандиильных групп, циклоалкандиильных групп, замещенных циклоалкандиильных групп, арендиильных групп, замещенных арендиильных групп, гетероарендиильных групп и замещенных гетероарендиильных групп, если L представляет собой трехвалентную связующую группу, а v равняется 1, (iii) выбрана из группы, состоящей из алкандиильных групп, замещенных алкандиильных групп, циклоалкандиильных групп, замещенных циклоалкандиильных групп, арендиильных групп, замещенных арендиильных групп, гетероарендиильных групп и замещенных гетероарендиильных групп, если L представляет собой двухвалентную связующую группу, а v равняется 2, и (iv) выбрана из группы, состоящей из алкантриильных групп, замещенных алкантриильных групп, циклоалкантриильных групп, замещенных циклоалкантриильных групп, арентриильных групп, замещенных арентриильных групп, гетероарентриильных групп и замещенных гетероарентриильных групп, если L представляет собой двухвалентную связующую группу, а v равняется 3; x представляет собой целое положительное число; каждый M1 представляет собой катион металла; y представляет собой валентность катиона; z представляет собой целое положительное число; b равняется нулю или целому положительному числу; если b представляет собой целое положительное число, каждый Q1 представляет собой отрицательно заряженный противоион, и а представляет собой валентность отрицательно заряженного противоиона; а значения v, x, y, z, a и b удовлетворяют уравнению (vx)+(ab)=yz; при этом циклическая часть циклоалкильной группы или замещенной циклоалкильной группы содержит не более двух кольцевых структур, сконденсированных вместе, если L представляет собой двухвалентную связующую группу, v равняется 1, а R2 представляет собой циклоалкильную группу или замещенную циклоалкильную группу.

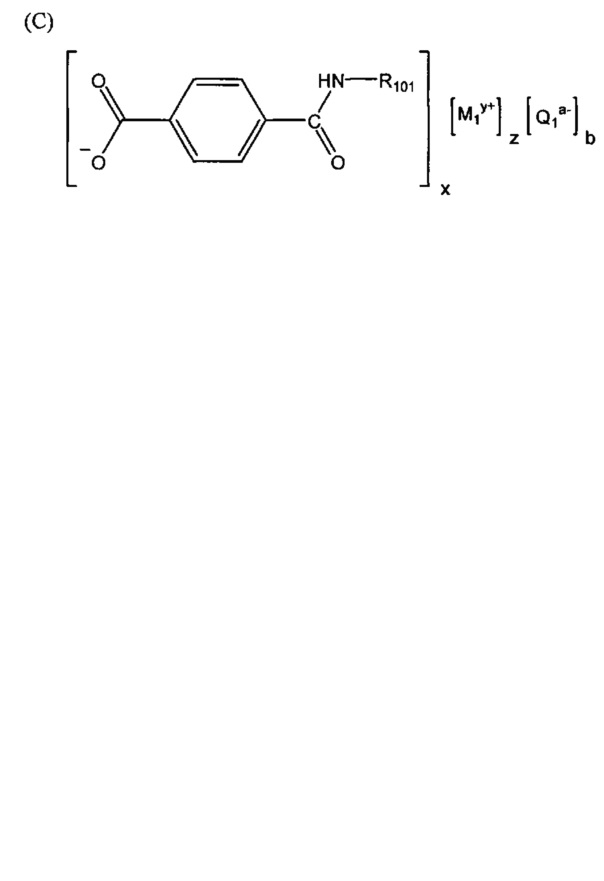

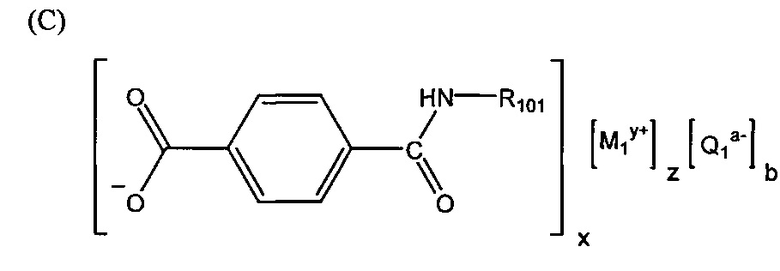

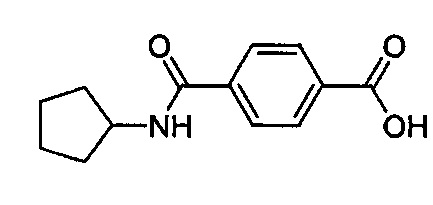

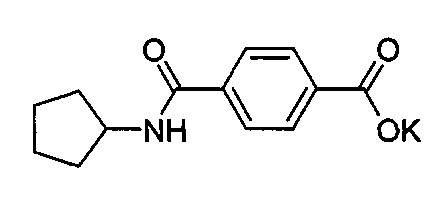

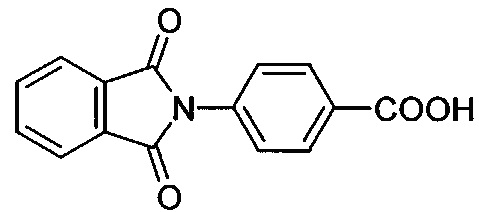

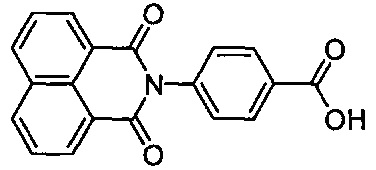

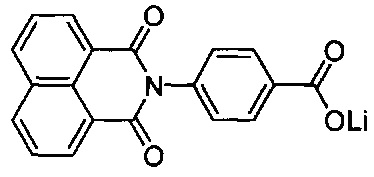

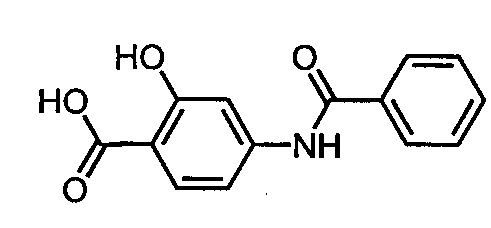

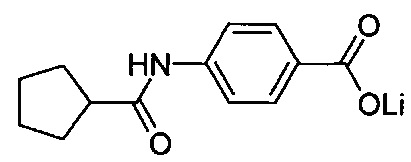

Согласно второму варианту осуществления настоящее изобретение обеспечивает соединение, соответствующее структуре формулы (С)

,

,

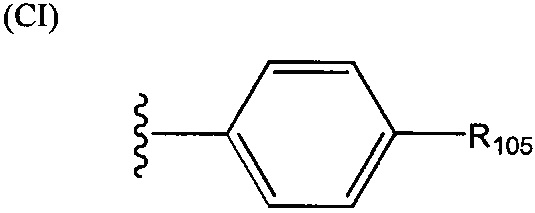

где R101 выбрана из группы, состоящей из циклопентильной группы и фрагментов, соответствующих структуре формулы (CI); формула (CI) представляет собой

,

,

R105 выбрана из группы, состоящей из водорода и галогенов; x представляет собой целое положительное число; каждый M1 представляет собой катион металла; y представляет собой валентность катиона; z представляет собой целое положительное число; b равняется нулю или целому положительному числу; если b представляет собой целое положительное число, каждый Q1 представляет собой отрицательно заряженный противоион, и а представляет собой валентность отрицательно заряженного противоиона; а значения x, y, z, а и b удовлетворяют уравнению х+(ab)=yz.

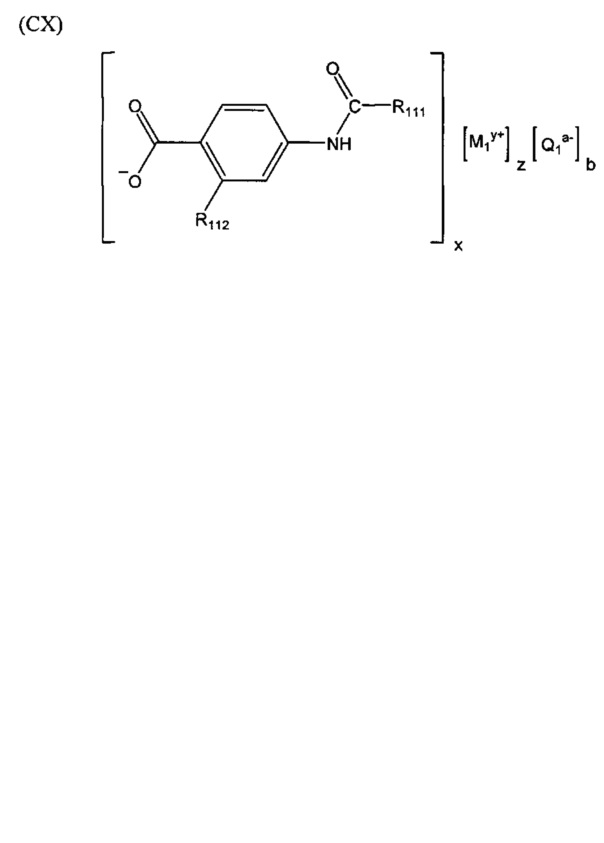

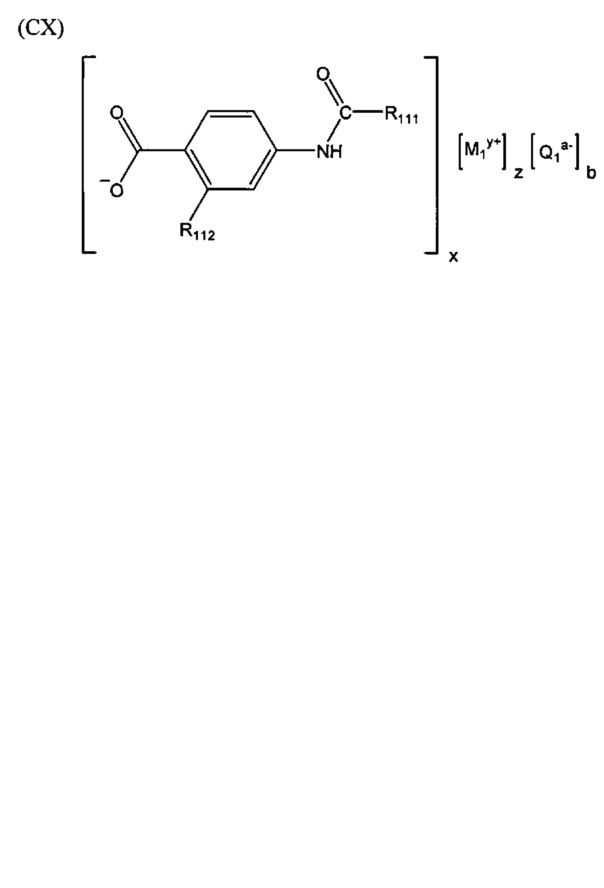

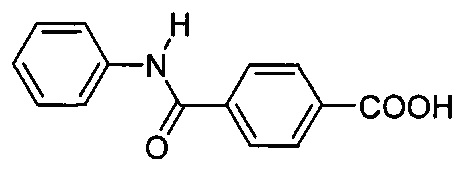

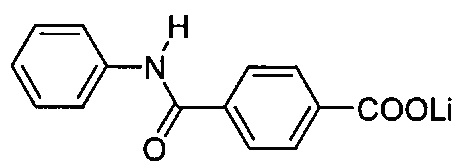

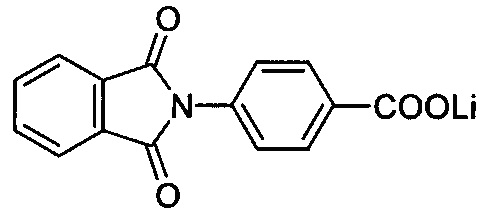

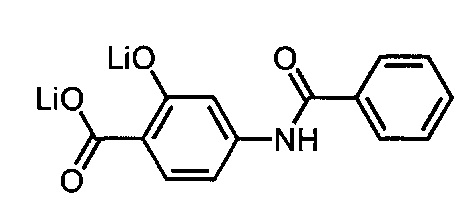

Согласно третьему варианту осуществления настоящее изобретение обеспечивает соединение, соответствующее структуре формулы (СХ)

,

,

где R111 выбрана из группы, состоящей из циклопентильной группы и фрагментов, соответствующих структуре формулы (CXI); R112 выбрана из группы, состоящей из водорода и гидроксигруппы, при этом формула (CXI) представляет собой

,

,

R115 выбрана из группы, состоящей из водорода, галогена, метоксигруппы и фенила; x представляет собой целое положительное число; каждый M1 представляет собой катион металла; y представляет собой валентность катиона; z представляет собой целое положительное число; b равняется нулю или целому положительному числу; если b представляет собой целое положительное число, каждый Q1 представляет собой отрицательно заряженный противоион, и a представляет собой валентность отрицательно заряженного противоиона; а значения x, y, z, а и b удовлетворяют уравнению х+(ab)=yz; при условии, что, если R112 представляет собой водород, тогда R115 представляет собой водород, x равняется 1, M1 представляет собой катион лития, y равняется 1, z равняется 1, а b равняется нулю; и при условии, что, если представляет собой метоксигруппу, тогда R112 представляет собой гидроксигруппу.

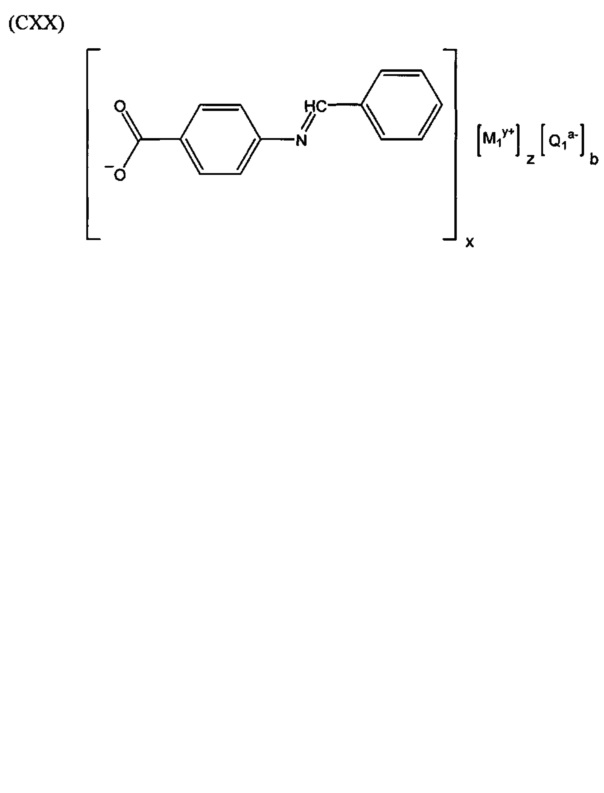

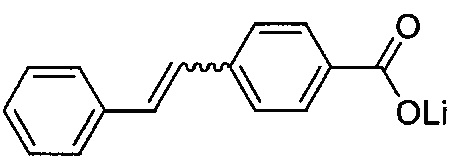

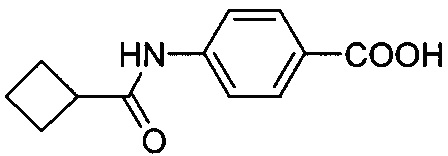

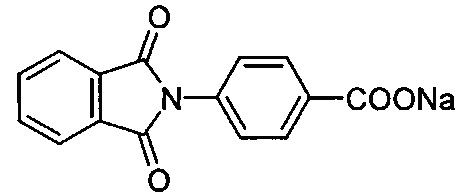

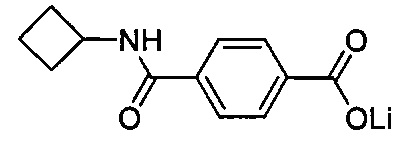

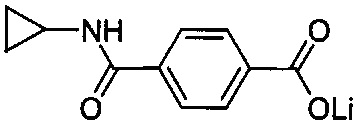

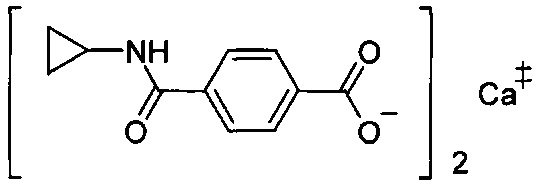

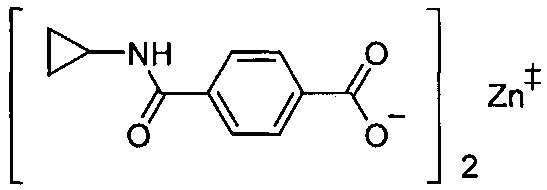

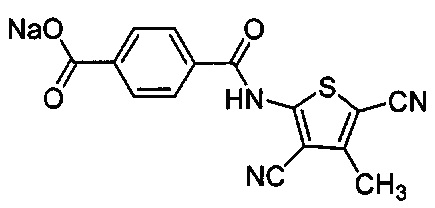

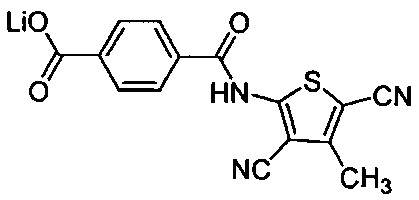

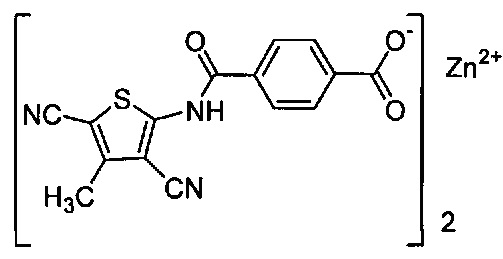

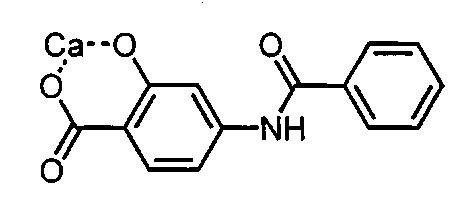

Согласно четвертому варианту осуществления настоящее изобретение обеспечивает соединение, соответствующее структуре формулы (СХХ)

,

,

где x представляет собой целое положительное число; каждый M1 представляет собой катион металла, выбранного из группы, состоящей из щелочных металлов, щелочноземельных металлов и цинка; y представляет собой валентность катиона; z представляет собой целое положительное число; b равняется нулю или целому положительному числу; если b представляет собой целое положительное число, каждый Q1 представляет собой отрицательно заряженный противоион, и a представляет собой валентность отрицательно заряженного противоиона; а значения x, y, z, а и b удовлетворяют уравнению х+(ab)=yz.

Подробное раскрытие настоящего изобретения

Следующие определения представлены для обозначения некоторых выражений, используемых во всей настоящей заявке.

При использовании в настоящем документе выражение "замещенные алкильные группы" относится к одновалентным функциональным группам, полученным из замещенных алканов путем отщепления атома водорода от атома углерода алкана. В данном определении выражение "замещенные алканы" относится к соединениям, полученным из ациклических неразветвленных и разветвленных углеводородов, в которых (1) один или несколько атомов водорода углеводорода замещены не являющимся водородом атомом (например, атомом галогена) или неалкильной функциональной группой (например, гидроксигруппой, арильной группой или гетероарильной группой), и/или (2) углерод-углеродная цепочка углеводорода прерывается атомом кислорода (как в эфире), атомом азота (как в амине) или атомом серы (как в сульфиде).

При использовании в настоящем документе выражение "замещенные циклоалкильные группы" относится к одновалентным функциональным группам, полученным из замещенных циклоалканов путем отщепления атома водорода от атома углерода циклоалкана. В данном определении выражение "замещенные циклоалканы" относится к соединениям, полученным из насыщенных моноциклических и полициклических углеводородов (с боковыми цепочками или без них), в которых (1)один или несколько атомов водорода углеводорода замещены не являющимся водородом атомом (например, атомом галогена) или неалкильной функциональной группой (например, гидроксигруппой, арильной группой или гетероарильной группой), и/или (2) углерод-углеродная цепочка углеводорода прерывается атомом кислорода, атомом азота или атомом серы.

При использовании в настоящем документе выражение "замещенные алкоксигруппы" относится к одновалентным функциональным группам, полученным из замещенных гидроксиалканов путем отщепления атома водорода от гидроксигруппы. В данном определении выражение "замещенные гидроксиалканы" относится к соединениям с одной или несколькими гидроксигруппами, присоединенными к замещенному алкану, а выражение "замещенный алкан" определено как указано выше в определении замещенных алкильных групп.

При использовании в настоящем документе выражение "замещенные арильные группы" относится к одновалентным функциональным группам, полученным из замещенных аренов путем отщепления атома водорода от атома углерода кольца. В данном определении выражение "замещенные арены" относится к соединениям, полученным из моноциклических и полициклических ароматических углеводородов, в которых один или несколько атомов водорода углеводорода замещены не являющимся водородом атомом (например, атомом галогена) или неалкильной функциональной группой (например, гидроксигруппой).

При использовании в настоящем документе выражение "замещенные гетероарильные группы" относится к одновалентным функциональным группам, полученным из замещенных гетероаренов путем отщепления атома водорода от атома кольца. В данном определении выражение "замещенные гетероарены" относится к соединениям, полученным из моноциклических и полициклических ароматических углеводородов, в которых (1) один или несколько атомов водорода углеводорода замещены не являющимся водородом атомом (например, атомом галогена) или неалкильной функциональной группой (например, гидроксигруппой), и (2) по меньшей мере одна метановая группа (-C=) углеводорода замещена трехвалентным гетероатомом, и/или по меньшей мере одна винилиденовая группа (-CH=CH-) углеводорода замещена двухвалентным гетероатомом.

При использовании в настоящем документе выражение "алкандиильные группы" относится к двухвалентным функциональным группам, полученным из алканов путем отщепления двух атомов водорода от алкана. Эти атомы водорода можно отщеплять от одного и того же атома углерода в алкане (как в этан-1,1-дииле) или от различных атомов углерода (как в этан-1,2-дииле).

При использовании в настоящем документе выражение "замещенные алкандиильные группы" относится к двухвалентным функциональным группам, полученным из замещенных алканов путем отщепления двух атомов водорода от алкана. Эти атомы водорода можно отщеплять от одного и того же атома углерода в замещенном алкане (как в 2-фторэтан-1,1-дииле) или от различных атомов углерода (как в 1-фторэтан-1,2-дииле). В данном определении выражение "замещенные алканы" имеет такое же значение, как указано выше в определении замещенных алкильных групп.

При использовании в настоящем документе выражение "циклоалкандиильные группы" относится к двухвалентным функциональным группам, полученным из циклоалканов путем отщепления двух атомов водорода от циклоалкана. Эти атомы водорода можно отщеплять от одного и того же атома углерода в циклоалкане или от различных атомов углерода.

При использовании в настоящем документе выражение "замещенные циклоалкандиильные группы" относится к двухвалентным функциональным группам, полученным из замещенных циклоалканов путем отщепления двух атомов водорода от алкана. В данном определении выражение "замещенные циклоалканы" имеет такое же значение, как указано выше в определении замещенных циклоалкильных групп.

При использовании в настоящем документе выражение "арендиильные группы" относится к двухвалентным функциональным группам, полученным из аренов (моноциклических и полициклических ароматических углеводородов) путем отщепления двух атомов водорода от атомов углерода кольца.

При использовании в настоящем документе выражение "замещенные арендиильные группы" относится к двухвалентным функциональным группам, полученным из замещенных аренов путем отщепления двух атомов водорода от атомов углерода кольца. В данном определении выражение "замещенные арены" относится к соединениям, полученным из моноциклических и полициклических ароматических углеводородов, в которых один или несколько атомов водорода углеводорода замещены не являющимся водородом атомом (например, атомом галогена) или неалкильной функциональной группой (например, гидроксигруппой).

При использовании в настоящем документе выражение "гетероарендиильные группы" относится к двухвалентным функциональным группам, полученным из гетероаренов путем отщепления двух атомов водорода от атомов кольца. В данном определении выражение "гетероарены" относится к соединениям, полученным из моноциклических и полициклических ароматических углеводородов, в которых по меньшей мере одна метановая группа (-C=) углеводорода замещена трехвалентным гетероатомом, и/или по меньшей мере одна винилиденовая группа (-CH=CH-) углеводорода замещена двухвалентным гетероатомом.

При использовании в настоящем документе выражение "замещенные гетероарендиильные группы" относится к двухвалентным функциональным группам, полученным из замещенных гетероаренов путем отщепления двух атомов водорода от атомов кольца. В данном определении выражение "замещенные гетероарены" имеет такое же значение, как указано выше в определении замещенных гетероарильных групп.

При использовании в настоящем документе выражение "алкантриильные группы" относится к трехвалентным функциональным группам, полученным из алканов путем отщепления трех атомов водорода от алкана. Эти атомы водорода можно отщеплять от одного и того же атома углерода в алкане или от различных атомов углерода.

При использовании в настоящем документе выражение "замещенные алкантриильные группы" относится к трехвалентным функциональным группам, полученным из замещенных алканов путем отщепления трех атомов водорода от алкана. Эти атомы водорода можно отщеплять от одного и того же атома углерода в замещенном алкане или от различных атомов углерода. В данном определении выражение "замещенные алканы" имеет такое же значение, как указано выше в определении замещенных алкильных групп.

При использовании в настоящем документе выражение "циклоалкантриильные группы" относится к трехвалентным функциональным группам, полученным из циклоалканов путем отщепления трех атомов водорода от циклоалкана.

При использовании в настоящем документе выражение "замещенные циклоалкантриильные группы" относится к трехвалентным функциональным группам, полученным из замещенных циклоалканов путем отщепления трех атомов водорода от алкана. В данном определении выражение "замещенные циклоалканы" имеет такое же значение, как указано выше в определении замещенных циклоалкильных групп.

При использовании в настоящем документе выражение "арентриильные группы" относится к трехвалентным функциональным группам, полученным из аренов (моноциклических и полициклических ароматических углеводородов) путем отщепления трех атомов водорода от атомов углерода кольца.

При использовании в настоящем документе выражение "замещенные арентриильные группы" относится к трехвалентным функциональным группам, полученным из замещенных аренов путем отщепления трех атомов водорода от атомов углерода кольца. В данном определении выражение "замещенные арены" имеет такое же значение, как указано выше в определении замещенных арендиильных групп.

При использовании в настоящем документе выражение "гетероарентриильные группы" относится к трехвалентным функциональным группам, полученным из гетероаренов путем отщепления трех атомов водорода от атомов кольца. В данном определении выражение "гетероарены" имеет такое же значение, как указано выше в определении гетероарендиильных групп.

При использовании в настоящем документе выражение "замещенные гетероарентриильные группы" относится к трехвалентным функциональным группам, полученным из замещенных гетероаренов путем отщепления трех атомов водорода от атомов кольца. В данном определении выражение "замещенные гетероарены" имеет такое же значение, как указано выше в определении замещенных гетероарильных групп.

Согласно первому варианту осуществления настоящее изобретение обеспечивает композицию на основе термопластичного полимера, содержащую термопластичный полимер и зародышеобразователь. Термопластичный полимер композиции на основе термопластичного полимера может представлять собой любой подходящий термопластичный полимер. При использовании в настоящем документе выражение "термопластичный полимер" используют для обозначения полимерного материала, который будет плавиться под воздействием достаточного тепла с образованием текучей жидкости и будет возвращаться в затвердевшее состояние при достаточном охлаждении. В своем затвердевшем состоянии такие термопластичные полимеры характеризуются или кристаллической, или частично кристаллической морфологией. Подходящие термопластичные полимеры включают, помимо прочего, полиолефины (например, полиэтилены, полипропилены, полибутилены и любые их комбинации), полиамиды (например, нейлон), полиуретаны, сложные полиэфиры (например, полиэтилентерефталат) и подобное, а также любые их комбинации. Эти термопластичные полимеры могут находиться в виде порошка, пыли, крошки, гранул или дробинок, полученных из свежеприготовленного полимера, повторно измельченного полимера, отходов после использования продуктов и изделий или промышленных отходов.

Согласно некоторым вариантам осуществления термопластичный полимер может представлять собой полиолефин, такой как полипропилен, полиэтилен, полибутилен, поли(4-метил-1-пентен) и поли(винилциклогексан). Согласно предпочтительному варианту осуществления термопластичный полимер представляет собой полиолефин, выбранный из группы, состоящей из гомополимеров полипропилена (например, атактического полипропилена, изотактического полипропилена и синдиотактического полипропилена), сополимеров полипропилена (например, статистических сополимеров полипропилена), ударопрочных сополимеров полипропилена, полиэтилена, сополимеров полиэтилена, полибутилена, поли(4-метил-1-пентена) и их смесей. Подходящие сополимеры полипропилена включают, помимо прочего, статистические сополимеры, полученные полимеризацией пропилена в присутствии сомономера, выбранного из группы, состоящей из этилена, бут-1-ена (т.е. 1-бутена) и гекс-1-ена (т.е. 1-гексена). В таких статистических сополимерах полипропилена сомономер может присутствовать в любом подходящем количестве, но обычно присутствует в количестве менее чем приблизительно 10 масс. % (например, от приблизительно 1 до приблизительно 7 масс. %). Подходящие ударопрочные сополимеры полипропилена включают, помимо прочего, полученные добавлением сополимера, выбранного из группы, состоящей из этиленпропиленового каучука (EPR), этиленпропилендиенового мономера (EPDM), полиэтилена и пластомеров, в гомополимер полипропилена или статистический сополимер полипропилена. В таких ударопрочных сополимерах полипропилена сомономер может присутствовать в любом подходящем количестве, но обычно присутствует в количестве от приблизительно 5 до приблизительно 25 масс. %.

Согласно другому предпочтительному варианту осуществления термопластичный полимер может представлять собой полиэтилен. Подходящие полиэтилены включают, помимо прочего, полиэтилен низкой плотности, линейный полиэтилен низкой плотности, полиэтилен средней плотности, полиэтилен высокой плотности и их комбинации. Согласно некоторым предпочтительным вариантам осуществления термопластичный полимер выбран из группы, состоящей из линейного полиэтилена низкой плотности, полиэтилена высокой плотности и их смесей. Согласно другому предпочтительному варианту осуществления термопластичный полимер представляет собой полиэтилен высокой плотности.

Полиэтиленовые полимеры высокой плотности, подходящие для использования в настоящем изобретении, обычно характеризуются плотностью больше чем приблизительно 0,940 г/см3. Нет верхнего предела для подходящей плотности полимера, но полиэтиленовые полимеры высокой плотности обычно характеризуются плотностью, которая меньше чем приблизительно 0,980 г/см3 (например, меньше чем приблизительно 0,975 г/см3).

Полиэтиленовые полимеры высокой плотности, подходящие для использования в настоящем изобретении, могут представлять собой или гомополимеры, или сополимеры этилена с одним или несколькими α-олефинами. Подходящие α-олефины включают, помимо прочего, 1-бутен, 1-гексен, 1-октен, 1-децен и 4-метил-1-пентен. Сомономер может присутствовать в сополимере в любом подходящем количестве, например, в количестве приблизительно 5 масс. % или менее (например, приблизительно 3 мольн. % или менее). Специалистам в данной области техники будет понятно, что количество сомономера, подходящее для сополимера, в значительной степени обусловлено конечным использованием сополимера и требуемыми или желаемыми свойствами полимера, обусловленными таким конечным использованием.

Полиэтиленовые полимеры высокой плотности, подходящие для использования в настоящем изобретении, можно получать любым подходящим способом. Например, полимеры можно получать свободнорадикальным способом при помощи очень высоких давлений, как описано, например, в патенте США №2816883 (Larchar и соавт.), но обычно полимеры получают каталитическим способом под "низким давлением". В данном контексте выражение "низкое давление" используют для обозначения способов, проводимых под давлениями менее 6,9 МПа (например, 1000 фунтов на кв. дюйм), таких как 1,4-6,9 МПа (200-1000 фунтов на кв. дюйм). Примеры подходящих каталитических процессов под низким давлением включают, помимо прочего, процессы полимеризации в растворе (т.е. процессы, в которых полимеризацию проводят при помощи растворителя для полимера), процессы суспензионной полимеризации (т.е. процессы, в которых полимеризацию проводят при помощи углеводородной жидкости, в которой полимер не растворяется или не набухает), процессы газофазной полимеризации (например, процессы, в которых полимеризацию проводят без использования жидкой среды или разбавителя) или процессы полимеризации с многоступенчатыми реакторами. Подходящие процессы газофазной полимеризации также включают так называемые процессы "в конденсированном режиме" или "сверхконденсированном режиме", в которых жидкий углеводород вводят в псевдоожиженный слой для повышения поглощения тепла, образующегося в процессе полимеризации. В этих процессах в конденсированном режиме и сверхконденсированном режиме жидкий углеводород обычно конденсируется в рециркуляционном потоке и повторно используется в реакторе. В процессах с многоступенчатыми реакторами можно использовать комбинацию реакторов для суспензионного процесса (корпусных или петлевых реакторов), которые соединены последовательно, параллельно или комбинацией последовательного или параллельного соединения так, что катализатор (например, хромовый катализатор) подвергается действию не более одного набора реакционных условий. Процессы с многоступенчатыми реакторами можно также проводить путем последовательного соединения двух петлевых реакторов, последовательного соединения одного или нескольких корпусных и петлевых реакторов, путем использования множества последовательно соединенных газофазных реакторов или при помощи конфигурации петлевой-газофазный реактор. Из-за возможности подвергать катализатор в них различным наборам реакционных условий процессы с многоступенчатыми реакторами часто используют для получения полимодальных полимеров, таких как обсуждаемые ниже. Подходящие процессы также включают такие, в которых проводят стадию предварительной полимеризации. На этой стадии предварительной полимеризации катализатор обычно подвергают действию сокатализатора и этилена при мягких условиях в меньшем отдельном реакторе, и реакции полимеризации позволяют продолжаться до тех пор, пока катализатор не будет содержать относительно небольшое количество (например, от приблизительно 5% до приблизительно 30% общей массы) полученной композиции. Этот предварительно полимеризованный катализатор затем вводят в промышленный реактор, в котором должна проводиться полимеризация.

Полиэтиленовые полимеры высокой плотности, подходящие для использования в настоящем изобретении, можно получать при помощи любого подходящего катализатора или комбинации катализаторов. Подходящие катализаторы включают катализаторы на основе переходных металлов, такие как восстановленный оксид молибдена на подложке, молибдат кобальта на оксиде алюминия, оксид хрома и галогениды переходных металлов. Хромоксидные катализаторы обычно получают пропиткой соединением хрома пористого оксидного носителя с высокой удельной поверхностью, такого как диоксид кремния, а затем прокаливанием его в сухом воздухе при 500-900°C. Это превращает хром в шестивалентный поверхностный сложный эфир хромата или сложный эфир дихромата. Хромоксидные катализаторы можно использовать совместно с сокатализаторами на основе алкильных соединений металлов, такими как алкилбор, алкилалюминий, алкилцинк и алкиллитий. Носители для оксида хрома включают диоксид кремния, диоксид кремния-диоксид титана, диоксид кремния-оксид алюминия, оксид алюминия и алюмофосфаты. Дополнительные примеры хромоксидных катализаторов включают катализаторы, получаемые осаждением низковалентного хроморганического соединения, такого как бис(арен)Cr0, аллил CR2+ и Cr3+, бета-стабилизированные алкилы CR2+ и Cr4+ и бис(циклопентадиенил)CR2+, на хромоксидный катализатор, такой как описанные выше. Подходящие катализаторы на основе переходных металлов также включают хромовые катализаторы на носителе, такие как катализаторы на основе хромоцена или силилхромата (например, би(трисфенилсилил)хромат). Эти хромовые катализаторы можно наносить на любой подходящий носитель с высокой удельной поверхностью, как, например, описанные выше для хромоксидных катализаторов, при этом обычно используют диоксид кремния. Хромовые катализаторы на носителе можно также использовать совместно с сокатализаторами, такими как сокатализаторы на основе алкильных соединений металлов, перечисленные выше для хромоксидных катализаторов. Подходящие катализаторы на основе галогенидов переходных металлов включают галогениды титана (III) (например, хлорид титана (III)), галогениды титана (IV) (например, хлорид титана (IV)), галогениды ванадия, галогениды циркония и их комбинации. Эти галогениды переходных металлов часто наносят на твердые вещества с высокой удельной поверхностью, такие как хлорид магния. Катализаторы на основе галогенидов переходных металлов обычно используют совместно с сокатализатором на основе алкильного соединения алюминия, такого как триметилалюминий (т.е. Al(CH3)3) или триэтилалюминий (т.е. Al(С2Н5)3). Эти галогениды переходных металлов можно также использовать в процессах с многоступенчатыми реакторами. Подходящие катализаторы также включают металлоценовые катализаторы, такие как галогениды циклопентадиенилтитана (например, хлориды циклопентадиенилтитана), галогениды циклопентадиенилциркония (например, хлориды циклопентадиенилциркония), галогениды циклопентадиенилгафния (например, хлориды циклопентадиенилгафния) и их комбинации. Металлоценовые катализаторы на основе переходных металлов, образующих комплексы с инденильными или флуоренильными лигандами, также известны и могут использоваться для получения полиэтиленовых полимеров высокой плотности, подходящих для использования в настоящем изобретении. Катализаторы обычно содержат множество лигандов, и лиганды могут быть замещены различными группами (например, н-бутильной группой) или связаны при помощи мостиковых групп, таких как -CH2CH2- или >SiPh2. Металлоценовые катализаторы обычно используют совместно с сокатализатором, таким как метилалюмоксан (т.е. (Al(CH3)xOy)n). Другие сокатализаторы включают сокатализаторы, описанные в патенте США №5919983 (Rosen и соавт.), патенте США №6107230 (McDaniel и соавт.), патенте США №6632894 (McDaniel и соавт.) и патенте США №6300271 (McDaniel и соавт). Другие "одноцентровые" катализаторы, подходящие для использования при получении полиэтилена высокой плотности, включают дииминные комплексы, такие как описанные в патенте США №5891963 (Brookhart и соавт.).

Полиэтиленовые полимеры высокой плотности, подходящие для использования в настоящем изобретении, могут характеризоваться любой подходящей молекулярной массой (например, среднемассовой молекулярной массой). Например, среднемассовая молекулярная масса полиэтилена высокой плотности может составлять от 20000 г/моль до приблизительно 1000000 г/моль или более. Как будет понятно специалистам в данной области техники, подходящая среднемассовая молекулярная масса полиэтилена высокой плотности будет зависеть, по меньшей мере, частично от конкретного применения или конечного использования, для которого полимер предназначен. Например, полиэтиленовый полимер высокой плотности, предназначенный для применений в выдувном формовании, может характеризоваться среднемассовой молекулярной массой от приблизительно 100000 г/моль до приблизительно 1000000 г/моль. Полиэтиленовый полимер высокой плотности, предназначенный для применений для труб или применений для пленки, может характеризоваться среднемассовой молекулярной массой от приблизительно 100000 г/моль до приблизительно 500000 г/моль. Полиэтиленовый полимер высокой плотности, предназначенный для применений в литье под давлением, может характеризоваться среднемассовой молекулярной массой от приблизительно 20000 г/моль до приблизительно 80000 г/моль. Полиэтиленовый полимер высокой плотности, предназначенный для применений для изоляции проводов, применений для изоляции кабелей, применений для лент или применений для нитей, может характеризоваться среднемассовой молекулярной массой от приблизительно 80000 г/моль до приблизительно 400000 г/моль. Полиэтиленовый полимер высокой плотности, предназначенный для применений в центробежном формовании, может характеризоваться среднемассовой молекулярной массой от приблизительно 50000 г/моль до приблизительно 150000 г/моль.

Полиэтиленовые полимеры высокой плотности, подходящие для использования в настоящем изобретении, могут также характеризоваться любой подходящей полидисперсностью, которую определяют как значение, полученное путем деления среднемассовой молекулярной массы полимера на среднечисленную молекулярную массу полимера. Например, полиэтиленовый полимер высокой плотности может характеризоваться полидисперсностью от более 2 до приблизительно 100. Как понимается специалистами в данной области техники, на полидисперсность полимера сильно влияет каталитическая система, используемая для получения полимера, причем металлоцен или другие "одноцентровые" катализаторы обычно дают полимеры с относительно низкой полидисперсностью и узкими распределениями молекулярных масс, а другие катализаторы на основе переходных металлов (например, хромовые катализаторы) дают полимеры с более высокой полидисперсностью и более широким распределением молекулярных масс. Полиэтиленовые полимеры высокой плотности, подходящие для использования в настоящем изобретении, могут также характеризоваться полимодальным (например, бимодальным) распределением молекулярной массы. Например, полимер может иметь первую фракцию, характеризующуюся относительно низкой молекулярной массой, и вторую фракцию, характеризующуюся относительно высокой молекулярной массой. Разница между среднемассовой молекулярной массой фракций в полимере может представлять собой любое подходящее значение. На самом деле не обязательно, чтобы разница между среднемассовыми молекулярными массами была настолько большой, чтобы две отдельные молекулярно-весовые фракции можно было разделять при помощи гельпроникающей хроматографии (ГПХ). Однако, в некоторых полимодальных полимерах разница между среднемассовыми молекулярными массами фракций может быть достаточно большой, чтобы два или более отдельных пиков можно было выделить на кривой ГПХ для полимера. В данном случае выражение "отдельный" не обязательно означает, что части кривой ГПХ, соответствующие каждой фракции, не перекрываются, а подразумевает только индикацию того, что отдельный пик для каждой фракции можно выделить на кривой ГПХ для полимера. Полимодальные полимеры, подходящие для использования в настоящем изобретении, можно получать при помощи любого подходящего способа. Как указано выше, полимодальные полимеры можно получать при помощи процессов с многоступенчатыми реакторами. Одним подходящим примером будет многоступенчатый процесс в среде растворителя, включающий ряд смесителей. Альтернативно, полимодальные полимеры можно получать в одном реакторе при помощи комбинации катализаторов, каждый из которых разработан для получения полимера, характеризующегося различной среднемассовой молекулярной массой.

Полиэтиленовые полимеры высокой плотности, подходящие для использования в настоящем изобретении, могут характеризоваться любым подходящим индексом расплава. Например, полиэтиленовый полимер высокой плотности может характеризоваться индексом расплава от приблизительно 0,01 дг/мин до приблизительно 40 дг/мин. Как и в случае среднемассовой молекулярной массы, специалистам в данной области техники будет понятно, что подходящий индекс расплава полиэтиленового полимера высокой плотности будет зависеть, по меньшей мере, частично от конкретного применения или конечного использования, для которого полимер предназначен. Таким образом, например, полиэтиленовый полимер высокой плотности, предназначенный для применений в выдувном формовании, может характеризоваться индексом расплава от приблизительно 0,01 дг/мин до приблизительно 1 дг/мин. Полиэтиленовый полимер высокой плотности, предназначенный для применений для пленки, получаемой экструзией с раздувом, может характеризоваться индексом расплава от приблизительно 0,5 дг/мин до приблизительно 3 дг/мин. Полиэтиленовый полимер высокой плотности, предназначенный для применений для получаемой поливом пленки, может характеризоваться индексом расплава от приблизительно 2 дг/мин до приблизительно 10 дг/мин. Полиэтиленовый полимер высокой плотности, предназначенный для применений для труб, может характеризоваться индексом расплава от приблизительно 2 дг/мин до приблизительно 40 дг/мин. Полиэтиленовый полимер высокой плотности, предназначенный для применений для литья под давлением, может характеризоваться индексом расплава от приблизительно 2 дг/мин до приблизительно 80 дг/мин. Полиэтиленовый полимер высокой плотности, предназначенный для применений для центробежного формования, может характеризоваться индексом расплава от приблизительно 0,5 дг/мин до приблизительно 10 дг/мин. Полиэтиленовый полимер высокой плотности, предназначенный для применений для лент, может характеризоваться индексом расплава от приблизительно 0,2 дг/мин до приблизительно 4 дг/мин. Полиэтиленовый полимер высокой плотности, предназначенный для применений для нитей, может характеризоваться индексом расплава от приблизительно 1 дг/мин до приблизительно 20 дг/мин. Индекс расплава полимера измеряют при помощи стандарта ASTM D1238-04c.

Полиэтиленовые полимеры высокой плотности, подходящие для использования в настоящем изобретении, обычно не содержат высокие степени длинноцепочечной разветвленности. Выражение "длинноцепочечная разветвленность" используют для обозначения ответвлений, которые присоединены к полимерной цепи и имеют достаточную длину для влияния на реологию полимера (например, ответвления длиной приблизительно 130 углеродов или более). Если необходимо для применения, в котором полимер будут использовать, полиэтиленовый полимер высокой плотности может содержать небольшие степени длинноцепочечной разветвленности. Однако, полиэтиленовые полимеры высокой плотности, подходящие для использования в настоящем изобретении, обычно содержат очень небольшую степень длинноцепочечной разветвленности (например, менее чем приблизительно 1 длинноцепочечное ответвление на 10000 углеродов, менее чем приблизительно 0,5 длинноцепочечного ответвления на 10000 углеродов, менее чем приблизительно 0,1 длинноцепочечного ответвления на 10000 углеродов или менее чем приблизительно 0,01 длинноцепочечного ответвления на 10000 углеродов).

Полиэтиленовые полимеры средней плотности, подходящие для использования в настоящем изобретении, обычно характеризуются плотностью от приблизительно 0,926 г/см3 до приблизительно 0,940 г/см3. Выражение "полиэтилен средней плотности" используют для обозначения полимеров этилена, которые характеризуются плотностью между плотностью полиэтилена высокой плотности и плотностью линейного полиэтилена низкой плотности и содержат относительно короткие ответвления, по меньшей мере, по сравнению с длинными ответвлениями, находящимися в полиэтиленовых полимерах низкой плотности, полученных свободнорадикальной полимеризацией этилена под высокими давлениями.

Полиэтиленовые полимеры средней плотности, подходящие для использования в настоящем изобретении, обычно представляют собой сополимеры этилена и по меньшей мере одного α-олефина, такого как 1 бутен, 1-гексен, 1-октен, 1-децен и 4-метил-1-пентен. α-Олефиновый сомономер может присутствовать в любом подходящем количестве, но обычно присутствует в количестве менее чем приблизительно 8 масс. % (например, менее чем приблизительно 5 мольн. %). Специалистам в данной области техники будет понятно, что количество сомономера, подходящее для сополимера, в значительной степени обусловлено конечным использованием сополимера и требуемыми или желаемыми свойствами полимера, обусловленными таким конечным использованием.

Полиэтиленовые полимеры средней плотности, подходящие для использования в настоящем изобретении, можно получать любым подходящим способом. Аналогично полиэтиленовым полимерам высокой плотности, полиэтиленовые полимеры средней плотности обычно получают каталитическими процессами под "низким давлением", такими как любые из процессов, описанных выше касательно полиэтиленовых полимеров высокой плотности, подходящих для использования в настоящем изобретении. Примеры подходящих процессов включают, помимо прочего, процессы газофазной полимеризации, процессы полимеризации в растворе, процессы суспензионной полимеризации и процессы с многоступенчатыми реакторами. Подходящие процессы с многоступенчатыми реакторами могут включать любую подходящую комбинацию процессов газофазной полимеризации, полимеризации в растворе и суспензионной полимеризации, описанных выше. Как и в случае полиэтиленовых полимеров высокой плотности, процессы с многоступенчатыми реакторами часто используют для получения полимодальных полимеров.

Полиэтиленовые полимеры средней плотности, подходящие для использования в настоящем изобретении, можно получать при помощи любого подходящего катализатора или комбинации катализаторов. Например, полимеры можно получать при помощи катализаторов Циглера, таких как галогениды или сложные эфиры переходных металлов (например, титана), используемые в комбинации с алюмоорганическими соединениями (например, триэтилалюминием). Эти катализаторы Циглера могут быть нанесены, например, на хлорид магния, диоксид кремния, оксид алюминия или оксид магния. Полиэтиленовые полимеры средней плотности, подходящие для использования в настоящем изобретении, можно также получать при помощи так называемых "двойных катализаторов Циглера", которые содержат один вид катализатора для димеризации этилена в 1-бутен (например, комбинацию сложного эфира титана и триэтилалюминия) и другой катализатор для сополимеризации этилена и образовавшегося 1-бутена (например, хлорид титана на носителе из хлорида магния). Полиэтиленовые полимеры средней плотности, подходящие для использования в настоящем изобретении, можно также получать при помощи хромоксидных катализаторов, таких как катализаторы, получаемые осаждением соединения хрома на носитель из диоксида кремния-диоксида титана, окислением полученного катализатора в смеси кислорода и воздуха, а затем восстановлением катализатора монооксидом углерода. Эти хромоксидные катализаторы обычно используют совместно с сокатализаторами, такими как соединения триалкилбора или триалкилалюминия. Хромоксидные катализаторы можно также использовать совместно с катализатором Циглера, таким как катализатор на основе галогенида титана или сложного эфира титана. Полиэтиленовые полимеры средней плотности, подходящие для использования в настоящем изобретении, можно также получать при помощи хромовых катализаторов на носителе, таких как описанные выше при обсуждении катализаторов, подходящих для получения полиэтилена высокой плотности. Полиэтиленовые полимеры средней плотности, подходящие для использования в настоящем изобретении, можно также получать при помощи металлоценовых катализаторов. Несколько различных типов металлоценовых катализаторов можно использовать. Например, металлоценовый катализатор может содержать бис(металлоценовый) комплекс циркония, титана или гафния с двумя циклопентадиенильными кольцами и метилалюмоксаном. Как и в катализаторах, используемых при получении полиэтилена высокой плотности, лиганды могут быть замещены различными группами (например, н-бутильной группой) или присоединены при помощи мостиковых групп. Другой класс металлоценовых катализаторов, который можно использовать, состоит из бис(металлоценовых) комплексов циркония или титана и анионов перфторированных борароматических соединений. Третий класс металлоценовых катализаторов, который можно использовать, называется катализаторами со стесненной геометрией и содержит моноциклопентадиенильные производные титана или циркония, в которых один из атомов углерода в циклопентадиенильном кольце связан с атомом металла при помощи мостиковой группы. Эти комплексы активируют путем их реакции с метилалюмоксаном или путем образования ионных комплексов с некоординационными анионами, такими как B(C6F5)4- или B(C6F5)3CH3-. Четвертый класс металлоценовых катализаторов, который можно использовать, представляет собой комплексы на основе металлоценов переходного металла, такого как титан, содержащие один циклопентадиенильный лиганд в комбинации с другим лигандом, таким как фосфинимин или -O-SiR3. Этот класс металлоценовых катализаторов также активируют метилалюмоксаном или соединением бора. Другие катализаторы, подходящие для использования в получении полиэтилена средней плотности, подходящего для использования в настоящем изобретении, включают, помимо прочего, катализаторы, раскрытые в патенте США №6649558.

Полиэтиленовые полимеры средней плотности, подходящие для использования в настоящем изобретении, могут характеризоваться любой подходящей композиционной однородностью, что является выражением, используемым для описания однородности разветвленности в молекулах сополимера полимера. Многие коммерчески доступные полиэтиленовые полимеры средней плотности характеризуются относительно низкой композиционной однородностью, в случае чего высокомолекулярная фракция полимера содержит относительно небольшое количество α-олефинового сомономера и характеризуется относительно низкой степенью разветвленности, тогда как низкомолекулярная фракция полимера содержит относительно высокое количество α-олефинового сомономера и характеризуется относительно высокой степенью разветвленности. Альтернативно, другой ряд полиэтиленовых полимеров средней плотности характеризуется относительно низкой композиционной однородностью, в случае чего высокомолекулярная фракция полимера содержит относительно большое количество α-олефинового сомономера, тогда как низкомолекулярная фракция полимера содержит относительно небольшое количество α-олефинового сомономера. Композиционную однородность полимера можно измерить при помощи любого подходящего способа, такого как фракционирование посредством элюирования при повышении температуры.

Полиэтиленовые полимеры средней плотности, подходящие для использования в настоящем изобретении, могут характеризоваться любой подходящей молекулярной массой. Например, полимер может характеризоваться среднемассовой молекулярной массой от приблизительно 50000 г/моль до приблизительно 200000 г/моль. Как будет понятно специалистам в данной области техники, подходящая среднемассовая молекулярная масса полиэтилена средней плотности будет зависеть, по меньшей мере, частично от конкретного применения или конечного использования, для которого полимер предназначен.

Полиэтиленовые полимеры средней плотности, подходящие для использования в настоящем изобретении, могут также характеризоваться любой подходящей полидисперсностью. Многие коммерчески доступные полиэтиленовые полимеры средней плотности характеризуются полидисперсностью от приблизительно 2 до приблизительно 30. Полиэтиленовые полимеры средней плотности, подходящие для использования в настоящем изобретении, могут также характеризоваться полимодальным (например, бимодальным) распределением молекулярной массы. Например, полимер может иметь первую фракцию, характеризующуюся относительно низкой молекулярной массой, и вторую фракцию, характеризующуюся относительно высокой молекулярной массой. Как и в случае полиэтиленовых полимеров высокой плотности, подходящих для использования в настоящем изобретении, разница между среднемассовой молекулярной массой фракций в полимодальном полиэтиленовом полимере средней плотности может представлять собой любую подходящую величину. На самом деле не обязательно, чтобы разница между среднемассовыми молекулярными массами была настолько большой, чтобы две отдельные молекулярно-весовые фракции можно было разделять при помощи гельпроникающей хроматографии (ГПХ). Однако, в некоторых полимодальных полимерах разница между среднемассовыми молекулярными массами фракций может быть достаточно большой, чтобы два или более отдельных пиков можно было выделить на кривой ГПХ для полимера. В данном случае выражение "отдельный" не обязательно означает, что части кривой ГПХ, соответствующие каждой фракции, не перекрываются, а подразумевает только индикацию того, что отдельный пик для каждой фракции можно выделить на кривой ГПХ для полимера. Полимодальные полимеры, подходящие для использования в настоящем изобретении, можно получать при помощи любого подходящего способа. Как указано выше, полимодальные полимеры можно получать при помощи процессов с многоступенчатыми реакторами. Одним подходящим примером будет многоступенчатый процесс в среде растворителя, включающий ряд смесителей. Альтернативно, полимодальные полимеры можно получать в одном реакторе при помощи комбинации катализаторов, каждый из которых разработан для получения полимера, характеризующегося различной среднемассовой молекулярной массой.

Полиэтиленовые полимеры средней плотности, подходящие для использования в настоящем изобретении, могут характеризоваться любым подходящим индексом расплава. Например, полиэтиленовый полимер средней плотности может характеризоваться индексом расплава от приблизительно 0,01 дг/мин до приблизительно 200 дг/мин. Как и в случае среднемассовой молекулярной массы, специалистам в данной области техники будет понятно, что подходящий индекс расплава полиэтиленового полимера средней плотности будет зависеть, по меньшей мере, частично от конкретного применения или конечного использования, для которого полимер предназначен. Таким образом, например, полиэтиленовый полимер средней плотности, предназначенный для применений в выдувном формовании или применений для труб, может характеризоваться индексом расплава от приблизительно 0,01 дг/мин до приблизительно 1 дг/мин. Полиэтиленовый полимер средней плотности, предназначенный для применений для получаемой экструзией с раздувом пленки, может характеризоваться индексом расплава от приблизительно 0,5 дг/мин до приблизительно 3 дг/мин. Полиэтиленовый полимер средней плотности, предназначенный для применений для получаемой поливом пленки, может характеризоваться индексом расплава от приблизительно 2 дг/мин до приблизительно 10 дг/мин. Полиэтиленовый полимер средней плотности, предназначенный для применений для литья под давлением, может характеризоваться индексом расплава от приблизительно 6 дг/мин до приблизительно 200 дг/мин. Полиэтиленовый полимер средней плотности, предназначенный для применений для центробежного формования, может характеризоваться индексом расплава от приблизительно 4 дг/мин до приблизительно 7 дг/мин. Полиэтиленовый полимер средней плотности, предназначенный для применений для изоляции проводов и кабелей, может характеризоваться индексом расплава от приблизительно 0,5 дг/мин до приблизительно 3 дг/мин. Индекс расплава полимера измеряют при помощи стандарта ASTM D1238-04c.

Полиэтиленовые полимеры средней плотности, подходящие для использования в настоящем изобретении, обычно не содержат значительную степень длинноцепочечной разветвленности. Например, полиэтиленовые полимеры средней плотности, подходящие для использования в настоящем изобретении, обычно содержат менее чем приблизительно 0,1 длинноцепочечного ответвления на 10000 атомов углерода (например, менее чем приблизительно 0,002 длинноцепочечного ответвления на 100 этиленовых звеньев) или менее чем приблизительно 0,01 длинноцепочечного ответвления на 10000 атомов углерода.

Линейные полиэтиленовые полимеры низкой плотности, подходящие для использования в настоящем изобретении, обычно характеризуются плотностью 0,925 г/см3 или менее (например, от приблизительно 0,910 г/см3 до приблизительно 0,925 г/см3). Выражение "линейный полиэтилен низкой плотности" используют для обозначения полимеров этилена низкой плотности, которые содержат относительно короткие ответвления, по меньшей мере, по сравнению с длинными ответвлениями, находящимися в полиэтиленовых полимерах низкой плотности, полученных свободнорадикальной полимеризацией этилена под высокими давлениями.

Линейные полиэтиленовые полимеры низкой плотности, подходящие для использования в настоящем изобретении, обычно представляют собой сополимеры этилена и по меньшей мере одного α-олефина, такого как 1 бутен, 1-гексен, 1-октен, 1-децен и 4-метил-1-пентен. α-Олефиновый сомономер может присутствовать в любом подходящем количестве, но обычно присутствует в количестве менее чем приблизительно 6 мольн. % (например, от прибилизтельно 2 мольн. % до приблизительно 5 мольн. %). Специалистам в данной области техники будет понятно, что количество сомономера, подходящее для сополимера, в значительной степени обусловлено конечным использованием сополимера и требуемыми или желаемыми свойствами полимера, обусловленными таким конечным использованием.

Линейные полиэтиленовые полимеры низкой плотности, подходящие для использования в настоящем изобретении, можно получать любым подходящим способом. Аналогично полиэтиленовым полимерам высокой плотности, линейные полиэтиленовые полимеры низкой плотности обычно получают каталитическими процессами под "низким давлением", такими как любые из процессов, описанных выше касательно полиэтиленовых полимеров высокой плотности, подходящих для использования в настоящем изобретении. Подходящие процессы включают, помимо прочего, процессы газофазной полимеризации, процессы полимеризации в растворе, процессы суспензионной полимеризации и процессы с многоступенчатыми реакторами. Подходящие процессы с многоступенчатыми реакторами могут включать любую подходящую комбинацию процессов газофазной полимеризации, полимеризации в растворе и суспензионной полимеризации, описанных выше. Как и в случае полиэтиленовых полимеров высокой плотности, процессы с многоступенчатыми реакторами часто используют для получения полимодальных полимеров.

Линейные полиэтиленовые полимеры низкой плотности, подходящие для использования в настоящем изобретении, можно получать при помощи любого подходящего катализатора или комбинации катализаторов. Например, полимеры можно получать при помощи катализаторов Циглера, таких как галогениды или сложные эфиры переходных металлов (например, титана), используемые в комбинации с алюмоорганическими соединениями (например, триэтилалюминием). Эти катализаторы Циглера могут быть нанесены, например, на хлорид магния, диоксид кремния, оксид алюминия или оксид магния. Линейные полиэтиленовые полимеры низкой плотности, подходящие для использования в настоящем изобретении, можно также получать при помощи так называемых "двойных катализаторов Циглера", которые содержат один вид катализатора для димеризации этилена в 1-бутен (например, комбинацию сложного эфира титана и триэтилалюминия) и другой катализатор для сополимеризации этилена и образованного 1-бутена (например, хлорид титана на носителе из хлорида магния). Линейные полиэтиленовые полимеры низкой плотности, подходящие для использования в настоящем изобретении, можно также получать при помощи хромоксидных катализаторов, таких как катализаторы, получаемые осаждением соединения хрома на носитель из диоксида кремния-диоксида титана, окислением полученного катализатора в смеси кислорода и воздуха, а затем восстановлением катализатора монооксидом углерода. Эти хромоксидные катализаторы обычно используют совместно с сокатализаторами, такими как соединения триалкилбора или триалкилалюминия. Хромоксидные катализаторы можно также использовать совместно с катализатором Циглера, таким как катализатор на основе галогенида титана или сложного эфира титана. Линейные полиэтиленовые полимеры низкой плотности, подходящие для использования в настоящем изобретении, можно также получать при помощи хромовых катализаторов на носителе, таких как описанные выше при обсуждении катализаторов, подходящих для получения полиэтилена высокой плотности. Линейный полиэтилен низкой плотности, подходящий для использования в настоящем изобретении, можно также получать при помощи металлоценовых катализаторов. Несколько различных типов металлоценовых катализаторов можно использовать. Например, металлоценовый катализатор может содержать бис(металлоценовый) комплекс циркония, титана или гафния с двумя циклопентадиенильными кольцами и метилалюмоксаном. Как и в катализаторах, используемых при получении полиэтилена высокой плотности, лиганды могут быть замещены различными группами (например, н-бутильной группой) или присоединены при помощи мостиковых групп. Другой класс металлоценовых катализаторов, который можно использовать, состоит из бис(металлоценовых) комплексов циркония или титана и анионов перфторированных борароматических соединений. Третий класс металлоценовых катализаторов, который можно использовать, называется катализаторами со стесненной геометрией и содержит моноциклопентадиенильные производные титана или циркония, в которых один из атомов углерода в циклопентадиенильном кольце связан с атомом металла при помощи мостиковой группы. Эти комплексы активируют путем их реакции с метилалюмоксаном или путем образования ионных комплексов с некоординационными анионами, такими как B(C6F5)4- или B(C6F5)3CH3-. Четвертый класс металлоценовых катализаторов, который можно использовать, представляет собой комплексы на основе металлоценов переходного металла, такого как титан, содержащие один циклопентадиенильный лиганд в комбинации с другим лигандом, таким как фосфинимин или -O-SiR3. Этот класс металлоценовых катализаторов также активируют метилалюмоксаном или соединением бора. Другие катализаторы, подходящие для использования в получении линейного полиэтилена низкой плотности, подходящего для использования в настоящем изобретении, включают, помимо прочего, катализаторы, раскрытые в патенте США №6649558.

Линейные полиэтиленовые полимеры низкой плотности, подходящие для использования в настоящем изобретении, могут характеризоваться любой подходящей композиционной однородностью, что является выражением, используемым для описания однородности разветвленности в молекулах сополимера полимера. Многие коммерчески доступные линейные полиэтиленовые полимеры низкой плотности характеризуются относительно низкой композиционной однородностью, в случае чего высокомолекулярная фракция полимера содержит относительно небольшое количество α-олефинового сомономера и характеризуется относительно низкой степенью разветвленности, тогда как низкомолекулярная фракция полимера содержит относительно высокое количество α-олефинового сомономера и характеризуется относительно высокой степенью разветвленности. Альтернативно, другой ряд линейных полиэтиленовых полимеров низкой плотности характеризуется относительно низкой композиционной однородностью, в случае чего высокомолекулярная фракция полимера содержит относительно большое количество α-олефинового сомономера, тогда как низкомолекулярная фракция полимера содержит относительно небольшое количество α-олефинового сомономера. Композиционную однородность полимера можно измерить при помощи любого подходящего способа, такого как фракционирование посредством элюирования при повышении температуры.

Линейные полиэтиленовые полимеры низкой плотности, подходящие для использования в настоящем изобретении, могут характеризоваться любой подходящей молекулярной массой. Например, полимер может характеризоваться среднемассовой молекулярной массой от приблизительно 20000 г/моль до приблизительно 250000 г/моль. Как будет понятно специалистам в данной области техники, подходящая среднемассовая молекулярная масса линейного полиэтилена низкой плотности будет зависеть, по меньшей мере, частично от конкретного применения или конечного использования, для которого полимер предназначен.

Линейные полиэтиленовые полимеры низкой плотности, подходящие для использования в настоящем изобретении, могут также характеризоваться любой подходящей поли дисперсностью. Многие коммерчески доступные линейные полиэтиленовые полимеры низкой плотности характеризуются относительно узким распределением молекулярной массы и, таким образом, относительно низкой полидисперсностью, например, от приблизительно 2 до приблизительно 5 (например, от приблизительно 2,5 до приблизительно 4,5 или от приблизительно 3,5 до приблизительно 4,5). Линейные полиэтиленовые полимеры низкой плотности, подходящие для использования в настоящем изобретении, могут также характеризоваться полимодальным (например, бимодальным) распределением молекулярной массы. Например, полимер может иметь первую фракцию, характеризующуюся относительно низкой молекулярной массой, и вторую фракцию, характеризующуюся относительно высокой молекулярной массой. Как и в случае полиэтиленовых полимеров высокой плотности, подходящих для использования в настоящем изобретении, разница между среднемассовой молекулярной массой фракций в полимодальном линейном полиэтиленовом полимере низкой плотности может представлять собой любую подходящую величину. В действительности не обязательно, чтобы разница между среднемассовыми молекулярными массами была настолько большой, чтобы две отдельные молекулярно-весовые фракции можно было разделять при помощи гельпроникающей хроматографии (ГПХ). Однако, в некоторых полимодальных полимерах разница между среднемассовыми молекулярными массами фракций может быть достаточно большой, чтобы два или более отдельных пиков можно было выделить на кривой ГПХ для полимера. В данном случае выражение "отдельный" не обязательно означает, что части кривой ГПХ, соответствующие каждой фракции, не перекрываются, а подразумевает только индикацию того, что отдельный пик для каждой фракции можно выделить на кривой ГПХ для полимера. Полимодальные полимеры, подходящие для использования в настоящем изобретении, можно получать при помощи любого подходящего способа. Как указано выше, полимодальные полимеры можно получать при помощи процессов с многоступенчатыми реакторами. Одним подходящим примером будет многоступенчатый процесс в среде растворителя, включающий ряд смесителей. Альтернативно, полимодальные полимеры можно получать в одном реакторе при помощи комбинации катализаторов, каждый из которых разработан для получения полимера, характеризующегося различной среднемассовой молекулярной массой.

Линейные полиэтиленовые полимеры низкой плотности, подходящие для использования в настоящем изобретении, могут характеризоваться любым подходящим индексом расплава. Например, линейный полиэтиленовый полимер низкой плотности может характеризоваться индексом расплава от приблизительно 0,01 дг/мин до приблизительно 200 дг/мин. Как и в случае среднемассовой молекулярной массы, специалистам в данной области техники будет понятно, что подходящий индекс расплава линейного полиэтиленового полимера низкой плотности будет зависеть, по меньшей мере, частично от конкретного применения или конечного использования, для которого полимер предназначен. Таким образом, например, линейный полиэтиленовый полимер низкой плотности, предназначенный для применений в выдувном формовании или применений для труб, может характеризоваться индексом расплава от приблизительно 0,01 дг/мин до приблизительно 1 дг/мин. Линейный полиэтиленовый полимер низкой плотности, предназначенный для применений для получаемой экструзией с раздувом пленки, может характеризоваться индексом расплава от приблизительно 0,5 дг/мин до приблизительно 3 дг/мин. Линейный полиэтиленовый полимер низкой плотности, предназначенный для применений для получаемой поливом пленки, может характеризоваться индексом расплава от приблизительно 2 дг/мин до приблизительно 10 дг/мин. Линейный полиэтиленовый полимер низкой плотности, предназначенный для применений для литья под давлением, может характеризоваться индексом расплава от приблизительно 6 дг/мин до приблизительно 200 дг/мин. Линейный полиэтиленовый полимер низкой плотности, предназначенный для применений для центробежного формования, может характеризоваться индексом расплава от приблизительно 4 дг/мин до приблизительно 7 дг/мин. Линейный полиэтиленовый полимер низкой плотности, предназначенный для применений для изоляции проводов и кабелей, может характеризоваться индексом расплава от приблизительно 0,5 дг/мин до приблизительно 3 дг/мин. Индекс расплава полимера измеряют при помощи стандарта ASTM D1238-04c.

Линейные полиэтиленовые полимеры низкой плотности, подходящие для использования в настоящем изобретении, обычно не содержат высокие степени длинноцепочечной разветвленности. Например, линейные полиэтиленовые полимеры низкой плотности, подходящие для использования в настоящем изобретении, обычно содержат менее чем приблизительно 0,1 длинноцепочечного ответвления на 10000 атомов углерода (например, менее чем приблизительно 0,002 длинноцепочечного ответвления на 100 этиленовых звеньев) или менее чем приблизительно 0,01 длинноцепочечного ответвления на 10000 атомов углерода.

Полиэтиленовые полимеры низкой плотности, подходящие для использования в настоящем изобретении, обычно характеризуются плотностью менее 0,935 г/см3 и в отличие от полиэтилена высокой плотности, полиэтилена средней плотности и линейного полиэтилена низкой плотности характеризуются относительно высокой степенью длинноцепочечной разветвленности в полимере.

Полиэтиленовые полимеры низкой плотности, подходящие для использования в настоящем изобретении, могут представлять собой или гомополимеры этилена, или сополимеры этилена и полярного сомономера. Подходящие полярные сомономеры включают, помимо прочего, винилацетат, метилакрилат, этилакрилат и акриловую кислоту. Эти сомономеры могут присутствовать в любом подходящем количестве, причем содержание сомономера до 20 масс. % используется для некоторых применений. Специалистам в данной области техники будет понятно, что количество сомономера, подходящее для полимера, в значительной степени обусловлено конечным использованием полимера и требуемыми или желаемыми свойствами полимера, обусловленными таким конечным использованием.

Полиэтиленовые полимеры низкой плотности, подходящие для использования в настоящем изобретении, можно получать при помощи любого подходящего процесса, но обычно полимеры получают путем инициированной свободными радикалами полимеризации этилена под высоким давлением (например, от приблизительно 81 до приблизительно 276 МПа) и при высокой температуре (например, от приблизительно 130 до приблизительно 330°C). Любой подходящий инициатор свободнорадикальной полимеризации можно использовать в таких процессах, причем пероксиды и кислород являются наиболее распространенными. Механизм свободнорадикальной полимеризации является причиной короткоцепочечной разветвленности в полимере, а также относительно высокой степени длинноцепочечной разветвленности, которая отличает полиэтилен низкой плотности от других полимеров этилена (например, полиэтилена высокой плотности и линейного полиэтилена низкой плотности). Реакцию полимеризации обычно проводят в реакторе-автоклаве (например, реакторе-автоклаве с мешалкой), трубчатом реакторе или комбинации таких реакторов, расположенных последовательно.

Полиэтиленовые полимеры низкой плотности, подходящие для использования в настоящем изобретении, могут характеризоваться любой подходящей молекулярной массой. Например, полимер может характеризоваться среднемассовой молекулярной массой от приблизительно 30000 г/моль до приблизительно 500000 г/моль. Как будет понятно специалистам в данной области техники, подходящая среднемассовая молекулярная масса полиэтилена низкой плотности будет зависеть, по меньшей мере, частично от конкретного применения или конечного использования, для которого полимер предназначен. Например, полиэтиленовый полимер низкой плотности, предназначенный для применений в выдувном формовании, может характеризоваться среднемассовой молекулярной массой от приблизительно 80000 г/моль до приблизительно 200000 г/моль. Полиэтиленовый полимер низкой плотности, предназначенный для применений для труб, может характеризоваться среднемассовой молекулярной массой от приблизительно 80000 г/моль до приблизительно 200000 г/моль. Полиэтиленовый полимер низкой плотности, предназначенный для применений в литье под давлением, может характеризоваться среднемассовой молекулярной массой от приблизительно 30000 г/моль до приблизительно 80000 г/моль. Полиэтиленовый полимер низкой плотности, предназначенный для применений для пленки, может характеризоваться среднемассовой молекулярной массой от приблизительно 60000 г/моль до приблизительно 500000 г/моль.

Полиэтиленовые полимеры низкой плотности, подходящие для использования в настоящем изобретении, могут характеризоваться любым подходящим индексом расплава. Например, полиэтиленовый полимер низкой плотности может характеризоваться индексом расплава от приблизительно 0,2 до приблизительно 100 дг/мин. Как указано выше, индекс расплава полимера измеряют при помощи стандарта ASTM D1238-04c.

Как указано выше, одним из основных различий между полиэтиленом низкой плотности и другими полимерами этилена является относительно высокая степень длинноцепочечной разветвленности в полимере. Полиэтиленовые полимеры низкой плотности, подходящие для использования в настоящем изобретении, могут характеризоваться любой подходящей степенью длинноцепочечной разветвленности, такой как приблизительно 0,01 или более длинноцепочечных ответвлений на 10000 атомов углерода, приблизительно 0,1 или более длинноцепочечных ответвлений на 10000 атомов углерода, приблизительно 0,5 или более длинноцепочечных ответвлений на 10000 атомов углерода, приблизительно 1 или более длинноцепочечных ответвлений на 10000 атомов углерода или приблизительно 4 или более длинноцепочечных ответвлений на 10000 атомов углерода. Хотя нет строгого предела в отношении максимального уровня длинноцепочечной разветвленности, которая может присутствовать в полиэтиленовых полимерах низкой плотности, подходящих для использования в настоящем изобретении, длинноцепочечная разветвленность во многих полиэтиленовых полимерах низкой плотности составляет менее чем приблизительно 100 длинноцепочечных ответвлений на 10000 атомов углерода.

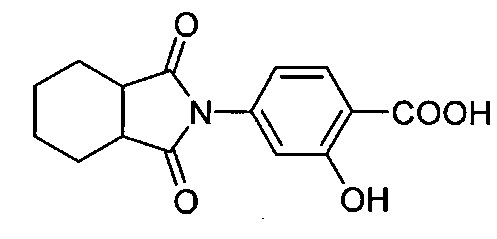

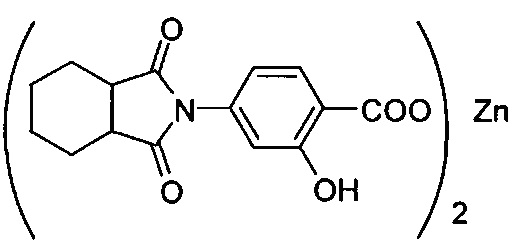

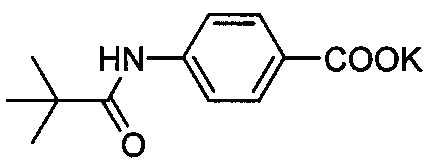

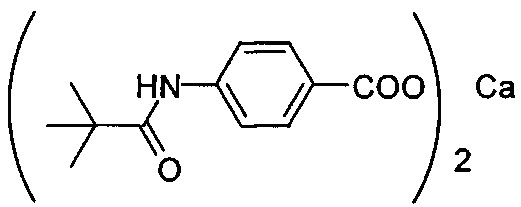

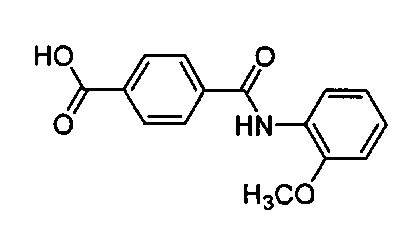

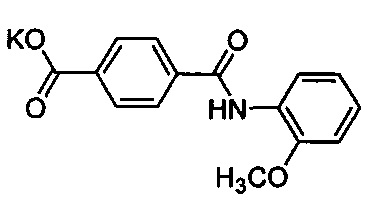

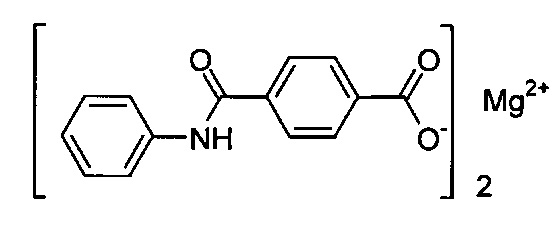

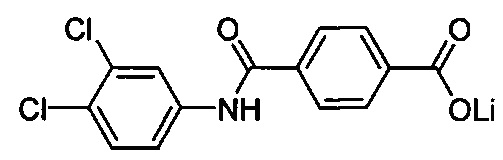

Композиция на основе термопластичного полимера также содержит зародышеобразователь. При использовании в настоящем документе выражение "зародышеобразователь" используют для обозначения соединений или добавок, которые образуют зародыши кристаллизации или обеспечивают места для образования и/или роста кристаллов в полимере, когда он отверждается из расплавленного состояния. Согласно первому варианту осуществления зародышеобразователь содержит соединение, соответствующее структуре формулы (I)

.

.

В структуре формулы (I) R1 выбрана из группы, состоящей из гидроксигрупп, галогенов, алкильных групп, замещенных алкильных групп, алкоксигрупп, замещенных алкоксигрупп, арильных групп и замещенных арильных групп. Переменная n равняется нулю или целому положительному числу от 1 до 4. L представляет собой связующую группу, содержащую два или более атомов и по меньшей мере одну двойную связь между двумя атомами в связующей группе. Переменная v представляет собой целое положительное число от 1 до 3. R2: (i) выбрана из группы, состоящей из алкильных групп, замещенных алкильных групп, циклоалкильных групп, замещенных циклоалкильных групп, арильных групп, замещенных арильных групп, гетероарильных групп и замещенных гетероарильных групп, если L представляет собой двухвалентную связующую группу, а v равняется 1, (ii) выбрана из группы, состоящей из алкандиильных групп, замещенных алкандиильных групп, циклоалкандиильных групп, замещенных циклоалкандиильных групп, арендиильных групп, замещенных арендиильных групп, гетероарендиильных групп и замещенных гетероарендиильных групп, если L представляет собой трехвалентную связующую группу, а v равняется 1, (iii) выбрана из группы, состоящей из алкандиильных групп, замещенных алкандиильных групп, циклоалкандиильных групп, замещенных циклоалкандиильных групп, арендиильных групп, замещенных арендиильных групп, гетероарендиильных групп и замещенных гетероарендиильных групп, если L представляет собой двухвалентную связующую группу, а v равняется 2, и (iv) выбрана из группы, состоящей из алкантриильных групп, замещенных алкантриильных групп, циклоалкантриильных групп, замещенных циклоалкантриильных групп, арентриильных групп, замещенных арентриильных групп, гетероарентриильных групп и замещенных гетероарентриильных групп, если L представляет собой двухвалентную связующую группу, а v равняется 3. Переменная x представляет собой целое положительное число. Каждый M1 представляет собой катион металла; переменная y представляет собой валентность катиона; а переменная z представляет собой целое положительное число. Переменная b равняется нулю или целому положительному числу. Если b представляет собой целое положительное число, каждый Q1 представляет собой отрицательно заряженный противоион, а a представляет собой валентность отрицательно заряженного противоиона. Значения v, x, y, z, а и b удовлетворяют уравнению (vx)+(ab)=yz. В структуре формулы (I) циклическая часть циклоалкильной группы или замещенной циклоалкильной группы содержит не более двух кольцевых структур, сконденсированных вместе, если L представляет собой двухвалентную связующую группу, v равняется 1, а R2 представляет собой циклоалкильную группу или замещенную циклоалкильную группу.

Согласно предпочтительному варианту осуществления R1 представляет собой галоген или гидроксигруппу, причем n=1 является особенно предпочтительным.

Согласно более конкретному варианту осуществления n может равняться 1, R1 может представлять собой гидроксигруппу и присоединяться к арильному кольцу в орто-положении относительно карбоксилатной группы. Согласно другому предпочтительному варианту осуществления n равняется 0, подразумевая, что замещенное карбоксилатом арильное кольцо не замещено R1-группами.

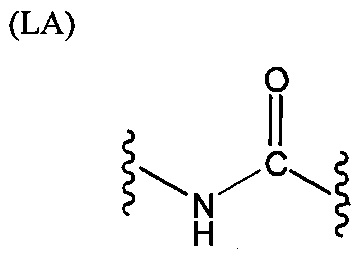

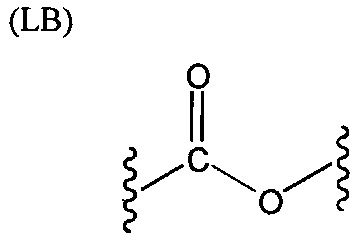

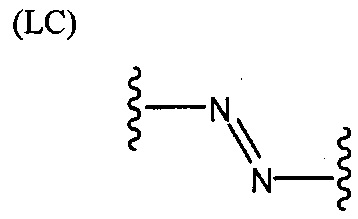

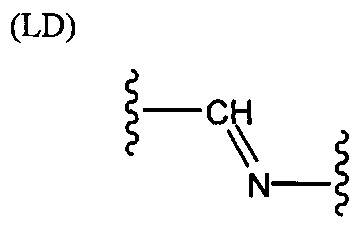

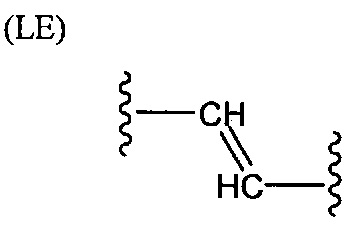

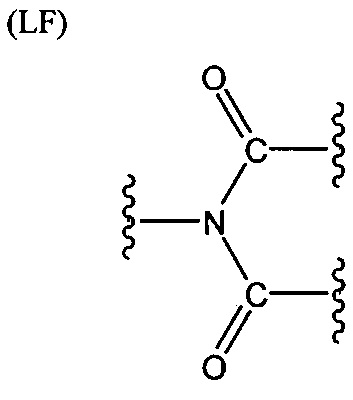

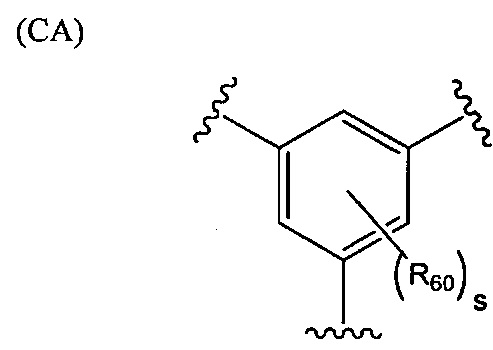

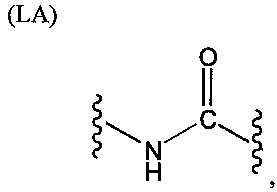

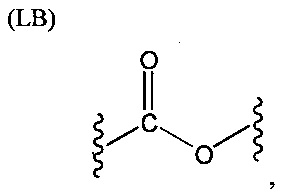

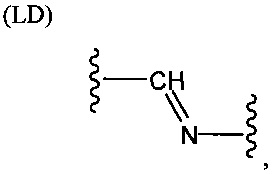

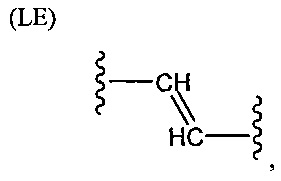

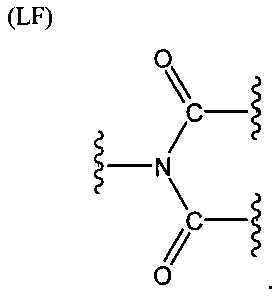

L представляет собой связующую группу, содержащую два или более атомов и по меньшей мере одну двойную связь между двумя атомами в связующей группе. При наличии по меньшей мере одной двойной связи между двумя атомами в связующей группе, два атома в связующей группе sp2-гибридизованы, а сумма валентных углов вокруг по меньшей мере одного из этих атомов составляет приблизительно 360 градусов. Присутствие двойной связи в связующей группе ограничивает вращение молекулы вокруг двойной связи и, как полагают без ограничения какой-либо теорией, поддерживает соединение в конфигурации, которая является более подходящей для образования зародышей кристаллизации в полимере. Согласно ряду предпочтительных вариантов осуществления L выбрана из группы, состоящей из фрагментов, соответствующих структуре одной из формул (LA)-(LF) ниже

,

,

,

,

,

,

,

,

,

,

.

.

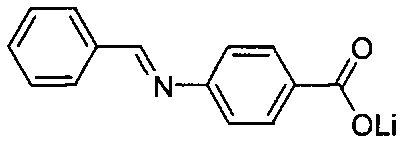

Как видно из этих структур, подходящие связующие группы содержат по меньшей мере два атома и двойную связь между двумя атомами в связующей группе. В случае каждой из этих L-групп любой подходящий конец связующей группы может присоединяться к замещенному карбоксилатом арильному кольцу, а другой конец(концы) может присоединяться к группе R2. Согласно предпочтительному варианту осуществления L представляет собой фрагмент, выбранный из группы, состоящей из фрагментов, соответствующих структуре формул (LA) и (LD). Согласно особенно предпочтительному варианту осуществления L представляет собой фрагмент, соответствующий структуре формулы (LA). Согласно такому варианту осуществления фрагмент может иметь атом азота, присоединенный к замещенному карбоксилатом арильному кольцу или группе R2.

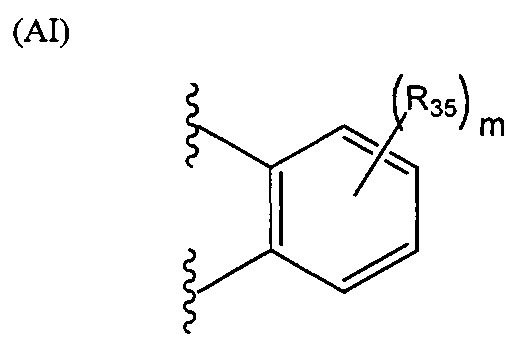

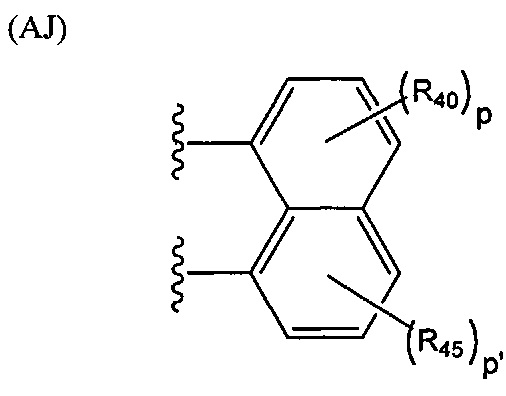

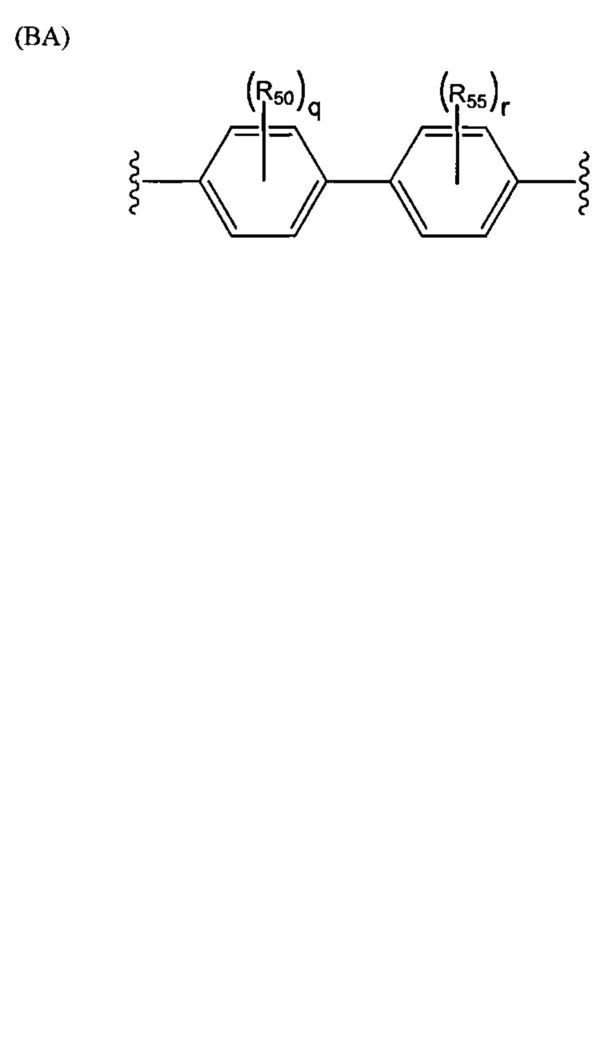

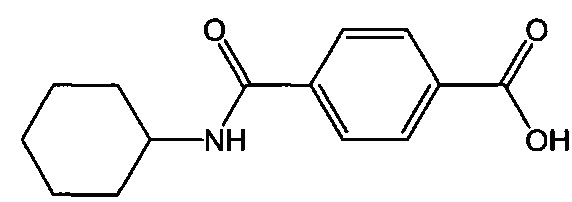

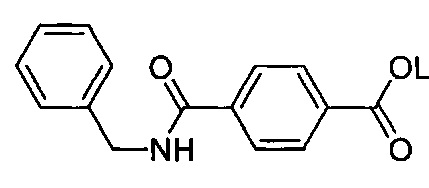

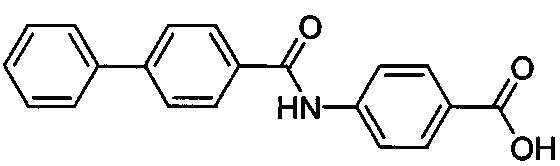

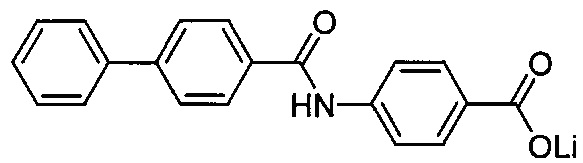

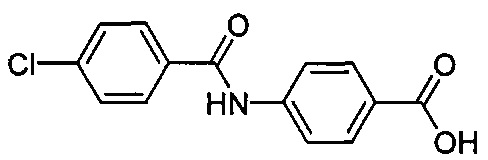

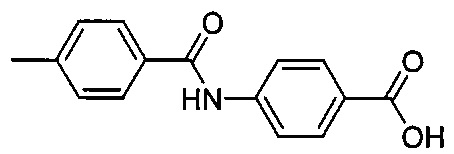

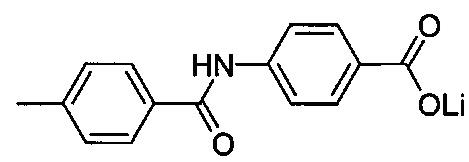

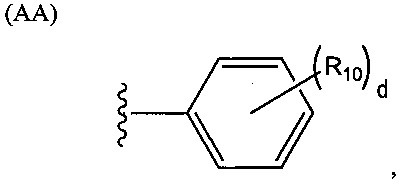

Группа R2 может представлять собой одновалентный, двухвалентный или трехвалентный фрагмент. Валентность R2 зависит от валентности связующей группы L и числа замещенных карбоксилатом арильных колец в соединении. Таким образом, если L представляет собой двухвалентную связующую группу, v равняется 1, то R2 можно выбирать из группы, состоящей из фрагментов, соответствующих структуре одной из формул (АА)-(AG) ниже. Структура формулы (АА) представляет собой

.

.

В структуре формулы (АА) переменная d равняется нулю или целому положительному числу от 1 до 5, а каждая R10 независимо выбрана из группы, состоящей из галогенов, алкильных групп, замещенных алкильных групп, алкоксигрупп, замещенных алкоксигрупп, арильных групп и замещенных арильных групп. Структура формулы (AB) представляет собой

.

.

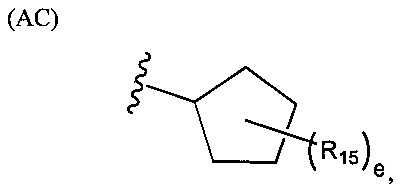

В структуре формулы (АВ) переменная h равняется нулю или целому положительному числу от 1 до 10, а каждая R13 независимо выбрана из группы, состоящей из галогенов, алкильных групп, замещенных алкильных групп, алкоксигрупп, замещенных алкоксигрупп, арильных групп и замещенных арильных групп. Структура формулы (AC) представляет собой

.

.

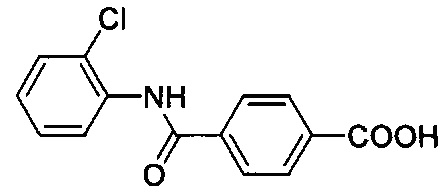

В структуре формулы (АС) переменная е равняется нулю или целому положительному числу от 1 до 8, а каждая R15 независимо выбрана из группы, состоящей из галогенов, алкильных групп, замещенных алкильных групп, алкоксигрупп, замещенных алкоксигрупп, арильных групп и замещенных арильных групп. Структура формулы (AD) представляет собой

.

.

В структуре формулы (AD) переменная g равняется нулю или целому положительному числу от 1 до 6, а каждая R20 независимо выбрана из группы, состоящей из галогенов, алкильных групп, замещенных алкильных групп, алкоксигрупп, замещенных алкоксигрупп, арильных групп и замещенных арильных групп. Структура формулы (AE) представляет собой

.

.

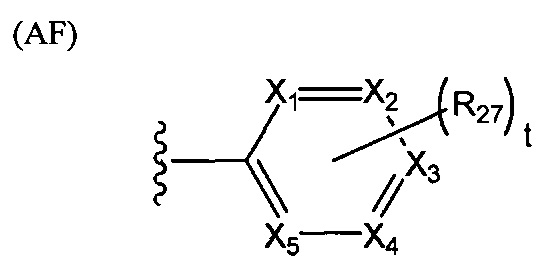

В структуре формулы (АЕ) переменная j равняется нулю или целому положительному числу от 1 до 4, а каждая R25 независимо выбрана из группы, состоящей из галогенов, алкильных групп, замещенных алкильных групп, алкоксигрупп, замещенных алкоксигрупп, арильных групп и замещенных арильных групп. Структура формулы (AF) представляет собой

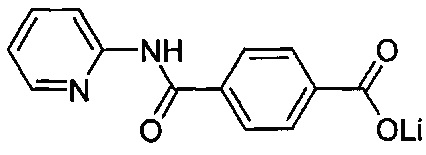

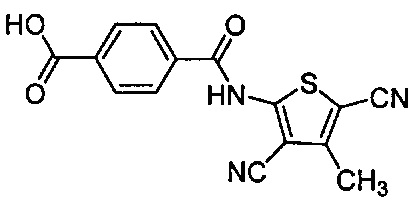

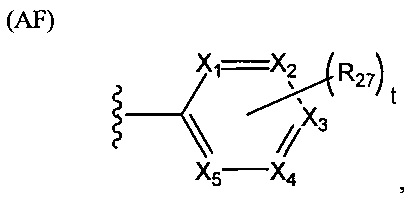

.

.

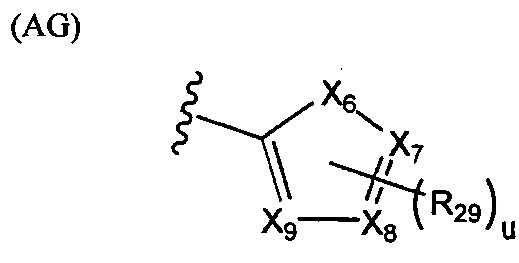

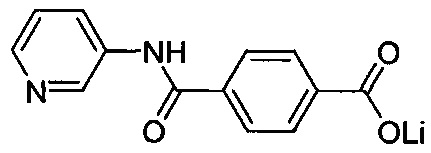

В структуре формулы (AF) переменные X1, X2, Х3, X4 и Х5 независимо выбраны из группы, состоящей из атома углерода и атома азота, при условии, что по меньшей мере один и не более трех из X1, X2, Х3, X4 и Х5 представляют собой атомы азота; t равняется нулю или целому положительному числу, равному 5-Х, где X представляет собой число атомов азота; а каждая R27 независимо выбрана из группы, состоящей из галогенов, алкильных групп, замещенных алкильных групп, алкоксигрупп, замещенных алкоксигрупп, арильных групп и замещенных арильных групп. Структура формулы (AG) представляет собой

.

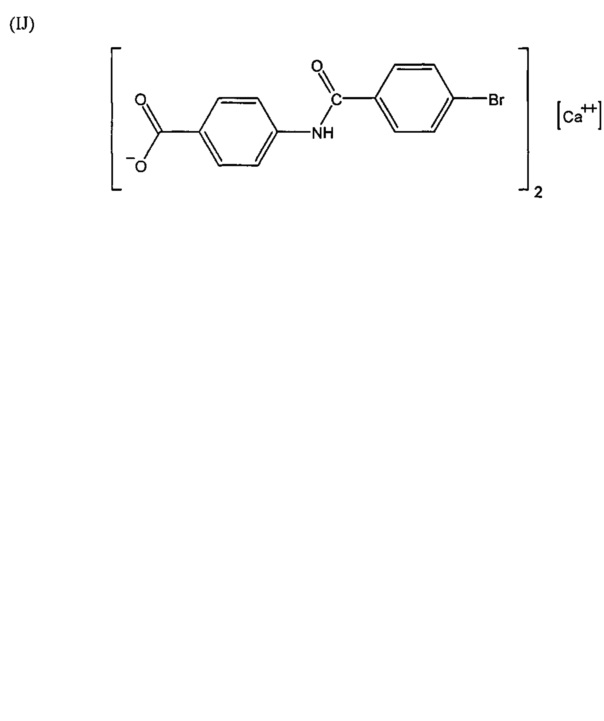

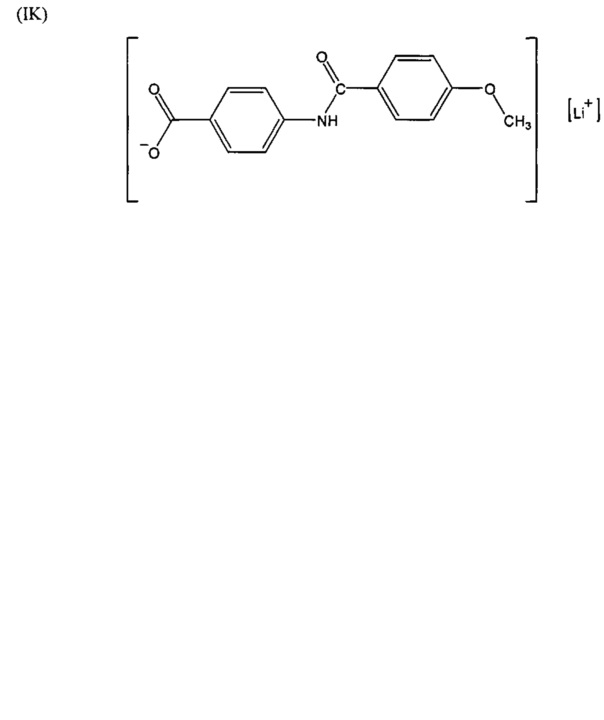

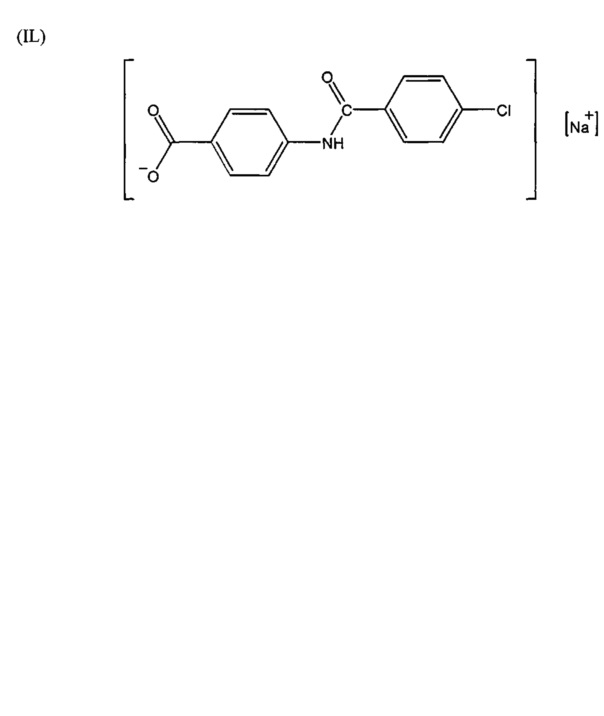

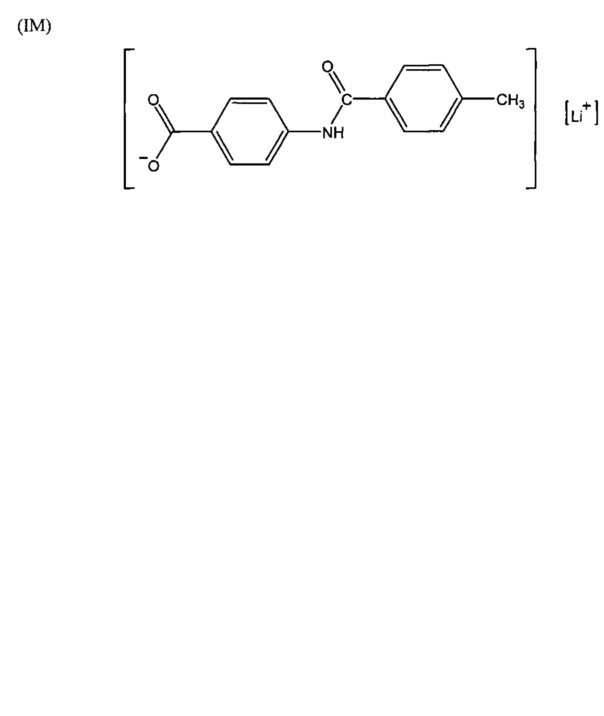

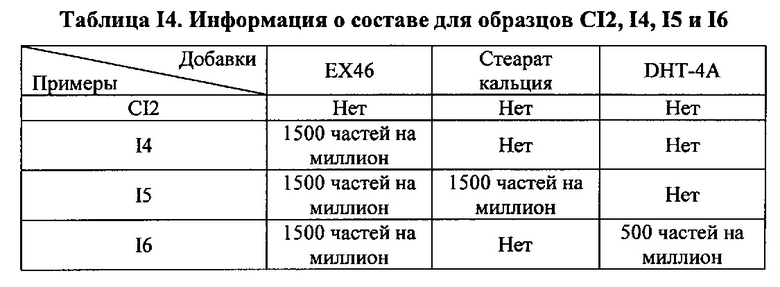

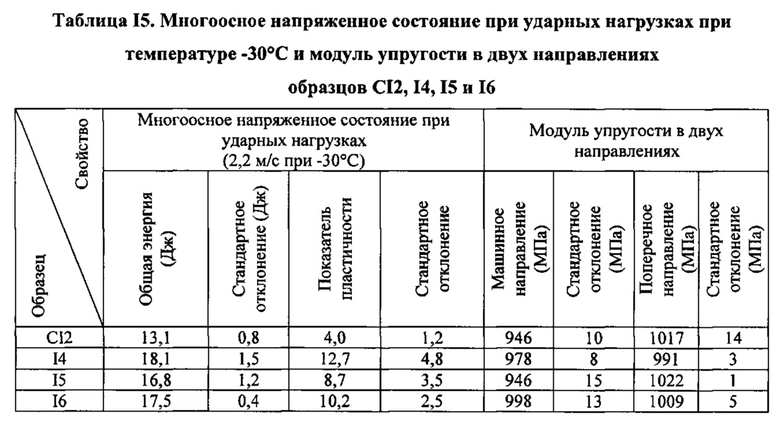

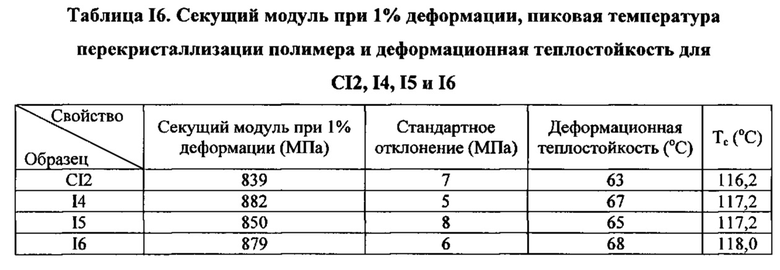

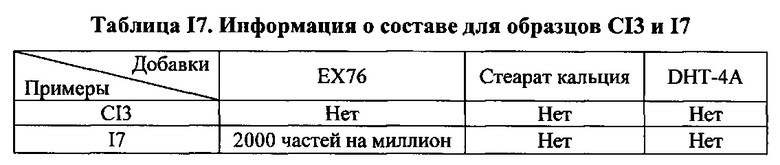

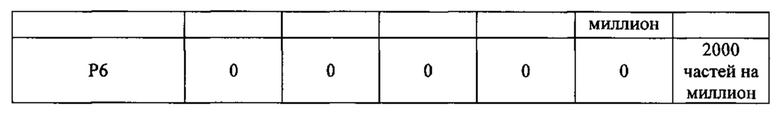

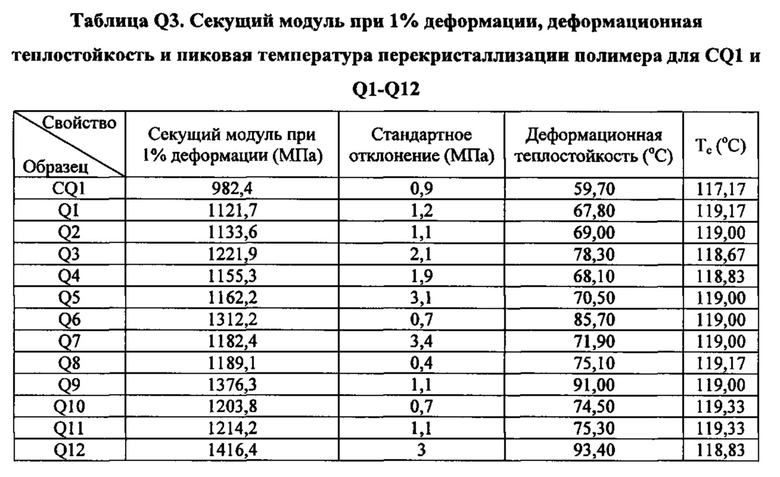

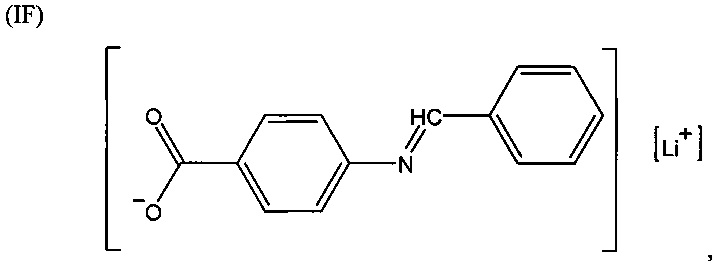

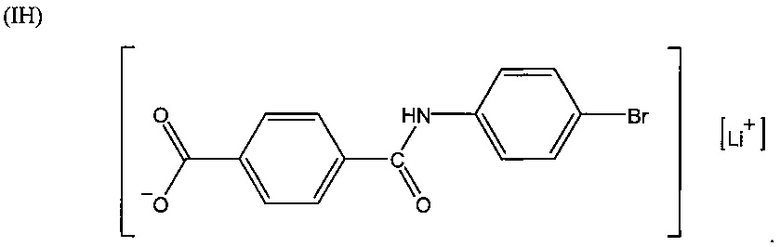

.