Изобретение относится к ультразвуковому контрольно-измерительному устройству для неразрушающего контроля детали, в частности, детали из армированного волокном полимерного материала, имеющее:

- головку ультразвукового контроля,

- сопло для жидкости со впускным отверстием для жидкости, с выпускным отверстием для жидкости и с сужающейся к выпускному отверстию для жидкости внутренней поверхностью.

Кроме того, изобретение относится к способу неразрушающего контроля детали, в частности, детали из армированного волокном полимерного материала.

Из публикации JP S57142358 U известно ультразвуковое контрольно-измерительное устройство с головкой ультразвукового контроля и соплом для жидкости, в котором жидкость радиально подается в сопло для жидкости по питающему трубопроводу, проходит почти вертикально к передней стороне головки ультразвукового контроля и выходит из сопла через выпускное отверстие. Кроме того, в этом известном уровне техники предусмотрены направляющие ребра, которые проходят исключительно вдоль подачи жидкости. Эти направляющие ребра заканчиваются вне контрольной головки, а поэтому не проходят перед контрольной головкой. Таким образом, этот уровень техники позволяет только предотвращать турбулентность подвода воды. Поток перед контрольной головкой лучше не становится.

В документах US 3 486 700 A и US 2004/144867 A1 описаны сопла другого типа, которые также не совместимы с ультразвуковыми контрольно-измерительными устройствами, описанными в документе JP S57142358 U.

В документе EP 0 119 096 A2 ультразвуковые зонды используются для неразрушающего контроля материалов и деталей. В частности, например, локализуются неоднородности и дефекты внутри деталей. Ультразвуковой излучатель излучает ультразвуковые волны, передаваемые струей жидкости на деталь. Струя жидкости формируется соплом для жидкости, закрепленным перед излучателем к корпусу ультразвукового зонда. В зависимости от варианта исполнения, отраженные ультразвуковые волны могут приниматься тем же ультразвуковым излучателем (эхо-импульсный режим) или ультразвуковые волны проходят через деталь и подаются по второй струе жидкости в приемник излучателя (теневой режим). Поступающие волны преобразуются в электрический сигнал, обрабатываемый электронным способом. Кроме того, в этом уровне техники поднимается проблема различных возмущений, которым подвержен поток воды внутри ультразвукового зонда, негативно влияющих на ультразвуковой сигнал. По этой причине в публикации ЕР 0 119 096 A2 предложено снабдить корпус ультразвукового зонда множеством каналов, разнесенных на некотором расстоянии друг от друга по окружности, проходящих в направлении потока, по которым жидкость направляется в направлении сопла для жидкости. Эти каналы должны способствовать обеспечению прямолинейного и ламинарного потока жидкости.

Однако на практике оказалось, что при таком подходе можно сохранять ламинарный характер потока, в лучшем случае, при неподвижном состоянии ультразвукового зонда. Поток перед излучателем лучше практически не становится. Кроме того, при контроле деталей с трехмерной геометрией, ультразвуковой зонд должен осуществлять сложные движения, в частности, вращения. В уровне техники эти вращения должны выполняться очень медленно для предотвращения турбулентности и, как следствие, ухудшения сигнала. Эта проблема усугубляется тем, что для контроля узких контуров детали требуются короткие ультразвуковые зонды, особенно восприимчивые к турбулентности из - за вращения. И напротив, каналы для жидкости из ЕР 0 119 096 A2 к тому же удлиняют ультразвуковой зонд.

В документе GB 419 118 A описано ультразвуковое контрольно-измерительное устройство, в котором ламинарный поток улучшают с помощью трубок, параллельно проходящих в направлении потока в поперечном сечении потока. Трубки расположены, если смотреть в направлении потока, перед соплом для выхода воды. Этот уровень техники имеет, по существу, те же недостатки, что и в документе ЕР 0 119 096 A2. Из-за трубок увеличивается длина ультразвукового зонда. Кроме того, поток воды может сохраняться ламинарным только в неподвижном состоянии.

В противоположность этому, задача предложенного изобретения состоит в уменьшении или устранении по меньшей мере отдельных недостатков уровня техники. Предпочтительно, целью изобретения является обеспечение эффективного контроля деталей с трехмерной геометрической формой.

Эта задача решена с помощью ультразвукового контрольно-измерительного устройства, охарактеризованного признаками пункта 1 формулы изобретения, а также c помощью способа, охарактеризованного признаками пункта 13 формулы изобретения. Предпочтительные варианты осуществления изобретения раскрыты в зависимых пунктах формулы изобретения.

Согласно изобретению, сопло для жидкости имеет по меньшей мере одно направляющее жидкость ребро, выступающее вовнутрь от сужающейся внутренней поверхности сопла для жидкости в звуковую камеру перед головкой ультразвукового контроля.

Таким образом, по меньшей мере одно направляющее жидкость ребро выступает из ровной, лишенной возвышений внутренней поверхности вовнутрь сопла для жидкости. Вследствие этого поток жидкости может поддерживаться в значительной степени ламинарным не только в неподвижном состоянии ультразвукового контрольно-измерительного устройства, но и во время движения ультразвукового контрольно-измерительного устройства. Благодаря этому, можно осуществлять с более высокой скоростью движения ультразвукового контрольно-измерительного устройства, чем в уровне техники, существенно не оказывая негативного влияния на измерительный сигнал. В частности, предпочтительно, можно существенно улучшить результаты контроля детали и ускорить контроль. Так, как направляющее жидкость ребро проходит вдоль сужающейся вперед внутренней поверхности сопла для жидкости, длина сопла для жидкости, т.е. его осевая протяженность, может быть небольшой. Это обеспечивает контроль узких и сильно изогнутых деталей.

Благодаря направляющему жидкость ребру, можно осуществлять надежный и точный контроль даже при сложных, трехмерных геометрических формах детали во время необходимых движений и вращений сопла для жидкости. Кроме того, предпочтительно, если скорость движения жидкости, в частности, воды, можно поддерживать, по существу, постоянной, вплоть до выпуска жидкости.

Для предотвращения нежелательных отражений ультразвукового сигнала, предпочтительно, чтобы направляющее жидкость ребро проходило от сужающейся внутренней поверхности вплоть до участка края на передней стороне головки ультразвукового контроля, причем центральный участок на передней стороне головки ультразвукового контроля не имеет направляющего жидкость ребра. В соответствии с этим, направляющее жидкость ребро заканчивается, если смотреть в радиальном направлении, на участке края полости звука, перед головкой ультразвукового контроля и не выступает в центральный участок звуковой камеры перед головкой ультразвукового контроля, проходящей вокруг центральной оси сопла для жидкости. В противоположность этому, ребро в уровне техники, согласно публикации JP S57142358, не проходит в звуковую камеру перед контрольной головкой.

В предпочтительном варианте осуществления изобретения, для обеспечения ламинарного потока жидкости вдоль сходящегося в осевом направлении к выпускному отверстию для жидкости внутренней поверхности, сопло для жидкости имеет множество направляющих жидкость ребер на сужающейся внутренней поверхности.

Для наименьшего негативного влияния на измерительный сигнал направляющими жидкость ребрами, предпочтительно, если внутренние продольные края противоположных направляющих жидкость ребер расположены с радиальным интервалом друг от друга так, что сопло для жидкости имеет центральный участок без направляющих жидкость ребер. Таким образом, направляющие жидкость ребра, не определяют отдельные замкнутые проточные каналы, а соединяются через открытый центральный участок.

При расположении направляющих жидкость ребер на сужающейся внутренней поверхности сопла для жидкости через равные угловые интервалы, если смотреть в направлении по окружности, поток жидкости может сохраняться, по существу, ламинарным при перемещениях и вращениях в разных направлениях и осях.

В предпочтительном варианте осуществления изобретения высота направляющих жидкостей ребер уменьшается в направлении к выпускному отверстию для жидкости. Таким образом, направляющие жидкость ребра тем выше, чем шире поперечное сечение потока внутри сужающейся к выпускному отверстию для жидкости внутренней поверхности сопла для жидкости. Этот вариант исполнения оказался особенно эффективным для улучшения ламинарного потока, существенно не сказываясь на ультразвуковом сигнале.

При прохождении внутренних продольных краев направляющих жидкость ребер, по существу, параллельно друг к другу, создается, по существу, цилиндрический центральный участок, в котором может беспрепятственно протекать жидкость. Это оптимизирует характеристики потока и ультразвуковой сигнал. Этот вариант исполнения оказался особенно эффективным для уменьшения или устранении боковых лепестков диаграммы направленности (боковых лепестков) звукового поля.

В альтернативном варианте исполнения радиальное расстояние между находящимися напротив направляющими жидкость ребрами уменьшается в осевом направлении к выпускному отверстию для жидкости. Вследствие этого ребра для жидкости выступают в этом варианте исполнения далеко вовнутрь на стороне головки ультразвукового контроля. Этот вариант исполнения может быть предусмотрен во многочастотной головке ультразвукового контроля для сохранения боковых лепестков диаграммы направленности звукового поля.

В предпочтительном варианте осуществления изобретения, сужающаяся внутренняя поверхность сопла для жидкости, примыкая к выпускному отверстию для жидкости, не имеет направляющих жидкость ребер. Поскольку поперечное сечение потока около выпуска жидкости сравнительно небольшое, на этом участке можно отказаться от направляющих жидкость ребер.

В предпочтительном варианте осуществления изобретения, для оптимизации характеристик потока, внутренняя поверхность сопла для жидкости сужена в соответствии с полиномиальным сплайном 3 - 5 степени. Этот вариант исполнения оказался особенно предпочтительным для достижения ламинарного потока в неподвижном состоянии сопла для жидкости. Благодаря направляющему жидкость ребру, этот ламинарный поток жидкости может сохраняться даже при перемещениях и вращениях сопла для жидкости.

Для контроля узких или сильно искривленных участков детали предпочтительно, если сопло для жидкости имеет осевую протяженность менее, чем 60 мм от середины головки ультразвукового контроля до выпускного отверстия для жидкости. В предпочтительном варианте исполнения, предусмотрен привод для перемещения сопла для жидкости, в частности, для вращения сопла для жидкости вокруг его продольной оси и/или поперечной оси, проходящей перпендикулярно к ней.

В предпочтительном варианте осуществления изобретения предусмотрена подача жидкости, с помощью которой поток жидкости, в частности, вода, подводится к кольцеобразному впускному отверстию между приемным корпусом и внешней стороной сопла для жидкости, отклоняется отклоняющим кольцом и подводится к выпускному отверстию для жидкости сопла для жидкости. Впускное отверстие для жидкости продолжается кольцеобразно на тыльной стороне сопла для жидкости. Кольцеобразное впускное отверстие для жидкости формирует ламинарное поступление потока жидкости.

Предпочтительно, если задний конец направляющего жидкость ребра находится (если смотреть в направлении потока жидкости) внутри впускного отверстия для жидкости. От заднего конца направляющее жидкость ребро (если смотреть в направлении потока жидкости) проходит вперед вплоть до звуковой камеры перед контрольной головкой.

Также предусмотрена контрольно-измерительная установка с манипуляционным элементом, в частности, с манипулятором, в котором установлен рабочий инструмент с ультразвуковым контрольно-измерительным устройством в соответствии с одним из выше описанных вариантов осуществления изобретения.

В предпочтительном варианте исполнения предусмотрено дополнительное ультразвуковое контрольно-измерительное устройство, с дополнительной головкой ультразвукового контроля и дополнительным соплом для жидкости для приема проходящих через деталь ультразвуковых волн. Дополнительное ультразвуковое контрольно-измерительное устройство, предпочтительно, выполнено в виде ультразвукового контрольно-измерительного устройства согласно одному из выше указанных вариантов осуществления изобретения. Головка ультразвукового контроля излучает ультразвуковые волны; дополнительная головка ультразвукового контроля принимает ультразвуковые волны на противоположной стороне детали. В этом варианте исполнения головка ультразвукового контроля и дополнительная головка ультразвукового контроля соединены друг с другом через струи жидкости, подаваемые на противоположные стороны детали через сопла для жидкости. Благодаря этому, может осуществляться сквозное пропускание звуковых волн через деталь.

В зависимости от варианта исполнения дополнительное ультразвуковое контрольно-измерительное устройство может располагаться на дополнительном манипуляционном элементе или, в частности, располагаться на манипуляционном элементе с помощью вилочного элемента.

В другом варианте осуществления изобретения ультразвуковое контрольно-измерительное устройство устроено для приема отраженных звуковых волн. Таким образом можно осуществлять способ отраженного звука. Этот вариант исполнения может быть предусмотрен дополнительно или альтернативно к сквозному пропусканию звуковых волн с помощью дополнительного ультразвукового контрольно-измерительного устройства.

Исходя из этого, для осуществления предлагаемого согласно изобретению способа неразрушающего контроля детали, в частности, детали из армированного волокном полимерного материала, осуществляют следующие этапы (необязательно в указанной последовательности):

- предоставление ультразвукового контрольно-измерительного устройства в одном из вышеописанных вариантов исполнения;

- генерация ультразвуковых волн с помощью головки ультразвукового контроля, подача потока жидкости в сопло для жидкости через впускное отверстие для жидкости;

- направление потока жидкости вдоль внутренней поверхности сопла для жидкости до выпускного отверстия для жидкости, причем поток жидкости направляют с помощью направляющего жидкость ребра.

Кроме того, предпочтительно, способ содержит этапы:

- предоставление дополнительного ультразвукового контрольно-измерительного устройства, предпочтительно выполненного в виде ультразвукового контрольно-измерительного устройства в одном из вышеописанных вариантах;

- прием проходящих через деталь ультразвуковых волн с помощью дополнительной головки ультразвукового контроля дополнительного ультразвукового контрольно-измерительного устройства.

В этом варианте исполнения ультразвуковые волны проходят через деталь и подаются через вторую струю жидкости на дополнительную головку ультразвукового контроля (теневой режим).

Альтернативно или дополнительно с помощью ультразвукового контрольно-измерительного устройства можно обнаруживать отраженные в детали ультразвуковые волны.

В предпочтительном варианте осуществления изобретения способ неразрушающего контроля детали содержит, кроме того, этап:

- поворачивание сопла для жидкости, в частности, вокруг его собственной оси во время направления потока жидкости вдоль внутренней поверхности сопла для жидкости до выпускного отверстия для жидкости, так, что поток жидкости при вращательном движении захватывается направляющим жидкость ребром.

Далее приводится более подробное разъяснение изобретения посредством предпочтительного варианта его осуществления, представленного на чертежах.

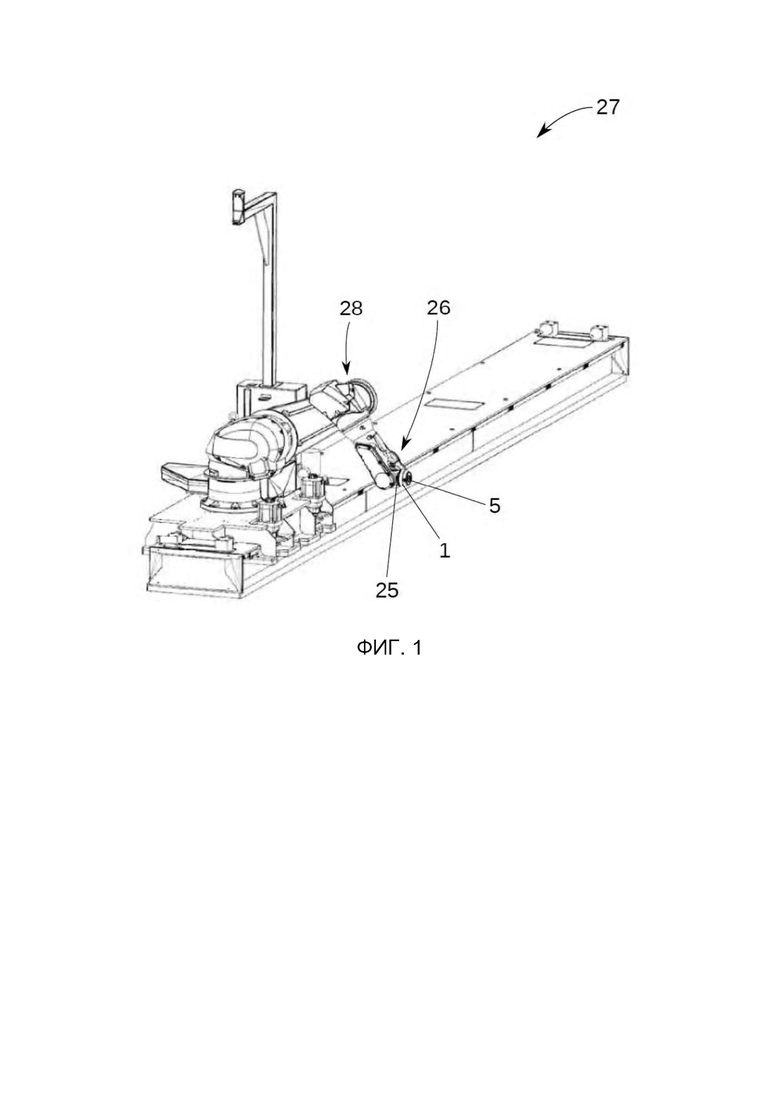

На фиг. 1 показана контрольно-измерительная установка для неразрушающего контроля детали из армированного волокном полимерного материала.

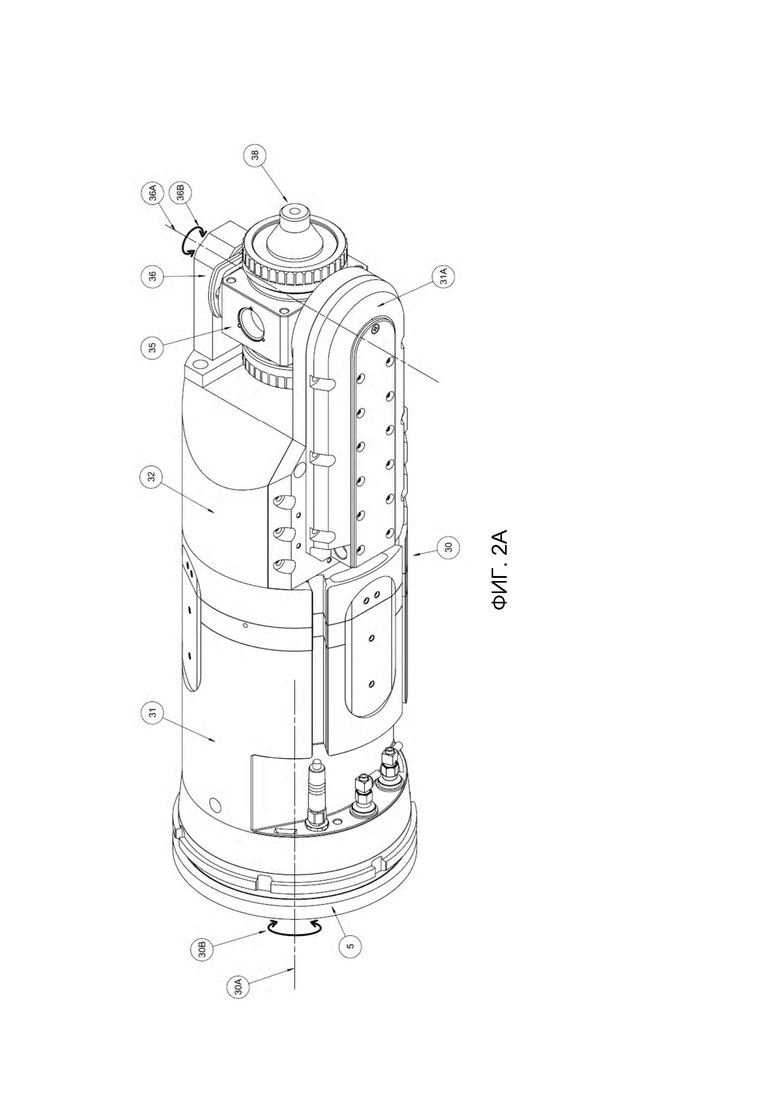

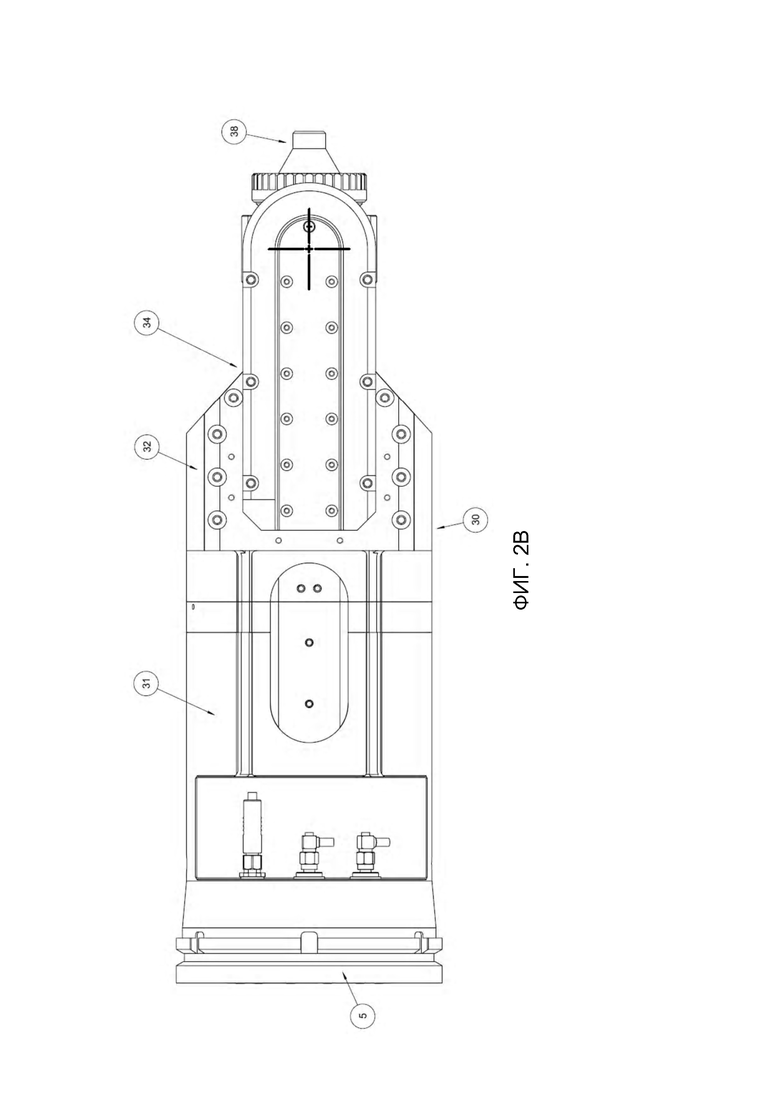

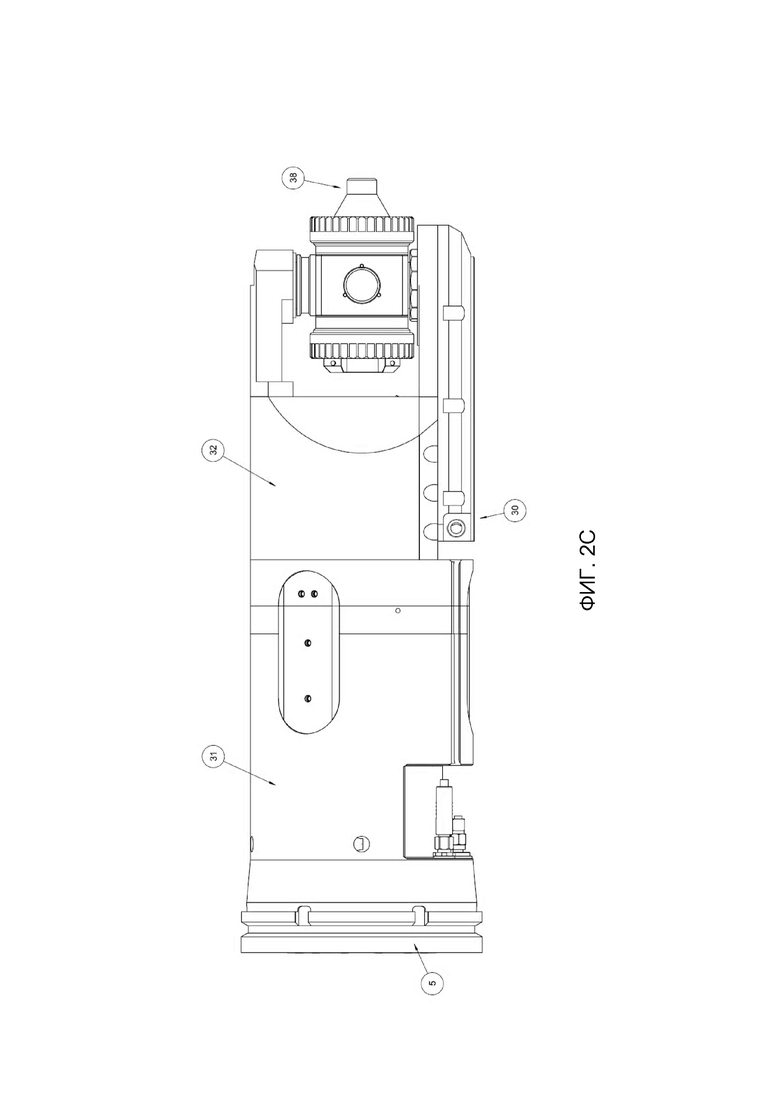

На фиг. 2A - 2C показано сменное устройство контрольно-измерительной установки согласно фиг. 1 со сменным адаптером и смонтированным на нем рабочим инструментом для неразрушающего контроля детали из армированного волокном полимерного материала, причем рабочий инструмент имеет предлагаемое согласно изобретению ультразвуковое контрольно-измерительное устройство.

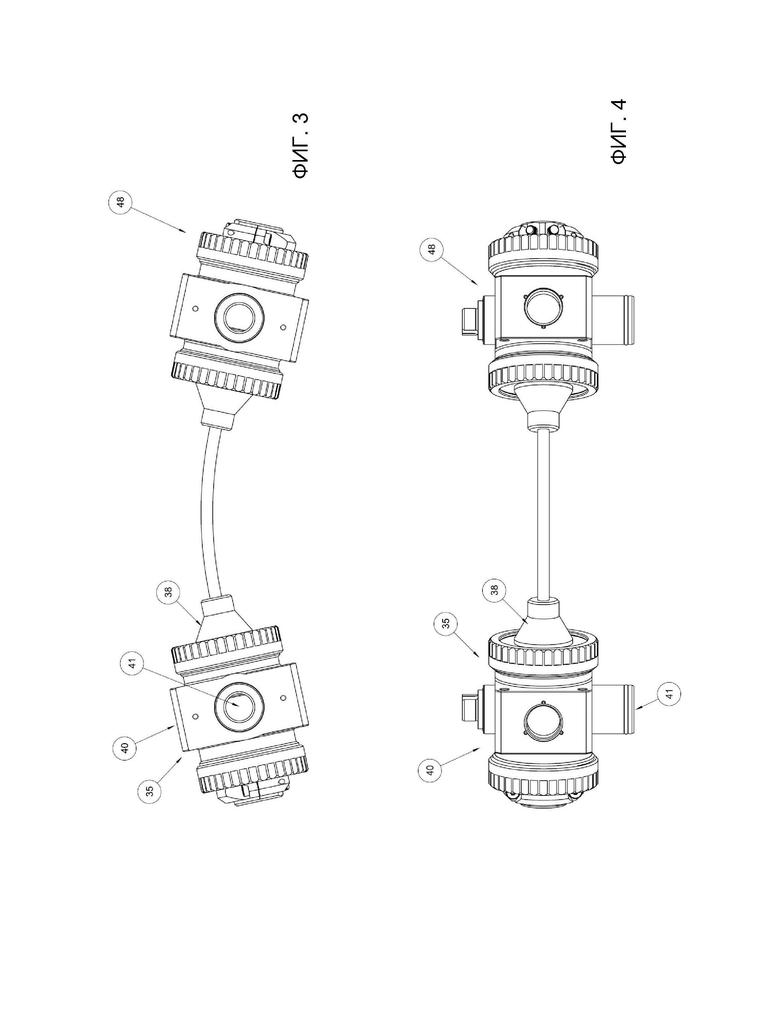

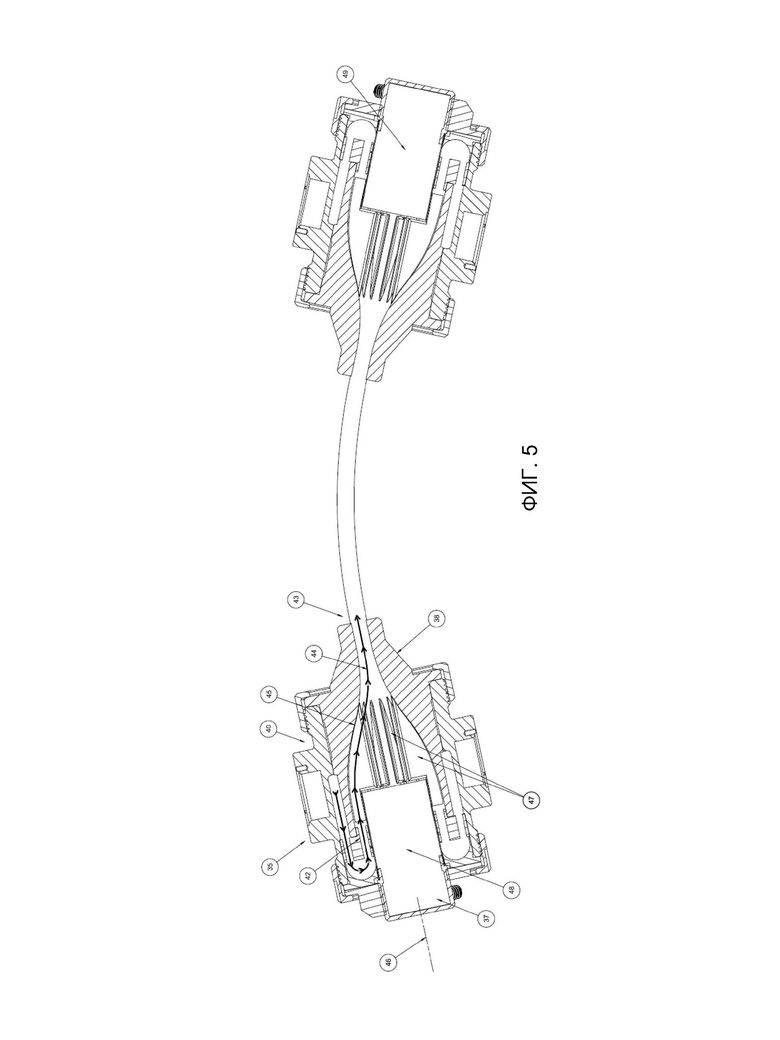

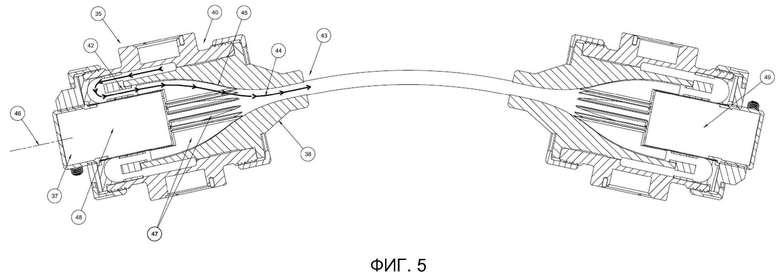

На фиг. 3, фиг. 4 и фиг. 5 показана инструментальная головка рабочего инструмента согласно фиг. 2A - 2C, напротив которой находится соответствующий ультразвуковой зонд с приемником излучателя.

На фиг. 1 показана контрольно-измерительная установка 27 для неразрушающего контроля деталей из армированного волокном полимерного материала. Контрольно-измерительная установка имеет сменное устройство 26, переходную пластину 25 и манипуляционный элемент 28, выполненный в показанном варианте исполнения в виде манипулятора. Переходная пластина 25 смонтирована на одной стороне на манипуляционном элементе 28. К другой стороне переходной пластины 25 присоединено сменное устройство 26 с возможностью его разъединения.

Как видно из фиг. 1, а также, подробно, из фиг. 2А - 2С, сменное устройство 26 имеет сменный переходник 5, на котором смонтирован (не показанный на фиг. 1) рабочий инструмент 30 для неразрушающего контроля детали из армированного волокном полимерного материала. Рабочий инструмент 30 имеет соосно примыкающий к сменному переходнику 5 корпус 31 двигателя в виде цилиндра, соединенный со сменным переходником 5 без возможности поворота и с возможностью разъединения. В корпусе 31 двигателя расположен двигатель, в частности, серводвигатель. На стороне корпуса 31 двигателя, находящейся в смонтированном состоянии рабочего инструмента 30 напротив сменного переходника 5, рабочий инструмент 30 имеет в виде цилиндра корпус 32 зубчатой передачи, расположенный соосно с корпусом 31 двигателя в виде цилиндра. В корпусе 32 зубчатой передачи расположена зубчатая передача, соединенная с серводвигателем и преобразующая создаваемые серводвигателем крутящие моменты и/или число оборотов. На находящейся напротив корпуса 31 двигателя стороне 34 корпуса 32 зубчатой передачи расположена инструментальная головка 35, расположенная с возможностью вращения вокруг поперечной оси 36A в закрепленном в корпусе 32 зубчатой передачи креплении 36. С помощью серводвигателя инструментальная головка 35 может вращаться относительно крепления 36 вокруг поперечной оси 36A (ср. стрелку 36B на фиг. 2A). В показанном варианте исполнения усилие двигателя передается через зубчатый ремень в корпусе 31А зубчатого ремня на инструментальную головку 35.

Инструментальная головка 35 имеет головку 37 ультразвукового контроля и сопло 38 для жидкости, с помощью которого струю воды направляют на деталь.

Рабочий инструмент 30 может поворачиваться с помощью другого привода, например, манипуляционного элемента 28, вокруг своей продольной оси 30A, как это проиллюстрировано на фиг. 2A стрелкой 30B. Вследствие этого, сопло 38 для жидкости может поворачиваться вокруг своей продольной оси или центральной оси 46, если поперечная ось с 36A установлена на 0, так что продольная ось 46 сопла 38 для жидкости проходит параллельно к продольной оси 30A рабочего инструмента 30. Вращения вокруг продольной оси 30А и поперечной оси 36A могут осуществляться также одновременно друг с другом.

На фиг. 3 - 5 показан предлагаемый согласно изобретению вариант исполнения инструментальной головки 35, имеющей в показанном варианте исполнения приемный корпус 40, в котором смонтированы головка 37 ультразвукового контроля и сопло 38 для жидкости. Кроме того, на чертеже можно увидеть, относящиеся к инструментальной головке 35 ультразвуковой зонд с приемником 49 излучателя, с помощью которого принимаются проникающие через (не показанную) деталь ультразвуковые волны.

Входящие волны преобразуются в электрический сигнал, обрабатываемый с помощью электроники.

Инструментальная головка 35 имеет подвод 41 жидкости для подачи жидкости через опору приемного корпуса 40. С помощью подвода 41 воды поток жидкости, в частности, вода, подается к кольцеобразному входу между приемным корпусом 40 и внешней стороной сопла 38 для жидкости, отклоняется отклоняющим кольцом и подводится к впускному отверстию 42 для жидкости сопла 38 для жидкости. Впускное отверстие 42 для жидкости продолжается кольцеобразно на тыльной стороне сопла 38 для жидкости. Благодаря кольцеобразному впускному отверстию 42 для жидкости, формируется ламинарное поступление потока жидкости. Сопло 38 для жидкости имеет на переднем конце, на противоположной от головки ультразвукового контроля стороне или ультразвукового излучателя 37, выпускное отверстие 43 для жидкости, с помощью которого поток жидкости направляют на деталь при неразрушающем ультразвуковом контроле. Поток жидкости внутри сопла 38 для жидкости проиллюстрирован на фиг. 5 линией 44.

Как показано на фиг. 5, проточное пространство внутри сопла 38 для жидкости, называемого также распылительной форсункой или «разбрызгивающей форсункой», ограничивается ровной внутренней поверхностью 45, непрерывно сужающейся от впускного отверстия 42 для жидкости до выпускного отверстия 43 для жидкости. В показанном варианте исполнения внутренняя поверхность 45 сопла 38 для жидкости искривлена в соответствии с полиномиальным сплайном 3 – 5- той степени. Таким образом, проходное сечение потока жидкости внутри сопла 38 для жидкости уменьшается в направлении потока жидкости. Внутренняя поверхность 45 выполнена осесимметричной относительно центральной оси 46 сопла 38 для жидкости. Такие обозначения направления, как «осевой», «радиальный», относятся к центральной оси 46 сопла 38 для жидкости.

Как это, кроме того, видно на фиг. 5, сопло 38 для жидкости имеет несколько направляющих жидкость ребер 47 или выступов, выступающих от внутренней поверхности 45 сопла 38 для жидкости в радиальном направлении вовнутрь, к центральной оси 46 и продолжающихся в осевом направлении. Внутренние продольные края направляющих жидкость ребер 47 заканчиваются, если смотреть в радиальном направлении, на внешнем участке края проточного пространства перед головкой 37 ультразвукового контроля. Таким образом, центральный участок вокруг центральной оси 46 не имеет направляющих жидкость ребер 47, так что ультразвуковой сигнал может свободно распространяться в центральном участке, и предотвращаются вредные отражения. Направляющие жидкость ребра 47 расположены с одинаковыми угловыми интервалами в направлении по окружности во внутренней поверхности 45 сопла 38 для жидкости. Могут быть предусмотрены по меньшей мере, четыре, предпочтительно, по меньшей мере шесть, особенно предпочтительно, по меньшей мере восемь, в частности, по меньшей мере десять направляющих жидкость ребер 47.

Как это, кроме того, видно на фиг. 5, высота направляющих жидкость ребер 47, т.е. их радиальная протяженность, в осевом направлении уменьшается к выпускному отверстию 43 для жидкости, так что внутренние продольные края направляющих жидкость ребер 47 проходят, по существу, параллельно друг к другу. Направляющие жидкость ребра 47 выходят перед выпускным отверстием 43 для жидкости, так что участок рядом с выпускным отверстием 43 для жидкости не имеет направляющих жидкость ребер 47.

| название | год | авторы | номер документа |

|---|---|---|---|

| УЛЬТРАЗВУКОВОЙ ПРЕОБРАЗОВАТЕЛЬ | 2007 |

|

RU2359263C1 |

| Аппарат для очистки газа от твердых, жидких и/или газообразных примесей | 1989 |

|

SU1793945A3 |

| КАПСУЛА С ФИЛЬТРОМ ДЛЯ ПРИГОТОВЛЕНИЯ ПИЩЕВОГО ПРОДУКТА И СПОСОБ ПРИГОТОВЛЕНИЯ ПИЩЕВОГО ПРОДУКТА | 2010 |

|

RU2549927C2 |

| ВОДОПРОВОДНЫЙ ШТУЦЕР СО СМЕННЫМ ПАТРОНОМ, ОБЕСПЕЧИВАЮЩИМ ЛАМИНАРНЫЙ ПОТОК | 2002 |

|

RU2287376C2 |

| УСТРОЙСТВО ДЛЯ УЛЬТРАЗВУКОВОГО КОНТРОЛЯ ДЛИННОМЕРНЫХ ИЗДЕЛИЙ | 2008 |

|

RU2359264C1 |

| УСТРОЙСТВО, СИСТЕМА И СПОСОБ СОЗДАНИЯ ПОТОКА ВОЗДУХА В ВИДЕ СТОЛБА | 2005 |

|

RU2365828C2 |

| Дозирующее устройство, снабженное акустическим сигнальным средством | 2013 |

|

RU2637555C2 |

| НАСАДКА ВЫСОКОГО ДАВЛЕНИЯ И СПОСОБ ИЗГОТОВЛЕНИЯ НАСАДКИ ВЫСОКОГО ДАВЛЕНИЯ | 2008 |

|

RU2483810C2 |

| ЭКСТРАКЦИОННЫЙ УЗЕЛ ДЛЯ ЭКСТРАКЦИИ НАПИТКА ИЗ ВЕЩЕСТВА В ВИДЕ ЧАСТИЦ, СОДЕРЖАЩЕГОСЯ В КАРТРИДЖЕ | 2005 |

|

RU2372827C2 |

| КАТЕТЕРНАЯ СИСТЕМА | 2007 |

|

RU2445069C2 |

Группа изобретений относится к неразрушающему контролю деталей. Раскрыто ультразвуковое контрольно-измерительное устройство для неразрушающего контроля детали из армированного волокном полимерного материала, содержащее: головку (37) ультразвукового контроля, сопло (38) для жидкости со впускным отверстием (42) для жидкости, с выпускным отверстием (43) для жидкости и сужающейся к выпускному отверстию (43) для жидкости внутренней поверхностью (45), причем сопло (38) для жидкости имеет множество направляющих жидкость ребер (47), выступающих вовнутрь от сужающейся внутренней поверхности (45) сопла (38) для жидкости в звуковой камере перед головкой (37) ультразвукового контроля. При этом высота направляющих жидкость ребер (47) уменьшается в направлении к выпускному отверстию (43) для жидкости, а внутренние продольные края направляющих жидкость ребер (47) проходят параллельно друг к другу. Также раскрыта контрольно-измерительная установка с манипуляционным элементом. Группа изобретений обеспечивает эффективный контроль деталей с трехмерной геометрической формой за счет ламинарности потока жидкости. 2 н. и 7 з.п. ф-лы, 7 ил.

1. Ультразвуковое контрольно-измерительное устройство для неразрушающего контроля детали из армированного волокном полимерного материала, содержащее:

- головку (37) ультразвукового контроля,

- сопло (38) для жидкости со впускным отверстием (42) для жидкости, с выпускным отверстием (43) для жидкости и сужающейся к выпускному отверстию (43) для жидкости внутренней поверхностью (45),

причем сопло (38) для жидкости имеет множество направляющих жидкость ребер (47), выступающих вовнутрь от сужающейся внутренней поверхности (45) сопла (38) для жидкости в звуковой камере перед головкой (37) ультразвукового контроля, отличающееся тем, что высота направляющих жидкость ребер (47) уменьшается в направлении к выпускному отверстию (43) для жидкости, при этом внутренние продольные края направляющих жидкость ребер (47) проходят параллельно друг к другу.

2. Устройство по п. 1, отличающееся тем, что направляющее жидкость ребро (47) проходит от сужающейся внутренней поверхности (45) вплоть до участка края на передней стороне головки (37) ультразвукового контроля, причем центральный участок на передней стороне головки (37) ультразвукового контроля не имеет направляющего жидкость ребра (47).

3. Устройство по п. 1 или 2, отличающееся тем, что внутренние продольные края противоположных направляющих жидкость ребер расположены с интервалом друг от друга так, что сопло для жидкости имеет центральный участок без направляющих жидкость ребер.

4. Устройство по любому из пп. 1-3, отличающееся тем, что направляющие жидкость ребра (47) расположены по окружности на сужающейся внутренней поверхности (45) сопла (38) для жидкости через равные угловые интервалы.

5. Устройство по любому из пп. 1-4, отличающееся тем, что сужающаяся внутренняя поверхность (45) сопла (38) для жидкости, примыкая к выпускному отверстию (43) для жидкости, не имеет направляющих жидкость ребер (47).

6. Устройство по любому из пп. 1-5, отличающееся тем, что внутренняя поверхность (45) сопла (38) для жидкости сужена в соответствии с полиномиальным сплайном 3-5 степени.

7. Устройство по любому из пп. 1-6, отличающееся тем, что сопло (38) для жидкости имеет осевую протяженность менее чем 60 мм от середины головки (37) ультразвукового контроля до выпускного отверстия (43) для жидкости.

8. Устройство по любому из пп. 1-7, отличающееся тем, что оно содержит привод для перемещения сопла (38) для жидкости, в частности для вращения сопла (38) для жидкости вокруг его продольной оси и/или поперечной оси, проходящей перпендикулярно к ней.

9. Контрольно-измерительная установка с манипуляционным элементом (28), в котором установлен рабочий инструмент (30) с ультразвуковым контрольно-измерительным устройством по любому из пп. 1-8.

| УСТРОЙСТВО ДЛЯ УЛЬТРАЗВУКОВОГО КОНТРОЛЯ ДЛИННОМЕРНЫХ ИЗДЕЛИЙ | 2008 |

|

RU2359264C1 |

| US 4393991, 19.07.1983 | |||

| US 3486700, 30.12.1969 | |||

| KR 101377454 B1, 07.04.2014 | |||

| JP 2015021742 A, 16.05.2018 | |||

| CN 103149009 A, 21.10.2015 | |||

| US 4026143, 31.05.1977. | |||

Авторы

Даты

2025-03-03—Публикация

2021-12-01—Подача