Изобретение относится к насадке высокого давления с выпрямителем струи внутри подводящего канала, ведущего к выпускному отверстию. Изобретение относится также к способу изготовления насадки высокого давления.

Из ЕР 0792692 В1 известна насадка высокого давления для удаления окалины с изделий из стали, которая имеет внутри подводящего канала, идущего к выпускному отверстию, выпрямитель струи. Выпрямитель струи выполнен в виде элемента, имеющего в поперечном сечении форму звезды, и имеет в середине цилиндрический элемент, от которого расходятся в радиальном направлении потокопроводящие поверхности. Для уменьшения сопротивления потока цилиндрический центральный элемент имеет удлинение в виде вершины конуса как вверх по течению, так и вниз по течению. По течению выше выпрямителя струи находится фильтр, образованный участком трубки с окончанием в виде шарового сегмента и имеющий радиальные разрезы для поступления жидкости. Радиальные разрезы доходят вплоть до шарового колпачка фильтра. По течению ниже выпрямителя струи предусмотрено постепенное сужение канала для прохождения потока, которое тянется с уменьшающимся углом сужения вплоть до выпускной камеры в сопле. Сопло имеет выпускную камеру и выпускное отверстие, примыкающее к выпускной камере. По причине очень сильного давления жидкости, которое имеет место при работе насадок высокого давления для удаления окалины с изделий из стали и которое может составлять от более 100 бар до 600 бар, решающее значение имеет незначительное сопротивление потока, так как потери давления внутри насадки высокого давления приводят либо к неполному удалению, либо к потребности в более высоком давлении в подводящей линии. Кроме того, решающее значение имеет форма полученной плоской струи, которая для достижения максимально хорошего эффекта удаления должна иметь по возможности наиболее ограниченную ширину. Наконец, насадки высокого давления подвержены значительным механических нагрузкам, и, например, скачки давления в подводящей линии могут привести к расшатыванию фильтра насадки высокого давления.

С помощью изобретения можно изготовить улучшенную насадку высокого давления.

Согласно изобретению насадка высокого давления, в частности, для удаления окалины с изделий из стали, снабжена для этого выпрямителем струи, находящимся внутри подводящего канала, ведущего к выпускному отверстию, и выпрямитель струи в той области, которая окружает непосредственно центральную продольную ось подводящего канала, имеет свободное поперечное сечение потока.

Таким образом, налицо так называемый «жесткий» выпрямитель струи, который отличается, с одной стороны, незначительным сопротивлением потока, а с другой стороны, обладает хорошим выравнивающим эффектом. Выпрямитель струи имеет, таким образом, канал для прохождения потока, окружающий непосредственно центральную продольную ось, без встроенных элементов. В отличие от условных выпрямителей струи, которые имеют в середине цилиндрический элемент, от которого расходятся в радиальном направлении потокопроводящие поверхности, заявленный выпрямитель струи имеет явно меньшее сопротивление потока, так как канал для прохождения потока, окружающий непосредственно центральную продольную ось подводящего канала, остается свободным и может быть использован для беспрепятственного протекания. Так как имеющееся свободное поперечное сечение, предоставленное для протекания, значительно больше, достигается явное уменьшение сопротивления потока. Свободное поперечное сечение может иметь, например, радиус, составляющий примерно 1/5 внутреннего радиуса выпрямителя струи.

Далее выпрямитель струи имеет потокопроводящие поверхности, параллельные центральной продольной оси подводящего канала и расположенные на центральной продольной оси.

Благодаря таким потокопроводящим поверхностям, расположенным параллельно центральной продольной оси подводящего канала, можно добиться хорошего выравнивающего эффекта выпрямителя струи, а поток, который попадает в выпрямитель струи, проходит по течению ниже выпрямителя струи по существу полностью параллельно центральной продольной оси.

Потокопроводящие поверхности проходят радиально в направлении центральной продольной оси.

Таким образом, можно реализовать плоские потокопроводящие поверхности, которые дают очень хороший выравнивающий эффект при незначительном сопротивлении потока.

По течению ниже выпрямителя струи предусмотрено сужение подводящего канала.

Благодаря такому сужению можно сконцентрировать поток, и на коротком участке канал для прохождения потока сводится к поперечному сечению выпускной камеры. Согласно изобретению при этом предусмотрено короткое сужение, и узкий участок подводящего канала имеет только примерно от половины до трети длины выпрямителя струи.

Далее к сужению - по течению ниже выпрямителя струи - примыкает участок с постоянным поперечным сечением, который переходит в сужающуюся выпускную камеру.

Благодаря такому участку с постоянным поперечным сечением можно добиться «усмирения» потока, которое создает очень хорошее качество струи при незначительном сопротивлении потока. Участок с постоянным поперечным сечением выгодным образом длиннее, чем сужение после выпрямителя струи. Выгодным оказалось выполнение участка с постоянным сечением, по меньшей мере, в два раза длиннее, чем сужение после выпрямителя струи, и, в частности, в семь раз длиннее, чем сужение. Выпускная камера переходит в выпускное отверстие, из которого затем выходит распылительная струя.

По течению выше выпрямителя струи находится фильтр, который имеет впускные прорези, проходящие в радиальном направлении к центральной продольной оси. Выгодным образом впускные прорези проходят параллельно центральной продольной оси. Фильтр может иметь колпачок в виде шарового сегмента, у которого есть впускные отверстия, проходящие параллельно центральной продольной оси.

При этом впускные отверстия в колпачке фильтра, который имеет форму шарового сегмента, отделены от впускных прорезей фильтра, так что колпачок фильтра в виде шарового сегмента может иметь очень устойчивую конструкцию и выдерживать, в частности, скачки давления, возможно, возникающие в подводящих трубопроводах. Колпачок фильтра имеет, например, опоясывающий его буртик, который обеспечивает высокую механическую прочность. Впускные прорези в фильтре оканчиваются, таким образом, еще до колпачка фильтра, имеющего форму шарового сегмента.

Концевые ограничительные области впускных прорезей, которые находятся на стороне выпрямителя струи, скруглены или выполнены скошенными внутрь, причем скругленные концевые ограничительные области выполнены очень выпуклыми в направлении центральной продольной оси. Впадина впускных прорезей, которая находится - если смотреть в направлении течения - на стороне выпрямителя струи, искривлена, таким образом, в направлении центральной продольной оси наружу или выполнена выпуклой. Альтернативно впадина прорези выгнута внутрь и имеет, в частности, форму сегмента боковой поверхности конуса, причем конус сужается в направлении течения. Благодаря этому поток, пройдя через впускные прорези, в области впадины постепенно поворачивает в направлении центральной продольной оси. Таким образом, существенно уменьшается образование завихрения в области впадины и достигается незначительное сопротивление потока, а по течению ниже выпрямителя струи получается течение, по существу параллельное центральной продольной оси.

Фильтр состоит из колпачка и своей основной части, причем колпачок фильтра и его основная часть представляют собой отдельные элементы, соединенные затем между собой неразрывно.

Таким образом, облегчается изготовление даже геометрически сложных форм в области колпачка фильтра и его основной части. После неразрывного соединения колпачка фильтра с его основной частью налицо устойчивое и выгодное для прохождения потока фильтрующее устройство.

Колпачок фильтра и основная часть фильтра изготовлены методом заливки металлического порошка под давлением, а затем спечены вместе.

Методом заливки металлического порошка под давлением можно изготовить даже геометрически сложные формы, которые нельзя получить или можно получить с огромными затратами, применив механическую обработку. Сюда относится, например, выполнение торцевых поверхностей впускных прорезей фильтра, которые сделаны выпуклыми и направлены к центральной продольной оси. Обычно такие впускные прорези выполняют фрезой или ножовкой, врезаясь в трубообразную деталь. При этом, как правило, получается выпуклая наружу торцевая поверхность, которая не влияет благоприятно на прохождение потока.

Далее основная часть фильтра имеет выпрямитель струи.

Таким образом, можно изготовить благоприятное для прохождения потока комбинированное выпрямляющее струю и фильтрующее устройство. При изготовлении этого комбинированного выпрямляющего струю и фильтрующего устройства методом заливки металлического порошка под давлением можно получить заявленный «жесткий» выпрямитель струи и выгодные для прохождения потока впускные прорези на фильтре, причем это можно сделать в рамках серийного производства. Альтернативно выпрямитель струи можно выполнить также в виде отдельного элемента для прохождения потока или встроить в другой элемент насадки, а не в фильтр.

Далее колпачок фильтра имеет опоясывающий его буртик с выступами, проходящими в радиальном направлении внутрь, причем выступы входят в соответствующие им выемки основной части фильтра.

Таким образом, можно осуществить очень устойчивое соединение колпачка фильтра с его основной частью, которое, кроме прочего, позволяет сделать его выгодным для прохождения потока. Альтернативно опоясывающим буртиком с выступами, проходящими в радиальном направлении внутрь или наружу, можно снабдить основную часть фильтра, причем выступы входят в соответствующие им выемки колпачка фильтра. Независимо от того, предусмотрен ли опоясывающий буртик с проходящими в радиальном направлении выступами на колпачке фильтра или на основной части фильтра, можно реализовать заявленные преимущества очень устойчивого и при этом благоприятно действующего на прохождение потока соединения колпачка фильтра с его основной частью.

Далее основная часть фильтра имеет на своем конце, находящемся рядом с колпачком фильтра, ребра, проходящие параллельно центральной продольной оси, между которыми образованы выемки. Выгодным образом между ребрами основной части фильтра выполнены впускные прорези.

В соответствии с этим основная часть фильтра имеет на своей окружности несколько распределенных перегородок или ребер, проходящих вверх по течению, между которыми образованы впускные прорези. Концы этих ребер входят в колпачок фильтра и фиксируются. После неразъемного соединения основной части фильтра и колпачка фильтра получается устойчивый элемент конструкции. Особенно выгодно изготовить колпачок фильтра и основную часть фильтра методом заливки металлического порошка под давлением, а затем вместе спечь.

Проблема, стоящая в основе изобретения, решается с помощью способа изготовления распылительной насадки, в частности насадки высокого давления, для удаления окалины с изделий из стали, который предусматривает следующие этапы:

- смешивание металлического порошка с полимерным связующим веществом;

- заливка под давлением полученной смеси в форму;

- удаление связующего вещества химическим и/или термическим путем;

- спекание предварительного продукта, полученного после удаления связующего вещества.

С помощью метода заливки металлического порошка под давлением можно изготовить также очень сложные геометрические формы, которые нельзя получить путем механической обработки или можно получить с большими затратами. Применение литьевых машин делает возможным сравнительно недорогое изготовление в серийном производстве, недорогое, например, по сравнению с точным литьем. Неожиданным образом оказалось, что детали, полученные методом заливки металлического порошка под давлением, достаточно прочные, чтобы выдержать значительное рабочее давление от более 100 бар в насадках высокого давления для удаления окалины с изделий из стали. Выше и без того высокого рабочего давления в трубопроводах для снабжения насадок для удаления окалины могут возникнуть скачки давления, которые во много раз больше рабочего давления. Методом заливки металлического порошка под давлением получают спекшиеся элементы, и сначала можно предположить, что эти спекшиеся элементы, скорее всего, ломкие, а потому не годятся для нагрузок с предельными пиками давления, какие наступают при работе насадок для удаления окалины.

Однако испытания неожиданно показали, что спекшиеся элементы конструкции, полученные методом заливки металлического порошка под давлением, могут выдерживать эти нагрузки при соответствующих расчетах этих нагрузок и, помимо этого, предлагают новые возможности для оптимальности насадок высокого давления в отношении прохождения потока.

Полученные в виде предварительных продуктов отдельные элементы соединяют после удаления связующего вещества, а затем соединенные продукты спекают.

Таким образом, можно изготовить элементы конструкции как одно целое, например выполнить комбинированное выпрямляющее струю и фильтрующее устройство, включая колпачок фильтра, так как после спекания эти соединенные вместе предварительные продукты будут соединены между собой неразрывно. Благодаря этому имеются еще и другие возможности для выполнения насадок высокого давления одновременно и устойчивыми, и имеющими благоприятные характеристики в отношении прохождения потока. После удаления связующего вещества получается предварительный продукт со сравнительно хрупкой структурой, так как металлический порошок после удаления связующего вещества имеет пористую структуру. Только во время спекания предварительный продукт уплотняется и подвергается затем еще и механической нагрузке.

Металлический порошок содержит, по меньшей мере, частично порошок твердого сплава.

Неожиданно оказалось, что даже элементы из твердого сплава можно изготовить методом заливки металлического порошка под давлением. Это особенно выгодно для изготовления сопел насадок высокого давления для удаления окалины. И в области сопла, и особенно в области выпускной камеры и выпускного отверстия можно получить, таким образом, сложные геометрические формы, которые невозможно изготовить путем механической обработки или можно сделать с очень большими затратами. После спекания предварительного продукта из порошка твердого сплава получают деталь из твердого сплава, которая замечательно подходит для применения в качестве сопла насадки высокого давления для удаления окалины и имеет, в частности, долгий срок службы.

Далее насадка высокого давления имеет, по меньшей мере, один фильтр и один выпрямитель струи в комбинированном выпрямляющем струю и фильтрующем элементе конструкции, который собран, по меньшей мере, из двух отдельных элементов, причем отдельные элементы соединены между собой неразрывно с помощью спекания.

Прочие признаки и преимущества изобретения даны в формуле и последующем описании предпочтительного варианта выполнения изобретения. На чертежах представлено следующее:

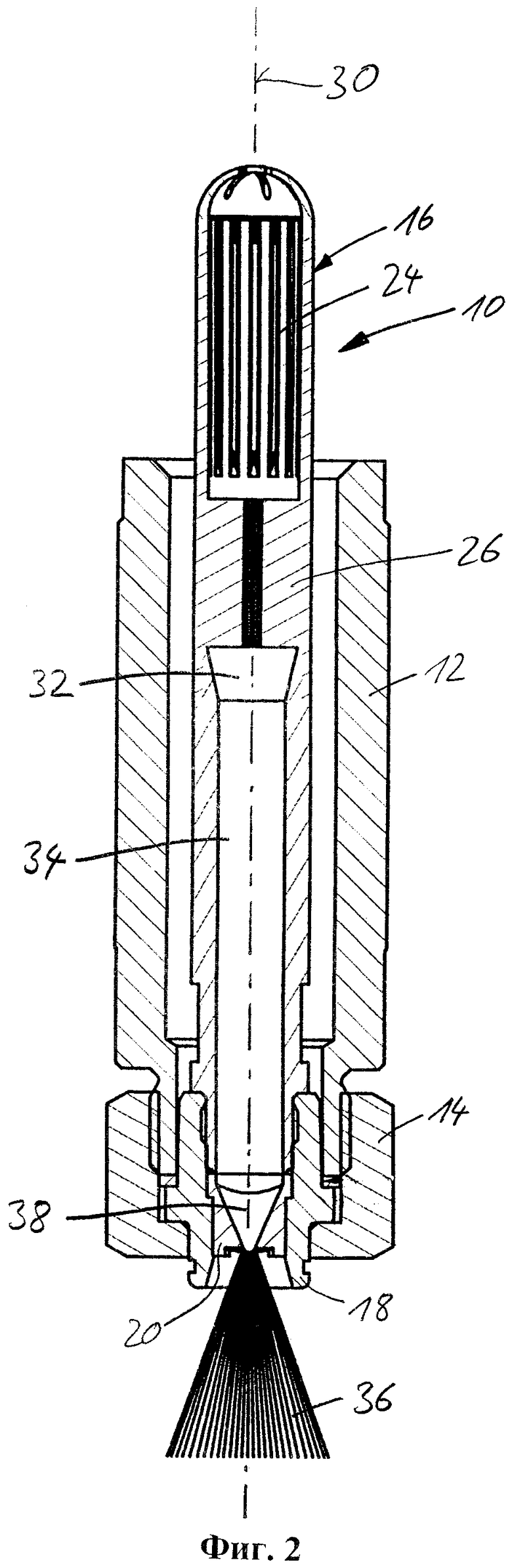

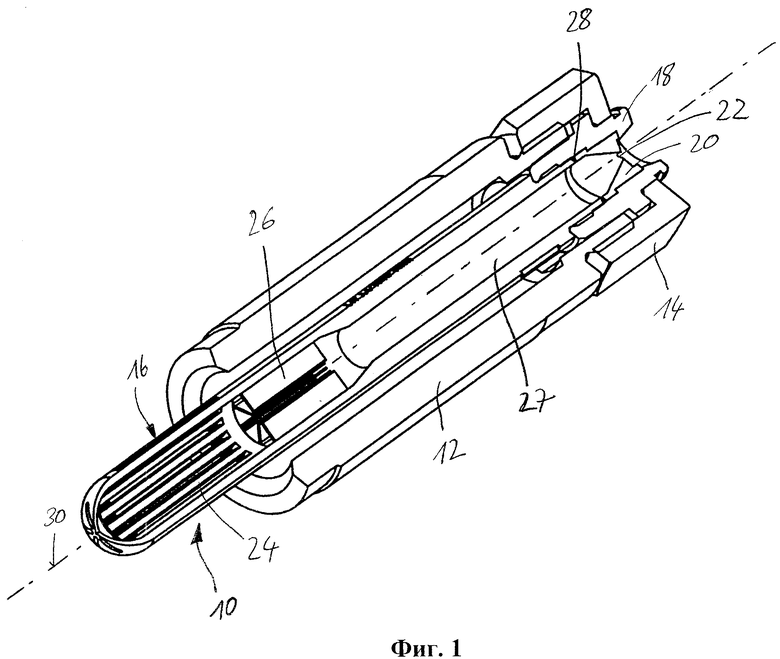

фиг.1 - вид заявленной насадки высокого давления в перспективе, в разрезе;

фиг.2 - вид насадки высокого давления фиг.1 в разрезе;

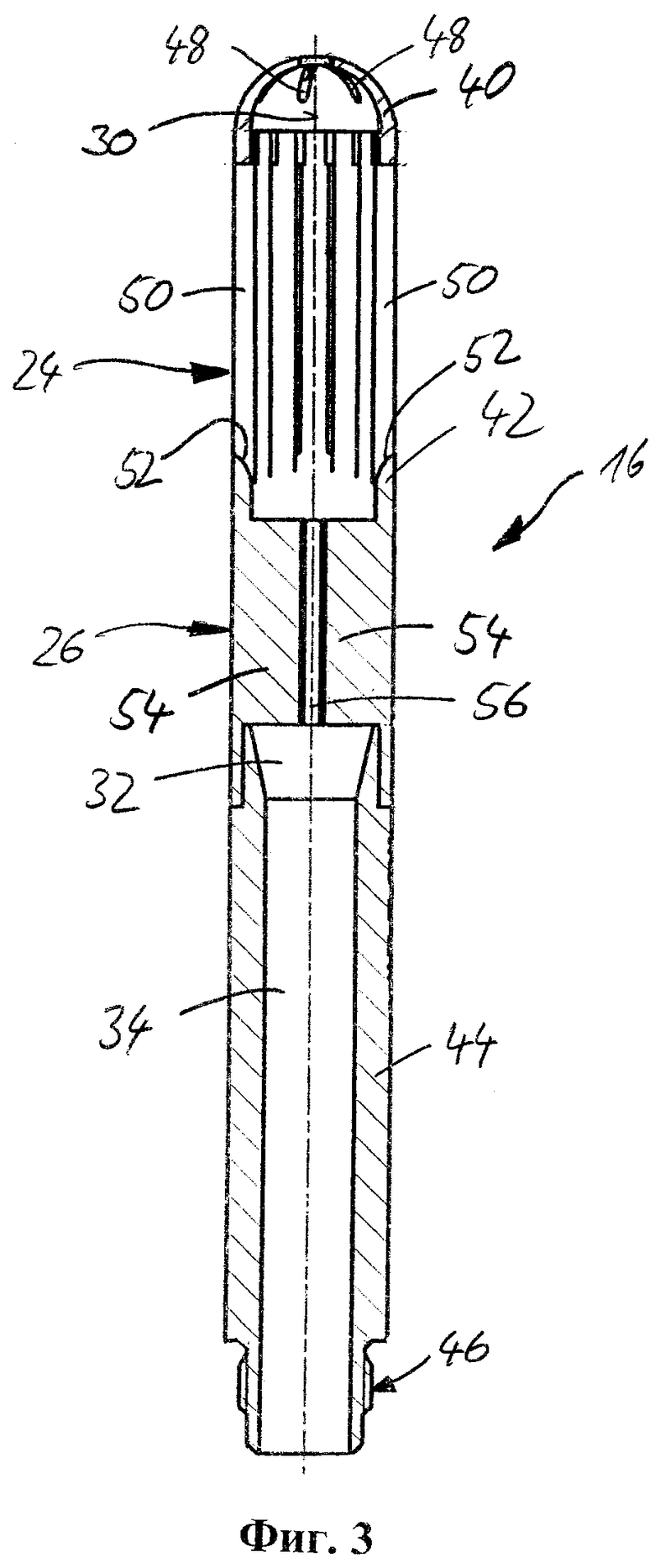

фиг.3 - вид комбинированного выпрямляющего струю и фильтрующего элемента конструкции насадки высокого давления фиг.1 в разрезе;

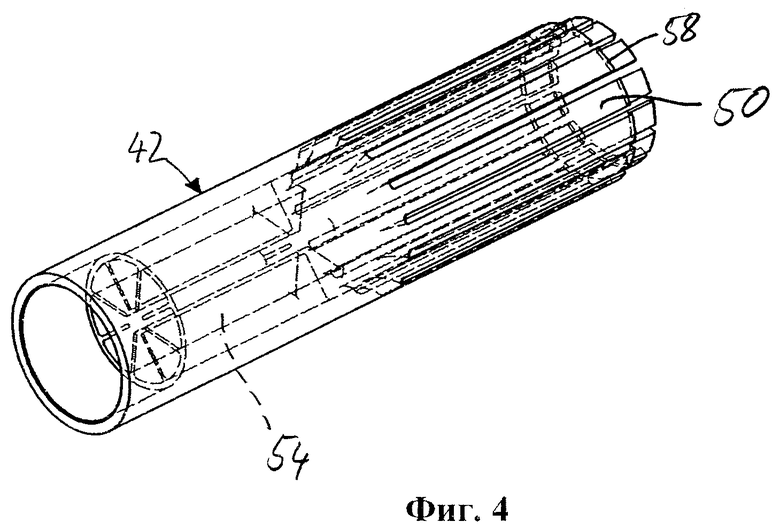

фиг.4 - вид в перспективе основной части фильтра со встроенным выпрямителем струи конструктивного элемента фиг.3;

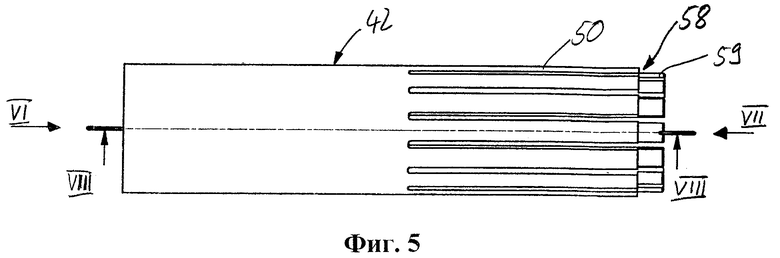

фиг.5 - вид основной части фильтра фиг.4 сбоку;

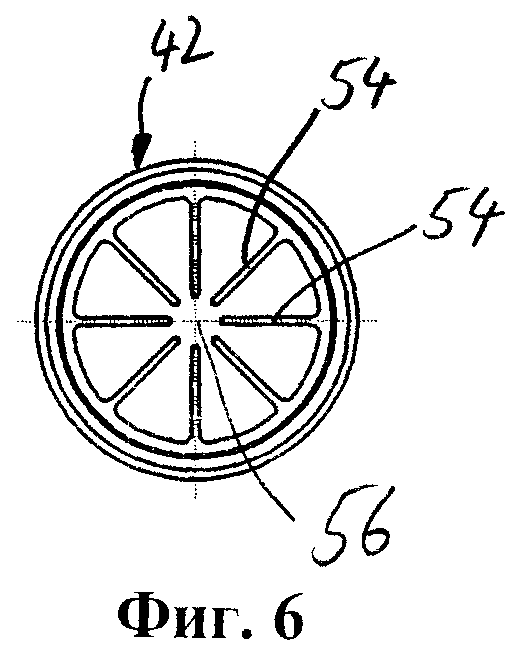

фиг.6 - вид основной части фильтра фиг.5 в направлении стрелки VI;

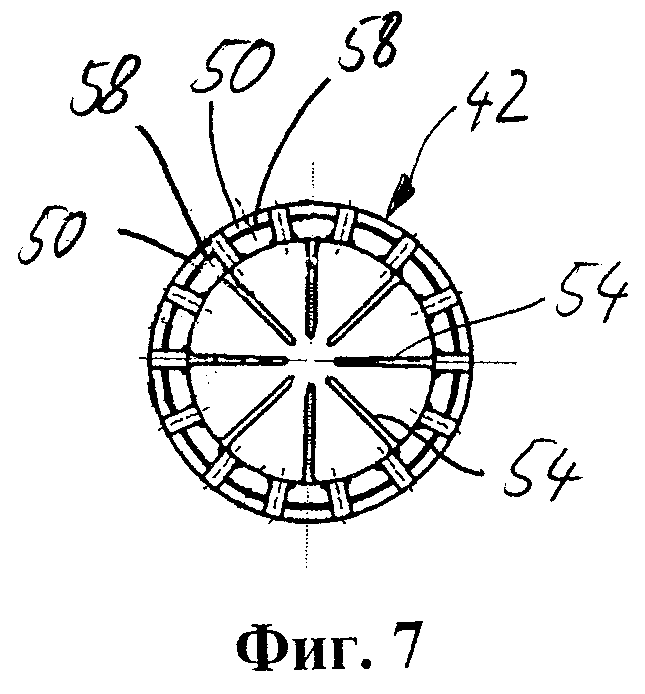

фиг.7 - вид основной части фильтра фиг.5 в направлении стрелки VII;

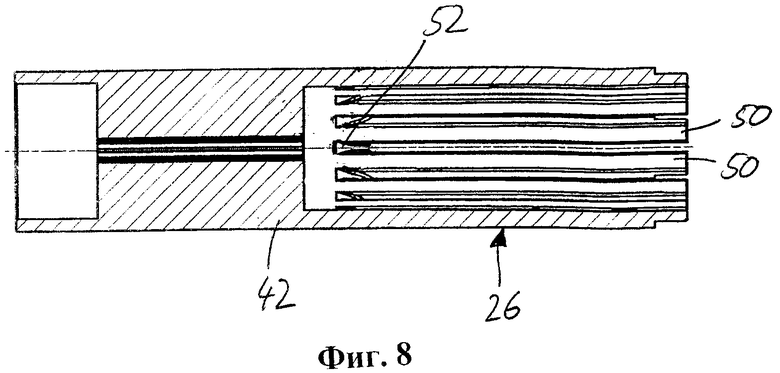

фиг.8 - вид основной части фильтра фиг.5 в сечении по плоскости VIII-VIII;

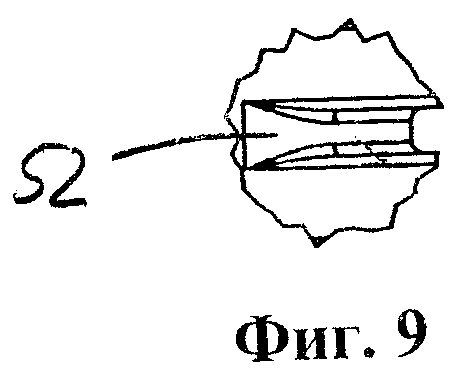

фиг.9 - увеличенное изображение фрагмента основной части фильтра фиг.8;

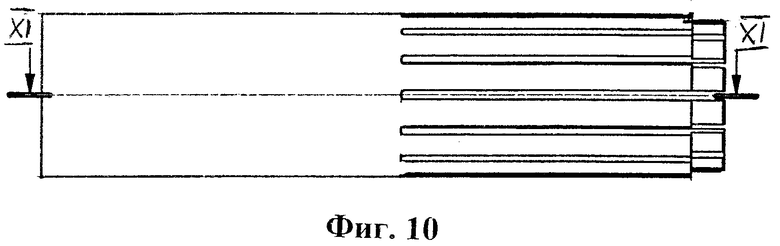

фиг.10 - другой вид сбоку основной части фильтра фиг.4;

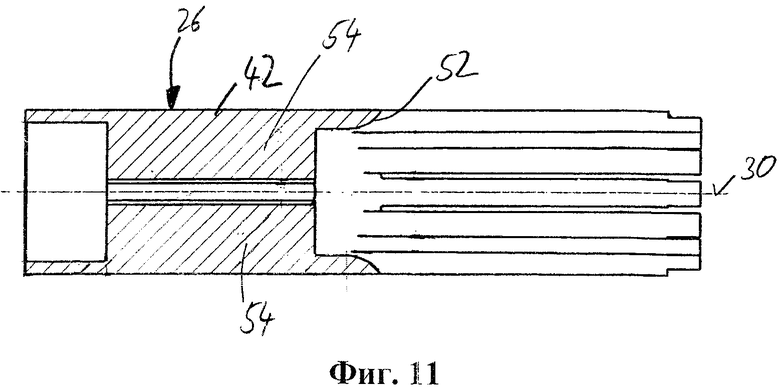

фиг.11 - вид основной части фильтра фиг.10 в сечении по плоскости XI-XI;

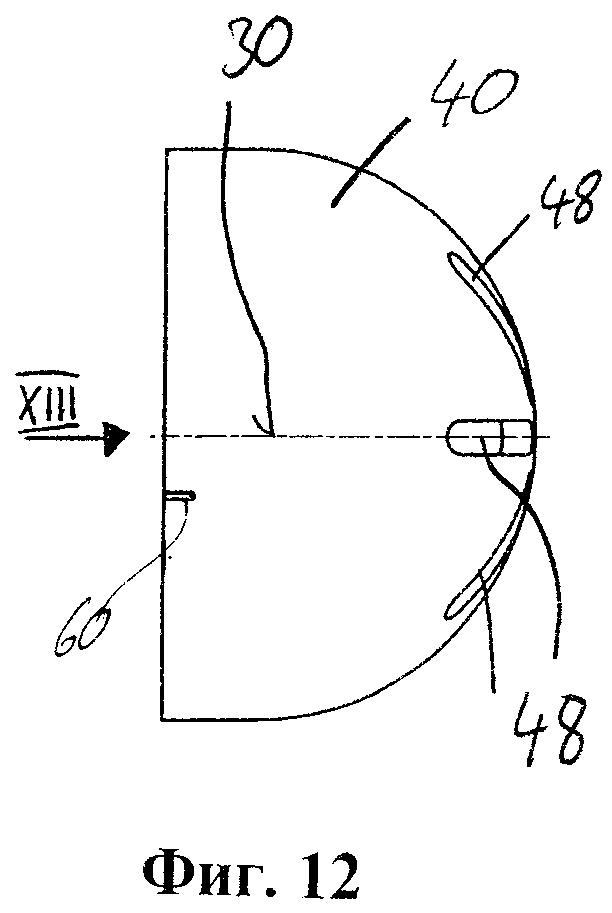

фиг.12 - вид колпачка фильтра конструктивного элемента фиг.3 сбоку;

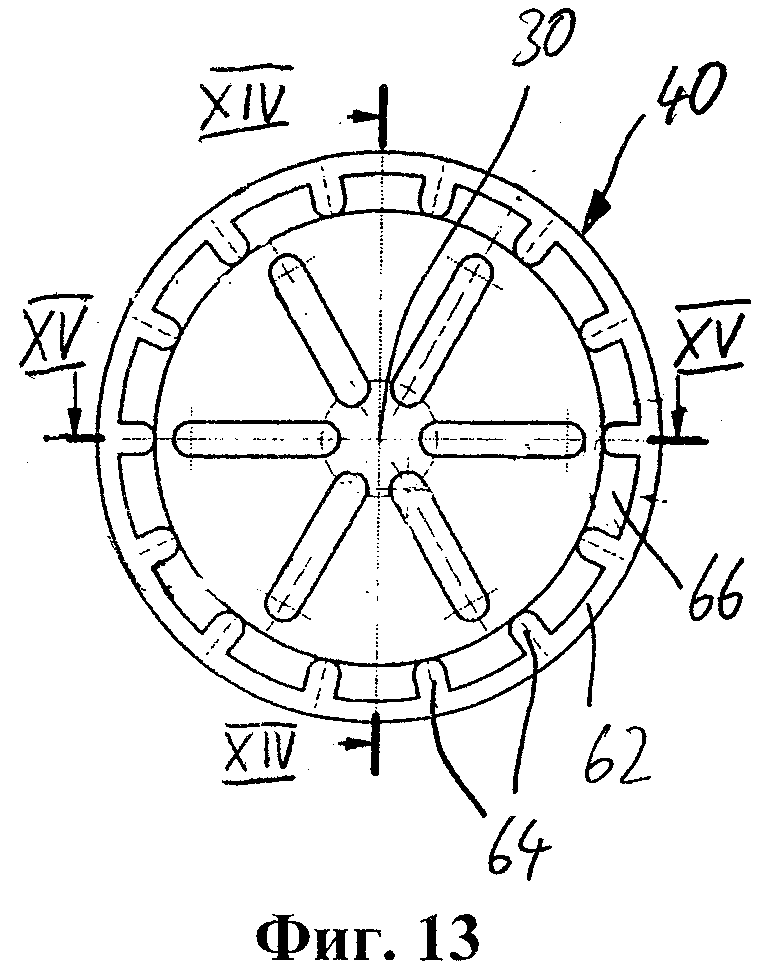

фиг.13 - вид колпачка фильтра фиг.12 в направлении стрелки XIII;

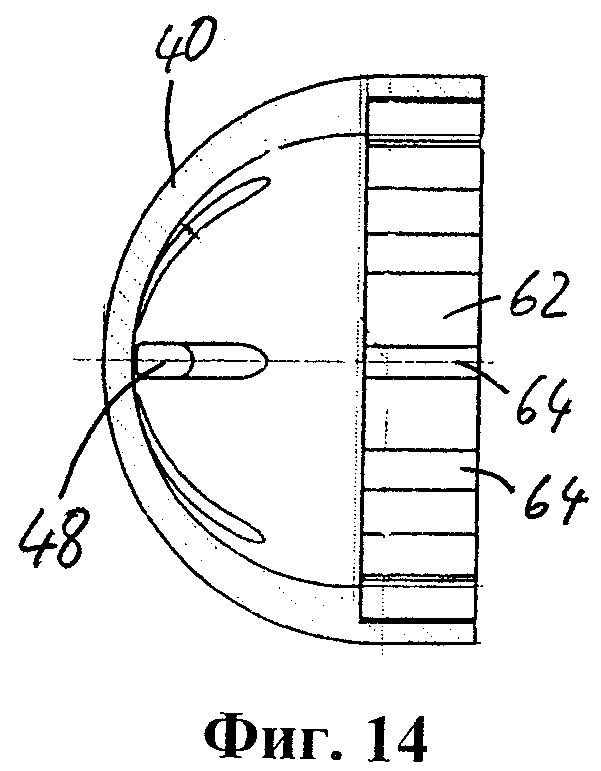

фиг.14 - вид плоскости сечения XIV-XIV фиг.13;

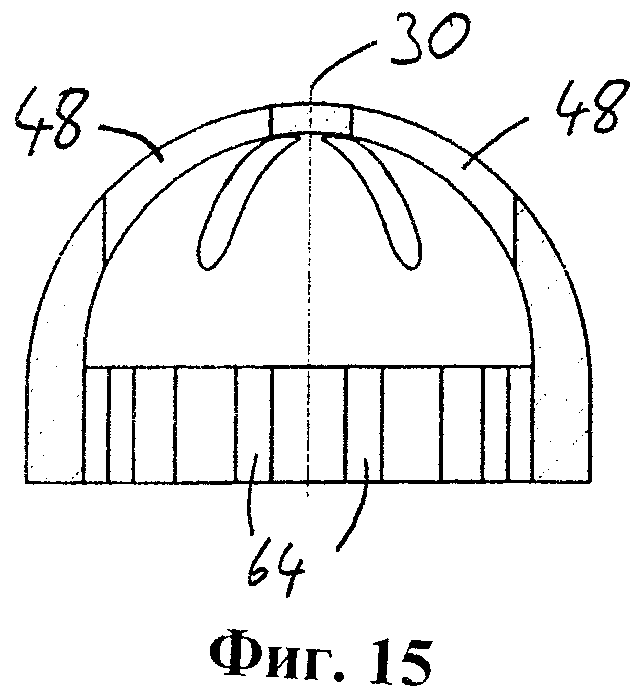

фиг.15 - вид плоскости сечения XV-XV фиг.13;

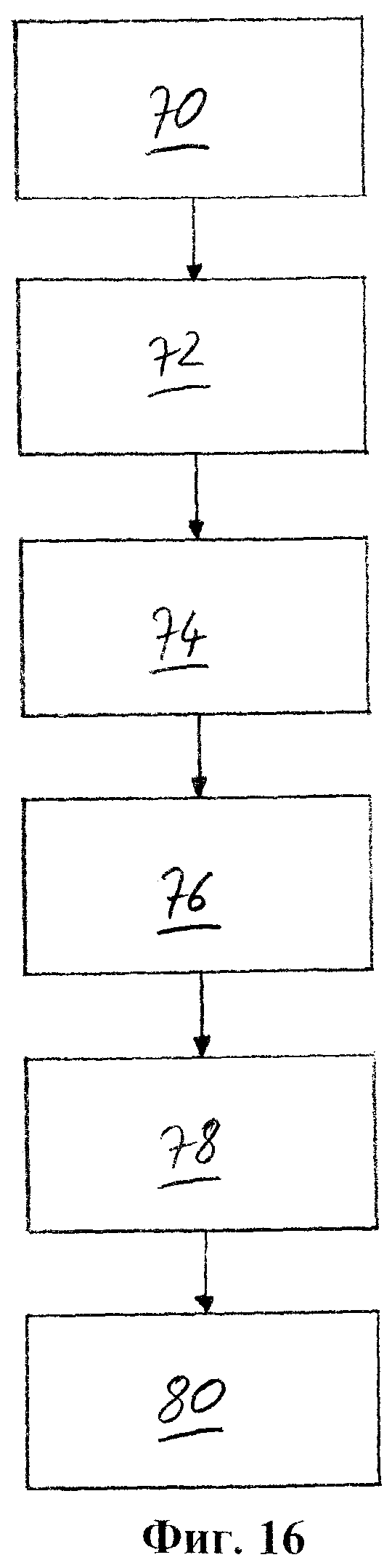

фиг.16 - схематичное изображение для иллюстрации заявленного способа.

На фиг.1 в перспективе, в разрезе представлена заявленная насадка высокого давления 10 для удаления окалины с изделий из стали. Насадка высокого давления 10 встроена в трубообразный присоединительный ниппель 12 и закреплена в этом трубообразном присоединительном ниппеле 12 с помощью накидной гайки 14. Сама насадка высокого давления 10 имеет комбинированный фильтрующий и выпрямляющий струю конструктивный элемент 16, который ввинчен в корпус насадки 18. В корпус насадки 18 вдвинуто сопло 20, которое на своем конце, находящемся ниже по течению, имеет выпускное отверстие 22. Трубообразный присоединительный ниппель 12 соединен с поперечиной насадки (здесь не представлена), в которую входит фильтр 24 насадки высокого давления 10. Через фильтр 24 поступающая в насадку высокого давления 10 жидкость течет через выпрямитель струи 26 и попадает, наконец, в сопло 20 и выходит из выпускного отверстия 22 в виде плоской струи. Сопло 20 изолировано от корпуса насадки 18 металлическим паяным швом 28.

На фиг.1 хорошо видно, что выпрямитель струи 26 освобождает канал для прохождения потока, окружающий непосредственно центральную продольную ось 30 насадки высокого давления 10. В области выпрямителя струи 26 имеется, таким образом, канал без каких-либо встроенных элементов, окружающий непосредственно центральную продольную ось 30. Выпрямитель струи 26 имеет несколько потокопроводящих поверхностей, простирающихся радиально в направлении центральной продольной оси 30, выполненных плоскими и проходящими параллельно центральной продольной оси 30. С помощью выпрямителя струи 26 можно направлять жидкость, входящую в фильтр 24, параллельно центральной продольной оси 30. Как еще будет сказано и как можно видеть на фиг.1, несколько потокопроводящих поверхностей выпрямителя струи 26 укреплены лишь на наружной окружности выпрямителя струи и свободно выступают в направлении канала для прохождения потока, окружающего центральную продольную ось 30.

На фиг.2 в сечении можно увидеть две находящиеся друг против друга потокопроводящие поверхности выпрямителя струи 26, через которые проходят плоскости сечения. По течению выше выпрямителя струи 26 находится фильтр 24, образованный отрезком трубки в виде кругового цилиндра с впускными прорезями, проходящими в радиальном направлении к центральной продольной оси 30, и снабженный колпачком в виде кругового сегмента.

По течению ниже выпрямителя струи 26 примыкает сужающийся в виде конуса участок 32, который переходит в участок 34 в виде кругового цилиндра с постоянным диаметром. При этом сужающийся участок 32 короче, чем выпрямитель струи 26, и составляет примерно 1/3-1/2 длины выпрямителя струи 26. Участок 34 с постоянным поперечным сечением по течению ниже сужающегося участка 32, наоборот, явно длиннее выпрямителя струи 26, а также явно длиннее сужающегося участка 32. В представленном варианте выполнения изобретения участок 34 с постоянным поперечным сечением примерно в три раза длиннее, чем выпрямитель струи 26, и примерно в семь раз длиннее сужающегося участка 32. Выяснилось, что благодаря такому определению размеров длины выпрямителя струи 26, сужения 32 и участка 34 с постоянным поперечным сечением можно определить точную форму выходящей плоской струи 36. По течению ниже участка 34 с постоянным диаметром примыкает выпускная камера 38 в сопле 20. Выпускная камера 38 сужается в виде конуса и оканчивается у выпускного отверстия. Длина выпускной камеры 38 вполовину больше, чем длина выпрямителя струи 26 и явно меньше, чем длина участка 34 с постоянным поперечным сечением. Длина выпускной камеры 38 равна примерно сужению 32 находящегося непосредственно ниже по течению выпрямителя струи 26.

В заявленной насадке высокого давления свободный канал для прохождения потока имеет, таким образом, двухступенчатое сужение на относительно коротком отрезке, точнее первый раз - это сужающийся участок 32 непосредственно по течению ниже выпрямителя струи 26, а затем - также на сравнительно коротком отрезке - это сужающаяся выпускная камера 38. Установлено, что такое двухступенчатое, каждый раз относительно сильное сужение канала для прохождения потока на коротком участке более благоприятно для техники течения, чем очень постепенное сужение на большом участке. В особенности относительно сильно сужается имеющееся свободное поперечное сечение в области 32 на коротком участке, на протяжении длинного участка 34 с постоянным поперечным сечением поток, однако, снова может успокоиться, чтобы затем войти в выпускную камеру 38 очень равномерно.

Наибольшее свободное поперечное сечение потока находится в области фильтра 24 и определяется суммированием свободных поперечных сечений продольных прорезей фильтра, а также других прорезей фильтра на его колпачке. Уже четко уменьшенное поперечное сечение потока имеется в области выпрямителя струи 26, причем свободное поперечное сечение потока получается там из поперечного сечения всего канала за вычетом торцевых поверхностей потокопроводящих областей в виде звезды. Соотношение свободной площади поперечного сечения потока на выпрямителе струи 26 и свободной площади поперечного сечения потока фильтра 24 составляет выгодным образом 1:6 или больше.

Следующее сужение поперечного сечения потока происходит после выпрямителя струи 26 на поперечном сечении канала 27, который проходит вплоть до сопла 20 с постоянным поперечным сечением. Соотношение свободной площади поперечного сечения потока в канале 27 к свободной площади поперечного сечения потока на выпрямителе струи 26 составляет выгодным образом 1:1,23 или больше.

Соотношение свободной площади поперечного сечения потока в канале 27 и свободной площади поперечного сечения потока фильтра 24 составляет выгодным образом 1:7,44 или больше.

Свободная площадь поперечного сечения потока в канале 27 составляет, например, 95 мм2, свободная площадь поперечного сечения потока в выпрямителе струи 26 составляет, например, 117 мм2, а свободная площадь поперечного сечения потока на фильтре 24 составляет, например, 707 мм2.

На конце сопла 20, находящемся вверху по течению потока, между внутренней стенкой корпуса насадки 18 и кольцеобразной торцевой поверхностью сопла 20 предусмотрен металлический паяный шов 28, изолирующий сопло 20 от корпуса насадки 18.

На фиг.3 в сечении показано комбинированное выпрямляющее струю и фильтрующее устройство 16 насадки высокого давления 10 фиг.1. Устройство 16 состоит в общей сложности из трех отдельных элементов, неразрывно связанных между собой, а точнее из колпачка фильтра 40, основной части фильтра 42, которая также имеет выпрямитель струи 26, и проводящей части 44, которая имеет по течению ниже выпрямителя струи 26 сужающийся участок 32 и участок 34 с неизменным поперечным сечением 34. На своем конце, находящемся ниже по течению, проводящая часть 44 имеет наружную резьбу 46, с помощью которой проводящая часть 44 ввинчивается в корпус насадки 18.

Колпачок фильтра 40 выполнен в виде кругового сегмента и имеет впускные отверстия 48, проходящие параллельно центральной продольной оси 30. Впускные отверстия 48 расположены в виде звезды на колпачке фильтра 40. Основная часть фильтра 42 имеет несколько ребер 50, проходящих параллельно центральной продольной оси 30 и равномерно разнесенных между собой по ее окружности. Между ребрами 50 остаются впускные прорези, через которые жидкость может входить в фильтр 24.

На фиг.3 хорошо видно, что торцевые отверстия 52 впускных прорезей, находящиеся ниже по течению, выполнены скругленными и имеют выпуклость, если смотреть в направлении центральной продольной оси 30. Жидкость, поступающая через впускные прорези, изменяет, таким образом, свое направление в области торцевых поверхностей впускных прорезей, находящихся ниже по течению, постепенно в направлении центральной продольной оси 30. Благодаря этому имеется ограниченное образование завихрения в области торцевых поверхностей 52 и можно добиться незначительного сопротивления потока при его равномерном течении.

На фиг.3 хорошо видно, что плоские потокопроводящие поверхности 54 выпрямителя струи 26, проходящие радиально в направлении центральной продольной оси 30, освобождают канал для прохождения потока 56 без встроенных элементов, окружающий непосредственно центральную продольную ось.

Колпачок фильтра 40, основная часть фильтра 42 с выпрямителем струи 26 и проводящая часть 44 изготовлены в виде отдельных элементов методом заливки металлического порошка под давлением, а затем - после удаления термопластичного связующего вещества - их соединяют в виде предварительного продукта, а потом спекают. После спекания колпачок фильтра 40, основная часть фильтра 42 и проводящая часть 44 неразрывно соединены между собой и представляют собой выпрямляющее струю и фильтрующее устройство 16, выдерживающее высокие нагрузки. Изготовление методом заливки металлического порошка под давлением будет описано ниже более подробно.

На фиг.4 представлен вид в перспективе основной части фильтра 42 фиг.3. Штриховкой показаны сами по себе невидимые фрагменты, ориентированные в радиальном направлении потокопроводящие поверхности 54 и сами по себе закрытые впускные прорези между ребрами 50. Концы ребер 50, расположенные ниже по течению, имеют незначительную толщину, так что каждое ребро 50 имеет выступ 58, который служит ограничителем при вставлении колпачка фильтра 40, как это хорошо видно на фиг.5 (вид сбоку).

На фиг.6 в направлении стрелки VI фиг.5 показаны потокопроводящие поверхности 54 выпрямителя струи, которые простираются радиально в направлении центральной продольной оси и освобождают вокруг центральной продольной оси 30 канал для прохождения потока 56. Как уже было сказано, потокопроводящие области 54 соединены с внутренней стенкой основной части фильтра 42 лишь на своих концах, проходящих в радиальном направлении наружу, и свободно выступают в направлении центральной продольной оси. На фиг.6 хорошо видно, что потокопроводящие поверхности 54 освобождают сравнительно большое поперечное сечение и, несмотря на очень хороший эффект выравнивания, являются причиной лишь незначительного сопротивления потока. Все вместе взятые края потокопроводящих поверхностей 54, входящие в поток, выполнены скругленными.

На фиг.7 изображена основная часть фильтра 42 в направлении стрелки VII фиг.5. Хорошо видны свободные концы ребер 50 с выступом 58. Ребра 50 могут проходить свободно между впускными прорезями, которые могут входить радиально в направлении центральной продольной оси и через которые жидкость может попадать внутрь основной части фильтра 42. Количество прорезей между ребрами 50 больше, чем количество потокопроводящих поверхностей. В общей сложности в показанном примере выполнения имеются восемь потокопроводящих поверхностей 54 и четырнадцать впускных прорезей, равномерно распределенных между собой по всей окружности основной части фильтра 42.

На фиг.8 показана основная часть фильтра 42 в сечении по плоскости VIII-VIII фиг.5, здесь можно увидеть скругленную торцевую поверхность 52 впускных прорезей между ребрами 50 фильтра 24.

Торцевые поверхности 52 впускных прорезей искривлены и, как видно, прежде всего, на фиг.11 (сечение по плоскости XI-XI фиг.10), выполнены выпуклыми, если смотреть в направлении центральной продольной оси 30. Кроме того, переходы между торцевыми поверхностями 52 и боковыми ограничениями ребер 50, определяющими впускные прорези, выполнены скругленными, как это видно, прежде всего, на фиг.9 (увеличенный фрагмент). Поэтому жидкость, входящая через впускные прорези, изменяет свое направление при незначительном завихрении и благодаря этому при незначительных потерях в потоке в направлении центральной продольной оси 30. Таким же образом скруглены свободные края потокопроводящих областей 54 выпрямителя струи 26, как это видно на фиг.11, а также на фиг.6 и 7.

На фиг.12 представлен колпачок фильтра 40 (вид сбоку). Колпачок фильтра 40 выполнен по существу в виде кругового сегмента и имеет впускные отверстия 48, расположенные вокруг центральной продольной оси 30 в виде лучей и проходящие параллельно центральной продольной оси 30. Через впускные отверстия 48 жидкость может входить в фильтр и, войдя туда, распределяться уже примерно параллельно центральной продольной оси 30. Колпачок фильтра 40 имеет показательную прорезь 60, которая облегчает правильное по углу насаживание колпачка фильтра 40 на его основную часть 42.

На фиг.13 изображен колпачок фильтра 40 по стрелке XIII фиг.12. Как видно, колпачок фильтра 40 имеет опоясывающий буртик 62 с несколькими выступами 64, проходящими в радиальном направлении к центральной продольной оси 30. Между выступами 64 образованы выемки 66, предусмотренные для приема свободных концов ребер 50 основной части фильтра 42. Толщина ребер 50 соответствует толщине стенки колпачка фильтра 40 и тем самым размеру радиуса выступов 64, включая толщину буртика 62, то есть длину от наружной стенки колпачка фильтра 40 до его внутренней стенки в области выступа 64. Как уже было сказано в связи с фиг.5, толщина свободных концов ребер 50 уменьшена. При насаживании колпачка фильтра 40 свободные концы 59 входят в выемки 66, и свободные концы 59 так согласуются с размером выемок 66, что внутренняя стенка ребер 50 в надвинутом состоянии колпачка 40 находится на одной прямой с внутренней стенкой колпачка фильтра 40. Колпачок фильтра надвигают до тех пор, пока опоясывающий буртик 62 не будет прилегать своей нижней кромкой к уступу 58 основной части фильтра 42. Так как толщина ребер 50 соответствует толщине стенки колпачка фильтра 40, то после насаживания колпачка фильтра 40 на основную часть фильтра 42 наружная стенка ребер 50 и наружная стенка колпачка фильтра 40, а также внутренняя стенка ребер 50 и внутренняя стенка колпачка фильтра 40 соосны между собой. Это можно видеть также на фиг.3, где изображено в собранном виде комбинированное выпрямляющее струю и фильтрующее устройство 16. Когда колпачок фильтра 40 и основная часть фильтра 42 соединены между собой, имеются лишь очень узкие швы между колпачком фильтра 40 и его основной частью 42.

Выгодным образом колпачок фильтра 40, а также основную часть фильтра 42 изготавливают методом заливки металлического порошка под давлением, а затем в собранном состоянии спекают. Благодаря спеканию колпачок фильтра 40 и основная часть фильтра 42 неразрывно соединяются между собой, а узкие швы, еще имеющиеся после соединения, заполняют, так что после спекания получают единую и по существу бесшовную деталь.

На фиг.14 представлено сечение по плоскости XIV-XIV фиг.13, а на фиг.15 дано сечение по плоскости XV-XV фиг.13. На фиг.14 и 15 видно, что толщина стенки колпачка фильтра 40, начиная от буртика 62, постепенно уменьшается в направлении его вершины, т.е. точки пересечения центральной продольной оси 30 со стенкой колпачка фильтра 40. Благодаря такому выполнению длина впускной прорези 48 параллельно центральной продольной оси 30 может сохраняться как можно более короткой, что приводит к незначительному сопротивлению потока; в то же время колпачок фильтра 40 можно сделать чрезвычайно устойчивым, так что он при работе заявленной насадки высокого давления удерживается даже при сильных скачках давления.

На фиг.16 схематично показан способ изготовления насадки высокого давления методом заливки металлического порошка под давлением.

На первом этапе способа 70 металлический порошок смешивают с термопластичным полимерным связующим веществом. В качестве металлического порошка можно использовать, например, порошок твердой стали. Полученную таким образом смесь называют «связующим стержнем».

На втором этапе 72 полученную смесь заливают под давлением в форму. Применять можно, по существу, обычные литьевые машины, так как смесь по причине использования термопластичного полимерного связующего вещества имеет свойства, присущие пластмассе, и пригодна для литья под давлением. Полученный после литья под давлением предварительный продукт называют «зеленым», т.е. недозревшим компонентом.

Следующий за ним этап 74 называют «освобождением», т.е. на данном этапе 74 происходит удаление термопластичного связующего вещества из предварительного продукта. Это может происходить, например, химическим или термическим путем. После «освобождения» остается предварительный продукт, который имеет сравнительно пористую структуру и в котором между отдельными частичками металлического порошка имеются промежутки, которые раньше были заполнены термопластичным связующим веществом. Полученный после литья под давлением предварительный продукт называют «шатеном» или «бурым компонентом».

После «освобождения» отдельные части можно соединить между собой на этапе 76. Как уже было описано, колпачок фильтра 40, основная часть фильтра 42 с выпрямителем струи 26 и проводящая часть 44 были изготовлены по отдельности методом заливки металлического порошка под давлением, а затем соединены между собой после «освобождения». Проводящую часть 44 можно изготовить также в виде условного вращающегося элемента, а затем соединить его с предварительными продуктами, точнее с колпачком фильтра 40 и основной частью фильтра 42.

В собранном виде предварительные продукты спекают на этапе 78. Спекание происходит в процессе тепловой обработки. После спекания свойства материала полученного конечного продукта можно сравнить с монолитом. Собранные вместе отдельные элементы, а именно колпачок фильтра 40, основная часть фильтра 42 и проводящий элемент 44, неразрывно соединены между собой в результате спекания на этапе 78, а возможно имеющиеся разделительные швы между этими отдельными элементами исчезли. Наружная стенка и внутренняя стенка комбинированного выпрямляющего струю и фильтрующего устройства 16 имеют гладкую плоскую форму без ощутимых разделительных швов. Это приводит к незначительному сопротивлению потока.

На заключительном этапе 80 спеченные вместе элементы, т.е. комбинированное выпрямляющее струю и фильтрующее устройство 16, еще дополнительно обрабатывают или обрабатывают его поверхность. Можно, например, отполировать доступные поверхности для еще большего уменьшения сопротивления потока.

Комбинированное выпрямляющее струю и фильтрующее устройство 16 способствует хорошему прохождению потока и выполнено одновременно высокопрочным. Применение метода заливки металлического порошка под давлением способствует поразительному улучшению условных насадок высокого давления.

| название | год | авторы | номер документа |

|---|---|---|---|

| Форсунка высокого давления и способ изготовления деталей для нее | 2020 |

|

RU2764450C1 |

| МОДУЛЬ ФИЛЬТРАЦИИ И ФОРМИРОВАНИЯ СТРУИ И МОДУЛЬ СОПЛА ВЫСОКОГО ДАВЛЕНИЯ | 2017 |

|

RU2666870C1 |

| РАСПЫЛИТЕЛЬНАЯ НАСАДКА | 2008 |

|

RU2469797C2 |

| РАСПЫЛИТЕЛЬНАЯ НАСАДКА, РАСПЫЛИТЕЛЬНАЯ УСТАНОВКА И СПОСОБ ЭКСПЛУАТАЦИИ РАСПЫЛИТЕЛЬНОЙ НАСАДКИ И РАСПЫЛИТЕЛЬНОЙ УСТАНОВКИ | 2006 |

|

RU2438796C2 |

| ДВОЙНАЯ РАСПЫЛИТЕЛЬНАЯ НАСАДКА | 2006 |

|

RU2441710C2 |

| ПАЛЬЦЕВАЯ РАСПЫЛИТЕЛЬНАЯ ПОМПА, А ТАКЖЕ ФОРСУНОЧНАЯ ГОЛОВКА ДЛЯ РАСПЫЛИТЕЛЬНОЙ ПОМПЫ | 2017 |

|

RU2738445C2 |

| ДОЗИРУЮЩАЯ СИСТЕМА ДЛЯ ВЫДАЧИ ПРОДУКТА С УДЛИНЕННЫМ КОНЧИКОМ, СОДЕРЖАЩИМ ОТКРЫВАЕМЫЙ ДАВЛЕНИЕМ КЛАПАН | 2001 |

|

RU2272763C2 |

| УСТРОЙСТВО И СПОСОБ ДЛЯ ОЧИСТКИ ТКАНИ | 1997 |

|

RU2173099C2 |

| НАКЛАДНОЙ КОЛПАЧОК С МНОГОСТРУЙНЫМ ИСПОЛНИТЕЛЬНЫМ МЕХАНИЗМОМ | 2010 |

|

RU2533489C2 |

| РЕВЕРСИВНЫЙ ГАЗАТОР | 2013 |

|

RU2532502C2 |

Изобретение относится к насадке высокого давления, в частности, для удаления окалины с изделий из стали и способу ее изготовления. Насадка высокого давления имеет выпрямитель струи и подводящий канал, проходящий к сужающейся выпускной камере с выпускным отверстием, причем выпрямитель струи имеет в зоне, непосредственно окружающей центральную продольную ось подводящего канала, свободное поперечное сечение потока, а подводящий канал выполнен со ступенчатым сужением, которое имеет конусный участок и более длинный цилиндрический участок с постоянным диаметром. Обеспечивается достижение выравнивающего эффекта выпрямителя струи. Раскрыт способ изготовления насадки высокого давления путем спекания предварительного продукта из порошка твердого сплава, обеспечивающий увеличение срока службы насадки. 2 н. и 17 з.п. ф-лы, 16 ил.

1. Насадка высокого давления, в частности, для удаления окалины с изделий из стали, имеющая выпрямитель струи (26) и подводящий канал, причем подводящий канал проходит к сужающейся выпускной камере (38) с выпускным отверстием (22), а выпрямитель струи (26) имеет в зоне, непосредственно окружающей центральную продольную ось (30) подводящего канала, свободное поперечное сечение потока, причем подводящий канал выполнен со ступенчатым сужением, которое имеет конусный участок (32) и более длинный цилиндрический участок с постоянным диаметром (34).

2. Насадка высокого давления по п.1, отличающаяся тем, что выпрямитель струи (26) имеет потокопроводящие поверхности (54), которые проходят параллельно центральной продольной оси (30) подводящего канала и простираются по центральной продольной оси (30).

3. Насадка высокого давления по п.2, отличающаяся тем, что потокопроводящие поверхности (54) проходят радиально в направлении центральной продольной оси (30).

4. Насадка высокого давления по п.1, отличающаяся тем, что выпрямитель струи (26) выполнен за одно целое с элементом канала для прохождения потока насадки высокого давления.

5. Насадка высокого давления по п.1, отличающаяся тем, что по течению выше выпрямителя струи (26) расположен фильтр (24), который имеет впускные прорези, проходящие в радиальном направлении к центральной продольной оси (30).

6. Насадка высокого давления по п.5, отличающаяся тем, что впускные прорези проходят параллельно центральной продольной оси (30).

7. Насадка высокого давления по п.5, отличающаяся тем, что фильтр (24) имеет колпачок в виде кругового сегмента с впускными отверстиями (48), проходящими параллельно центральной продольной оси (30).

8. Насадка высокого давления по п.5, отличающаяся тем, что торцевые поверхности (52) впускных прорезей, находящиеся на стороне выпрямителя струи (26), скруглены или выполнены скошенными внутрь, причем скругленные торцевые поверхности (52) выполнены выпуклыми, если смотреть в направлении центральной продольной оси (30).

9. Насадка высокого давления по п.5, отличающаяся тем, что фильтр (24) образован колпачком фильтра (40) и основной частью фильтра (42), причем колпачок фильтра (40) и основная часть фильтра (42) изготовлены в виде отдельных деталей, а затем неразрывно соединены между собой.

10. Насадка высокого давления по п.9, отличающаяся тем, что колпачок фильтра (40) и основная часть фильтра (42) изготовлены методом заливки металлического порошка под давлением, а затем спечены вместе.

11. Насадка высокого давления по п.10, отличающаяся тем, что основная часть фильтра (42) имеет выпрямитель струи (26).

12. Насадка высокого давления по п.9, отличающаяся тем, что колпачок фильтра (40) или основная часть фильтра (42) имеет опоясывающий буртик (62) с проходящими в радиальном направлении выступами (64), причем выступы входят в соответствующие им выемки основной части фильтра (42) или колпачка фильтра (40).

13. Насадка высокого давления по п.9, отличающаяся тем, что колпачок фильтра имеет опоясывающий буртик (62) с проходящими в радиальном направлении внутрь выступами (64), причем выступы (64) входят в соответствующие им выемки основной части фильтра (42).

14. Насадка высокого давления по п.13, отличающаяся тем, что основная часть фильтра (42) на своем конце, находящемся рядом с колпачком фильтра (40), имеет ребра (50), которые проходят параллельно центральной продольной оси (30) и между которыми образованы выемки.

15. Насадка высокого давления по п.14, отличающаяся тем, что между ребрами (50) основной части фильтра (42) образованы впускные прорези.

16. Способ изготовления распылительной насадки, в частности насадки высокого давления, для удаления окалины с изделий из стали, и в частности, по меньшей мере, по одному из пп.1-15, включающий следующие этапы:

- смешивание металлического порошка с полимерным связующим веществом,

- заливка полученной смеси под давлением в форму,

- удаление связующего вещества химическим и/или термическим путем,

- спекание предварительного продукта, полученного после удаления связующего вещества.

17. Способ по п.16, отличающийся тем, что соединяют отдельные элементы, полученные в виде предварительных продуктов, после удаления связующего вещества и спекания соединенных вместе предварительных продуктов.

18. Способ по п.16, отличающийся тем, что металлический порошок содержит, по меньшей мере, частично порошок твердой стали.

19. Способ по п.16, отличающийся тем, что насадка высокого давления имеет, по меньшей мере, один фильтр (24) и один выпрямитель струи (26), которые образуют фильтрующее и выпрямляющее струю устройство (16), состоящее, по меньшей мере, из двух отдельных частей, которые неразрывно соединены между собой при помощи совместного спекания.

| Приспособление для разматывания лент с семенами при укладке их в почву | 1922 |

|

SU56A1 |

| ЕР 0792692 A1, 03.09.1997 | |||

| ЛИБЕНСОН Г.А | |||

| и др | |||

| Процессы порошковой металлургии, т.II | |||

| Формование и спекание | |||

| - М.: МИСИС, 2002, с.105, 111 | |||

| JP 08296151 А, 12.11.1996 | |||

| УСТРОЙСТВО ДЛЯ ОЧИСТКИ ДЛИННОМЕРНОГО ЦИЛИНДРИЧЕСКОГО ПРОКАТА ОТ ОКАЛИНЫ | 1996 |

|

RU2108177C1 |

Авторы

Даты

2013-06-10—Публикация

2008-05-07—Подача