Изобретение относится к области перекачки нефти и нефтепродуктов по магистральным трубопроводам, а именно снижению гидравлического сопротивления течения при низких температурах нефти и нефтепродуктов.

С целью повышения пропускной способности трубопроводов и увеличения энергоэффективности трубопроводного транспорта нефти и нефтепродуктов широко используются противотурбулентные присадки (далее - ПТП) - агенты, снижающие гидродинамическое сопротивление перекачиваемых углеводородных жидкостей.

Эффективность ПТП существенно зависит от типа транспортируемой жидкости, а также от условий перекачки, свойств транспортируемой среды, а также от химической природы полимерного компонента присадки. В условиях перекачки сред с пониженными температурами (нефти и дизельного топлива при пониженной температуре, от 0 до +10°С, что особенно актуально для стран с холодным климатом) многие традиционно применяемые ПТП демонстрируют пониженную эффективность.

Активным компонентом широко применяемых ПТП является в основном полимер на основе альфа-олефинов (в основном, гексена-1). Продукт гомогенной полимеризации олефинов обычно представляет собой вязкий продукт (RU2590535 от 10.7.2016, C08F 110/14).

Использование этого продукта в транспортировке углеводородов невозможно из-за крайне низкой скорости растворения сверхвысокомолекулярных олефинов в углеводородах.

Готовыми формами полиолефиновых ПТП являются растворы или дисперсии, имеющие свои достоинства и недостатки.

Первое поколение коммерческих полиолефиновых противотурбулентных присадок (начиная с 1980-х годов XX века, и заканчивая серединой 1990-х) представляло собой растворы или гели на основе полиолефинов. Даже относительно разбавленные (5-10%) растворы полимеров массой в несколько миллионов а.е.м. имели высокую вязкость, демонстрировали склонность к агрегации и расслаиванию (RU2075485 от 20.03.1997, C08F 10/14).

Эти факторы существенно затрудняли хранение и транспортировку растворных форм ПТП. Обусловленная высокой вязкостью малая скорость растворения полимерных концентратов обуславливала необходимость предварительного разбавления, или использования установок высокого давления и форсунок специальной формы при внесении ПТП в нефтепродукты. В результате, на смену растворным формам ПТП пришли ПТП в виде суспензий.

Противотурбулентные присадки второго поколения (с конца 1990-х годов) представляют собой высокодисперсные смеси на основе твердых микрочастиц полиолефина, они обычно содержат до 25% полимера. Микрочастицы полимера первоначально готовили посредством замораживания блочного полимера до криогенных температур (порядка минус 100°С) и измельчения (cryogenically-ground slurry) (US4826728 от 02.05.1989, C02F 1/68; US4720397 от 19.01.1988, C02F 1/68; US4340076 от 20.07.1982, В29В 13/10).

В начале 2000-х годов именно эти продукты были в основном представлены на рынке полиолефиновых ПТП.

Недостатками дисперсных форм, полученных с использованием криоизмельчения, являются склонность к агрегации и гелеобразованию, требующие соблюдения температурного режима при хранении и транспортировке, а также сложности при введении в поток нефти и нефтепродукта (необходимость использования обогреваемых инжекторов и пр.). Кроме того, криоизмельчение приводит к заметному уменьшению эффекта снижения гидравлического сопротивления из-за механической деструкции макромолекул. Альтернативой криоизмельчению является длительное диспергирование или трудоемкое переосаждение в присутствии ПАВ. На современном этапе, криоизмельчение дополняется использованием смесей реагентов - дисперсантов и стабилизаторов, для получения устойчивых и растворимых дисперсий. В качестве среды для полимерных частиц применяют так называемые «нерастворители» - различные полярные органические соединения (эфиры, спирты, аминоспирты и др.).

К настоящему времени технологии получения полиолефиновых ПТП суспензионного типа в целом разработаны и внедрены. С использованием этих технологий производится широкий спектр присадок, применяемых в транспорте нефти и нефтепродуктов. Эти присадки демонстрируют стабильно высокую эффективность в дизельных топливах и низковязких сортах нефти в нормальных климатических условиях. Однако при использовании полиолефиновых ПТП в условиях пониженных температур возникают проблемы.

Эти проблемы, по всей видимости, обусловлены ограниченной растворимостью некоторых типов полиолефиновых ПТП при пониженных температурах, склонностью молекул ПТП к агрегации и образованию ассоциатов с компонентами углеводородных смесей. Так, экспериментально установлено, что эффективность традиционных полиолефиновых ПТП при транспортировке нефти с высоким содержанием асфальтенов снижается с понижением температуры, особенно сильно это проявляется при использовании полигексеновых ПТП (Валиев М.И., Хасбиуллин И.И., Казаков В.В., Особенности применения противотурбулентных присадок на основе полиальфаолефинов при различной температуре нефти, Наука и технологии трубопроводного транспорта нефти и нефтепродуктов, 2016, 32).

Одним из аналогов предлагаемого изобретения является композиция «Polymer Composition Useful as Flow Improvers in Cold Fluids», в которой приведен способ получения присадки для снижения гидравлического сопротивления холодных жидкостей. Композиция представляет собой полимер, полученный сополимеризацией альфаолефина С4-С9 с сомономером с длиной углеродной цепи выше 12 атомов углерода (US 20030069330 А1 от 10.04.2003, C08F 2/02).

Недостатком предлагаемого метода является громоздкая и небезопасная технология криогенного измельчения полимера в среде жидкого азота, в результате которого происходит его механодеструкция (уменьшение молекулярной массы), которая приводит к снижению итоговой эффективности получаемой присадки. К недостаткам указанного состава композиции можно отнести использование сомономера с низкой реакционной способностью, у которых длина цепи выше 12 атомов углерода. Слишком большое увеличение длины цепи сомономера по сравнению с гексеном-1 приводит к субстрату полимеризации с меньшей «концентрацией» двойной связи. Это приводит к тому, что при прочих равных условиях полимеризация высших альфа-олефинов на катализаторах Циглера -Натта протекает с меньшей скоростью, что приводит к повышению риска обрыва цепи по механизму бета-гидридного элиминирования, меньшей молекулярной массе полимера и худшей его эффективности. Также при равенстве молекулярных масс фактическая длина полимерной цепи с более «длинным» сомономером будет меньше, что напрямую связано с уменьшением эффективности снижения гидравлического сопротивления.

Из уровня техники известен способ получения суспензионных ПТП без применения измельчения полимера. В указанном способе полимеризацию высших альфа-олефинов проводят в среде фторированных органических соединений на титанмагниевом катализаторе, модифицированном электрон-донорным соединением, с последующей заменой среды фторированных органических соединений на дисперсионную среду, состоящую из триглицеридов жирных кислот (RU 2579583 от 24.05.2015, C08F 110/14).

Недостатком указанного способа является получение ПТП с низкими эксплуатационными характеристиками при применении при низких температурах перекачиваемой нефти и нефтепродукта, а также в условиях низких температур окружающей среды, при которых эксплуатируются трубопроводы с низкой температурой перекачиваемой среды. Так в указанном способе в качестве мономера выбираются альфа-олефины, такие как бутен-1, гексен-1, октен-1. При этом, как показывает наш опыт, полимеры на основе указанных мономеров показали значительное снижение эффективности при использовании на температурах нефти ниже 10°С. Для сохранения эффективности таких присадок при снижении температуры нефти и нефтепродуктов в холодный период года приходится увеличивать концентрации ввода присадки, а в некоторых случаях не удается обеспечить требуемую эффективность даже при многократном увеличении дозировки ПТП.

Недостатком указанного решения также является использование в качестве дисперсионной среды растительных масел (триглицеридов жирных кислот), что может привести к застыванию присадки и невозможности ее ввода в трубопровод без подогрева при низких температурах окружающей среды, которые обычно сопутствуют перекачке холодных нефтей и нефтепродуктов. Также указанное решение не учитывает других особенностей получения специализированных присадок для холодных температур окружающей среды (соотношение сомономеров, повышение вязкости полимеризата и ухудшение отвода тепла полимеризации при использовании сомономеров выше С6).

Задачей изобретения является получение ПТП для применения в условиях низких температур перекачиваемой нефти и нефтепродуктов посредством получения полимера с боковыми алкильными ответвлениями неравномерной длины, который обладает повышенной растворимостью в углеводородах при понижении температуры.

Поставленная задача достигается сополимеризацией гексена-1 с деценом-1 или додеценом-1, в результате получается полимер, имеющий повышенную растворимость в углеводородах и меньшую склонность к агрегации при понижении температуры за счет разупорядоченности микроструктуры и наличия протяженных алкильных боковых цепей различной длины.

Технический результат заключается в увеличении пропускной способности магистральных трубопроводов при температуре транспортируемой среды ниже +10°С.

Технический результат обеспечивается тем, что способ получения противотурбулентных присадок для применения для применения при транспортировки нефти и нефтепродуктов по магистральным трубопроводам включает получение сополимера с высокой молекулярной массой путем сополимеризациии альфа-олефинов в среде фторированных алканов на титанмагниевом катализаторе Циглера-Натта в инертной атмосфере, при этом осуществляют выгрузку полимеризационной массы в алкандиол или смесь пропиленгликоля и н-бутиловый эфир дипропиленгликоля при перемешивании, отгонку непрореагировавшего мономера фторированных органических соединений при перемешивании и барботировании азотом, фильтрацию и последующую стабилизацию товарной формы ПТП диспергированием в спирте с антиагломератором, при этом в качестве сомономеров используют гексен-1 с деценом-1 или додеценом-1 в мольном соотношении 0,95:0,05-0,80:0,20.

В качестве титаномагниевого катализатора Циглера-Натта может быть использован титаномагниевый катализатор Циглера-Натта модифицированный электрон-донорным соединением.

Краткое описание графических изображений:

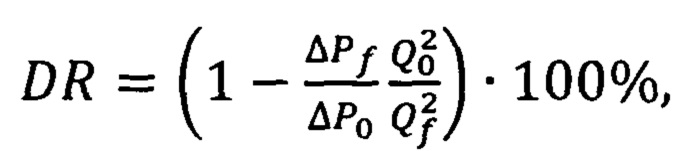

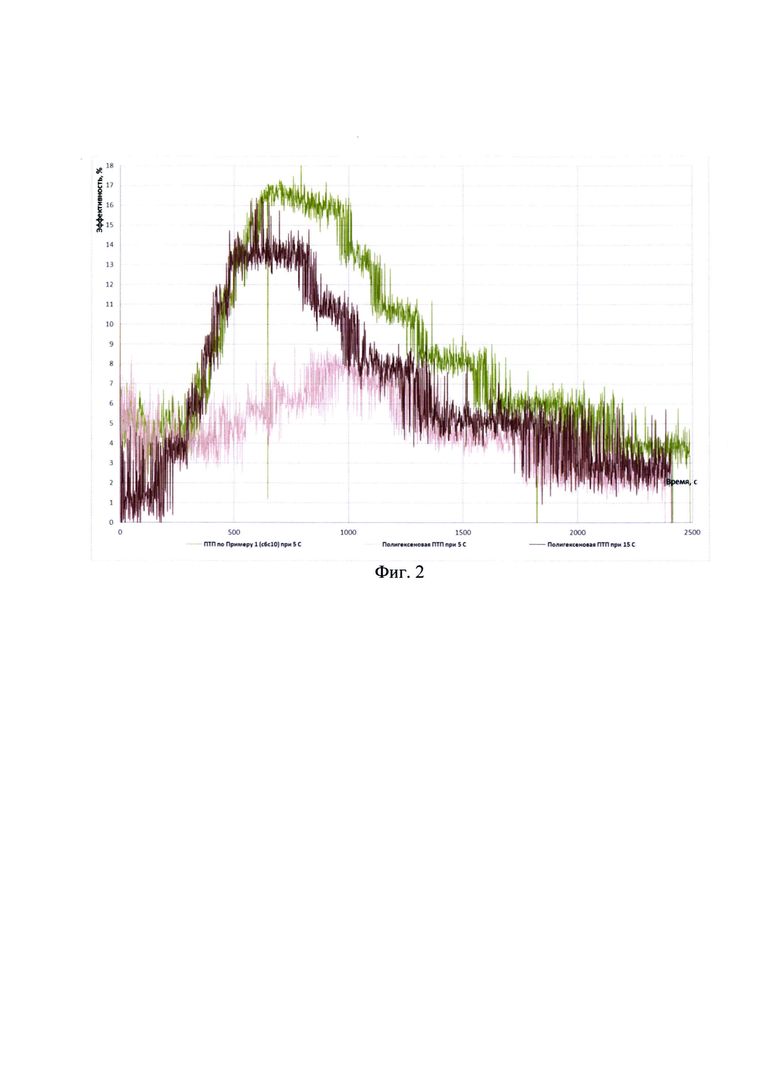

Фиг. 1 - Сравнение эффективности образцов по Примеру 1 и 2 с эффективностью полигексеновой ПТП при температуре нефти 5°С.

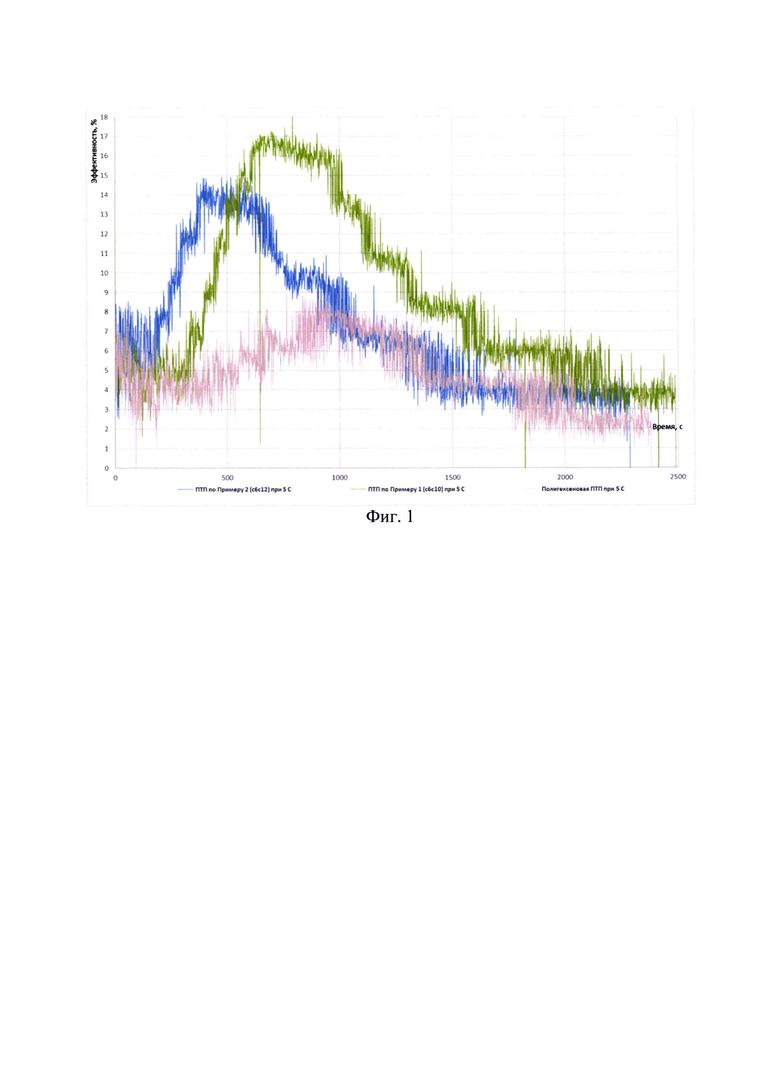

Фиг. 2 - Сравнение эффективности образца по Примеру 1 при температуре нефти 5°С с эффективностью полигексеновой ПТП при температуре нефти 15°С.

Способ осуществляется следующим образом.

В реактор полимеризации загружаются в атмосфере азота фторированные соединения и гексен-1 исходя из объемного соотношения 1,5-2,5(фторированные соединения): 1 (Гексен-1). Загружается сокатализатор - раствор ТИБА в додецене-1 или децене-1, осуществляется ввод катализатора. Полимеризацию проводят при температуре -10 -+10°С. Время реакции составляет 240-300 минут, во время реакции производится непрерывное перемешивании на 55 об/мин в течение 120 мин. После 120 минут увеличивают количество оборотов перемешивающего устройства до 80 об/мин и продолжают полимеризацию. По истечению 180 минут обороты перемешивающего устройства поднимаю до 95 об/мин. Для исключения слипания полимерных частиц, образующихся в процессе сополимеризации, перемешивание в реакторе может осуществляться посредством ленточной мешалки с увеличенной шириной спирали и сниженным углом атаки спирали.

После процесса полимеризации осуществляется выгрузка полимеризационной массы в алкандиол или смесь пропиленгликоля и н-бутилового эфира дипропиленгликоля при перемешивании. Осуществляется отгонка непрореагировавшего мономера и фторированных соединений при температуре 70-75°С при перемешивании и барботировании азотом.

Выбор в качестве среды для выделения полимера алкандиола/смеси пропиленгликоля и н-бутилового эфира дипропиленгликоля обусловлен следующим. Из накопленных в результате исследований процесса получения ПТП в лабораторных и промышленных условиях данных были сделаны выводы о том, что на температуру застывания ПТП имеет наибольшее влияние именно растительное масло, используемое в прототипе как среда для выделения полимерной крошки и получения суспензии.

Одним из аспектов предлагаемого технического решения является замена масла в процессе выделения полимера на алкандиол, (например, гександиол-1,2), который обладает рядом свойств, таких как: высокая экстрагирующая способность по отношению к гексену-1, нелетучесть, является нерастворителем для полиолефина даже в присутствии значимых количеств мономера, низкая вязкость при нагревании и при комнатной температуре.

Эксперименты показали, что гександиол является приемлемой альтернативой применяемой среде выделения, не ухудшающей свойства выделяемого полиолефина, а также пригоден для повторного использования в производственном цикле.

После отгонки непрореагировавшего мономера и фторированных соединений осуществляется фильтрация полимера на вакуумном фильтре с целью отделения полимера от гександиола.

Отфильтрованная полимерная крошка диспергируется в бутаноле с антиагломератором.

Необходимость стадии замены алкандиола спиртом (бутанолом) с антиагломератором для получения товарной суспензии полимера обусловлена необходимостью обеспечения низкой температуры застывания товарной формы ПТП, возможностью повторного использования гександиола, снижением стоимости компонентов товарной формы присадки.

Таким образом, в заявленном способе получение ПТП для низких температур перекачиваемой среды осуществляется в следующие стадии:

- каталитическая сополимеризация гексена-1 с деценом-1 или додеценом-1 в мольном соотношении 0,95:0,05-0,80:0,20 в среде фторированных алканов на титанмагниевом катализаторе модифицированного электрон-донорным соединением в инертной атмосфере;

- по достижении конверсии 60-90% диспергирование реакционной смеси в алкандиоле с последующей отгонкой фторорганического растворителя и непрореагировавшего гексена-1;

- фильтрация суспензии для удаления;

- разбавление осушенного полимера спиртом (бутанолом-1) в соотношении полимер:бутанол 0,2-0,3:0,8-0,7 и добавление антиагломератора для получения товарной формы ПТП.

Одним из преимуществ заявляемого способа по сравнению с прототипом является возможность использования ПТП при пониженной температуре окружающей нефтепровод среды с температурой нефти и нефтепродукта ниже 10°С.

Далее представлены примеры реализации способа и характеристики полученной присадки.

Пример 1.

В реактор полимеризации загружали в атмосфере азота жидкость ПФМЦГ и гексен-1 исходя из объемного соотношения 1 (фторированные соединения):2,25(Гексен-1). Добавляли 3% раствор ТИБА в децене-1 исходя из соотношения гексена-1 к децену-1 85,5%:14,5%. Осуществляется ввод катализатора ТМК. Полимеризацию проводят при температуре 5°С. Время реакции составило 300 минут, во время реакции производилось непрерывное перемешивании. Затем осуществляли диспергирование полимеризационной массы в смеси пропиленгликоля и н-бутиловом эфире дипропиленгликоля в течение 120 минут и отгонку непрореагировавшего гексена-1 и жидкости ПФМЦГ при температуре 70-75°С при перемешивании и барботировании азотом. Осуществляли фильтрацию полимера на вакуумном фильтре с целью отделения полимера от гександиола. Отфильтрованную полимерную крошку добавляли в бутанол и диспергировали с антиагломератором. Полученную суспензию полимера испытывали на гидравлическом стенде.

Пример 2.

Эксперимент проводится, так же как эксперимент, описанный в примере 1, с тем отличием, что вместо децена использовался додецен-1 в количестве исходя из соотношения гексена-1 к додецену-1 91,5%:8,5%.

Полученные по рецептуре Примеров 1-2 суспензии полимеров, а также образец сравнения полигексеновой ПТП проводились на нефти на экспериментальном стенде для проведения многофакторных исследований характеристик агентов снижения гидравлического сопротивления нефти и нефтепродуктов (патент RU 2659747 от 03.07.2018, G01N 11/08).

Стенд позволяет определить эффективность ПТП непосредственно на нефти при различной температуре.

Испытания включали в себя:

- измерение величины снижения гидродинамического сопротивления (DR) раствора испытуемого образца ПТП в нефти при температуре 5°С;

- построение графика изменения эффективности от времени с момента введения заданного количества ПТП в модельную жидкость;

- определение максимальной величины эффективности товарной формы ПТП.

Снижение гидродинамического сопротивления DR рассчитывали по формуле:

где: ΔPf, - перепад давления на измерительной линии при течении жидкости с ПТП, Па;

ΔР0 - перепад давления на измерительной линии при течении жидкости без ПТП, Па;

Qf, - расход жидкости с ПТП, м3/ч;

Q0 - расход жидкости без ПТП, м3/ч.

Результаты испытаний образцов ПТП, полученных по Примеру 1 и 2, а также полигексеновой ПТП (прототипа) приведены на Фиг. 1. Из графиков видно, что наибольшую максимальную эффективность демонстрирует образец по примеру №1 на основе сополимера гексена и децена, как и наибольшую остаточную эффективность. Немного меньшую показывает образец по Примеру 2, на основе сополимера гексена-1 и додецена-1.

Эффективность образца по Примеру 1 при температуре нефти 5°С значительно выше эффективности классической гексеновой ПТП. Более того эффективность образца Примеру 1 при пониженной температуре нефти не уступает эффективности ПТП PT-FLYDE, которую последняя демонстрирует при температуре нефти 15°С (Фиг. 2).

Таким образом, приведенные выше примеры 1-2 и результаты испытаний эффективности образцов ПТП, приведенные на Рисунках 1 и 2, подтверждают решение поставленной технической задачи, а именно разработку и реализацию способа получения противотурбулентной присадки, обеспечивающей снижение гидродинамического сопротивления при температурах углеводородной жидкости ниже 10°С, путем проведения суспензионной сополимеризации гексена с деценом или додеценом с содержанием последнего в 5-15% в среде фторированных органических соединений с применением титан-магниевого катализатора и добавлением электрон-донорного модификатора, с последующим диспергированием в дисперсионной среде (алкандиоле или смеси пропиленгликоля и н-бутилового эфира дипропиленгликоля) и отгоном фторированных органических соединений и мономеров, и заменой дисперсионной среды на бутанол-1. Данное техническое решение обеспечивает сохранение эффективности ПТП при снижении температуры перекачиваемой нефти и нефтепродукта ниже 10°С на уровне сопоставимом с эффективностью традиционных полигексеновых присадок, демонстрируемых при более высоких температурах.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ОСНОВ ПОЛИОЛЕФИНОВЫХ ПРОТИВОТУРБУЛЕНТНЫХ ПРИСАДОК | 2020 |

|

RU2749903C1 |

| ПРОТИВОТУРБУЛЕНТНАЯ ПРИСАДКА И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 2015 |

|

RU2579588C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПРОТИВОТУРБУЛЕНТНОЙ ПРИСАДКИ НА ОСНОВЕ ПОЛИАЛЬФАОЛЕФИНОВ (ВАРИАНТЫ) | 2015 |

|

RU2590535C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПРОТИВОТУРБУЛЕНТНОЙ ПРИСАДКИ СУСПЕНЗИОННОГО ТИПА, СНИЖАЮЩЕЙ ГИДРОДИНАМИЧЕСКОЕ СОПРОТИВЛЕНИЕ УГЛЕВОДОРОДНЫХ ЖИДКОСТЕЙ | 2011 |

|

RU2481357C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПРОТИВОТУРБУЛЕНТНОЙ ПРИСАДКИ С РЕЦИКЛОМ МОНОМЕРОВ, СПОСОБ ПОЛУЧЕНИЯ ПРОТИВОТУРБУЛЕНТНОЙ ПРИСАДКИ, СПОСОБ ПОЛУЧЕНИЯ ВЫСШИХ ПОЛИ-α-ОЛЕФИНОВ ДЛЯ ЭТИХ СПОСОБОВ И ПРОТИВОТУРБУЛЕНТНАЯ ПРИСАДКА НА ИХ ОСНОВЕ | 2012 |

|

RU2505551C2 |

| ПРОТИВОТУРБУЛЕНТНЫЕ ПРИСАДКИ ДЛЯ СНИЖЕНИЯ ГИДРОДИНАМИЧЕСКОГО СОПРОТИВЛЕНИЯ УГЛЕВОДОРОДНЫХ ЖИДКОСТЕЙ В ТРУБОПРОВОДАХ И СПОСОБ ИХ ПОЛУЧЕНИЯ | 2015 |

|

RU2639301C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПРОТИВОТУРБУЛЕНТНОЙ ПРИСАДКИ И ПРОТИВОТУРБУЛЕНТНАЯ ПРИСАДКА, ПОЛУЧЕННАЯ НА ЕГО ОСНОВЕ | 2015 |

|

RU2579583C1 |

| АГЕНТ СНИЖЕНИЯ ГИДРОДИНАМИЧЕСКОГО СОПРОТИВЛЕНИЯ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2015 |

|

RU2599986C1 |

| Способ формирования и состав противотурбулентной присадки | 2015 |

|

RU2607914C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПРОТИВОТУРБУЛЕНТНОЙ ПРИСАДКИ С РЕЦИКЛОМ МОНОМЕРА | 2015 |

|

RU2606975C1 |

Изобретение относится к области перекачки нефти и нефтепродуктов по магистральным трубопроводам. Способ включает получение сополимера с высокой молекулярной массой путем сополимеризации альфа-олефинов в среде фторированных алканов на титанмагниевом катализаторе Циглера-Натта в инертной атмосфере. После осуществляют выгрузку полимеризационной массы в алкандиол или смесь пропиленгликоля и н-бутилового эфира дипропиленгликоля при перемешивании. Последующая отгонка непрореагировавшего мономера фторированных органических соединений осуществляется при перемешивании и барботировании азотом. Затем осуществляется фильтрация и последующая стабилизация товарной формы ПТП диспергированием в спирте с антиагломератором. В качестве сомономеров используется гексен-1 с деценом-1 или додеценом-1 в мольном соотношении 0,95:0,05-0,80:0,20. Обеспечивается предотвращение снижения пропускной способности магистральных трубопроводов в холодный период года. 2 ил., 2 пр.

Способ получения противотурбулентных присадок для применения при транспортировке нефти и нефтепродуктов по магистральным трубопроводам, включающий получение сополимера с высокой молекулярной массой путем сополимеризации альфа-олефинов в среде фторированных алканов на титан-магниевом катализаторе Циглера-Натта в инертной атмосфере, отличающийся тем, что осуществляют выгрузку полимеризационной массы в алкандиол или смесь пропиленгликоля и н-бутилового эфира дипропиленгликоля при перемешивании, отгонку непрореагировавшего мономера фторированных органических соединений при перемешивании и барботировании азотом, фильтрацию и последующую стабилизацию товарной формы противотурбулентной присадки диспергированием в спирте с антиагломератором, при этом в качестве сомономеров используют гексен-1 с деценом-1 или додеценом-1 в мольном соотношении 0,95:0,05-0,80:0,20.

| ПРОТИВОТУРБУЛЕНТНАЯ ПРИСАДКА И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 2015 |

|

RU2579588C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПРОТИВОТУРБУЛЕНТНОЙ ПРИСАДКИ СУСПЕНЗИОННОГО ТИПА, СНИЖАЮЩЕЙ ГИДРОДИНАМИЧЕСКОЕ СОПРОТИВЛЕНИЕ УГЛЕВОДОРОДНЫХ ЖИДКОСТЕЙ | 2011 |

|

RU2481357C1 |

| СПОСОБ ПОЛУЧЕНИЯ АМОРФНЫХ ПОЛИОЛЕФИНОВ СО СВЕРХВЫСОКИМ МОЛЕКУЛЯРНЫМ ВЕСОМ, ПРЕДНАЗНАЧЕННЫХ ДЛЯ ИСПОЛЬЗОВАНИЯ В КАЧЕСТВЕ АГЕНТОВ, СНИЖАЮЩИХ СОПРОТИВЛЕНИЕ ТЕЧЕНИЮ | 2002 |

|

RU2277103C2 |

| СПОСОБ ПОЛУЧЕНИЯ АНТИТУРБУЛЕНТНОЙ ПРИСАДКИ СУСПЕНЗИОННОГО ТИПА | 2010 |

|

RU2443720C1 |

| Устройство для загрузки в отражательную печь подлежащих переработке пылевидных материалов | 1930 |

|

SU31297A1 |

| US 6818584 B2, 16.11.2004 | |||

| US 5733953 A1, 31.03.1998. | |||

Авторы

Даты

2021-08-30—Публикация

2020-07-21—Подача