Область техники.

Настоящее изобретение относится к способам и устройствам для очистки отработанного масла путем его фильтрации с использованием керамических мембран.

Уровень техники.

Отработанное масло является ценным сырьем, которое может быть подвергнуто переработке для его регенерации или получения основы для других смазывающих материалов.

Одним из распространённых методов такой переработки является фильтрование отработанных масел с использованием мембран, в процессе которого происходит удаление нежелательных примесей с полным или частичным восстановлением характеристик масла. Такие примеси могу представлять собой продукты окисления, механические примеси, воду и др.

Из уровня техники известен способ регенерации отработанных масел по патенту FR2239519A2 «Новый метод регенерации отработанных смазочных масел» (приоритет 12.04.1973), в котором для очистки отработанных масел применяют мембранную фильтрацию, при этом осуществляют циркуляцию вдоль проницаемой мембраны, т.е. методом кросс-флоу, при этом мембрана может обеспечивать ультрафильтрацию, также в качестве зависимого пункта указано соблюдение температурного режима при ультрафильтрации в диапазоне от -30 до 80°С.

Данную технологию можно назвать базовой для отрасли, с развитием мембранных технологий она получила дальнейшее развитие.

Представленный в патенте FR2239519A2 способ не раскрывает особенностей работы с мембранами, чувствительными к температурным условиям, в нем не раскрыты методы поддержки необходимого температурного режима для обеспечения заданных фильтрационных свойств мембран, которые характерны для высоких скоростей фильтрации, особенно для мембран с размером ячейки менее 0,01 мкм.

Из уровня техники известен способ по патенту РФ RU2255795C2 «Способ очистки масла» (приоритет 03.06.2003), в которой описано применение фильтрации для очистки масла методом кросс-флоу, при этом используется фторопластовая мембрана, заполненная кизельгуром или бентонитом с размером пор 0,1-0,5 мкм, скорость фильтрации 2-3 м/с при давлении 0,05-0,3 МПа и температуре 20-60°С.

Недостатком данного способа является применение сложной фторопластовой мембраны, чувствительной к высокой скорости от контакта кислых и щелочных сред, а также механических примесей (металлическая стружка) тем самым снижая износостойкость и претерпевая необратимые изменения поверхности.

В способе не раскрыты методы поддержки необходимого температурного режима для обеспечения заданных фильтрационных свойств мембран, которые характерны для высоких скоростей фильтрации, особенно для мембран с размером ячейки менее 0,01 мкм.

Из уровня техники известен способ по патенту KR101371205B1 (приоритет 13.01.2012), в котором проводят фильтрацию масла на мембране, которая представляет собой множество углеродных наноструктурных композитов металлов или оксидов металлов, при этом температуру поддерживают в диапазоне более 50°С но менее температуры разрушения масла. Размер пор мембраны может составлять от 10 до 500 нм.

В способе не раскрыты методы поддержки необходимого температурного режима для обеспечения заданных фильтрационных свойств мембран, которые характерны для высоких скоростей фильтрации, особенно для мембран с размером ячейки менее 0,01 мкм.

Из уровня техники известен способ по патенту RU2599780C1 (приоритет 12.10.2015), в котором проводят предварительную очистку масла центрифугированием, его подогрев до температуры 45±2°С, микрофильтрацию с применением микрофильтрационных мембран с размером пор 0,15-0,2 мкм, подогрев до температуры 55±5°С с дальнейшей очисткой с помощью ультрафильтрации с размером пор 0,05 мкм, причем процесс разделения проводят под давлением 0,2-0,5 МПа.

В способе не раскрыто влияние деэмульгаторов, работающих в широком диапазоне температур (от 45°С до 120°С) и влияние температурного градиента на структуру мембранных элементов в процессе термообработки, химической обработки и электрообработки.

Из уровня техники известен способ по заявке США US2023026931A1 (приоритет 21.07.2022) «Процесс очистки и переработки прокатных масел», в котором проводят разделение масла по плотности, а затем ультрафильтрацию отделенного масла на мембране с порой менее 1,5 способом кросс-флоу, при этом мембрана может быть керамической, указаны варианты температур (не обязательных) от 50°С до 150°С.

В способе не раскрыты методы поддержки необходимого температурного режима для обеспечения заданных фильтрационных свойств мембран, которые характерны для высоких скоростей фильтрации, особенно для мембран с размером ячейки менее 0,01 мкм.

Недостатком данного способа является образование вторичной стойкой эмульсии после процесса центробежного сепарирования с последующей фильтрации эмульсии с целью отделения остатков воды.

Сущность изобретения.

Контроль температуры при осуществлении переработки отработанных масел фильтрованием с использованием мембран является актуальной проблемой для обеспечения непрерывности процесса и обеспечения необходимого качества фильтрации.

При осуществлении активной мембранной фильтрации, особенно при малых размерах ячеек мембраны, наблюдается рост температуры за счет возникающих сил трения в мембране, который может привести к изменению рейтинга фильтрации мембраны за счет температурной деформации пор.

Такие изменения влияют на чистоту пермеата и могут привести даже к повреждению мембраны.

Целью настоящего изобретения является обеспечение эффективной очистки отработанных масел мембранной фильтрацией с сохранением в процессе заданного рейтинга фильтрации и рабочих характеристик мембран.

Техническим результатом, на который направлено изобретение, является обеспечение заданного рейтинга фильтрации мембраны за счет контроля температурного режима и компенсации нагрева при пропускании через неё масла в процессе фильтрации.

Технический результат достигается тем, что для очистки отработанного масла осуществляют тангенциальную фильтрацию отработанного масла с использованием керамической мембраны, при котором осуществляют охлаждение ретентата путем его циркуляции через теплообменник и охлаждение масла в емкости с исходным отработанным маслом путем его циркуляции через теплообменник; охлаждение ретентата и масла в емкости с исходным отработанным маслом могут проводить с использованием одного теплообменника; охлаждение могут осуществлять с использованием отдельного теплообменника для охлаждения ретентата и отдельного теплообменника для охлаждения масла в емкости с исходным отработанным маслом; в качестве теплообменника могут использовать трехконтурный теплообменник; для осуществления способа могут использовать хотя бы одну мембрану с размерностью ячейки от 0,005 до 0,07 мкм; для осуществления способа могут использовать хотя бы одну мембрану с размерностью ячейки 0,07 мкм, хотя бы одну мембрану с размерностью ячейки 0,05 мкм, хотя бы одну мембрану с размерностью ячейки 0,03 мкм, хотя бы одну мембрану с размерностью ячейки 0,02 мкм, хотя бы одну мембрану с размерностью ячейки 0,01 мкм и хотя бы одну мембрану с размерностью ячейки 0,005 мкм, при этом фильтрацию могут осуществлять с применением мембран в порядке уменьшения размерности их ячеек; при осуществления способа могут охлаждать масло до температуры в диапазоне от 20 до 50°C; при осуществлении способа часть ретентата могут направлять в емкость с исходным отработанным маслом после прохождения через теплообменник; при осуществлении способа часть ретентата могут направлять в емкость с исходным отработанным маслом без прохождения через теплообменник.

Технический результат достигается тем, что для очистки отработанного масла используют устройство, включающее емкость с исходным отработанным маслом, хотя бы один теплообменник, хотя бы один тангенциальный фильтр, содержащий керамическую мембрану, контур охлаждения масла в емкости с исходным отработанным маслом, линию подачи масла на очистку, линию отвода ретентата, линию отвода пермеата при этом емкость с исходным отработанным маслом соединена с входом и выходом контура охлаждения масла в емкости с исходным отработанным маслом, проходящим хотя бы через один теплообменник, при этом емкость с исходным отработанным маслом через линию подачи масла на очистку соединена хотя бы с одним тангенциальным фильтром, который соединен с линией отвода ретентата и линией отвода пермеата, при этом линия отвода ретентата соединена хотя бы с одним теплообменником и линией подачи масла на очистку; линия отвода ретентата может быть дополнительно соединена с емкостью с исходным отработанным маслом; устройство для очистки отработанного масла может дополнительно включать хотя бы один тангенциальный фильтр, оборудованный мембраной с размерностью ячейки 0,07 мкм, хотя бы один тангенциальный фильтр, оборудованный мембраной с размерностью ячейки 0,05 мкм, хотя бы один тангенциальный фильтр, оборудованный мембраной с размерностью ячейки 0,03 мкм, хотя бы один тангенциальный фильтр, оборудованный мембраной с размерностью ячейки 0,02 мкм, хотя бы один тангенциальный фильтр, оборудованный мембраной с размерностью ячейки 0,01 мкм и хотя бы один тангенциальный фильтр, оборудованный мембраной с размерностью ячейки 0,005 мкм.

Технический результат достигается тем, что в процессе очистки отработанного масла используют тангенциальную фильтрацию, что обеспечивает сниженную нагрузку на мембрану и снижение сопротивления керамической мембраны в результате образования пограничного слоя в результате гелевой поляризации по сравнению с тупиковой (статической) схемой фильтрации, что позволяет обеспечить сохранение рабочих характеристик мембраны и обеспечить непрерывность процесса.

Устройство для осуществления данного способа также обеспечивает тангенциальную схему фильтрации.

Технический результат достигается тем, что в процессе очистки отработанного масла используют керамическую мембрану, керамические мембраны обладают высокой стойкостью к агрессивным веществам, которые могут присутствовать в отработанном масле, что обеспечивает сохранение рабочих характеристик мембраны (исключает её деградацию) во время фильтрации и обеспечивает непрерывность процесса.

Устройство для осуществления данного способа также оборудовано керамической мембраной.

Технический результат достигается тем, что в процессе фильтрации осуществляют охлаждение ретентата путем его циркуляции через теплообменник и охлаждение масла в емкости с исходным отработанным маслом путем его циркуляции через теплообменник. Снижение температуры ретентата после фильтра позволяет компенсировать увеличение его температуры и температуры мембраны в процессе фильтрации, при этом охлаждение масла в емкости с исходным отработанным маслом также за счет циркуляции через этот или отдельный теплообменник позволяет подавать из емкости с исходным отработанным маслом предварительно охлажденное масло, которое смешивается с потоком ретентата в процессе его циркуляции через фильтр, что также позволяет компенсировать увеличение температуры масла и температуры мембраны в процессе фильтрации.

Одновременное применение охлаждения ретентата и исходного отработанного масла позволяет минимизировать изменение температуры масла в процессе смешивания потока ретентата и исходного отработанного масла, что упрощает контроль температуры масла, поступающего на фильтр, и позволяет точно компенсировать увеличение температуры масла и температуры мембраны в процессе фильтрации.

Такой способ позволяет избежать температурной деформацию пор мембраны и изменения рейтинга фильтрации, обеспечивает сохранение рабочих характеристик мембраны, что обеспечивает получение пермеата заданного качества.

В устройстве для осуществления данного способа также используется теплообменник для охлаждения ретентата и охлаждения масла в емкости с исходным отработанным маслом.

Дополнительный технический результат достигается тем, что охлаждение ретентата и масла в емкости с исходным отработанным маслом могут проводить с использованием одного теплообменника, что позволяет упростить конструкцию и без дополнительных средств приблизить температуру масла в емкости с исходным отработанным маслом к температуре ретентата, выходящего из теплообменника, что упрощает контроль температуры масла, поступающего на фильтр. Также это позволяет проводить теплообмен между исходным отработанным маслом и ретентатом.

Дополнительный технический результат достигается тем, что охлаждение ретентата могут осуществлять с использованием отдельного теплообменника для охлаждения ретентата и отдельного теплообменника для охлаждения масла в емкости с исходным отработанным маслом, что позволяет пропускать охлаждающую среду через теплообменники последовательно, при этом наиболее нагретое масло может подвергаться охлаждению в первую очередь, что обеспечивает снижение разницы между температурой ретентата и исходного отработанного масла, что упрощает контроль температуры масла, поступающего на фильтр.

Применение схемы с более чем одним теплообменником также позволяет применять разные охлаждающие среды и обеспечивать развязку агрегатов.

Дополнительный технический результат достигается тем, что в качестве теплообменника могут использовать трехконтурный теплообменник, конструкция которого позволяет регулировать количество передаваемого от вторичного контура тепла путем отключения половины холодильной мощности.

Данная конструкция обеспечивает контакт первичного канала с двумя вторичными. В результате, при отключении одного вторичного канала каждый первичный канал остается в контакте со вторичным каналом. Благодаря этому обеспечиваются более низкие температуры потока, даже при частичной нагрузке, что означает, в свою очередь, полную теплоотдачу при полной или частичной нагрузке.

Дополнительный технический результат достигается тем, что для осуществления способа могут использовать хотя бы одну мембрану с размерностью ячейки от 0,005 до 0,07 мкм, рейтинг фильтрации которых позволяет одновременно выделять из отработанного масла хлорорганические соединения и ароматические углеводороды, улучшая тем самым эксплуатационные свойства регенерированного масла.

Дополнительный технический результат достигается тем, что для осуществления способа могут использовать хотя бы одну мембрану с размерностью ячейки 0,07 мкм, хотя бы одну мембрану с размерностью ячейки 0,05 мкм, хотя бы одну мембрану с размерностью ячейки 0,03 мкм, хотя бы одну мембрану с размерностью ячейки 0,02 мкм, хотя бы одну мембрану с размерностью ячейки 0,01 мкм и хотя бы одну мембрану с размерностью ячейки 0,005 мкм, при этом фильтрацию могут осуществлять с применением мембран в порядке уменьшения размерности их ячеек, рейтинг фильтрации которых позволяет одновременно выделять из отработанного масла побочные продукты износа/старения, воду, коллоидальные кокс и сажу, а также металлическую пыль и стружку, минеральную пыль, волокнистые и поверхностно-активные вещества, улучшая тем самым эксплуатационные свойства регенерированного масла.

Дополнительный технический результат достигается тем, что при осуществлении способа могут охлаждать масло до температуры в диапазоне от 20 до 50°C, градиент варьирования которого позволяет, особенно при малых размерах ячеек мембраны, обеспечить номинальный рейтинг фильтрации мембраны за счет контроля диапазона температурного градиента и исключение деформации пор, что в свою очередь гарантирует необходимое качество фильтрации.

Дополнительный технический результат достигается тем, что при осуществлении способа часть ретентата могут направлять в емкость с исходным отработанным маслом после прохождения через теплообменник, что позволяет дополнительно снизить температуру исходного отработанного масла и сбросить излишки ретентата.

В устройстве для осуществления данного способа линия отвода ретентата также дополнительно может быть соединена с емкостью с исходным отработанным маслом.

Дополнительный технический результат достигается тем, что при осуществлении способа часть ретентата могут направлять в емкость с исходным отработанным маслом без прохождения через теплообменник, что позволяет дополнительно повысить температуру исходного отработанного масла и сбросить излишки ретентата. Такой подогрев может применяться для настройки температурного режима в системе.

В устройстве для осуществления данного способа линия отвода ретентата также дополнительно может быть соединена с емкостью с исходным отработанным маслом.

Описание чертежей.

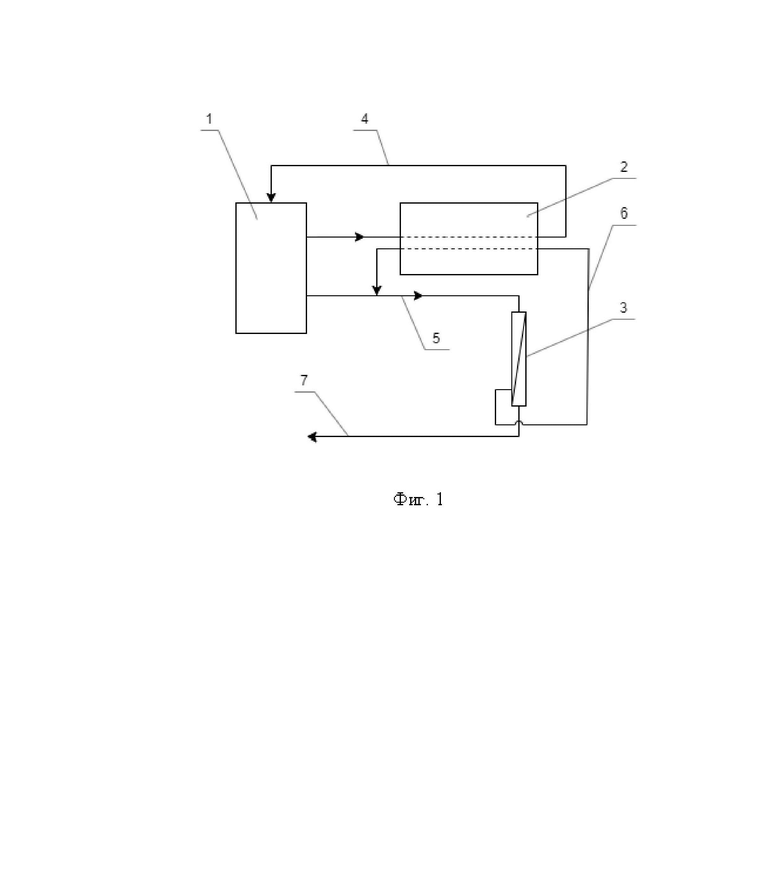

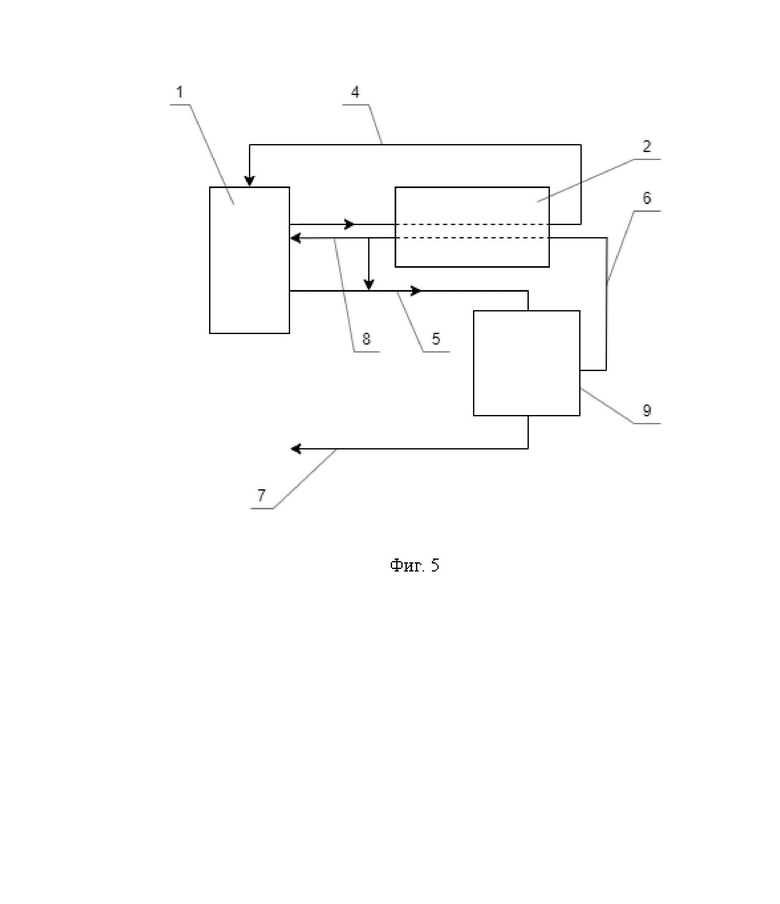

Фиг. 1. Общая схема установки с одним теплообменником.

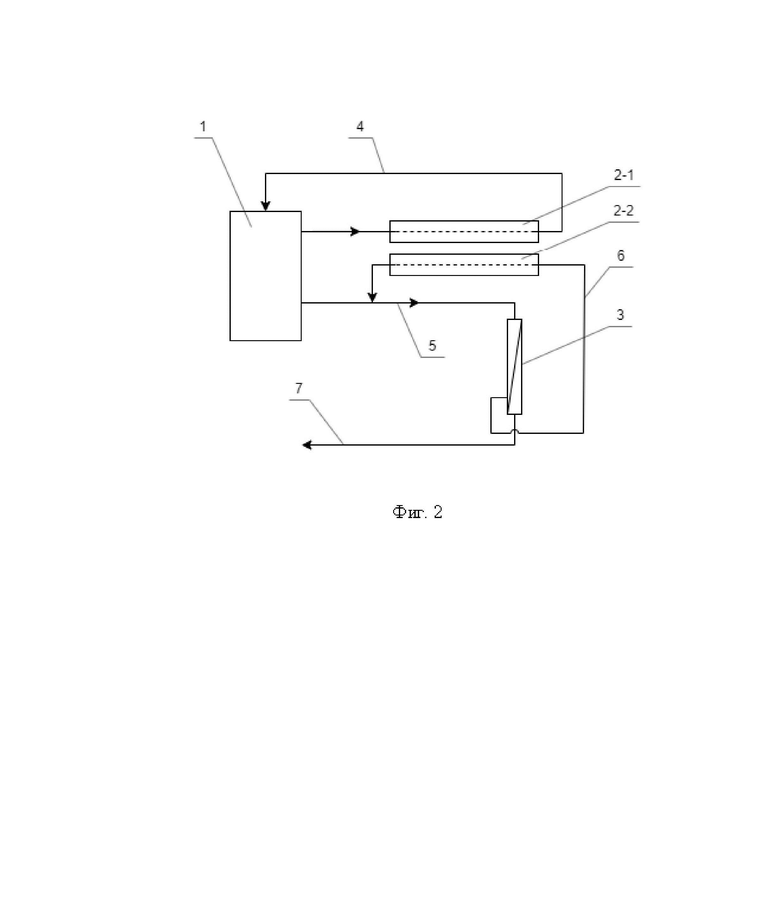

Фиг. 2. Общая схема установки с двумя теплообменниками.

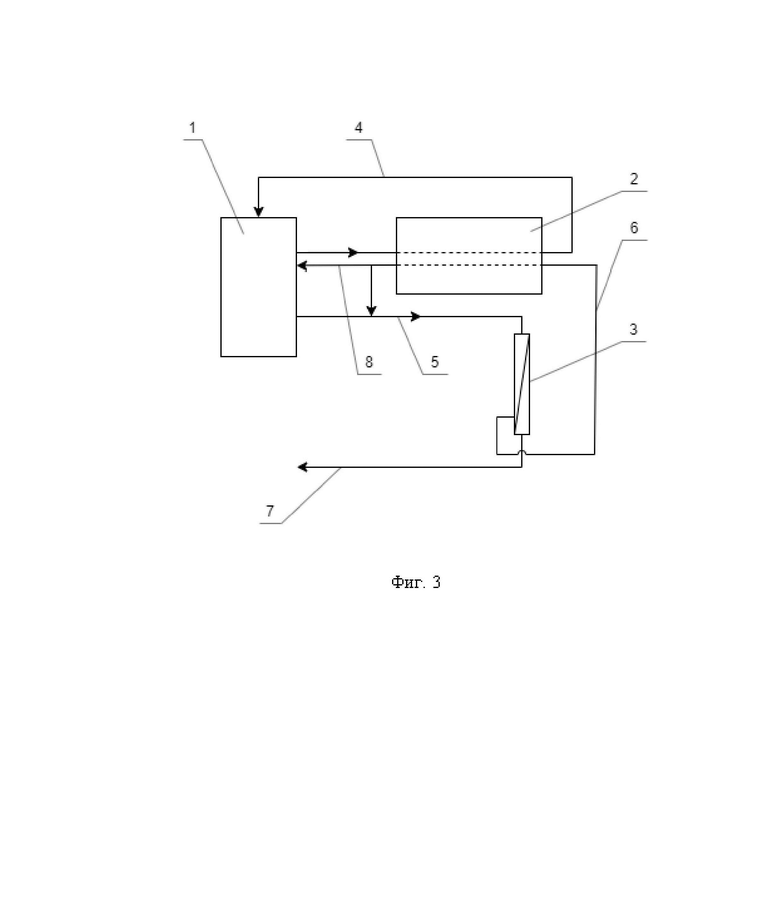

Фиг. 3. Схема установки. Пример 5.

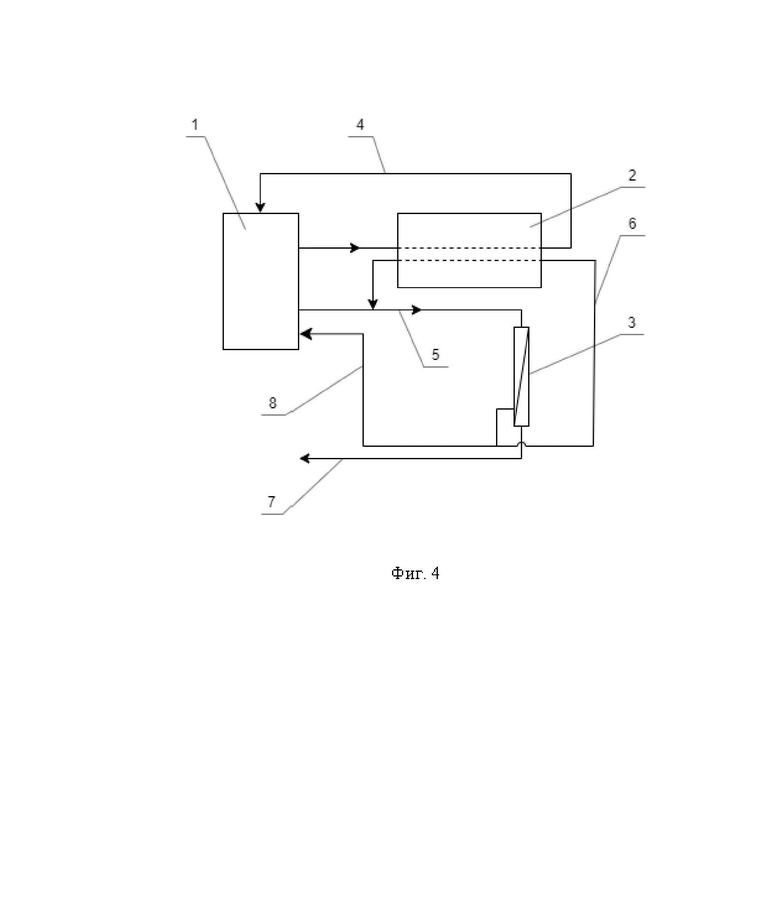

Фиг. 4. Схема установки. Пример 6.

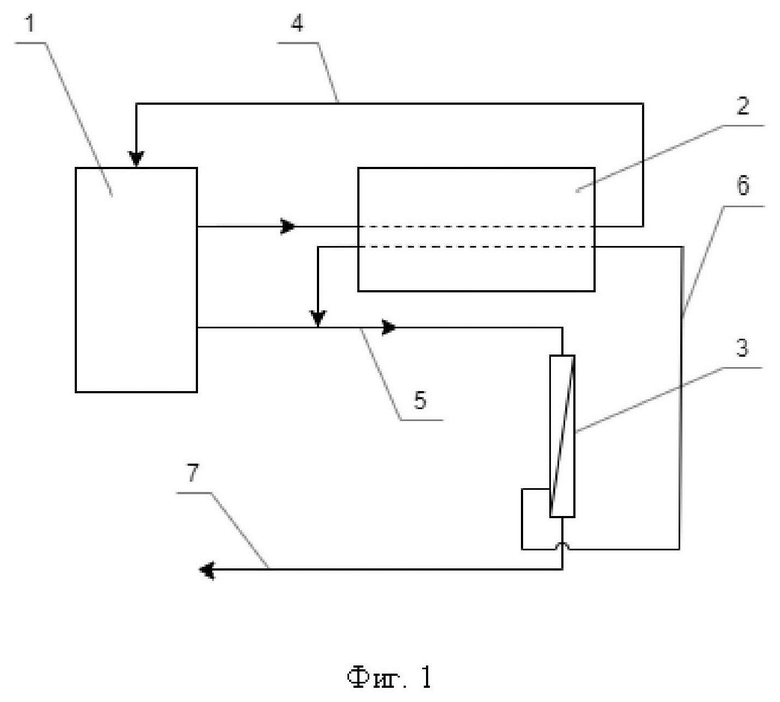

Фиг. 5. Схема установки. Пример 7.

В наиболее общем виде очистку отработанного масла по настоящему изобретению осуществляют следующим образом.

Исходное отработанное маслом поступает из емкости с исходным отработанным маслом на фильтр с тангенциальной фильтрацией, который оборудован керамической мембраной, в процессе прохождения масла через фильтр получают пермеат в виде очищенного масла, который отводят в качестве продукта, и ретентат, который, пройдя через фильтр, охлаждается теплообменником и вновь поступает на вход фильтра. Исходное отработанное масло, которое находится в емкости с исходным отработанным маслом, циркулирует через теплообменник и направляется обратно в емкость с исходным отработанным маслом.

При циркуляции ретентата через фильтр, по мере необходимости, осуществляется подпитка потока ретентата новыми порциями исходного отработанного масла и удаление части насыщенного примесями ретентата.

Очистка отработанного масла может осуществляться указанным способом, но не ограничена им. Для охлаждения ретентата и исходного отработанного масла в емкости с исходным отработанным маслом могут применяться отдельные теплообменники, типы теплообменников и их количество также могут быть разными. Охлаждение теплообменников может осуществляться за счет подвода охлаждающей среды или любым иным известным из уровня техники способом.

Способ может осуществляться с разным количеством фильтров и разным рейтингом фильтрации их мембран.

В наиболее общем виде схема установки для осуществления способа представлена на Фиг. 1 и включает: емкость с исходным отработанным маслом (1), теплообменник (2), тангенциальный фильтр, содержащий керамическую мембрану (3), контур охлаждения масла в емкости с исходным отработанным маслом (4), линию подачи масла на очистку (5), линию отвода ретентата (6), линию отвода пермеата (7), емкость с исходным отработанным маслом (1) соединена со входом и выходом контура охлаждения масла в емкости с исходным отработанным маслом (4), проходящим через теплообменник (2), емкость с исходным отработанным маслом через линию подачи масла на очистку (5) соединена тангенциальным фильтром, содержащий керамическую мембрану (3), который соединен с линией отвода ретентата (6) и линией отвода пермеата (7), при этом линия отвода ретентата (6) соединена через теплообменник (2) с линией подачи масла на очистку (5).

В процессе работы установки масло из емкости с исходным отработанным маслом (1) проходит по контуру охлаждения масла в емкости с исходным отработанным маслом (4) через теплообменник (2) и поступает обратно в емкости с исходным отработанным маслом (1).

Исходное отработанное масло из емкости с исходным отработанным маслом (1) поступает через линию подачи масла на очистку (5) в тангенциальный фильтр, содержащий керамическую мембрану (3), при этом образуется пермеат, который отводится по линии отвода пермеата (7) и ретентат, который по линии отвода ретентата (6) через теплообменник (2) поступает в линию подачи масла на очистку (5), откуда вновь поступает в фильтр, содержащий керамическую мембрану (3), таким образом ретентат циркулирует через фильтр, содержащий керамическую мембрану (3) и теплообменник (2).

При циркуляции ретентата через фильтр, содержащий керамическую мембрану (3), по мере необходимости, осуществляется подпитка потока ретентата новыми порциями исходного отработанного масла из емкости с исходным отработанным маслом (1) и удаление части насыщенного примесями ретентата (не показано).

В общем виде установка для осуществления способа может быть реализована согласно схеме, представленной на Фиг. 2, и включать отдельный теплообменник (2-1) для охлаждения масла в емкости с исходным отработанным маслом (1), через который проходит контур охлаждения масла в емкости с исходным отработанным маслом (4) и отдельный теплообменник (2-2) охлаждения ретентата, через который проходит линия отвода ретентата (6). Функционирование такой установки будет отличаться раздельным охлаждением потока ретентата и масла в масла в емкости с исходным отработанным маслом (1).

Указанная установка может быть реализована с использованием заявленных элементов, но не ограничена ими.

Для более подробного раскрытия сущности изобретения приведены примеры его осуществления.

Пример 1.

Для очистки отработанного масла была смонтирована установка согласно схеме, представленной на Фиг. 1, установка включала: емкость с исходным отработанным маслом (1), теплообменник (2), тангенциальный фильтр, содержащий керамическую мембрану (3), контур охлаждения масла в емкости с исходным отработанным маслом (4), линию подачи масла на очистку (5), линию отвода ретентата (6), линию отвода пермеата (7).

Емкость с исходным отработанным маслом (1) была соединена со входом и выходом контура охлаждения масла в емкости с исходным отработанным маслом (4), проходящим через теплообменник (2), емкость с исходным отработанным маслом через линию подачи масла на очистку (5) была соединена с одним тангенциальным фильтром, содержащий керамическую мембрану (3), который был соединен с линией отвода ретентата (6) и линией отвода пермеата (7), при этом линия отвода ретентата (6) была соединена через теплообменник (2) с линией подачи масла на очистку (5).

Проводили очистку отработанного масла с содержанием примесей: хлорорганические соединения - 16 ppm, вода - 3% масс.

В качестве мембраны фильтра использовали керамическую мембрану с рейтингом фильтрации ячейки от 0,005 до 0,03 мкм.

Очистку отработанного масла производили следующим образом.

Исходное отработанное масло из емкости с исходным отработанным маслом (1) поступало через линию подачи масла на очистку (5) в тангенциальный фильтр, содержащий керамическую мембрану (3), при этом получали пермеат, который отводили по линии отвода пермеата (7) и ретентат, который по линии отвода ретентата (6) через теплообменник (2) направляли в линию подачи масла на очистку (5), откуда ретентат вновь поступал в фильтр, содержащий керамическую мембрану (3), ретентат циркулировал через фильтр, содержащий керамическую мембрану (3) и теплообменник (2).

При циркуляции ретентата через фильтр, содержащий керамическую мембрану (3), осуществляли подпитку потока ретентата новыми порциями исходного отработанного масла из емкости с исходным отработанным маслом (1) и удаление части насыщенного примесями ретентата.

В процессе работы установки масло из емкости с исходным отработанным маслом (1) проходило по контуру охлаждения масла в емкости с исходным отработанным маслом (4) через теплообменник (2) и поступало обратно в емкость с исходным отработанным маслом (1).

Скорость циркуляции масла через фильтр составляла 2 л/час, при этом наблюдался эффект нагрева масла и мембраны.

Для обеспечения оптимальной температуры работы мембраны, при которой соблюдаются характеристики фильтрации, за счет охлаждения теплообменника поддерживалась температура масла на входе в фильтр от 10 до 50°C (рост температуры в течение процесса).

За счет охлаждения масла в емкости с исходным отработанным маслом (4) и охлаждения ретентата обеспечивалась оптимальная температура на входе в фильтр после их смешивания.

Достижение близких температур исходного отработанного масла и охлажденного ретентата при смешивании позволило точно компенсировать увеличение температуры масла и температуры мембраны в процессе фильтрации.

При осуществлении очистки отработанного масла температура не выходила за пределы оптимальной для мембраны, что исключило температурную деформацию пор мембраны и изменение рейтинга фильтрации.

Был получен пермеат с содержанием примесей: хлорорганические соединения - 10 ppm, вода - <0,2 % масс.

Пример 2.

Для очистки отработанного масла была смонтирована установка согласно схеме, представленной на Фиг. 2, установка включала: емкость с исходным отработанным маслом (1), теплообменник 1 (2-1), теплообменник 2 (2-2), тангенциальный фильтр, содержащий керамическую мембрану (3), контур охлаждения масла в емкости с исходным отработанным маслом (4), линию подачи масла на очистку (5), линию отвода ретентата (6), линию отвода пермеата (7).

Емкость с исходным отработанным маслом (1) была соединена со входом и выходом контура охлаждения масла в емкости с исходным отработанным маслом (4), проходящим через теплообменник 1 (2-1), емкость с исходным отработанным маслом через линию подачи масла на очистку (5) была соединена с тангенциальным фильтром, содержащий керамическую мембрану (3), который был соединен с линией отвода ретентата (6) и линией отвода пермеата (7), при этом линия отвода ретентата (6) была соединена через теплообменник 2 (2-2) с линией подачи масла на очистку (5).

Проводили очистку отработанного масла с содержанием примесей: ароматические углеводороды - 25% масс., углеродистый остаток - 0,85% масс.

В качестве мембраны фильтра использовали керамическую мембрану с рейтингом фильтрации ячейки от 0,03 до 0,07 мкм.

Очистку отработанного масла производили следующим образом.

Исходное отработанное масло из емкости с исходным отработанным маслом (1) поступало через линию подачи масла на очистку (5) в тангенциальный фильтр, содержащий керамическую мембрану (3), при этом получали пермеат, который отводили по линии отвода пермеата (7) и ретентат, который по линии отвода ретентата (6) через теплообменник 2 (2-2) направляли в линию подачи масла на очистку (5), откуда ретентат вновь поступал в фильтр, содержащий керамическую мембрану (3), ретентат циркулировал через фильтр, содержащий керамическую мембрану (3) и теплообменник (2-2).

При циркуляции ретентата через фильтр, содержащий керамическую мембрану (3), осуществляли подпитку потока ретентата новыми порциями исходного отработанного масла из емкости с исходным отработанным маслом (1) и удаление части насыщенного примесями ретентата.

В процессе работы установки масло из емкости с исходным отработанным маслом (1) проходило по контуру охлаждения масла в емкости с исходным отработанным маслом (4) через теплообменник 1 (2-1) и поступало обратно в емкость с исходным отработанным маслом (1).

Скорость циркуляции масла через фильтр составляла 3 л/час, при этом наблюдался эффект нагрева масла и мембраны.

Для обеспечения оптимальной температуры работы мембраны, при которой соблюдаются характеристики фильтрации, за счет охлаждения теплообменников поддерживалась температура масла на входе в фильтр от 10 до 50°C (рост температуры в течение процесса).

За счет охлаждения масла в емкости с исходным отработанным маслом (4) и охлаждения ретентата обеспечивалась оптимальная температура на входе в фильтр после их смешивания.

Достижение близких температур исходного отработанного масла и охлажденного ретентата при смешивании позволило точно компенсировать увеличение температуры масла и температуры мембраны в процессе фильтрации.

При осуществлении очистки отработанного масла температура не выходила за пределы оптимальной для мембраны, что исключило температурную деформацию пор мембраны и изменение рейтинга фильтрации.

Был получен пермеат с содержанием примесей: ароматические углеводороды - 5% масс., углеродистый остаток - 0,2% масс.

Пример 3.

Осуществляли очистку отработанного масла аналогично Примеру 1 с тем отличием, что оптимальная рабочая температура керамической мембраны для соблюдения характеристик фильтрации находилась в диапазоне 75-80°C, для её обеспечения температуру поступающего на фильтр масла обеспечивали в пределах 76-80°C.

При осуществлении очистки отработанного масла температура не выходила за пределы оптимальной для мембраны, что исключило температурную деформацию пор мембраны и изменение рейтинга фильтрации.

Пример 4.

Осуществляли очистку отработанного масла аналогично Примеру 1 с тем отличием, что оптимальная рабочая температура керамической мембраны для соблюдения характеристик фильтрации находилась в диапазоне 10-30°C, для её обеспечения температуру поступающего на фильтр масла обеспечивали в пределах 10-20°C.

При осуществлении очистки отработанного масла температура не выходила за пределы оптимальной для мембраны, что исключило температурную деформацию пор мембраны и изменение рейтинга фильтрации.

Пример 5.

Осуществляли очистку отработанного масла аналогично Примеру 1 с тем отличием, что установка была смонтирована согласно Фиг. 3, часть ретентата поступала после фильтра в емкость с исходным отработанным маслом после прохождения через теплообменник (2) через дополнительную линию (8).

Это позволило обеспечить дополнительное охлаждение исходного отработанного масла и вывод излишков насыщенного ретентата в емкость с исходным отработанным маслом

Пример 6.

Осуществляли очистку отработанного масла аналогично Примеру 1 с тем отличием, что установка была смонтирована согласно Фиг. 4, часть ретентата поступала после фильтра в емкость с исходным отработанным маслом через дополнительную линию (8).

Это позволило выводить излишки насыщенного ретентата в емкость с исходным отработанным маслом.

Пример 7.

Для очистки отработанного масла была смонтирована установка согласно схеме, представленной на Фиг. 5, установка включала: емкость с исходным отработанным маслом (1), теплообменник (2), тангенциальный фильтр, содержащий керамическую мембрану c рейтингом фильтрации 0,07 мкм, тангенциальный фильтр, содержащий керамическую мембрану c рейтингом фильтрации 0,05 мкм, тангенциальный фильтр, содержащий керамическую мембрану c рейтингом фильтрации 0,03 мкм, тангенциальный фильтр, содержащий керамическую мембрану c рейтингом фильтрации 0,02 мкм, тангенциальный фильтр, содержащий керамическую мембрану c рейтингом фильтрации 0,01 мкм, тангенциальный фильтр, содержащий керамическую мембрану c рейтингом фильтрации 0,005 мкм, все фильтры были объединены в блок фильтрации (9), контур охлаждения масла в емкости с исходным отработанным маслом (4), линию подачи масла на очистку (5), линию отвода ретентата (6), линию отвода пермеата (7), дополнительную линию (8).

Емкость с исходным отработанным маслом (1) была соединена со входом и выходом контура охлаждения масла в емкости с исходным отработанным маслом (4), проходящим через теплообменник (2), емкость с исходным отработанным маслом через линию подачи масла на очистку (5) была соединена с блоком фильтрации, который был соединены с линией отвода ретентата (6) и линией отвода пермеата (7), при этом линия отвода ретентата (6) была соединена через теплообменник (2) с линией подачи масла на очистку (5) и через дополнительную линию (8) с емкостью с исходным отработанным маслом.

Проводили очистку отработанного масла с содержанием примесей: хлорорганические соединения - 16 ppm, вода - 3 % масс., ароматические углеводороды - 25% масс., углеродистый остаток - 0,85% масс.

Очистку отработанного масла производили следующим образом.

Исходное отработанное масло из емкости с исходным отработанным маслом (1) поступало через линию подачи масла на очистку (5) в блок фильтров (9), содержащий фильтры с описанным керамическими мембранами, собранные в последовательную схему: 0,07 мкм > 0,05 мкм > 0,02 (0,03) мкм > 0,005 (0,01) мкм, режим циркуляции отработанного масла от большего рейтинга фильтрации к меньшему.

При циркуляции ретентата через блок фильтров (9), осуществляли подпитку потока ретентата новыми порциями исходного отработанного масла из емкости с исходным отработанным маслом (1) и удаление части насыщенного примесями ретентата.

В процессе работы установки масло из емкости с исходным отработанным маслом (1) проходило по контуру охлаждения масла в емкости с исходным отработанным маслом (4) через теплообменник (2) и поступало обратно в емкость с исходным отработанным маслом (1).

Часть ретентата поступала в емкость с исходным отработанным маслом после прохождения через теплообменник (2) через дополнительную линию (8), что позволило обеспечить дополнительное охлаждение исходного отработанного масла и вывод излишков насыщенного ретентата в емкость с исходным отработанным маслом

Скорость циркуляции масла через фильтры составляла 2,3 л/час, при этом наблюдался эффект нагрева масла и мембраны.

Для обеспечения оптимальной температуры работы мембраны, при которой соблюдаются характеристики фильтрации, за счет охлаждения теплообменника поддерживалась температура масла на входе в блок фильтров от 10 до 45°C (рост температуры в течение процесса).

За счет охлаждения масла в емкости с исходным отработанным маслом (4) и охлаждения ретентата обеспечивалась оптимальная температура на входе в блок фильтров после их смешивания.

Достижение близких температур исходного отработанного масла и охлажденного ретентата при смешивании позволило точно компенсировать увеличение температуры масла и температуры мембраны в процессе фильтрации.

При осуществлении очистки отработанного масла температура не выходила за пределы оптимальной для мембраны, что исключило температурную деформацию пор мембраны и изменение рейтинга фильтрации.

Был получен пермеат с содержанием примесей: хлорорганические соединения - 9 ppm, вода - <0,2 % масс., ароматические углеводороды - 3,5% масс., углеродистый остаток - 0,15% масс.

Пример 8.

Осуществляли очистку отработанного масла аналогично Примеру 7 с тем отличием, что в качестве теплообменника использовали трехконтурный теплообменник, что обеспечило без изменения расхода отработанного масла, пермеата и ретентата снизить градиент температуры на входе в блок фильтров на 5°C.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ очистки алюминийорганических соединений | 2024 |

|

RU2837690C1 |

| Способ осушки природного газа при компримировании и установка для его реализации | 2023 |

|

RU2832479C1 |

| МЕМБРАННАЯ ФИЛЬТРАЦИЯ И МЕМБРАННЫЙ ФИЛЬТРАЦИОННЫЙ УЗЕЛ | 2011 |

|

RU2560574C2 |

| СПОСОБ НЕПРЕРЫВНОГО ПОЛУЧЕНИЯ ВОДЫ ДЛЯ ИНЪЕКЦИЙ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2021 |

|

RU2780008C1 |

| СПОСОБ ОЧИСТКИ МАСЛА И ЕГО ПРИМЕНЕНИЕ ДЛЯ ПИЩИ И КОРМА | 2007 |

|

RU2458976C2 |

| СПОСОБ ПОЛУЧЕНИЯ БАКТЕРИОЛОГИЧЕСКИ ЧИСТОГО ПРОТЕИНОВОГО ПРОДУКТА С ПОВЫШЕННЫМ СОДЕРЖАНИЕМ МИНОРНЫХ БЕЛКОВ | 2020 |

|

RU2736645C1 |

| ФИЛЬТРАЦИЯ С КОНТРОЛЕМ ВНУТРЕННЕГО ЗАСОРЕНИЯ | 2008 |

|

RU2460576C2 |

| СПОСОБ ФИЛЬТРАЦИИ ГОМОПОЛИСАХАРИДОВ | 2014 |

|

RU2656157C2 |

| УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ БАКТЕРИОЛОГИЧЕСКИ ЧИСТОГО ПРОТЕИНОВОГО ПРОДУКТА С ПОВЫШЕННЫМ СОДЕРЖАНИЕМ МИНОРНЫХ БЕЛКОВ | 2020 |

|

RU2736646C1 |

| БАКТЕРИОЛОГИЧЕСКИ ЧИСТЫЙ ПРОТЕИНОВЫЙ ПРОДУКТ С ПОВЫШЕННЫМ СОДЕРЖАНИЕМ МИНОРНЫХ БЕЛКОВ | 2020 |

|

RU2738745C1 |

Изобретение относится к способу очистки отработанного масла, включающему тангенциальную фильтрацию отработанного масла с использованием керамической мембраны, при котором осуществляют охлаждение ретентата путем его циркуляции через теплообменник и охлаждение масла в емкости с исходным отработанным маслом путем его циркуляции через теплообменник. Также изобретение относится к устройству. Использование предлагаемого изобретения позволяет обеспечить заданный рейтинг фильтрации мембраны. 2 н. и 10 з.п. ф-лы, 5 ил., 8 пр.

1. Способ очистки отработанного масла, включающий тангенциальную фильтрацию отработанного масла с использованием керамической мембраны, при котором осуществляют охлаждение ретентата путем его циркуляции через теплообменник и охлаждение масла в емкости с исходным отработанным маслом путем его циркуляции через теплообменник.

2. Способ по п.1, отличающийся тем, что охлаждение ретентата и масла в емкости с исходным отработанным маслом проводят с использованием одного теплообменника.

3. Способ по п.1, отличающийся тем, что охлаждение осуществляют с использованием отдельного теплообменника для охлаждения ретентата и отдельного теплообменника для охлаждения масла в емкости с исходным отработанным маслом.

4. Способ по п.2 или 3, отличающийся тем, что в качестве теплообменника используют трехконтурный теплообменник.

5. Способ по п.1, отличающийся тем, что используют хотя бы одну мембрану с размерностью ячейки от 0,005 до 0,07 мкм.

6. Способ по п.5, отличающийся тем, что используют хотя бы одну мембрану с размерностью ячейки 0,07 мкм, хотя бы одну мембрану с размерностью ячейки 0,05 мкм, хотя бы одну мембрану с размерностью ячейки 0,03 мкм, хотя бы одну мембрану с размерностью ячейки 0,02 мкм, хотя бы одну мембрану с размерностью ячейки 0,01 мкм и хотя бы одну мембрану с размерностью ячейки 0,005 мкм, при этом фильтрацию осуществляют с применением мембран в порядке уменьшения размерности их ячеек.

7. Способ по п.1, отличающийся тем, что охлаждение масла осуществляют до температуры в диапазоне от 20 до 50°С.

8. Способ по п.1, отличающийся тем, что часть ретентата поступает в емкость с исходным отработанным маслом после прохождения через теплообменник.

9. Способ по п.1, отличающийся тем, что часть ретентата поступает в емкость с исходным отработанным маслом без прохождения через теплообменник.

10. Устройство для реализации способа по п.1, включающее емкость с исходным отработанным маслом, хотя бы один теплообменник, хотя бы один тангенциальный фильтр, содержащий керамическую мембрану, контур охлаждения масла в емкости с исходным отработанным маслом, линию подачи масла на очистку, линию отвода ретентата, линию отвода пермиата, при этом емкость с исходным отработанным маслом соединена с входом и выходом контура охлаждения масла в емкости с исходным отработанным маслом, проходящим хотя бы через один теплообменник, при этом емкость с исходным отработанным маслом через линию подачи масла на очистку соединена хотя бы с одним тангенциальным фильтром, который соединен с линией отвода ретентата и линией отвода пермиата, при этом линия отвода ретентата соединена хотя бы с одним теплообменником и линией подачи масла на очистку.

11. Устройство по п.10, отличающееся тем, что линия отвода ретентата дополнительно соединена с емкостью с исходным отработанным маслом.

12. Устройство по п.10 или 11, отличающееся тем, что оно включает хотя бы один тангенциальный фильтр, оборудованный мембраной с размерностью ячейки 0,07 мкм, хотя бы один тангенциальный фильтр, оборудованный мембраной с размерностью ячейки 0,05 мкм, хотя бы один тангенциальный фильтр, оборудованный мембраной с размерностью ячейки 0,03 мкм, хотя бы один тангенциальный фильтр, оборудованный мембраной с размерностью ячейки 0,02 мкм, хотя бы один тангенциальный фильтр, оборудованный мембраной с размерностью ячейки 0,01 мкм и хотя бы один тангенциальный фильтр, оборудованный мембраной с размерностью ячейки 0,005 мкм.

| Способ переработки отработанного масла | 2021 |

|

RU2773466C1 |

| СИСТЕМЫ И СПОСОБЫ ОЧИСТКИ ПОТОКОВ ОТХОДОВ, ДЕЛАЮЩИЕ ВОЗМОЖНЫМ НЕПОСРЕДСТВЕННЫЙ КОНТАКТ АКТИВИРОВАННОГО УГЛЯ И МЕМБРАНЫ | 2017 |

|

RU2723120C1 |

| AU 7736194 A, 10.04.1995 | |||

| УСТРОЙСТВО ДЛЯ ДОБЫЧИ НЕФТИ | 2000 |

|

RU2172391C1 |

| FR 2920100 A3, 27.02.2009. | |||

Авторы

Даты

2025-03-04—Публикация

2024-07-27—Подача