Изобретение относится к области нефтепереработки, в частности, к способу переработки отработанных нефтяных масел с получением судового малосернистого топлива

Известен способ переработки отработанного масла, заключающийся в том, что его нагревают до 70-80°C и подвергают фильтрации с отделением масляной фазы от водно-масляного шлама, который можно использовать при производстве асфальта. Масляную фазу подвергают очистке путем хемосорбционной и адсорбционной фильтрации, после чего добавляют к свежему моторному маслу в количестве не более 30%. [Пат. РФ №2243254, кл. С10М 175/02, опубл. 27.12.2004]

Недостаток этого способа - сложность способа и нерациональное использование образующихся продуктов: производство асфальта из водно-масляного шлама требует испарения всей воды и добавление в его состав не менее 50% нефтяного остатка; масляная фаза при очистке образует отход - отработанный адсорбент, который не находит потребителя.

Наиболее близким к заявляемому объекту является способ переработки отработанного масла, включающий предварительную подготовку отработанного масла: отстаивание при температуре 60-65°C или центрифугирование. При этом из него удаляются механические примеси и вода, которые могут накапливаться в масле при эксплуатации техники, хранении и транспортировке. В некоторых случаях перед отстаиванием или центрифугированием, с целью вымывания оставшихся присадок и, как следствие, снижения зольности готовых продуктов, масла могут предварительно подвергаться промывке водой. Подготовленное масло подвергают вакуумной перегонке, где из него получают два потока I и II. Поток I представляет собой фракцию, выкипающую при температуре до 400°C, которая в своем составе содержит как топливо, попадающее в масло при эксплуатации техники, так и легкие фракции, образующиеся при вакуумной перегонке вследствие разложения углеводородного сырья. Поток II - фракция, выкипающая при температуре более 400°C, которая в своем составе содержит смолисто-асфальтеновые вещества, образующиеся при окислении углеводородов масла при эксплуатации техники [А.Б. Григоров «Комплексная переработка отработанных моторных масел». - Энергосбережение. Энергетика. Энергоаудит, №05 (99) 2012, стр. 40-44].

Недостаток данного способа - сложность процесса переработки отработанного масла, обусловленная, в частности, тем, что вакуумная перегонка отработанного масла требует ректификационную колонну для четкого разделения на дистиллятную фракцию и остаток с последующей атмосферной перегонкой дистиллятной фракции.

Изобретение направлено на упрощение процесса переработки отработанного масла с одновременным получением товарных продуктов, соответствующих нормативным требованиям.

Это достигается тем, что в способе переработки отработанного масла, включающем предварительный его нагрев, отделение от отработанного масла механических примесей фильтрацией, согласно изобретению очищенное от механических примесей отработанное масло нагревают до температуры 180-210°C, после чего из него испарением под атмосферным давлением отделяют воду и легкие углеводороды, обезвоженное и утяжеленное отработанное масло нагревают до температуры 340-360°C и подают в вакуумный испаритель для разделения под глубоким вакуумом на дистиллятную фракцию и вакуумный остаток. Вакуумный остаток выводят снизу вакуумного испарителя, охлаждают и используют в качестве твердого топлива, а парогазовые продукты подвергают конденсации с получением дистиллята в качестве судового малосернистого топлива.

Предпочтительно разделение в вакуумном испарителе обезвоженного и утяжеленного отработанного масла осуществлять при абсолютном давлении 15-20 мм рт. ст.

Целесообразно охлажденный вакуумный остаток подвергать гранулированию.

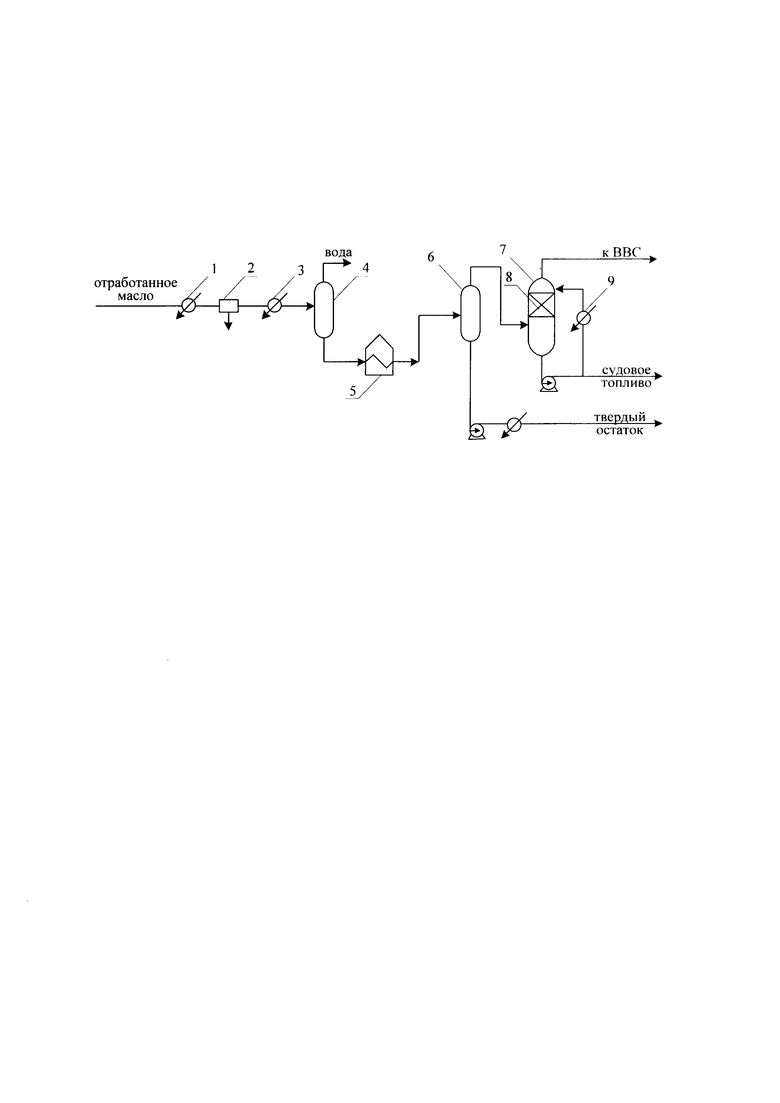

На чертеже показана принципиальная схема установки для переработки отработанного масла.

Установка содержит теплообменник 1 для предварительного нагрева отработанного масла, фильтр 2 для фильтрации отработанного масла от механических примесей, теплообменник 3 для нагрева очищенного от механических примесей масла, испаритель 4, работающий под атмосферным давлением, печь 5 для нагрева обезвоженного утяжеленного отработанного масла, вакуумный испаритель 6 для разделения отработанного масла под глубоким вакуумом на дистиллятную фракцию и вакуумный остаток, конденсатор паров 7, оборудованный слоем регулярной насадки 8, холодильник воздушного охлаждения 9.

Способ осуществляют следующим образом.

Отработанное масло предварительно нагревают в теплообменнике 1 до температуры 80-100°C и подвергают фильтрации для отделения механических примесей при помощи фильтра 2, после чего очищенное от механических примесей отработанное масло нагревают в теплообменнике 3 до температуры 180-210°C с последующим испарением из него воды и легких углеводородов под атмосферным давлением в испарителе 4, затем обезвоженное утяжеленное отработанное масло нагревают в печи 5 до температуры 340-360°C и направляют, в вакуумный испаритель 6 для разделения под глубоким вакуумом на дистиллятную фракцию и вакуумный остаток. Предпочтительно разделение в вакуумном испарителе 6 обезвоженного и утяжеленного отработанного масла осуществлять при абсолютном давлении 15-20 мм рт. ст.

Вакуумный остаток выводят снизу вакуумного испарителя 6, охлаждают и используют в качестве твердого топлива. Целесообразно после охлаждения твердое топливо подвергать гранулированию.

Полученную дистиллятную фракцию подают в конденсатор 7 под слой регулярной насадки 8, где за счет подачи охлажденного продукта происходит конденсация паров с образованием конденсата и несконденсировавшихся парогазовых продуктов. Процесс конденсации происходит при подаче на верхнюю часть слоя насадки 8 охлаждающей жидкости, в качестве которой используют охлажденный до температуры 50°C в холодильнике воздушного охлаждения 9 конденсат. Жидкий конденсат выводят с низа конденсатора для использования в качестве судового малосернистого топлива.

Несконденсировавшиеся парогазовые продукты отсасываются вакуум-насосом (не показано) сверху конденсатора 7.

Способ иллюстрируется следующими примерами.

Пример 1. Отработанное масло, представляющее собой смесь отработанных автомобильных моторных масел, нагрели до температуры 80°C и отфильтровали от механических примесей, после чего нагрели до 200°C и отогнали испарением при атмосферном давлении воду и легкие углеводороды. Обезвоженное утяжеленное отработанное масло нагрели до температуры 350°C и подали в вакуумный испаритель, где при абсолютном давлении 15 мм рт. ст. произошло разделение отработанного масла на дистиллятную фракцию и вакуумный остаток. Образовавшийся вакуумный остаток откачали насосом снизу вакуумного испарителя и охладили. Указанный вакуумный остаток, предназначенный для использования в качестве твердого топлива, подвергали гранулированию.

Полученную дистиллятную фракцию подали в конденсатор смешения под слой регулярной насадки, где образовался конденсат и несконденсировавшиеся парогазовые продукты. Для обеспечения процесса конденсации паров на верхнюю часть слоя насадки подавали охлаждающую жидкость, в качестве которой был использован конденсат, охлажденный до температуры 50°C в холодильнике воздушного охлаждения. Полученный в конденсаторе смешения конденсат служит для использования в качестве малосернистого судового топлива.

Пример 2. Смесь отработанных индустриальных масел былы переработана с получением судового топлива и твердого топлива, с той лишь разницей, что обезвоженное утяжеленное отработанное масло нагревали до температуры 360°C и разделение на дистиллятную фракцию и вакуумный остаток в вакуумном испарителе осуществляли при абсолютном давлении 20 мм рт. ст.

Качество полученного по примерам 1 и 2 малосернистого судового топлива представлено в таблице 1, качество коксового остатка для использования в качестве твердого топлива - в таблице 2.

Как видно из таблицы 1, по предлагаемому способу (примеры 1 и 2) получено малосернистое судовое топливо по ГОСТ Р 5429-2010, которое соответствует судовому топливу марки RMB 30, из таблицы 2 - твердое топливо, соответствующее нефтяному топливному коксу по СТО 78689379-03-2016. При этом, по сравнению с наиболее близким аналогом, характеризующимся многостадийностью, предлагаемым способом достигнуто упрощение технологии переработки отработанного масла вследствие уменьшения количества стадий, а также исключения четкого разделения на дистиллятную фракцию и остаток в процессе вакуумной перегонки утяжеленного отработанного масла.

Таким образом, предлагаемый способ позволит по сравнению с наиболее близким аналогом упростить технологию переработки отработанного масла с одновременным получением ценных товарных продуктов высокого качества из дешевого исходного сырья.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ переработки отработанных технических жидкостей и масел | 2023 |

|

RU2805550C1 |

| СПОСОБ ПЕРЕРАБОТКИ НЕФТЕСОДЕРЖАЩИХ ОТХОДОВ | 2014 |

|

RU2544649C1 |

| Способ переработки стабильного газового конденсата | 2017 |

|

RU2644772C1 |

| СПОСОБ ПОЛУЧЕНИЯ МОТОРНЫХ И СУДОВЫХ ТОПЛИВ | 2000 |

|

RU2176263C1 |

| СПОСОБ ПОЛУЧЕНИЯ МАЗУТА ИЗ ПРОПАРОЧНО-ПРОМЫВОЧНЫХ СМЕСЕЙ НЕФТЕПРОДУКТОВ | 2020 |

|

RU2732242C1 |

| СПОСОБ ПЕРЕРАБОТКИ ОТРАБОТАННЫХ НЕФТЕПРОДУКТОВ | 2013 |

|

RU2572518C2 |

| Способ комплексной переработки остатка атмосферной дистилляции газового конденсата и установка для его осуществления | 2018 |

|

RU2672254C1 |

| СПОСОБ И УСТАНОВКА ПЕРЕРАБОТКИ ПТИЧЬЕГО ПОМЕТА | 2012 |

|

RU2508280C2 |

| СПОСОБ И УСТАНОВКА ДЛЯ УТИЛИЗАЦИИ ПТИЧЬЕГО ПОМЕТА | 2010 |

|

RU2447045C1 |

| СПОСОБ ГИДРОГЕНИЗАЦИОННОГО ОБЛАГОРАЖИВАНИЯ ОСТАТОЧНОГО НЕФТЯНОГО СЫРЬЯ | 2018 |

|

RU2699226C1 |

Изобретение относится к области нефтепереработки. В частности, к способу переработки отработанного масла, включающему предварительный его нагрев, отделение от отработанного масла механических примесей фильтрацией. Способ характеризуется тем, что очищенное от механических примесей отработанное масло нагревают до температуры 180-210°C, после чего из него испарением под атмосферным давлением отделяют воду и легкие углеводороды, обезвоженное и утяжеленное отработанное масло нагревают до температуры 340-360°С и подают в вакуумный испаритель для разделения под глубоким вакуумом на дистиллятную фракцию и вакуумный остаток, при этом вакуумный остаток выводят снизу вакуумного испарителя, охлаждают и используют в качестве твердого топлива, а парогазовые продукты подвергают конденсации с получением дистиллята в качестве судового малосернистого топлива. Использование позволяет упростить процесс переработки отработанного масла с одновременным получением товарных продуктов, соответствующих нормативным требованиям. 2 з.п. ф-лы, 1 ил., 2 табл., 2 пр.

1. Способ переработки отработанного масла, включающий предварительный его нагрев, отделение от отработанного масла механических примесей фильтрацией, отличающийся тем, что очищенное от механических примесей отработанное масло нагревают до температуры 180-210°C, после чего из него испарением под атмосферным давлением отделяют воду и легкие углеводороды, обезвоженное и утяжеленное отработанное масло нагревают до температуры 340-360°С и подают в вакуумный испаритель для разделения под глубоким вакуумом на дистиллятную фракцию и вакуумный остаток, при этом вакуумный остаток выводят снизу вакуумного испарителя, охлаждают и используют в качестве твердого топлива, а парогазовые продукты подвергают конденсации с получением дистиллята в качестве судового малосернистого топлива.

2. Способ по п. 1, отличающийся тем, что разделение в вакуумном испарителе обезвоженного и утяжеленного отработанного масла осуществляют при абсолютном давлении 15-20 мм рт. ст.

3. Способ по п. 1, отличающийся тем, что охлажденный вакуумный остаток подвергают гранулированию.

| СПОСОБ РЕГЕНЕРАЦИИ ОТРАБОТАННЫХ МАСЕЛ ПУТЕМ ДЕМЕТАЛЛИЗАЦИИ И ДИСТИЛЛЯЦИИ | 2004 |

|

RU2356939C2 |

| СПОСОБ ОЧИСТКИ ОТРАБОТАННЫХ МАСЕЛ | 1994 |

|

RU2099397C1 |

| Приспособление к рычажному вентильному затвору для промывных устройств | 1929 |

|

SU21048A1 |

| СПОСОБ РЕГЕНЕРАЦИИ ОТРАБОТАННЫХ СМАЗОЧНЫХ МАСЕЛ | 1994 |

|

RU2061741C1 |

| US 5141628 A1, 25.08.1992 | |||

| DE 3876245 D1, 07.01.1993 | |||

| US 5306419 A, 26.04.1994. | |||

Авторы

Даты

2022-06-06—Публикация

2021-10-04—Подача