Изобретение относится к области соединения различных материалов, а именно к средствам на основе СВС-реакции для получения прочного соединения различных материалов, и может найти применение в различных отраслях промышленности.

Из уровня техники известны способы соединения деталей из различных материалов, в том числе неметаллических, посредством их пайки. Помимо широкой вариативности применяемого припоя (по виду, составу, температуре плавления и другим свойствам и пр.) существуют различные методы пайки: пайка с использованием индукционного нагрева, лучистой энергии, горячего газа, погружением и т.д., в том числе с варьированием параметрами и условиями пайки (температура, время выдержки, скорость нагрева и охлаждения).

Однако получение долговечного прочного соединения традиционными способами пайки не всегда возможно, что особенно сильно проявляется при соединении хрупких и «сложных» материалов (например, пьезокерамических материалов, деталей с фактурной поверхностью и/или сложной пространственной формы), а также мелких деталей (элементов микросхем, ювелирных деталей), в том числе комбинаций таких материалов (например, керамика-металл).

Получение соединения неудовлетворительного качества обусловлено невозможностью гибкого управления переменными параметрами процесса пайки в конкретной паре соединения, а именно подбором оптимальной толщины припоя, скорости и температуры его нагрева с учетом особенностей материалов деталей.

Эти проблемы отчасти могут быть решены использованием многослойных самонагревающихся припоев, т.е. структур, включающих слой припоя и реакционный слой, в котором при инициации протекает самораспространяющийся высокотемпературный синтез (СВС). Нагрев припоя в таких структурах осуществляется выделяемой в процессе СВС-реакции энергией, активируемой в реакционном слое.

Вопросы управления энергетикой реакции и ее скоростью за счет применения структур с внутренними слоями разной толщины описаны, например, в [1] и [2]. Так в [1] представлена многослойная реакционная фольга, полученная методом вакуумного осаждения и включающая чередующиеся слои из Al и Ni. Толщины слоев Al и Ni находится в соотношении 3:2, чтобы обеспечить среднюю стехиометрию фольги Al50Ni46V4, при этом толщина бислоя в различных вариантах составляет 10-200 нм, а общая толщина составляет 5-36 мкм. В [2] также представлена многослойная реакционная пленка, но из других материалов: из Nb и Al, нанесенных на подложку из оксида кремния. При этом пленка состоит из нескольких наборов бислоев с номинальной толщиной 10, 23,2, 54,5, 72, 143 и 333 нм.

Описанные аналоги хоть и обладают широкими возможностями регулирования теплофизических параметров СВС-реакции, однако не учитывают взаимодействие слоев в процессе реакции, что приводит к растрескиванию фольги, тепловому удару, направленному на соединяемые детали (это приводит к их повреждению).

Наиболее близким по технической сущности является пленка для пайки, позволяющая соединять разные материалы, например, элементы микросхем (кристаллы) с металлической, стеклянной или керамической подложкой-основой. Такой продукт включает последовательно уложенные друг на друга первый слой пропоя, многослойную фольгу и второй слой пропоя, при этом многослойная фольга содержит слои Ti-Al, Al-Ni, один или более из тонкие слои Ti-Ni, Ni-Si, Nb-Si, Al-CuOx, Al-Pt, а температура плавления первого слоя припоя и/или второго слоя припоя ниже максимальной температуры мгновенного срабатывания самораспространяющейся реакции в многослойной фольге [3]. Толщина одного слоя фольги составляет 10-100 нм, а общая толщина составляет 10-2000 мкм. Инициация самораспространяющейся реакции, т.е. реакции самораспространяющегося высокотемпературного синтеза, в фольге мгновенно приводит к достаточному расплавлению слоев припоя.

Недостатком известной фольги, выбранной в качестве прототипа, является получение соединений с нестабильными прочностными параметрами паяного шва, а также ограничение по используемым припоями и комбинациям материалов, подлежащих соединению. Это обусловлено тем, что в процессе пайки происходит растрескивание фольги вследствие термического удара, то есть в результате воздействия тепловой энергии такой величины, которая достаточна для расплавления припоя, но чрезмерна для восприятия фольгой. Характер появления и расположения трещин (их глубина, количество и ориентация) непредсказуем и неуправляем. Нарушение целостности слоя фольги даже при хорошей смачиваемости поверхностей соединяемых деталей не обеспечивает достаточную устойчивость к нагрузкам. Кроме того, даже заполнение трещин припоем не способно нивелировать негативное воздействие трещин на прочность паяного шва, поскольку структура фольги остается неоднородной, «раздробленной» трещинами. Нарушение монокристалличности слоев фольги приводит к накоплению напряжений в этих слоях, что в совокупности приводит к охрупчиванию фольги в целом и, соответственно, обуславливает малую прочность паяного соединения. В литературе широко освещены вопросы влияния толщины слоев фольги на ее механические свойства и прочностные характеристики получаемых с ее помощью соединений [например 4, 5, 6]. Однако вопросы управления свойствами фольги за счет изменения слоев толщин не проработаны в достаточной степени.

Технической проблемой является создание самонагревающейся фольги для крепления элементов электроники и конструкций с содержанием металлов, обеспечивающей получение прочного соединения любых материалов с сохранением их функциональных свойств и с использованием различных припоев.

Техническим результатом является повышение пластичности фольги.

Технический результат достигается за счет того, что в самонагревающейся фольге для крепления элементов электроники или металлосодержащих конструкций, содержащей чередующиеся основные и вспомогательные слои, выполненные из материала, обеспечивающего реакцию СВС, согласно изобретению, толщина основного слоя составляет 10-200 нм, толщина вспомогательного слоя составляет 3-100 нм, при этом соотношение толщин вспомогательных слоев и основных слоев составляет от 1:2 до 1:100, причем вспомогательный слой расположен через каждые 50-100 основных слоев.

В частных вариантах реализации фольги:

- основные и вспомогательные слои выполнены из материалов, выбранных из группы: никель, алюминий, медь, титан, кремний, цирконий, серебро, ванадий, молибден, индий, железо и оксиды перечисленных металлов.

- основные слои выполнены из пары материалов, выбранных из группы: никель, алюминий, медь, титан, кремний, цирконий, серебро, ванадий, молибден, индий, железо и оксиды перечисленных металлов, а по меньшей мере один вспомогательный слой выполнен из материала, отличного от пары материалов основных слоев, и выбран из группы: никель, алюминий, медь, титан, кремний, цирконий, серебро, ванадий, молибден, индий, железо и оксиды перечисленных металлов.

Авторами экспериментально установлено, что заявленные конструктивные особенности самонагревающейся фольги для крепления элементов электроники и конструкций с содержанием металлов обуславливают ее пластичность, трещиноустойчивость в процессе протекания СВС-реакции. Это в свою очередь обеспечивает получение стабильно прочного соединения любых элементов: элементов, отличающихся по материалам, пространственной форме и фактуре поверхностей.

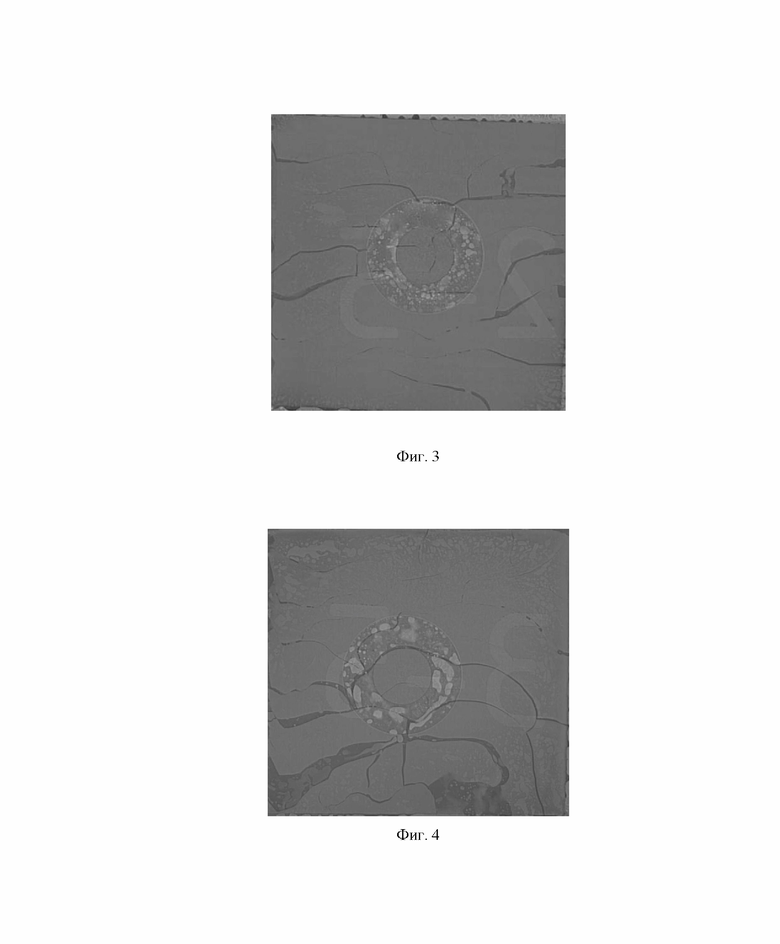

Обоснование оптимальных параметров трещиноустойчивой самонагревающейся фольги производили следующим образом. Для этого были приготовлены образцы на базе никеля, алюминия, меди, титана, кремния, циркония, серебра, ванадия, индия, молибдена, железа и оксидов пересиленных металлов различными методами (методом вакуумного напыления, в частности магнетронного напыления) с наиболее подходящими для того или иного образца параметрами и режимами роста слоев. Образцы имели различные комбинации толщин слоев: все слои одинаковой толщины и вкрапления слоев иной толщины, т.е. более тонкие, чем слои, составляющие основу структуры фольги, с варьированием соотношения толщины таких иных слоев по отношению к толщине слоев, составляющих основу/базу фольги. В ряде образцов (при вакуумном напылении) осуществляли также варьирование давления и скорости напыления последовательно формируемых слоев. После этого в образцах запускали СВС-реакцию и оценивали состояние фольги. В качестве средства запуска СВС-реакции использовались различные средства: искра, сгенерированная источником постоянного тока и пропущенная через малый участок фольги (напряжение 6-12 В); жало паяльника, обеспечивающие кратковременное точечное касание малого кончика фольги (температура жала 350-600°C); лазер, кратковременно и точечно воздействующий на участок фольги (длина волны 0,3-10 мкм, мощность 1-100 Вт/мин). После этого проводилась оценка образцов на наличие трещин визуально, по рентгенограмме, а также испытаниями на изгиб по критическому радиусу кривизны, составляющему 1 см (ГОСТ 14019-2003 «Материалы металлические. Метод испытания на изгиб»). Характеристика части из совокупности испытанных образцов и результаты оценки состояния после запуска СВС-реакции приведены в таблице 1.

Таблица 1

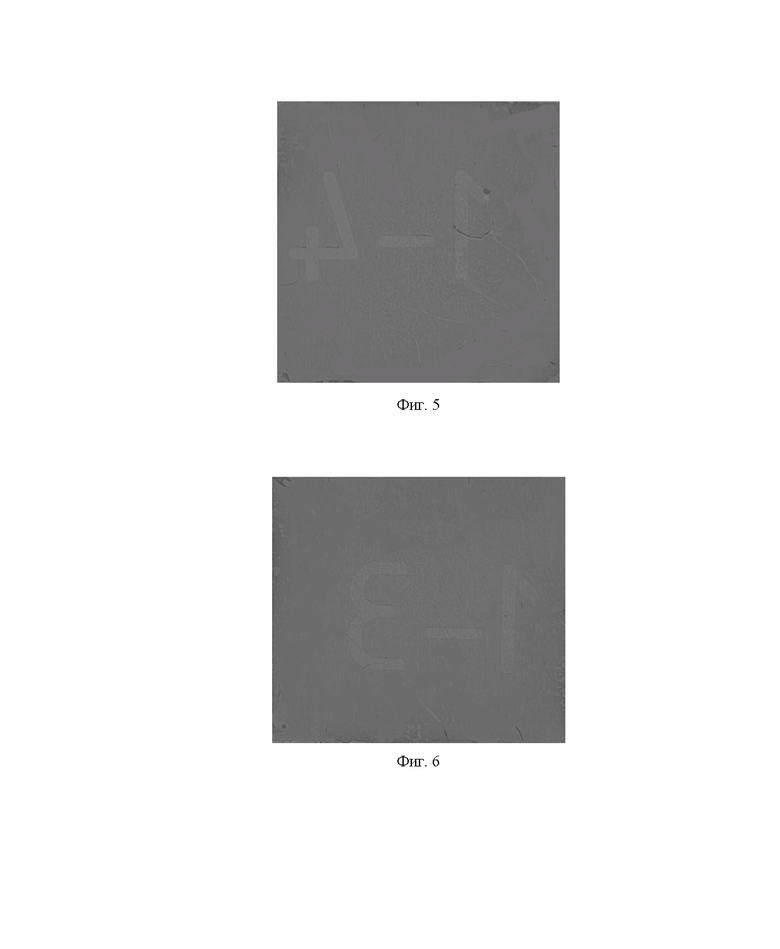

Данные таблицы 1 показывают, что качественный состав и конструктивные особенности фольги существенно влияют на механические свойства фольги. Так образцы с одинаковой толщиной слоев (образцы №№1-7) имеют неудовлетворительные результаты, а именно значительное количество трещин, появляющихся как после испытаний на изгиб по критическому радиусу кривизны, так и после завершения СВС-реакции. При этом их ориентация хаотична, разнонаправленная, трещины глубоки, а в некоторых случаях сквозные (образец №6). Внедрение вспомогательных слоев, имеющих отличную от основных слоёв толщину, позволяет получить высокопластичную фольгу, с высокими показателями трещинойстойчивости (образцы №№8-17). При этом достижение одного и того же уровня энерговыделения при протекании СВС-реакции может быть достигнут при сохранении удовлетворительной трещиностойкости разными конфигурациями слоев фольги. Так равномерное внедрение более тонких слоев из основных материалов в различных соотношениях толщин слоев и при различной толщине фольги практически исключает появление трещин (образцы №№8-12). Тот же самый результат достигается и при изменении шага вкрапления вспомогательных слоев (образцы №№16, 17). Кроме того, образцы №№8-12 были воспроизведены в нескольких экземплярах, но отличающихся режимами напыления слоев (давление и скорость) при производстве образцов. Все варианты таких образцов показали хорошую устойчивость к образованию трещин при протекании СВС-реакции и наиболее оптимальные прочностные характеристики паяного шва.

Приведенные в таблице 1 схемы слоев и их распределения в структуре опробованы на различных комбинациях материалов (не только Al, Ni, Cu, Ti, Ag, Zr), что не ограничивает влияние выявленной зависимости соотношения толщин слоев на достижение заявленного технического результата для иных комбинаций материалов, способных вступать друг с другом в реакцию самораспространяющегося высокотемпературного синтеза.

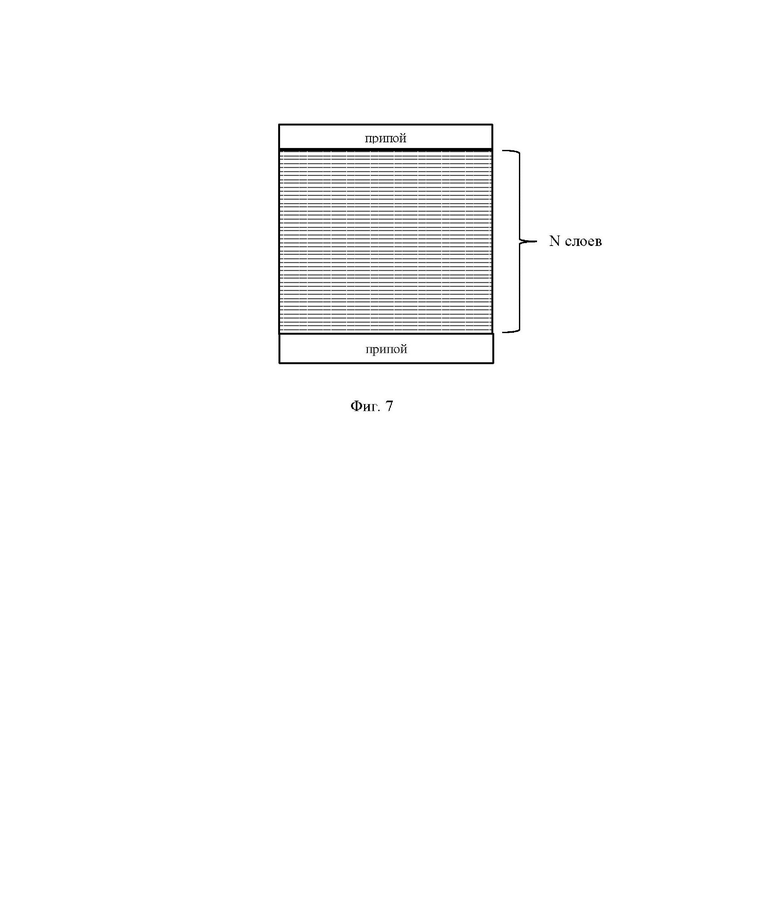

Дальнейшее исследование образцов производилось путем оценки прочностных характеристик паяного шва. На дублированные образцы №№1-17 фольги (10 см × 10 см каждый) наносился припой на основе олова и серебра, с различной толщиной (5-10 мкм). В качестве деталей, подлежащих соединению посредством пайки, использовались различные по материалам детали: металл-металл, керамика-металл, керамика-керамика, кристаллы-керамика, кристаллы-металл, в том числе тонкие и хрупкие кристаллы (из кварца, сапфира). Фольгу прокладывали между двумя соединяемыми деталями, с фиксацией и давлением, осуществляли запуск СВС-реакции, после чего производили испытание полученного соединения. Запуск СВС-реакции осуществлялся путем точечного воздействия на участок фольги краткосрочным электрическим импульсом (например, лазером, жалом паяльника). Качество соединений деталей оценивалось путем определения прочности паяного шва на сдвиг. Предел прочности паяных швов на растяжение с образцами №№1-7 не превышал значения 20 МПа, а модуль сдвига - не превышал 35 МПа. В образцах №№8-17 все паяные швы имели удовлетворительные характеристики: прочность паяных швов на растяжение находился в диапазоне 48-72 МПа, а модуль сдвига - в диапазоне 50-75 МПа.

Дополнительно проведены испытания на прочность соединения деталей без использования припоя, только за счет подплавления поверхностей этих деталей при активации СВС-реакции в фольге. Характеристики таких соединений также находились в диапазоне удовлетворительных показателей: прочность на растяжение в диапазоне 55-60 МПа, а модуль сдвига - в диапазоне 50-60 МПа.

Достижение технического результата обусловлено устранением возникающих при ее производстве внутренних напряжений, величина которых тем больше, чем больше слоев в фольге. Ликвидация внутренних напряжений достигается введением в структуру фольги неоднородностей по толщине, т.е. в поперечном направлении фольги, частота и величина которых варьируется в зависимости от диапазона общей толщины фольги. Такая неоднородность по толщине обеспечивается введением вспомогательного слоя (нескольких вспомогательных слоев), который(-ые) может быть выполнен из такого же материала как материалы основных слоев или из иных материалов. Исключительную важность имеет соотношение толщин вспомогательного(-ых) слоев и основных слоев, которое должны находиться в диапазоне от 1:2 до 1:100. При этом частота расположения таких иных по толщине слоев (вспомогательных слоев) может быть различной: регулярной или переменной по характеру. Под регулярным характером понимают расположение слоев иной толщины (вспомогательных слоев) с определенным ритмом, шагом, например, через каждые 10 пар основных слоев. Под переменным характером понимают расположение слоев иной толщины (вспомогательных слоев) с неравномерным шагом: например, 5 раз через каждые 10 пар основных слоев, затем 7 раз через каждые 12 пар основных слоев и 10 раз через каждые 15 пар основных слоев.

Устранение внутренних напряжений может быть достигнуто также варьированием режимов роста слоев (основных и вспомогательных) при производстве фольги, в частности подбором соотношений давления и скорости напыления в камере при осаждении последовательно расположенных слоев. Так комбинирование режимов давления и скорости напыления в заявленных диапазонах позволяет минимизировать внутренние напряжения в получаемой фольге, а в совокупности с введением вспомогательных слоев полностью исключить внутренние напряжения в получаемой фольге.

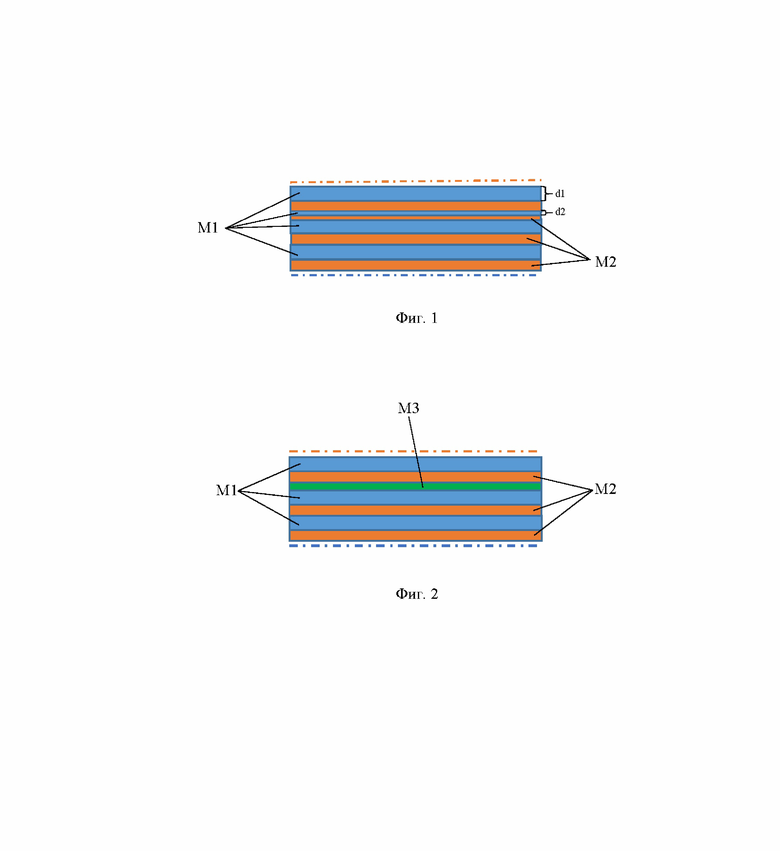

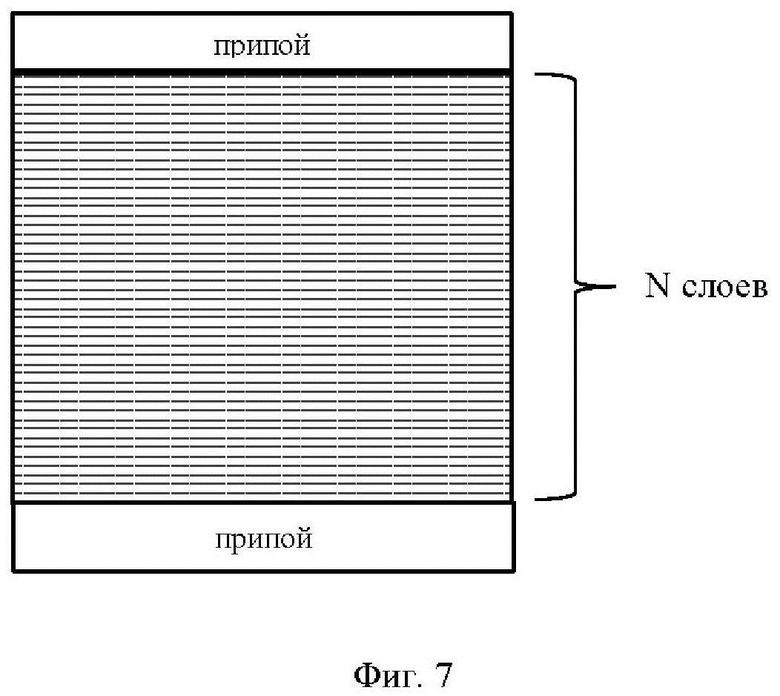

Изобретение поясняется чертежами, где на фиг.1 представлено схематичное изображение самонагревающейся фольги, в которой основные и вспомогательные слои выполнены из одной пары материалов М1+М2, на фиг. 2 - схематичное изображение самонагревающейся фольги, в которой основные слои выполнены из одной пары материалов, а вспомогательные слои выполнены из третьего материала (М1+М2+М3), на фиг. 3, 4 - рентгеновские снимки тестовых образцов фольги с трещинами, заполненными оловом, визуализируемые более темными участками (образцы фольги, в которых все слои выполнены с одинаковой толщиной), на фиг. 5, 6 - рентгеновские снимки тестовых образцов фольги без растрескивания фольги, фиг. 7 - фольга с нанесённым припоем.

Сущность изобретения состоит в следующем. Самонагревающаяся фольга представляет собой многослойную структуру из чередующихся слоев, в комбинации способных вступать друг с другом в реакцию самораспространяющегося высокотемпературного синтеза.

Структура содержит основные слои и по меньшей мере один вспомогательный слой, выбранные, например, из группы, включающей никель, алюминий, медь, титан, кремний, цирконий, серебро, ванадий, молибден, индий, железо или оксиды перечисленных металлов.

Количество вспомогательных слоев и материал их выполнения определяется исходя из требований к параметрам конечной фольги, в общем виде сводятся к следующим вариантам:

- фольга включает множество чередующихся основных слоев из первого М1 и второго материала М2 и по меньшей мере два вспомогательных слоя из этих же материалов, отличающихся толщиной от основных (d1 и d2), при этом слои расположены с сохранением чередования материалов (фиг 1);

- фольга включает множество чередующихся основных слоев из первого М1 и второго материала М2 и вспомогательный слой (вспомогательные слои) из третьего материала М3 (фиг. 2);

- фольга включает множество чередующихся основных слоев из первого М1 и второго материала М2 и вспомогательный слой (вспомогательные слои) из третьего М3 и четвертого материала М4 (не показан).

То есть набор используемых материалов может состоять только из одной пары материалов или трех, четырех и более материалов.

Основные и вспомогательные слои выполнены с толщинами, обеспечивающими их соотношение от 1:2 до 1:100. При этом все слои, с учетом их толщины, обеспечивают величину удельной запасенной энергии фольги не менее 800 Дж/г.

В частных вариантах реализации изобретения основные и вспомогательные слои фольги могут быть получены при различных режимах давления и скорости, в частности соотношение давления в камере при осаждении одной пары слоев к давлению в камере при осаждении предыдущей пары слоев составляет от 1:5 до 5:1, а соотношение скорости напыления при напылении одной пары слоев к скорости напыления предыдущей пары слоев составляет от 1:10 до 2:1.

Пример 1

Для соединения керамической детали с металлической деталью произведена самонагревающаяся фольга из алюминия и никеля, с толщинами основных слоёв в диапазоне 10-100 нм и вспомогательными слоями из алюминия и никеля через каждые 100 слоёв толщиной в диапазоне 1-10 (соотношение 1:10). Использован припой на основе олова и серебра толщиной 10 мкм. Характеристики полученного паяного шва: прочность шва на растяжение составляет 50 МПа, модуль сдвига соединения составляет 53 МПа.

Пример 2

Для соединения керамической детали с керамической деталью произведена самонагревающаяся фольга из алюминия и никеля, с толщинами основных слоёв в диапазоне 10–100 нм и вспомогательными слоями из титана через каждые 80 слоёв толщиной в диапазоне 1-10 (соотношение 1:10). Характеристики полученного паяного шва: прочность шва на растяжение составляет 64 МПа, модуль сдвига соединения 55 МПа.

Пример 3

Для соединения кристалла с металлической деталью произведена самонагревающаяся фольга из алюминия и никеля, с толщинами основных слоёв в диапазоне 100-150 нм и вспомогательными слоями из титана через каждые 50 слоёв толщиной в диапазоне 1-10 (соотношение 1:10). Использован припой на основе олова и серебра толщиной 10 мкм. Характеристики полученного паяного шва: прочность шва на растяжение составляет 55 МПа, модуль сдвига соединения составляет 60 МПа.

Пример 4

Для соединения металлической детали с металлической деталью произведена самонагревающаяся фольга из ванадия и циркония, с толщинами основных слоев в диапазоне 10-200 нм и вспомогательными слоями через каждые 100 слоёв из серебра с соотношением толщины слоёв 1:10. Характеристики полученного паяного шва: прочность шва на растяжение составляет 68 МПа, модуль сдвига соединения составляет 60 МПа.

Пример 5

Для соединения кристалла с кристаллом произведена самонагревающаяся фольга из ванадия и циркония, с толщинами основных слоев в диапазоне 10-200 нм и вспомогательными слоями через каждые 100 слоёв из серебра с соотношением толщины слоёв 1:10. Характеристики полученного паяного шва: прочность шва на растяжение составляет 55 МПа, модуль сдвига соединения составляет 58 МПа.

Пример 6

Для соединения двух металлических деталей без припоя произведена самонагревающаяся фольга из индия и молибдена, с толщинами основных слоёв в диапазоне 10-100 нм и вспомогательными слоями из индия и молибдена через каждые 100 слоёв толщиной в диапазоне 1-10 (соотношение 1:10). Характеристики полученного паяного шва: прочность шва на растяжение составляет 50 МПа, модуль сдвига соединения составляет 53 МПа.

Таким образом, заявленное изобретение обеспечивает получение пластичной, устойчивой к образованию трещин в процессе протекания СВС-реакции фольги, что обуславливает возможность получения формирования прочных соединений любых материалов с сохранением их функциональных свойств и с использованием различных припоев.

Список источников:

1. Knepper R. et al. Effect of varying bilayer spacing distribution on reaction heat and velocity in reactive Al/Ni multilayers// Journal of applied physics 105 - 2009.

2. Lucadamo G. et al. Microstructure evolution during solid state reactions of Nb/Al multilayers // Acta Materialia 49, - 2001, P. 2813-2826.

3. CN 113894460 A «Self-propagating brazing film and preparation method thereof», опубл. 07.01.2022, дата приор.19.04.2021.

4. J. Wang, E. Besnoin, O.M. Knio, T.P. Weihs, Investigating the effect of applied pressure on reactive multilayer foil joining // Acta Materialia 52 (2004) 5265-5274.

5. J. Wang, E. Besnoin, A. Duckham, S.J. Spey, M.E. Reiss, O.M. Knio, M. Powers, M. Whitener, and T.P. Weihs, Room-temperature soldering with nanostructured foils // Appl. Phys. Lett. 83, 3987 (2003).

6. Jinhu Fan, Tielin Shi, XiangXu Tao, Tengyuan Zhou, Junjie Li, Zirong Tang, Guanglan Liao, Xing Yu, The Cu-Cu self-propagating reaction joining with different thickness of tin // Journal of Alloys and Compounds 735 (2018) 1189-1194.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ неповреждающего поверхностного монтажа кристаллов кремния и кристаллов типа А3В5 методом использования СВС-фольги, нанесенной в форме металлизирующего многослойного наноструктурированного покрытия на поверхности этих кристаллов | 2020 |

|

RU2753171C1 |

| Калориметрическая ячейка для определения теплоты реакции реакционной энергетической фольги с эффектом самораспространяющегося высокотемпературного синтеза | 2021 |

|

RU2782183C1 |

| ПРИПОЙ ДЛЯ ПАЙКИ ТИТАНА И ЕГО СПЛАВОВ И СПОСОБ ПАЙКИ ТИТАНА И ЕГО СПЛАВОВ | 2013 |

|

RU2539286C9 |

| СПОСОБ ПОЛУЧЕНИЯ МНОГОСЛОЙНЫХ ЭНЕРГОВЫДЕЛЯЮЩИХ НАНОСТРУКТУРИРОВАННЫХ ПЛЕНОК ДЛЯ НЕРАЗЪЕМНОГО СОЕДИНЕНИЯ МАТЕРИАЛОВ | 2012 |

|

RU2479382C1 |

| ПРИПОЙ ДЛЯ ПАЙКИ АЛЮМИНИЯ И ЕГО СПЛАВОВ | 2014 |

|

RU2596535C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ НАНОРАЗМЕРНЫХ НИТЕЙ В ВИДЕ РАЗВЕТВЛЕННЫХ ПУЧКОВ ИЗ ТУГОПЛАВКОГО МЕТАЛЛА | 2017 |

|

RU2678859C1 |

| Способ вакуумноплотной пайки керамики с металлами и неметаллами | 2019 |

|

RU2722294C1 |

| Способ электрического инициирования реакции самораспространяющегося высокотемпературного синтеза в многослойной реакционной энергетической фольге | 2021 |

|

RU2789018C1 |

| Способ получения быстрозакаленного безбористого припоя на основе никеля для пайки изделий из коррозионностойких сталей, припой, паяное соединение и способ его получения | 2015 |

|

RU2625924C2 |

| СПОСОБ ПАЙКИ КРИСТАЛЛОВ НА ОСНОВЕ КАРБИДА КРЕМНИЯ | 2009 |

|

RU2460168C2 |

Изобретение относится к области соединения различных материалов, а именно к средствам для крепления элементов электроники или металлосодержащих конструкций. Самонагревающаяся фольга содержит чередующиеся основные и вспомогательные слои, выполненные из материалов, обеспечивающих реакцию самораспространяющегося высокотемпературного синтеза (СВС). Толщина основного слоя составляет 10-200 нм, а толщина вспомогательного слоя составляет 3-100 нм. Соотношение толщин вспомогательных слоев и основных слоев составляет от 1:2 до 1:100, причем вспомогательный слой расположен через каждые 50-100 основных слоев. Основные и вспомогательные слои выполнены из материалов, выбранных из группы: никель алюминий, медь, титан, кремний, цирконий, серебро, ванадий, молибден, индий, железо и оксиды перечисленных металлов. Технический результат заключается в повышении пластичности фольги, обусловленной высокой стойкостью к образованию трещин при протекании СВС-реакции, что обеспечивает получение прочного соединения любых материалов с сохранением их функциональных свойств при использовании различных припоев. 2 з.п. ф-лы, 7 ил., 1 табл., 6 пр.

1. Самонагревающаяся фольга для крепления элементов электроники или металлосодержащих конструкций, содержащая чередующиеся основные и вспомогательные слои, выполненные из материалов, обеспечивающих реакцию самораспространяющегося высокотемпературного синтеза (СВС), отличающаяся тем, что толщина основного слоя составляет 10-200 нм, толщина вспомогательного слоя составляет 3-100 нм, при этом соотношение толщин вспомогательных слоев и основных слоев составляет от 1:2 до 1:100, причем вспомогательный слой расположен через каждые 50-100 основных слоев.

2. Фольга по п.1, отличающаяся тем, что основные и вспомогательные слои выполнены из материалов, выбранных из группы: никель, алюминий, медь, титан, кремний, цирконий, серебро, ванадий, молибден, индий, железо и оксиды перечисленных металлов.

3. Фольга по п.1, отличающаяся тем, что основные слои выполнены из пары материалов, выбранных из группы: никель, алюминий, медь, титан, кремний, цирконий, серебро, ванадий, молибден, индий, железо и оксиды перечисленных металлов, а по меньшей мере один вспомогательный слой выполнен из материала, отличного от пары материалов основных слоев, и выбран из группы: никель, алюминий, медь, титан, кремний, цирконий, серебро, ванадий, молибден, индий, железо и оксиды перечисленных металлов.

| US 6736942 В2, 18.05.2004 | |||

| Способ неповреждающего поверхностного монтажа кристаллов кремния и кристаллов типа А3В5 методом использования СВС-фольги, нанесенной в форме металлизирующего многослойного наноструктурированного покрытия на поверхности этих кристаллов | 2020 |

|

RU2753171C1 |

| Приспособление для вращения динамо от колес вагона | 1930 |

|

SU35216A1 |

| CN 113894460 A, 07.01.2022. | |||

Авторы

Даты

2025-03-11—Публикация

2023-12-07—Подача