Изобретение относится к области металлургии и может быть использовано при получении паяных конструкций из алюминия и его сплавов.

Известен припой состава (мас.%): медь 15-30, цинк 15-30, кремний 1-10, алюминий - остальное (JP №2001062587, МПК B23K 35/28, С22С 21/00, 2001 г.). Недостатками припоя является низкая технологическая пластичность и коррозионная стойкость паяных соединений вследствие высокого содержания меди и цинка.

Известен припой состава (мас.%): кремний 5-13, цинк 1-5, медь 2-6, никель 0,5-5, по меньшей мере, один из элементов: стронций 0,02-0,2, барий 0,05-0,3, сурьма 0,05-0,3, алюминий - остальное (JP №2000096168), принятый за прототип. Недостатками припоя является низкая технологичность при пайке вследствие высокой температуры плавления, в том числе, склонность к образованию микротрещин при кристаллизации.

Задачей изобретения является повышение технологичности при пайке, прочности, и коррозионной стойкости паяных соединений.

Технический результат состоит в понижении температуры плавления припоя, улучшении технологических свойств при пайке, повышении прочности и коррозионной стойкости паяных соединений.

Технический результат достигается тем, что припой для пайки алюминия и его сплавов, содержащий кремний, цинк, медь, никель, алюминий, дополнительно содержит олово, по меньшей мере один элемент из группы: стронций, натрий, титан, ванадий, и по меньшей мере один элемент из группы: кобальт, молибден, бериллий, при следующем соотношении компонентов (мас.%):

по меньшей мере один элемент из группы:

по меньшей мере один элемент из группы:

причем суммарное содержание цинка и меди не превышает 15 мас.%, а отношение содержания никеля к меди составляет от 1:2 до 1:4.

При вакуумной пайке припой дополнительно содержит магний в количестве 0,1-1 мас.%.

Основными легирующими компонентами припоя являются кремний, медь и цинк, которые обеспечивают снижение температуры его плавления.

Кремний образует с алюминием эвтектику Al-12Si (мас.%) с температурой плавления 577°C. Нижнее содержание кремния 5% в предлагаемом припое определяется условиями достаточной жидкотекучести и предотвращения образования горячих трещин при пайке. Верхнее содержание кремния 13% позволяет значительной части припоя закристаллизоваться вблизи эвтектической "площадки", только легкоплавкие фазы (эвтектики с участием меди и цинка) остаются жидкими. К этому моменту припой позволяет сформировать достаточно прочную структуру, способную противостоять усадке до полного затвердевания без образования горячих трещин.

Снижению температуры плавления припоя способствуют медь и цинк.

В большей степени на температуру плавления влияет медь. Однако из-за большой разности стандартных электродных потенциалов, по сравнению с алюминиевой основой, медь может существенно снижать коррозионные свойства. По этой причине для обеспечения удовлетворительной коррозионной стойкости паяных соединений содержание меди в припое ограничено 13,5 мас.%.

Дополнительное легирование цинком также позволяет снизить температуру плавления припоя, но в меньшей степени влияет на коррозионные свойства паяного соединения. Однако при содержании в сплаве цинка более 10 мас.% снижаются прочностные характеристики последнего, чем и обусловлено ограничение его содержания.

Для обеспечения высоких механических и удовлетворительных коррозионных свойств паяных соединений и предотвращения образования горячих трещин при пайке суммарное содержание меди и цинка в сплаве не должно превышать 15 мас.%.

Небольшие добавки олова используются для модифицирования структуры припоя. Для получения оптимальной структуры необходимо мелкодисперсное междендритное распределение олова. Растворимость олова в алюминии и цинке крайне мала (0,05-0,06 мас.%), взаимная растворимость олова и кремния отсутствует. Максимальное содержание олова в припое ограничено 0,3 мас.%, т.к. при большем содержании возможно появление фаз, содержащих олово, на базе легкоплавких эвтектик типа Al-Sn (228,3°C), Al-Zn (198,5°C), Al-Si (232°C), которые снижают коррозионную стойкость припоя. При содержании олова менее 0,1% (мас.) модифицирующее действие олова не проявляется.

Никель практически нерастворим в алюминии, образуя фазу NiAl3 и способствуя усилению когезивных связей, которое проявляется при содержании свыше 0,5 мас.%. Он неограниченно растворяется в меди и в достаточно широкой области концентраций - в кремнии, повышая их прочностные свойства. При содержании никеля и меди в припое заявляемого состава в соотношении от 1:2 до 1:4 никель практически полностью присутствует в фазах на основе меди и кремния. При содержании никеля более 4,5% (масс.) и отношении никеля к меди, большем 1:2, образуется в избыточном количестве фаза NiAl3, что снижает пластичность припоя. При отношении Ni/Cu<1:2 упрочнение не эффективно. Одновременно наличие никеля позволяет связывать примеси железа, которые всегда присутствуют в алюминиевых сплавах и снижают технологическую пластичность вследствие преобразования фаз типа FemAln, в фазу Al9FeNi, влияние которой менее отрицательно.

Добавки титана, натрия, стронция, ванадия служат в качестве модификаторов.

Стронций и натрий измельчают выделения эвтектического кремния, позволяют повысить пластичность и технологические свойства при прокатке припоя. Обычно в эвтектические силумины вводится 0,001-0,2% стронция и/или натрия.

Титан и ванадий в количестве 0,01-0,3 мас.% вводится для измельчения зерна си-твердого раствора на основе алюминия. Нижний предел содержания (0,001 мас.%) обусловлен началом эффекта модифицирования, верхний (титан 0,1, ванадий 0,2 мас.%) - образованием грубых частиц фаз, снижающих эффект упрочнения.

Микродобавка бериллия в количестве 0,001-0,1 мас.%, вследствие исключительного сродства бериллия к кислороду, защищает расплавленный припой от окисления. По мнению некоторых источников, бериллий также может оказывать модифицирующее действие.

Возможно легирование припоя как одним компонентом-модификатором, так и усиливающее эффект комплексное легирование несколькими модификаторами.

Добавки кобальта и молибдена улучшают прокаливаемость, замедляя распад α-твердого раствора на основе алюминия и стабилизируя его при высоких температурах. В результате при способах пайки, характеризующихся длительным термическим циклом (охлаждение с печью, пайка газовой горелкой), эти компоненты позволяют замедлить распад твердого раствора и повысить механические свойства металла паяного шва. Исходя из крайне ограниченной растворимости данных компонентов в алюминии их содержание не должно превышать 0,8 мас.%. При большем содержании кобальт и молибден образуют грубые интерметаллидные фазы с другими компонентами припоя. При содержании в количестве, меньшем 0,001 мас.%, они не оказывают существенного воздействия на свойства соединений. Наилучшие свойства паяных соединений обеспечиваются при содержании одного или обоих компонентов в сумме 0,25-0,5 мас.%.

Магний используется как металл-активатор для разрыхления и удаления оксидной плены с поверхности основного металла и улучшения смачиваемости основного металла припоем при бесфлюсовой пайке алюминиевых сплавов в вакууме. Металл-активатор, вступая во взаимодействие с оксидами, разрыхляет их, что обеспечивает доступ жидкого припоя к поверхности основного металла. Добавки магния в количестве 0,1-1 мас.% необходимы и достаточны для получение качественных паяных соединений.

Примеры конкретного применения

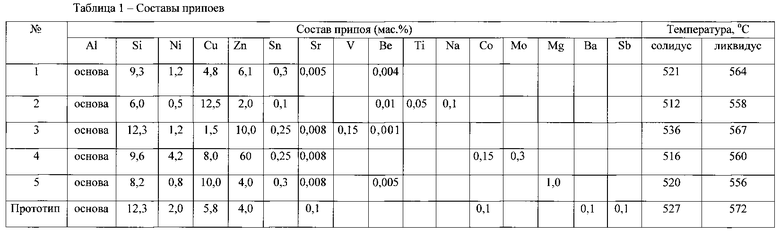

Припои пяти предлагаемых составов (таблица 1) получали расплавлением чушки АК12 (Al-12Si) и растворением в расплаве никеля, меди, цинка, олова, кобальта и лигатур стронция, ванадия, бериллия, титана, натрия.

Для сравнительных испытаний использован припой-прототип состава 6 (см. таблицу 1).

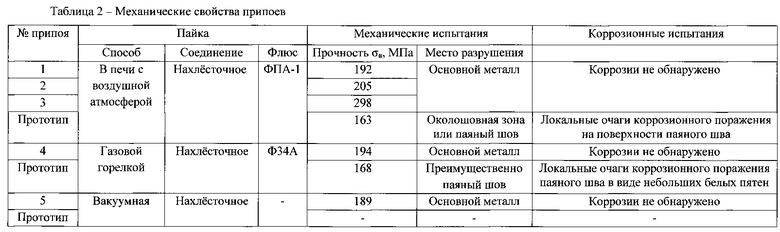

Паяные соединения подвергали механическим испытаниям на разрыв и испытаниям на общую коррозию в соляном тумане по ускоренной методике.

Пример 1. Слитки трех предлагаемых составов 1-3 и прототипа 6 (см. таблицу 1) отливали в охлаждаемый кристаллизатор полунепрерывным способом, разрезали на заготовки, которые подвергались горячей и холодной прокатке до толщины 0,3-1,0 мм.

Пайка нахлесточных образцов из сплава 1915 припоями состава 1-3 с использованием флюса ФПА-1 осуществлялась в печи с воздушной атмосферой. Температура пайки припоями состава 1-3 составляла 575-580°C, припоем-прототипом состава 6 - 580-585°C, время выдержки - 10 мин. При пайке припоем-прототипом отмечена меньшая растекаемость припоя по сравнению с заявленным. Испытания на разрыв (таблица 2), установили, что заявленный припой позволяет повысить прочность соединений по сравнению с прототипом по меньшей мере на 18%. При разрушении по шву образцов, паяных прототипом, выявлены дефекты, обусловленные недостаточной смачиваемостью основного металла, растекаемостью припоя и микротрещины.

После коррозионных испытаний соединений, паяных припоями состава 1-3, следов коррозии не выявлено, на поверхности швов, паяных прототипом, имеют место локальные очаги коррозионного поражения.

Пример 2. Припой состава 4 (см. таблицу 1) из тигля разливался на массивный стальной диск с получением "лапши" сечением ≈3×4 мм. Для проведения сравнительных испытаний "лапшу" из листа припоя-прототипа шириной 3-5 мм толщиной 3 мм нарезали на гильотинных ножницах.

Пайку партии нахлесточных образцов из сплава 1915 осуществляли с помощью газовой горелки с использованием флюса Ф34А. Нагрев проводился до полного расплавления припоя, охлаждение осуществлялось на воздухе.

После отмывки образцов от остатков флюса производились испытания на разрыв (см. таблицу 2). Среднее значение прочности соединений, паяных заявленным припоем, составило 194 МПа. Разрушение образцов происходило по основному материалу. Средняя прочность на разрыв образцов, паянных припоем-прототипом, составила 168 МПа, что на 15% меньше. Разрушение более половины образцов происходило по паяному шву.

После испытаний на коррозионную стойкость образцов, спаянных припоем-прототипом, на поверхности паяного шва выявлены локальные очаги коррозионного поражения в виде небольших белых пятен. На поверхности образцов, паянных заявленным припоем, очагов коррозионного поражения визуально не обнаружено.

Пример 3. Слитки припоев заявленного состава 5 и прототипа состава 6 (см. таблицу 1) отливали в охлаждаемый кристаллизатор полунепрерывным способом, разрезали на заготовки, которые подвергались горячей и холодной прокатке до толщины 0,3-1,0 мм.

Нахлесточные соединения из сплава АД31 паяли в вакуумной печи СГВ-2 при остаточном давлении в камере 10 Па. Температура пайки заявленным припоем составляла 575-580°C, припоем-прототипом - 580-585°C. Выдержка при температуре пайки для обоих припоев составляла 2 мин.

Визуальным осмотром после пайки установлено, что образцы, паянные припоем-прототипом, не имеют ровных и непрерывных галтелей, на некоторых участках наблюдаются остатки нерасплавленного припоя в виде фольги с темным налетом. Поэтому испытания проводились только на образцах, полученных с использованием заявленного припоя. Установлено (см. таблицу 2), что средняя прочность на разрыв образцов составляет 189 МПа (близка к значениям прочности в примерах 1-4). Разрушение образцов происходило по основному материалу. Ускоренные коррозионные испытания показали удовлетворительную коррозионную стойкость паяных соединений.

Таким образом, заявленный припой обеспечивает более высокую прочность (не ниже 170 МПа), коррозионную стойкость паяных соединений и технологичность припоя, обеспечивает проведение пайки при температурах от 570°C, что позволит использовать припой для пайки большинства конструкционных алюминиевых сплавов.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПРИПОЙ ДЛЯ ПАЙКИ АЛЮМИНИЯ И ЕГО СПЛАВОВ | 2014 |

|

RU2585598C1 |

| ПРИПОЙ ДЛЯ ПАЙКИ АЛЮМИНИЯ И ЕГО СПЛАВОВ | 2014 |

|

RU2584357C1 |

| Припой для пайки алюминия и его сплавов | 2016 |

|

RU2622477C1 |

| Припой для пайки алюминия и его сплавов | 2017 |

|

RU2661975C1 |

| ДЕФОРМИРУЕМЫЙ СПЛАВ НА ОСНОВЕ АЛЮМИНИЯ ДЛЯ ПАЯНЫХ КОНСТРУКЦИЙ | 2014 |

|

RU2557043C1 |

| Способ получения быстрозакаленного безбористого припоя на основе никеля для пайки изделий из коррозионностойких сталей, припой, паяное соединение и способ его получения | 2015 |

|

RU2625924C2 |

| Припой для пайки железокобальтовых сплавов | 1989 |

|

SU1673351A1 |

| ПРИПОЙ НА ОСНОВЕ МЕДИ | 2004 |

|

RU2279957C1 |

| СПЛАВ НА ОСНОВЕ АЛЮМИНИЯ ДЛЯ ПАЯНЫХ КОНСТРУКЦИЙ | 2014 |

|

RU2551721C1 |

| ПРИПОЙ НА ОСНОВЕ СВИНЦА | 2013 |

|

RU2547979C1 |

Изобретение может быть использовано при получении паяных конструкций из алюминия и его сплавов. Припой содержит компоненты в следующем соотношении, мас.%: кремний 5-13, медь 1-13,5, цинк 2-10, никель 0,5-4,5, олово 0,1-0,3, по меньшей мере один элемент из группы, включающей стронций 0,001-0,2, натрий 0,001-0,2, титан 0,001-0,1, ванадий 0,001-0,2, по меньшей мере один элемент, выбранный из группы кобальт 0,001-0,8, молибден 0,001-0,8, бериллий 0,001-0,1, алюминий остальное. Суммарное содержание цинка и меди не превышает 15 мас.%, отношение содержания никеля к меди составляет от 1:2 до 1:4. При вакуумной пайке припой дополнительно содержит магний в количестве 0,1-1 мас.%. Припой позволяет обеспечить высокий уровень прочности паяного соединения при возможности проведения процесса пайки при температурах ниже 590°С, что позволит использовать в паяных конструкциях большинство современных конструкционных алюминиевых сплавов. 1 з.п. ф-лы, 2 табл., 3 пр.

1. Припой для пайки алюминия и его сплавов, содержащий кремний, цинк, медь, никель, алюминий, отличающийся тем, что он дополнительно содержит олово, по меньшей мере один элемент из группы: стронций, натрий, титан, ванадий, и по меньшей мере один элемент из группы: кобальт, молибден, бериллий, при следующем соотношении компонентов, мас.%:

причем суммарное содержание цинка и меди не превышает 15 мас.%, а отношение содержания никеля к меди составляет от 1:2 до 1:4.

2. Припой по п. 1. отличающийся тем, что он дополнительно содержит магний в количестве 0,1-1 мас.%.

| JP 2000096168 A, 04.04.2000 | |||

| ПРИПОЙ ДЛЯ ПАЙКИ АЛЮМИНИЕВЫХ СПЛАВОВ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2005 |

|

RU2297907C1 |

| Припой для пайки алюминия и его сплавов | 1989 |

|

SU1743772A1 |

| US 5286314 A, 15.02.1994 | |||

| JP 2001062587 A, 13.03.2001. | |||

Авторы

Даты

2016-09-10—Публикация

2014-11-26—Подача