ОБЛАСТЬ ТЕХНИКИ

Варианты осуществления настоящего изобретения в целом относятся к системам и устройствам для уменьшения размера частиц твердых материалов и более конкретно к системе и способу микронизации (измельчения) твердых частиц с использованием канала для распределения текучей среды.

УРОВЕНЬ ТЕХНИКИ

Микронизация - это термин, описывающий уменьшение размера частиц порошкового материала. Газоструйная мельница измельчает порошковый материал с помощью высокоскоростного газа, обеспечивающего столкновение частиц друг с другом и с поверхностью мельницы. Струйные мельницы могут быть предназначены для измельчения частиц до требуемого размера, что приводит к узкому распределению размеров частиц получаемого продукта. Частицы, покидающие мельницу, могут быть отделены от газового потока с помощью циклонной сепарации или любым другим способом и/или с использованием фильтрующей среды требуемых типа и размера.

Газоструйные мельницы, как правило, используют для измельчения термочувствительного продукта. Как правило, в процессе измельчения выделяется тепло. Газоструйные мельницы наиболее подходят для тех случаев, когда измельчение должно выполняться без повышения температуры продукта. Сжатый газ, используемый в струйной мельнице, отводит тепло сразу после его генерации во время измельчения.

Существующий микронайзер имеет круглую, неглубокую цилиндрическую камеру в виде блина. Сжатый газ высокого давления подается в эту камеру через сопло. Затем сжатый газ разделяется внутри на различные потоки и вводится во внутренний цилиндр в тангенциальном направлении. Это создает внутри камеры устойчивую вершину. Выходное сопло предусмотрено в центре микронайзера. Газ, поступающий в камеру через тангенциальные сопла, покидает камеру через центральное сопло.

Через другое сопло порошковый материал, подлежащий измельчению, подается в камеру с использованием всасывания с эффектом Вентури.

В современном микронайзере процесс измельчения выполняется за один проход. Порошок поступает в микронайзер и покидает его через выход вместе со сжатым газом. Если частицы продукта с самого начала не измельчаются до требуемого размера, оператор имеет ограниченные возможности выбора. Как правило, давление увеличивают, так что частица измельчается при более высоком давлении. Если продукт все еще не измельчен до требуемого размера, то оператор должен вручную собрать продукт в циклонном сепараторе и вручную подать обратно в микронайзер для повторного измельчения. Измельчение и повторное измельчение производится до тех пор, пока не будет достигнут требуемый размер частиц, что является трудоемким процессом. Современный процесс микронизации является очень энергоемким, приводит к образованию пыли и выполняется вручную.

Из-за присущего конструкции недостатка существующая конструкция имеет низкую производительность. Система не приспособлена для многостадийного измельчения. Последовательное добавление в трубопровод дополнительных измельчителей невозможно. В существующей конструкции многостадийная и модульная работа невозможна.

Другим вариантом уменьшения размера частиц является увеличение давления, так что в систему поступает больше энергии для измельчения. Однако повышение давления приводит к большому числу осложнений. Во-первых, обеспечение более высокого давления всегда является проблемой безопасности, которой нельзя пренебрегать любой ценой. Таким образом, получение сжатого газа более высокого давления требует больших энергозатрат и, следовательно, не подходит. Кроме того, транспортировка сжатого газа высокого давления от генератора в требуемую зону является еще одной серьезной проблемой безопасности, а также затрат. Квалифицированному специалисту уже известно, что получение сжатого газа высокого давления само по себе является дорогостоящим процессом.

В дополнение к проблемам существующего микронизатора следует отметить, что в конце каждого прохода измельчения сжатый газ необходимо выпускать, поскольку он становится бесполезным. Выпуск сжатого газа высокого давления (через циклон) приводит к потере значительной энергии. В существующем микронайзере отсутствует возможность повторного использования сжатого газа для дополнительного измельчения. Кроме того, существующий микронизатор имеет очень тяжелую конструкцию, и его очень сложно открывать для осмотра и очистки.

Следовательно, существует потребность в системе и способе микронизации твердых частиц с использованием канала для распределения текучей среды, которые не имеют вышеупомянутых недостатков. Такая система и способ должны быть энергоэффективными, простыми в использовании, гибкими в эксплуатации, модульными, конструктивно простыми и должны обеспечивать возможность повторного использования отработанного сжатого газа для нескольких стадий измельчения.

ЗАДАЧА ИЗОБРЕТЕНИЯ

Задачей настоящего изобретения является создание системы и способа микронизации твердых частиц с использованием канала для распределения текучей среды.

Другой задачей изобретения является создание энергоэффективной, простой в использовании и гибкой системы и способа микронизации.

Еще одной задачей изобретения является создание системы и способа, позволяющих повторно использовать сжатый газ для нескольких проходов измельчения.

Еще одной задачей изобретения является использование модулей с каналом для распределения текучей среды, содержащих последовательность распределителей текучей среды, которые просты по конструкции и удобны в обслуживании.

Еще одной целью изобретения является совместное использование нескольких модулей с каналом для распределения текучей среды в последовательной и/или параллельной комбинации для достижения требуемого уменьшения размера частиц.

Еще одной задачей изобретения является автоматизация всего процесса микронизации твердых частиц до достижения требуемого уменьшения.

РАСКРЫТИЕ СУЩНОСТИ ИЗОБРЕТЕНИЯ

Согласно первому аспекту настоящего изобретения предложена система для микронизации твердых частиц с использованием канала для распределения текучей среды. Система содержит один или более трубопроводов сжатого газа, снабженных соответствующим впускным отверстием для сжатого газа; один или более порошковых питателей, каждый из которых установлен в соответствующем трубопроводе сжатого газа одного или более трубопроводов сжатого газа; один или более модулей с каналом для распределения текучей среды, каждый из которых образован последовательностью распределителей текучей среды, соединенных посредством общего прохода, при этом каждый модуль с каналом для распределения текучей среды присоединен дальше по потоку от соответствующего одного или более порошковых питателей на соответствующем трубопроводе сжатого газа; циклонный сепаратор (или любое другое отделяющее устройство), соединенный со всеми соответствующими трубопроводами сжатого газа, соединенными с соответствующими выпускными отверстиями соответствующего одного или более модулей с каналом для распределения текучей среды; и один или более анализатор размера частиц в сочетании с одним или более направляющими распределителями текучей среды, расположенными на соответствующих трубопроводах сжатого газа вблизи выпускных отверстий одного или более модулей с каналом для распределения текучей среды.

Дополнительно одно или более впускных отверстий для сжатого газа выполнены с возможностью приема сжатого газа в соответствующем трубопроводе сжатого газа. Кроме того, один или более порошковых питателей выполнены с возможностью подачи порошкового материала, подлежащего микронизации, в сжатый газ, протекающий в соответствующем трубопроводе сжатого газа, c образованием порошково-газового потока. Кроме того, один или более модулей с каналом для распределения текучей среды выполнены с возможностью приема порошково-газового потока в первом модульном распределителе текучей среды последовательности распределителей текучей среды из соответствующего трубопровода сжатого газа; и разделения порошково-газового потока на два потока и способствования столкновению частиц порошкового материала в разделенных потоках в каждой из последовательностей модульных распределителей текучей среды, тем самым вызывая уменьшение размера частиц порошкового материала благодаря столкновениям с высокой силой удара. Кроме того, один или более анализаторов размера частиц выполнены с возможностью анализа размера частиц порошкового материала в микронизированном порошково-газовом потоке, выходящем из одного или более модулей с каналом для распределения текучей среды. Тогда один или более направляющих распределителей текучей среды обеспечивают направление потока микронизированного порошково-газового потока к одному или более модулю с каналом для распределения текучей среды для дальнейшего уменьшения размера, если анализируемый размер частиц больше требуемого размера; и направления микронизированного порошково-газового потока к циклонному сепаратору, если анализируемый размер частиц равен требуемому размеру частицу или меньше его. В дополнение циклонный сепаратор выполнен с возможностью отделения микронизированного порошкового материала от сжатого газа.

Согласно варианту осуществления настоящего изобретения порошковый материал может быть выбран из кристаллического или аморфного материала, используемого в фармацевтике, химии, производстве удобрений, цемента, минералах и рудах, пищевых продуктах или из любых других отраслей промышленности.

Согласно варианту осуществления настоящего изобретения каждый из последовательности распределителей текучей среды в одном или более модулях с каналом для распределения текучей среды включает в себя отклонитель потока в средней части и круглый профиль на конце распределителя текучей среды. Кроме того, отклонители потока разделяют входящий порошково-газовый поток на два потока таким образом, что один поток идет напрямую в общий проход, а другой идет в направлении круглого профиля; и круглый профиль заставляет один из разделенных порошково-газовых потоков изменять направление, чтобы столкнуться с разделенным порошково-газовым потоком в общем проходе, прежде чем перейти к следующему распределителю текучей среды в последовательности.

Согласно варианту осуществления настоящего изобретения один или более распределителей текучей среды расположены последовательно для образования модуля с каналом для распределения текучей среды. Последовательность распределителей текучей среды образует модуль с каналом для распределения текучей среды. Модуль с каналом для распределения текучей среды может иметь один или множество распределителей текучей среды, размещенных последовательно или параллельно для образования модуля с каналом для распределения текучей среды. Каждый модуль может иметь один или более параллельных модулей с каналом для распределения текучей среды.

Согласно варианту осуществления настоящего изобретения один или более модулей с каналом для распределения текучей среды расположены последовательно и/или параллельно друг другу с одним или более направляющими распределителями текучей среды, обеспечивающими взаимное соединение одного или более каналов для распределения текучей среды.

Согласно варианту осуществления настоящего изобретения система содержит один или более приборов для измерения давления, выполненных с возможностью контроля падения давления на одном или более модулях с каналом для распределения текучей среды.

Согласно варианту осуществления настоящего изобретения один или более анализаторов размера частиц выбирают из динамических датчиков размера частиц и фильтров, имеющих заданный размер ячейки, но не ограничиваясь ими.

Согласно второму аспекту настоящего изобретения предложен способ микронизации твердых частиц с использованием канала для распределения текучей среды. Способ включает прием сжатого газа через одно или более впускных отверстий для сжатого газа в соответствующих одном или более трубопроводах сжатого газа; подачу порошкового материала, подлежащего микронизации, в сжатый газ, протекающий в соответствующем трубопроводе сжатого газа, с образованием порошково-газового потока; прием порошково-газового потока в соответствующих одном или более модулях с каналом для распределения текучей среды, образованных последовательностью распределителей текучей среды, из соответствующего трубопровода сжатого газа; разделение порошково-газового потока на два потока и обеспечение столкновения частиц порошкового материала в разделенных потоках в каждой из последовательностей модульных распределителей текучей среды, тем самым вызывая уменьшение размера частиц порошкового материала благодаря столкновениям с высокой силой удара; анализ размера частиц порошкового материала в микронизированном порошково-газовом потоке, выходящем из одного или более модулей с каналом для распределения текучей среды; направление потока микронизированного порошково-газового потока к одному или более модулям с каналом для распределения текучей среды для дальнейшего уменьшения размера, если анализируемый размер частиц превышает требуемый размер; направление потока микронизированного порошково-газового потока в циклонный сепаратор, если анализируемый размер частиц равен требуемому размеру частицу или меньше его; и отделение микронизированного порошкового материала от сжатого газа.

Согласно варианту осуществления настоящего изобретения выбранный порошковый материал может быть выбран из кристаллического или аморфного материала, используемого в фармацевтике, химии, производстве удобрений, цемента, минералах и рудах, пищевых продуктах или из любых других отраслей промышленности.

Согласно варианту осуществления настоящего изобретения каждый из последовательности распределителей текучей среды в одном или более модуле с каналом для распределения текучей среды включает в себя отклонитель потока в средней части и круглый профиль на конце распределителя текучей среды. При этом отклонители потока разделяют входящий порошково-газовый поток на два таким образом, что один поток идет напрямую в общий проход, а другой идет в направлении круглого профиля; и круглый профиль заставляет один из разделенных порошково-газовых потоков изменять направление, чтобы столкнуться с разделенным порошково-газовым потоком в общем проходе, прежде чем перейти к следующему распределителю текучей среды в последовательности.

Согласно варианту осуществления настоящего изобретения один или более модулей с каналом для распределения текучей среды расположены последовательно и/или параллельно друг другу с одним или более направляющими распределителями текучей среды, обеспечивающими возможность взаимного соединения одного или более модулей с каналом для распределения текучей среды.

Согласно варианту осуществления настоящего изобретения способ также включает этап контроля падения давления в одном или более модулях с каналом для распределения текучей среды.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

Эти и другие признаки, аспекты и преимущества приведенных в качестве примера вариантов осуществления станут более понятными, когда следующее подробное описание будет прочитано со ссылкой на сопроводительные чертежи, на которых одинаковые символы представляют собой одинаковые части на всех чертежах, на которых:

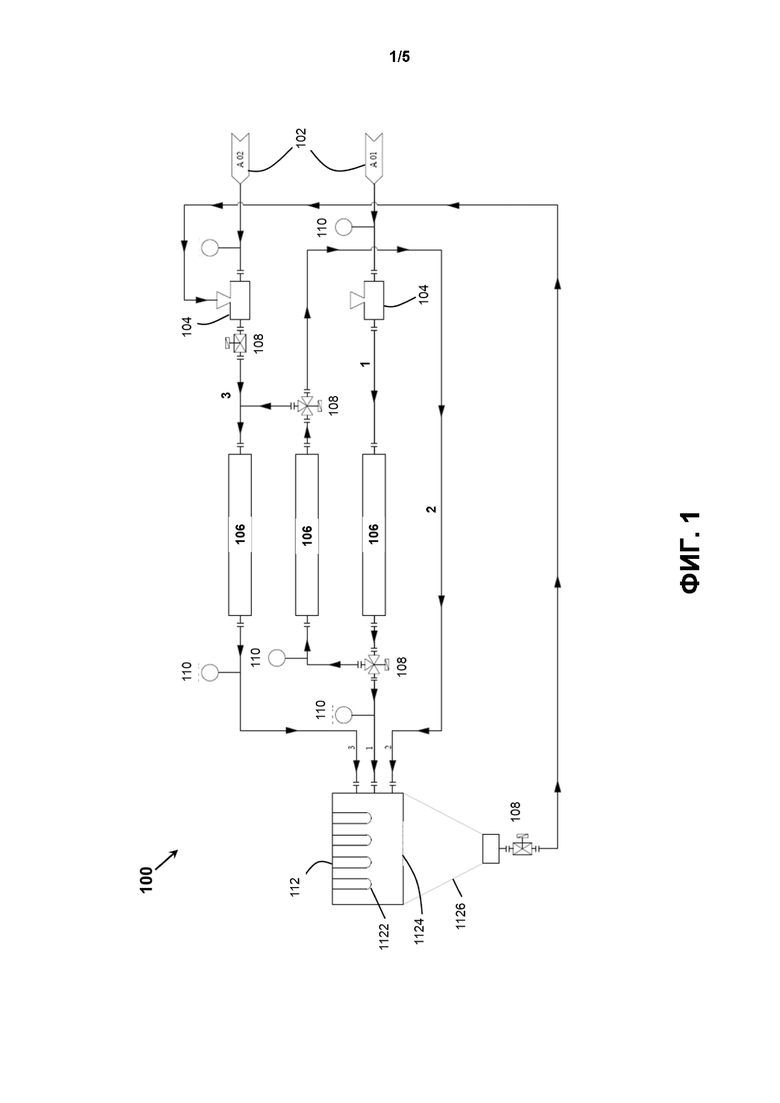

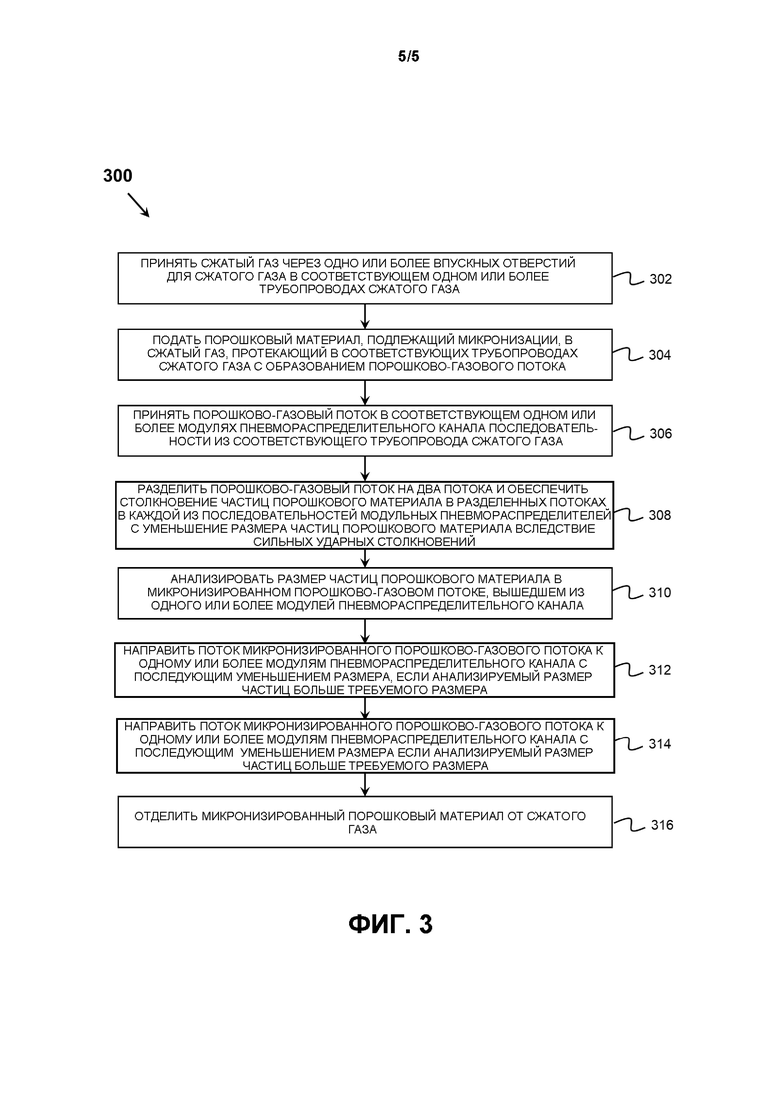

Фиг. 1 иллюстрирует систему для микронизации твердых частиц с использованием модуля с каналом для распределения текучей среды согласно варианту осуществления настоящего изобретения;

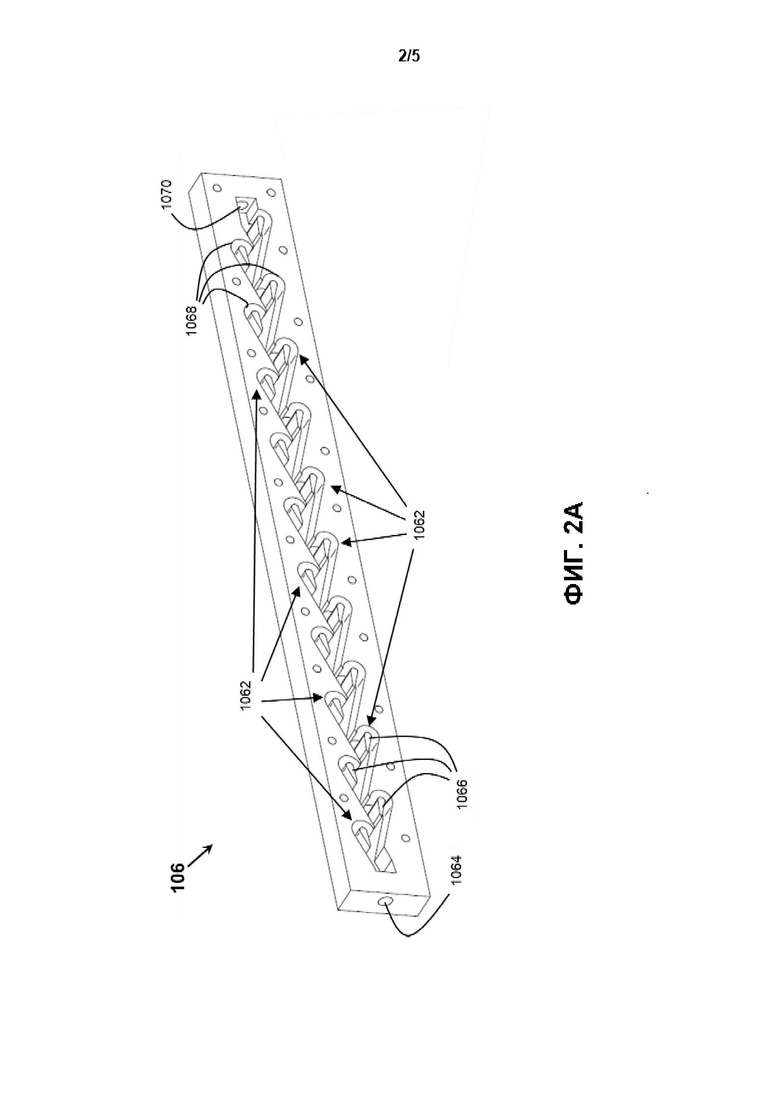

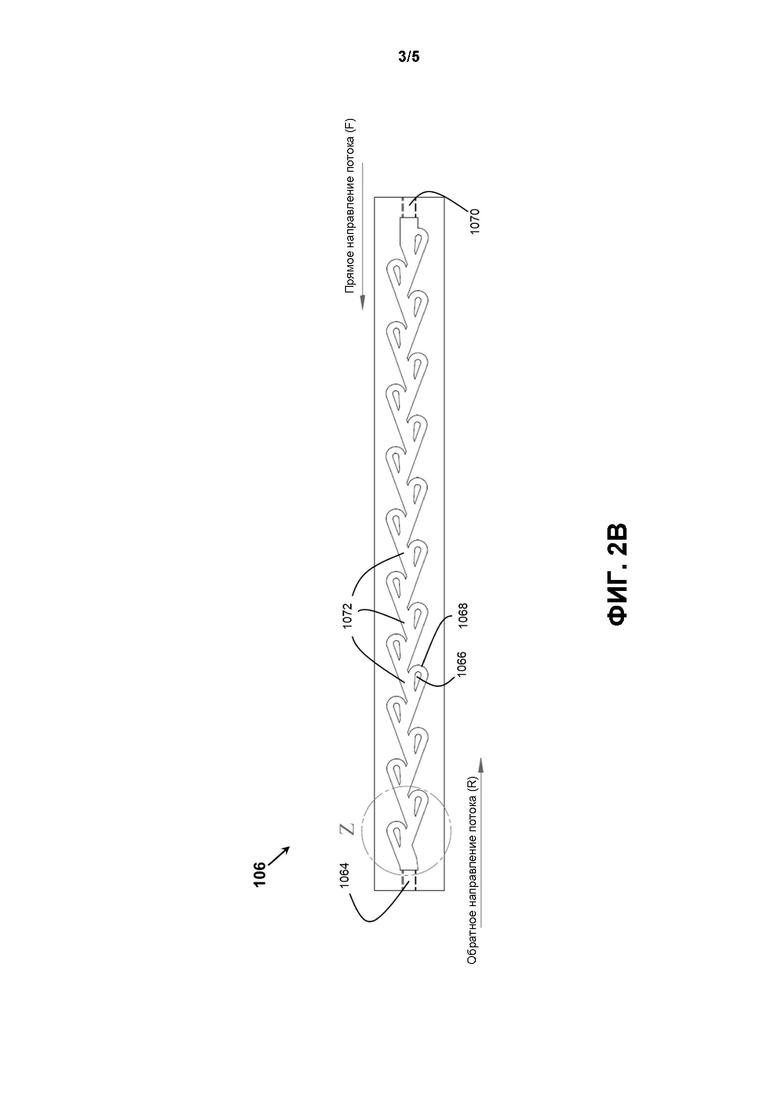

Фиг. 2A-2B иллюстрируют модуль с каналом для распределения текучей среды системы по фиг. 1 согласно варианту осуществления настоящего изобретения;

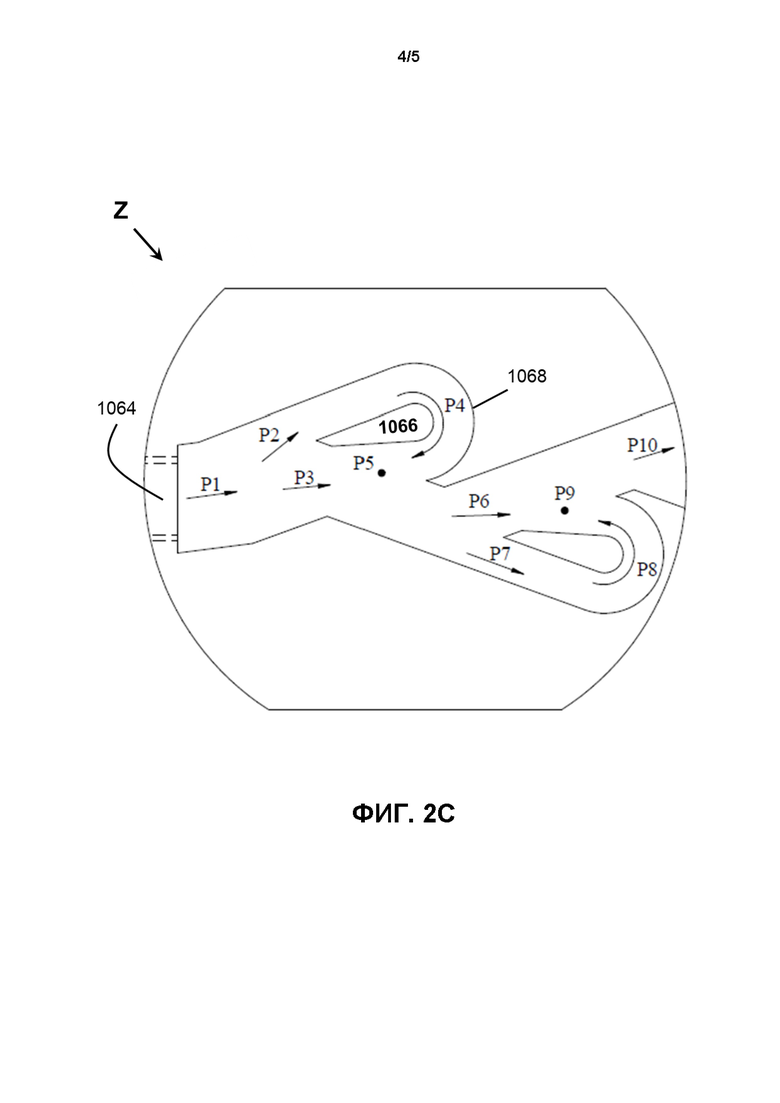

Фиг. 2С иллюстрирует подробный вид последовательности распределителей текучей среды модуля с каналом для распределения текучей среды по фиг. 2А-2В согласно варианту осуществления настоящего изобретения; и

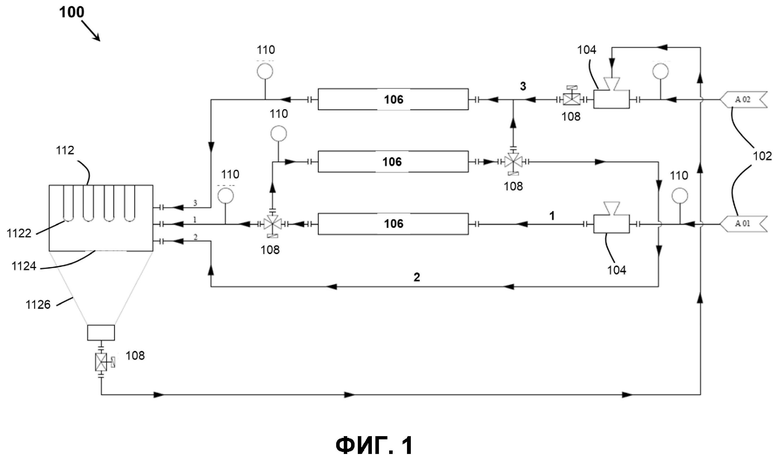

Фиг. 3 иллюстрирует способ микронизации твердых частиц с использованием модуля с каналом для распределения текучей среды согласно варианту осуществления настоящего изобретения.

Кроме того, опытные специалисты по достоинству оценят, что элементы на фигурах показаны для наглядности и необязательно изображены в масштабе. Кроме того, с точки зрения конструкции устройства, один или более компонентов устройства могут быть представлены на фигурах обычными символами, и фигуры могут показывать только те конкретные детали, которые имеют отношение к пониманию вариантов осуществления настоящего изобретения, чтобы не затемнять фигуры деталями, которые будут хорошо видны специалистам в данной области, пользующимся приведенным здесь описанием.

ОСУЩЕСТВЛЕНИЕ ИЗОБРЕТЕНИЯ

Хотя настоящее изобретение описано в настоящем документе в качестве примера с использованием вариантов осуществления, специалисты в данной области техники поймут, что изобретение не ограничено вариантами осуществления, описанными в настоящем документе. Следует понимать, что описание в настоящем документе не предназначено для ограничения изобретения конкретной раскрытой формой, но, напротив, изобретение должно охватывать все модификации, эквиваленты и альтернативы, входящие в объем настоящего изобретения. Заголовки, используемые в настоящем документе, предназначены только для целей упорядочения и не предназначены для использования с целью ограничения объема описания или формулы изобретения. При использовании в этом описании, слово «может» используется в разрешающем смысле (то есть означает имеющий потенциал), а не в обязательном смысле (то есть, значение должно).

Кроме того, слово один означает «по меньшей мере один», если не указано иное. Кроме того, терминология и фразеология, используемые в настоящем документе, используются исключительно в описательных целях и не должны рассматриваться как ограничивающие объем. Предполагается, что такие термины, как «включающий в себя», «содержащий», «имеющий», «вмещающий» или «включающий» и их вариации, являются широкими и охватывают объект изобретения, перечисленный после них, эквиваленты и дополнительный объект изобретения, не указанный, и не предназначен для исключения других добавок, компонентов, целых чисел или этапов. Аналогичным образом, термин «содержащий» считается синонимом терминов «включающий в себя» или «вмещающий» для применимых юридических целей. Любое обсуждение документов, действий, материалов, устройств, изделий и тому подобного включено в описание исключительно с целью обеспечения контекста для настоящего изобретения. Не предполагается и не представлено, что любой или все эти вопросы являются частью предшествующего уровня техники или общеизвестны в области, относящейся к настоящему изобретению.

В настоящем описании всякий раз, когда элементу или группе элементов предшествует переходная фраза «содержащий», следует понимать, что мы также рассматриваем ту же композицию, элемент или группу элементов с переходными фразами «состоящий из», «состоящий», «выбранный из группы, состоящей из», «включающий в себя» или «представляет собой», предшествующей перечислению композиции, элемента или группы элементов, и наоборот.

Данное изобретение, описанное в настоящем документе, может быть воплощено во множестве различных форм и не должно толковаться как ограниченное вариантом осуществления, изложенным в настоящем документе. Напротив, варианты осуществления представлены таким образом, что это раскрытие будет подробным и завершенным и полностью передаст объем изобретения специалистам в данной области. В последующем описании представлены числовые значения и диапазоны для различных аспектов описанных реализаций. Эти значения и диапазоны следует рассматривать только в качестве примеров и не предназначены для ограничения объема формулы изобретения. Кроме того, ряд материалов идентифицирован как подходящий для различных направлений реализации. Эти материалы следует рассматривать только в качестве приведенных в качестве примера и не предназначенных для ограничения объема формулы изобретения.

Фиг. 1 иллюстрирует систему (100) для микронизации твердых частиц с использованием канала для распределения текучей среды согласно варианту осуществления настоящего изобретения. В настоящем документе предполагается, что твердые частицы представляют собой порошковый материал, выбранный из кристаллического или аморфного материала, но не ограничиваясь этим, используемого в фармацевтике, химии, производстве удобрений, цемента, минералах и рудах, пищевых продуктах или из любых других отраслей промышленности. Например, порошок дисахаридов может включать сахарозу (столовый сахар), лактозу (молочный сахар), напроксен натрия, тринатрийфосфат и т.д. Проще говоря, в настоящем изобретении используются сжатый газ, порошковые питатели (104), модули (106) с каналом для распределения текучей среды и циклонный сепаратор (112) для микронизации или измельчения порошкового материала в гораздо более мелкий порошок, который может быть собран в подходящем контейнере. Система (100) теперь будет подробно описана со ссылкой на фигуру 1.

Как показано на фиг. 1, система (100) содержит один или более трубопроводов (1), (2), (3) сжатого газа, снабженных соответствующим впускным отверстием (102) для сжатого газа; один или более порошковых питателей (104), каждый из которых установлен в соответствующем трубопроводе сжатого газа; один или более модулей (106) с каналом для распределения текучей среды, соединенных дальше по потоку от соответствующих одного или более порошковых питателей (104) на соответствующем трубопроводе сжатого газа; циклонный сепаратор (112), соединенный со всеми соответствующими трубопроводами (1), (2), (3) сжатого газа, соединенными с соответствующими выпускными отверстиями соответствующих одного или более модулей (106) с каналом для распределения текучей среды; и один или более анализаторов размера частиц в сочетании с одним или более направляющими распределителями (108) текучей среды.

Как видно из фиг. 1, в приведенном в качестве примера варианте осуществления системы (100) имеются три трубопровода (1), (2), (3) сжатого газа. При этом трубопровод (1) сжатого газа и трубопровод (3) сжатого газа являются независимыми, то есть имеют собственное впускное отверстие (102) для сжатого газа и порошковый питатель (104). Принимая во внимание, что трубопровод (2) сжатого газа представляет собой соединительный газовый трубопровод, который имеет дополнительный модуль (106) с каналом для распределения текучей среды и при необходимости обеспечивает соединение между трубопроводом (1) сжатого газа, трубопроводом (3) сжатого газа и циклонным сепаратором (112). В качестве сжатого газа может быть использован сжатый воздух, азот, аргон или любой подходящий газ. При этом один или более трубопроводов (1), (2), (3) сжатого газа могут иметь трубчатое поперечное сечение для обеспечения минимального сопротивления проходящему в них сжатому газу, но не ограничиваться ими. Тем не менее, квалифицированному специалисту будет понятно, что также может быть использовано любое другое сечение без отступления от объема настоящего изобретения.

Дополнительно, сжатый газ подается в один или более трубопроводов (1), (2), (3) сжатого газа через впускные отверстия (102) для сжатого газа с использованием, но не ограничиваясь этим, одного или более компрессоров, резервуаров для сжатого газа и т.д. при требуемом давлении. При необходимости давление сжатого газа может варьироваться от 0 до 20 бар или даже выше. Требуемое давление выбирают на основании порошкового материала, подлежащего микронизации. Кроме того, на впускном отверстии могут быть предусмотрены один или более запорных механизмов или распределителей текучей среды для предотвращения утечки или выхода сжатого газа. Квалифицированному специалисту будет понятно, что другие общие компоненты системы (100), включающие сжатый газ, такие как регуляторы давления, манометры, расходомеры, датчики температуры, заполняющие трубы и т.д., также могут быть использованы в настоящем изобретении без отступления от объема настоящего изобретения.

Кроме того, в системе (100) предусмотрен один или более модулей (104) с каналом для распределения текучей среды. Каждый порошковый питатель (104) установлен в соответствующе трубопроводе сжатого газа. Один или более порошковых питателей (104) могут быть, но не ограничиваются ими, трубкой Вентури, поворотным газовым затвором, шнековыми питателями, спиральными питателями, гравиметрическими питателями и т.д. в зависимости от порошкового материала, подлежащего микронизации. Система (100) также содержит одно или более электронных полуавтоматических или автоматических средств взвешивания и дозирования для контроля количества порошка, подаваемого в каждый из одного или более трубопроводов (1), (2), (3) сжатого газа, а также планирования времени подачи порошка.

Кроме того, в системе (100) предусмотрен один или более модулей (106) с каналом для распределения текучей среды. Предусмотрено, что каждый трубопровод (1), (2), (3) сжатого газа имеет модуль (106) с каналом для распределения текучей среды, присоединенный дальше по потоку от соответствующего устройства (104) для подачи порошка. В приведенном в качестве примера варианте осуществления, показанном на фиг. 1, можно видеть, что на трех трубопроводах (1), (2), (3) сжатого газа предусмотрены три модуля (106) с каналом для распределения текучей среды. Модуль (106) с каналом для распределения текучей среды проиллюстрирован на фиг. 2A-2C согласно варианту осуществления настоящего изобретения. На фиг. 2А показан вид в перспективе, а на фиг. 1В показан вид спереди модуля (106) с каналом для распределения текучей среды. Как показано на фиг. 2A-2B, каждый модуль (106) с каналом для распределения текучей среды образован последовательностью распределителей (1062) текучей среды, соединенных посредством общего прохода (1072). На одном конце модуля (106) с каналом для распределения текучей среды имеется впускное отверстие (1064) для приема порошково-газового потока для микронизации и выпускное отверстие (1070) на противоположном конце модуля (106) с каналом для распределения текучей среды для обеспечения возможности вытекания микронизированного порошково-газового потока из модуля (106) с каналом для распределения текучей среды.

При этом каждый распределитель текучей среды имеет отклонитель (1066) потока в средней части и круглый профиль (1068) на конце распределителя текучей среды. Как можно видеть из фигур 2A-2B, одна сторона каждого распределителя (1062) текучей среды слегка открыта, что также можно рассматривать как перекрывающуюся часть двух последовательных распределителей текучей среды. Это образует общий проход (1072) между соседними распределителями (1062) текучей среды, и этот общий проход (1072) продолжается от первого распределителя текучей среды до последнего распределителя текучей среды. Распределители (1062) текучей среды можно рассматривать как расположенные последовательно, при этом распределители (1062) текучей среды попеременно расположены над воображаемой горизонтальной центральной осью и под ней. Такая конструкция обеспечивает возможность резких изменений в направлении порошково-газового потока, протекающего между ними, и облегчает процесс микронизации порошкового материала.

Один или более модулей (106) с каналом для распределения текучей среды могут иметь прямоугольную или кольцевую или круглую форму, или быть двумерными или трехмерными, но не ограничиваться этим. Модуль, показанный на фиг. 2А-2В, имеет прямоугольную форму. Аналогичный модуль может быть изготовлен в в виде трубчатой конструкции без каких-либо проблем. В одном варианте осуществления последовательность распределителей (1062) текучей среды в модуле (106) с каналом для распределения текучей среды может быть выполнена в виде модульных распределителей текучей среды, которые могут быть добавлены или удалены в соответствии с требованиями к уменьшению размера частиц, чтобы увеличить или уменьшить длину модуля (106) с каналом для распределения текучей среды. Кроме того, геометрия и размер каждого распределителя текучей среды в модуле (106) с каналом для распределения текучей среды могут быть определены на основе требуемого расхода. Кроме того, один или более модулей (106) с каналом для распределения текучей среды могут быть расположены последовательно или параллельно относительно друг друга. Последовательное расположение предпочтительно, когда одного прохода измельчения недостаточно для требуемого микронизирования. В этом сценарии порошково-газовый поток можно заставить протекать через множество модулей (106) с каналом для распределения текучей среды, расположенных последовательно. Проще говоря, частицы, выходящие из одного модуля (106) с каналом для распределения текучей среды, могут быть поданы в другой модуль (106) с каналом для распределения текучей среды для дальнейшего уменьшения размера частиц.

В то время как параллельное расположение является предпочтительным для однопроходного процесса, где порошково-газовые потоки могут быть параллельно поданы в несколько трубопроводов (1), (3) сжатого газа и соответствующие модули (106) с каналом для распределения текучей среды для создания одновременно большего выхода и увеличения производительности. В некоторых вариантах осуществления оба расположения могут быть обеспечены в одной и той же системе (100), как показано на фиг. 1. Можно видеть, что, хотя на фиг. 1 видно параллельное расположение, но, при необходимости, предусмотрен дополнительный трубопровод (2) сжатого газа и распределители (108) текучей среды для обеспечения последовательного расположения между модулем (106) с каналом для распределения текучей среды на трубопровода (1) сжатого газа и модулем (106) с каналом для распределения текучей среды на трубопровода (2) сжатого газа, а также между каждым из модулей (106) с каналом для распределения текучей среды на трубопроводах (1), (2) и (3) сжатого газа.

Помимо этого, система (100) также включает в себя циклонный сепаратор (112). Циклонный сепаратор (112) соединен со всеми соответствующими трубопроводами (1), (2), (3) сжатого газа, соединенными с соответствующими выпускными отверстиями соответствующего одного или более модулей (106) с каналом для распределения текучей среды. Циклонный сепаратор (112) используется для отделения порошковых частиц от сжатого газа. Циклонный сепаратор (112) может представлять собой, но не ограничивается этим, цилиндрический резервуар с тангенциальным входом, фильтром (1122) вверху и резервуаром для сбора порошка (1126) внизу. Кроме того, на верхней стороне под фильтром может быть использована конусообразная сетка (1124) для повышения эффективности отделения порошка в циклонном сепараторе (112).

Согласно варианту осуществления настоящего изобретения вместе с циклонным сепаратором (112) может быть предусмотрен воздушный классификатор (не показан). Воздушный классификатор предназначен для разделения частиц по размеру. Скажем, например: все частицы менее 10 микрон будут собраны в классификаторе воздуха, а все частицы более 10 микрон пройдут на циклонный сепаратор (112). Циклонный сепаратор только собирает все частицы, которые попадают в него. Он не отделяет частицы по размеру, поэтому для выполнения того же действия в системе может быть установлен воздушный классификатор. Однако квалифицированному специалисту будет понятно, что только одного циклонного сепаратора (112) достаточно для успешной реализации цели настоящего изобретения, и классификатор воздуха предназначен только для обеспечения дополнительного преимущества.

Также в систему (100) включены один или более анализаторов размера частиц (не показаны) в сочетании с одним или более направляющими распределителями (108) текучей среды, расположенными на соответствующих трубопроводах (1), (2), (3) сжатого газа, ближних к выпускным отверстиям одного или более модулей (106) с каналом для распределения текучей среды. Один или более направляющих распределителей (108) текучей среды могут быть выбраны, но не ограничиваться этим, из 2-ходовых распределителей текучей среды или 3-ходовых распределителей текучей среды, выполненных с возможностью направления порошково-газового потока, выходящего из одного или более модулей (106) с каналом для распределения текучей среды. Один или более анализаторов размера частиц выбирают из динамических датчиков размера частиц и фильтров, имеющих заданный размер ячейки, но не ограничиваясь ими. Динамические датчики частиц могут содержать, но не ограничиваться этим, ультразвуковые датчики, датчики формирования изображения или т.п., соединенные с внешним процессором, для динамического определения размера частиц в порошково-газовом потоке, выходящем из каждого из одного или более модулей (106) с каналом для распределения текучей среды. Кроме того, в системе (100) также могут быть расположены один или более приборов (110) для измерения давления, выполненные с возможностью контроля падения давления в одном или более модулях (106) с каналом для распределения текучей среды.

Настоящее изобретение работает следующим образом:

Фиг. 3 иллюстрирует способ (300) микронизации твердых частиц с использованием модуля (106) с каналом для распределения текучей среды согласно варианту осуществления настоящего изобретения. Способ (300) работы будет лучше понятен со ссылкой на фиг. 1 и фиг. 2B-2C. Способ (300) начинается с этапа 302, на котором принимается сжатый газ через одно или более впускных отверстий (102) для сжатого газа в соответствующем одном или более трубопроводах (1), (2), (3) сжатого газа. То же самое показано на фиг. 1 с помощью стрелок для обозначения направления потока. Может подаваться сжатый газ с переменным давлением и регулировкой потока. На этапе 304 порошковый материал, подлежащий микронизации, подается в сжатый газ, протекающий в соответствующих трубопроводах (1), (2), (3) сжатого газа. При этом порошковый материал загружается в сжатый газ высокого давления с использованием соответствующего одного или более порошковых питателей (104), установленных на соответствующем одном или более трубопроводах (1), (2), (3) сжатого газа. Это приводит к образованию потока порошкового газа в соответствующих трубопроводах (1), (2), (3) сжатого газа. После этого на этапе 306 порошково-газовый поток принимается в соответствующем одном или более модулях (106) с каналом для распределения текучей среды, соединенных с соответствующими одним или более трубопроводами (1), (2), (3) сжатого газа из впускного отверстия. Как уже было разъяснено ранее, каждый из одного или более модулей (106) с каналом для распределения текучей среды состоит из последовательности распределителей (1062) текучей среды, поэтому порошково-газовый поток поступает через впускное отверстие (1064) в первый распределитель текучей среды. После этого на этапе 308 происходит разделение порошково-газового потока на два потока и способствование столкновению частиц порошкообразного материала в разделенных потоках, в каждой из последовательностей модульных распределителей текучей среды.

Чтобы ясно понять процесс измельчения в модуле (106) с каналом для распределения текучей среды, во-первых, необходимо понять важность направления, а также принцип работы. Квалифицированный специалист заметит, что порошково-газовый поток, проходящий через модули (106) с каналом для распределения текучей среды в прямом направлении (как показано на фиг. 2B), сталкивается с меньшими препятствиями и легко проходит без заметного снижения давления. В этом случае уменьшение размера частиц является минимальным, так как столкновения практически не происходит. Они просто переходят на другой конец модуля без какого-либо заметного измельчения. Таким образом, направление играет в данном случае важную роль.

Однако, когда порошково-газовый поток подается в соответствующий модуль (106) с каналом для распределения текучей среды в обратном направлении (как показано на фиг. 2B) при высокой скорости и давлении он претерпевает несколько резких изменений направления потока, по меньшей мере дважды в каждом распределителе текучей среды. Поскольку частицы порошка будут иметь большую массу, чем газ, порошковому материалу будет трудно изменить направление. Кроме того, частицы различного размера движутся с различной скоростью. Из-за разницы в скорости между различными частицами они сталкиваются друг с другом. Порошковые частицы имеют тенденцию перемещаться в прямом трубопроводе до тех пор, пока они не столкнутся с другой частицей или поверхностью модуля (106) с каналом для распределения текучей среды. Это создает столкновения с высокой силой удара между частицами порошка, а также с поверхностью модуля (106) с каналом для распределения текучей среды. Эти столкновениям с высокой силой удара измельчают или разрушают порошковый материал на более мелкие частицы. Следовательно, для лучшей эффективности уменьшения размера частиц предпочтительным является обратное направление.

Сейчас то же самое было применено в настоящем изобретении и может быть более ясно понято со ссылкой на фиг. 2B и 2C. Как показано на фиг. 2C, порошково-газовый поток PI входит в модуль (106) с каналом для распределения текучей среды через впускное отверстие в обратном направлении (R). Затем порошково-газовый поток PI ударяется в отклонитель потока и разделяется на поток P2 и поток P3 (идет напрямую в общий проход). Поток P2 направляется вперед к круглому профилю и меняет направление через круглый/кольцевой профиль, становясь потоком P4. Поток P4 возвращается в обратном направлении вместе с потоком P3 в точку P5 (обозначает положение). Теперь порошково-газовые потоки P3 и P4, движущиеся в противоположном направлении, сталкиваются в положении P5. Это также приводит к столкновению частиц порошка в порошково-газовом потоке при высокой скорости и давлении.

Из-за этого сильного ударного столкновения частицы порошка распадаются на более мелкие частицы, тем самым уменьшая размер частиц порошкового материала после каждого столкновения. Тогда результирующий поток является потоком P6, который проходит на следующий распределитель текучей среды модуля (106) с каналом для распределения текучей среды. Такое же разделение потока и ударное столкновение приводят к дальнейшему уменьшению размера частиц порошкового материала в каждом распределителе текучей среды последовательности распределителей (1062) текучей среды. Таким образом, к тому времени, когда порошково-газовый поток достигает конца соответствующего модуля (106) с каналом для распределения текучей среды, размер частиц порошкового материала значительно уменьшается в результирующем порошково-газовом потоке, который далее в настоящем документе упоминается как «микронизированный порошково-газовый поток».

Согласно варианту осуществления настоящего изобретения один или более модулей (106) с каналом для распределения текучей среды могут быть снабжены устройством теплоотвода для отвода тепла, генерируемого во время сильных ударных столкновений. Холодная вода или холодный воздух могут циркулировать в теплоотводе для быстрого отвода тепла. Кроме того, тепло, выделяемое при сильном ударном столкновении, отводится сжатым газом, поддерживая низкую температуру порошка. Специалисту в данной области будет понятно, что размер частиц можно регулировать с использованием давления, количества распределителей (1062) текучей среды в модуле (106) с каналом для распределения текучей среды и количества модулей (106) с каналом для распределения текучей среды в системе.

Затем, продолжая способ (300) по фиг. 3, на этапе 310 микронизированные потоки, выходящие из каждого из одного или более модулей (106) с каналом для распределения текучей среды, анализируют на предмет размера частиц порошкового материала, присутствующего в нем, с использованием анализатора размера частиц. При этом один или более анализаторов размера частиц выбирают из динамических датчиков размера частиц и фильтров, имеющих заданный размер ячейки, но не ограничиваясь ими. Например: Динамические датчики частиц могут содержать, но не ограничиваться этим, ультразвуковые датчики, датчики изображения или т.п., соединенные с внешним процессором, для динамического определения размера частиц в порошково-газовом потоке, выходящем из каждого из одного или более модулей (106) с каналом для распределения текучей среды. Таким образом, заданный требуемый размер частиц после микронизации может быть предварительно сохранен во внешнем процессоре. Либо фильтр с заданным размером ячеек может быть установлен дальше по потоку от выпускных отверстий одного или более модулей (106) с каналом для распределения текучей среды, чтобы после микронизации через него проходили частицы только заданного требуемого размера.

После этого, на этапе 312 один или более направляющих распределителей (108) текучей среды, установленных в сочетании с анализатором размера частиц, обеспечивают направление микронизированного порошково-газового потока к одному или более модулям (106) с каналом для распределения текучей среды для дальнейшего уменьшения размера, в случае, если анализируемый размер частиц больше требуемого размера. Далее, на этапе 314 поток измельченного порошково-газового потока направляется в циклонный сепаратор (112) в случае, если анализируемый размер частиц равен требуемому размеру частицу или меньше его.

Это может быть достигнуто множеством способов, например автоматическим, полуавтоматическим и ручным. Например, двухходовые или трехходовые распределители текучей среды могут быть установлены в сочетании с датчиками размера частиц для автоматического направления потока к другим модулям (106) с каналом для распределения текучей среды или к циклонному сепаратору (112) в зависимости от проанализированного размера. Однако в случае фильтров и то, и другое может быть достигнуто одновременно. Например, микронизированный поток порошково-газового потока, который может проходить через фильтр, автоматически направляется в циклонный сепаратор (112), в то время как порошковый материал (имеющий размер, превышающий требуемый размер), собранный на фильтре, направляется в другие модули (106) с каналом для распределения текучей среды для дальнейшей микронизации.

В качестве альтернативы эта обработка может выполняться полуавтоматически, что требует однократной ручной калибровки. Например: оператор может выполнять операцию измельчения порошкового материала с использованием модуля (106) с каналом для распределения текучей среды и может записывать показания измерений, чтобы знать, насколько уменьшается размер частиц за один проход для конкретного порошкового материала с конкретным размером на входе. Тогда количество модулей (106) с каналом для распределения текучей среды и последовательное/параллельное расположение могут быть определены в зависимости от измеренного значения и требуемых выходных требований. Таким образом, после вышеуказанной настройки весь процесс выполняется автоматически без какого-либо вмешательства человека или требования каких-либо динамических датчиков размера частиц.

Согласно варианту осуществления настоящего изобретения указанные один или более приборов (110) для измерения давления также могут быть расположены в системе (100), выполненной с возможностью контроля падения давления на одном или более модулях (106) с каналом для распределения текучей среды. Этот контроль помогает поддерживать эффективную работу системы (100) и способа (300), поскольку давление сжатого газа играет важную роль в процессе измельчения в одном или более модулях (106) с каналом для распределения текучей среды.

Тогда циклонный сепаратор (112) выполняют с возможностью приема микронизированных порошково-газовых потоков из всех соответствующих трубопроводов (1), (2), (3) сжатого газа, соединенных с соответствующими выпускными отверстиями соответствующих одного или более модулей (106) с каналом для распределения текучей среды. Затем, на этапе 316, циклонный сепаратор (112) обеспечивает отделение от сжатого газа микронизированного порошкового материала, который собирается в емкости для сбора порошка в нижней части. Направляющая сетка может быть использована на верхней стороне циклонного сепаратора (112) под фильтром для повышения эффективности сбора порошка циклонным сепаратором (112).

Квалифицированному специалисту будет понятно, что в настоящем описании показано, что использование приведенной в качестве примера системы (100) включает множество трубопроводов сжатого газа и множество модулей (106) с каналом для распределения текучей среды, чтобы показать потенциал, возможности и объем изобретения, а также то, как одна и та же система (100) может быть использована для обработки различных требований к производительности/мощности. Тем не менее, квалифицированному специалисту будет понятно, что настоящее изобретение идеально подходит для работы с одним трубопроводом сжатого газа, порошковым питателем (104), одним модулем (106) с каналом для распределения текучей среды и циклонным сепаратором (112), без отступления от объема настоящего изобретения и прилагаемой формулы изобретения. Термин «один или более» перед компонентами системы (100) был конкретно использован для охвата обоих вышеуказанных сценариев, которые работают на основе одной и той же изобретательской концепции.

Рабочий пример:

Испытания по настоящему изобретению уже независимо проводились с различными порошковыми продуктами, такими как, но не ограничиваясь ими, напроксен натрия, тринатрийфосфат и лактоза. Результаты очень обнадеживают. Первоначальный размер частиц материала на входе составлял 100-150 микрометров (микрон). Наблюдаемый размер частиц на выходе после микронизации составлял 2-10 микрон. Это приводит к уменьшению размера частиц в 50-75 раз. Такое уменьшение размера частиц достигается за один проход модулем с каналом для распределения текучей среды длиной 500 - 1000 мм. При проведении многоходового испытания было дополнительно достигнуто уменьшение размера частиц до 100 нанометров. Это означает дополнительное уменьшение в 100 раз. Испытание проводили при давлении на входе 3-10 бар. Лучшего результата можно достичь с помощью большего количества испытаний и оптимизации. Кроме того, целью является снижение требуемого давления (энергопотребления) с получением большего количества данных для испытаний и оптимизации. Результат может меняться в зависимости от физических и химических свойств порошкового продукта, давления на входе, геометрии модуля с каналом для распределения текучей среды и количества модулей с каналом для распределения текучей среды. Однако достижение таких результатов с использованием вышеуказанной системы и способа является беспрецедентным и совершенно неизвестным в уровне техники.

Настоящее изобретение предлагает ряд преимуществ. Во-первых, оно обеспечивает экономически эффективное решение проблем известного уровня техники. Степень микронизации и уменьшения размера, достигаемые при использовании вышеуказанного способа и системы, является беспрецедентной. Кроме того, модуль с каналом для распределения текучей среды прежде не был сконфигурирован в системе для измельчения/микронизации. Кроме того, для выполнения требований модули с каналом для распределения текучей среды могут быть установлены параллельно для увеличения количества порошка, подлежащего измельчению, хотя они могут быть установлены последовательно, если требуется дополнительное уменьшение размера. Это имеет еще одно преимущество, заключающееся в том, что при последовательной установке модулей с каналом для распределения текучей среды повторно используется давление поступающего сжатого газа для дополнительного измельчения, что ранее было невозможно (как описано в разделе «Уровень техники»). Последовательная установка модулей с каналом для распределения текучей среды обеспечивает экономию энергии и использует затраченную энергию предыдущего модуля с каналом для распределения текучей среды. Эффективное использование затраченной энергии в конечном итоге приводит к экономии энергопотребления на единицу уменьшения размера частиц. Следовательно, общее потребление энергии на единицу измельчения порошка снижается, что в конечном итоге приводит к снижению стоимости. Следовательно, настоящее изобретение имеет экономическое значение помимо технического усовершенствования.

Специалистам в данной области очевидны различные модификации этих вариантов из описания и прилагаемых чертежей. Принципы, связанные с различными вариантами осуществления, описанными в настоящем документе, могут быть применены к другим вариантам осуществления. Таким образом, описание не следует рассматривать как ограниченное вариантами осуществления, показанными вместе с прилагаемыми чертежами, но должно обеспечивать самый широкий объем, соответствующий принципам и новым и изобретательским признакам, раскрытым или предложенным в настоящем документе. Соответственно, предполагается, что изобретение содержит все другие подобные альтернативы, модификации и вариации, которые подпадают под объем настоящего изобретения и прилагаемой формулы изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБЫ И СИСТЕМЫ КОНДИЦИОНИРОВАНИЯ ДИСПЕРСНЫХ КРИСТАЛЛИЧЕСКИХ МАТЕРИАЛОВ | 2014 |

|

RU2696582C2 |

| СИСТЕМА И СПОСОБ ИЗМЕРЕНИЯ МНОГОФАЗНОГО ПОТОКА | 2000 |

|

RU2270981C2 |

| ЛИНИЯ МИКРОНИЗАЦИИ ЗЕРНА | 2013 |

|

RU2546172C2 |

| РЕГЕНЕРАТОР КАТАЛИЗАТОРА С ЦЕНТРАЛЬНЫМ СБОРНИКОМ | 2003 |

|

RU2326930C2 |

| ПРОБООТБОРНИК | 2012 |

|

RU2600635C2 |

| СПОСОБ ГЛУБОКОЙ ОЧИСТКИ ПРОМЫВОЧНОЙ ВОДЫ, ИСПОЛЬЗУЕМОЙ В ПРОЦЕССЕ ПРЕОБРАЗОВАНИЯ МЕТАНОЛА В ОЛЕФИНЫ | 2020 |

|

RU2821462C1 |

| МИКРОНИЗАЦИЯ ПОЛИОЛОВ | 2008 |

|

RU2479587C2 |

| СПОСОБ ПРИГОТОВЛЕНИЯ ПИЩЕВОЙ ДИСПЕРСИИ, СОДЕРЖАЩЕЙ МАСЛО И СТРУКТУРИРУЮЩИЙ АГЕНТ | 2004 |

|

RU2377781C2 |

| СПОСОБ ИЗВЛЕЧЕНИЯ КАТАЛИЗАТОРА ИЗ ВЫХОДЯЩЕГО ПОТОКА ЖИДКОФАЗНОГО КАТАЛИТИЧЕСКОГО КРЕКИНГА ЛЕГКИХ ОЛЕФИНОВ | 2003 |

|

RU2330059C2 |

| ФАРМАЦЕВТИЧЕСКИЕ КОМПОЗИЦИИ | 2005 |

|

RU2412686C2 |

Изобретение относится к системе для микронизации твердых частиц и способу микронизации с помощью такой системы, которые могут найти применение при измельчении твердых частиц. Система (100) для микронизации твердых частиц с использованием модуля с каналом для распределения текучей среды содержит один или более трубопроводов (1), (2), (3) сжатого газа, снабженных соответствующим впускным отверстием (102) для сжатого газа, один или более порошковых питателей (104), каждый из которых установлен в соответствующих трубопроводах (1), (2), (3) сжатого газа, один или более модулей (106) с каналом для распределения текучей среды, каждый из которых образован последовательностью распределителей текучей среды, соединенных посредством общего прохода. Каждый модуль (106) с каналом для распределения текучей среды присоединен дальше по потоку от соответствующих одного или более порошковых питателей (104). Система также содержит циклонный сепаратор (112), соединенный со всеми соответствующими трубопроводами (1), (2), (3) сжатого газа, соединенными с соответствующими выпускными отверстиями соответствующих одного или более модулей (106) с каналом для распределения текучей среды и один или более анализаторов размера частиц в комбинации с одним или более направляющими распределителями (108) текучей среды, расположенными на трубопроводах (1), (2), (3) сжатого газа вблизи выходов одного или более модулей (106) с каналом для распределения текучей среды. Способ микронизации твердых частиц заключается в том, что принимают сжатый газ через одно или более впускных отверстий (102) для сжатого газа в соответствующий один или более трубопровод (1), (2), (3) сжатого газа, подают порошковый материал, подлежащий микронизации, в сжатый газ, протекающий в соответствующем трубопроводе сжатого газа, с образованием порошково-газового потока, принимают порошково-газовый поток в соответствующий один или более модулей (106) с каналом для распределения текучей среды, выполненные из последовательности распределителей текучей среды, из соответствующего трубопровода сжатого газа, разделяют порошково-газовый поток на два потока и способствуют столкновению частиц порошкового материала в разделенных потоках в каждой из последовательности распределителей текучей среды, тем самым вызывая уменьшение размера частиц порошкового материала вследствие сильных ударных столкновений. Затем анализируют размер частиц порошкового материала в микронизированном порошково-газовом потоке, выходящем из одного или более модулей (106) с каналом для распределения текучей среды, и направляют поток микронизированного порошково-газового потока к одному или более модулям (106) с каналом для распределения текучей среды для дальнейшего уменьшения размера, если анализируемый размер частиц превышает требуемый размер, или направляют поток микронизированного порошково-газового потока к циклонному сепаратору (112), если анализируемый размер частиц равен требуемому размеру частиц или меньше его. После этого отделяют микронизированный порошковый материал от сжатого газа. Система и способ характеризуются энергоэффективностью и обеспечивают возможность повторного использования отработанного сжатого газа. 2 н. и 8 з.п. ф-лы, 3 ил.

1. Система (100) для микронизации твердых частиц с использованием модуля с каналом для распределения текучей среды, содержащая

один или более трубопроводов (1), (2), (3) сжатого газа, снабженных соответствующим впускным отверстием (102) для сжатого газа;

один или более порошковых питателей (104), каждый из которых установлен в соответствующем трубопроводе сжатого газа одного или более трубопроводов (1), (2), (3) сжатого газа;

один или более модулей (106) с каналом для распределения текучей среды, каждый из которых образован последовательностью распределителей текучей среды, соединенных посредством общего прохода, при этом каждый модуль (106) с каналом для распределения текучей среды присоединен дальше по потоку от соответствующих одного или более порошковых питателей (104) на соответствующем трубопроводе сжатого газа;

циклонный сепаратор (112), соединенный со всеми соответствующими трубопроводами (1), (2), (3) сжатого газа, соединенными с соответствующими выпускными отверстиями соответствующего одного или более модулей (106) с каналом для распределения текучей среды; и

один или более анализаторов размера частиц в сочетании с одним или более направляющими распределителями (108) текучей среды, расположенными на соответствующих трубопроводах (1), (2), (3) сжатого газа вблизи выпускных отверстий одного или более модулей (106) с каналом для распределения текучей среды;

при этом одно или более впускных отверстий (102) для сжатого газа выполнены с возможностью приема сжатого газа в соответствующем трубопроводе сжатого газа;

при этом один или более порошковых питателей (104) выполнены с возможностью подачи порошкового материала, подлежащего микронизации, в сжатый газ, протекающий в соответствующем трубопроводе сжатого газа, с образованием порошково-газового потока;

при этом один или более модулей (106) с каналом для распределения текучей среды выполнены с возможностью:

приема порошково-газового потока в первом модульном распределителе текучей среды последовательности распределителей текучей среды из соответствующего трубопровода сжатого газа;

разделения порошково-газового потока на два потока и способствования столкновению частиц порошкового материала в разделенных потоках в каждой из последовательности модульных распределителей текучей среды, тем самым вызывая уменьшение размера частиц порошкового материала вследствие сильных ударных столкновений;

при этом один или более анализаторов размера частиц выполнены с возможностью анализа размера частиц порошкового материала в микронизированном порошково-газовом потоке, выходящем из одного или более модулей (106) с каналом для распределения текучей среды;

при этом один или более направляющих распределителей (108) текучей среды выполнены с возможностью:

направления потока микронизированного порошково-газового потока в один или более модулей (106) с каналом для распределения текучей среды для дальнейшего уменьшения размера, когда анализируемый размер частиц превышает требуемый размер;

направления потока микронизированного порошково-газового потока в циклонный сепаратор (112), если анализируемый размер частиц равен требуемому размеру частиц или меньше его;

при этом циклонный сепаратор (112) выполнен с возможностью отделения микронизированного порошкового материала от сжатого газа.

2. Система (100) по п. 1, в которой порошковый материал выбран из кристаллического или аморфного материала, содержащего фармацевтические, химические вещества, удобрения, цемент, минералы и руды, пищевые продукты и т.д., и в которой каждый из последовательности распределителей текучей среды в одном или более модулях (106) с каналом для распределения текучей среды включает в себя отклонитель потока в средней части и круглый профиль на конце распределителя текучей среды;

при этом отклонители потока выполнены с возможностью разделения входящего порошково-газового потока на два потока таким образом, что один поток проходит напрямую в общий проход, а другой проходит в направлении круглого профиля; и

при этом круглый профиль вызывает изменение направления одного из разделенных порошково-газовых потоков для столкновения с разделенным порошково-газовым потоком в общем проходе перед прохождением к следующему распределителю текучей среды в последовательности.

3. Система (100) по п. 1, в которой один или более модулей (106) с каналом для распределения текучей среды расположены последовательно и/или параллельно друг другу, при этом один или более направляющих распределителей (108) текучей среды обеспечивают возможность взаимного соединения одного или более модулей (106) с каналом для распределения текучей среды.

4. Система (100) по п. 1, содержащая один или более приборов (110) для измерения давления и/или расхода, выполненных с возможностью контроля падения давления/расхода через один или более модулей (106) с каналом для распределения текучей среды.

5. Система (100) по п. 1, в которой один или более анализаторов размера частиц выбраны из динамических датчиков размера частиц и фильтров, имеющих заданный размер ячейки.

6. Способ (300) микронизации твердых частиц с использованием модуля с каналом для распределения текучей среды, включающий:

прием сжатого газа через одно или более впускных отверстий (102) для сжатого газа в соответствующий один или более трубопровод (1), (2), (3) сжатого газа;

подачу порошкового материала, подлежащего микронизации, в сжатый газ, протекающий в соответствующем трубопроводе сжатого газа, с образованием порошково-газового потока;

прием порошково-газового потока в соответствующий один или более модулей (106) с каналом для распределения текучей среды, выполненных из последовательности распределителей текучей среды, из соответствующего трубопровода сжатого газа;

разделение порошково-газового потока на два потока и способствование столкновению частиц порошкового материала в разделенных потоках в каждой из последовательности распределителей текучей среды, тем самым вызывая уменьшение размера частиц порошкового материала вследствие сильных ударных столкновений;

анализ размера частиц порошкового материала в микронизированном порошково-газовом потоке, выходящем из одного или более модулей (106) с каналом для распределения текучей среды;

направление потока микронизированного порошково-газового потока к одному или более модулям (106) с каналом для распределения текучей среды для дальнейшего уменьшения размера, если анализируемый размер частиц превышает требуемый размер;

направление потока микронизированного порошково-газового потока к циклонному сепаратору (112), если анализируемый размер частиц равен требуемому размеру частиц или меньше его; и

отделение микронизированного порошкового материала от сжатого газа.

7. Способ (300) по п. 1, в котором порошковый материал выбран из кристаллического или аморфного материала, содержащего фармацевтические, химические вещества, удобрения, цемент, минералы и руды, пищевые продукты и т.д.

8. Способ (300) по п. 1, в котором каждый из последовательности распределителей текучей среды в одном или более модулях (106) с каналом для распределения текучей среды включает в себя отклонитель потока в средней части и круглый профиль на конце распределителя текучей среды;

при этом отклонители потока выполнены с возможностью разделения входящего порошково-газового потока на два потока таким образом, что один поток проходит напрямую в общий проход, а другой проходит в направлении круглого профиля; и

при этом круглый профиль вызывает изменение направления одного из разделенных порошково-газовых потоков для столкновения с разделенным порошково-газовым потоком в общем проходе перед прохождением к следующему распределителю текучей среды в последовательности.

9. Способ (300) по п. 1, в котором один или более модулей (106) с каналом для распределения текучей среды расположены последовательно и/или параллельно друг другу с одним или более направляющими распределителями (108) текучей среды, обеспечивающими возможность соединения между собой одного или более модулей (106) с каналом для распределения текучей среды.

10. Способ (300) по п. 1, включающий этап контроля падения давления и параметров потока через один или более модулей (106) с каналом для распределения текучей среды.

| Полифункциональный биопрепарат на основе штамма ризобактерий Paenibacillus polymyxa с комплексом хозяйственно полезных свойств для защиты растений от фитопатогенов, повышения урожайности сельскохозяйственных культур, улучшения посевных качеств семян и стимуляции биологической активности ризосферы | 2024 |

|

RU2838661C1 |

| СПОСОБ МИКРОНИЗАЦИИ | 2007 |

|

RU2443413C2 |

| СПОСОБ ОТДЕЛЕНИЯ ДИСПЕРГИРОВАННЫХ ИЗМЕЛЬЧЕННЫХ МАТЕРИАЛОВ И/ИЛИ ЖИДКИХ ФАЗ ОТ ЖИДКОСТНОЙ СМЕСИ И УСТРОЙСТВО ДЛЯ ОТДЕЛЕНИЯ ДИСПЕРГИРОВАННЫХ ИЗМЕЛЬЧЕННЫХ МАТЕРИАЛОВ И/ИЛИ ЖИДКИХ ФАЗ ОТ ЖИДКОСТНОЙ СМЕСИ | 1994 |

|

RU2109578C1 |

| US 4279743 A1, 21.07.1981 | |||

| КЕРАМИЧЕСКАЯ МАССА ДЛЯ ИЗГОТОВЛЕНИЯ ИЗРАЗЦОВ | 2010 |

|

RU2420482C1 |

Авторы

Даты

2025-03-11—Публикация

2021-09-15—Подача