Изобретение относится к производству тепловых химических источников тока и может быть использовано в процессах их производства.

Известно устройство для резки рулонного или листового материала на продольные полосы [Патент RU №2176177, МПК B23D 19/06, B26D 1/24, опубл. 27.11.2001], содержащее блок режущих ножей, которые смонтированы с радиальным перекрытием на двух валах. Валы синхронно вращаются навстречу друг другу. На одном из них ножи зафиксированы от перемещения в осевом направлении, на другом установлены между ножами первого вала. После блока ножей, по ходу следования разрезаемого материала установлены разделительные гребенки и приводные ролики. Последние служат для вытягивания полос из зоны резания.

Недостатком данного технического решения является отсутствие блока приема нарезанного материала, что существенно увеличивает трудоемкость резки.

Известен станок для резки широких материалов холодным способом W300 [https://rezmachina.ru/stanki/stanok-dlya-rezki-shirokih-materialov-holodnym-sposobom-w300/], состоящий из корпуса, на котором закреплены устройство подачи материала, направляющие подачи, верхний и нижний валы, ножницы, блок управления. Общая ширина зоны резания составляет 300 мм, подача материала и движение ножниц осуществляются автоматически.

Недостатком устройства является отсутствие блока приема разрезаемого материала, что увеличивает трудоемкость резки, поскольку предполагает передачу разрезаемого материала на последующие технологические операции вручную.

Известен станок для резки широких материалов с укладчиком лент в стопку [https://thewikihow.com/video_byUsYmXjfKo], принят за прототип. Станок состоит из корпуса, на котором закреплены устройство подачи материала, направляющие подачи, верхний и нижний валы, ножницы, защитный кожух, блок управления, укладчик лент в стопку (приемное устройство). Общая ширина зоны резания составляет 300 мм, подача материала и движение ножниц осуществляются автоматически.

Недостатком прототипа является ограниченный объем приемного устройства и необходимость передачи разрезанного материала на последующие технологические операции вручную, что увеличивает трудоемкость изготовления прокладок.

Проблемой разработки устройств резки прокладок из элмикатекса для тепловых химических источников тока является автоматическая стыковка резки со следующей технологической операцией, сушкой. Отсутствие такой стыковки приводит к дополнительным временным затратам, связанным с транспортировкой материала от устройства резки к сушильному оборудованию, что увеличивает трудоемкость изготовления прокладок.

Указанная проблема решается предлагаемой конструкцией устройства резки прокладок из элмикатекса для тепловых химических источников тока.

Техническим результатом изобретения является снижение трудоемкости производства за счет снижения времени сушки разрезанных прокладок.

Технический результат достигается за счет того, что устройство состоит из корпуса и закрепленных на нем устройства подачи материала, направляющих подачи, верхнего вала, ножниц, защитного кожуха, приемного устройства, а внутри корпуса установлен нижний вал и блок управления. Причем приемное устройство представляет собой короб с перфорированным дном, закрепленный кронштейнами к защитному кожуху, а также устройство дополнительно содержит источник подачи воздуха с температурой 100-120°С и производительностью 0,5 л/мин.

Выполнение приемного устройства в виде короба позволяет накапливать большое количество нарезанных прокладок, расположенных неупорядоченно, что позволяет создавать между ними пустоты, необходимые для сушки нагретым воздухом, что сокращает время сушки прокладок и позволяет сократить общее время сушки. Количество нарезаемых прокладок регулируется функцией задания количества партий разрезаемого материала. Расположение прокладок в приемном устройстве сокращает время на их извлечение и перенос в зону сборки. Перфорация дна приемного устройства предназначена для обеспечения протекания в пустотах между прокладками нагретого воздуха, что ускоряет процесс сушки по сравнению с сушильной печью за счет добавления конвекционной составляющей. Регулирование времени сушки нагретым воздухом осуществляется за счет функции скорости подачи разрезаемого материала. Закрепление приемного устройства кронштейнами предотвращает рассыпание нарезанных прокладок, чем экономится время на их извлечение из устройства резки. Температура воздуха, подаваемого на сушку, 100-120°С выбрана из соображений испарения физически адсорбированной влаги. Удаление такой влаги предотвращает растрескивание прокладок при дальнейшей сушке при более высокой температуре. Скорость подачи нагретого воздуха, 0,5 л/мин обеспечивает быстрое удаление испаряющейся влаги, а также увеличивает скорость сушки. При большей скорости подачи прокладки выносятся из приемного устройства, при меньшей скорости увеличивается время сушки. Все вышеперечисленное снижает трудоемкость процесса и повышает производительность устройства.

Сущность изобретения поясняется чертежами.

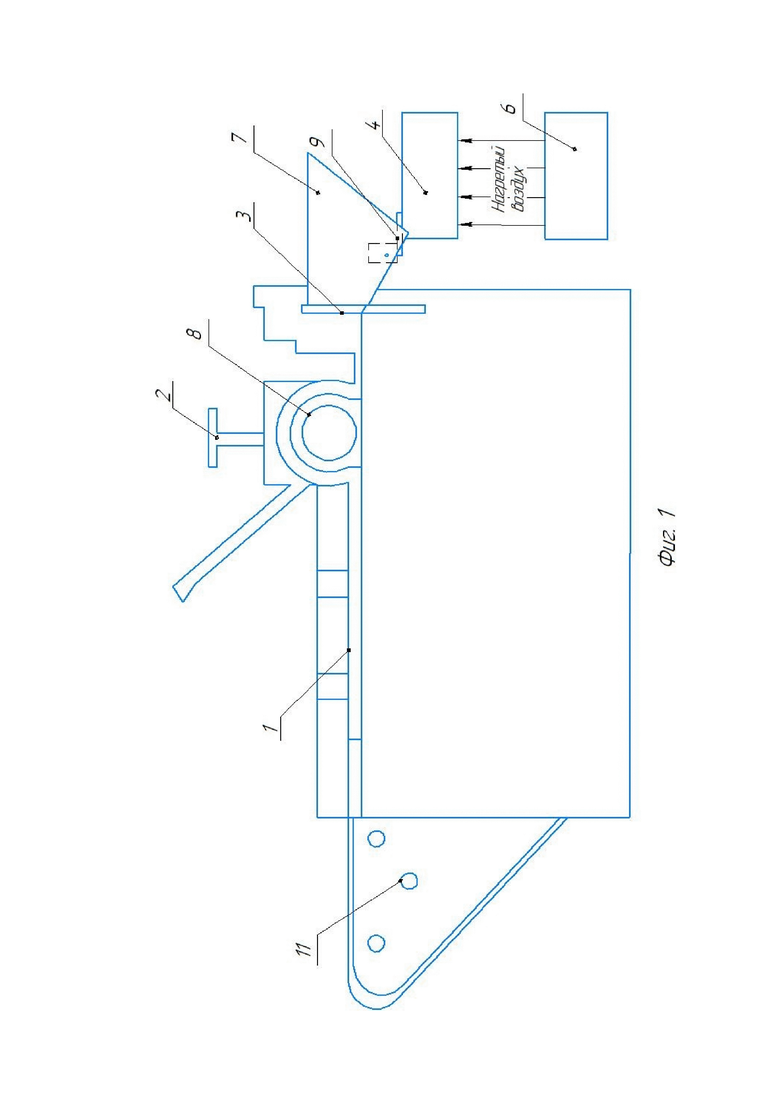

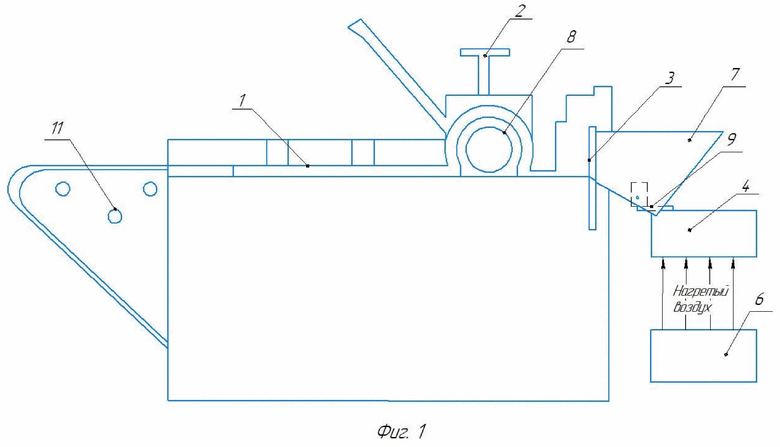

На Фиг. 1 показан вид устройства резки прокладок из элмикатекса для тепловых химических источников тока в продольном сечении.

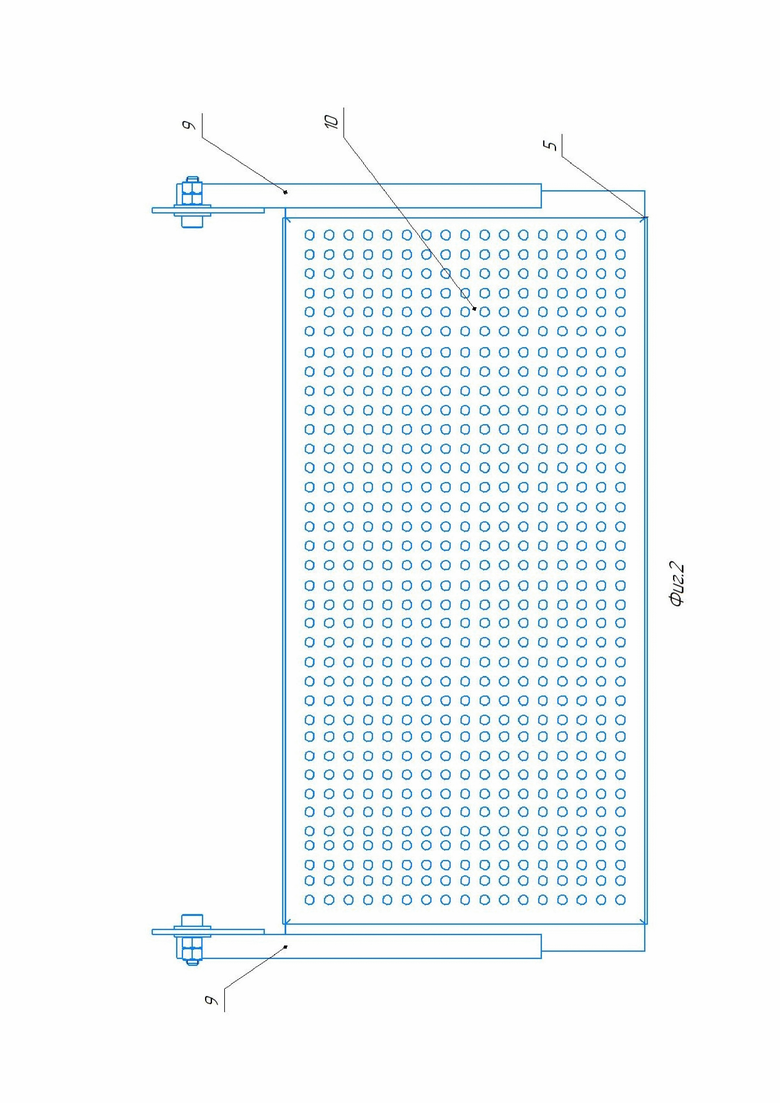

На Фиг. 2 показан вид снизу приемного устройства.

Устройство резки прокладок из элмикатекса для тепловых химических источников тока состоит из корпуса 5 и закрепленных на нем:

- устройством подачи материала 11;

- направляющих подачи 1;

- верхнего 8 и нижнего (на фигурах не показан) валов;

- ножниц 3;

- защитного кожуха 7.

Верхний вал 8 снабжен винтом 2 регулировки прижатия верхнего вала 8.

К защитному кожуху 7 при помощи кронштейнов 9 закреплено приемное устройство, выполненное в виде короба 4 с перфорированным дном 10.

Также устройство содержит источник подачи воздуха 6 с температурой 100-120°С и производительностью 0,5 л/мин, из которого воздух поступает в короб 4 и блок управления (на фигурах не показан), который может быть расположен внутри корпуса и соединен с приводом вращения нижнего вала и движения ножниц с помощью проводов. Блок управления обеспечивает задание и сохранение в памяти длины реза, скорости подачи разрезаемого материала и, соответственно, скорости выдачи отрезанных прокладок, количества партий разрезаемого материала, сброс ранее установленных значений, запуск и останов станка.

Устройство резки прокладок из элмикатекса для тепловых химических источников тока работает следующим образом.

Лента элмикатекса укладывается на устройство подачи материала 11 и на направляющие подачи 1 таким образом, чтобы конец ленты был размещен между верхним 8 и нижним валами. Верхний вал 8 прижимают к ленте винтом 2 прижатия верхнего вала 8. Кронштейны 9 приемного устройства закрепляют на защитном кожухе 7. Включают подачу нагретого воздуха из источника подачи 6. Нагретый воздух через перфорированное дно 10 поступает в короб 4. После этого устанавливают на блоке управления длину реза, скорость вращения нижнего вала, обеспечивающую сушку прокладок, попавших в приемное устройство, количество партий, соответствующих объему приемного устройства, и запускают станок. При этом лента перемещается в зону резания ножниц 3. Прокладки после отреза падают в короб 4 и сразу же попадают под поток нагретого воздуха из источника 6, при этом находятся в приемном устройстве в виде короба 4 с перфорированным дном 9 в течение времени, достаточном для сушки нарезанных прокладок, что обеспечивает количество партий нарезаемых прокладок, устанавливаемых на блоке управления. После заполнения короба 4 готовыми прокладками, кронштейны 9 отсоединяют от защитного кожуха 7 и приемное устройство передают на прокаливание. Применение предлагаемого устройства резки прокладок позволяет сократить общее время сушки на 35%. Таким образом, с помощью предлагаемого устройства достигается технический результат.

| название | год | авторы | номер документа |

|---|---|---|---|

| ВОЗДУХОПОДОГРЕВАТЕЛЬ КАБИНЫ ВОДИТЕЛЯ ЭЛЕКТРОТРАНСПОРТА | 2008 |

|

RU2376156C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЭЛЕКТРИЧЕСКИ ИЗОЛИРОВАННОЙ МЕТАЛЛИЧЕСКОЙ ЛЕНТЫ И ЛИНИЯ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2010 |

|

RU2463121C2 |

| КОМПЛЕКС ЗАЛИВКИ ЖИДКОГО МЕТАЛЛА В ИЗЛОЖНИЦЫ НА КОНВЕЙЕРЕ | 2014 |

|

RU2578272C1 |

| МОБИЛЬНЫЙ АГРЕГАТ ДЛЯ ПРЕДПОСЕВНОЙ ОБРАБОТКИ СЕМЯН В ЗАСУШЛИВЫХ УСЛОВИЯХ | 2023 |

|

RU2802325C1 |

| УСТРОЙСТВО (ВАРИАНТЫ) И СПОСОБ ДЛЯ РЕГУЛИРОВАНИЯ СОДЕРЖАНИЯ ВЛАГИ В УГЛЕРОДИСТОМ ГОРЮЧЕМ КОМПОНЕНТЕ ИЗДЕЛИЯ ДЛЯ КУРЕНИЯ | 1996 |

|

RU2156098C2 |

| Устройство для сушки в стоге сельскохозяйственных кормов | 1986 |

|

SU1375183A1 |

| НИЗКОТЕМПЕРАТУРНАЯ МНОГОПОДОВАЯ ПЕЧЬ | 2017 |

|

RU2717059C2 |

| Дизель-генераторная установка | 2023 |

|

RU2809591C1 |

| Установка для изготовления листовых изделий из стеклянного волокна | 1960 |

|

SU132373A1 |

| ПОЖАРОВЗРЫВОЗАЩИЩЕННОЕ ТОКОСЪЕМНОЕ УСТРОЙСТВО ТРОЛЛЕЙНОЙ СИСТЕМЫ ЭЛЕКТРОПИТАНИЯ ТРАНСПОРТНЫХ СРЕДСТВ | 2012 |

|

RU2533375C2 |

Изобретение относится к производству тепловых химических источников тока и может быть использовано в процессах их производства. Устройство для резки прокладок из элмикатекса для тепловых химических источников тока состоит из корпуса и закрепленных на нем устройства подачи материала, направляющих подачи, верхнего вала, ножниц, защитного кожуха, приемного устройства. Внутри корпуса установлены нижний вал и блок управления. Приемное устройство выполнено в виде короба с перфорированным дном, закрепленного кронштейнами к защитному кожуху. Устройство снабжено источником подачи воздуха в короб с температурой 100-120°С и производительностью 0,5 л/мин. Техническим результатом изобретения является снижение трудоемкости производства за счет снижения времени сушки разрезанных прокладок. 2 ил.

Устройство для резки прокладок из элмикатекса для тепловых химических источников тока, состоящее из корпуса и закрепленных на нем устройства подачи материала, направляющих подачи, верхнего вала, ножниц, защитного кожуха, приемного устройства, а внутри корпуса установлен нижний вал и блок управления, отличающееся тем, что приемное устройство выполнено в виде короба с перфорированным дном, закрепленного кронштейнами к защитному кожуху, при этом устройство снабжено источником подачи воздуха в короб с температурой 100-120°С и производительностью 0,5 л/мин.

| УСТРОЙСТВО ДЛЯ РЕЗКИ РУЛОННОГО ИЛИ ЛИСТОВОГО МАТЕРИАЛА НА ПРОДОЛЬНЫЕ ПОЛОСЫ | 2000 |

|

RU2176177C2 |

| Станок для автоматической резки рулонного материала | 1955 |

|

SU104215A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЭЛЕКТРИЧЕСКИ ИЗОЛИРОВАННОЙ МЕТАЛЛИЧЕСКОЙ ЛЕНТЫ И ЛИНИЯ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2010 |

|

RU2463121C2 |

| Устройство для продольной резки полосового материала | 1990 |

|

SU1743864A1 |

| US 4026176 A, 31.05.1977. | |||

Авторы

Даты

2025-03-17—Публикация

2024-08-20—Подача