Заявляемые технические решения относятся к области авиации, в частности к способам изготовления объемных корпусных элементов беспилотных летательных аппаратов (БПЛА).

Из уровня техники известна несущая конструкция беспилотного летательного аппарата из углеродного волокна, которая включает в себя несущую пластину с подложкой из углеродного волокна, антистатического слоя и прочного слоя. Подложка из углеродного волокна включает в себя слой полиакрилонитрила, слой синтетического волокна и слой эластичного волокна. Антистатический слой включает вискозные волокна и высокопрочные волокна. Прочный слой включает в себя слой композитного материала и слой эпоксидной смолы. Патент Китая CN 219172666 U, МПК B64 D27/26, B64U 20/00, B64U 50/10, опубл. 13.06.2023.

Из уровня техники известен также способ формования фюзеляжа беспилотного летательного аппарата, включающий следующие этапы: изготовление множества форм, причем одна форма используется для изготовления одного модуля фюзеляжа; укладывание препрега из углеродного волокна и эпоксидной смолы на верхнюю и нижнюю части формы; соединение верхней и нижней частей формы вместе; нагревание формы; охлаждение формы; открывание формы для получения модуля. Патент Китая CN 116604836 A, МПК B29C 33/30, B29C 70/30, B29C 70/54, B64U 20/00, B64U 20/40, B64U 20/70, B64U 20/87, B64U 30/291, B64U 50/19, B29L 31/30, опубл. 18.08.2023.

Из уровня техники известно решение, выбранное в качестве ближайшего аналога, в котором описана высокопрочная легкая рама противостолкновительного дрона, в которой поперечная конструкция корпуса изготовлена из следующего сырья в весовых частях: 10-30 частей АБС-смолы, 6-12 частей наночастиц диоксида кремния, 7-12 частей наночастиц карбида кремния, 6-8 частей магниевого порошка, 4-6 частей эпоксидной смолы, 3-7 частей бутилфталата, 7-9 частей измельченного стекловолокна, 4-6 частей диспергирующего агента. При этом заявляемую раму изготавливают следующим образом: смешивают наночастицы диоксида титана, наночастицы карбида кремния и бутилфталат при температуре 120-140°С и скорости 2500 об/мин в течение 15-20 минут, чтобы получить смесь А; к смеси А добавляют порошок магния, измельченное стекловолокно, эпоксидную смолу и диспергирующий агент и перемешивают при температуре 125-140°С и скорости 3000 об/мин в течение 10-20 минут, чтобы получить смесь Б; добавляют АБС-смолу в смесь Б, перемешивают при 1500 об/мин в течение 10-15 минут, охлаждают до комнатной температуры и экструдируют для получения высокопрочного пластика; используя литьевую машину или технологию 3D-печати, в соответствии с указанными требованиями к размерам, полученный выше высокопрочный пластик инжектируют или печатают для формирования конструкции. Патент Китая CN 115817785 A, МПК B64C 1/06, B64U 20/60, B64U 20 /70, опубл. 21.03.2023.

Известные способы изготовления не обеспечивают достаточной надежностью и технологичностью получаемые изделия по меньшей мере из-за длительных процедур изготовления, обусловленных, в частности, использованием сложных многокомпонентных составов.

Задачей заявленных технических решений является создание способа для изготовления объемных корпусных элементов БПЛА с высокой надежностью, обеспечивающего их быстрое и простое изготовления.

Технический результат заявляемых решений заключается в повышении надежности и технологичности объемных корпусных элементов БПЛА.

Повышение надежности достигается, в частности, повышением жесткости, прочности и долговечности объемных корпусных элементов БПЛА.

Повышение технологичности достигается, в частности, упрощением способа изготовления объемных корпусных элементов БПЛА, увеличением скорости отверждения композиции или смол и уменьшением времени оборота формы.

Заявленные технические результаты достигаются за счет того, что способ изготовления объемных корпусных элементов беспилотных летательных аппаратов характеризуется тем, что композицию полиуретана, содержащую полиол и изоцианат при следующем соотношении компонентов, масс. %:

или полиэфирные или винилэфирные смолы заливают в закрытую форму, далее осуществляют ротационное формование с последующим отверждением композиции или смол с получением пустотелой оболочки, затем в пустотелую оболочку заливают композицию для получения жесткого пенополиуретана с последующим отверждением.

Также заявленные технические результаты достигаются за счет того, что планер беспилотного летательного аппарата включает объемные корпусные элементы, по меньшей мере часть которых изготовлена способом, при котором композицию полиуретана, содержащую полиол и изоцианат при следующем соотношении компонентов, масс. %:

или полиэфирные или винилэфирные смолы заливают в закрытую форму, далее осуществляют ротационное формование с последующим отверждением композиции или смол с получением пустотелой оболочки, затем в пустотелую оболочку заливают композицию для получения жесткого пенополиуретана с последующим отверждением, и включает оболочку из отвердевшей композиции полиуретана или полиэфирных или винилэфирных смол с жестким пенополиуретановым каркасом внутри.

В контексте заявляемого решения вместо термина «объемные корпусные элементы БПЛА» может быть использовано сокращение «корпусные элементы». В качестве корпусных элементов БПЛА могут выступать несущие конструкции рамы, фюзеляж, консоли крыла, лонжероны и нервюры.

Заявляемый способ изготовления объемных корпусных элементов беспилотных летательных аппаратов характеризуется тем, что композицию полиуретана, содержащую полиол и изоцианат при следующем соотношении компонентов, масс. %:

или полиэфирные или винилэфирные смолы заливают в закрытую форму, далее осуществляют ротационное формование с последующим отверждением композиции с получением пустотелой оболочки, затем в пустотелую оболочку заливают композицию для получения жесткого пенополиуретана с последующим отверждением, что значительно повышает технологичность изготавливаемых элементов в связи с простотой способа изготовления небольшим количеством технологических операций для изготовления корпусных элементов, что значительно снижает сроки производства, а также обеспечивает изготавливаемые по заявляемому способу корпусные элементы высокой надежностью.

Заливка в закрытую форму композиции полиуретана заявляемого состава, или полиэфирной или винилэфирной смол и осуществление ротационного формования с последующим отверждением композиции с получением пустотелой оболочки позволяет повысить надежность корпусных элементов за счет формирования прочной, жесткой и легкой формы изготавливаемой детали в виде оболочки, обеспечивающей защиту внутреннего каркаса от внешних воздействий, которую можно заполнить подходящим составом для получения корпусного элемента, так как пустотелая оболочка без наполнения не обладает необходимой массой для сопротивления даже слабому ветру при использовании БПЛА, а также подвержена легкому нарушению целостности. Заливка в пустотелую оболочку из отвердевшей композиции полиуретана или полиэфирных или винилэфирных смол композиции для получения жесткого пенополиуретана позволяет сформировать жесткий внутренний пенополиуретановый каркас корпусного элемента, обладающего легкостью, обусловленной структурой пены, а также жесткостью, позволяющей сохранять форму корпусного элемента при различных воздействиях, что повышает надежность корпусных элементов. Кроме того, наличие оболочки из отвердевшей композиции полиуретана или полиэфирных или винилэфирных смол предотвращает возможное повреждение пенной структуры пенополиуретанового каркаса при различных механических воздействиях, например, столкновениях, что значительно повышает долговечность и прочность корпусных элементов БПЛА. При этом такая оболочка также защищает внутренний каркас корпусного элемента от проникновения воды в поры на поверхности пенополиуретана, а также воздействия солнечных лучей, способных к его повреждению с нарушением его структуры, тем самым повышая долговечность и надежность элементов. Использование именно ротационного формования позволяет получить равномерную по толщине пустотелую оболочку за счет вращения закрытой формы, что предотвращает неравномерное распределение массы в корпусном элементе, которое при наличии утолщенных участков в оболочке, обусловленных, например неравномерностью ручного нанесения состава оболочки на пенополиуретановый каркас, при эксплуатации БПЛА может привести к его крену и неправильной траектории полета, а при наличии тонких участков по сравнению со всей толщиной оболочки повышаются риски повреждения целостности оболочки и внутреннего каркаса, что также снижает прочность, долговечность, и как следствие надежность изготавливаемых корпусных элементов БПЛА.

Осуществление заявляемого способа с использованием именно композиции полиуретана, содержащей полиол и изоцианат при следующем соотношении компонентов. масс. %:

придает изготавливаемым элементам надежность и технологичность, так как заявляемый компонентный состав композиции полиуретана придает получаемой оболочке прочность, жесткость и долговечность, и, кроме того, композиция, как было выявлено опытным путем, быстро отверждается при взаимодействии заявляемых компонентов, сокращая сроки производства элементов и уменьшая время оборота формы. Использование в составе композиции полиуретана полиола в сочетании с изоцианатом в заявляемом содержании при их взаимодействии образует прочный жесткий полимерный материал, обладающий высокой твердостью, тепло- и морозостойкостью, что повышает его сопротивляемость деформациям, снижает риски повреждения и разрушения, а также позволяет применять в различных погодных условиях, тем самым повышая надежность корпусных элементов БПЛА. Кроме того, использование такого состава в заявляемом способе, включающем ротационное формование для получения пустотелой оболочки, увеличивает скорость отверждения в сочетании с постоянным вращением закрытой формы, в отличие от получения элементов методом литья в закрытые формы и последующим отверждением на воздухе или ручного нанесения композиции на пенополиуретановый каркас, что также уменьшает время оборота формы, повышая технологичность, при этом позволяя получить равномерную по толщине пустотелую оболочку, повышая надежность корпусных элементов.

При уменьшении в составе композиции полиуретана полиола менее 20 масс. % и, как следствие, увеличении содержания изоцианата более 80 масс. % понижается прочность пустотелой оболочки, что снижает долговечность корпусных элементов при воздействии различных внешних нагрузок или внутренних, например при вибрации в процессе эксплуатации БПЛА, и повышает риск трещинообразования и нарушения целостности материала, тем самым снижая надежность элементов. Кроме того, в этом случае также снижается скорость отверждения и высыхания материла, что усложняет производство элементов, снижая их технологичность, а также повышается риск вспенивания материала, так как при медленном отверждении повышается риск реакции изоцианата с влагой воздуха, в результате которой образуется нестабильное соединение, разлагающееся с выделением углекислого газа, способствующего вспениванию композиции, что снижает жесткость пустотелой оболочки. Кроме того, при длительном отверждении композиции полиуретана при содержании изоцианата в количестве более 80 масс. % также повышается риск его кристаллизации, что нарушает структуру материала, повышает его хрупкость и риск образования трещин в местах кристаллизации, тем самым снижая долговечность и надежность элементов.

При увеличении в составе композиции полиуретана полиола более 70 масс. % и, как следствие, уменьшении количества изоцианата менее 30 масс. % также снижается прочность пустотелой оболочки, снижая долговечность и надежность изготавливаемых элементов, их сопротивляемость внешним воздействиям, ударным нагрузкам, а также снижая скорость отверждения и высыхания материала, тем самым замедляя процесс производства, также снижая технологичность изготавливаемых элементов.

Использование для осуществления заявляемого способа полиэфирных или винилэфирных смол для изготовления объемных корпусных элементов БПЛА, в частности, пустотелой оболочки придает изготавливаемым элементам высокую надежность, так как и полиэфирная и винилэфирная смолы обладают высокой прочностью и жесткостью, снижают массу элементов, что обеспечивает их высокой надежностью, и, кроме того, такие смолы быстро отверждаются, сокращая сроки производства элементов и уменьшая время оборота формы. Таким образом, и при использовании и полиэфирных смол, и винилэфирных смол для осуществления заявляемого способа изготовления объемных корпусных элементов БПЛА достигаются заявленные эффекты.

Повышение технологичности корпусных элементов также обусловлена, в частности, отсутствием этапа нагревания, в отличие от известных способов с использованием полимерных гранул, при которых гранулы засыпают в форму, расплавляют и осуществляют ротационное формование, за счет использования жидкой композиции полиуретана или полиэфирных или винилэфирных смол, что уменьшает количество операций по осуществлению заявляемого способа, а также исключает необходимость длительного ожидания остывания изделий.

Использование в заявляемом способе композиции для получения жесткого пенополиуретана для заполнения пустотелой оболочки с последующим отверждением и получением жесткого внутреннего объемного каркаса корпусного элемента придает ему высокую жесткость, а также легкость за счет своей пенной структуры, уменьшая массу элемента, и как следствие всего БПЛА, тем самым предотвращая риски перегрева и повреждения элементов, так как увеличение массы БПЛА увеличивает количество энергии затрачиваемой на подъем его в воздух, таким образом, также повышается надежность корпусных элементов, изготовленных согласно заявляемому способу. Кроме того, композиция для получения жесткого пенополиуретана обладает высокой скоростью отверждения, тем самым ускоряя процесс изготовления корпусных элементов и уменьшая время оборота формы, повышая также технологичность корпусных элементов. При расширении и заполнении пустотелой оболочки композиция для получения жесткого пенополиуретана не повреждает ее, полностью заполняя все участки оболочки, что предотвращает возникновение локальных напряжений материала под оболочкой, которые могут привести к ее повреждению, при этом обеспечивая корпусный элемент равномерной массой, предотвращая нарушение траектории полета и крена БПЛА в процессе эксплуатации, обеспечивая корпусные элементы высокой надежностью.

Заявляемый планер БПЛА, включающий объемные корпусные элементы, по меньшей мере часть которых изготовлена именно заявляемым способом и включает оболочку из отвердевшей композиции полиуретана или полиэфирных или винилэфирных смол с жестким пенополиуретановым каркасом внутри, также обладает повышенной надежностью, обусловленной повышением прочности, жесткости, устойчивостью к погодным условиям и различным внутренним и внешним нагрузкам с повышением долговечности, в соответствии с описанными ранее техническими эффектами. Кроме того, заявляемый планер также обладает высокой технологичностью, обусловленной упрощением способа его изготовления, обеспечивающего планер высокой надежностью, уменьшением времени оборота закрытой формы, а также увеличением скорости отверждения композиции полиуретана или полиэфирных или винилэфирных смол, используемых в заявляемом способе в соответствии с описанными ранее техническими эффектами.

Осуществлением заявляемого способа возможно изготовление объемных корпусных элементов БПЛА таких как, в частности, фюзеляж, консоли крыла размахом до 6 метров, лонжероны и нервюры, несущие конструкции рамы, в частности для коптеров, размеры которых составляют до 2,5 метров по диагонали.

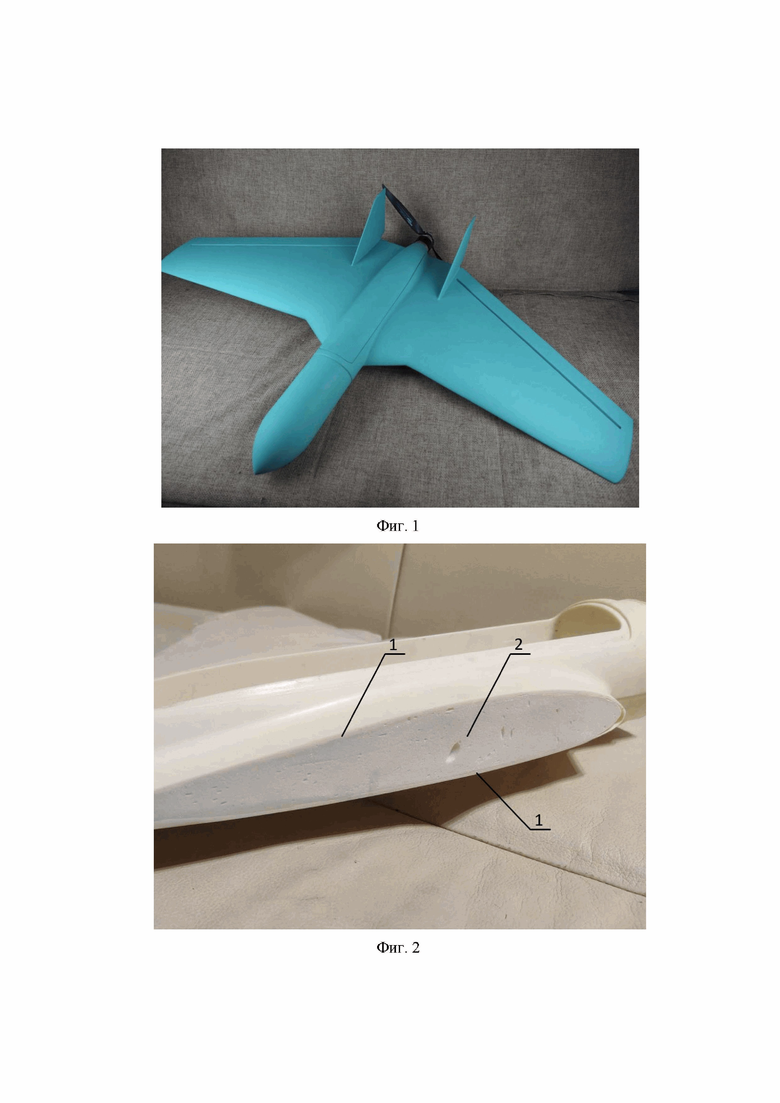

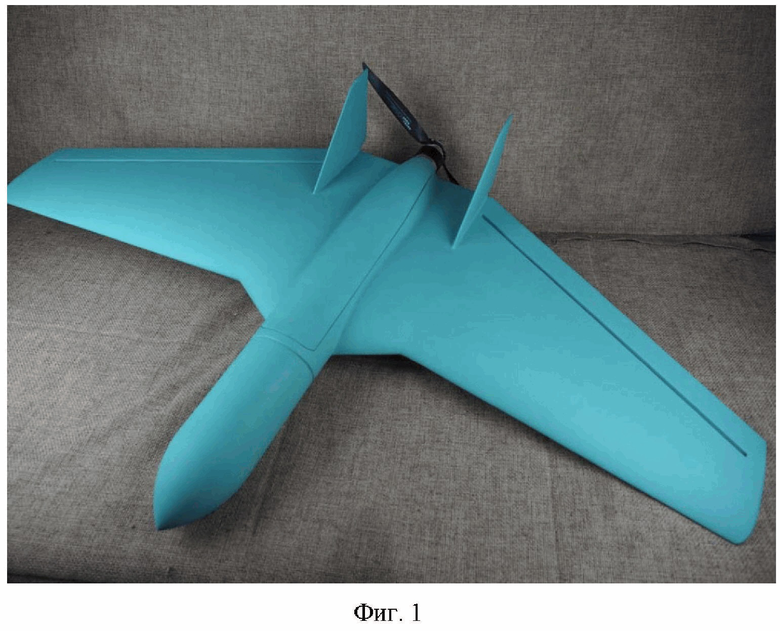

Заявляемые технические решения поясняются с помощью фигур, на которых представлены частные варианты результатов изготовления планера БПЛА посредством заявляемого способа.

На фиг. 1 представлено изображение общего вида планера БПЛА.

На фиг. 2 представлено изображение объемного конструктивного элемента БПЛА в разрезе.

Цифрами на фигурах обозначены:

- пустотелая оболочка (1);

- жесткий пенополиуретановый каркас (2).

Предпочтительные примеры компонентных составов композиции полиуретана материала для изготовления объемных корпусных элементов БПЛА в соответствии с заявляемым способом представлены в таблице 1, где содержание каждого компонента в композиции указано в масс. %.

Таблица 1

Предпочтительный вариант приготовления композиции полиуретана представляет собой способ, при котором полиол и изоцианат в расчетных количествах смешивают в емкости и интенсивно перемешивают. В предпочтительном варианте осуществления заявляемого способа изготовления объемных корпусных элементов БПЛА, приготовленную композицию полиуретана (или полиэфирных или винилэфирных смол в других частных вариантах осуществления способа) заливают в предварительно подготовленную закрытую форму и осуществляют ротационное формование, при котором реализуется вращение закрытой формы в трех плоскостях с последующим отверждением композиции с получением пустотелой оболочки (1). Как было выявлено опытным путем, время отверждения композиции и получения пустотелой оболочки (1), готовой к заливке композицией для получения жесткого пенополиуретана составляло от 15 до 40 минут, что ускоряло общий процесс изготовления корпусных элементов, повышая их технологичность, а также уменьшая время оборота формы. Затем в пустотелую оболочку (1) заливали композицию для получения жесткого пенополиуретана и оставляли для отверждения на воздухе с получением жесткого пенополиуретанового каркаса (2) внутри пустотелой оболочки (1). Время отверждения композиции для получения пенополиуретанового каркаса (2) составляло 18-20 минут. Таким образом, общее время изготовления корпусного элемента с использованием заявляемого способа составляло не более 1 часа, что повышает технологичность корпусных элементов, в частности за счет увеличения скорости отверждения композиции при использовании заявляемого способа, а также уменьшения времени оборота формы.

Объемные корпусные элементы БПЛА, изготовленные согласно заявляемому способу, а также планер БПЛА, включающий объемные корпусные элементы, по меньшей мере часть которых изготовлена заявляемым способом и включает оболочку из отвердевшей композиции полиуретана или полиэфирных или винилэфирных смол с жестким пенополиуретановым каркасом внутри, характеризуются высокой надежностью, в частности долговечностью, а также прочностью и жесткостью, обуславливающих их устойчивость к различным погодным условиям, а также внешним и внутренним нагрузкам, при этом характеризуются высокой технологичностью за счет, в частности упрощения способа изготовления объемных корпусных элементов БПЛА, увеличения скорости отверждения композиции или смол и уменьшения времени оборота формы.

Кроме того, при изготовлении объемных корпусных элементов БПЛА согласно заявляемому способу, а также планера БПЛА, включающего объемные корпусные элементы, по меньшей мере часть которых изготовлена заявляемым способом и включает оболочку из отвердевшей полиэфирной или винилэфирной смолы с жестким пенополиуретановым каркасом внутри, время их отверждения с получением пустотелой оболочки также составляло от 15 до 40 минут, что позволяло быстро осуществлять процесс производства элементов, повышая их технологичность, а также уменьшить время оборота формы. Кроме того, такие элементы также характеризовались высокой долговечностью, прочностью, жесткостью и, как следствие, надежностью.

Заявляемое техническое решение может применяться для простого и быстрого изготовления объемных корпусных элементов БПЛА, характеризующихся высокой надежностью и технологичностью, а также характеризующих планер БПЛА, включающий объемные корпусные элементы, по меньшей мере часть которых изготовлена способом и включает оболочку из отвердевшей композиции полиуретана или полиэфирных или винилэфирных смол с жестким пенополиуретановым каркасом внутри, высокой надежностью и технологичностью.

Представленные примеры осуществления способа изготовления объемных корпусных элементов БПЛА, а также описание конструкции планера БПЛА, включающего объемные корпусные элементы, по меньшей мере часть которых изготовлена способом, не исчерпывают возможные варианты исполнения и не ограничивают каким-либо образом объем заявляемого технического решения. Возможны иные варианты исполнения в объеме заявляемой формулы.

| название | год | авторы | номер документа |

|---|---|---|---|

| БЕСПИЛОТНЫЙ ЛЕТАТЕЛЬНЫЙ АППАРАТ | 2021 |

|

RU2776931C1 |

| БЕСПИЛОТНЫЙ ЛЕТАТЕЛЬНЫЙ АППАРАТ ЛЕГЧЕ ВОЗДУХА | 2015 |

|

RU2600556C1 |

| Малоразмерный беспилотный летательный аппарат | 2023 |

|

RU2812634C1 |

| Беспилотный летательный аппарат | 2018 |

|

RU2707154C1 |

| Способ запуска беспилотного летательного аппарата и устройство, его реализующее | 2024 |

|

RU2839069C1 |

| Способ вращения цилиндров, выполняющих роль крыльев на летательных аппаратах, и беспилотный летательный аппарат для его осуществления | 2024 |

|

RU2826746C1 |

| БЕСПИЛОТНЫЙ ЛЕТАТЕЛЬНЫЙ АППАРАТ И СПОСОБ ПРЕДОТВРАЩЕНИЯ ПЕРЕВОРАЧИВАНИЯ БЕСПИЛОТНОГО ЛЕТАТЕЛЬНОГО АППАРАТА | 2023 |

|

RU2826675C2 |

| ФЮЗЕЛЯЖ БЕСПИЛОТНОГО ЛЕТАТЕЛЬНОГО АППАРАТА | 2024 |

|

RU2838933C1 |

| МАТЕРИАЛ ДЛЯ ШУМОИЗОЛЯЦИОННЫХ ПОКРЫТИЙ, КОМПЛЕКТ ДЕТАЛЕЙ ШУМОИЗОЛЯЦИОННЫХ ПОКРЫТИЙ В ПАССАЖИРСКОМ ОТДЕЛЕНИИ АВТОМОБИЛЯ И СПОСОБ ИЗГОТОВЛЕНИЯ ЭТИХ ДЕТАЛЕЙ | 2005 |

|

RU2287434C1 |

| Беспилотный летательный аппарат вертолетного типа | 2022 |

|

RU2792460C1 |

Группа изобретений относится к области авиации, в частности к способам изготовления объемных корпусных элементов беспилотных летательных аппаратов (БПЛА). Способ изготовления объемных корпусных элементов беспилотных летательных аппаратов характеризуется тем, что композицию полиуретана, содержащую полиол и изоцианат при следующем соотношении компонентов, масс. %: полиол 20-70, изоцианат 30-80, или полиэфирные или винилэфирные смолы заливают в закрытую форму. Далее осуществляют ротационное формование с последующим отверждением композиции или смол с получением пустотелой оболочки. Затем в пустотелую оболочку заливают композицию для получения жесткого пенополиуретана с последующим его отверждением. Группа изобретений также относится к планеру беспилотного летательного аппарата, полученному по данному способу. Технический результат группы изобретений заключается в повышении надежности и технологичности объемных корпусных элементов БПЛА. 2 н.п. ф-лы, 2 ил., 1 табл.

1. Способ изготовления объемных корпусных элементов беспилотных летательных аппаратов, при котором композицию полиуретана, содержащую полиол и изоцианат при следующем соотношении компонентов, масс. %:

или полиэфирные или винилэфирные смолы заливают в закрытую форму, далее осуществляют ротационное формование с последующим отверждением композиции или смол с получением пустотелой оболочки, затем в пустотелую оболочку заливают композицию для получения жесткого пенополиуретана с последующим его отверждением.

2. Планер беспилотного летательного аппарата, включающий объемные корпусные элементы, состоящие из оболочки из отвердевшей композиции полиуретана или полиэфирных или винилэфирных смол с жестким пенополиуретановым каркасом внутри, по меньшей мере часть из которых изготовлена способом, при котором композицию полиуретана, содержащую полиол и изоцианат при следующем соотношении компонентов, масс. %:

или полиэфирные или винилэфирные смолы заливают в закрытую форму, далее осуществляют ротационное формование с последующим отверждением композиции или смол с получением пустотелой оболочки, затем в пустотелую оболочку заливают композицию для получения жесткого пенополиуретана с последующим его отверждением.

| БПЛА из унифицированных деталей и узлов, изготовленных методом литья под давлением, и способ его изготовления | 2023 |

|

RU2814641C1 |

| Отливка лопастей для квадрокоптера | |||

| Две детали в форме | |||

| Устройство для выпрямления многофазного тока | 1923 |

|

SU50A1 |

| Мяльно-трепальный станок для обработки тресты лубовых растений | 1922 |

|

SU200A1 |

| Прибор для промывания газов | 1922 |

|

SU20A1 |

| US 2005029400 A1, 10.02.2005. | |||

Авторы

Даты

2025-03-18—Публикация

2024-06-13—Подача