Изобретение относится к транспортным контейнерам, предназначенным для транспортировки в них сыпучих грузов железнодорожным, водным и автомобильным транспортом.

Из патента РФ № 209918 на полезную модель известен вагон-хоппер, содержащий раму, смонтированную на ходовых тележках, кузов, состоящий из боковых и торцевых стен, бункеров, снабжённых разгрузочными люками, и крышу со смежными загрузочными люками, при этом люковые проёмы смежных загрузочных люков объединены, образуя единый проём, занимающий (80÷85)% от длины крыши, при этом длина крыши задана из диапазона от 8000 мм до 15500 мм, единый проем оснащён последовательно расположенными крышками загрузочных люков, при этом каждая последующая крышка вплотную примыкает к предыдущей, и количество данных крышек загрузочных люков составляет от двух до пяти.

Из патента РФ № 209920 на полезную модель известен вагон-хоппер, содержащий ходовые части, автосцепные устройства, раму и кузов, состоящий из боковых и торцевых стен, разгрузочных бункеров, снабженных разгрузочными люками, и крышу, снабженную загрузочным проемом, при этом загрузочный проем выполнен в виде прямоугольника, у которого большие стороны ориентированы вдоль продольной оси крыши, загрузочный проем снабжен крышками, первые противолежащие боковые стороны которых ориентированы вдоль продольной оси крыши, при этом одна из первых боковых сторон каждой крышки загрузочного проема шарнирно соединена с крышей, вторые противолежащие боковые стороны каждой крышки ориентированы перпендикулярно первым двум боковым сторонам, торец второй стороны каждой крышки, обращенный к соседней крышке, снабжен вертикальной плоской стенкой, жестко соединенной с крышкой, вертикальные стенки выполнены по длине вторых сторон соответствующих крышек, на первой вертикальной стенке каждой последующей крышки по ее длине жестко закреплен запорный элемент, выполненный с возможностью охвата второй вертикальной стенки, выполненной на смежной предыдущей крышке, обеспечивая перекрытие места стыка двух соседних вертикальных стенок, при этом на второй вертикальной стенке выполнена горизонтальная опорная площадка, обращенная от первой вертикальной стенки смежной последующей крышки, запорный элемент первой вертикальной стенки выполнен со сложным профилем, обеспечивающим охват второй вертикальной стенки и закрепление на нем уплотнительного элемента с возможностью упора уплотнительного элемента в горизонтальную площадку второй вертикальной стенки при закрытом положении крышек загрузочного проема.

В известных аналогах загрузочный проем имеет прямоугольную форму и выполнен по длине крыши кузова вагона. Загрузочный проем закрывается несколькими последовательно расположенными крышками.

Такая форма загрузочного проема может быть использована не только в кузовах грузовых вагонов, но также и в грузовых контейнерах, поскольку отсутствуют конструктивные особенности контейнеров, исключающие такую возможность. Контейнер, по сути, представляет собой корпус кузова вагона, состоящего из стен, основания и крыши.

Особенностью грузовых контейнеров является то, что их разгрузка осуществляется, как правило, посредством специальных захватных устройств путем наклона контейнера. В связи с этим предъявляются повышенные требования к надежности закрепления крышек загрузочных люков, выполненных в крыше, через которые осуществляется загрузка сыпучего груза в контейнер. Необходимо исключить возможность самопроизвольного открытия крышек из-за ослабления запорных устройств при наклоне контейнера для его разгрузки, также необходимо исключить возможность горизонтального смещения крышек при наклоне контейнера.

Полезная модель по патенту № 209920 выбрана в качестве наиболее близкого аналога.

Техническая проблема, решаемая предлагаемым изобретение, заключается в обеспечении надлежащей надежности грузового контейнера для сыпучих грузов, снабженного прямоугольным загрузочным люком, выполненным по длине крыши.

Технический результат, достигаемый изобретением, заключается в повышении надежности контейнера для сыпучих грузов, выражающегося в повышении надежности фиксации крышек загрузочного проема и исключении попадания влаги во внутреннюю полость контейнера, что повышает сохранность сыпучего груза, в частности пищевых продуктов, зерна.

Технический результат достигается за счет того, что в грузовом контейнере для сыпучих грузов, содержащем продольные боковые стены, торцевые стены, основание, крышу, объединенные между собой вертикальными угловыми стойками, загрузочный проем, выполненный в крыше и снабженный крышками с запорными устройствами, при этом загрузочный проем выполнен по длине крыши с формой, близкой к прямоугольной, продольные и поперечные стороны загрузочного проема ограничены балками, крышки загрузочного проема шарнирно соединены с крышей вдоль одной стороны загрузочного проема, согласно изобретению, верхние участки балок, ограничивающих загрузочный проем, расположены выше уровня крыши, количество крышек, закрывающих загрузочный проем, составляет три – центральная и две крайних крышки, продольные стороны крышек выполнены с участками, направленными вниз для охвата снаружи выступающих участков продольных балок, ограничивающих загрузочный проем, поперечные стороны крайних крышек, обращенные к торцевым стенам контейнера, выполнены с участками, направленными вниз для охвата снаружи выступающих участков балок, ограничивающих загрузочный проем по его поперечным сторонам, поперечные стороны крайних крышек, обращенные к центральной крышке, снабжены поперечными балками, жестко соединенными с крайними крышками по всей длине поперечных сторон крайних балок, каждая поперечная балка крайних крышек выполнена с П-образным поперечным сечением и содержит боковые стороны и центральный участок, при этом поперечная сторона каждой крайней крышки жестко соединена с ближайшей боковой стороной поперечной балки, поперечные стороны центральной крышки выполнены с участками, направленными вверх для охвата изнутри вторых боковых сторон поперечных балок крайних крышек, в нижней части стены контейнера выполнен разгрузочный люк.

Поперечные балки могут быть соединены с крайними крышками посредством сварки.

Длина загрузочного проема может составлять (75÷85)% от длины крыши.

Крыша может быть снабжена упорами, расположенными вдоль продольной стороны крыши со стороны загрузочного проема с шарнирными соединениями крышек и предназначенными для опирания на них крайних крышек при открытии загрузочного проема.

Боковая сторона каждой поперечной балки крайних крышек, расположенная на стороне загрузочного проема, противолежащей стороне с шарнирными соединениями, может быть снабжена выступающим наружу упором, который расположен ниже верхнего уровня центрального участка поперечной балки с образованием ступеньки между боковой стороной поперечной балки и упором, предназначенным при открытии крайней крышки для его опирания на опору, расположенную на крыше контейнера напротив соответствующей поперечной балки.

Высота ступеньки между боковой стороной поперечной балки и упором должна выбираться из условия исключения самопроизвольного опрокидывания крайних крышек в сторону загрузочного проема.

Участки крайних крышек загрузочного проема, расположенные у поперечных сторон загрузочного проема, обращенных к торцевым стенам контейнера, могут быть снабжены дополнительными упорами, жестко соединенными с крышками и предназначенными при открытии крайних крышек для их опирания на опоры, расположенные на крыше контейнера напротив соответствующей дополнительной опоры.

Заявляемое изобретение поясняется фигурами.

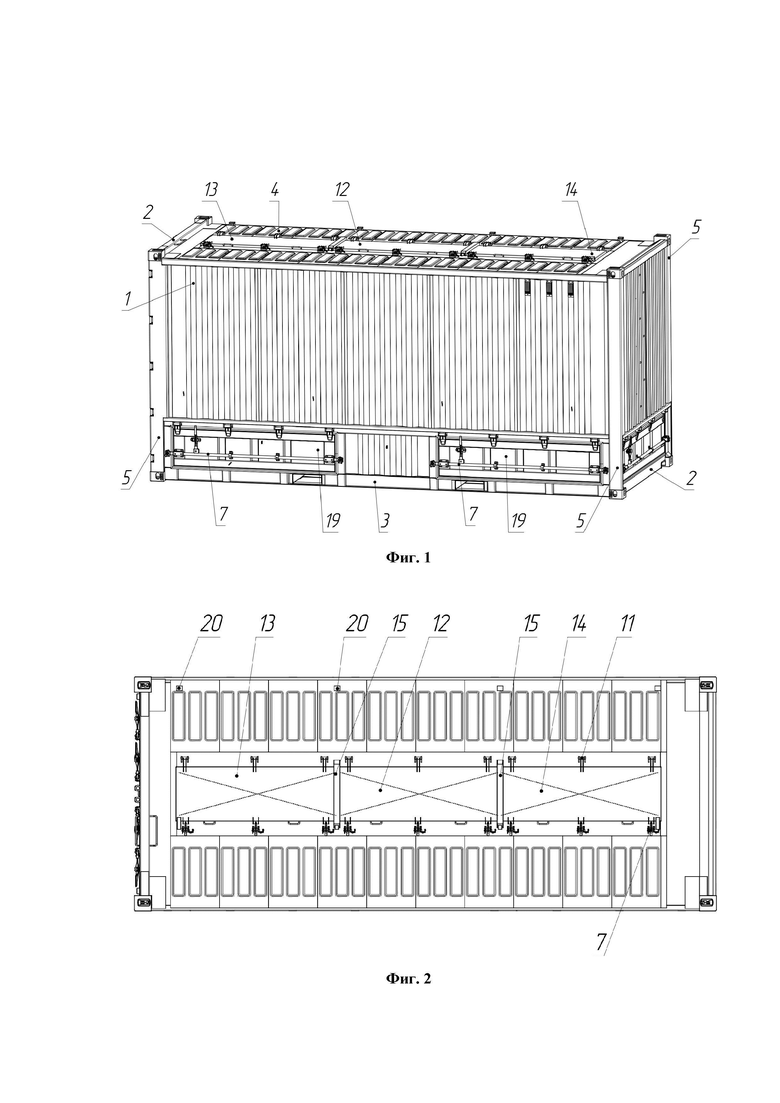

На фиг. 1 изображен общий вид заявляемого контейнера.

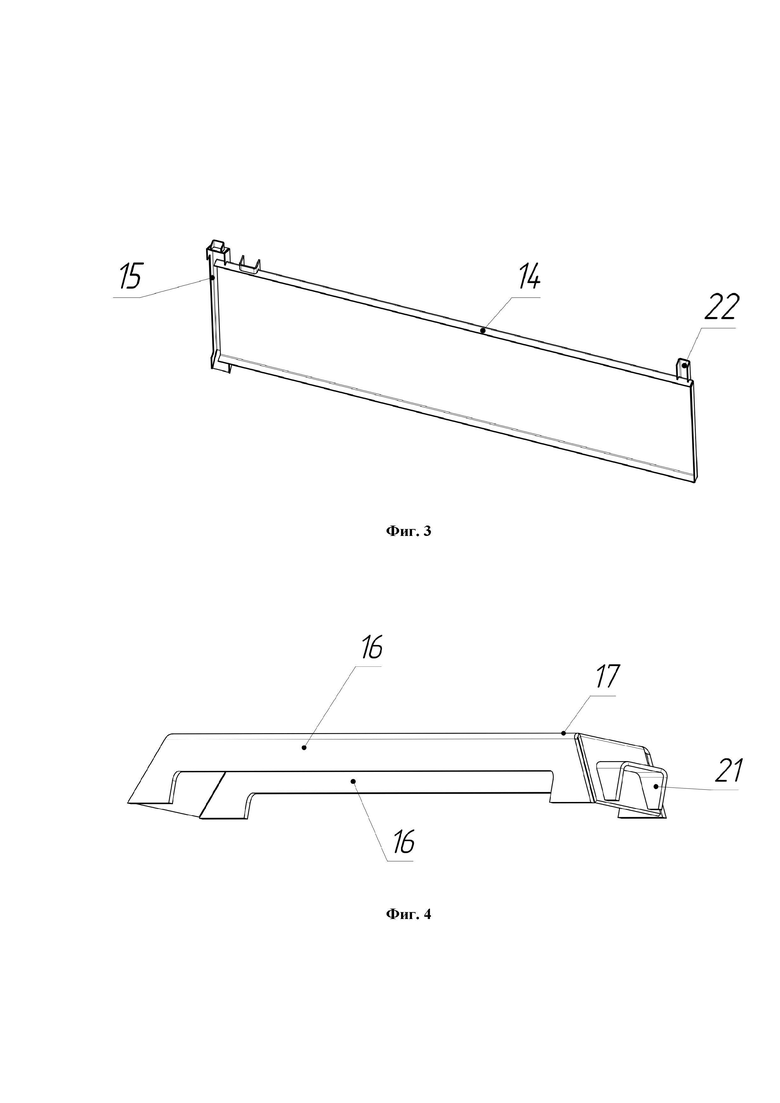

На фиг. 2 изображен заявляемый контейнер сверху.

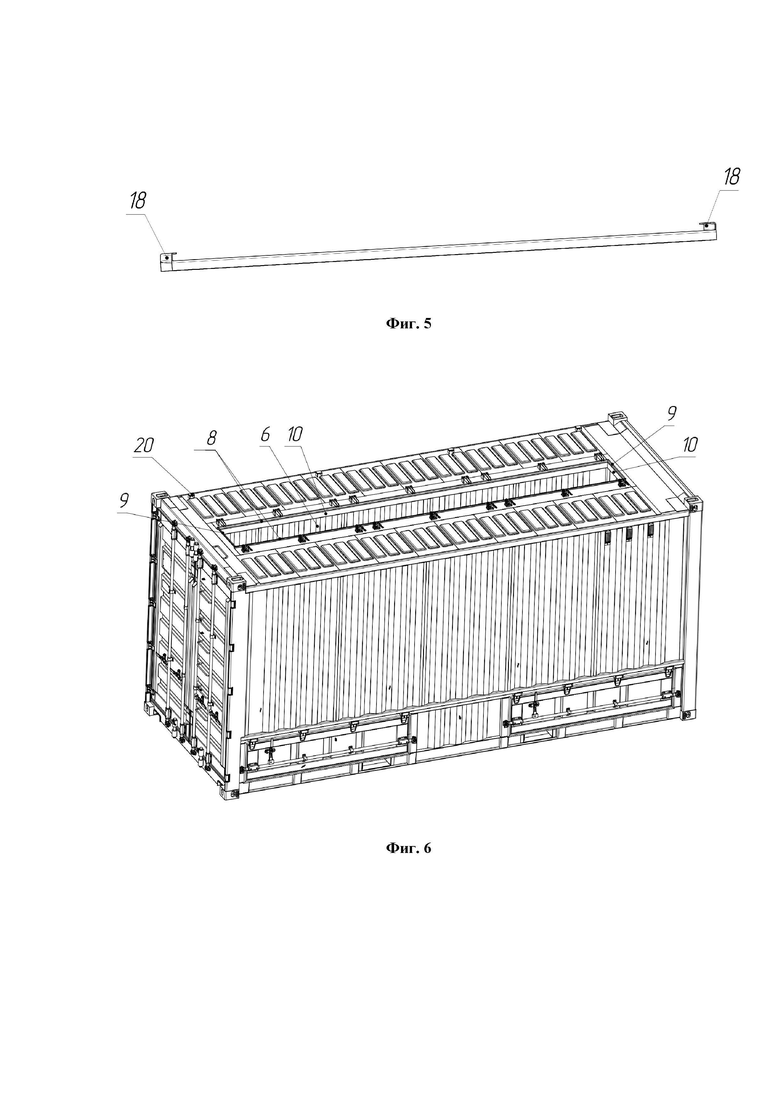

На фиг. 3 изображена крайняя крышка.

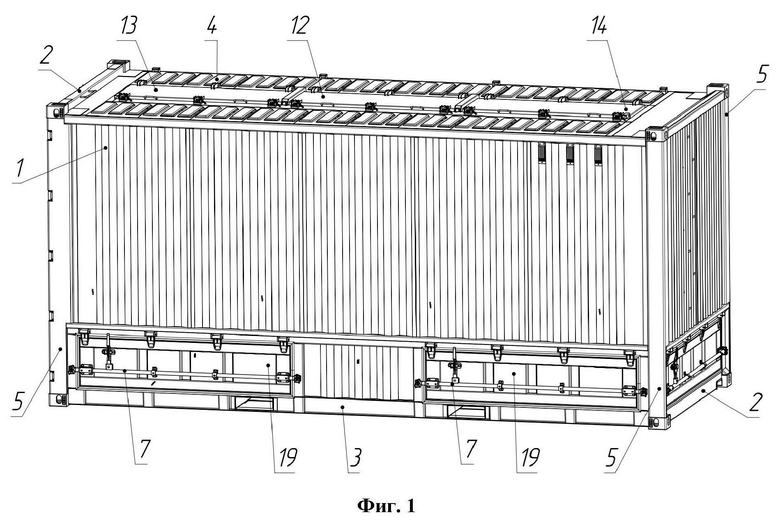

На фиг. 4 изображена поперечная балка крайней крышки.

На фиг. 5 изображена центральная крышка.

На фиг. 6 изображен загрузочный проем заявляемого контейнера.

Позиции на фигурах:

1 – продольные боковые стены;

2 – торцевые стены;

3 – основание;

4 – крыша;

5 – вертикальные угловые стойки;

6 – загрузочный проем;

7 – запорные устройства;

8 – продольные стороны загрузочного проема;

9 – поперечные стороны загрузочного проема;

10 – балки, ограничивающие загрузочный проем;

11 – шарнирные соединения;

12 – центральная крышка загрузочного проема;

13, 14 – крайние крышки загрузочного проема;

15 – поперечные балки крайних крышек;

16 – боковые стороны поперечных балок крайних крышек;

17 – центральный участок поперечных балок крайних крышек;

18 – поперечные стороны центральной крышки;

19 – разгрузочный люк;

20 – опоры;

21 – упор поперечной балки;

22 – дополнительный упор.

Заявляемый контейнер для сыпучих грузов содержит продольные боковые стены 1, торцевые стены 2, основание 3, крышу 4, объединенные между собой вертикальными угловыми стойками 5, загрузочный проем 6, выполненный в крыше 4 и снабженный крышками с запорными устройствами 7, при этом загрузочный проем 6 выполнен по длине крыши 4 с формой, близкой к прямоугольной. Указание на форму загрузочного проема 6, как близкого к прямоугольному обусловлено тем, что при изготовлении возможны некоторые искажения формы, влекущие небольшие отклонения от прямоугольной формы. Продольные 8 и поперечные стороны 9 загрузочного проема 6 ограничены балками 10, крышки загрузочного проема шарнирно 11 соединены с крышей вдоль одной стороны загрузочного проема 6.

Верхние участки балок 10, ограничивающих загрузочный проем 6, расположены выше уровня крыши 4. Количество крышек, закрывающих загрузочный проем, составляет три – центральная 12 и две крайних крышек 13, 14. Продольные стороны крышек 12, 13, 14 выполнены, например, Г-образными, с вертикальными участками направленными вниз для охвата снаружи выступающих участков продольных балок 10, ограничивающих загрузочный проем 6; поперечные стороны крайних крышек 13,14, обращенные к торцевым стенам 2 контейнера, выполнены Г-образными, с вертикальными участками направленными вниз для охвата снаружи выступающих участков балок 10, ограничивающих загрузочный проем 6 по его поперечным сторонам; поперечные стороны крайних крышек 13,14, обращенные к центральной крышке 12, снабжены поперечными балками 15, жестко соединенными с крайними крышками 13, 14; каждая поперечная балка 15 крайних крышек 13, 14 выполнена с П-образным поперечным сечением и содержит боковые стороны 16 и центральный участок 17, при этом поперечная сторона каждой крайней крышки 13, 14 жестко соединена с ближайшей боковой стороной 16 поперечной балки; центральная крышка 12 выполнена, с поперечными сторонами 18, которые содержат участки, направленные вверх для охвата изнутри вторых боковых сторон 16 поперечных балок 15 крайних крышек; в нижней части стены контейнера выполнен разгрузочный люк 19.

Поперечные балки 15 соединены с крайними крышками 13, 14 посредством сварки, обеспечивающей надежное соединение без повреждения целостности соединяемых деталей.

Длина загрузочного проема 6 (75÷85)% от длины крыши. При меньшей длине загрузочного проема 6 нет необходимости в использовании трех крышек, такой проем может быть закрыт двумя крышками. При большей длине загрузочного проема будет снижена прочность и надежность крыши 4 за счет уменьшения ширины участков крыши между загрузочным проемом и поперечным краем крыши.

Крыша 4 снабжена опорами 20, расположенными вдоль продольной стороны крыши со стороны загрузочного проема 6 с шарнирными соединениями 11 крышек и предназначенными для опирания на них крайних крышек 13, 14 при открытии загрузочного проема 6.

Боковая сторона 16 каждой поперечной балки 15 крайних крышек 13, 14, расположенная на стороне загрузочного проема 6, противолежащей стороне с шарнирными соединениями 11, снабжена выступающим наружу упором 21, который расположен ниже верхнего уровня центрального участка 17 поперечной балки с образованием ступеньки между боковой стороной поперечной балки 15 и упором 21, предназначенным при открытии крайней крышки для его опирания на опору 20, расположенную на крыше контейнера напротив соответствующей поперечной балки 10.

Высота ступеньки между боковой стороной поперечной балки 15 и упором 21 выбирается из условия исключения самопроизвольного опрокидывания крайних крышек в сторону загрузочного проема 6.

Участки крайних крышек 13, 14 загрузочного проема 6, расположенные у поперечных сторон загрузочного проема 6, обращенных к торцевым стенам 2 контейнера, снабжены дополнительными упорами 22, жестко соединенными с крышками 13, 14 и предназначенными при открытии крайних крышек для опирания на опоры 20, расположенные на крыше 4 контейнера напротив соответствующей дополнительной опоры 22.

Закрытый загрузочный проем 6 открывается в следующей последовательности. Сначала откидываются (открываются) крайние крышки 13, 14, при этом упоры 21 и 22 размещаются на соответствующих опорах 20. За счет ступеньки между боковой стороной поперечной балки 15 и упором 21 крышки 13, 14 располагаются без возможности их самопроизвольного опрокидывания в сторону загрузочного проема 6. При этом исключена деформация крышек 13, 14 в результате их контакта с опорами 20, т.к. крышки 13, 14 опираются на опоры 20 своими наиболее прочными и жесткими элементами – упорами 21 и 22, специально предназначенными для этих функций.

Кроме того, упоры 21 и 22 могут выполнять дополнительную функцию – в качестве рукоятки, за которую можно поднимать крышки 13, 14, что исключает вероятность их повреждения, деформации при открытии крышек 13, 14 посредством инструмента.

После того как крышки 13, 14 размещены на опорах 20, откидывается (открывается) центральная крышка 12. В откинутом положении направленные вверх участки поперечных сторон крышки 12 располагаются между боковыми сторонами 16 поперечных балок 15. Своими поперечными сторонами крышка 12 опирается на балки 15, при этом также как и крышки 13, 14, занимая положение, исключающее ее самопроизвольное опрокидывание в сторону загрузочного проема 6.

После того как контейнер заполнен сыпучим грузом через загрузочный проем 6, он закрывается в следующей последовательности: сначала опускается (закрывается) центральная крышка 12, при этом ее продольные стороны направленными вниз участками охватывают снаружи верхние участки балок 10, ограничивающих загрузочный проем 6, фиксируя положение крышки 12, а также исключая попадание влаги внутрь контейнера со стороны продольных сторон крышки 12, т.к. выступающие вниз участки продольных сторон крышки 12 служат направляющими для влаги, которая будет просто стекать с крышки 12, барьером для влаги служат выступающие вверх верхние участки балок 10, ограничивающих загрузочный проем 6. Поднятие и опускание центральной крышки 12 может осуществляться или за выступающие вверх участки ее поперечных сторон (т.к. центральная крышка 12 существенно менее тяжелая, чем крышки 13, 14 из-за отсутствия балок 15), или за упоры, жестко соединенные с продольной стороной крышки 12 и предназначенные для взаимодействия с запорными устройствами 7.

Затем опускаются (закрываются) крайние крышки 13, 14. При этом выступающие вверх участки поперечных сторон крышки 12 располагаются внутри балок 15, охватывая боковые стороны балок 15 изнутри. Таким образом, исключается попадание влаги внутрь контейнера со стороны поперечных сторон крышки 12 и со стороны поперечных сторон крышек 13, 14, на которых закреплены балки 15, т.к. барьером для влаги будут являться поднятые вверх участки поперечных сторон крышки 12.

Направленными вниз участками продольных и вторых поперечных сторон крышки 13, 14 охватывают снаружи верхние участки балок 10, ограничивающих загрузочный проем 6, фиксируя таким образом положение крышек 13, 14 и одновременно исключая возможность попадания влаги внутрь контейнера со стороны продольных и вторых поперечных сторон крышек 13, 14, т.к. влага будет стекать по направленным вниз участкам указанных сторон крышек 13, 14, без возможности ее попадания внутрь контейнера, т.к. барьером служит выступающие над уровнем крыши 4 балки 10, ограничивающие загрузочный проем 6.

Снижение возможности деформации крышек 12, 13, 14 является важным условием для обеспечения надлежащей работоспособности контейнера, т.к. поврежденные, деформированные крышки не могут обеспечить надлежащую герметичность контейнера, что приведет к невозможности транспортировки пищевых сыпучих грузов и грузов, для которых недопустимо воздействие влаги.

Для большего удобства поднятия наиболее тяжелых (из-за наличия балок 15) крышек 13, 14 и для исключения их падения при поднятии (что может привести к повреждению или деформации крышек 13, 14), упоры 21 и 22 выполняют с П-образным профилем, боковые стороны которых направлены вниз. При этом обеспечивается надежный, удобный захват снизу упоров 21, существенно снижающий возможность срыва с руки работника, поднимающего крышки 13, 14.

Для разгрузки контейнер поднимается специальным захватным устройством, наклоняется, и сыпучий груз через разгрузочный люк 19 высыпается на место его сбора. Крышки 12, 13, 14 при разгрузке контейнера закрыты. Положение крышек зафиксировано шарнирными соединениями 11 и запорными устройствами 19. При наклоне контейнера крышки 12, 13, 14 направленными вниз участками своих сторон взаимодействуют (зацепляются) с выступающими верхними участками балок 10, ограничивающих загрузочный проем 6. Т.е. выступающие вверх участки балок 10 служат упорами для направленных вниз участков крышек 12, 13, 14, снижая при наклоне контейнера нагрузки на шарнирные соединения и запоры 19 от веса крышек 12, 13, 14, обеспечивая целостность шарнирных соединений и запорных устройств и сохранность на более длительное время по сравнению с ситуацией, когда весь вес крышек 12, 13, 14 при наклоне контейнера приходится только на шарнирные соединения 11 и запорные устройства 19.

Таким образом, изобретение обеспечивает повышение надежности заявляемого контейнера за счет снижения возможности повреждения, деформации крышек 12, 13, 14 в процессе их поднятия и опускания за счет снижения нагрузок на шарнирные соединения и запорные устройства, а также за счет исключения попадания внутрь контейнера влаги, грязи и т.п., обеспечивая сохранность сыпучего груза. Исключение попадания влаги внутрь контейнера особенно важно при транспортировке сыпучих пищевых продуктов, зерна.

Следовательно, заявляемое изобретение обеспечивает достижение технического результата, заключающегося в повышении надежности контейнера для сыпучих грузов, выражающегося в повышении надежности фиксации крышек загрузочного проема и исключении попадания влаги во внутреннюю полость контейнера, что повышает сохранность сыпучего груза, в частности пищевых продуктов, зерна.

| название | год | авторы | номер документа |

|---|---|---|---|

| Транспортный контейнер для перевозки сыпучего или штучного груза | 2021 |

|

RU2764328C1 |

| Транспортный контейнер для перевозки сыпучего или штучного груза | 2021 |

|

RU2763623C1 |

| Контейнер | 2021 |

|

RU2763627C1 |

| Транспортный контейнер для перевозки сыпучего или штучного груза | 2021 |

|

RU2767221C1 |

| Транспортное средство для перевозки сыпучего или штучного груза, загружаемое из бункера с несколькими выпускными окнами | 2021 |

|

RU2774698C1 |

| КОНТЕЙНЕР ДЛЯ СЫПУЧИХ ГРУЗОВ | 2024 |

|

RU2821109C1 |

| КОНТЕЙНЕР ДЛЯ СЫПУЧИХ ГРУЗОВ | 2024 |

|

RU2828505C1 |

| Вагон-хоппер | 2021 |

|

RU2766484C1 |

| Вагон-хоппер | 2021 |

|

RU2767843C1 |

| СКОРОСТНОЙ ГРУЗОВОЙ ВАГОН В.В. БОДРОВА (ВАРИАНТЫ) | 2015 |

|

RU2600399C2 |

Изобретение относится к транспортным контейнерам, предназначенным для транспортировки в них сыпучих грузов железнодорожным, водным и автомобильным транспортом. Технический результат достигается за счет того, что в грузовом контейнере для сыпучих грузов, содержащем продольные боковые стены, торцевые стены, основание, крышу, объединенные между собой вертикальными угловыми стойками, загрузочный проем, выполненный в крыше и снабженный крышками с запорными устройствами, при этом загрузочный проем выполнен по длине крыши с формой, близкой к прямоугольной, продольные и поперечные стороны загрузочного проема ограничены балками, крышки загрузочного проема шарнирно соединены с крышей вдоль одной стороны загрузочного проема, согласно изобретению, верхние участки балок, ограничивающих загрузочный проем, расположены выше уровня крыши, количество крышек, закрывающих загрузочный проем, составляет три – центральная и две крайних крышки, продольные стороны крышек выполнены с участками, направленными вниз для охвата снаружи выступающих участков продольных балок, ограничивающих загрузочный проем, поперечные стороны крайних крышек, обращенные к торцевым стенам контейнера, выполнены с участками, направленными вниз для охвата снаружи выступающих участков балок, ограничивающих загрузочный проем по его поперечным сторонам, поперечные стороны крайних крышек, обращенные к центральной крышке, снабжены поперечными балками, жестко соединенными с крайними крышками по всей длине поперечных сторон крайних балок, каждая поперечная балка крайних крышек выполнена с П-образным поперечным сечением и содержит боковые стороны и центральный участок, при этом поперечная сторона каждой крайней крышки жестко соединена с ближайшей боковой стороной поперечной балки, поперечные стороны центральной крышки выполнены с участками, направленными вверх для охвата изнутри вторых боковых сторон поперечных балок крайних крышек, в нижней части стены контейнера выполнен разгрузочный люк. Технический результат заключается в повышении надежности контейнера для сыпучих грузов, выражающейся в повышении надежности фиксации крышек загрузочного проема и исключении попадания влаги во внутреннюю полость контейнера, что повышает сохранность сыпучего груза, в частности пищевых продуктов, зерна. 6 з.п. ф-лы, 6 ил.

1. Грузовой контейнер для сыпучих грузов, содержащий продольные боковые стены, торцевые стены, основание, крышу, объединенные между собой вертикальными угловыми стойками, загрузочный проем, выполненный в крыше и снабженный крышками с запорными устройствами, при этом загрузочный проем выполнен по длине крыши с формой, близкой к прямоугольной, продольные и поперечные стороны загрузочного проема ограничены балками, крышки загрузочного проема шарнирно соединены с крышей вдоль одной стороны загрузочного проема, отличающийся тем, что верхние участки балок, ограничивающих загрузочный проем, расположены выше уровня крыши, количество крышек, закрывающих загрузочный проем, составляет три – центральная и две крайних крышки, продольные стороны крышек выполнены с участками, направленными вниз для охвата снаружи выступающих участков продольных балок, ограничивающих загрузочный проем, поперечные стороны крайних крышек, обращенные к торцевым стенам контейнера, выполнены с участками, направленными вниз для охвата снаружи выступающих участков балок, ограничивающих загрузочный проем по его поперечным сторонам, поперечные стороны крайних крышек, обращенные к центральной крышке, снабжены поперечными балками, жестко соединенными с крайними крышками по всей длине поперечных сторон крайних балок, каждая поперечная балка крайних крышек выполнена с П-образным поперечным сечением и содержит боковые стороны и центральный участок, при этом поперечная сторона каждой крайней крышки жестко соединена с ближайшей боковой стороной поперечной балки, поперечные стороны центральной крышки выполнены с участками, направленными вверх для охвата изнутри вторых боковых сторон поперечных балок крайних крышек, в нижней части стены контейнера выполнен разгрузочный люк.

2. Контейнер по п. 1, отличающийся тем, что поперечные балки соединены с крайними крышками посредством сварки.

3. Контейнер по п. 1, отличающийся тем, что длина загрузочного проема составляет (75÷85)% от длины крыши.

4. Контейнер по п. 1, отличающийся тем, что крыша снабжена упорами, расположенными вдоль продольной стороны крыши со стороны загрузочного проема с шарнирными соединениями крышек и предназначенными для опирания на них крайних крышек при открытии загрузочного проема.

5. Контейнер по п. 4, отличающийся тем, что боковая сторона каждой поперечной балки крайних крышек, расположенная на стороне загрузочного проема, противолежащей стороне с шарнирными соединениями, снабжена выступающим наружу упором, который расположен ниже верхнего уровня центрального участка поперечной балки с образованием ступеньки между боковой стороной поперечной балки и упором, предназначенным при открытии крайней крышки для его опирания на опору, расположенную на крыше контейнера напротив соответствующей поперечной балки.

6. Контейнер по п. 5, отличающийся тем, что высота ступеньки между боковой стороной поперечной балки и упором выбирается из условия исключения самопроизвольного опрокидывания крайних крышек в сторону загрузочного проема.

7. Контейнер по п. 5, отличающийся тем, что участки крайних крышек загрузочного проема, расположенные у поперечных сторон загрузочного проема, обращенных к торцевым стенам контейнера, снабжены дополнительными упорами, жестко соединенными с крышками и предназначенными при открытии крайних крышек для их опирания на опоры, расположенные на крыше контейнера напротив соответствующей дополнительной опоры.

| ГИДРОСТАТИЧЕСКАЯ ПОДУШКА | 0 |

|

SU209920A1 |

| WO 2014176640 A1, 06.11.2014 | |||

| ГИДРОПНЕВМАТИЧЕСКИЙ ПОРШНЕВОЙ АККУМУЛЯТОР С ЗОЛОТНИКОВЫМ ПЕРЕКЛЮЧАЮЩИМ КЛАПАНОМ | 0 |

|

SU222301A1 |

| СПОСОБ УПРОЧНЕНИЯ КАПРОНОВОГО ВОЛОКНА | 0 |

|

SU217591A1 |

| 0 |

|

SU220219A1 | |

Авторы

Даты

2025-03-24—Публикация

2024-08-26—Подача