Изобретение относится к области ремонтного производства и может быть использовано для восстановления изношенной рабочей поверхности и гильз цилиндров двигателей внутреннего сгорания в номинальный размер.

Известен способ восстановления гильз цилиндров тракторных двигателей (пат. RU 2215630, МПК B23P 6/02, 2003). Для ремонта гильз цилиндров в номинальный размер предлагается использование ремонтной втулки. Основным недостатком известного способа является возможность реализации процесса только при серийном и массовом ремонтном производстве - изготовление литых ремонтных деталей из чугуна в единичном количестве нецелесообразно.

Известен способ восстановления внутренней поверхности гильз цилиндров центробежной наплавкой (пат. RU 2203788, МПК B23P 6/00, B22D 19/10 2003). Для ремонта гильзы цилиндров предполагается механически нарезать на внутренней поверхности рваную резьбу и затем при вращении вокруг горизонтальной оси наплавлять изношенную поверхность в номинальный размер. Недостатками известного способа можно назвать необходимость применения сложного литейного оборудования и привлечения квалифицированного персонала для его осуществления. Это потребует значительных вложений от ремонтных предприятий.

Способ восстановления внутреннего диаметра гильз гильзы электрогидравлическим ударом (пат. RU 2544223, МПК B23P 6/02, 2015) подразумевает обжатие гильзы по введенной внутрь нее оправке радиальными по отношению к цилиндрической поверхности гильзы усилиями. Используют разрядную камеру, внутренняя полость которой образована двумя соосно расположенными коническими поверхностями, оси которых совпадают с геометрической осью канала электрического разряда, при этом обжатие гильзы по введенной внутрь нее оправке осуществляют энергией электрогидравлического удара с фокусированной направленностью воздействия взрывной волны. Недостатком известной технологии является пониженная износостойкость внутренней рабочей поверхности гильзы цилиндров в связи с удалением слоя наиболее упрочненного при закалке материала в процессе изнашивания и механической обработки.

Наиболее близким по технической сущности к заявляемому способу является выбранный в качестве прототипа способ, осуществляемый устройством для газодинамического нанесения покрытий на внутренние поверхности цилиндрических деталей (патент РФ Патент 2714002, МПК C23C 24/04, C23C 4/12, B05B 7/14, 2020), заключающийся в том, что сжатый газ нагревают, подают в латунную трубку и в угловую насадку, в которой газовый поток поворачивают на 90°, в поток газа из питателя-дозатора добавляют порошки напыляемого материала, частицы которых ускоряются в потоке газа и по дополнительному соплу Лаваля, компенсируя потерю в скорости, направляют на поверхность обрабатываемого изделия.

Недостатком известного способа является то, что он подходит только для нанесения мягких материалов. Подобные материалы неприменимы при восстановлении изношенных гильз цилиндров из-за низкой износостойкости и ресурсом в условиях работы цилиндро-поршневой группы двигателей внутреннего сгорания.

Техническая задача заключается в увеличении послеремонтного ресурса внутренней рабочей поверхности гильзы цилиндров нанесением покрытия с использованием технологий холодного газодинамического напыления и микродугового оксидирования в условиях мелкосерийного и единичного производства в мастерских по ремонту автотранспорта.

Техническим результатом, достигаемым изобретением, является высокая износостойкость рабочей поверхности гильзы цилиндров после восстановления и ресурс, эквивалентный или превышающий ресурс новой детали.

Технический результат достигается с помощью в способе восстановления изношенных внутренних рабочих поверхностей гильз цилиндров двигателей внутреннего сгорания в номинальный размер, заключающемся в том, что осуществляют холодное газодинамическое напыление (ХГДН) посредством нагрева сжатого газа и подачи его в латунную трубку и в угловую насадку, в которой газовый поток поворачивают на 90°, при этом в поток газа из питателя-дозатора добавляют порошок напыляемого материала, частицы которого ускоряют в потоке газа и по дополнительному соплу Лаваля, компенсируя потерю в скорости, и направляют на поверхность обрабатываемого изделия, согласно изобретению, в качестве напыляемого материала используют порошок алюминия, подачу которого осуществляют с расходом 0,3-0,4 г/с при нагреве воздуха до температуры 300°C с получением напыленного слоя толщиной, компенсирующей износ с припуском 50 мкм на механическую обработку, затем проводят вневанное микродуговое оксидирование (МДО) до получения упрочненного слоя глубиной 80-100 мкм и финишное хонингование до шероховатости не более Ra 0,63 мкм и толщине упрочненного слоя 30-50 мкм.

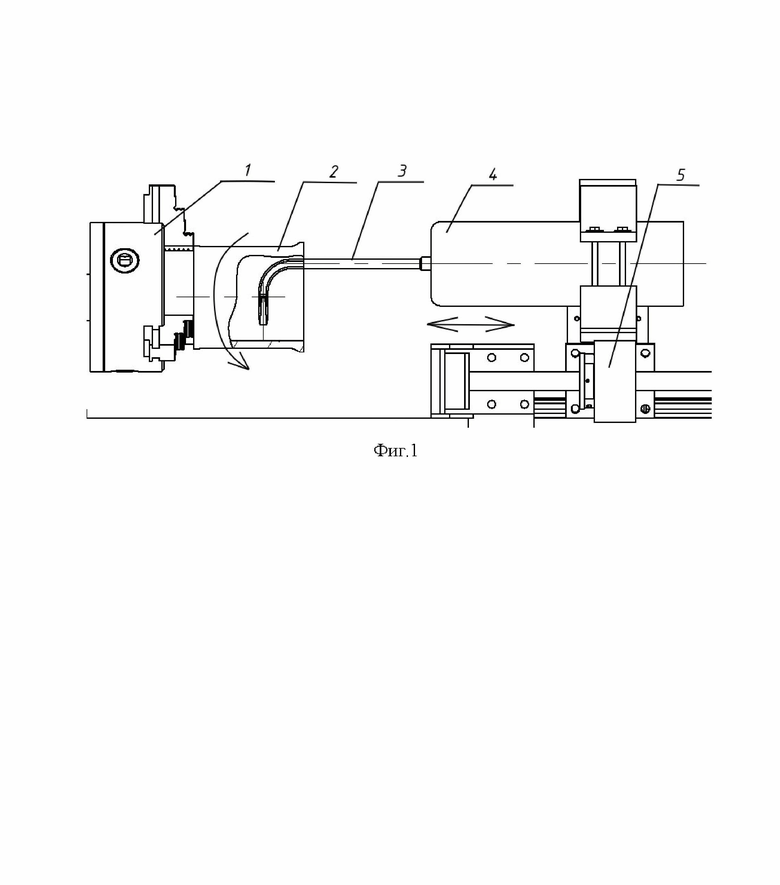

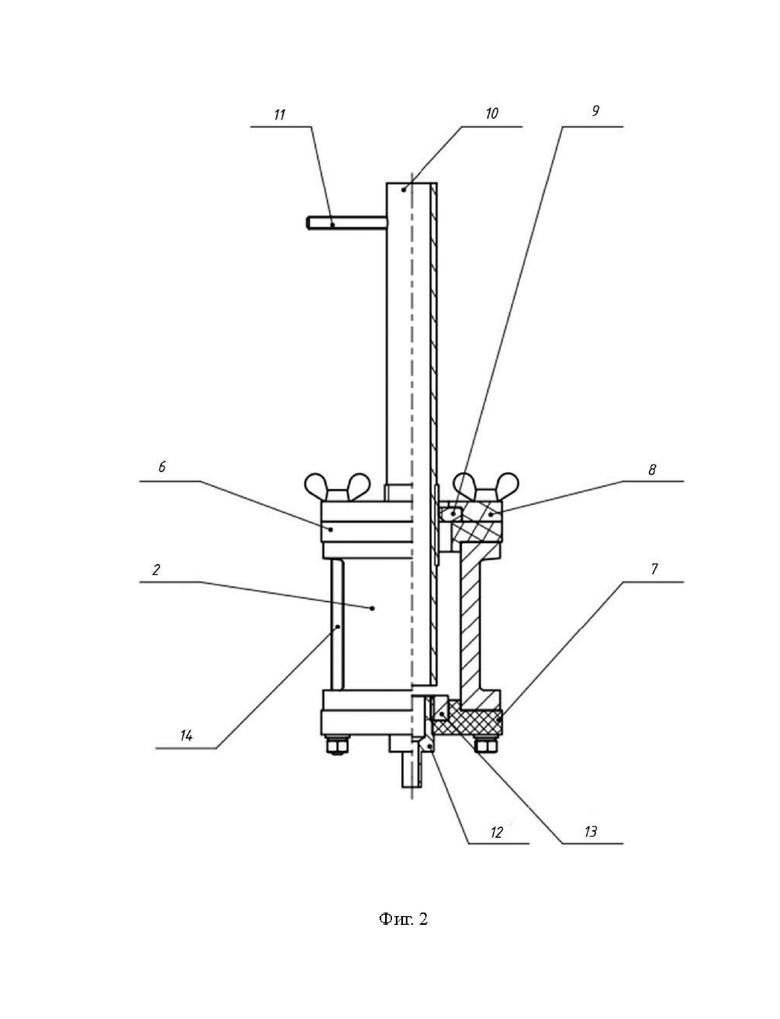

Изобретение поясняется чертежами.

На фиг. 1 представлен эскиз процесса автоматизированного напыления на внутреннюю поверхность гильзы цилиндра; на фиг. 2 представлен эскиз оснастки для вневанного микродугового оксидирования гильзы цилиндра.

Способ заключается в том, что сжатый газ нагревают, подают в латунную трубку и в угловую насадку, в которой газовый поток поворачивают на 90°. В поток газа из питателя-дозатора добавляют порошки напыляемого материала. В качестве напыляемого материала используют порошок алюминия марки А-10-01. Этот порошок поддается микродуговому оксидированию из-за отсутствия в составе примесей не вентильных металлов. В качестве альтернативы возможно применение порошков марок А-10-20 и А-10-30, отличающихся процентным содержанием частиц корунда. Наносят слой толщиной, компенсирующей износ, с припуском на обработку на механическую обработку. Частицы порошка ускоряются в потоке газа и по дополнительному соплу Лаваля, компенсируя потерю в скорости, и их направляют на поверхность обрабатываемого изделия.

Проводят вневанное микродуговое оксидирование внутренней поверхности гильзы цилиндра, напыленного ранее алюмниия, до получения упрочненного слоя глубиной 80-100 мкм и финишное хонингование до шероховатости не более Ra 0,63 мкм в соответствии с требованиями ГОСТ Р 53809-2010 «Двигатели автомобильные. Гильзы цилиндров. Технические требования и методы испытаний». Микродуговое оксидирование позволяет получить наибольшую микротвердость поверхности по сравнению с другими способами физико-химической обработки алюминиевых сплавов. Применение вневанного микродугового оксидирования обосновано удобством изоляции не покрытых алюминием поверхностей во время проведения процесса. Припуск на хонингование составляет 50 мкм, толщина упрочненного слоя после финишной обработки составляет 30-50 мкм. Большая толщина упрочнённого слоя не рекомендуется из-за ухудшения свойств теплоотвода, поскольку упрочненный слой, состоящий преимущественно из α-Al2O3, имеет низкую теплопроводность по сравнению с металлами, используемыми для изготовления гильз цилиндров.

Способ осуществляется следующим образом.

В патроне автоматизированной установки 1 зажимают ремонтируемою гильзу цилиндров 2. Гильза цилиндров 2 равномерно вращается вокруг своей оси, а изогнутое сопло 3, установленное в стандартный сопловой блок 4 устройства для холодного газодинамического напыления, перемещается возвратно поступательно вдоль оси гильзы 2 с помощью приводного модуля 5. Подача порошка составляет 0,3-0,4 г/с, нагрев воздуха производится до 300°С. Режим подобран из условия обеспечения максимальной адгезионной прочности сцепления покрытия с основой.

После холодного газодинамического напыления производят высокоточную механическую обработку с учетом припуска на хонингование рабочей внутренней поверхности цилиндра после микродугового оксидирования.

После механической обработки гильзу 2 с нанесенным на рабочую поверхность слоем алюминия помещают в оснастку для вневанного микродугового оксидирования. В гильзу 2 устанавливают с натягом втулки 6 и 7, изготовленные из фторопласта. Между втулкой 6 и прижимом 8, изготовленным из фторопласта, установлена резьбовая вставка 9 из нержавеющей стали для фиксации и регулировки полого электрода 10 из нержавеющей стали. К полому электроду 10 приварена шпилька 11 для подключения к источнику тока. Пространство между внешней стенкой полого электрода 10 и внутренней стенкой гильзы цилиндров 2 образует полость, заполненную электролитом в процессе нанесения покрытия. Расстояние от внешней стенки электрода 10 до внутренней стенки гильзы цилиндров 2 должно составлять 15-20 мм. Электролит подается насосом из внешнего резервуара через отверстие в электроде 10 во внутреннюю полость оснастки и вытекает через штуцер 12, закрепленный в гайке 13 во внешний резервуар. Для сборки оснастки используются резьбовые элементы 14. Мощность насоса и диаметра входных и выходных отверстий для электролита выбирают из соображений о полном заполнении внутренней полости оснастки электролитов во время нанесения покрытия.

Процесс МДО производится в щелочном электролите при плотности тока 15-20 А/дм2. В состав электролита входят 7-8 г/л жидкого стекла и 1 г/л гидроксида калия, основа раствора - дистиллированная вода.

В результате микродугового оксидирования необходимо получить слой оксида алюминия толщиной 80-100 мкм, приблизительное время обработки 1 час.

После микродугового оксидирования гильзу цилиндров 2 хонингуют в номинальный размер и придают шероховатость не более Ra 0,63 мкм.

Предложенный способ позволяет получать покрытия с износостойкостью, равной или превышающей износостойкость рабочей поверхности новой гильзы цилиндров, и трибологическими свойствами, схожими с эталонной парой трения «гильза - поршневое кольцо».

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения функционально-градиентных покрытий на металлических изделиях | 2021 |

|

RU2763698C1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ИЗНОШЕННЫХ ДЕТАЛЕЙ | 2012 |

|

RU2486044C1 |

| Способ нанесения износостойкого покрытия на сталь | 2017 |

|

RU2695718C1 |

| Способ получения керамоматричного покрытия на стали, работающего в высокотемпературных агрессивных средах | 2018 |

|

RU2678045C1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ЮБОК ПОРШНЕЙ ДВИГАТЕЛЕЙ ВНУТРЕННЕГО СГОРАНИЯ | 2003 |

|

RU2227088C1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ДЕТАЛЕЙ ИЗ АЛЮМИНИЯ И ЕГО СПЛАВОВ | 2009 |

|

RU2427457C1 |

| Способ восстановления нижней головки шатуна | 2023 |

|

RU2821250C1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ПРИВАЛОЧНЫХ ПЛОСКОСТЕЙ ГОЛОВОК ЦИЛИНДРОВ АВТОТРАКТОРНЫХ ДВИГАТЕЛЕЙ ИЗ АЛЮМИНИЕВЫХ СПЛАВОВ | 2002 |

|

RU2228246C1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ КОЛОДЦЕВ КОРПУСОВ ШЕСТЕРЕННЫХ НАСОСОВ ИЗ АЛЮМИНИЕВЫХ СПЛАВОВ | 2009 |

|

RU2416489C1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ВНУТРЕННИХ ЦИЛИНДРИЧЕСКИХ ПОВЕРХНОСТЕЙ ДЕТАЛЕЙ | 2004 |

|

RU2271910C1 |

Изобретение относится к области ремонтного производства и может быть использовано для восстановления изношенной рабочей поверхности и гильз цилиндров двигателей внутреннего сгорания в номинальный размер. В способе осуществляют холодное газодинамическое напыление (ХГДН) посредством нагрева сжатого газа и подачи его в латунную трубку и в угловую насадку, в которой газовый поток поворачивают на 90°, при этом в поток газа из питателя-дозатора добавляют порошок напыляемого материала, частицы которого ускоряют в потоке газа и по дополнительному соплу Лаваля, компенсируя потерю в скорости, и направляют на поверхность обрабатываемого изделия. В качестве напыляемого материала используют порошок алюминия, подачу которого осуществляют 0,3-0,4 г/с при нагреве воздуха до 300°С с получением напыленного слоя толщиной, компенсирующей износ с припуском 50 мкм на механическую обработку, затем проводят вневанное микродуговое оксидирование (МДО) до получения упрочненного слоя глубиной 80-100 мкм и финишное хонингование до шероховатости не более Ra 0,63 мкм и толщине упрочненного слоя 30-50 мкм. Технический результат заключается в получении покрытия с износостойкостью, равной или превышающей износостойкость рабочей поверхности новой гильзы цилиндров, и трибологическими свойствами, схожими с эталонной парой трения гильза - поршневое кольцо. 2 ил.

Способ восстановления изношенных внутренних рабочих поверхностей гильз цилиндров двигателей внутреннего сгорания в номинальный размер, заключающийся в том, что осуществляют холодное газодинамическое напыление (ХГДН) посредством нагрева сжатого газа и подачи его в латунную трубку и в угловую насадку, в которой газовый поток поворачивают на 90°, при этом в поток газа из питателя-дозатора добавляют порошок напыляемого материала, частицы которого ускоряют в потоке газа и по дополнительному соплу Лаваля, компенсируя потерю в скорости, и направляют на поверхность обрабатываемого изделия, отличающийся тем, что в качестве напыляемого материала используют порошок алюминия, подачу которого осуществляют с расходом 0,3-0,4 г/с при нагреве воздуха до температуры 300°C с получением напыленного слоя толщиной, компенсирующей износ с припуском 50 мкм на механическую обработку, затем проводят вневанное микродуговое оксидирование (МДО) до получения упрочненного слоя глубиной 80-100 мкм и финишное хонингование до шероховатости не более Ra 0,63 мкм и толщине упрочненного слоя 30-50 мкм.

| RU 2714002 С1, 11.02.2020 | |||

| КРАВЧЕНКО И.Н | |||

| и др | |||

| Технологические процессы в техническом сервисе машин и оборудования | |||

| Учебное пособие, Москва, ИНФРА-М, 2017, с.65-68, с.138, с.231-232, 236-237 | |||

| СПОСОБ ГАЗОДИНАМИЧЕСКОГО НАПЫЛЕНИЯ ПОРОШКОВЫХ МАТЕРИАЛОВ И УСТРОЙСТВО ДЛЯ ГАЗОДИНАМИЧЕСКОГО НАПЫЛЕНИЯ ПОРОШКОВЫХ МАТЕРИАЛОВ (ВАРИАНТЫ) | 2010 |

|

RU2468123C2 |

| Способ нанесения износостойкого покрытия на сталь | 2017 |

|

RU2695718C1 |

| US 20130101745 A, 25.04.2013 | |||

| DE 10119288 B4, 19.01.2006. | |||

Авторы

Даты

2025-03-25—Публикация

2023-11-29—Подача