Изобретение относится к области восстановления изношенных деталей из алюминиевых сплавов, например, для восстановления с упрочнением привалочных плоскостей головок цилиндров автотракторных двигателей.

В ремонтном производстве известен способ восстановления изношенных привалочных плоскостей головок блока двигателей внутреннего сгорания. Он включает в себя установку заглушек в отверстия головки блока, нанесение при температуре 15...30°С на изношенную плоскость головки состава для восстановления, состоящего из связующего материала и металлического наполнителя с размером зерен 0,1...200 мкм, выдержку на воздухе в течение 5...10 мин и опрессовку нанесенного состава давлением 40...50 кгс/см2 через опрессовочную плиту из фторопласта с отверстиями.

После этого производят термообработку совместно с опрессовочной плитой путем нагрева детали до температуры 160...170°С с последующим охлаждением на воздухе. Затем выполняют механическую обработку восстановленной плоскости [1].

Однако привалочные плоскости головок цилиндров, восстановленные данным способом, обладают низкой коррозионной стойкостью.

Известен способ плазменного напыления привалочных плоскостей силуминовых головок цилиндров. Технология включает предварительную подготовку привалочной плоскости фрезерованием, выполняемую для снятия верхнего загрязненного и корродированного слоя, создание незначительных неровностей и последующее напыление. В качестве напыляемого материала используют порошок, состоящий из 40...48% железа, остальное - алюминий. Режимы напыления: сила тока - 280 А, напряжение - 80 В, расстояние до напыляемой поверхности - 90 мм, расход плазмообразующего газа (азота) - 12·10-4 м3/с [2].

Однако способ обеспечивает нанесение покрытий толщиной только до 2,5 мм. Учитывая, что припуск на механическую обработку составляет до 20% от толщины напыленного слоя, после обработки толщина покрытия составляет до 2,0 мм. Таким образом, способ не обеспечивает 100% восстановления привалочных плоскостей головок цилиндров автотракторных двигателей, так как максимальный их износ (по данным статистического анализа) равен 3,5 мм.

Наиболее близким к предлагаемому способу по технической сущности и достигаемому результату является способ восстановления изношенных деталей из алюминия и его сплавов, включающий приращение (наплавку в среде аргона) восстанавливаемой поверхности, механическую обработку и упрочнение этой поверхности микродуговым оксидированием [3].

Недостатком данного способа является то, что в результате приращения происходит увеличение припуска на механическую обработку привалочных плоскостей головок цилиндров автотракторных двигателей, а также снижение коррозионной стойкости этих плоскостей, кроме этого, производительность способа является низкой.

Задачей изобретения является уменьшение припуска на механическую обработку привалочных плоскостей головок цилиндров автотракторных двигателей после приращения, увеличение коррозионной стойкости этих плоскостей, а также увеличение производительности за счет сокращения продолжительности приращения.

Поставленная задача достигается тем, что в известном способе восстановления изношенных деталей из алюминия и его сплавов, включающем приращение восстанавливаемой поверхности, механическую обработку и упрочнение этой поверхности микродуговым оксидированием, согласно изобретению приращение восстанавливаемой поверхности осуществляют электродуговой металлизацией при напряжении 30...35 В, токе дуги 310 А, подаче присадочной проволоки Св-АК5 со скоростью 8,5 м/мин, расходе сжатого воздуха 2,8 м3/мин, давлении сжатого воздуха 0,5...0,7 МПа и продолжительности приращения 10...12 мин.

Способ осуществляют следующим образом.

Для восстановления изношенных привалочных плоскостей головок цилиндров автотракторных двигателей вначале производят предварительную подготовку детали к металлизации. Она включает механическую обработку привалочной плоскости головки цилиндров на вертикально-фрезерном станке модели 6М12П до выведения следов изнашивания, получение насечек на внешних краях плоскости разъема, камер сгорания и всех углублений (кроме сквозных отверстий под шпильки) с помощью специального ударного приспособления или гидравлического пресса и обработку в закрытой камере струей воздуха, содержащей корунд, стальную колотую дробь или чугунную крошку. Давление воздуха при обработке в закрытой камере - 0,6...0,9 МПа, расход материала - в среднем 1,7 м3/мин, дистанция обработки - 140...160 мм, угол наклона струи воздуха с материалом к обрабатываемой привалочной плоскости головки цилиндров 80°, скорость перемещения головки цилиндров относительно распыляющего пистолета - 0,6 м/мин. Предварительная подготовка необходима для создания на привалочной плоскости определенной шероховатости с целью улучшения адгезии слоя, наносимого электродуговой металлизацией при приращении.

Перед электродуговой металлизацией отверстия камер сгорания и водяной рубашки охлаждения головки цилиндров закрывают асботекстолитовыми пробками. Механизированная установка для электродуговой металлизации привалочных плоскостей головок цилиндров автотракторных двигателей содержит электрометаллизатор ЭМ-12М (ТУ 26-05-13-82), блок управления, кассеты для присадочной проволоки, металлизационную камеру и источник питания ВДУ-504. Допускается использование других источников питания с жесткой характеристикой, которые обеспечивают ток дуги не менее 310 А. Процесс осуществляют в металлизационной камере. Ее конструкция позволяет устанавливать и перемещать в разных плоскостях головку цилиндров и электрометаллизатор. Режимы металлизации: ток дуги - 310 А, напряжение - 30...35 В, подача присадочной проволоки Св-АК5 диаметром 2 мм - 8,5 м/мин, расход сжатого воздуха - 2,8 м3/мин, давление сжатого воздуха - 0,5...0,7 МПа, расстояние от сопла металлизатора до привалочной плоскости головки цилиндров - 100...120 мм, продолжительность процесса - 10...12 мин, толщина слоя покрытия - до 5 мм. В качестве присадочной проволоки можно также использовать проволоку Св-АМц диаметром 1,6...2,0 мм.

После электродуговой металлизации привалочную плоскость головки цилиндров подвергают механической обработке - фрезерованию. Для этого ее устанавливают в приспособление на вертикально-фрезерном станке модели 6М12П. Фрезерование выполняют при частоте вращения фрезы 2000 мин-1, глубине резания 0,5...0,8 мм и скорости подачи стола 200 м/мин. Затем выполняют необходимые сверлильные работы, зенкуют фаски установочных отверстий на глубину 2...3 мм и фаски под шпильки. Для этого используют вертикально-сверлильный станок 2Н135 и зенковку. Наплывы нанесенного покрытия зачищают напильником или шабером.

Фрезерование привалочной плоскости головки цилиндров ведут до определенных размеров с учетом их увеличения при микродуговом оксидировании.

Затем осуществляют упрочнение привалочной плоскости головки цилиндров микродуговым оксидированием в щелочном электролите следующего состава: едкий калий - 1 г/л, жидкое стекло - 6 г/л. Режимы обработки: плотность тока - 15 А/дм2, температура электролита - 18...23°С, продолжительность - 2 часа. Прирост размеров составляет 70...90 мкм.

Коррозионную стойкость упрочненных привалочных плоскостей головок цилиндров автотракторных двигателей оценивали в соответствии с методикой, изложенной в ГОСТ 9.302-88 “Покрытия металлические и неметаллические неорганические. Методы контроля”.

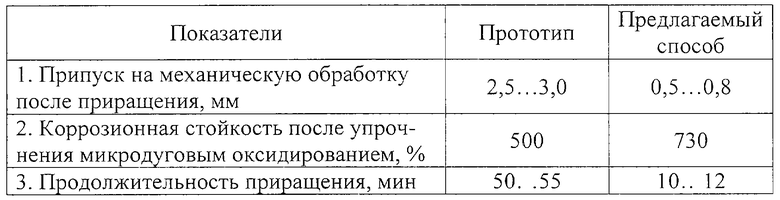

Результаты сравнительных испытаний предлагаемого способа и прототипа представлены в таблице.

Как видно из таблицы, предлагаемый способ восстановления привалочных плоскостей головок цилиндров автотракторных двигателей из алюминиевых сплавов позволяет более чем в 3 раза уменьшить припуск на их механическую обработку и увеличить коррозионную стойкость этих плоскостей на 46%. Продолжительность приращения при этом сократилась не менее чем в 4,5 раза, тем самым увеличив производительность при восстановлении привалочных плоскостей головок цилиндров автотракторных двигателей.

Источники информации

1. А.С. 1558619, В 23 Р 6/00, опубл. в БИ. № 15, 1990.

2. Журнал. "Механизация и электрификация сельского хозяйства" № 11, 1989 г, с.28 и 29.

3. Патент РФ 2119420, В 23 Р 6/00, опубл. в БИ. № 27, 1998 - прототип.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ВОССТАНОВЛЕНИЯ ПРИВАЛОЧНЫХ ПЛОСКОСТЕЙ ГОЛОВОК ЦИЛИНДРОВ | 2010 |

|

RU2417146C1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ИЗНОШЕННЫХ ПРИВАЛОЧНЫХ ПЛОСКОСТЕЙ ГОЛОВОК БЛОКА ДВИГАТЕЛЕЙ ВНУТРЕННЕГО СГОРАНИЯ ИЗ АЛЮМИНИЕВЫХ СПЛАВОВ | 2004 |

|

RU2274537C1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ИЗНОШЕННЫХ ДЕТАЛЕЙ | 2012 |

|

RU2486044C1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ИЗНОШЕННЫХ ДЕТАЛЕЙ ИЗ АЛЮМИНИЯ И ЕГО СПЛАВОВ | 2001 |

|

RU2198066C2 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ИЗНОШЕННЫХ ДЕТАЛЕЙ ИЗ АЛЮМИНИЕВЫХ СПЛАВОВ | 2002 |

|

RU2236336C2 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ИЗНОШЕННЫХ ДЕТАЛЕЙ ИЗ АЛЮМИНИЯ И ЕГО СПЛАВОВ | 2000 |

|

RU2196035C2 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ИЗНОШЕННЫХ ДЕТАЛЕЙ ИЗ АЛЮМИНИЕВЫХ СПЛАВОВ | 2004 |

|

RU2252122C1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ИЗНОШЕННЫХ ДЕТАЛЕЙ ИЗ АЛЮМИНИЕВЫХ СПЛАВОВ | 2009 |

|

RU2389593C1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ КОЛОДЦЕВ КОРПУСОВ ШЕСТЕРЕННЫХ НАСОСОВ ИЗ АЛЮМИНИЕВЫХ СПЛАВОВ | 2002 |

|

RU2236335C2 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ЮБОК ПОРШНЕЙ ДВИГАТЕЛЕЙ ВНУТРЕННЕГО СГОРАНИЯ | 2003 |

|

RU2227088C1 |

Изобретение может быть использовано при восстановлении изношенных деталей из алюминиевых сплавов. Осуществляют приращение восстанавливаемой поверхности, механическую обработку и упрочнение этой поверхности микродуговым оксидированием. Приращение восстанавливаемой поверхности осуществляют электродуговой металлизацией при напряжении 30...35 В, токе дуги 310 А, подаче присадочной проволоки Св-АК5 со скоростью 8,5 м/мин, расходе сжатого воздуха 2,8 м3/мин, давлении сжатого воздуха 0,5...0,7 МПа и продолжительности приращения 10...12 мин. Способ обеспечивает уменьшение припуска на механическую обработку после приращения, увеличение коррозионной стойкости и производительности за счет сокращения продолжительности приращения. 1 табл.

Способ восстановления привалочных плоскостей головок цилиндров автотракторных двигателей из алюминиевых сплавов, включающий приращение восстанавливаемой поверхности, механическую обработку и упрочнение этой поверхности микродуговым оксидированием, отличающийся тем, что приращение восстанавливаемой поверхности осуществляют электродуговой металлизацией при напряжении 30 - 35 В, токе дуги 310 А, подаче присадочной проволоки Св-АК5 со скоростью 8,5 м/мин, расходе сжатого воздуха 2,8 м3/мин, давлении сжатого воздуха 0,5 - 0,7 МПа и продолжительности приращения 10 - 12 мин.

| СПОСОБ ВОССТАНОВЛЕНИЯ ИЗНОШЕННЫХ ДЕТАЛЕЙ ИЗ АЛЮМИНИЯ И ЕГО СПЛАВОВ | 1996 |

|

RU2119420C1 |

| СПОСОБ ДУГОВОЙ НАПЛАВКИ НЕПЛАВЯЩИМСЯ ЭЛЕКТРОДОМ | 2000 |

|

RU2188750C2 |

| Способ восстановления изношенных деталей головок блока двигателя внутреннего сгорания | 1987 |

|

SU1558619A1 |

| Механизация и электрификация сельского хозяйства, 1989, №11, с.28 и 29. | |||

Авторы

Даты

2004-05-10—Публикация

2002-10-17—Подача