Изобретение относится к области создания функциональных покрытий на поверхности стали, обладающих высокой стойкостью к коррозионному разрушению и износу.

Известна полезная модель RU 90440 U1, С23С 28/00, C25D 11/02, согласно которой защитное покрытие формируют плазменным напылением алюминия на поверхность стали с последующим оксидированием. При этом пористость предварительно наносимого слоя алюминия составляет 5-10%. Столь высокая пористость предварительного слоя значительно снижает коррозионную стойкость сформированного на нем микродуговым оксидированием (МДО) покрытия.

В способе RU 2417146 C1, В23Р 6/00 предлагается для формирования предварительного слоя использовать электродуговую металлизацию со сверхзвуковой скоростью истечения воздуха из распылительной головки металлизатора. Электродуговая металлизация проводится с использованием присадочной проволоки АМц-3. При осуществлении данного способа происходит нагрев поверхности защищаемого материала, который приводит к нежелательному изменению структуры и свойств этого материала.

Наиболее близким к предлагаемому способу по технической сущности и достигаемому результату является способ RU 2486044 C1, В23Р 6/00, выбранный в качестве прототипа.

Способ включает предварительную подготовку поверхности, приращение этой поверхности, механическую обработку и упрочнение микродуговым оксидированием, при этом предварительную подготовку проводят, используя кубический нитрид бора зернистостью 125-150 мкм при давлении сжатого воздуха 0,60-0,65 МПа и дистанции обработки 80-90 мм до шероховатости поверхности Rz=100-110 мкм, приращение поверхности осуществляется сверхзвуковым газодинамическим напылением, где в качестве рабочего газа используется гелий под давлением 0,40-0,45 МПа, а в качестве напыляемого материала - алюминиевый порошок с размером частиц 110-125 мкм, причем МДО ведут в силикатно-щелочном электролите, содержащем 2 г/л едкого калия и 8 г/л жидкого стекла при плотности тока 26-27 А/дм2 в течение 70-75 мин.

Недостатки прототипа заключаются в следующем:

1. Использование порошка фракцией 100-120 мкм не позволяет получать покрытия с минимальной пористостью, что значительно ухудшает стойкость покрытия к коррозии и износу.

2. Требуется дополнительное проведение предварительной подготовки поверхности кубическим нитридом бора, который, внедряясь в обрабатываемую поверхность, значительно снижает адгезию покрытия.

3. Экономически нецелесообразно использование гелия при сверхзвуковом газодинамическом напылении алюминия, ввиду его более высокой стоимости (в десять раз)по сравнению с воздухом.

4. Жидкое стекло содержит органические вещества, состав которых меняется в зависимости от производителя, в результате меняется состав жидкого стекла и, соответственно, состав электролита.

5. Процесс МДО в силикатно-щелочном электролите приводит к образованию пленки диоксида кремния на поверхности покрытия.

Таким образом, целью данной работы являлось устранение указанных недостатков прототипа.

Техническим результатом изобретения является создание износо- и коррозионностойкого покрытия на стали, обладающего низкой пористостью, высокой адгезией и имеющего на поверхности упрочненный слой, сформированный МДО.

Для достижения поставленной цели использовался способ «холодного» газодинамического напыления (ХГДН), основанный на разгоне частиц до высокой скорости порядка 900 м/с, благодаря сверхзвуковому потоку газа, вследствие чего они осаждаются из-за интенсивной пластичной деформации при ударе в твердом состоянии и при температуре, значительно ниже температуры плавления распыляемого материала

Технический результат достигается за счет того, что при ХГДН используется порошок, состоящий на 20% из корунда фракцией 50-100 мкм и на 80% из порошка алюминия фракцией 15-50 мкм, армированного на 50% наноразмерными частицами корунда.

Установлено, что частицы размером менее 5 мкм «отскакивают» при соударении с поверхностью, так как имеют малую массу и не обладают достаточной кинетической энергией для закрепления. При использовании порошка фракцией более 50 мкм формируемое покрытие не обладает высокой адгезионной и когезионной прочностью. Частицы корунда размером 50-100 мкм в составе порошка при попадании на напыляемую стальную поверхность отлетают от нее, очищая ее при этом от загрязнений, и далее таким же образом устраняют оксидный слой только что сформированного покрытия, тем самым значительно повышая его когезию.

Установлено, что армирование порошка алюминия фракцией 15-50 мкм на 50% наноразмерными частицами корунда приводит к образованию композиционного порошка конгломератного типа, в результате после напыления существенно повышаются функциональные свойства покрытия, такие как твердость и износостойкость. Армирование достигается при помощи механосинтеза смеси порошков в чашевом вибрационном истирателе, в течение 30 минут. Введение в порошок алюминия фракцией 15-50 мкм свыше 50% наноразмерных частиц корунда не приводит к дальнейшему улучшению функциональных свойств покрытия.

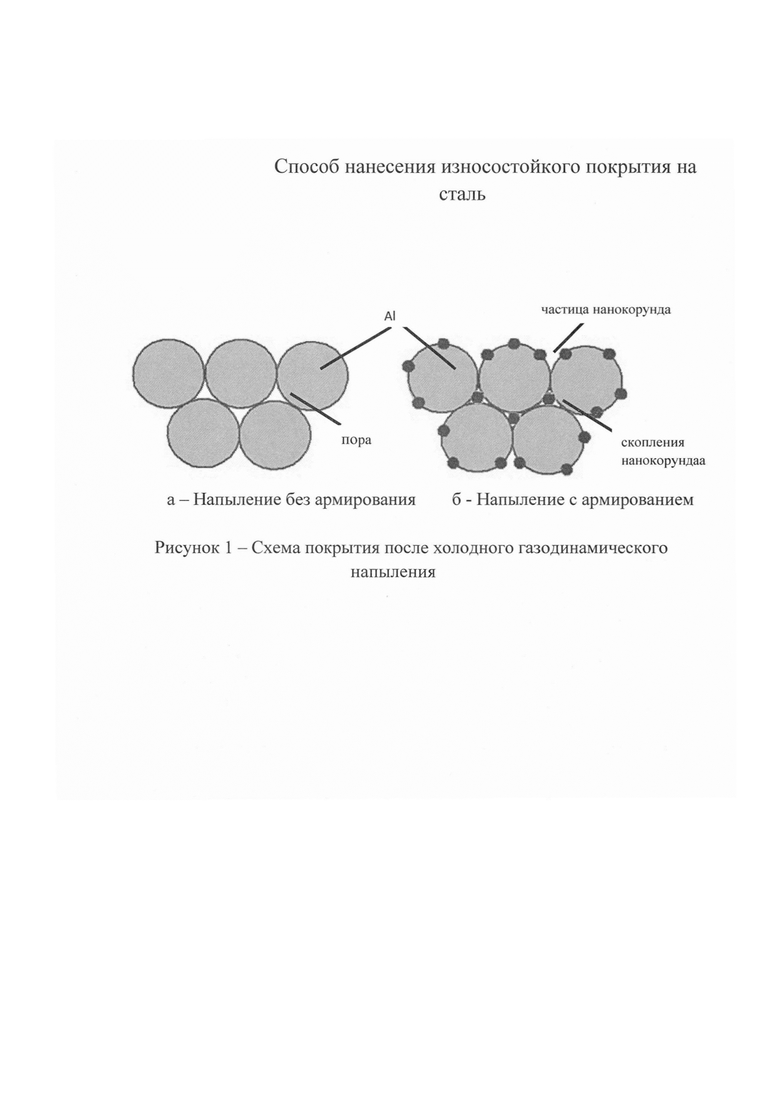

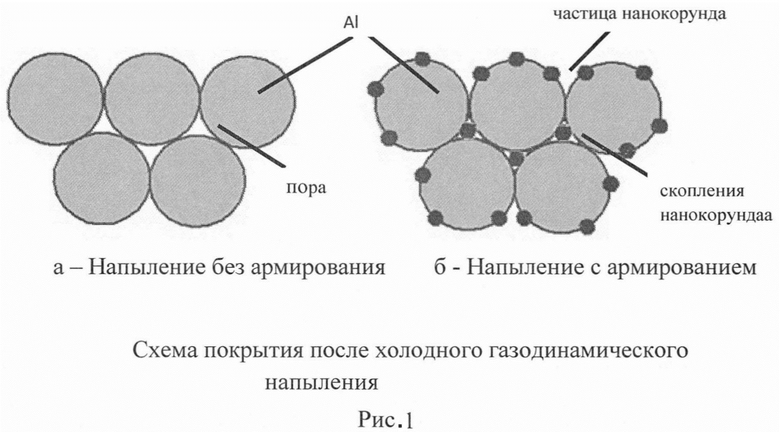

В процессе напыления скопившиеся в агломераты частицы наноразмерного корунда ликвидируют образующиеся поры, в результате происходит снижение пористости покрытия с 5% до 3% от общего объема. На рисунке 1 показана схема упаковки частиц алюминия в поперечном сечении после холодного газодинамического напыления механической смеси порошков с армированием наноразмерным корундом и без армирования.

В соответствии с предлагаемым изобретением, в качестве рабочего газа используется воздух.

Процесс микродугового оксидирования в электролите на основе борной кислоты исключает образование пленки диоксида кремния на поверхности покрытия.

Сущность метода заключается в следующем. На стальную поверхность методом сверхзвукового «холодного» газодинамического напыления наносится порошок, состоящий на 20% из корунда фракцией 50-100 мкм и на 80% из порошка алюминия фракцией менее 15 мкм, армированного на 50% наноразмерными частицами корунда. При этом в качестве рабочего газа используется воздух. Далее проводится микродуговое оксидирование напыленного подслоя в электролите на основе борной кислоты, содержащем: 20-30 г/л борной кислоты, 3-7 г/л гидроксида калия.

Пример 1

Для получения износостойкого покрытия на пластину площадью 1 дм2 из стали марки Ст45 методом ХГДН с использованием робота равномерно напыляли композиционный порошок, состоящий на 20% из корунда фракцией 50-100 мкм и на 80% из порошка алюминия фракцией 15-50 мкм, армированного на 50% наноразмерными частицами корунда. Толщина покрытия составила 100 мкм. Образованный подслой подвергался микродуговому оксидированию в электролите на основе борной кислоты, содержащем: 20-30 г/л борной кислоты, 3-7 г/л гидроксида калия, в течение 60 минут. Толщина оксидного слоя составила 40 мкм.

Полученное покрытие имеет микротвердость 17-20 ГПа, пористость не более 3%, адгезия покрытия к металлической основе не менее 70 МПа.

Пример 2

Для получения износостойкого покрытия на пластину площадью 1 дм2 из стали марки Ст45 методом ХГДН с использованием робота напыляли композиционный порошок, состоящий на 20% из корунда фракцией 50-100 мкм и на 80% из порошка алюминия фракцией 15-50 мкм, армированного на 50% наноразмерными частицами корунда. Толщина покрытия составила 120 мкм. Образованный подслой подвергался микродуговому оксидированию в электролите на основе борной кислоты, содержащем: 20-30 г/л борной кислоты, 3-7 г/л гидроксида калия, в течение 90 минут. Толщина оксидного слоя составила 60 мкм.

Полученное покрытие имеет микротвердость 21-23 ГПа, пористость не более 3%, адгезия покрытия к металлической основе не менее 70 МПа.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения керамоматричного покрытия на стали, работающего в высокотемпературных агрессивных средах | 2018 |

|

RU2678045C1 |

| Способ получения функционально-градиентных покрытий на металлических изделиях | 2021 |

|

RU2763698C1 |

| Способ восстановления изношенных внутренних рабочих поверхностей гильз цилиндров двигателей внутреннего сгорания в номинальный размер | 2023 |

|

RU2837057C1 |

| Способ получения биметаллов с односторонним или двусторонним плакированием с помощью "холодного" газодинамического напыления (ХГДН) | 2021 |

|

RU2787322C1 |

| Способ напыления градиентного покрытия на основе композиционного порошка системы Al:SiN:SiAlON | 2021 |

|

RU2785506C1 |

| КОМПОЗИЦИОННЫЙ НАНОСТРУКТУРИРОВАННЫЙ ПОРОШОК ДЛЯ НАНЕСЕНИЯ ПОКРЫТИЙ | 2013 |

|

RU2553763C2 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ИЗНОШЕННЫХ ДЕТАЛЕЙ | 2012 |

|

RU2486044C1 |

| КОМПОЗИЦИОННОЕ ФТОРПОЛИМЕРНОЕ ПОКРЫТИЕ НА СТАЛИ С МЕТАЛЛИЧЕСКИМ АДГЕЗИОННЫМ СЛОЕМ | 2023 |

|

RU2812667C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННОГО АРМИРОВАННОГО ПОРОШКОВОГО МАТЕРИАЛА | 2014 |

|

RU2573309C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗНОСОСТОЙКОГО КОМПОЗИЦИОННОГО НАНОСТРУКТУРИРОВАННОГО ПОКРЫТИЯ | 2008 |

|

RU2439198C2 |

Изобретение относится к формированию функциональных покрытий на стальной поверхности, обладающих высокой стойкостью к коррозионному разрушению и износу. Способ включает последовательное сверхзвуковое холодное газодинамическое напыление композиционных частиц порошка сверхзвуковой газовой струей на стальную поверхность и микродуговое оксидирование. На стальную поверхность сверхзвуковым холодным газодинамическим напылением наносят порошок, состоящий на 20% из корунда с размером частиц 50-100 мкм и на 80% из порошка алюминия с размером частиц менее 15 мкм, армированного на 70% наноразмерными частицами корунда. Затем осуществляют микродуговое оксидирование поверхности с образованием керамического алюмооксидного покрытия. В частных случаях осуществления изобретения в качестве рабочего газа при напылении используют воздух. Для исключения образования на покрытии технологической аморфной пленки микродуговое оксидирование напыленного подслоя проводят в электролите на основе борной кислоты, содержащем 20-30 г/л борной кислоты и 3-7 г/л гидроксида калия. Обеспечивается износо- и коррозионно-стойкое покрытие, обладающее низкой пористостью, высокой адгезией и имеющее на поверхности упрочненный слой, сформированный микродуговым оксидированием. 1 ил., 2 з.п. ф-лы, 2 пр.

1. Способ получения износо- и коррозионно-стойкого покрытия на стальной поверхности, включающий сверхзвуковое холодное газодинамическое напыление композиционных частиц порошка сверхзвуковой газовой струей на стальную поверхность и микродуговое оксидирование, отличающийся тем, что сверхзвуковое холодное газодинамическое напыление осуществляют с использованием порошка, состоящего на 20% из корунда с размером частиц 50-100 мкм и на 80% из порошка алюминия с размером частиц менее 15 мкм, армированного на 50% наноразмерными частицами корунда, после чего осуществляют микродуговое оксидирование поверхности с образованием керамического алюмооксидного покрытия.

2. Способ по п. 1, отличающийся тем, что в качестве рабочего газа при напылении используют воздух.

3. Способ по п. 1, отличающийся тем, что для исключения образования на покрытии технологической аморфной пленки микродуговое оксидирование напыленного подслоя проводят в электролите на основе борной кислоты, содержащем 20-30 г/л борной кислоты и 3-7 г/л гидроксида калия.

| СПОСОБ ВОССТАНОВЛЕНИЯ ИЗНОШЕННЫХ ДЕТАЛЕЙ | 2012 |

|

RU2486044C1 |

| СПОСОБ НАНЕСЕНИЯ ПОКРЫТИЙ ИЗ ПОРОШКОВЫХ МАТЕРИАЛОВ | 2001 |

|

RU2195515C2 |

| Машина для листового алюминия и его сплавов | 1928 |

|

SU12894A1 |

| US 20130101745 A1, 25.04.2013. | |||

Авторы

Даты

2019-07-25—Публикация

2017-01-27—Подача