Область техники, к которой относится изобретение.

Изобретение относится к машиностроению, в частности к способам восстановления деталей из алюминия и его сплавов, и может быть использовано при ремонте машин для восстановления деталей из алюминия и его сплавов.

Уровень техники

Известен способ восстановления изношенных деталей из алюминия и его сплавов, например для восстановления поджимных и подшипниковых блоков шестеренных насосов типа НШ-К. Задачей изобретения является получение более равномерной износостойкости по толщине упрочняющего покрытия детали. Способ включает наплавку в среде защитных газов, механическую обработку, упрочнение детали микродуговым оксидированием. После микродугового оксидирования деталь подвергают термообработке при 540-550°С. Техническим результатом изобретения является то, что способ позволяет в результате термообработки снизить падение микротвердости покрытия и интенсивность его изнашивания при удалении от границы с металлом и, как следствие, на 18-20% повысить равномерную износостойкость по толщине упрочняющего (см. патент RU 2196035 С2, МПК 7 В23Р 6/00, опубл. 10.01.2003).

Недостатком этого способа является продолжительность процесса восстановления и сложность выбора вида электролита, концентрации его компонентов и расчета режимов обработки поверхности детали в зависимости от толщины и твердости покрытия.

Известен способ, включающий в себя наплавку в среде защитных газов, механическую обработку, упрочнение детали микродуговым оксидированием в щелочном электролите и пропитку упрочняющего покрытия маслом, при этом микродуговое оксидирование ведут в электролите, содержащем 7 г/л гидроксида натрия и 15…16 г/л калиевого жидкого стекла с использованием анодно-катодного режима при плотности катодного тока 32 А/дм2, соотношении катодного и анодного токов 1,05…1,07, конечном анодном напряжении формирования упрочняющего покрытия 400…420 В и конечном катодном напряжении 85…100 В, а пропитку упрочняющего покрытия детали осуществляют авиационным маслом марки МК-22 с кинематической вязкостью 1,9…2,1.10 -5 м2/с, нагретым до температуры 150…160°С. Техническим результатом изобретения является повышение маслоемкости упрочняющего покрытия, сформированного МДО, за счет увеличения его объемной пористости, а также снижение продолжительности прирабатываемости восстановленных и упрочненных деталей (см. патент RU 2252122 С1, МПК 7 В23Р 6/00, C25D 11/18, опубл. 20.05.2005).

Недостатком этого способа является продолжительность процесса восстановления и сложность выбора вида электролита, концентрации его компонентов и расчета режимов обработки поверхности детали в зависимости от толщины и твердости покрытия.

Наиболее близким по технической сущности и достигаемому положительному эффекту и принятым авторами за прототип является способ восстановления изношенных деталей из алюминиевых сплавов, например, для восстановления с упрочнением колодцев корпусов шестеренных насосов типа НШ или НШ-У. В способе восстановления колодцев корпусов шестеренных насосов из алюминиевых сплавов приращение восстанавливаемых колодцев корпусов осуществляют обжатием с нагревом до температуры 510°С и завершением обжатия при температуре не ниже 440°С, а микродуговое оксидирование проводят в электролите с содержанием 8 г/л жидкого стекла при плотности тока 25 А/дм2 и продолжительности оксидирования 1,5 часа. Обеспечивается снижение интенсивности изнашивания, повышение износостойкости колодцев корпусов шестеренных насосов, а также увеличение производительности при восстановлении колодцев корпусов за счет уменьшения продолжительности упрочнения (см. патент RU 2236335 С2, МПК 7 В23Р 6/00, опубл. 20.09.2004).

Недостатком этого способа является сложность выбора вида электролита, концентрации его компонентов и расчета режимов обработки поверхности детали в зависимости от толщины и твердости покрытия.

Раскрытие изобретения

Технический результат, который может быть достигнут с помощью предлагаемого изобретения, сводится к получению покрытия требуемой толщины и высокой износостойкости на деталях из алюминия и его сплавах.

Технический результат достигается с помощью способа восстановления деталей из алюминия и его сплавов, включающего приращение восстанавливаемых алюминиевых деталей, при этом предварительно проводят холодное газодинамическое напыление поверхности с нанесением слоя алюминия толщиной, компенсирующей износ и с припуском на последующую обработку, с последующими механической обработкой, до получения шероховатости поверхности восстанавливаемой поверхности Ra 2,5-1,25, безабразивной ультразвуковой финишной обработкой с подачей 0,16-0,08 мм/об до получения шероховатости поверхности Ra 0,6-0,3 и нанесением алмазоподобного покрытия 0,5-3 мкм на основе оксикарбида кремния на всей поверхности.

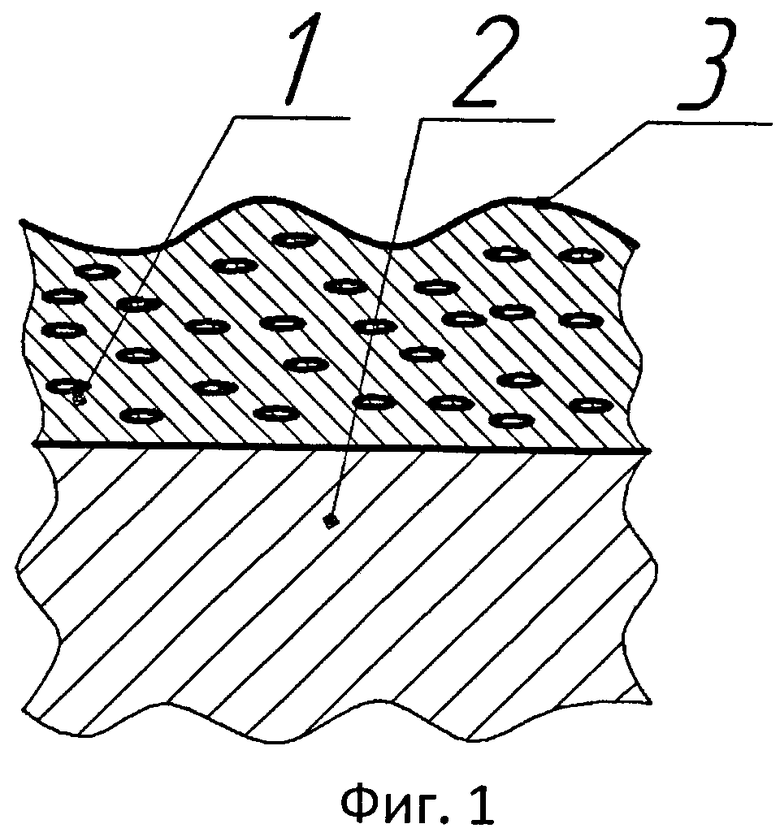

Сущность способа заключается в нанесении пористого алюминиевого покрытия 1 на восстанавливаемую деталь 2 с образованием поверхности 3 методом холодного газодинамического напыления наносят порошковый материал - А-20-11, толщиной, компенсирующей износ, и с припуском на последующую обработку, с подачей порошка 0,3-0,4 г/с.

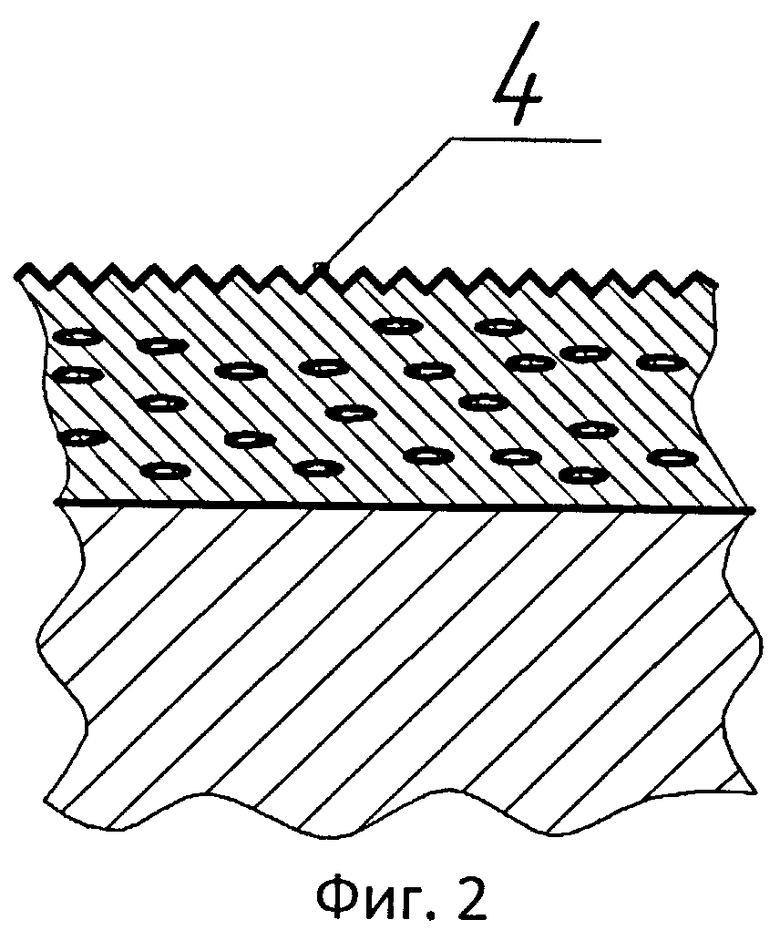

После холодного газодинамического напыления производят механическую обработку повышенной точности образованием поверхности 4 шероховатостью Ra 2,5-1,25.

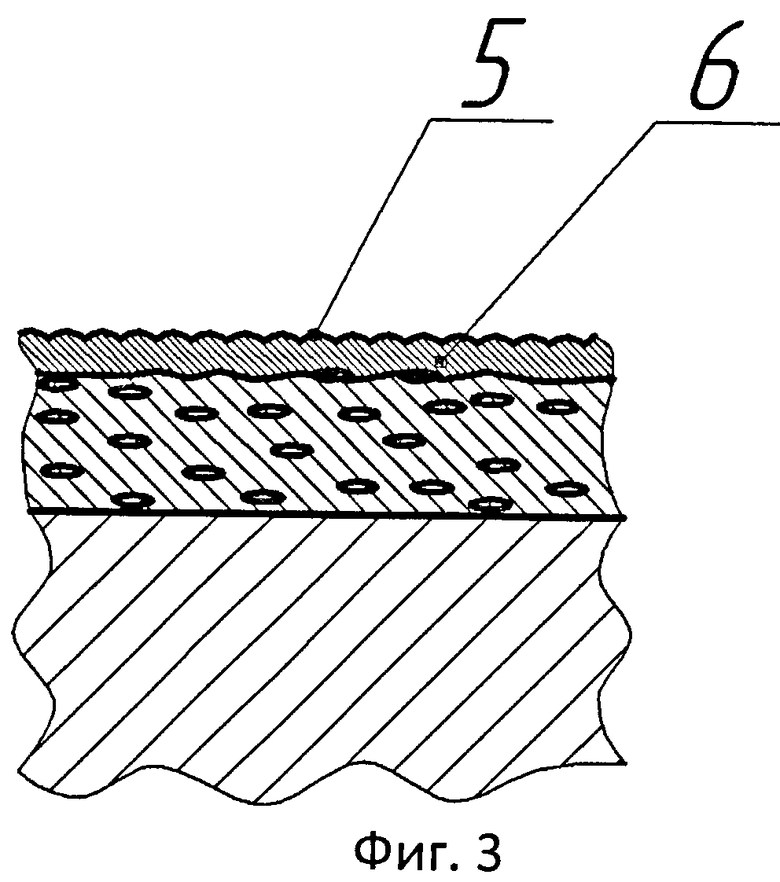

После механической обработки производят безабразивную ультразвуковую финишную обработку поверхности с частотой 20-24 кГц и поперечной подачей 0,16-0,1 мм/об, которая не только снижает шероховатость поверхности 5 за счет смятия вершин микронеровностей до Ra 0,6-0,3, но и дополнительно упрочняет поверхность детали на глубину до 100 мкм с образованием упрочненного слоя 6.

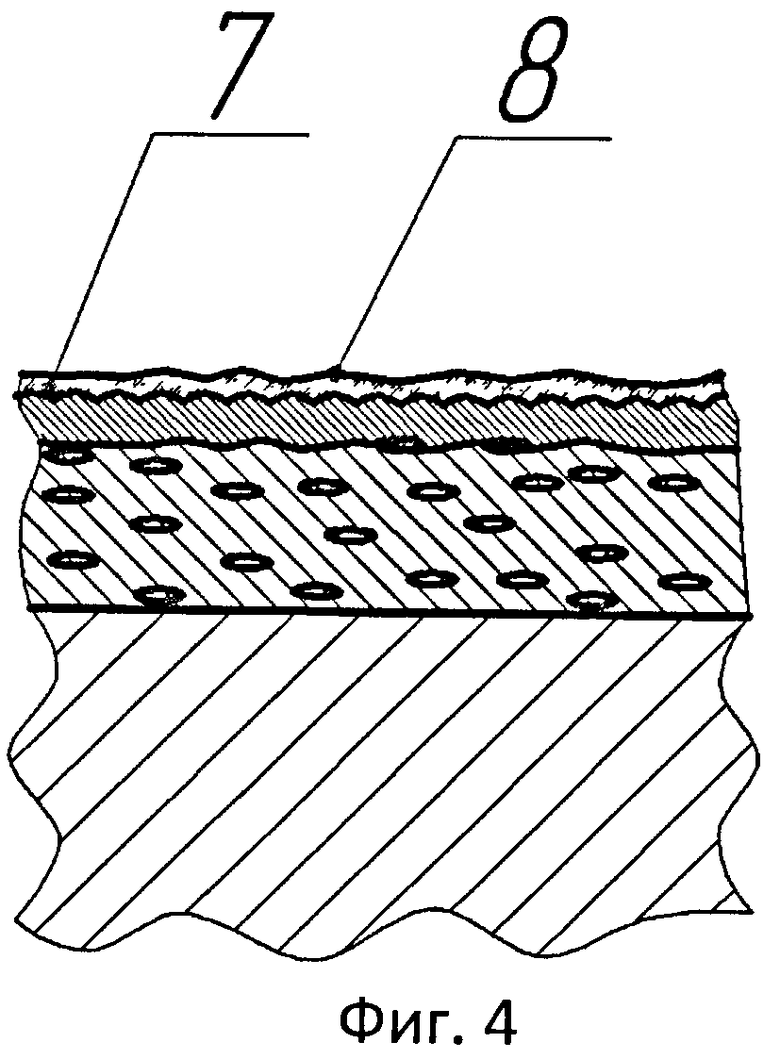

После чего производят упрочнение восстановленной детали при помощи финишного плазменного упрочнения наносится слой 7 оксикарбида кремния с поверхностью 8 толщиной 0,5…3 мкм.

Данный способ позволяет получить поверхность, превосходящую поверхность способа, взятого за прототип по всем требованиям и показателям, таким как твердость, износостойкость, шероховатость.

Краткое описание чертежей

На фиг.1 изображен основной металл с пористым алюминиевым покрытием, нанесенным установкой.

На фиг.2 - то же, что и на фиг.1, после фрезерной обработки.

На фиг.3 - то же, что и на фиг.2, после безабразивной ультразвуковой финишной обработки.

На фиг.4 - то же что, и на фиг.3, с алмазоподобным покрытием на основе оксикарбида кремния.

Осуществление изобретения

Примеры конкретного выполнения способа восстановления деталей из алюминия и его сплавов

Пример 1. Восстановление алюминиевых деталей масляных насосов типа НШ

Для восстановления алюминиевых деталей масляных насосов типа НШ наносят пористое алюминиевое покрытие 1 на восстанавливаемую деталь 2 с образованием поверхности 3 методом холодного газодинамического напыления порошковым материалом - А-20-11, толщиной, компенсирующей износ, и с припуском на последующую обработку, с подачей порошка 0,2 г/с. Полученная поверхность после холодного газодинамического напыления не удовлетворяет, так как из-за неравномерности нанесения покрытия имеет большую пористость, волнистость и шероховатость и требует последующей обработки.

После холодного газодинамического напыления производят механическую обработку повышенной точности с подачей 0,32 мм/об и образованием поверхности 4 шероховатостью Ra 6,3. Полученная поверхность после фрезерной обработки удовлетворяет по волнистости, но требует дальнейшей обработки для увеличения поверхностной прочности и снижения шероховатости.

После токарной обработки производят безабразивную ультразвуковую финишную обработку с подачей 0,32 мм/об и образованием поверхности 5 с частотой 20-24 кГц, которая не только снижает шероховатость поверхности за счет смятия вершин микронеровностей до Ra=1,25, но и дополнительно упрочняет поверхность детали на глубину до 100 мкм, с образованием поверхностного слоя 6.

После чего для улучшения физико-механических свойств детали и увеличения срока службы деталей производят упрочнение восстановленной детали при помощи финишного плазменного упрочнения, обрабатывают всю поверхность детали в один проход, длительностью 1,54 минуты с получением слоя оксикарбида кремния 7 с поверхностью 8 толщиной 0,1 мкм. Наносимое покрытие получаемое конденсацией из дуговой или высокочастотной плазмы, кремнийсодержащего базового состава SiC - SiO2, являясь диэлектриком, образует пленочный барьер, препятствующий схватыванию контактируемых поверхностей. Кроме того, это покрытие обладает определенной коррозионной стойкостью и жаростойкостью, образуя на поверхности остаточное напряжение на поверхности σ=-45МПа, и с микротвердостью 82-84 HRC. При формировании упрочняющего пленочного покрытия оно практически повторяет профиль подложки. Повышение твердости поверхности с покрытием затрудняет пластическую деформацию поверхностного слоя детали, исключает микрорезание и способствует упругому взаимодействию трущихся поверхностей, наиболее благоприятному для повышения износостойкости, коэффициент трения составляет 0,12.

Полученная поверхность не удовлетворяет по следующим показателям:

- Из-за малой подачи 0,2 г/с порошкового материала А-20-11 при напылении поверхности значительно увеличивается время напыления.

- Из-за подачи 0,32 мм/об при механической обработке образуется слишком большая шероховатость Ra 6,3.

- Из-за подачи 0,32 мм/об при безабразивной ультразвуковой финишной обработке образовывается слишком большая шероховатость Ra 1,25.

- Из-за малого числа проходов и времени обработки получаем алмазоподобное покрытие на основе оксикарбида кремния малой толщины, недостаточной для увеличения износостойкости.

Пример 2. Восстановление алюминиевых деталей масляных насосов типа НШ проводят аналогично примеру 1, но изменяют режимы обработки:

- Холодное газодинамическое напыление производят с подачей 0,5 г/с порошкового материала А-20-11.

- Механическую производят обработку с подачей 0,05 мм/об с образованием шероховатости Ra 0,63.

- Безабразивное ультразвуковое финишное упрочнение производят с подачей 0,05 мм/об с образованием шероховатости Ra 0,063.

- Финишное плазменное упрочнение производят в 4 прохода по 2,5 минуты каждый с нанесением алмазоподобного слоя на основе оксикарбида кремния толщиной 3 мкм.

Полученная поверхность не удовлетворяет по следующим показателям:

- Из-за большой подачи 0,5 г/с порошкового материала А-20-11 при напылении поверхности значительно увеличился перерасход порошка.

- Из-за подачи 0,05 мм/об при механической обработке значительно возрастает время обработки.

- Из-за подачи 0,05 мм/об при безабразивной ультразвуковой финишной обработке значительно возрастает время обработки.

- Из-за большого числа проходов и длительного времени обработки происходит перенагрев поверхности.

Пример 3. Восстановление алюминиевых деталей масляных насосов типа НШ проводят аналогично примеру 1, но изменяют режимы обработки:

- Холодное газодинамическое напыление производят с подачей 0,3 г/с порошкового материала А-20-11.

- Механическую обработку производят с подачей 0,16 мм/об с образованием шероховатости Ra 2,5.

- Безабразивное ультразвуковое финишное упрочнение производят с подачей 0,16 мм/об с образованием шероховатости Ra 0,6.

- Финишное плазменное упрочнение производят в 2 прохода по 1,8 минуты каждый с нанесением алмазоподобного слоя на основе оксикарбида кремния толщиной 0,5 мкм.

Полученная поверхность удовлетворяет по следующим показателям:

- Подача 0,3 г/с при напылении поверхности удовлетворяет нас и по времени, и по расходу порошкового материала А-20-11.

- Из-за подачи 0,16 мм/об при механической обработке получена максимально допустимая шероховатость Ra 2,5 для последующей безабразивной ультразвуковой обработки.

- Из-за подачи 0,16 мм/об при безабразивной ультразвуковой финишной обработке получена приемлемая шероховатость Ra 0,6.

- Из-за двух проходов продолжительностью 1,8 минуты каждый получена минимально допустимая толщина алмазоподобного покрытия 0,5 мкм на основе оксикарбида кремния.

Пример 4. Восстановление алюминиевых деталей масляных насосов типа НШ проводят аналогично примеру 1, но изменяют режимы обработки:

- Холодное газодинамическое напыление производят с подачей 0,4 г/с порошкового материала А-20-11.

- Механическую обработку производят с подачей 0,1 мм/об с образованием шероховатости Ra 1,25.

- Безабразивное ультразвуковое финишное упрочнение производят с подачей 0,1 мм/об с образованием шероховатости Ra 0,3.

- Финишное плазменное упрочнение производят в 3 прохода по 2,1 минуты каждый с нанесением алмазоподобного слоя на основе оксикарбида кремния толщиной 3 мкм.

Полученная поверхность удовлетворяет по следующим показателям:

- Подача 0,4 г/с при напылении поверхности привела к сокращению времени напыления и незначительному перерасходу порошкового материала А-20-11 по сравнению с примером 3.

- Подача 0,1 мм/об при механической обработке незначительно увеличила время обработки, но улучшила шероховатость Ra 1,25 для последующей безабразивной ультразвуковой обработки.

- Подача 0,1 мм/об при безабразивной ультразвуковой финишной обработке незначительно увеличила время обработки, с получением оптимальной шероховатости Ra 0,3.

- Из-за 3 проходов продолжительностью 2,1 минуты каждый получена максимально возможная толщина 3 мкм алмазоподобного покрытия на основе оксикарбида кремния, при незначительном нагреве обрабатываемой детали.

Данный способ позволяет получить поверхность, превосходящую поверхность способа, взятого за прототип, по всем требованиям и показателям, таким как твердость, износостойкость, шероховатость.

Последовательность технологических операций по восстановлению алюминиевых деталей шестеренчатых насосов типа НШ подобрана таким образом, чтобы каждая последующая операция улучшала свойства предыдущей операции и в конечном итоге способствовала приданию поверхности совершенно новых качественных свойств, которых не имеют другие способы.

Предлагаемый способ по сравнению с прототипом и другими известными техническими решениями имеет следующие преимущества:

- универсальность;

- простота реализации;

- повышенная износостойкость получаемого покрытия;

- возможность неоднократного применения для одной и той же восстанавливаемой детали.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ВОССТАНОВЛЕНИЯ ВЫСЕВАЮЩЕГО ДИСКА ДЛЯ ПНЕВМАТИЧЕСКОГО ВЫСЕВАЮЩЕГО АППАРАТА | 2012 |

|

RU2510318C2 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ПРЕЦИЗИОННЫХ ДЕТАЛЕЙ | 2009 |

|

RU2423214C1 |

| СПОСОБ ФОРМИРОВАНИЯ ИЗНОСОСТОЙКОГО ПОКРЫТИЯ ДЕТАЛЕЙ | 2012 |

|

RU2510319C2 |

| Способ восстановления плунжера комбинированной обработкой | 2020 |

|

RU2740935C1 |

| СПОСОБ УПРОЧНЕНИЯ РЕЖУЩЕЙ КРОМКИ ДИСКА СОШНИКА | 2020 |

|

RU2728198C1 |

| СПОСОБ НАНЕСЕНИЯ УПРОЧНЯЮЩЕГО ПОКРЫТИЯ | 2013 |

|

RU2545858C1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ЮБОК ПОРШНЕЙ ДВИГАТЕЛЕЙ ВНУТРЕННЕГО СГОРАНИЯ | 2003 |

|

RU2227088C1 |

| Способ обработки аустенитных и аустенито-ферритных сталей | 2015 |

|

RU2610096C1 |

| Способ восстановления изношенных внутренних рабочих поверхностей гильз цилиндров двигателей внутреннего сгорания в номинальный размер | 2023 |

|

RU2837057C1 |

| СПОСОБ ПОВЫШЕНИЯ ИЗНОСОСТОЙКОСТИ РАБОЧИХ ПОВЕРХНОСТЕЙ СТАЛЬНЫХ КОЛЕЦ ИМПУЛЬСНЫХ ТОРЦЕВЫХ УПЛОТНЕНИЙ | 2015 |

|

RU2631439C2 |

Изобретение относится к машиностроению, в частности к способам восстановления деталей из алюминия и его сплавов, и может быть использовано при ремонте машин. Технический результат - повышение износостойкости поверхности восстанавливаемых деталей. Способ включает холодное газодинамическое напыление поверхности с нанесением слоя алюминия толщиной, компенсирующей износ, и с припуском на последующую обработку. Затем проводят механическую обработку до получения шероховатости восстанавливаемой поверхности Ra 2,5-1,25 и безабразивную ультразвуковую финишную обработку до получения шероховатости поверхности Ra 0,6-0,3. После чего наносят алмазоподобное покрытие толщиной 0,5-3 мкм на основе оксикарбида кремния конденсацией из плазмы по всей восстанавливаемой поверхности. 4 ил., 1 табл.

Способ восстановления деталей из алюминия и его сплавов, включающий холодное газодинамическое напыление поверхности с нанесением слоя алюминия толщиной, компенсирующей износ, и с припуском на последующую обработку с последующей механической обработкой до получения шероховатости восстанавливаемой поверхности Ra 2,5-1,25, безабразивной ультразвуковой финишной обработкой до получения шероховатости поверхности Ra 0,6-0,3 и нанесением алмазоподобного покрытия толщиной 0,5-3 мкм на основе оксикарбида кремния конденсацией из плазмы по всей восстанавливаемой поверхности детали.

| СПОСОБ ВОССТАНОВЛЕНИЯ КОЛОДЦЕВ КОРПУСОВ ШЕСТЕРЕННЫХ НАСОСОВ ИЗ АЛЮМИНИЕВЫХ СПЛАВОВ | 2002 |

|

RU2236335C2 |

| СПОСОБ ВОССТАНОВЛЕНИЯ И УПРОЧНЕНИЯ ИЗНОШЕННЫХ ДЕТАЛЕЙ ИЗ АЛЮМИНИЯ И ЕГО СПЛАВОВ | 2000 |

|

RU2203170C2 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ИЗДЕЛИЙ | 1999 |

|

RU2166421C1 |

| Разборный с внутренней печью кипятильник | 1922 |

|

SU9A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

Авторы

Даты

2011-08-27—Публикация

2009-12-21—Подача