Изобретение относится к нефтегазовой промышленности, в частности к устройствам измерения осевой нагрузки на долото на забое скважины в процессе бурения скважин.

Известно устройство измерения осевой нагрузки на долото, установленное на устье скважины в «мертвом» конце талевого каната, содержащее датчик с преобразователем и вторичный прибор, в котором преобразователь электромагнитный, а чувствительный элемент выполнен в виде полых цилиндров (см. кн. Демихов В.И., Леонов А.И. Контрольно-измерительные приборы при бурении скважин. - М.: Недра, 1980. - 304 с.).

Недостатком данного устройства является высокая погрешность за счет трения в талевой системе, жесткость талевого каната и отсутствие возможности измерения нагрузки на долото непосредственно на забое.

Наиболее близким по технической сути (прототипом) является устройство измерения осевой нагрузки на долото, содержащее корпус, герметичную камеру с рабочей средой, расположенную в корпусе, поршень и датчик давления, герметичную полость, заполненную воздухом и промежуточный поршень, разделяющий камеру с рабочей средой и герметичную полость, заполненную воздухом (см. патент RU 2444621, 2011).

Недостатком данного устройства является низкая точность измерения, обусловленная тем, что измерение производится на устье скважины тензодатчиком и информация передается методом интенсивности, характеризующимся низкой помехозащищенностью, а, следовательно, низкой точностью.

Технический результат - повышение точности измерения осевой нагрузки на долото на забое путем усовершенствования конструкции.

Он достигается тем, что известное устройство, содержащее корпус с подвижной частью, герметичную камеру с рабочей жидкостью, расположенную в корпусе, поршень и датчик давления, герметичную полость, заполненную воздухом, и промежуточный поршень, разделяющий герметичную камеру с рабочей жидкостью и герметичную полость, заполненную воздухом, датчик давления размещен в герметичной камере, выполнен в виде полого герметичного камертона с переменным сечением, частично заполненного тяжелой жидкостью, с системой привода и съема колебаний камертона и установленной в ветвях опорой, имеет шток, микропроцессор и блок питания, при этом полый камертон выполнен из металла с независимым температурным коэффициентом линейного расширения и упругим основанием, опирающимся на опору, установленную в зазоре его ветвей, сопряжен подвижным штоком с камерой с рабочей жидкостью, с упругим основанием камертона, при этом система привода одной ветви, связанная с микропроцессором, установлена с зазором к камертону, а система съема колебаний установлена с зазором ко второй ветви камертона и связана электрически с микропроцессором, а последний с беспроводным каналом связи забоя с устьем скважины.

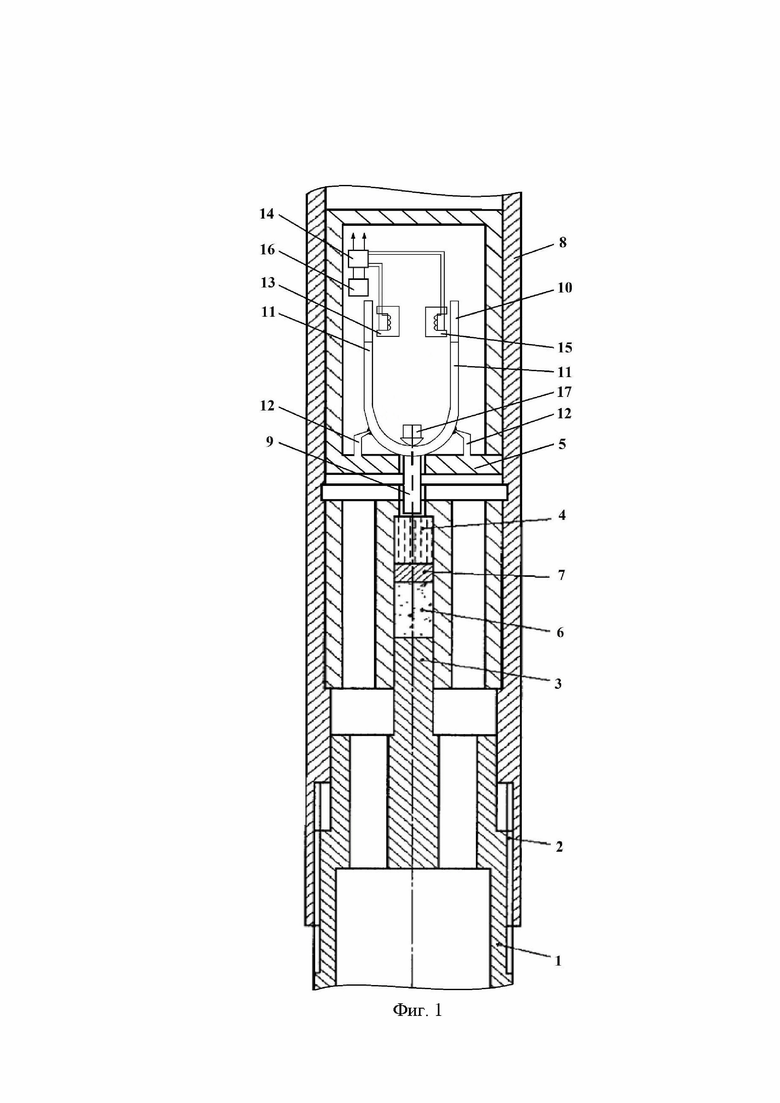

На чертеже (фиг. 1 - вид в разрезе) изображено устройство для измерения осевой нагрузки на долото на забое скважины в процессе бурения.

Устройство содержит корпус с подвижной частью 1, шлицы 2, поршень 3, герметичную камеру с рабочей жидкостью 4, расположенную в корпусе 1, датчик давления 5, герметичную полость 6, заполненную воздухом, промежуточный поршень 7, разделяющий герметичную камеру с рабочей средой 4 и герметичную полость 6, заполненную воздухом, корпус 8 датчика давления 5, подвижный шток 9, встроенный в корпус датчика давления 5 и герметичную камеру с рабочей жидкостью 4, полый камертон 10 с упругим основанием 11 и переменным сечением, выполненный из металла с независимым температурным коэффициентом линейного расширения, заполненный частично тяжелой жидкостью, закрепленный жестко в стойках 12 в узлах колебаний камертона 10 в корпусе 8 датчика давления 5, систему привода 13, размещенную в корпусе 8 датчика давления 5, закрепленную с зазором к одной ветви камертона 10, соединенную электрически с микропроцессором 14, систему съема колебаний 15, размещенную в корпусе 8, закрепленную с зазором ко второй ветви камертона 10, выход которой соединен с беспроводным каналом связи забоя с устьем скважины (на чертеже не показан), источник питания 16, соединенный с микропроцессором 14, опору 17 жестко закрепленную в корпусе 8 в зазоре между ветвями полого камертона 10, размещенные в корпусе 8 датчика давления 5.

Устройство работает следующим образом. В процессе бурения возникающие осевые нагрузки на долото перемещают подвижную часть корпуса 1 вдоль шлицев 2 влево. При этом перемещается поршень 3, вследствие чего возникает избыточное давление рабочей жидкости в герметичной камере 4, в которой установлен герметично датчик давления 5, воспринимающий давление рабочей жидкости. В процессе бурения на корпус 1 устройства передается вибрация. Для сглаживания вибрации и предохранения датчика давления 5 от гидроударов выполнена герметичная полость 6, заполненная воздухом, которая отделена от камеры с рабочей жидкостью 4 промежуточным поршнем 7. Далее при изменении давления в герметичной камере с рабочей жидкостью 4 оно воздействует на упругое основание полого камертона 10, заполненного тяжелой жидкостью, жидкость перемещается в полости камертона 10, в результате чего изменяется момент инерции ветвей камертона 10 и частота их колебаний.

Импульсы электрического тока поступают с частотой равной резонансной частоте полого камертона 10, заполненного тяжелой жидкостью, в систему привода 13 и вызывают колебание ветвей камертона 10. Микропроцессор 14 в соответствии с записанной программой строит график частотной характеристики камертона 10, и по графику определяет собственную частоту камертона 10, соответствующую нагрузке на долото. Серия электрических импульсов, соответствующая осевой нагрузке на долото, посредством системы съема колебаний 15, подается в канал связи забоя с устьем скважины.

При изменении осевой нагрузки на долото шток 9 под воздействием промежуточного поршня 7 перемещается и воздействует на упругое основание 11 камертона 10, рабочая жидкость перемещается в полости ветвей камертона 10. В результате собственная частота камертона изменяется в соответствии с новым значением осевой нагрузки на долото. Микропроцессор 14 строит новый график частотной характеристики, рассчитывает по графику новое значение собственной частоты полого камертона 10 соответствующее новому значению осевой нагрузки на долото. Серия электрических импульсов, соответствующая новому значению осевой нагрузки на долото, с выхода микропроцессора 14 подается в канал связи забоя с устьем скважины.

Частотная характеристика камертона 10 строится путем ряда итераций по встроенной в микропроцессор 14 программе.

По сравнению с прототипом предлагаемое устройство имеет ряд преимуществ. Устройство имеет повышенную точность, обусловленную тем, что измерение производится прямым способом непосредственно на забое скважины, а не на устье, и информация передается не непомехозащищенным методом интенсивности, а помехозащищенным частотным методом без промежуточных преобразований. Устройство обладает высокой надежностью и термостойкостью за счет применения механических частотных элементов и электронных компонентов, выполненных по КНИ-технологии.

В качестве частотозадающего элемента используется камертон 10, что обеспечивает высокую чувствительность устройства. Добротность камертона составляет 3000, а прецизионных камертонов 10000-20000 и более (см. кн. Шполянский В.А., Чернягин Б.М. Электрические приборы времени. - М.: Машиностроение, 1964. - 388 с.). Добротность LC частотных элементов не превышает 1000 на высоких частотах, на частотах подтонального диапазона (50-300 Гц) - добротность 10-30, а инфранизком диапазоне (1-20 Гц) -добротность 1-10.

Камертон 10 закреплен в корпусе 8 в узлах колебаний в стойках 12 для обеспечения повышенной добротности колебательной системы и, следовательно, чувствительности устройства.

Использование полого камертона 10 с упругим основанием 11, заполненного тяжелой жидкостью, обеспечивает прямое преобразование осевой нагрузки на долото в частоту импульсов без промежуточных преобразований и позволяет линеаризовать статическую характеристику зависимости частоты колебаний камертона от осевой нагрузки на долото путем выполнения полости камертона 10 переменного сечения, что повышает точность измерения. Полость камертона 10 герметично закрыта. Это исключает появление позиционной ошибки при искривлении ствола скважины.

Система привода 13 и съема колебаний 15 камертона 10 выполнена из термостойких материалов. Микропроцессор 14 изготовлен по КНИ-технологии, обеспечивающей работоспособность до 300°С и более (см. ст. Мордкович В.Н. Структуры «кремний на изоляторе» - перспективный материал микроэлектроники // Известия высших учебных заведений. Материалы электронной техники. - 1998. - №2. - С. 4-7).

Положительный эффект - предлагаемое устройство позволяет повысить точность измерения осевой нагрузки на долото, так как зависимость частоты колебаний от нагрузки линейная и осуществляется прямое измерение непосредственно на забое, а не косвенное на устье скважины.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для измерения давления бурового раствора в скважине | 2019 |

|

RU2726723C1 |

| УСТРОЙСТВО ДЛЯ ИЗМЕРЕНИЯ ДАВЛЕНИЯ БУРОВОГО РАСТВОРА В СКВАЖИНЕ | 2009 |

|

RU2425974C2 |

| УСТРОЙСТВО ДЛЯ ИЗМЕРЕНИЯ ВЯЗКОСТИ БУРОВОГО РАСТВОРА НА ЗАБОЕ СКВАЖИНЫ В ПРОЦЕССЕ БУРЕНИЯ | 2023 |

|

RU2804066C1 |

| УСТРОЙСТВО ДЛЯ ИЗМЕРЕНИЯ ДАВЛЕНИЯ БУРОВОГО РАСТВОРА В СКВАЖИНЕ | 2010 |

|

RU2471983C2 |

| Способ измерения давления бурового раствора в скважине | 2020 |

|

RU2737901C1 |

| УСТРОЙСТВО ДЛЯ ИЗМЕРЕНИЯ ТЕМПЕРАТУРЫ В СКВАЖИНЕ | 2021 |

|

RU2772616C1 |

| ГЛУБИННЫЙ ДАТЧИК РАСХОДА БУРОВОГО РАСТВОРА | 2011 |

|

RU2485309C1 |

| УСТРОЙСТВО ДЛЯ ИЗМЕРЕНИЯ ЗЕНИТНОГО УГЛА ИСКРИВЛЕНИЯ СТВОЛА СКВАЖИНЫ | 2005 |

|

RU2285797C1 |

| УСТРОЙСТВО ДЛЯ ИЗМЕРЕНИЯ ЗЕНИТНОГО УГЛА ИСКРИВЛЕНИЯ СКВАЖИНЫ | 2020 |

|

RU2752202C1 |

| УСТРОЙСТВО ДЛЯ ИЗМЕРЕНИЯ ТЕМПЕРАТУРЫ В СКВАЖИНЕ | 2008 |

|

RU2381361C2 |

Изобретение относится к нефтегазовой промышленности, в частности к устройствам измерения осевой нагрузки на долото на забое скважины в процессе бурения скважин. Устройство для измерения осевой нагрузки на долото на забое скважины в процессе бурения содержит корпус с подвижной частью, герметичную камеру с рабочей жидкостью, расположенную в корпусе, поршень и датчик давления, герметичную полость, заполненную воздухом, и промежуточный поршень, разделяющий герметичную камеру с рабочей жидкостью и герметичную полость, заполненную воздухом. Датчик давления размещен в герметичной камере с рабочей жидкостью, выполнен в виде полого герметичного камертона с переменным сечением, частично заполненного жидкостью, с системой привода и съема колебаний камертона и установленной в ветвях опорой, имеет подвижный шток, микропроцессор и блок питания. Камертон выполнен из металла с независимым температурным коэффициентом линейного расширения и упругим основанием, опирающимся на опору, установленную в зазоре его ветвей, сопряжен подвижным штоком с герметичной камерой с рабочей жидкостью, сопряжен с упругим основанием камертона с возможностью перемещения жидкости в полости камертона при изменении давления в герметичной камере с рабочей жидкостью. Система привода, закрепленная с зазором к одной ветви камертона, соединена электрически с микропроцессором, а система съема колебаний, закрепленная с зазором ко второй ветви камертона, своим выходом соединена с беспроводным каналом связи забоя с устьем скважины. Источник питания соединен с микропроцессором. Технический результат - повышение точности измерения осевой нагрузки на долото на забое. 1 ил.

Устройство для измерения осевой нагрузки на долото на забое скважины в процессе бурения, содержащее корпус с подвижной частью, герметичную камеру с рабочей жидкостью, расположенную в корпусе, поршень и датчик давления, герметичную полость, заполненную воздухом, и промежуточный поршень, разделяющий герметичную камеру с рабочей жидкостью и герметичную полость, заполненную воздухом, отличающееся тем, что датчик давления размещен в герметичной камере с рабочей жидкостью, выполнен в виде полого герметичного камертона с переменным сечением, частично заполненного жидкостью, с системой привода и съема колебаний камертона и установленной в ветвях опорой, имеет подвижный шток, микропроцессор и блок питания, при этом камертон выполнен из металла с независимым температурным коэффициентом линейного расширения и упругим основанием, опирающимся на опору, установленную в зазоре его ветвей, сопряжен подвижным штоком с герметичной камерой с рабочей жидкостью, сопряжен с упругим основанием камертона с возможностью перемещения жидкости в полости камертона при изменении давления в герметичной камере с рабочей жидкостью, при этом система привода, закрепленная с зазором к одной ветви камертона, соединена электрически с микропроцессором, а система съема колебаний, закрепленная с зазором ко второй ветви камертона, своим выходом соединена с беспроводным каналом связи забоя с устьем скважины, при этом источник питания соединен с микропроцессором.

| УСТРОЙСТВО ДЛЯ ЗАМЕРА ОСЕВОЙ НАГРУЗКИ НА ДОЛОТО | 2010 |

|

RU2444621C2 |

| УСТРОЙСТВО ДЛЯ ИЗМЕРЕНИЯ ДАВЛЕНИЯ БУРОВОГО РАСТВОРА В СКВАЖИНЕ | 2009 |

|

RU2425974C2 |

| КАМЕРТОННЫЙ ИЗМЕРИТЕЛЬНЫЙ ПРЕОБРАЗОВАТЕЛЬ МЕХАНИЧЕСКИХ НАПРЯЖЕНИЙ И ДЕФОРМАЦИЙ | 2014 |

|

RU2569409C1 |

| Датчик давления с частотным вы-ХОдНыМ СигНАлОМ | 1979 |

|

SU830163A2 |

| СПОСОБ КОНТРОЛЯ ЗАБОЙНЫХ ПАРАМЕТРОВ В ПРОЦЕССЕ БУРЕНИЯ СКВАЖИНЫ | 2013 |

|

RU2643380C2 |

| Забойный датчик осевой нагрузки на долото | 1984 |

|

SU1182156A1 |

| US 4667517 A, 26.05.1987. | |||

Авторы

Даты

2025-03-31—Публикация

2024-07-12—Подача