ОБЛАСТЬ ИЗОБРЕТЕНИЯ

Настоящее изобретение относится к многослойным пленочным структурам, а более конкретно настоящее изобретение относится к многослойным пленочным структурам, содержащим по меньшей мере один слой полиэтилена, благодаря чему многослойные пленочные структуры имеют улучшенные механические свойства. Многослойные пленочные структуры настоящего изобретения используют, например, в упаковочных целях.

ПРЕДПОСЫЛКИ СОЗДАНИЯ ИЗОБРЕТЕНИЯ

Многослойные пленочные продукты, как правило, применяют в упаковочной промышленности для упаковки объемных и тяжелых материалов. Упаковки, изготовленные из многослойных пленок, должны обладать достаточной устойчивостью к механическим воздействиям и чрезмерным нагрузкам, чтобы выдерживать усилия и нагрузки, которым подвергаются упаковки при транспортировке и хранении таких упаковок. Более жесткие и плотные пленки, используемые для упаковки (например, в сверхпрочных транспортировочных мешках), были бы полезны при увеличении нагрузки на упаковку и для повышения устойчивости к ударам/разрыву.

До сих пор при изготовлении многослойных пленок в многослойных пленках использовали, как правило, пленку из полиэтилена низкой плотности (ПЭНП) для обеспечения стабильности при обработке / стабильности пузырьков в многослойной пленочной структуре в процессе изготовления многослойных пленок. Считается, что свойства стабильности при обработке / стабильности пузырьков многослойных пленочных структур, изготовленных из ПЭНП, обусловлены наличием в структуре полимера ПЭНП длинноцепочечных разветвленностей (LCB). Однако в многослойных пленках предшествующего уровня техники, содержащих ПЭНП, присутствуют высокие уровни LCB (например, > 2 длинноцепочечных концов на 1000 атомов углерода), и такие высокие уровни LCB могут оказывать негативное воздействие на свойства конечной многослойной пленочной структуры. Для индустрии производства пленок было бы полезно разработать полиэтиленовую смолу, обладающую улучшенными характеристиками при обработке /стабильностью пузырьков для замены смолы ПЭНП (например, ПЭНП, имеющей LCB), используемой в настоящее время в пленках. Известные полимерные смолы, используемые в производстве пленок, включают, например, полимерные смолы, упомянутые в WO 2014100889 A1, EP 2042292 A1, EP 0735090 A1 и WO 2021026134.

В WO 2014100889 A1 упомянуты полимерные смеси, обладающие стабильностью при обработке и хорошим балансом ударной вязкости и жесткости, а также пленки, изготовленные из таких полимерных смесей, которые демонстрируют хорошие оптические свойства. Полимерная смесь, описанная в приведенных выше документах, включает, например, (a) 5–99 массовых процентов (% масс.) в расчете на общую массу полимерной смеси первого сополимера полиэтилена, имеющего плотность от 0,916 г/см3 до 0,936 г/см3, индекс расплава (I2) от 0,1 г / 10 мин до 2,0 г / 10 мин, соотношение текучести расплава (I21/I2) от 32 до 50 и молекулярно-массовое распределение (Mw/Mn) от 3,6 до 6,5; и (b) 95–5% масс. второго сополимера полиэтилена, который представляет собой линейный полиэтилен низкой плотности (ЛПЭНП), имеющий плотность от 0,910 г/см3 до 0,940 г/см3, индекс расплава (l2) от 0,2 г / 10 мин до 5,0 г / 10 мин и соотношение текучести расплава (I21/I2) < 32.

В EP 2042292 A1 упомянуты однослойные пленки или слой внутри многослойной пленки, которые могут быть сформированы из гранул посредством простого добавления гранул в линию экструдера и последующего выдувания экструдированных пленок с получением конечного пленочного продукта. Гранулы получают из полимерной композиции трехкомпонентной смеси в форме гранул, содержащей: (A) от 10% масс. до 90% масс. полученного в присутствии одноцентрового катализатора полимера с компонентом ЛПЭНП, имеющего плотность < 940 кг/м3; (B) от 10% масс. до 90% масс. мультимодального полимера ЛПЭНП, имеющего плотность < 940 кг/м3; и (C) от 1% масс. до 50% масс. полимера ПЭНП. Пленки, описанные в приведенном выше документе, обладают идеальным балансом свойств, в частности хорошими оптическими свойствами, хорошей ударопрочностью и ударной вязкостью и превосходными герметизирующими свойствами. Такую пленку используют в упаковочных целях.

В EP 0735090 A1 упомянута композиция полиэтиленовой смолы для получения пленки, используемой для изготовления сверхпрочного транспортировочного мешка (HDSS). Эта композиция полиэтиленовой смолы включает: (I) от 40 массовых частей до 70 массовых частей ЛПЭНП; (II) от 1 массовой части до 55 массовых частей смолы линейного полиэтилена средней плотности (ЛПЭСП) или смолы линейного полиэтилена высокой плотности (ЛПЭВП); и (III) от 5 массовых частей до 29 массовых частей смолы ПЭНП высокого давления. Полученная композиция полиэтиленовой смолы имеет: (i) показатель текучести расплава (при 190 °C) от 0,5 г / 10 мин до 2,0 г / 10 мин, (ii) плотность от 0,918 г/см3 до 0,935 г/см3 и (iii) поверхностное натяжение расплава не менее 5 граммов. Раздуваемую пленку, полученную из вышеуказанной композиции полиэтиленовой смолы, можно использовать для изготовления сверхпрочного упаковочного мешка.

В WO 2021026134 упомянута многослойная пленка, включающая по меньшей мере три слоя, которые обеспечивают баланс жесткости и устойчивости к физическому воздействию, такой как устойчивость при падении острого груза / сбросе мешка, устойчивость к проколу, разрыву и устойчивость к ползучести. Такие многослойные пленки сохраняют физические свойства, которые соответствуют требованиям пользователя и промышленности при уменьшенной толщине пленки или без включения полиамидного сердцевинного слоя в структуру многослойной пленки. Согласно вышеуказанному документу предложена многослойная пленка, которая включает первый слой, содержащий полиэтиленовую композицию, такую как композиция полиэтилена высокой плотности (ПЭВП), второй слой, содержащий первый полиолефин, такой как первая смола ЛПЭНП, и третий слой, содержащий второй полиолефин, такой как вторая смола ЛПЭНП. Первая смола ЛПЭНП и вторая смола ЛПЭНП имеют одинаковый или разный состав. Первый слой может быть расположен между вторым слоем и третьим слоем. Первый слой может включать от 10% масс. до 80% масс. от общей массы многослойной пленки.

Ни в одном из вышеперечисленных документов не предложены многослойные пленки, имеющие уменьшенное количество LCB и обладающие стабильностью при обработке / стабильностью пузырьков при сохранении баланса других свойств многослойной пленочной структуры. Следовательно, желательно предложить многослойную пленку, полученную из полимерной композиции, имеющей уменьшенное количество LCB, и предложить многослойную пленочную структуру с улучшенными характеристиками, включая ударную вязкость и жесткость.

ИЗЛОЖЕНИЕ СУЩНОСТИ ИЗОБРЕТЕНИЯ

Один вариант осуществления настоящего изобретения относится к многослойной пленке, включающей по меньшей мере следующие три слоя: (a) по меньшей мере первый полиолефиновый слой, содержащий наружный слой пленки многослойной пленки; (b) по меньшей мере второй полиолефиновый слой, содержащий сердцевинный пленочный слой многослойной пленки; и (c) по меньшей мере третий полиолефиновый слой, содержащий наружный пленочный слой многослойной пленки. По меньшей мере третий полиолефиновый слой многослойной пленки может быть идентичен по меньшей мере первому полиолефиновому слою многослойной пленки или отличаться от него. По меньшей мере второй полиолефиновый слой многослойной пленки, содержащий сердцевинный пленочный слой, может быть расположен между по меньшей мере первым полиолефиновым слоем многослойной пленки и по меньшей мере третьим полиолефиновым слоем многослойной пленки. По меньшей мере первый полиолефиновый слой многослойной пленки, по меньшей мере второй полиолефиновый слой многослойной пленки и по меньшей мере третий полиолефиновый слой многослойной пленки приводят в контакт друг с другом с образованием многослойной пленочной структуры настоящего изобретения.

Другой вариант осуществления настоящего изобретения включает способ получения вышеуказанной многослойной пленки.

Еще один вариант осуществления настоящего изобретения включает упаковочное изделие, такое как сверхпрочный транспортировочный мешок, для применения в упаковочных целях.

Еще один вариант осуществления настоящего изобретения включает многослойную пленочную структуру, имеющую три или более пленочных слоев, в которых по меньшей мере один из трех или более пленочных слоев многослойной пленочной структуры содержит описанные выше три или более пленочных слоя.

Одной целью настоящего изобретения является создание многослойной пленочной структуры, обладающей улучшенными характеристиками в отношении таких свойств, как ударная вязкость и жесткость; причем каждый слой многослойной пленки изготавливают из полиолефиновой полимерной смолы (например, полимерной смолы на основе этилена или полиэтилена); и при этом все из полиолефиновых полимерных смол многослойной пленки в совокупности называются композицией смеси полимерных смол. Цель может быть достигнута с использованием, например, композиции полимерной смолы на основе полиэтилена, имеющей низкое количество длинноцепочечных разветвленностей (LCB), вместо других известных композиций смолы, имеющих высокое количество (например, > 2 разветвлений на 1000 атомов углерода) длинноцепочечных концов (LCE), для получения многослойной пленки. Например, композиция смеси полимерных смол на основе полиэтилена, используемая в настоящем изобретении, включает композицию смеси полимерных смол, в которой по меньшей мере одна из полимерных смол на основе полиэтилена, присутствующих в композиции смеси полимерных смол, представляет собой по меньшей мере одну катализируемую металлоценом смолу ЛПЭНП, имеющую значение LCB от 0,001 разветвления на 1000 атомов углерода до < 0,1 разветвления на 1000 атомов углерода; и/или по меньшей мере одну катализируемую катализатором Циглера-Натта (ZN) смолу ЛПЭНП. Композиции смесей полимерных смол на основе полиэтилена настоящего изобретения, такие как вышеуказанные смолы ЛПЭНП, имеющие низкий уровень LCB (например, LCB от 0,001 разветвления на 1000 атомов углерода до < 0,1 разветвления на 1000 атомов углерода в одном варианте осуществления и LCB от 0,001 разветвления на 1000 атомов углерода до < 0,050 разветвления на 1000 атомов углерода в другом варианте осуществления), преимущественно и неожиданно обеспечивают получение многослойных пленок с улучшенными характеристиками, включая ударную вязкость и жесткость.

КРАТКОЕ ОПИСАНИЕ ГРАФИЧЕСКИХ МАТЕРИАЛОВ

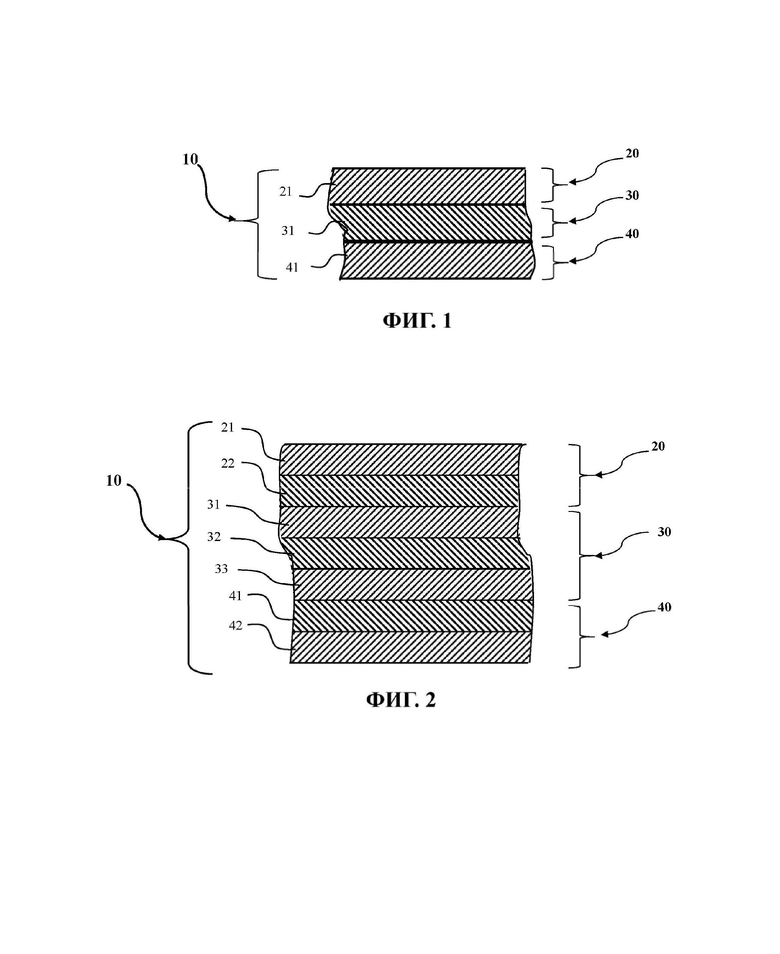

На Фиг. 1 представлен схематический вид в поперечном сечении многослойной пленочной структуры, содержащей три пленочных слоя.

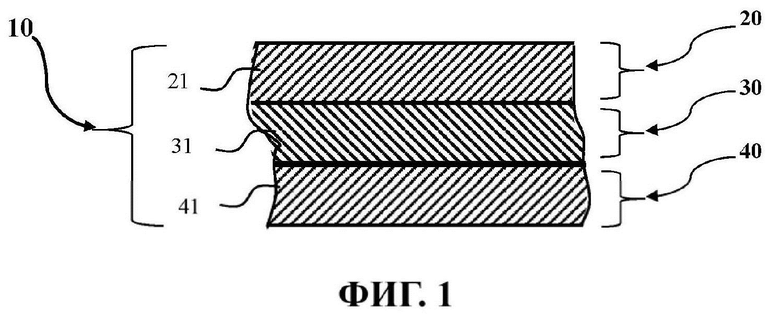

На Фиг. 2 представлен схематический вид в поперечном сечении многослойной пленочной структуры, содержащей семь пленочных слоев.

ПОДРОБНОЕ ОПИСАНИЕ

Далее описаны конкретные варианты реализации настоящего изобретения. Данные варианты осуществления приведены для того, чтобы данное описание было исчерпывающим и полным и полностью передавало объем заявленного объекта изобретения для специалистов в данной области.

Если не указано иное, явно не следует из контекста или не принято в данной области, все доли и процентные значения выражены по массе, все значения температуры указаны в °C, и все методы испытаний актуальны на дату подачи данного описания.

В настоящем документе значения температуры используются в градусах Цельсия (°C).

«Комнатная температура (комн. темп.)» и «температура окружающей среды» в настоящем документе означают температуру от 20 °C до 26 °C, если не указано иное.

Используемый в настоящем документе термин «композиция» относится к смеси материалов, составляющей композицию, а также продуктам химических реакций и продуктам разложения, образованных из материалов композиции.

Термин «полимер» относится к полимерному соединению, полученному посредством полимеризации мономеров одного и того же или разного типа. Таким образом, общий термин «полимер» охватывает (1) термин «гомополимер», который обычно относится к полимеру, полученному только из одного типа мономера; и (2) термин «сополимер», который относится к полимеру, полученному из двух или более различных мономеров. Применяемый в настоящем документе термин «интерполимер» относится к полимеру, полученному путем полимеризации по меньшей мере двух различных типов мономеров. Таким образом, общий термин «интерполимер» включает сополимер или полимер, полученный из более чем двух различных типов мономеров, таких как терполимеры.

Термин «полиэтилен» или «полимер на основе этилена» означает полимеры, содержащие > 50% по молям звеньев, полученных из мономера этилена. Указанный термин включает гомополимеры или сополимеры (содержащие звенья, полученные из двух или более сомономеров) на основе этилена. Обычные формы полимеров на основе этилена, известные в данной области, включают, без ограничений, полиэтилен низкой плотности (ПЭНП); линейный полиэтилен низкой плотности (ЛПЭНП); полиэтилен сверхнизкой плотности (ПЭСНП); полиэтилен очень низкой плотности (ПЭОНП); катализируемый одноцентровым катализатором ЛПЭНП, включая как линейные, так и по существу линейные смолы низкой плотности (например, металлоценовый ЛПЭНП (мЛПЭНП)); полиэтилен средней плотности (ПЭСП); и полиэтилен высокой плотности (ПЭВП). «Полиэтилен» или «полимер на основе этилена», используемый в настоящем изобретении, имеет по меньшей мере 50% масс. звеньев производных этилена в одном варианте осуществления, по меньшей мере 70% масс. звеньев производных этилена в другом варианте осуществления, по меньшей мере 80% масс. звеньев производных этилена в еще одном варианте осуществления, по меньшей мере 90% масс. звеньев производных этилена в еще одном варианте осуществления, по меньшей мере 95% масс. звеньев производных этилена в еще одном варианте осуществления и 100% масс. звеньев производных этилена в еще одном варианте осуществления.

Термин «ПЭНП» также может упоминаться как «этиленовый полимер высокого давления» или «полиэтилен с высокой степенью ветвления» и означает, что указанный полимер частично или полностью гомополимеризован или сополимеризован в автоклавных или трубчатых реакторах при давлении > 14 500 фунтов/кв. дюйм (100 МПа) с применением свободнорадикальных инициаторов, таких как пероксиды (см., например, патент США № 4,599,392, содержание которого включено в настоящий документ путем ссылки). Смолы ПЭНП, как правило, имеют плотность в диапазоне от 0,916 г/см3 до 0,940 г/см3.

Термин «ЛПЭНП» включает смолы, полученные с использованием катализаторов Циглера-Натта (ZN), а также смолы, полученные с использованием металлоценовых катализаторов, включая, без ограничений, бис-металлоценовые катализаторы (иногда называемые «мЛПЭНП»), фосфинимин и катализаторы с ограниченной геометрией, а также смолы, полученные с использованием постметаллоценовых молекулярных катализаторов, включая, без ограничений, бис(бифенилфенокси) катализаторы (также называемые катализаторами на основе поливалентных арилоксиэфиров). ЛПЭНП включают линейные, по существу линейные или гетерогенные сополимеры или гомополимеры на основе этилена. ЛПЭНП содержат меньше LCB, чем ПЭНП, и включают по существу линейные этиленовые полимеры, которые дополнительно определены в патенте США № 5,272,236, патенте США № 5,278,272, патенте США № 5,582,923 и патенте США № 5,733,155; гомогенно разветвленные линейные полимерные композиции этилена, такие как описанные в патенте США № 3,645,992; гетерогенно разветвленные этиленовые полимеры, такие как полученные в соответствии со способом, описанным в патенте США № 4,076,698; и их смеси (например, описанные в патенте США № 3,914,342 и патенте США № 5,854,045). Смолы LLDPE можно получать полимеризацией в газовой фазе, в растворе или суспензии или любой их комбинацией, с применением любого типа реакторов или конфигурации реакторов, известных в данной области техники.

Термин «ПЭСП» относится к полиэтиленам, имеющим плотность от 0,924 г/см3 до 0,942 г/см3. ПЭСП, как правило, получают с использованием катализаторов на основе хрома или катализаторов Циглера-Натта или с использованием металлоценовых катализаторов, включая, без ограничений, замещенные моно- или бис-циклопентадиенильные катализаторы (обычно называемые металлоценами), катализаторы с ограниченной геометрией, фосфиниминовые катализаторы и поливалентные арилоксиэфирные катализаторы (обычно называемые бисфенилфенокси).

Термин «ПЭВП» относится к полиэтиленам, имеющим плотность > примерно 0,935 г/см3 и до примерно 0,980 г/см3, которые, как правило, получают в присутствии ZN-катализаторов, катализаторов на основе хрома или металлоценовых катализаторов, включая, без ограничений, замещенные моно- или бис-циклопентадиенильные катализаторы (обычно называемые металлоценами), катализаторы с ограниченной геометрией, фосфиниминовые катализаторы, поливалентные арилоксиэфирные катализаторы (обычно называемые бисфенилфенокси) и их смеси.

Термины «смесь», «смесь смол», «смесь полимеров», «полимерная смесь» и подобные термины со ссылкой на полимерную композицию означают композицию, содержащую два или более полимеров. Такая смесь полимеров может быть смешиваемой или не поддающейся смешиванию. Такая смесь может быть разделена или не разделена на фазы. Такая смесь может содержать или не содержать одну или несколько доменных структур, что определяется по данным просвечивающей электронной спектроскопии, рассеяния света, рассеяния рентгеновского излучения и любого другого метода, известного в данной области техники. Смеси не являются слоистыми материалами, но один или более слоев слоистого материала могут содержать смесь. Такие смеси могут быть получены в виде сухих смесей, образованных в месте нахождения (например, в реакторе), смесей в расплаве или с использованием других методик, известных специалистам в данной области.

Термин «многослойная структура» или «многослойная пленка» означает любую структуру, содержащую более одного слоя. Например, многослойная структура (например, пленка) может содержать два, три, четыре, пять или более слоев. Многослойная структура может быть описана как имеющая слои, обозначенные буквами. Например, трехслойная структура, обозначенная как A/B/C, может иметь сердцевинный слой B и два наружных слоя A и C. Аналогично структура, содержащая два сердцевинных слоя B и C и два наружных слоя A и D, будет обозначаться A/B/C/D.

Термин «молекулярно-массовое распределение» означает то же самое, что и индекс полидисперсности (PDI). Молекулярно-массовое распределение (Mw/Mn) представляет собой отношение среднемассовой молекулярной массы (Mw) к среднечисловой молекулярной массе (Mn), т. е. Mw/Mn. Mw, Mn и Mz можно измерять с помощью гель-проникающей хроматографии (ГПХ), также известной как эксклюзионная хроматография размеров (SEC). Измерение молекулярной массы методом SEC хорошо известно в данной области.

Термин «ударная вязкость» применительно к пленочной структуре в настоящем документе связан с величиной ударного воздействия при падении острого груза в соответствии с процедурой, описанной в ASTM D1709 – 16.

Термин «жесткость» применительно к пленочной структуре в настоящем документе связан с величиной секущего модуля пленки, определяемой в соответствии с процедурой, описанной в ASTM D882-18.

Термины «содержащий», «включающий», «имеющий» и их производные не предназначены для исключения наличия любого дополнительного компонента, стадии или процедуры, независимо от того, описано это специально или нет. Во избежание сомнений все заявленные композиции, описываемые с применением термина «содержащая», могут включать любую дополнительную добавку, адъювант или соединение, полимерное или другое, если не указано иное. Напротив, термин «состоящий по существу из» исключает из объема любого последующего изложения любой другой компонент, стадию или процедуру, за исключением тех, которые не являются существенными для эксплуатационной пригодности. Термин «состоящий из» исключает любой компонент, стадию или процедуру, не определенные или не перечисленные явным образом. Если не указано иное, термин «или» включает перечисленные элементы как по отдельности, так и в любой комбинации. Применение форм единственного числа включает применение форм множественного числа и наоборот.

Числовые диапазоны, описанные в настоящем документе, включают все значения из указанных диапазонов, а также нижнее и верхнее значения. Диапазоны, содержащие точные значения (например, диапазон от 1, или 2, или 3 до 5, или 6, или 7), включают любой поддиапазон между любыми двумя точными значениями (например, указанный выше диапазон от 1 до 7 включает поддиапазоны от 1 до 2; от 2 до 6; от 5 до 7; от 3 до 7; от 5 до 6; и т. п.).

Используемые в настоящем описании приведенные ниже сокращения имеют следующие значения, если в контексте явно не указано иное: «=» означает «равный (-ые)» или «равно»; «<» означает «менее»; «>» означает «более»; «≤» означает «меньше или равно»; «≥» означает «больше или равно»; «@» означает «при»; «МТ» = метрическая (-ие) тонна (-ы); г = грамм (-ы); мг = миллиграмм (-ы); кг = килограмм (-ы); г/л = грамм (-ы) на литр; мкл = микролитр (-ы); «г/см3» или «г/куб. см» = грамм (-ы) на кубический сантиметр; г / 10 мин = грамм (-ы) за 10 минут; мг/мл = миллиграммы на миллилитр; «кг/м3» = килограмм (-ы) на кубический метр; ч/млн = части на миллион по массе; мч = массовые части; об/мин = обороты в минуту; м = метр (-ы); мм = миллиметр (-ы); см = сантиметр (-ы); мкм = микрон (-ы) или микрометр (-ы); мин = минута (-ы); с = секунда (-ы); мс = миллисекунда (-ы); ч = час (-ы); Па = паскали; MПа = мегапаскали; Па-с = паскаль-секунда (-ы); мПа-с = миллипаскаль-секунда (-ы); г/моль = грамм (-ы) на моль (-и); г/экв. = грамм (-ы) на эквивалент (-ы); Mn = среднечисловая молекулярная масса; Mw = средневзвешенная молекулярная масса; чпм = часть (-и) по массе; 1/с или с-1 = обратная (-ые) секунда (-ы) [с-1]; °C = градус (-ы) Цельсия; °C/мин = градус (-ы) Цельсия в минуту; фунты/кв. дюйм = фунты на квадратный дюйм; кПа = килопаскаль (-и); % = процент; об. % = объемный процент; мол. % = мольный процент; и % масс. = массовое процентное содержание.

Если не указано иное, все проценты, доли, соотношения и тому подобные величины определяются по массе. Например, все процентные значения, указанные в настоящем документе, представляют собой массовые проценты (% масс.), если не указано иное.

Конкретные варианты осуществления настоящего изобретения описаны в настоящем документе ниже. Эти варианты осуществления представлены таким образом, чтобы данное описание было исчерпывающим и полным и полностью передавало объем объекта изобретения настоящего изобретения для специалистов в данной области.

В одном широком варианте осуществления многослойная пленка настоящего изобретения включает по меньшей мере три слоя, включая по меньшей мере первый полиолефиновый слой, по меньшей мере второй полиолефиновый слой и по меньшей мере третий полиолефиновый слой, и два или более из первого, второго и третьего полиолефиновых слоев могут быть одинаковыми или разными.

В некоторых вариантах осуществления каждый из полиолефиновых слоев, составляющих многослойную пленку настоящего изобретения, получают из композиции полиолефиновой смолы. В предпочтительном варианте осуществления композиция полиолефиновой смолы каждого из полиолефиновых слоев, составляющих многослойную пленку настоящего изобретения, включает по меньшей мере одну или более полимерных смол на основе этилена. В другом предпочтительном варианте осуществления композиция полимерной смолы на основе этилена каждого из полиолефиновых слоев, составляющих многослойную пленку настоящего изобретения, включает по меньшей мере одну или более полимерных смол ЛПЭНП.

В еще одном предпочтительном варианте осуществления каждый из трех полиолефиновых слоев многослойной пленки образован из смеси по меньшей мере двух или более полиолефиновых полимерных смол. И по меньшей мере две или более полиолефиновых полимерных смол в каждом из полиолефиновых слоев многослойной пленки включают по меньшей мере одну полимерную смолу, выбранную из группы, состоящей из: (i) катализируемой катализатором Циглера-Натта (ZN) смолы ЛПЭНП (сокращенно в настоящем документе «смола ZN-ЛПЭНП»); (ii) катализируемой металлоценом смолы ЛПЭНП (сокращенно в настоящем документе «смола мЛПЭНП»); (iii) другой катализируемой металлоценом смолы ЛПЭНП с LCB (сокращенно в настоящем документе «смола мЛПЭНП-LCB»), которая представляет собой катализируемую металлоценом смолу ЛПЭНП, имеющую значение LCB от 0,001/1000 атомов углерода до < 0,1/1000 атомов углерода; (iv) необязательно смолы ПЭВП и (v) их смесей.

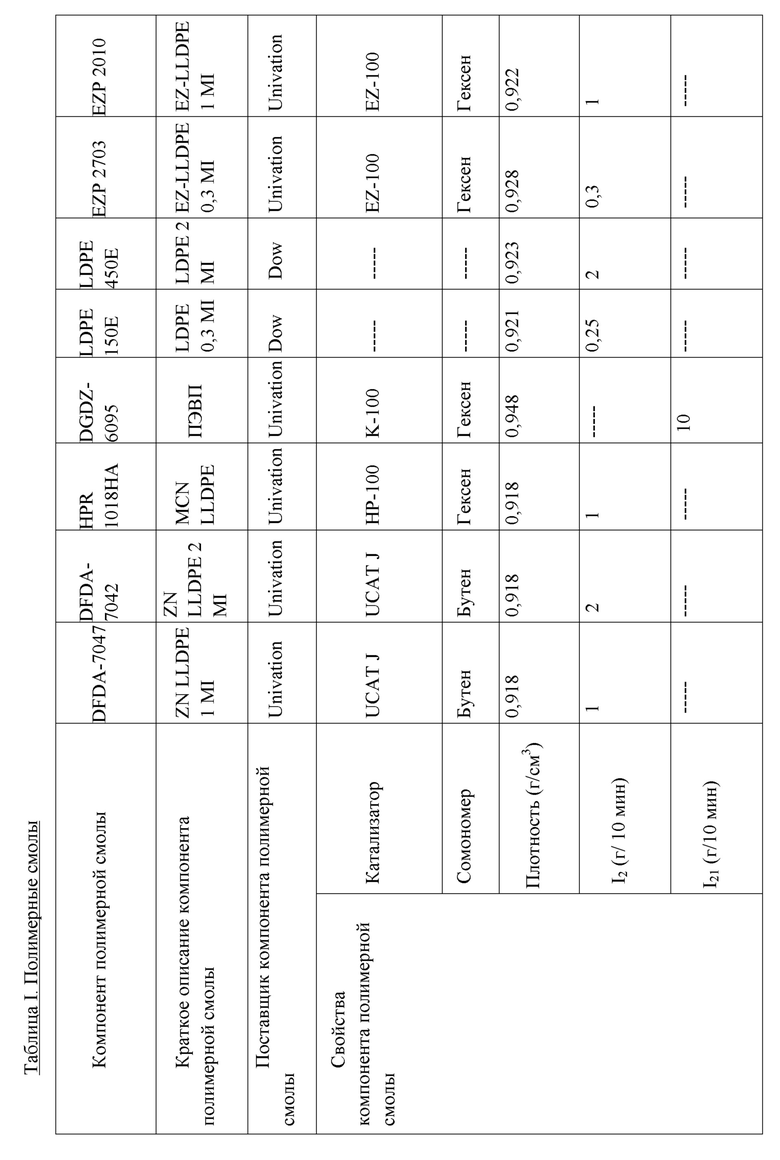

Примеры вышеуказанных смол (i)–(iv), используемых в настоящем изобретении, могут включать, без ограничений, следующие смолы:

(1) ZN-катализируемую смолу ЛПЭНП, такую как ZN-LLDPE DFDA-7047 (от компании Univation), которая представляет собой поли(этилен-со-1-бутен) сополимерную смолу с плотностью 0,918 г/см3 и индексом расплава 1 г / 10 мин и изготовлена по технологии UNIPOL™ PE Process с использованием катализатора Циглера-Натта, такого как катализатор UCAT™ J (от компании Univation);

(2) другую ZN-катализируемую смолу ЛПЭНП, такую как ZN-LLDPE DFDA-7042 (от компании Univation), которая представляет собой другую поли(этилен-со-1-бутен) сополимерную смолу с плотностью 0,918 г/см3 и индексом расплава 2 г / 10 мин и изготовлена по технологии UNIPOL™ PE Process с использованием катализатора Циглера-Натта, такого как катализатор UCAT™ J (от компании Univation);

(3) смолу мЛПЭНП, такую как MCN-LLDPE HPR 1018HA (от компании Univation), которая представляет собой поли(этилен-со-1-гексен) сополимерную смолу с плотностью 0,918 г/см3 и индексом расплава 1 г / 10 мин и изготовлена по технологии UNIPOL™ PE Process с использованием металлоценового катализатора, такого как катализатор XCAT™ HP-100 (от компании Univation);

(4) смолу ПЭВП, такую как HDPE DGDZ-6095 (от компании Univation), которая представляет собой другую поли(этилен-со-1-гексен) сополимерную смолу с плотностью 0,948 г/см3 и показателем текучести 10 г / 10 мин и изготовлена по технологии UNIPOL™ PE Process с использованием катализатора на основе хрома, такого как катализатор ACCLAIM™ K-100 (от компании Univation);

(5) другую смолу мЛПЭНП, такую как EZ-LLDPE EZP 2703 (от компании Univation), которая представляет собой другую поли(этилен-со-1-гексен) сополимерную смолу с плотностью 0,928 г/см3 и индексом расплава 0,3 г / 10 мин и изготовлена по технологии UNIPOL™ PE Process с использованием металлоценового катализатора, такого как катализатор XCAT™ EZ-100 (от компании Univation); и смола мЛПЭНП, такая как EZ-LLDPE EZP 2703, имеет значение LCB от 0,001/1000 атомов углерода до < 0,1/1000 атомов углерода;

(6) другую смолу мЛПЭНП, такую как EZ-LLDPE EZP 2010 (от компании Univation), еще одну поли(этилен-со-1-гексен) сополимерную смолу с плотностью 0,922 г/см3 и индексом расплава 1 г / 10 мин, изготовленную по технологии UNIPOL™ PE Process с использованием металлоценового катализатора, такого как катализатор XCAT™ EZ-100 (от компании Univation); и смола мЛПЭНП, такая как EZ-LLDPE EZP 2010, имеет значение LCB от 0,001/1000 атомов углерода до < 0,1/1000 атомов углерода;

(7) смолу ПЭНП, такую как LDPE 150E (от компании The Dow Chemical Company) с плотностью 0,921 г/см3 и индексом расплава 0,3 г / 10 мин;

(8) смолу ПЭНП, такую как LDPE 450E (от компании The Dow Chemical Company) с плотностью 0,923 г/см3 и индексом расплава 2 г / 10 мин; и

(9) смеси любых двух или более из вышеуказанных смол (1)–(8).

В некоторых вариантах осуществления, когда смола мЛПЭНП (например, EZ-LLDPE EZP 2010, катализированная катализатором XCAT™ EZ-100) присутствует в одном из слоев многослойной пленки, концентрация такой смолы мЛПЭНП составляет от 5% масс. до 28% масс. в одном варианте осуществления; от 10% масс. до 20% масс. в другом варианте осуществления; и от 8% масс. до 18% масс. в еще одном варианте осуществления. В других вариантах осуществления, когда смола мЛПЭНП присутствует в двух или более слоях многослойной пленки, общая концентрация такой смолы мЛПЭНП составляет от 5% масс. до 28% масс. в одном варианте осуществления; от 10% масс. до 20% масс. в другом варианте осуществления; и от 8% масс. до 18% масс. в еще одном варианте осуществления.

Одним из преимуществ настоящего изобретения является то, что посредством регулирования концентрации смолы мЛПЭНП (например, EZ-LLDPE EZP 2010, катализированной, например, катализатором XCAT™ EZ-100), используемой для формирования одного или более слоев многослойной пленки, количество LCB, возникающих в смоле (-ах), также регулируют или поддерживают в приемлемом диапазоне (т. е. количество LCB не превышает предварительно заданного количества), что не оказывает негативного влияния на эксплуатационные свойства ударной вязкости и жесткости многослойной пленки. Посредством добавления соответствующего заданного количества смолы мЛПЭНП к композиции полиолефиновой смолы, используемой для формирования одного или более слоев многослойной пленки, количество LCB, возникающих в смоле(-ах), можно, в свою очередь, регулировать до надлежащего количества LCB, измеряемого известными способами. Количество LCB, возникающих в любой из смол ЛПЭНП, можно измерять с использованием спектроскопии ядерного магнитного резонанса (ЯМР), как описано, например, в Z. Zhou, S. Pesek, J. Klosin, M. Rosen, S. Mukhopadhyay, R. Cong, D. Baugh, B. Winniford, H. Brown, K. Xu, “Long chain branching detection and quantification in LDPE with special solvents, polarization transfer techniques, and inverse gated 13C NMR spectroscopy”, Macromolecules, 2018, 51, 8443; Z. Zhou, C. Anklin, R. Cong, X. Qiu, R. Kuemmerle, “Long-chain branch detection and quantification in ethylene-hexene LLDPE with 13C NMR”, Macromolecule, 2021, 54, 757; и Z. Zhou, C. Anklin, R. Kuemmerle, R. Cong, X. Qiu, J. DeCesare, M. Kapur, R. Patel, “Very sensitive 13C NMR method for the detection and quantification of long-chain branches in ethylene-hexene LLDPE”, Macromolecule, 2021, 54, 5985.

Например, в некоторых вариантах осуществления уровень LCB смолы мЛПЭНП, присутствующей в многослойной пленке, регулируют в диапазоне < 0,1/1000 атомов углерода в одном варианте осуществления, < 0,05/1000 атомов углерода в другом варианте осуществления и < 0,03/1000 атомов углерода в еще одном варианте осуществления. В других вариантах осуществления уровень LCB смолы мЛПЭНП регулируют в диапазоне от 0,001/1000 атомов углерода до < 0,1/1000 атомов углерода в одном варианте осуществления и от 0,001/1000 атомов углерода до 0,05/1000 атомов углерода в другом варианте осуществления для обеспечения улучшения характеристик при испытании на падение острого груза и сохранения баланса других свойств (например, пригодности смолы для обработки).

В некоторых вариантах осуществления одна или более других полимерных смол на основе этилена, которые могут быть необязательно использованы в комбинации с любой одной или более из вышеописанных смол ЛПЭНП (например, смол (i), (ii) и (iii)) с образованием композиций смеси полимерных смол настоящего изобретения. Например, помимо смолы мЛПЭНП, присутствующей в композиции смеси полимерных смол по меньшей мере одного слоя многослойной пленки, композиция смеси полимерных смол может включать другую полимерную смолу на основе этилена. Например, в одном варианте осуществления композиция смеси полимерных смол может включать смесь: катализированной металлоценом (например, XCAT™ EZ-100) смолы ЛПЭНП, такой как смола EZP 2703 (от компании Univation), смола EZP 2010 (от компании Univation) и их смеси; и по меньшей мере одной полимерной смолы на основе этилена, выбранной из группы, состоящей из, например, смолы ПЭНП, другой смолы ЛПЭНП, необязательно ПЭВП и их комбинаций.

В еще одном варианте осуществления композиция смеси полимерных смол может включать смесь: катализированной металлоценом (например, XCAT™ EZ-100) смолы ЛПЭНП; а другая полимерная смола, присутствующая в композиции смеси полимерных смол, может включать, например, ZN-ЛПЭНП смолу, такую как смола DFDA7047 (от компании Univation).

В некоторых вариантах осуществления другая полимерная смола, присутствующая в композиции смеси полимерных смол, может включать, например, смолу ПЭВП (например, смолу (iv), имеющую плотность от 0,945 г/см3 до 0,955 г/см3 в одном общем варианте осуществления и имеющую показатель текучести I21,6 от 7 г / 10 мин до 20,0 г / 10 мин в одном общем варианте осуществления. Примером смолы ПЭВП, используемой в настоящем изобретении, является смола HDPE 6095 (от компании Univation).

По существу каждая из вышеописанных смол мЛПЭНП, используемых в настоящем изобретении, имеет плотность в диапазоне от 0,905 г/см3 до 0,940 г/см3 в одном варианте осуществления; от 0,910 г/см3 до 0,936 г/см3в другом варианте осуществления, от 0,915 г/см3 до 0,930 г/см3 в еще одном варианте осуществления; от 0,915 г/см3 до 0,926 г/см3 в еще одном варианте осуществления и от 0,915 г/см3 до 0,922 г/см3 в еще одном варианте осуществления. Плотность таких полимерных смол можно определять в соответствии с процедурой, описанной в ASTM D 792-13.

В общем случае каждая из описанных выше полимерных смол ЛПЭНП, используемых в настоящем изобретении, имеет индекс расплава (MI2) в диапазоне от 0,1 г / 10 мин до 5 г / 10 мин в одном варианте осуществления; от 0,1 г / 10 мин до 3 г / 10 мин в другом варианте осуществления; от 0,15 г / 10 мин до 2,7 г / 10 мин в другом варианте осуществления; от 0,2 г / 10 мин до 2,7 г / 10 мин в другом варианте осуществления; от 0,5 г / 10 мин до 2,7 г / 10 мин в другом варианте осуществления; от 0,8 г / 10 мин до 2,5 г / 10 мин в еще одном варианте осуществления, от 0,8 г / 10 мин до 1,5 г / 10 мин в еще одном варианте осуществления и от 0,9 г / 10 мин до 1,2 г / 10 мин в еще одном варианте осуществления. MI2 таких полимерных смол можно определять с использованием процедуры, описанной в ASTM D 1238-03 (при 190 °C и с использованием нагрузки массой 2,16 кг).

В других вариантах осуществления смола мЛПЭНП (например, смола ЛПЭНП, катализированная металлоценом, таким как XCAT™ EZ-100) имеет индекс расплава (MI) от 0,1 г / 10 мин до 5 г / 10 мин в одном варианте осуществления, от 0,15 г / 10 мин до 2,5 г / 10 мин в другом варианте осуществления и от 0,2 г / 10 мин до 1,5 г / 10 мин в еще одном варианте осуществления.

В других вариантах осуществления смола ЛПЭНП-LCB может быть использована в композиции смеси полимерных смол. Смола ЛПЭНП-LCB может представлять собой, например, смолу (iii), выбранную из смол (i)–(v), описанных выше. По существу смола ЛПЭНП-LCB имеет плотность от 0,912 до 0,935, MI2 от 0,2 до 1,5 и использует металлоценовый катализатор на основе гексенового сомономера. Также в некоторых вариантах осуществления смола (iii) имеет соотношение Mw/Mn от 2,9 до приблизительно (~) 4,3 в одном общем варианте осуществления. Массовую молекулярную массу (Mw) и среднечисловую молекулярную массу (Mn) для получения соотношения Mw/Mn определяют с помощью гель-проникающей хроматографии. В других вариантах осуществления значение LCB смолы (iii) находится в диапазоне от 0,001/1000 атомов углерода до 0,1/1000 атомов углерода в одном общем варианте осуществления. В других вариантах осуществления фракция HD >95 °C смолы (iii), измеренная методом iCCD, составляет < 5% в одном варианте осуществления, < 4% в другом варианте осуществления и < 3% в еще одном варианте осуществления.

В некоторых вариантах осуществления настоящего изобретения смолы ЛПЭНП (например, смолы (i), (ii) и (iii)), используемые для формирования первого слоя, второго слоя и третьего слоя многослойной пленки соответственно, взаимодействуют друг с другом, и это взаимодействие можно наблюдать по значению индекса расплава смол. Например, MI2 смолы (iii), как правило, меньше MI2 смолы (i) и/или MI2 смолы (ii). В общем случае MI2 смолы (iii) согласуется со следующим общим уравнением (I):

k * MI2 смолы (i) или MI2 смолы (ii) > MI2 смолы (iii) Уравнение (I),

причем в приведенном выше уравнении (I) коэффициент k может находиться в диапазоне от 0,4 до ~ 0,8 в одном варианте осуществления, от 0,4 до ~ 0,6 другом варианте осуществления и от 0,4 до ~ 0,5 еще в одном варианте осуществления.

Приведенная выше зависимость для смол ЛПЭНП (например, смол (i), (ii) и (iii)) имеет важное значение, поскольку более низкий индекс расплава обеспечит более высокую прочность расплава, а более высокая прочность расплава обеспечит лучшую стабильность пузырьков в процессе изготовления пленки.

В качестве иллюстрации некоторых вариантов осуществления, но не ограничиваясь ими, каждый из трех слоев (a), (b) и (c) многослойной пленочной структуры настоящего изобретения и композиции смеси полимерных смол на основе этилена (например, выбранные из одной или более описанных выше смол (i)–(v)), используемые для формирования трех слоев, более подробно описаны в настоящем документе ниже.

Многослойные пленочные структуры в соответствии с настоящим изобретением могут включать два или более слоев. В предпочтительном варианте осуществления многослойные пленки настоящего изобретения имеют три или более слоев. Например, многослойные пленочные структуры настоящего изобретения могут включать по меньшей мере три слоя в одном варианте осуществления, пять слоев в другом варианте осуществления, 7 слоев в еще одном варианте осуществления и вплоть до 13 или более слоев в других вариантах осуществления. Количество слоев в многослойной пленке может зависеть от ряда факторов, включая, например, композицию каждого слоя в многослойной пленке, требуемые свойства многослойной пленки, требуемое конечное применение многослойной пленки, способ изготовления многослойной пленки и другие факторы.

В одном предпочтительном варианте осуществления многослойная пленка настоящего изобретения представляет собой трехслойную структуру, обозначенную как A/B/C, где первый слой может быть обозначен как A, второй слой может быть обозначен как B, а третий слой может быть обозначен как C.

В некоторых вариантах осуществления второй слой многослойной пленки может называться «сердцевинным слоем», и этот сердцевинный слой может представлять собой монослой или два или более монослоев (т. е. многослойный сердцевинный слой). В некоторых вариантах осуществления один или оба из первого слоя многослойной пленки и третьего слоя многослойной пленки могут называться «поверхностными слоями», «наружными слоями» или «внутренними слоями», и первый слой многослойной пленки и третий слой многослойной пленки могут представлять собой монослой или два или более монослоев (т. е. многослойный наружный слой или внутренний слой). В дополнительных вариантах осуществления первый слой многослойной пленки и третий слой многослойной пленки могут быть печатными слоями и/или герметичными слоями. Например, в некоторых вариантах осуществления первый слой многослойной пленки и третий слой многослойной пленки могут быть печатными наружными слоями; или первый слой многослойной пленки и третий слой многослойной пленки могут представлять собой герметичные внутренние слои. В других вариантах осуществления первый слой многослойной пленки может представлять собой печатный наружный слой, а третий слой многослойной пленки может представлять собой герметичный внутренний слой; или первый слой многослойной пленки может представлять собой герметичный внутренний слой, а третий слой многослойной пленки может представлять собой печатный наружный слой.

В некоторых вариантах осуществления второй слой (сердцевинный слой) многослойной пленки может быть расположен между первым слоем многослойной пленки и третьим слоем многослойной пленки. В дополнительных вариантах осуществления первый слой многослойной пленки и третий слой многослойной пленки могут представлять собой наружные слои многослойной пленки. Используемый в настоящем документе термин «наружный слой» многослойной пленки можно понимать как означающий отсутствие другого слоя, нанесенного поверх этого наружного слоя многослойной пленки, так что наружная поверхность наружного слоя многослойной пленки находится в прямом контакте с окружающим воздухом, а внутренняя поверхность наружного слоя многослойной пленки находится в прямом контакте с сердцевинным слоем многослойной пленки. Например, первый слой многослойной пленки и второй слой многослойной пленки и/или третий слой многослойной пленки и второй слой многослойной пленки могут находиться в прямом контакте друг с другом. Используемый в настоящем документе термин «прямой контакт» означает, что между двумя слоями, которые находятся в прямом контакте друг с другом, не может быть других слоев.

В других вариантах осуществления многослойная пленка настоящего изобретения может необязательно включать один или более дополнительных слоев, например один или более связующих слоев, которые могут быть расположены между первым слоем (наружным слоем) многослойной пленки и вторым слоем (сердцевинным слоем) многослойной пленки; и/или между вторым слоем (сердцевинным слоем) многослойной пленки и третьим слоем (другим наружным слоем) многослойной пленки. Типы дополнительных необязательных слоев, которые можно использовать в настоящем изобретении, описаны в настоящем документе ниже.

На Фиг. 1 показан один вариант осуществления многослойной пленки настоящего изобретения, в целом обозначенный позиционным номером 10. В одном варианте осуществления многослойная пленка 10 включает многослойную пленку, имеющую по меньшей мере 3 слоя в пленочной структуре 10. Например, в предпочтительном варианте осуществления 3-слойная многослойная пленка 10 включает: (a) по меньшей мере первый слой, содержащий по меньшей мере первый наружный полиолефиновый слой (поверхностный слой или верхний слой) многослойной пленки, в целом обозначенный позиционным номером 20; (b) по меньшей мере второй слой, содержащий по меньшей мере сердцевинный полиолефиновый слой (средний слой) многослойной пленки, в целом обозначенный позиционным номером 30; и (c) по меньшей мере третий слой, содержащий по меньшей мере второй наружный полиолефиновый слой (поверхностный слой или нижний слой) многослойной пленки, в целом обозначенный позиционным номером 40. Первый наружный слой 20 и второй наружный слой 40 могут быть одинаковыми или отличаться друг от друга. Как показано на Фиг. 1, сердцевинный полиолефиновый слой 30 расположен между первым наружным пленочным слоем 20 и вторым наружным пленочным слоем 40, т. е. два наружных слоя 20 и 40 заключают между собой сердцевинный слой 30; и первый слой, второй слой и третий слой (пленочные слои 20, 30 и 40 соответственно) соприкасаются и связываются друг с другом с образованием многослойной пленочной структуры 10.

Наружные слои, которые включают первый слой 20 и третий слой 40, также могут называться «поверхностными слоями» или «внешними слоями». Наружный слой 20 также может называться «верхним слоем», а наружный слой 40 также может называться «нижним слоем». Сердцевинный слой 30, который включает второй слой, также может называться «средним слоем». В некоторых вариантах осуществления каждый из слоев 20, 30 и 40 многослойной пленки настоящего изобретения может представлять собой монослой; и в другом варианте осуществления каждый из слоев 20, 30 и 40 многослойной пленки настоящего изобретения может включать множество одинаковых монослоев или комбинацию разных монослоев с образованием многослойной пленки. Термин «сердцевина» или словосочетание «сердцевинный слой» относятся к любому внутреннему пленочному слою в многослойной пленке, а словосочетание «поверхностный слой» относится к наружному слою многослойной пленки.

Многослойная пленка, показанная на Фиг. 1, которая включает по меньшей мере трехслойную пленочную структуру (пленочные слои 20, 30 и 40), может быть обозначена как пленочные слои A/B/C, причем наружные слои 20 и 40 могут быть обозначены как A и C соответственно, а сердцевинный слой 30 может быть обозначен как B. В других вариантах осуществления вышеуказанной 3-слойной пленочной структуры наружные слои (слои A и C) многослойной пленки могут находиться в прямом контакте с сердцевинным слоем B. В варианте осуществления настоящего изобретения, показанном на Фиг. 1, каждый из слоев 20, 30, 40, составляющих многослойную пленку, представляет собой монослой, обозначенный позиционными номерами 21, 31 и 41 соответственно.

На Фиг. 2 показан другой вариант осуществления многослойной пленочной структуры настоящего изобретения, имеющей по меньшей мере семь слоев, поскольку каждый из слоев 20, 30, 40 включает множество (например, 2 или более) слоев (или подслоев). Таким образом, семислойная многослойная пленочная структура, показанная на Фиг. 2, включает, например, два пленочных слоя или подслоя для формирования пленки 20 многослойной пленки, три пленочных слоя или подслоя для формирования пленки 30 многослойной пленки и два пленочных слоя или подслоя для формирования пленки 40 многослойной пленки. В варианте осуществления, показанном на Фиг. 2, слой 20 включает наружный слой 21 и промежуточный слой 22, причем промежуточный слой 22 расположен между наружным слоем 21 и сердцевинным слоем 30. Слой 40, показанный на Фиг. 2, включает наружный слой 41 и промежуточный слой 42; причем промежуточный слой 42 расположен между наружным слоем 41 и сердцевинным слоем 30. И на Фиг. 2 показан сердцевинный слой 30, включающий комбинацию по меньшей мере трех слоев, таких как первый сердцевинный слой 31, второй сердцевинный слой 32 и третий сердцевинный слой 33; сердцевинные слои расположены между наружными слоями 20 и 40, причем первая сердцевина 31 находится в контакте с промежуточным слоем 22, а сердцевинный слой 33 находится в контакте с промежуточным слоем 42.

Многослойная пленка, показанная на Фиг. 2, которая включает по меньшей мере семислойную пленочную структуру, может быть обозначена как пленочные слои A/B/C/D/E/F/G, причем наружный слой 20 может быть обозначен как пленочные слои A и B; наружный слой 40 может быть обозначен как пленочные слои F и G; а сердцевинный слой 30 может быть обозначен как пленочные слои C, D и E. В других вариантах осуществления вышеуказанной 7-слойной пленочной структуры наружные слои, слои A и G, многослойной пленки могут включать внутренний слой B и F соответственно, при этом внутренние слои B и F находятся в прямом контакте с сердцевинными слоями C и E соответственно.

В широком варианте осуществления каждый из по меньшей мере трех слоев многослойной пленки настоящего изобретения образован из различных смол, и в одном варианте осуществления каждый из по меньшей мере трех слоев включает смесь двух или более полиолефиновых полимерных смол. В некоторых вариантах осуществления по меньшей мере один из слоев многослойной пленки включает полимерную смолу, содержащую смолу мЛПЭНП, т. е. заданная концентрация мЛПЭНП может присутствовать в любом одном или более из слоев многослойной пленочной структуры. Например, наружный полиолефиновый слой (первый слой многослойной пленки), сердцевинный полиолефиновый слой (второй слой многослойной пленки) и/или герметизирующий полиолефиновый слой (третий слой многослойной пленки) могут включать смолу мЛПЭНП.

В одном общем варианте осуществления первый пленочный слой многослойной пленки, используемой в настоящем изобретении, может представлять собой монослой или комбинацию двух или более монослоев (т. е. множество слоев, образующих первый пленочный слой многослойной пленки). Кроме того, первый пленочный слой многослойной пленки, используемой в настоящем изобретении, может быть образован из одной полиолефиновой смолы или смеси двух или более полиолефиновых смол. В одном варианте осуществления первый пленочный слой многослойной пленки образован, например, из одного или более полимерных компонентов на основе этилена. В других вариантах осуществления первый слой многослойной пленки включает композицию смеси полимерных смол, которую можно использовать для изготовления печатного наружного поверхностного слоя в качестве первого слоя.

В другом варианте осуществления первый пленочный слой многослойной пленки представляет собой комбинацию или смесь двух или более полимерных компонентов на основе этилена, выбранных из двух или более из описанных выше смол (i)–(v)). Например, в другом варианте осуществления первый пленочный слой многослойной пленки включает композицию смеси полимерных смол из смеси ЛПЭНП, такой как смесь из смолы (i), ZN-ЛПЭНП; смолы (ii), MCN-ЛПЭНП; смолы (iii), EZ-ЛПЭНП, и необязательно смолы (iv), ПЭВП.

В одном предпочтительном варианте осуществления полимерные смолы ЛПЭНП, используемые для формирования композиции смеси полимерных смол для первого пленочного слоя многослойной пленки, включают смолу (i), смолу (ii) и смолу (iii). Каждая из полимерных смол ЛПЭНП (например, смола (i), смола (ii) и смола (iii)) в смеси смол, используемой для формирования первого полиолефинового пленочного слоя 20 многослойной пленки 10, имеет плотность в диапазоне от 0,912 г/см3 до 0,925 г/см3 в одном варианте осуществления, от 0,915 г/см3 до 0,923 г/см3 в другом варианте осуществления и от 0,916 г/см3 до 0,922 г/см3 в еще одном варианте осуществления. Плотность каждого из полимеров ЛПЭНП определяют в соответствии с процедурой, описанной в ASTM D 792-13.

В общем случае каждый из полимеров ЛПЭНП (например, смола (i), смола (ii) и смола (iii)) в смеси смол, используемой для формирования первого полиолефинового пленочного слоя 20 многослойной пленки 10, имеет индекс расплава (I2) в диапазоне от 0,5 г / 10 мин до 2,5 г / 10 мин в одном варианте осуществления, от 0,6 г / 10 мин до 2,1 г / 10 мин в другом варианте осуществления, от 0,8 г / 10 мин до 1,5 г / 10 мин в еще одном варианте осуществления и от 0,9 г / 10 мин до 1,2 г / 10 мин в еще одном варианте осуществления. Индекс расплава (I2) каждого из полимеров ЛПЭНП определяют с использованием процедуры, описанной в ASTM D 1238-03 (при 190 °C и с использованием нагрузки массой 2,16 кг).

В общем случае каждый из полимеров ЛПЭНП (например, смола (i), смола (ii) и смола (iii)) в смеси смол, используемой для формирования первого полиолефинового пленочного слоя 20 многослойной пленки 10, имеет молекулярно-массовое распределение (Mw/Mn) в диапазоне от 2 до 6 в одном варианте осуществления, от 3 до 5 в другом варианте осуществления и от 3,5 до 4,5 в еще одном варианте осуществления. Молекулярную массу (Mw) и молекулярную массу (Mn) полимеров ЛПЭНП определяют с использованием гель-проникающей хроматографии.

В качестве иллюстрации настоящего изобретения, но не ограничиваясь этим, в некоторых вариантах осуществления композиция полимерных смол для изготовления первого слоя многослойной пленки включает композицию смеси полимерных смол, включающую смолу (i), смолу (ii) и смолу (iii), как указано ниже:

(1) смола (i) составляет от 10% масс. до 50% масс. смолы (i) в одном варианте осуществления, от 10% масс. до 40% масс. в другом варианте осуществления и от 10% масс. до 30% масс. в еще одном варианте осуществления, и при этом смола (i) включает катализированную катализатором Циглера-Натта смолу ЛПЭНП (например, смолу Univation DFDA 7047);

(2) смола (ii) составляет от 40% масс. до 70% масс. смолы (ii) в одном варианте осуществления, от 50% масс. до 70% масс. в другом варианте осуществления и от 55% масс. до 65% масс. в еще одном варианте осуществления, и при этом смола (ii) включает катализированную металлоценом смолу ЛПЭНП (например, смолу Univation HPR 1018HA); и

(3) смола (iii) составляет от 5% масс. до 28% масс. смолы (iii) в одном варианте осуществления, от 10% масс. до 25% масс. в другом варианте осуществления и от 10% масс. до 20% масс. в еще одном варианте осуществления, и при этом смола (iii) включает катализированную металлоценом смолу ЛПЭНП с LCB (например, смолу Univation EZP 2703), и при этом значение LCB смолы (iii) составляет, например, < 0,030 разветвления на 1000 атомов углерода.

В одном общем варианте осуществления второй пленочный слой многослойной пленки, используемой в настоящем изобретении, может представлять собой монослой или комбинацию двух или более монослоев (т. е. множество слоев, образующих второй пленочный слой многослойной пленки). Кроме того, второй пленочный слой многослойной пленки, используемой в настоящем изобретении, может быть образован из одной полиолефиновой смолы или смеси двух или более полиолефиновых смол. В одном варианте осуществления второй пленочный слой многослойной пленки образован, например, из одного или более полимерных компонентов на основе этилена. В другом варианте осуществления второй слой многослойной пленки представляет собой сердцевинный слой многослойной пленки.

В еще одном варианте осуществления второй пленочный слой многослойной пленки представляет собой комбинацию или смесь двух или более полимерных компонентов на основе этилена, выбранных из двух или более из описанных выше смол (i)–(v)). Например, в другом варианте осуществления второй пленочный слой многослойной пленки включает композицию смеси полимерных смол из смеси ЛПЭНП, такой как смесь из смолы (i), ZN-ЛПЭНП; смолы (ii), MCN-ЛПЭНП; смолы (iii), EZ-ЛПЭНП, и необязательно смолы (iv), ПЭВП.

В одном предпочтительном варианте осуществления полимерные смолы, используемые для формирования композиции смеси полимерных смол для второго пленочного слоя многослойной пленки, включают смолу (ii), смолу (iii) и смолу (iv). Композиция смеси полимерных смол на основе этилена для формирования второго полиолефинового пленочного слоя 30 многослойной пленки 10 включает смолу ЛПЭНП, например смолы (ii) и (iii), описанные выше. Композиция смеси полимерных смол на основе этилена для формирования второго полиолефинового пленочного слоя 30 многослойной пленки 10 также включает смолу ПЭВП (например, смолу (iv), имеющую плотность от 0,945 г/см3 до 0,955 г/см3 в одном общем варианте осуществления и имеющую показатель текучести I21,6 от 7 г / 10 мин до 20,0 г / 10 мин в одном общем варианте осуществления. Примером смолы ПЭВП, используемой в настоящем изобретении, является смола HDPE 6095 (от компании Univation).

В общем случае смесь полимерных смол, используемая для формирования второго полиолефинового пленочного слоя 30 многослойной пленки 10, имеет молекулярно-массовое распределение (Mw/Mn) в диапазоне от 2 до 6 в одном варианте осуществления, от 3 до 5 в другом варианте осуществления и от 3,5 до 4,5 в еще одном варианте осуществления. Среднемассовую молекулярную массу (Mw) и среднечисловую молекулярную массу (Mn) полимеров ЛПЭНП определяют с использованием гель-проникающей хроматографии.

В качестве иллюстрации настоящего изобретения, но не ограничиваясь этим, в некоторых вариантах осуществления композиция полимерных смол для изготовления второго слоя многослойной пленки включает композицию смеси полимерных смол, включающую смолу (ii), смолу (iii) и смолу (iv), как указано ниже:

(1) смола (ii) составляет от 40% масс. до 70% масс. смолы (ii) в одном варианте осуществления, от 50% масс. до 70% масс. в другом варианте осуществления и от 55% масс. до 65% масс. в еще одном варианте осуществления, и при этом смола (ii) включает катализированную металлоценом смолу ЛПЭНП (например, смолу Univation HPR 1018HA); и

(2) смола (iii) составляет от 5% масс. до 28% масс. смолы (iii) в одном варианте осуществления, от 10% масс. до 25% масс. в другом варианте осуществления и от 10% масс. до 20% масс. в еще одном варианте осуществления, и при этом смола (iii) включает катализированную металлоценом смолу ЛПЭНП с LCB (например, смолу Univation EZP 2703), и при этом значение LCB смолы (iii) составляет < 0,030 разветвления на 1000 атомов углерода; и

(3) смола (iv) составляет от 5% масс. до 28% масс. смолы (iii) в одном варианте осуществления, от 10% масс. до 25% масс. в другом варианте осуществления и от 10% масс. до 20% масс. в еще одном варианте осуществления, и при этом смола (iv) включает смолу ПЭВП (например, смолу DGDZ 6095).

В одном общем варианте осуществления третий пленочный слой многослойной пленки, используемой в настоящем изобретении, может представлять собой монослой или комбинацию двух или более монослоев (т. е. множество слоев, образующих третий пленочный слой многослойной пленки). Кроме того, третий пленочный слой многослойной пленки, используемой в настоящем изобретении, может быть образован из одной полиолефиновой смолы или смеси двух или более полиолефиновых смол. В одном варианте осуществления третий пленочный слой многослойной пленки образован, например, из одного или более полимерных компонентов на основе этилена. В других вариантах осуществления третий пленочный слой многослойной пленки включает композицию смеси полимерных смол, которую можно использовать для изготовления наружного слоя (например, второго наружного слоя многослойной пленки), такого же, как и первый пленочный слой многослойной пленки, или наружного слоя, отличного от первого пленочного слоя многослойной пленки. В других вариантах осуществления третий слой многослойной пленки можно использовать в качестве по меньшей мере одного внутреннего слоя многослойной пленки. При использовании в качестве внутреннего слоя в предпочтительном варианте осуществления третий слой многослойной пленки может представлять собой герметичный поверхностный слой. Третий слой (в качестве второго наружного слоя или внутреннего герметизирующего слоя многослойной пленки) может быть идентичен первому слою (который является первым наружным слоем многослойной пленки) или отличаться от него.

В одном предпочтительном варианте осуществления полимерные смолы ЛПЭНП, используемые для формирования композиции смеси полимерных смол для формирования третьего полиолефинового пленочного слоя 40 многослойной пленки 10, представляют собой такую же композицию смеси полимерных смол, что и для первого пленочного слоя многослойной пленки, и включают композицию смеси полимерных смол из смолы (i), смолы (ii) и смолы (iii). В качестве иллюстрации настоящего изобретения, но не ограничиваясь этим, в некоторых вариантах осуществления композиция смеси полимерных смол для изготовления герметичного внутреннего слоя в качестве третьего пленочного слоя многослойной пленки включает композицию смеси полимерных смол, включающую те же смолы (i), (ii) и (iii), что использовали для первого пленочного слоя многослойной пленки. Смолы (i), (ii) и (iii) описаны выше в настоящем документе.

Любая одна или более из композиций смеси полимерных смол, используемых для формирования любого одного или более из пленочных слоев многослойной пленки настоящего изобретения, могут необязательно включать любое количество дополнительных компонентов, агентов или добавок. Таким образом, одна, две или все из композиций смеси полимерных смол, используемых для формирования слоев многослойной пленки, могут включать один или более необязательных компонентов. Например, в композиции смеси полимерных смол первого, второго и/или третьего пленочных слоев могут быть добавлены одна или более других полиолефиновых полимерных смол в качестве добавки. В некоторых вариантах осуществления необязательная полимерная смола может представлять собой, например, полимерную смолу ПЭНП, другую отличающуюся полимерную смолу ЛПЭНП, полимерную смолу ПЭСП или другую полимерную смолу ПЭВП.

В других вариантах осуществления композиции смеси полимерных смол, используемые для формирования первого слоя многослойной пленки, второго слоя многослойной пленки и/или третьего слоя многослойной пленки, также могут необязательно включать одну или более традиционных добавок, включая, например, смазочные средства, антиоксиданты, ингибиторы разложения под действием ультрафиолетового света («УФ-стабилизаторы»), стабилизаторы на основе затрудненных аминов, раскислители, зародышеобразующие агенты, агенты, препятствующие слипанию, такие как кремнезем или тальк, технологические добавки, деактиваторы металлов, красящие вещества, пигменты, красители, агенты, препятствующие запотеванию, антистатические агенты, пластификаторы, стабилизаторы вязкости, гидролитические стабилизаторы, поглотители ультрафиолетовых лучей, неорганические наполнители, замедлители горения, армирующие агенты, такие как стекловолокно и стеклянная чешуйка, синтетическое (например, арамидное) волокно или пульпу, пенообразователи, раздувающие вещества, улучшающие скольжение добавки, разделительные агенты, повышающие клейкость смолы и комбинации из двух или более добавок.

В некоторых вариантах осуществления каждая композиция смеси полимерных смол, используемая для формирования первого слоя многослойной пленки, второго слоя многослойной пленки, третьего слоя многослойной пленки и их комбинаций, может включать до 5% масс. любых из вышеуказанных дополнительных необязательных добавок в расчете на общую массу соответствующего слоя. Например, концентрация необязательной добавки в первом слое, втором слое, третьем слое и их комбинациях может составлять от 0% масс. до 5% масс. в одном варианте осуществления, от 0,1% масс. до 5% масс. в другом варианте осуществления и от 0,5% масс. до 5% масс. в еще одном варианте осуществления в расчете на общую массу композиции смеси полимерных смол. Включение необязательной добавки можно осуществлять любым известным способом, таким как, например, сухое смешивание, экструдирование смеси различных компонентов, традиционная технология маточной смеси и т. п.

В некоторых вариантах осуществления многослойная пленочная структура настоящего изобретения может необязательно дополнительно включать один или более дополнительных пленочных слоев (в дополнение к первому слою многослойной пленки, второму слою многослойной пленки и третьему слою многослойной пленки). Дополнительный необязательный пленочный слой может быть идентичен первому слою многослойной пленки, второму слою многослойной пленки и/или третьему слою многослойной пленки или отличаться от них. Например, в одном варианте осуществления необязательный дополнительный четвертый пленочный слой может быть включен в комбинации с тремя слоями (первым слоем многослойной пленки, вторым слоем многослойной пленки и третьим слоем многослойной пленки) многослойной пленочной структуры, описанной выше. Необязательный дополнительный четвертый пленочный слой и/или любой из необязательных дополнительных пленочных слоев настоящего изобретения, если они используются, могут представлять собой монослойную пленку или многослойную пленку.

В многослойной пленочной структуре каждый слой выполняет конкретную функцию или обеспечивает некоторую характеристику для всей многослойной пленочной структуры. Дополнительный (-ые) слой (-и) и композицию смеси полимерных смол дополнительного (-ых) слоя (-ев) выбирают в зависимости от предполагаемого конечного применения, вопросов стоимости и т. п. Например, дополнительные слои могут служить для обеспечения конкретных структурных или функциональных характеристик, например для добавления структуре объема, активации межслойной адгезии, обеспечения барьерных свойств, термических свойств, оптических свойств, герметизирующих характеристик, устойчивости к химическому воздействию, механических свойств, устойчивости к ненадлежащим воздействиям и т. п. Соответственно, в некоторых вариантах осуществления необязательные дополнительные слои, используемые в настоящем изобретении, могут включать, например, стимулирующие адгезию промежуточные слои (также называемые связующими слоями; барьерные пленки, которые предотвращают проникновение воды или других жидкостей, кислорода или других газов, света и других элементов через барьерную пленку; герметизирующие пленки, участвующие в герметизации герметизирующей пленки самой по себе или герметизации герметизирующей пленки с другим слоем в многослойной пленке; или их комбинации. В предпочтительном варианте осуществления многослойная пленочная структура настоящего изобретения может, например, включать связующие слои и/или герметизирующие слои.

Необязательный дополнительный пленочный слой или пленочные слои, используемые в настоящем изобретении, могут быть образованы из композиции полимерных смол, такой как полиэтиленовая смола или смесь различных полиэтиленовых смол. Примеры полиэтиленов, которые можно использовать для формирования необязательного дополнительного слоя, могут включать, без ограничений, смолы ПЭОНП, смолы ПЭНП, другие смолы ЛПЭНП, смолы ПЭСП и другие смолы ПЭВП, а также их комбинацию. Например, в некоторых вариантах осуществления любой из слоев многослойной пленки, такой как сердцевинный слой, может включать ПЭВП. ПЭВП может быть включен в сердцевинный слой многослойной пленки для повышения жесткости сердцевинного слоя. В некоторых вариантах применения может быть важно, чтобы многослойная пленка обладала достаточной жесткостью, подтверждаемой модулем упругости при растяжении, например для предотвращения деформации и предотвращения разрушения.

Толщина каждого слоя многослойной пленки и всей многослойной пленки не особенно ограничена и может зависеть от ряда факторов, включая, например, количество слоев в многослойной пленке, композицию слоев в многослойной пленке, требуемые свойства многослойной пленки, требуемое конечное применение многослойной пленки, способ изготовления многослойной пленки и другие факторы, такие как зазор экструзионной головки, используемой во время литья пленки или выдувания пленки. Таким образом, многослойные пленки настоящего изобретения могут иметь различную толщину. Например, в некоторых вариантах осуществления каждый из слоев многослойной пленки может иметь толщину < 1000 мкм в одном общем варианте осуществления и < 500 мкм в другом варианте осуществления. В других вариантах осуществления каждый из слоев многослойной пленки может иметь толщину от 1 мкм до 1000 мкм в одном варианте осуществления, от 5 мкм до 500 мкм в другом варианте осуществления и от 5 мкм до 100 мкм в еще одном варианте осуществления.

Общая толщина многослойной пленки может иметь общую толщину < 1000 мкм в одном общем варианте осуществления и < 500 мкм в другом варианте осуществления. В других вариантах осуществления многослойная пленка может иметь толщину от 1 мкм до 1000 мкм в одном варианте осуществления, от 5 мкм до 500 мкм в другом варианте осуществления, от 10 мкм до 500 мкм в еще одном варианте осуществления, от 15 мкм до 500 мкм в еще одном варианте осуществления, от 5 мкм до 100 мкм в еще одном варианте осуществления и от 10 мкм до 100 мкм в еще одном варианте осуществления.

В некоторых вариантах осуществления использование монослойных и многослойных полимерных пленок настоящего изобретения, обладающих балансом жесткости и ударной вязкости, может позволить уменьшить затраты на материалы за счет уменьшения толщины (т. е. использования более тонких пленок) для различных применений, например для применения в упаковочных целях, особенно при использовании пленок с уменьшенной толщиной («уменьшение толщины»).

Многослойные пленки настоящего изобретения демонстрируют несколько улучшенных свойств и преимуществ по сравнению с пленками, ранее известными в данной области. Например, многослойные пленки настоящего изобретения демонстрируют улучшенные характеристики и механические свойства, включая повышенную ударную вязкость, хорошую ударопрочность при мгновенном ударе острым грузом, повышенную жесткость, стабильность при обработке и стабильность пузырьков при изготовлении раздуваемых пленок, содержащих многослойные пленки настоящего изобретения; улучшенные механические свойства и свойства устойчивости к ненадлежащим воздействиям, чтобы выдерживать силы и нагрузки, которым могут подвергаться многослойные пленки настоящего изобретения; а также повышенную стойкость к ударным нагрузкам и сопротивление разрыву.

В некоторых вариантах осуществления, когда композиция смеси полимерных смол по меньшей мере одного слоя многослойной пленки включает катализированную металлоценом смолу ЛПЭНП, в одном общем варианте осуществления слой, образованный из композиции, содержащей катализированную металлоценом смолу ЛПЭНП, преимущественно демонстрирует по меньшей мере 10%-е улучшение ударной вязкости с точки зрения ударопрочности при мгновенном ударе острым грузом по сравнению с многослойной пленкой, изготовленной из композиции смолы, которая либо (1) не включает катализированную металлоценом смолу ЛПЭНП настоящего изобретения; либо (2) содержит слишком большое количество катализированной металлоценом смолы ЛПЭНП; либо (3) содержит слишком малое количество катализированной металлоценом смолы ЛПЭНП.

В других вариантах осуществления многослойная пленка, образованная из композиции смеси полимерных смол, содержащей катализированную металлоценом смолу ЛПЭНП настоящего изобретения, демонстрирует по меньшей мере 15%-е улучшение ударной вязкости (или ударопрочности при мгновенном ударе острым грузом) по сравнению с многослойной пленкой, изготовленной из композиции смолы, которая не включает катализированную металлоценом смолу ЛПЭНП настоящего изобретения; и в еще других вариантах осуществления многослойная пленка, образованная из композиции смеси полимерных смол, содержащей катализированную металлоценом смолу ЛПЭНП настоящего изобретения, демонстрирует по меньшей мере 20%-е улучшение ударной вязкости (или ударопрочности при мгновенном ударе острым грузом) по сравнению с многослойной пленкой, изготовленной из композиции смолы, которая не включает катализированную металлоценом смолу ЛПЭНП настоящего изобретения.

В других вариантах осуществления многослойная пленка, образованная из композиции смеси полимерных смол, содержащей катализированную металлоценом смолу ЛПЭНП настоящего изобретения, демонстрирует улучшение ударной вязкости (или ударопрочности при мгновенном ударе острым грузом) на 10–50% по сравнению с многослойной пленкой, изготовленной из композиции смолы, которая не включает катализированную металлоценом смолу ЛПЭНП настоящего изобретения; и в еще одних вариантах осуществления многослойная пленка, образованная из композиции смеси полимерных смол, содержащей катализированную металлоценом смолу ЛПЭНП настоящего изобретения, демонстрирует улучшение ударной вязкости (или ударопрочности при мгновенном ударе острым грузом) по меньшей мере на 10–30% по сравнению с многослойной пленкой, изготовленной из композиции смолы, которая не включает катализированную металлоценом смолу ЛПЭНП настоящего изобретения.

Другие эксплуатационные свойства многослойных пленок, включая сопротивление разрыву (направление обработки (MD) и поперечное направление (CD)), секущий модуль, жесткость и стабильность пузырьков, улучшаются или сохраняются без негативных последствий.

Вышеописанные улучшенные свойства многослойных пленок могут обеспечивать получение пленок с использованием меньшего количества материалов («уменьшение толщины», т. е. использование пленок меньшей толщины), при этом уменьшение толщины не оказывает негативного воздействия на определенные свойства пленки. Например, физические свойства многослойной пленки, такие как устойчивость при падении острого груза / сбросе мешка, устойчивость к проколу, разрыву и устойчивость к ползучести, могут быть сохранены и по-прежнему могут соответствовать требованиям пользователя и промышленности даже при уменьшенной толщине.

В общем случае способ получения многослойной пленочной структуры настоящего изобретения включает следующие этапы: (I) получение композиции смеси полимерных смол для каждого из пленочных слоев многослойной пленки; (II) обработку композиций смеси полимерных смол для формирования отдельных пленочных слоев многослойной пленочной структуры; и (III) приведение в контакт пленочных слоев, полученных на этапе (II), с образованием многослойной пленочной структуры; причем по меньшей мере один из слоев многослойной пленки получают из композиции смеси полимерных смол, содержащей по меньшей мере одну полимерную смолу на основе этилена, и при этом по меньшей мере одна полимерная смола на основе этилена включает катализированную металлоценом смолу ЛПЭНП.

Как упоминалось выше, каждый из слоев, составляющих многослойную пленку настоящего изобретения, показанную на Фиг. 1 и Фиг. 2, получают из композиции смеси полиолефиновых смол, а в предпочтительном варианте осуществления — из композиции смеси полимерных смол на основе этилена, и в другом предпочтительном варианте осуществления — из одного или более ЛПЭНП в каждом слое.

В некоторых вариантах осуществления, когда для получения композиции смеси полимерных смол для каждого из слоев используют более одного компонента смолы (т. е. два или более компонентов смолы), компоненты композиции смеси полимерных смол сначала смешивают вместе с образованием композиции смеси полимерных смол, а затем эту композицию смеси полимерных смол перерабатывают в пленочную структуру. Например, отдельные компоненты смолы композиции смеси полимерных смол могут быть смешаны в сухом виде и затем равномерно расплавлены смешанными в смесителе; или компоненты смолы могут быть равномерно смешаны непосредственно в смесителе, таком как, например, смеситель Бенбери, смеситель Haake, внутренний смеситель Бенбери, одношнековый экструдер или двухшнековый экструдер, который может включать компаундирующий экструдер и экструдер с боковым отводом.

В некоторых вариантах осуществления, например при формировании 3-слойной структуры многослойной пленки, показанной на Фиг. 1, используют первую композицию смеси полимерных смол для получения первого пленочного слоя (a) многослойной пленки, другую вторую композицию смеси полимерных смол для получения второго пленочного слоя (b) многослойной пленки и другую третью композицию смеси полимерных смол для получения третьего пленочного слоя (c) многослойной пленки. Например, в некоторых вариантах осуществления первая композиция смеси полимерных смол для получения первого пленочного слоя (a) многослойной пленки (первый пленочный слой 20, показанный на Фиг. 1) может включать по меньшей мере одну катализированную катализатором Циглера-Натта (ZN) смолу ЛПЭНП (например, смолу (i)). Например, в некоторых вариантах осуществления вторая композиция смеси полимерных смол для получения второго пленочного слоя (b) многослойной пленки (второй пленочный слой 30, показанный на Фиг. 1) может включать по меньшей мере одну катализированную металлоценом смолу ЛПЭНП (например, смолу (ii)). Например, в некоторых вариантах осуществления третья композиция смеси полимерных смол для получения третьего пленочного слоя (c) многослойной пленки (третий пленочный слой 40, показанный на Фиг. 1) может включать по меньшей мере одну смолу ЛПЭНП с LCB (например, смолу (iii)).

В общем варианте осуществления способ, используемый для получения по меньшей мере трехслойной многослойной пленочной структуры настоящего изобретения, включает применение любого традиционного оборудования и способов, известных специалистам в данной области, таких как, например, способы, используемые для получения раздуваемых пленок с использованием выдувной экструзии, экструдированных пленок с использованием коэкструзии и/или литых пленок с использованием плоскощелевой экструзии. Альтернативно многослойные пленочные структуры настоящего изобретения можно получать посредством включения многослойной пленки в многослойные структуры.

В некоторых вариантах осуществления, например, многослойные пленки могут быть изготовлены способом коэкструзии. При коэкструзии множество потоков расплавленного полимера подают в кольцевую головку (или в плоскую литьевую форму), что приводит к образованию многослойной пленки при охлаждении. В предпочтительном варианте осуществления первую композицию смеси полимерных смол, вторую композицию смеси полимерных смол и третью композицию смеси полимерных смол, используемые для получения первого слоя многослойной пленки, второго слоя многослойной пленки и третьего слоя многослойной пленки настоящего изобретения соответственно, обрабатывают способом экструзии с раздувом с использованием типового процесса раздува и оборудования, известных специалистам в области способов изготовления раздуваемых пленок и области изготовления многослойных пленок. Например, в одном или более вариантах осуществления способ изготовления многослойной пленки настоящего изобретения может включать формирование пузыря раздуваемой пленки посредством экструзии раздуваемой пленки. В некоторых вариантах осуществления пузырь раздуваемой пленки может представлять собой пузырь многослойной раздуваемой пленки. Кроме того, в соответствии с данным вариантом осуществления пузырь многослойной раздуваемой пленки может включать по меньшей мере три слоя (соответственно первый слой многослойной пленки, второй слой многослойной пленки и третий слой многослойной пленки, описанные выше), и эти по меньшей мере три слоя могут быть прикреплены друг к другу. В других вариантах осуществления многослойные пленки, содержащие более трех слоев, например пять слоев, семь слоев и т. п., могут быть получены с использованием пузыря раздуваемой пленки.

В некоторых вариантах осуществления, например, пузырь раздуваемой пленки может быть сформирован на экструзионной линии с раздувом пленки, где экструдируемая пленка, поступающая из головки экструдера, может быть сформирована (выдута) и вытянута вверх по башне в зазор между валками. Затем пленка может быть намотана на барабан. Перед наматыванием пленки на барабан концы пленки могут быть обрезаны и завернуты с использованием фальцевального оборудования таким образом, чтобы слои пленки было сложно разделить, что может быть важно для целей транспортировки в целом или для использования в сверхпрочных транспортировочных мешках. Другие варианты осуществления способа выдувания пленки могут включать использование экструзионной линии с раздувом пленки, имеющей: (1) отношение длины к диаметру (L/D), например, от 30 до 1; (2) степень раздува, например, от 1 до 5; (3) головку с внутренним охлаждением пузырьков; (4) зазор головки, например, от 1 миллиметра (мм) до 5 мм; и (5) сканер для измерения толщины пленки, причем общая толщина многослойной пленки может поддерживаться на уровне < 1000 мкм, как описано выше. В одном общем варианте осуществления этап формирования пузыря многослойной раздуваемой пленки может происходить, например, при температуре от 180 °C до 260 °C; а выходная скорость технологического процесса может составлять, например, от 10 кг/ч до 1000 кг/ч.

В некоторых вариантах осуществления многослойную пленочную структуру настоящего изобретения можно использовать для получения продуктов и изделий конечного назначения, используемых для любого числа применений. Примеры конечного применения могут включать, без ограничений, многослойные пленки, продукты на основе многослойных пленок и изделия, изготовленные из многослойных пленок и/или продуктов на основе многослойных пленок, например для применения в упаковочных целях. Например, в предпочтительном варианте осуществления многослойные пленочные структуры настоящего изобретения используют для производства сверхпрочных мешков (или сверхпрочных транспортировочных мешков, используемых при транспортировке); при этом сверхпрочные мешки изготавливают способами, известными специалистам в области производства мешков, например с использованием вертикального оборудования для наполнения и запечатывания форм.

ПРИМЕРЫ

Следующие обладающие признаками изобретения примеры (пр. изобр.) и сравнительные примеры (сравн. пр.) (в совокупности именуемые «примеры») представлены в настоящем документе для дополнительной иллюстрации признаков настоящего изобретения, но не предназначены для истолкования ни явно, ни косвенно как ограничивающие объем формулы изобретения. Обладающие признаками изобретения примеры настоящего изобретения обозначены арабскими цифрами, а сравнительные примеры представлены буквами алфавита. В следующих экспериментах проанализирована эффективность вариантов осуществления композиций, описанных в настоящем документе. Если не указано иное, все доли и проценты указаны по массе в расчете на общую массу.

СМОЛЫ

Компоненты полимерной смолы