ЗАЯВЛЕНИЕ О ПРИОРИТЕТЕ

По настоящей заявке испрашивается приоритет и преимущества по U.S.S.N. 61/733119, поданной 4 декабря 2012 г., и EP 13155249.9, поданной 14 февраля 2013 г.; U.S.S.N. 61/700966, поданной 14 сентября 2012 г., и EP 12191880.9, поданной 8 ноября 2012 г., под названием "Ethylene-Based Polymers and Articles Made Therefrom", раскрытие которых во всей их полноте включено в настоящее изобретение в качестве ссылки.

ОБЛАСТЬ ТЕХНИКИ, К КОТОРОЙ ОТНОСИТСЯ ИЗОБРЕТЕНИЕ

Настоящее изобретение относится к получаемым при катализе металлоценом полимерам на основе этилена, к смесям таких полимеров на основе этилена и к изготовленным из них изделиям. Также описаны способы изготовления изделий, в частности пленок.

УРОВЕНЬ ТЕХНИКИ

И полиэтилены низкой плотности (ПЭНП), полученные по обычной технологии при высоком давлении, и линейные полиэтилены низкой плотности (ЛПЭНП), полученные с помощью катализатора Циглера-Натта по газофазной технологии, и смеси и изготовленные из них изделия в целом известны в данной области техники. Хотя такие полиэтилены иногда являются предпочтительными, поскольку они образуют относительно дешевые растворы, пригодные для различных целей, их характеристики делают их менее желательными для применения в целом ряде случаев, чем другие полиэтилены. Например, пленки из ЛПЭНП и ПЭНП невозможно получить на установках изготовления пленок выдувной экструзией с использованием длинной шейки вследствие низкой прочности расплава, и поэтому их невозможно получить со сбалансированными характеристиками усадки в продольном направлении (ПРН) - в поперечном направлении (ППН).

Для обеспечения соответствия требованиям большей способности к усадке в ППН можно использовать технологию экструзии с двойным раздувом, но в этой технологии необходимо, чтобы ЛПЭНП был сшит или соэкструдирован с полипропиленом. Такие пленки обладают хорошими оптическими характеристиками и хорошей способностью к усадке в ППН, но очень низкой прочностью на разрыв в ПРН и ППН.

Высокая плотность, высокая степень кристалличности и высокая прочность расплава полиэтиленовых материалов, таких как обычный полиэтилен высокой плотности (ПЭВП), являются весьма подходящими для технологии изготовления пленок выдувной экструзией с использованием длинной шейки. В технологии с использованием длинной шейки пленка ПЭВП способна приобрести значительную ориентацию в ППН, что обеспечивает хорошую способность к усадке в ППН. Однако пленка ПЭВП также обладает низкой ударной вязкостью, т.е. низкой ударной прочностью, прочностью на прокол и на разрыв, и плохими оптическими характеристиками, т.е. сильной мутностью, слабым блеском и низкой прозрачностью.

Необходим полимер и способ, которые применимы для получения полиэтиленовой пленки, обладающей высокой способностью к усадке в ППН даже в случае малой толщины, высокой ударной вязкостью (в частности, в случае определения, например, с помощью прочности на разрыв в ПРН, ударопрочности и прочности на прокол), хорошими оптическими характеристиками (например, низкой мутностью и сильным блеском). Некоторые получаемые при катализе металлоценом полиэтилены пригодны для использования в смесях для технологии с использованием длинной шейки вследствие прочности расплава, которой они обладают, и также могут способствовать обеспечению необходимой ударной вязкости и оптических характеристик изготовляемых из них пленок. Также необходим обладающий высокой прочностью расплава полимер, применимый для изготовления пленок большой толщины (например, толщиной >10 мил), что приводит к улучшенным характеристикам ударной вязкости, т.е. ударопрочности, прочности на разрыв и сопротивления растрескиванию при напряжении. Также необходим обладающий высокой прочностью расплава полимер, применимый для формования раздувом и термоформования с получением жестких конечных продуктов, обладающих сильным блеском и высоким сопротивлением растрескиванию при напряжении.

КРАТКОЕ ИЗЛОЖЕНИЕ СУЩНОСТИ ИЗОБРЕТЕНИЯ

Варианты осуществления настоящего изобретения относятся к полимерам на основе этилена, включающим примерно от 80,0 до 99,0 мас. % полимерных звеньев, образованных из этилена, и от примерно 1,0 до примерно 20,0 мас. % полимерных звеньев, образованных из одного или большего количества C3-C20-α-олефиновых сомономеров. Полимер на основе этилена обладает локальным максимумом угла потерь при комплексном модуле, G*, равном от 2,50×104 до 1,00×106 Па, предпочтительно от 2,50×104 до 1,00×105 Па, и локальным минимумом угла потерь при комплексном модуле, G*, равном от 1,00×104 до 3,00×104 Па, предпочтительно от 1,25×104 до 2,00×104 Па.

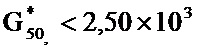

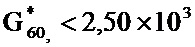

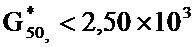

В другом объекте варианты осуществления настоящего изобретения относятся к полимерам на основе этилена, характеризующимся конкретной комбинацией состава и комплексного модуля G* при угле потерь, δ, равном 60° (обозначается как

Конкретные варианты осуществления полимеров на основе этилена, предлагаемых в настоящем изобретении, содержат примерно от 80,0 до 99,0 мас. % полимерных звеньев, образованных из этилена, и от примерно 1,0 до примерно 20,0 мас. % полимерных звеньев, образованных из одного или большего количества C3-C20-α-олефиновых сомономеров, и обладают индексом распределения сомономерных разветвлений (CDBI) ≥70,0%, предпочтительно ≥80,0%, более предпочтительно ≥85,0%, более предпочтительно ≥90,0%; индексом расплава, I2,16, равным от примерно 0,05 до примерно 0,50 г/10 мин; плотностью, равной от примерно 0,930 до примерно 0,950 г/см3; и ММР, равным от примерно 2,5 до примерно 5,5, предпочтительно от 4,0 до 5,0. Предпочтительно, если полимеры на основе этилена содержат примерно от 0,05 до 0,5 длинноцепочечных разветвлений в пересчете на 1000 атомов С.

Полимер на основе этилена можно смешать с одним или большим количеством других полимерных компонентов. Варианты осуществления настоящего изобретения включают смесь композиций, содержащих: от 0,1 до 99,9 мас. % полимера на основе этилена и от 0,1 до 99,9 мас. % полимера, выбранного из группы, включающей: полиэтилен высокой плотности, линейный полиэтилен низкой плотности, полиэтилен низкой плотности, полиэтилен средней плотности, различные полиэтилены, полипропилены (например, ударопрочные сополимеры, а также гомополимеры и статистические сополимеры пропилена) и их комбинации.

Композиции на основе этилена и их смеси, описанные в настоящем изобретении, можно использовать для изготовления различных изделий. Изделия можно изготовить по любой подходящей методике (например, инжекционное формование, формование раздувом, нанесение покрытия экструзией, вспенивание, отливку и их комбинации). Некоторые такие изделия могут представлять собой экструдированные однослойные или многослойные пленки. Полимеры на основе этилена и их смеси являются особенно подходящими для использования в термоформованных экструдированных листах, в особенности в многослойных термоформованных экструдированных листах, в которых верхний слой листа содержит полимер на основе этилена или его смесь. Полимеры на основе этилена, описанные в настоящем изобретении, могут быть особенно подходящими для изготовления труб. В других вариантах осуществления изделием может быть многослойная пленка, включающая внутренний слой, содержащий полимер на основе этилена или его смесь. Такие пленки обычно включают наружные слои A и B, поверхности которых соприкасаются с противолежащими поверхностями внутреннего слоя. Некоторые такие пленки обладают превосходными характеристиками усадки и разрыва (например, усадкой в ППН, составляющей от 20,0 до 70,0%, или комбинацией превосходных характеристик усадки и разрыва, например усадкой в ППН, составляющей от 20,0 до 70,0%, и сопротивлением разрыву в ПРН при испытании по Элмендорфу, равным от 0,5 до 10 г/мкм).

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

На фиг. 1 приведено графическое представление анализа Van Gurp-Palmen, в котором проводят сопоставление зависимости угла потерь от комплексного модуля полимера на основе этилена, предлагаемого в настоящем изобретении, полученного в примере 1, и сравнительных полимеров, полученных в примерах 2-6.

На фиг. 2 приведено графическое представление зависимости угла потерь при комплексном модуле 2000 Па от отношения деформационного упрочнения для полимера на основе этилена, предлагаемого в настоящем изобретении, полученного в примере 1, и сравнительных полимеров, полученных в примерах 5, 7-9 и 11-12.

ОПИСАНИЕ ВАРИАНТОВ ОСУЩЕСТВЛЕНИЯ ИЗОБРЕТЕНИЯ

Варианты осуществления настоящего изобретения относятся к полимерной композиции, обладающей неожиданной комбинацией характеристик, в особенности при формовании в изделия, такие как пленки. Композиции обладают неожиданными реологическими характеристиками, указывающими на необычную структуру полимерной цепи. Некоторые полимеры обладают высокой прочностью расплава, что делает их особенно подходящими для технологий изготовления пленок выдувной экструзией с использованием длинной шейки. В соэкструдированных пленках такие полимерные композиции могут образовать внутренний слой, который придает неожиданный баланс способности к усадке в поперечном направлении (ППН) и сопротивления разрыву в продольном направлении (ПРН). В таких изделиях, как термоформованные листы, полимерные композиции образуют поверхностный слой, обладающий неожиданным сочетанием блеска и стойкости к царапанию, особенно в изделиях, в которых используется соэкструдированный лист.

В последующем описании все числа, раскрытые в настоящем изобретении, являются приближенными значениями независимо от использования вместе с ними слова "примерно" или "приблизительно". Они могут меняться на 1%, 2%, 5% и иногда на 10-20%. Если раскрыт диапазон, обладающий нижним предельным значением RL и верхним предельным значением RU, то явно раскрыто любое число, находящееся в диапазоне. В частности, явно раскрыты следующие числа, находящиеся в диапазоне: R=RL+k*(RU-RL), где k является переменной, находящейся в диапазоне от 1% до 100% с шагом 1%, т.е. k равно 1%, 2%, 3%, 4%, 5%, …, 50%, 51%, 52%, …, 95%, 96%, 97%, 98%, 99% или 100%. Кроме того, также раскрыт любой числовой диапазон, определенный двумя числами R, определенными выше.

Композиции полимера на основе этилена, предлагаемые в настоящем изобретении, означают сополимер этилена, содержащий от примерно 99,0 до примерно 80,0 мас. %, от 99,0 до 85,0 мас. %, от 99,0 до 87,5 мас. %, от 99,0 до 90,0 мас. %, от 99,0 до 92,5 мас. %, от 99,0 до 95,0 мас. % или от 99,0 до 97,0 мас. % полимерных звеньев, образованных из этилена, и от примерно 1,0 до примерно 20,0 мас. %, от 1,0 до 15,0 мас. %, от 1,0 до 12,5 мас. %, от 1,0 до 10,0 мас. %, от 1,0 до 7,5 мас. %, от 1,0 до 5,0 мас. % или от 1,0 до 3,0 мас. % полимерных звеньев, образованных из одного или большего количества С3-С20-α-олефиновых сомономеров, предпочтительно С3-C10-α-олефинов и более предпочтительно C4-C8-α-олефинов. α-Олефиновый сомономер может быть линейным или разветвленным и при желании можно использовать два или большее количество сомономеров. Примеры подходящих сомономеров включают пропилен, бутен, 1-пентен; 1-пентен, содержащий один или большее количество метильных, этильных или пропильных заместителей; 1-гексен; 1-гексен, содержащий один или большее количество метильных, этильных или пропильных заместителей; 1-гептен; 1-гептен, содержащий один или большее количество метильных, этильных или пропильных заместителей; 1-октен; 1-октен, содержащий один или большее количество метильных, этильных или пропильных заместителей; 1-нонен; 1-нонен, содержащий один или большее количество метильных, этильных или пропильных заместителей; этил-, метил- или диметилзамещенный 1-децен; 1-додецен; и стирол. Особенно подходящие сомономеры включают 1-бутен, 1-гексен и 1-октен, 1-гексен является наиболее предпочтительным.

Обычно, хотя и не обязательно, полимеры на основе этилена обладают комплексным модулем,

Комплексный модуль и углы потерь, δ, можно определить по реологическим данным, определенным при использованной при исследовании температуре, равной 190°C, и проанализировать по методике Van Gurp-Palmen (публикация: M. Van Gurp and J. Palmen, Rheology Bulletin, 67, 5, 1998), где строят зависимость угла потерь, δ (где δ=arctan-1(G''/G'); G'' означает модуль потерь (Па) и G' означает динамический модуль упругости (Па)) от абсолютного значения комплексного модуля |G*|=(G'2+G''2)''2. Это представление линейных вязкоупругих данных является эффективным средством изучения молекулярных и структурных особенностей полимеров. Например, с помощью этой методологии можно обнаружить и количественно относительно охарактеризовать низкое содержание длинноцепочечных разветвлений в полиолефинах.

Динамические сдвиговые реологические характеристики расплава определяли с помощью системы Advanced Rheometrics Expansion System (ARES) с использованием параллельных пластин (диаметр = 25 мм) при 190°C с использованием свежих полученных компрессионным формованием образцов при каждой температуре. Измерения проводили при угловой частоте в диапазоне 0,01-100 рад/с. В зависимости от молекулярной массы и температуры использовали деформации, составляющие 10% и 15%, и проверяли линейность ответа. Для сведения к минимуму роста цепи или сшивки во время экспериментов через печь с образцом пропускали поток азота. Все образцы подвергали компрессионному формованию при 190°C и стабилизаторы не добавляли. Материал подвергали синусоидальной сдвиговой деформации. Если амплитуда деформации была достаточно мала, характеристики материала были линейными.

Хотя некоторые полимеры можно охарактеризовать значением комплексного модуля при определенном угле потерь, как это описано выше, другим путем описания некоторых полимеров на основе этилена, предлагаемых в настоящем изобретении, является использование значений комплексного модуля, G*, при рассмотрении в диапазоне углов потерь от 30 до 90°. Такие полимеры на основе этилена могут обладать локальным максимумом угла потерь при значении G*, равном от 2,50×104 до 1,00×106 Па, предпочтительно от 2,50×104 до 1,00×105 Па, и локальным минимумом угла потерь при комплексном модуле, G*, равном от 1,00×104 до 3,00×104 Па, предпочтительно от 1,25×104 до 2,00×104 Па. В некоторых таких полимерах на основе этилена локальный максимум угла потерь равен от 40,0 до 50,0°, предпочтительно от 40,0 до 45,0°, более предпочтительно от 42,5 до 45,0°. Хотя это и не является критически важным, некоторые полимеры на основе этилена могут обладать локальным минимумом угла потерь, равным от 40,0 до 50,0°, предпочтительно от 40,0 до 45,0°, более предпочтительно от 40,0 до 42,5°.

Некоторые полиэтилены также обладают отношением деформационного упрочнения, равным от 1,0 до 10,0 при 10 с-1. Верхнее предельное значение диапазона значений отношения деформационного упрочнения может равняться 9,0, 8,0, 7,0, 6,0, 5,0, 4,0, 3,0 или 2,0. Нижнее предельное значение диапазона значений отношения деформационного упрочнения может равняться 2,0, 3,0, 4,0, 5,0, 6,0, 7,0, 8,0 или 9,0. Любую комбинацию нижнего и верхнего предельных значений следует считать раскрытой с помощью указанных выше предельных значений отношения деформационного упрочнения, например, равных от 2,0 до 9,0, от 3,0 до 7,0, от 1,0 до 4,0, от 3,0 до 4,0 и т.п. "Отношение деформационного упрочнения" определяется как отношение двух вязкостей при объемном расширении: значение числителя измеряют с помощью вискозиметра для измерения вязкости при объемном расширении, что дает максимальную вязкость (при расслоении), и знаменателем является вязкость при объемном расширении, рассчитанная по экспериментальным данные для деформации с небольшой амплитудой по методике Баумгартеля и Винтера. Вязкости при объемном расширении измеряют при таких же экспериментальные условиях (т.е. температура, стабилизация и т.п.), как описанные в патенте U.S. №6225432, который во всей своей полноте включен в настоящее изобретение в качестве ссылки.

Обычно полимеры на основе этилена также обладают индексом ширины распределения состава (CDBI), равным не менее 70%, предпочтительно ≥80,0%, более предпочтительно ≥85,0%, более предпочтительно ≥90,0%. CDBI обычно означает массовое содержание в % полимера на основе этилена, обладающего содержанием сомономера, отклоняющимся не более чем на ±25% от среднего содержания сомономера. CDBI сополимера легко определить по хорошо известным методикам выделения отдельных фракций из образца сополимера. Одной такой методикой является фракционирование элюированием с повышением температуры (ФЭПТ), описанное в публикации Wild et al. J. Poly. Sci. Poly. Phys. Ed., vol. 20, p. 441 (1982), которая включена в настоящее изобретение в качестве ссылки.

Для определения CDBI сначала строят зависимость для распределения растворимости для сополимера. Это можно выполнить с использованием данных, полученных по методике ФЭПТ, описанной выше. Эта зависимость растворимости представляет собой зависимость массовой доли сополимера, который солюбилизировался, от температуры. Ее преобразуют в зависимость массовой доли от распределения состава. Для упрощения корреляции состава с температурой элюирования отбрасывают фракции с массой, равной менее 15000. Эти низкомолекулярные фракции обычно являются незначительной частью пластомера, предлагаемого в настоящем изобретении. В остальной части описания и прилагаемой формуле изобретения сохраняется положение о пренебрежении фракциями с массой, равной менее 15000, при измерении CDBI. Подробное описание определения CDBI сополимера, которое известно специалистам в данной области техники, приведено, например, в заявке на патент РСТ WO 93/03093, опубликованной 18 февраля 1993 г.

Полимеры на основе этилена предпочтительно обладают индексом расплава, I2,16, равным от примерно 0,05 до примерно 0,50 г/10 мин, более предпочтительно от 0,08 до 0,35 г/10 мин или 0, от 10 до 0,30 г/10 мин, более предпочтительно от 0,15 до 0,35 г/10 мин, определенным в соответствии со стандартом ASTM D-1238 при нагрузке, равной 2,16 кг, и при температуре, равной 190°C. Некоторые полимеры на основе этилена также обладают индексом расплава при большой нагрузке, I21,6, равным от примерно 5,0 до примерно 20,0 г/10 мин, предпочтительно от примерно 7,0 до примерно 15,0 г/10 мин, более предпочтительно от примерно 9,0 до примерно 12,0 г/10 мин, определенным в соответствии со стандартом ASTM D-1238 при нагрузке, равной 21,6 кг, и при температуре, равной 190°C. Отношение индексов расплава (I21,6/I2,16) полимеров на основе этилена обладает нижним предельным значением, равным примерно 10,0, и верхним предельным значением, равным примерно 400,0. Нижнее предельное значение отношения индексов расплава может равняться 15,0, 20,0, 30,0, 40,0, 50,0, 55,0, 60,0, 65,0 или 70,0. Верхнее предельное значение отношения индексов расплава может равняться 300,0, 200,0 100,0, 95,0, 90,0, 80,0, 75,0 или 70,0. С учетом указанных выше предельных значений следует считать раскрытой любую комбинацию нижнего и верхнего предельных значений отношения индексов расплава, например, от 10,0 до 400,0, от 40,0 до 200,0, от 50,0 до 100,0, от 60,0 до 80,0 и т.п.

Конкретные полимеры на основе этилена обладают плотностью, равной от примерно 0,925 до примерно 0,955 г/см3, более предпочтительно от 0,930 до 0,950 г/см3 или от 0,935 до 0,945 г/см3, определенной с использованием кусочков, отрезанных от пластинок, полученных компрессионным формованием в соответствии со стандартом ASTM D-1928 Procedure C, состаренных в соответствии со стандартом ASTM D-618 Procedure A, и исследованных, как указано в стандарте ASTM D-1505.

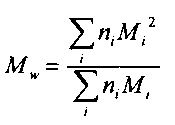

Обычно, хотя и не обязательно, полимеры на основе этилена обладают показателем молекулярно-массового распределения (ММР, определенным как Mw/Mn), равным от примерно 2,5 до примерно 5,5, предпочтительно от 4,0 до 5,0. Выражение Mw/Mn является отношением среднемассовой молекулярной массы (Mw) к среднечисловой молекулярной массе (Мn). Среднемассовая молекулярная масса описывается соотношением:

Среднечисловая молекулярная масса описывается соотношением:

Mz - средняя молекулярная масса, описывается соотношением:

где в приведенных выше соотношениях ni означает номер фракции молекул, обладающих молекулярной массой Мi. Измерения Mw, Mz и Mn обычно проводят с помощью гельпроникающей хроматографии, как это описано в публикации Macromolecules, Vol. 34, No. 19, p. 6812 (2001).

Полимеры на основе этилена также можно охарактеризовать усредненным 1% секущим модулем (М), равным от 10000 до 60000 фунт-сила/дюйм2 (фунт-сила на квадратный дюйм), и взаимосвязью между М и ударопрочностью при падении заостренного груза в г/мил (DIS), описывающейся формулой (А):

где "е" равно 2,7183, т.е. основание натуральных логарифмов, М означает усредненный модуль, выраженный в фунт-сила/дюйм2, и DIS означает ударопрочность при падении заостренного груза с высоты 26 дюймов. DIS предпочтительно равна от примерно 120 до примерно 1000 г/мил, еще более предпочтительно от примерно 150 до примерно 800 г/мил.

Полагают, взаимосвязь между ударопрочностью при падении заостренного груза и усредненным 1% секущим модулем является индикатором длинноцепочечных разветвлений в полимере на основе этилена. Таким образом, альтернативно полимеры на основе этилена некоторых вариантов осуществления можно охарактеризовать как содержащие длинноцепочечные разветвления. Длинноцепочечные разветвления для задач настоящего изобретения означают разветвления, образованные повторным включением макромеров, обладающих концевыми винильными группами, а не разветвления, образованные включением сомономеров. Количество атомов углерода, содержащихся в длинноцепочечных разветвлениях, находится в диапазоне длины цепи для сомономера от минимальной, равной количеству атомов углерода с добавлением одного и вычитанием двух атомов углерода, до нескольких тысяч. Например, длинноцепочечное разветвление этилен/гексенового полимера на основе этилена содержит не менее пяти (5) атомов углерода (т.е. 6 атомов углерода за вычетом 2 составляет 4 атома углерода и с добавлением одного образует для длинноцепочечных разветвлений минимальную длину разветвления, составляющую 5 атомов углерода). Конкретные полимеры на основе этилена содержат от 0,05 до 1,0, предпочтительно от 0,05 до 0,5, от 0,1 до 0,4 или от 0,2 до 0,3 длинноцепочечных разветвлений в пересчете на 1000 атомов углерода. Полимеры на основе этилена, которые обладают содержанием длинноцепочечных разветвлений, превышающим 1,0 длинноцепочечного разветвления в пересчете на 1000 атомов углерода, могут обладать некоторыми благоприятными характеристиками, например, улучшенной обрабатываемостью, разжижением при сдвиге, и/или задержанным разрушением расплава, и/или улучшенной прочностью расплава.

Известны различные методики определения наличия длинноцепочечных разветвлений. Например, наличие длинноцепочечных разветвлений можно определить с помощью спектроскопии 13C ядерного магнитного резонанса (ЯМР) и в ограниченной степени, например, для гомополимеров и некоторых сополимеров этилена, и их содержание можно количественно определить по методике Randall (Journal of Macromolecular Science, Rev. Macromol. Chem. Phys., C29 (2&3), pp. 285-297). Хотя с помощью обычной 13С ЯМР спектроскопии невозможно определить длину длинноцепочечного разветвления, содержащего больше примерно 6 атомов углерода, имеются другие известные методики для количественного исследования или определения наличия длинноцепочечных разветвлений в полимерах на основе этилена, таких как сополимеры этилен/1-октен. Для этих полимеров на основе этилена, для которых 13С резонансы сомономера полностью перекрываются 13С резонансами длинноцепочечных разветвлений, сомономер или другие мономеры (такие как этилен) можно пометить изотопами, так что длинноцепочечные разветвления станет можно отличить от сомономера. Например, сополимер этилена и 1-октена можно получить с использованием меченого с помощью 13С этилена. В этом случае резонансы, связанные со включением макромера, будут намного интенсивнее и будут слабо взаимодействовать с соседними атомами 13С, тогда как резонансы октена не усилятся.

Альтернативно, содержание длинноцепочечных разветвлений в полимерах на основе этилена можно количественно определить путем определения индекса разветвленности. Индекс разветвленности g' определяется следующим соотношением:

в котором g' означает индекс разветвленности, IVBr означает характеристическую вязкость разветвленного полимера на основе этилена и IVLin означает характеристическую вязкость соответствующего линейного полимера на основе этилена, обладающего такими же среднемассовой молекулярной массой и молекулярно-массовым распределения, как разветвленный полимер на основе этилена, и, в случае сополимеров и тройных сополимеров, в основном такими же относительными содержаниями молекул или содержаниями мономерных звеньев. Для этой цели молекулярную массу и молекулярно-массовое распределение считают "одинаковыми", если соответствующие значения для разветвленного полимера и соответствующего линейного полимера отличаются друг от друга не более чем на 10%. Предпочтительно, если молекулярные массы являются одинаковыми и ММР полимеров отличаются друг от друга не более чем на 10%. Методика определения характеристической вязкости полиэтилена описана в публикации Macromolecules, 2000, 33, pp. 7489-7499. Характеристическую вязкость можно определить путем растворения линейного и разветвленного полимеров в подходящем растворителе, например трихлорбензоле, и ее обычно измеряют при 135°C. Другая методике определения характеристической вязкости полимера описана в стандарте ASTM D-5225-98 - Standard Test Method for Measuring Solution Viscosity of Polymers with a Differential Viscometer, который во всей своей полноте включен в настоящее изобретение в качестве ссылки.

Индекс разветвленности, g', обратно пропорционален количеству разветвлений. Таким образом, меньшие значения g' указывают на относительно большое количество разветвлений. Количества и коротко-, и длинноцепочечных разветвлений вносят вклад в индекс разветвленности в соответствии с формулой:

g'=g'длинноцепочечные×g'короткоцепочечные.

Таким образом, индекс разветвленности, обусловленный длинноцепочечными разветвлениями, можно рассчитать по экспериментально определенному значению g', как это описано в публикации Scholte et al. J. App. Polymer Sci., 29, pp. 3763-3782 (1984), которая включена в настоящее изобретение в качестве ссылки.

Хотя можно использовать любую подходящую методику полимеризации (включая методики полимеризации в растворе или суспензии), полимеры на основе этилена, предлагаемые в настоящем изобретении, можно легко получить с помощью непрерывной газофазной полимеризации с использованием катализатора на подложке, представляющего собой активированный молекулярно дискретный катализатор при практическом отсутствии поглотителя на основе алкилалюминия (например, триэтилалюминия (TEAL), триметилалюминия (TMAL), триизобутилалюминия (TIBAL), три-н-гексилалюминия (TNHAL) и т.п.).

Полимеры на основе этилена, предлагаемые в настоящем изобретении, можно получить с использованием каталитических систем металлоценового типа на основе переходного металла циркония. Неограничивающие примеры металлоценовых катализаторов и каталитических систем, применимых для осуществления настоящего изобретения, включают описанные в патентах US №№5466649, 6476171, 6225426 и 7951873; и в цитированной в них литературе, которые все включены в настоящее изобретение в качестве ссылки. Особенно подходящие каталитические системы включают диметилсилилбис(тетрагидроинденил)цирконийдихлорид на подложке.

Катализатор полимеризации на подложке можно осадить на подложку или носитель, связать с ними, привести в соприкосновение или включить в них, адсорбировать на них или абсорбировать в них. В другом варианте осуществления металлоцен вводят в подложку путем диспергирования активатора с предварительно нанесенным металлоценом в масле, углеводороде, таком как пентан, растворителе или веществе, не являющемся растворителем, с последующим добавлением металлоцена в виде твердого вещества при перемешивании. Металлоцен может представлять собой тонкоизмельченное твердое вещество. Хотя металлоцен обычно обладает очень низкой растворимостью в разбавляющей среде, установлено, что он распределяется по подложке и активен для полимеризации. Можно использовать очень медленно солюбилизирующие среды, такие как минеральное масло (например, Kaydo™ или Drakol™) или пентан. Разбавитель можно отфильтровывать и оставшееся твердое вещество проявляет полимеризующую способность, такую, какую можно было ожидать для катализатора, приготовленного по традиционным методикам, таким как взаимодействие катализатора с метилалюмоксаном в толуоле, взаимодействие с подложкой с последующим удалением растворителя. Если разбавитель является летучим, такой как пентан, его можно удалить в вакууме или путем продувки азотом и получить активный катализатор. Длительность перемешивания может быть больше 4 ч, но и более короткие времена являются подходящими.

Обычно при газофазной полимеризации используют непрерывный цикл, при котором на одной части цикла циркулирующий в реакторе поток газа, также называющийся рецикловым потоком или псевдоожижающей средой, нагревают в реакторе за счет тепла полимеризации. Это тепло отводят в другой части цикла с помощью внешней по отношению к реактору охлаждающей системы. (См., например, патенты US №№4543399, 4588790, 5028670, 5317036, 5352749, 5405922, 5436304, 5453471, 5462999, 5616661 и 5668228, которые все полностью включены в настоящее изобретение в качестве ссылки.)

Обычно в методике получения полимеров в псевдоожиженном слое газовый поток, содержащий один или большее количество мономеров, непрерывно пропускают через псевдоожиженный слой в присутствии катализатора при условиях, подходящих для проведения реакции. Газовый поток отводят из псевдоожиженного слоя и рециркулируют обратно в реактор. Одновременно из реактора отбирают полимерный продукт и добавляют свежий мономер для замены полимеризованного мономера. Давление в реакторе может меняться в диапазоне 100 фунт-сила/дюйм2 избыточное (680 кПа избыточное) - 500 фунт-сила/дюйм2 избыточное (3448 кПа избыточное), или в диапазоне 200 фунт-сила/дюйм2 избыточное (1379 кПа избыточное) - 400 фунт-сила/дюйм2 избыточное (2759 кПа избыточное), или в диапазоне 250 фунт-сила/дюйм2 избыточное (1724 кПа избыточное) - 350 фунт-сила/дюйм2 избыточное (2414 кПа избыточное). Реактор работает при температуре в диапазоне от 60°C до 120°C, от 60°C до 115°C, от 70°C до 110°C, от 70°C до 95°C или от 85°C до 95°C. На производительность катализатора или каталитической системы влияет парциальное давление главного мономера. Содержание главного мономера, этилена, составляет 25,0-90,0 мол. %, или 50,0-90,0 мол. %, или 70,0-85,0 мол. %, и парциальное давление мономера находится в диапазоне 75 фунт-сила/дюйм2 абс. (517 кПа) - 300 фунт-сила/дюйм2 абс. (2069 кПа), или 100-275 фунт-сила/дюйм2 абс. (689-1894 кПа), или 150 - 265 фунт-сила/дюйм2 абс. (1034-1826 кПа), или 200 - 250 фунт-сила/дюйм2 абс. (1378-1722 кПа), что представляет собой типичные условия газофазной полимеризации.

Другие газофазные методики, предположительно подходящие для способа, предлагаемого в настоящем изобретении, включают описанные в патентах US №№5627242, 5665818 и 5677375 и в опубликованных заявках на европейские патенты EP-А-0794200, EP-А-0802202 и EP-В-634421, которые все полностью включены в настоящее изобретение в качестве ссылки.

В суспензионной или газофазной методике может быть благоприятно проводить реакции в основном при отсутствии или практически при отсутствии каких-либо поглотителей, таких как триэтилалюминий, триметилалюминий, триизобутилалюминий, три-н-гексилалюминий и диэтилхлорид алюминия и т.п. Такие технологии описаны в публикации РСТ WO 96/08520, которая полностью включена в настоящее изобретение в качестве ссылки.

Кроме того, для любой из указанных выше технологий использование средства, обеспечивающего непрерывность, если оно не требуется, может быть желательным. Такие средства, обеспечивающие непрерывность, хорошо известны специалистам в данной области техники и включают, например, стеараты металлов.

Полимеры на основе этилена, описанные в настоящем изобретении, можно смешать с другими полимерными компонентами, предпочтительно другими альфа-олефиновыми полимерами, такими как композиции гомополимера и сополимера пропилена и/или этилена (например, ЛПЭНП, ПЭВП, ПЭСП, ПЭНП и других различных полиэтиленов). Полимер на основе этилена может содержаться в таких смесях в количестве, составляющем от 0,1 до 99,9 мас. %. Верхнее предельное значение содержания полимера на основе этилена в таких смесях может составлять 99,5 мас. %, 99,0 мас. %, 98,0 мас. %, 97,0 мас. %, 96,0 мас. %, 95,0 мас. %, 90,0 мас. %, 85,0 мас. %, 80,0 мас. %, 75,0 мас. %, 70,0 мас. %, 60,0 мас. %, 50,0 мас. %, 40,0 мас. %, 30,0 мас. %, 25,0 мас. %, 20,0 мас. %, 15,0 мас. %, 10,0 мас. %, 5,0 мас. %, 4,0 мас. %, 3,0 мас. %, 2,0 мас. %, 1,0 мас. % или 0,5 мас. %. Нижнее предельное значение содержания полимера на основе этилена в таких смесях может составлять 99,5 мас. %, 99,0 мас. %, 98,0 мас. %, 97,0 мас. %, 96,0 мас. %, 95,0 мас. %, 90,0 мас. %, 85,0 мас. %, 80,0 мас. %, 75,0 мас. %, 70,0 мас. %, 60,0 мас. %, 50,0 мас. %, 40,0 мас. %, 30,0 мас. %, 25,0 мас. %, 20,0 мас. %, 15,0 мас. %, 10,0 мас. %, 5,0 мас. %, 4,0 мас. %, 3,0 мас. %, 2,0 мас. %, 1,0 мас. % или 0,5 мас. %. Возможна смесь композиций, включающих любое верхнее и нижнее предельное значение содержания полимера на основе этилена (например, от 0,5 до 99,5 мас. %, от 10,0 до 90,0 мас. %, от 20,0 до 80,0 мас. %, от 25,0 до 75,0 мас. %, от 40,0 до 60,0 мас. %, от 45,0 до 55,0 мас. %, от 5,0 до 50,0 мас. %, от 10,0 до 40,0 мас. %, от 20,0 до 30,0 мас. %, от 50,0 до 95,0 мас. %, от 60,0 до 90,0 мас. %, от 70,0 до 80,0 мас. %, от 1,0 до 15,0 мас. %, от 1,0 до 10,0 мас. %, от 1,0 до 5,0 мас. %, от 85,0 до 99,0 мас. %, от 90 до 99,0 мас. %, или от 95,0 до 99,0 мас. %). Содержание полимера на основе этилена указано в пересчете на полную массу смеси полимеров.

В некоторых вариантах осуществления полимер на основе этилена можно смешать с одним или большим количеством полимеров на основе пропилена (например, гомополимером, сополимером или ударопрочным сополимером, содержащим >50,0 мол. % полимерных звеньев, образованных из пропилена). В дополнение к смесям, составы которых описываются предельными значениями, указанными выше, особенно подходящие содержащие полипропилен смеси содержат менее 50,0 мас. % (например, от 2,0 до 49,5 мас. %, от 5,0 до 45,0 мас. %, от 7,5 до 42,5 мас. % от 10,0 до 40,0 мас. %, от 20,0 до 30,0 мас. %, от 25,0 до 49,5 мас. %, от 30,0 до 49,5 мас. %, от 35,0 до 45,0 мас. %) полимера на основе пропилена. Некоторые подходящие полимеры на основе пропилена включают такие, которые обладают одной или большим количеством следующих характеристик:

1) содержание пропилена составляет не менее 85 мас. % (предпочтительно не менее 90 мас. %, более предпочтительно не менее 95 мас. %, более предпочтительно не менее 97 мас. %, более предпочтительно 100 мас. %); и/или

2) Mw равна от 30 до 2000 кг/моль (предпочтительно от 50 до 1000 кг/моль, более предпочтительно от 90 до 500 кг/моль); и/или

3) Mw/Mn равно от 1 до 40 (предпочтительно от 1,4 до 20, более предпочтительно от 1,6 до 10, более предпочтительно от 1,8 до 3,5, более предпочтительно от 1,8 до 2,5); и/или

4) индекс разветвленности (g') равен от 0,2 до 2,0 (предпочтительно от 0,5 до 1,5, более предпочтительно от 0,7 до 1,3, более предпочтительно от 0,9 до 1,1); и/или

5) скорость потока расплава (СПР) равна от 1 до 300 дг/мин (предпочтительно от 5 до 150 дг/мин, более предпочтительно от 10 до 100 дг/мин, более предпочтительно от 20 до 60 дг/мин); и/или

6) температура плавления (Тm, второй пик плавления) равна не ниже 100°C (предпочтительно не ниже 110°C, более предпочтительно не ниже 120°C, более предпочтительно не ниже 130°C, более предпочтительно не ниже 140°C, более предпочтительно не ниже 150°C, более предпочтительно не ниже 160°C, более предпочтительно не ниже 165°C); и/или

7) температура кристаллизации (Тс, пиковая) равна не ниже 70°C (предпочтительно не ниже 90°C, более предпочтительно не ниже 110°C, более предпочтительно не ниже 130°C); и/или

8) теплота плавления (Hf) равна от 40 до 160 Дж/г (предпочтительно от 50 до 140 Дж/г, более предпочтительно от 60 до 120 Дж/г, более предпочтительно от 80 до 100 Дж/г); и/или

9) степень кристалличности составляет от 5 до 80% (предпочтительно от 10 до 75%, более предпочтительно от 20 до 70%, более предпочтительно от 30 до 65%, более предпочтительно от 40 до 60%); и/или

10) содержание мезодиад пропилена составляет 90% или более (предпочтительно 92% или более, более предпочтительно 94% или более, более предпочтительно 96% или более); и/или

11) температура тепловой деформации (ТТД) равна от 45 до 140°C (предпочтительно от 60 до 135°C, более предпочтительно от 75 до 125°C); и/или

12) прочность при ударе по Гарднеру при 23°C равна от 30 до 1300 Дж (предпочтительно от 40 до 800 Дж, более предпочтительно от 50 до 600 Дж); и/или

13) модуль изгиба равен от 300 до 3000 МПа (предпочтительно от 600 до 2500 МПа, более предпочтительно от 800 до 2000 МПа, более предпочтительно от 1000 до 1500 МПа).

В предпочтительном варианте осуществления полимер пропилена выбран из группы, включающей гомополимер пропилена, сополимеры пропилена и их смеси. Гомополимер может представлять собой атактический полипропилен, изотактический полипропилен, высокоизотактический полипропилен, синдиотактический полипропилен и их смеси. Сополимер может представлять собой случайный сополимер, статистический сополимер, блок-сополимер и их смеси.

Технология получения полипропилена не является критически важной, поскольку его можно получить с помощью дисперсионной, проводимой в растворе, газофазной, проводимой при высоком давлении или других подходящих технологий, с использованием каталитических систем, подходящих для полимеризации полиолефинов, таких как катализаторы типа Циглера-Натта, катализаторы металлоценового типа, другие подходящие каталитические системы или их комбинации. В предпочтительном варианте осуществления полимеры пропилена получают с использованием катализаторов, активаторов и технологий, описанных в патентах US №№5741563, 6342566, 6384142 и публикациях РСТ №№WO 03/040201 и WO 97/19991. Такие катализаторы хорошо известны в данной области техники и описаны, например, в публикациях ZIEGLER CATALYSTS (Gerhard Fink, Rolf  and Hans H. Brintzinger, eds., Springer-Verlag 1995); Resconi et al. Selectivity in Propene Polymerization with Metallocene Catalysts, 100 Chem. Rev., pp. 1253-1345 (2000); and I, II Metallocene-based Polyolefins (Wiley & Sons, 2000).

and Hans H. Brintzinger, eds., Springer-Verlag 1995); Resconi et al. Selectivity in Propene Polymerization with Metallocene Catalysts, 100 Chem. Rev., pp. 1253-1345 (2000); and I, II Metallocene-based Polyolefins (Wiley & Sons, 2000).

Гомополимеры и сополимеры пропилена, применимые в настоящем изобретении, могут обладать некоторой степенью изотактичности или синдиотактичности. В одном варианте осуществления полипропилен представляет собой изотактический полипропилен и в другом варианте осуществления полипропилен представляет собой высокоизотактический полипропилен. В предпочтительном варианте осуществления полипропилен представляет собой гомополимер пропилена, содержащий не менее 85% (предпочтительно не менее 90%) изотактических пентад. В другом предпочтительном варианте осуществления полипропилен представляет собой гомополимер пропилена, содержащий не менее 85% (предпочтительно не менее 90%) синдиотактических пентад.

В особенно предпочтительном варианте осуществления полимеры пропилена, применимые в настоящем изобретении, получают с помощью металлоценовой каталитической системы и они обладают значением Mw/Mn, равным от 1,5 до 3 (предпочтительно от 1,8 до 2,5), и значением CDBI, равным 80 мас. % или более (предпочтительно 90 мас. % или более).

В другом варианте осуществления полимер пропилена является статистическим сополимером, также обозначаемым как "ССП", включающим пропилен и до 20 мол. % этилена или C4-C20-олефина, предпочтительно до 20 мол. % этилена, более предпочтительно от 1 до 10 мол. % этилена.

Смеси можно готовить с помощью обычного оборудования и методик, например, путем смешивания отдельных компонентов в сухом состоянии и последующего перемешивания расплава в смесителе, или путем совместного перемешивания компонентов в смесителе, таком как, например, смеситель Banbury, смеситель Haake, внутренний смеситель Brabender или одно- или двушнековый экструдер, который может включать компаундирующий экструдер и вспомогательный экструдер, использующийся сразу после проведения полимеризации. Кроме того, в смесь, в один или большее количество компонентов смеси, и/или в продукт, приготовленный из смеси, например, в виде пленки, при необходимости можно включать добавки. Такие добавки хорошо известны в данной области техники и могут включать, например, наполнители; антиоксиданты (например, заторможенные фенолы, такие как IRGANOX™ 1010 или IRGANOX™ 1076, выпускающиеся фирмой Ciba-Geigy); фосфиты (например, IRGAFOS™ 168, выпускающийся фирмой Ciba-Geigy); добавки, препятствующие слипанию; агенты, придающие липкость, такие как полибутены, терпеновые смолы, алифатические и ароматические углеводородные смолы, стеараты щелочных металлов и глицерина и гидрированные канифоли; УФ-стабилизаторы; термостабилизаторы; агенты, препятствующие слипанию; разделительные агенты; антистатические агенты; пигменты; окрашивающие вещества; красители; воски; диоксид кремния; наполнители; тальк и т.п.

Полимер на основе этилена и его смеси можно использовать в самых различных случаях. Пленки, включающие полимеры на основе этилена, являются особенно полезными. Такие пленки включают, например, однослойные и многослойные, полученные раздувом, экструдированные и/или отлитые с вытяжкой, и/или усадочные пленки. Характеристики пленок улучшаются при большей прочности расплава, например, она может быть особенно полезна для толстых пленок и геомембран. Пленки, включающие полимер на основе этилена, также применимы в качестве липкой пленки, герметизирующих пленок, ориентированных пленок, для упаковки закусок, высокопрочных мешков, пакетов для упаковки бакалейных товаров, для упаковки выпечки и замороженных пищевых продуктов, медицинских товаров, промышленных облицовочных материалов, мембран и т.п., для использования при соприкосновении с пищевыми продуктами и без соприкосновения с ними.

Полная толщина однослойных и многослойных пленок может меняться в зависимости от желательной области применения. Полная толщина пленки равна примерно 5-100 мкм, чаще примерно 10-50 мкм, что является подходящим для большинства случаев применения. В некоторых случаях применения, в особенности для геомембран, пленки могут обладать толщиной, равной от 100 мкм до 5,0 мм, предпочтительно от 1,0 до 5,0 мм или от 2,0 до 4,0 мм. Специалисты в данной области техники должны понимать, что толщину отдельных слоев многослойных пленок можно регулировать в зависимости от назначения, использованной смолы или сополимера, возможностей оборудования и других факторов. Материалы, образующие каждый слой, можно соэкструдировать через питательный блок для соэкструзии и мундштук экструзионной головки и получить пленки, содержащие два или большее количество слоев, связанных друг с другом, но разных по составу. Соэкструзию можно адаптировать для использования в технологиях литья или раздувки пленки.

Конкретные варианты осуществления настоящего изобретения относятся к однослойным пленкам, содержащим полимер на основе этилена, предлагаемый в настоящем изобретении. При использовании в многослойных пленках полимер на основе этилена при желании можно использовать в любом слое пленки или более чем в одном слое пленки. Если более чем один слой пленки содержит полимер на основе этилена, каждый такой слой можно приготовить по отдельности; т.е. слои, содержащие полимер на основе этилена, могут быть одинаковыми или обладать разными химическими составами, плотностью, индексом расплава, толщиной и т.п. в зависимости от желательных характеристик пленки.

Чтобы облегчить обсуждение разных структур пленки, в настоящем изобретении используются следующие обозначения.

Каждый слой пленки обозначается как "А" или "В", где "А" обозначает обычный слой пленки, определенный ниже, и "В" обозначает слой пленки, содержащий полимер на основе этилена (или смесь, включающую полимер на основе этилена). Если пленка включает более чем один слой А или более чем один слой В, один или большее количество штриховых символов (', '', ''' и т.п.) добавляют к символу А или В для указания слоев одинакового типа (обычного или предлагаемого в настоящем изобретении), которые могут быть одинаковыми или могут различаться по одной или большему количеству характеристик, таких как химический состав, плотность, индекс расплава, толщина и т.п. Кроме того, символы соседних слоев могут разделяться косой чертой (/). С помощью таких обозначений трехслойная пленка, содержащая внутренний слой из смеси полимера ЛПЭНП, расположенный между двумя наружными обычными слоями пленки, обозначается как А/В/А'. Аналогичным образом, пятислойная пленка, образованная чередующимися обычными/предлагаемыми в настоящем изобретении слоями, обозначается как А/В/А'/В'/А''. Если не указано иное, то порядок слоев слева-направо или справа-налево не играет роли и порядок штриховых символов также не играет роли; например, пленка А/В эквивалентна пленке В/А и пленка А/А'/В/А'' эквивалентна пленке А/В/А/А''. Относительная толщина каждого слоя пленки обозначается аналогичным образом и толщина каждого слоя пленки относительно полной толщины пленки, равной 100 (безразмерная величина), указывается числами, разделенными косой чертой; например, относительная толщина пленки А/В/А', содержащей слои А и А' толщиной 10 мкм каждый и слой В толщиной 30 мкм, обозначается как 20/60/20.

В различных пленках, описанных в настоящем изобретении, слой "А" может содержать любой материал, известный в данной области техники, как применимый в многослойных пленках или продуктах, покрытых пленкой. Так, например, каждый A можно сформовать из гомополимера или сополимера этилена, и полиэтилен может представлять собой, например, ПЭОНП, ПЭНП, ЛПЭНП, ПЭСП (полиэтилен средней плотности), ПЭВП или ДПЭ (дейтерированный полиэтилен), а также другие полиэтилены, известные в данной области техники. Полиэтилен можно получить по любой подходящей технологии, включая технологии с использованием металлоценового катализатора и технологии с использованием катализатора Циглера-Натта. Кроме того, каждый слой A может представлять собой смесь двух или большего количества таких полиэтиленов и может включать добавки, известные в данной области техники. Кроме того, специалист в данной области техники должен понимать, что слои многослойной пленки должны обладать согласованными вязкостями. Примеры подходящих слоев A описаны в US 2008/0038533, поданной 24 апреля 2007 г., раскрытие которой во всей ее полноте включено в настоящее изобретение в качестве ссылки.

Слой "В" содержит полимер на основе этилена или его смесь и может представлять собой любую из таких смесей, описанных в настоящем изобретении. В некоторых вариантах осуществления слой ВB в основном состоит из полимера на основе этилена. В других вариантах осуществления слой B в основном состоит из двух или большего количества полимеров на основе этилена. В других вариантах осуществления слой B содержит (а) от 0,1 до 99,9 мас. %, от 10,0 до 90,0 мас. %, от 20,0 до 80,0 мас. %, от 30,0 до 70,0 мас. %, от 40,0 до 60,0 мас. % или от 45,0 до 55,0 мас. % полимера на основе этилена, описанного в настоящем изобретении; и (b) от 99,9 до 0,1 мас. %, от 90,0 до 10,0 мас. %, от 80,0 до 20,0 мас. %, от 70,0 до 30,0 мас. %, от 60,0 до 40,0 мас. % или от 55,0 до 45,0 мас. % полимера, выбранного из группы, включающей полиэтилен очень низкой плотности, полиэтилен средней плотности, различные полиэтилены и их комбинации, где значения в мас. % приведены в пересчете на полную массу пленки.

В некоторых вариантах осуществления, в особенности относящихся к листовым материалам, для которых желательно сочетание сильного блеска и высокой стойкости к царапанию, многослойная пленка обладает структурой, в которой по меньшей мере один наружный слой пленки представляет собой слой B, например, В/А/А', В/А/В, В/А/В' и т.п. На толщину каждого слоя пленки и всей пленки не налагаются специальные ограничения, но она зависит от желательных характеристик пленки. Типичные слои пленки обладают толщиной, равной от примерно 1 до примерно 1000 мкм, чаще от примерно 5 до примерно 100 мкм, и типичные пленки обладают полной толщиной, равной от примерно 10 до примерно 100 мкм.

Некоторые пленки, содержащие полимеры на основе этилена, предлагаемые в настоящем изобретении, обладают специфическими характеристиками. Например, некоторые пленки, содержащие полимеры на основе этилена, обладают одним или большим количеством следующих показателей блеска: при 20° показатель блеска равен от 5,0 до 15,0, предпочтительно от 7,5 до 15,0; при 60° показатель блеска равен от 30,0 до 60,0, предпочтительно от 40,0 до 60,0; и/или при 80° показатель блеска равен от 60,0 до 80,0, предпочтительно от 70,0 до 80,0. Показатель блеска, безразмерное число, измеряют, как это указано в стандарте ASTM D-2457, при указанных углах.

Некоторые многослойные пленки обладают специфической комбинацией характеристик прочности на разрыв и усадки. Например, многослойная пленка, включающая противолежащие наружные слои A, поверхности которых соприкасаются с внутренним слоем, содержащим полимер на основе этилена, обладает усадкой в ППН, составляющей от 20,0 до 70,0%. Некоторые такие пленки обладают сопротивлением разрыву при испытании по Элмендорфу, равным от 0,5 до 10,0 г/мкм. В таком предпочтительном варианте осуществления наружные слои A содержат сополимер этилена, содержащий не менее 50 мас. % образованных из этилена звеньев и до 50 мас. %, предпочтительно от 1 мас. % до 35 мас. %, еще более предпочтительно от 1 мас. % до 6 мас. % C3-C20-сомономера (предпочтительно гексена или октена) в пересчете на массу сополимера. Сополимеры этилена предпочтительно обладают индексом ширины распределения состава (CDBI), составляющим 60% или более, предпочтительно от 60% до 80%, более предпочтительно от 65% до 80%. В другом предпочтительном варианте осуществления сополимер этилена обладает плотностью, равной от 0,910 до 0,950 г/см3 (предпочтительно от 0,915 до 0,930 г/см3, более предпочтительно от 0,915 до 0,923 г/см3), значением CDBI, составляющим от 60% до 80%, предпочтительно от 65% и 80%, и индексом расплава, I2,16, равным примерно от 0,5 до 5,0 г/10 мин. Предпочтительно, если эти полимеры являются полученными при катализе металлоценом полиэтиленами (mPEs). Такие сополимеры этилена выпускает фирма ExxonMobil Chemical Company под торговым названием Exceed™ mPEs. Другие наружные слои A содержат mРЕ, обладающий по меньшей мере некоторым содержанием длинноцепочечных разветвлений; обладают значением CBDI≥70,0, плотностью, равной от 0,910 до 0,950 г/см3 (предпочтительно от 0,915 до 0,940 г/см3, более предпочтительно от 0,918 до 0,923 г/см3), индексом расплава, равным примерно от 0,1 до 3,0 г/мин. Некоторые такие mPEs выпускает фирма ExxonMobil Chemical Company под торговым названием смолы Enable™ mPE.

Такие пленки можно получить с помощью любого количества хорошо известных технологий экструзии или соэкструзии, рассмотренных ниже. Пленки могут быть неориентированными, одноосно ориентированными или двухосно ориентированными. Физические характеристики пленки могут меняться в зависимости от использованной технологии получения пленки.

Одной технологией получения пленочных структур, описанных выше и для которых являются особенно подходящими полимеры на основе этилена, являются технологии изготовления пленок выдувной экструзией с использованием длинной шейки. Одна такая технология включает: 1) получение полимера на основе этилена, описанного выше, и 2) экструзию полимера на основе этилена через кольцевой мундштук с образованием экструдированной трубы из расплавленного материала. Труба обладает диаметром, который в основном совпадает с диаметром кольцевого мундштука. Однако при непрерывном выдувании трубы расплавленный материал расширяется по направлению от указанного кольцевого мундштука с образованием пузыря. Диаметр пузыря может быть больше (i) диаметра кольцевого мундштука и (ii) диаметра трубы. Пузырь содержит линию кристаллизации, которая является линией, разделяющей указанный расплавленный материал и твердую двухосно ориентированную пленку. Линия кристаллизации расположена на пузыре на высоте, которая не менее чем в 5,0 раз, предпочтительно в 10,0 раз, более предпочтительно в 20,0 раз больше диаметра мундштука. Полимеры на основе этилена являются особенно подходящими для таких технологий, характеризующихся большим отношением для длины шейки (отношение длина шейки/диаметр мундштука), равным от 2,0 до 12,0, предпочтительно от 4,0 до 12,0, более предпочтительно от 6,0 до 12,0, и/или отношением раздувания (OTP, диаметр пузыря/диаметр мундштука), равным от 2,0 до 8,0, предпочтительно от 3,0 до 8,0, более предпочтительно, от 4,0 до 8,0, еще более предпочтительно от 6,0 до 8,0.

Другими словами, для технологии изготовления пленок выдувной экструзией с использованием длинной шейки могут быть подходящими полимеры на основе этилена, включающие примерно от 80,0 до 99,0 мас. % полимерных звеньев, образованных из этилена, и от примерно 1,0 до примерно 20,0 мас. % полимерных звеньев, образованных из одного или большего количества C3-C20-α-олефиновых сомономеров, где такие полимеры обладают комплексным модулем,

В другом объекте полимеры на основе этилена, описанные в настоящем изобретении, могут быть подходящими для технологий изготовления труб, предназначенных для транспортировки или распределения воды и газов. Другими словами, способ изготовления трубы включает выбор полимера на основе этилена, описанного в настоящем изобретении, для изготовления трубы по любой из технологий, некоторые из которых описаны в патентах US №№6204349; 6191227; 5908679; 5683767; 5417561; и 5290498, раскрытия всех предыдущих патентов во всей их полноте включены в настоящее изобретение в качестве ссылки.

Конкретные варианты осуществления

Вариант осуществления А. Полимер на основе этилена, содержащий примерно от 80,0 до 99,0 мас. % полимерных звеньев, образованных из этилена, и от примерно 1,0 до примерно 20,0 мас. % полимерных звеньев, образованных из одного или большего количества C3-C20-α-олефиновых сомономеров; полимер на основе этилена обладает комплексным модулем,

Вариант осуществления В. Полимер на основе этилена, содержащий примерно от 80,0 до 99,0 мас. % полимерных звеньев, образованных из этилена, и от примерно 1,0 до примерно 20,0 мас. % полимерных звеньев, образованных из одного или большего количества C3-C20-α-олефиновых сомономеров; полимер на основе этилена обладает значением CDBI≥70,0%, предпочтительно ≥80,0%, более предпочтительно ≥85,0%, более предпочтительно ≥90,0%; индексом расплава, I2,16, равным примерно 0,05 до примерно 0,50 г/10 мин; плотностью, равной от примерно 0,930 до примерно 0,950 г/см3; и ММР, равным примерно 2,5 до примерно 5,5, предпочтительно от 4,0 до 5,0, более предпочтительно обладает комплексным модулем,

Вариант осуществления С. Полимер на основе этилена, содержащий примерно от 80,0 до 99,0 мас. % полимерных звеньев, образованных из этилена, и от примерно 1,0 до примерно 20,0 мас. % полимерных звеньев, образованных из одного или большего количества C3-C20-α-олефиновых сомономеров; полимер на основе этилена обладает локальным максимумом угла потерь при комплексном модуле, G*, равном от 2,50×104 до 1,00×106 Па, предпочтительно от 2,50×104 до 1,00×105 Па, и локальным минимумом угла потерь при комплексном модуле, G*, равном от 1,00×104 до 3,00×104 Па, предпочтительно от 1,25×104 до 2,00×104 Па.

Вариант осуществления D. Полимер на основе этилена любых вариантов осуществления А-С, где полимер на основе этилена обладает плотностью, равной от 0,935 до 0,945 г/см3.

Вариант осуществления Е. Полимер на основе этилена любых вариантов осуществления А-D, где полимер на основе этилена обладает индексом расплава, I2,16, равным от 0,08 до 0,35 г/10 мин, предпочтительно от 0,10 до 0,30 г/10 мин.

Вариант осуществления F. Полимер на основе этилена любых вариантов осуществления А-Е, где полимер на основе этилена обладает показателем блеска при 20°, равным от 5,0 до 15,0.

Вариант осуществления G. Полимер на основе этилена любых вариантов осуществления А-F, где полимер на основе этилена обладает показателем блеска при 60°, равным от 30,0 до 60,0.

Вариант осуществления Н. Полимер на основе этилена любых вариантов осуществления А-G, где полимер на основе этилена обладает показателем блеска при 80°, равным от 60,0 до 80,0.

Вариант осуществления I. Полимер на основе этилена любых вариантов осуществления А-Н обладает комплексным модулем,

Вариант осуществления J. Полимер на основе этилена любых вариантов осуществления А-I, где локальный максимум угла потерь равен от 40,0 до 50,0°, предпочтительно от 40,0 до 45,0°, более предпочтительно от 42,5 до 45,0°.

Вариант осуществления К. Полимер на основе этилена любых вариантов осуществления А-J, где локальный минимум угла потерь равен от 40,0 до 50,0°, предпочтительно от 40,0 до 45,0°, более предпочтительно от 40,0 до 42,5°.

Вариант осуществления L. Полимер на основе этилена любых вариантов осуществления А-К, содержащий от 1,0 до 5,0 мас. %, предпочтительно от 1,0 до 3,0 мас. % полимерных звеньев, образованных из одного или большего количества C3-C20-α-олефиновых сомономеров, предпочтительно C3-C10-α-олефинов и более предпочтительно C4-C8-α-олефинов, наиболее предпочтительно гексена-1.

Вариант осуществления М. Изделие, содержащее полимер на основе этилена любых вариантов осуществления А-L, где указанное изделие изготовлено по технологии изготовления, выбранной из группы, включающей инжекционное формование, формование раздувом, нанесение покрытия экструзией, вспенивание, отливку и их комбинации.

Вариант осуществления N. Изделие, содержащее полимер на основе этилена любых вариантов осуществления А-L, где указанное изделие представляет собой термоформованный экструдированный лист.

Вариант осуществления О. Изделие варианта осуществления N, где термоформованный экструдированный лист представляет собой многослойный экструдированный лист, обладающий верхним слоем, содержащим этилен/альфа-олефин любых вариантов осуществления А-L.

Вариант осуществления Р. Изделие варианта осуществления М, где указанное изделие представляет собой экструдированную однослойную пленку.

Вариант осуществления Q. Изделие варианта осуществления М, где указанное изделие представляет собой экструдированную многослойную пленку.

Вариант осуществления R. Многослойная пленка, включающая наружный слой A, поверхность которого соприкасается с первой поверхностью внутреннего слоя, содержащего полимер на основе этилена любых вариантов осуществления А-L, вторая поверхность внутреннего слоя соприкасается с поверхностью слоя B, где многослойная пленка обладает усадкой в ППН, составляющей от 20,0 до 70,0%.

Вариант осуществления S. Многослойная пленка варианта осуществления R, обладающая сопротивлением разрыву в ПРН при испытании по Элмендорфу, равным от 0,5 до 10,0 г/мкм.

Вариант осуществления Т. Многослойная пленка варианта осуществления R или S, где полимер на основе этилена содержит от 0,05 до 0,5 длинноцепочечных разветвлений в пересчете на 1000 атомов С.

Вариант осуществления U. Композиция смеси полимеров, содержащая: 1) от 0,1 до 99,9 мас. % полимера на основе этилена любых вариантов осуществления А-L; и 2) от 0,1 до 99,9 мас. % полимера, выбранного из группы, включающей полиэтилен высокой плотности, линейный полиэтилен низкой плотности, полиэтилен низкой плотности, полиэтилен средней плотности, различные полиэтилены и их комбинации. Смеси, включающие гомополимеры и сополимеры пропилена, включая ударопрочные сополимеры и их комбинации, являются особенно подходящими для некоторых случаев применения.

Вариант осуществления V. Способ изготовления пленки, включающий: 1) получение полимера на основе этилена любых вариантов осуществления А-L или его смеси; и 2) экструзию полимера на основе этилена через кольцевой мундштук с образованием экструдированной трубы из расплавленного материала с образованием трубы диаметром, который в основном совпадает с диаметром кольцевого мундштука; при непрерывном экструдировании трубы расширение трубы по направлению от указанного кольцевого мундштука с утоньшением ее стенок с превращением трубы из расплавленного материала в пузырь диаметром, который больше (i) диаметра кольцевого мундштука и (ii) диаметра трубы; где указанный пузырь содержит линию кристаллизации, которая является линией, разделяющей указанный расплавленный материал и твердую двухосноориентированную пленку; указанная линия кристаллизации расположена на пузыре на высоте, которая не менее, чем в 5 раз, предпочтительно в 10 раз, более предпочтительно в 20 раз больше диаметра мундштука.

Вариант осуществления W. Способ, соответствующий варианту осуществления V, где полимер на основе этилена содержит примерно от 80,0 до 99,0 мас. % полимерных звеньев, образованных из этилена, и от примерно 1,0 до примерно 20,0 мас. % полимерных звеньев, образованных из одного или большего количества C3-C20-α-олефиновых сомономеров; полимер на основе этилена обладает комплексным модулем,

Вариант осуществления X. Способ, соответствующий варианту осуществления V или варианту осуществления W, где полимер на основе этилена обладает комплексным модулем,

Вариант осуществления Y. Способ, соответствующий любому из вариантов осуществления V-X, где полимер на основе этилена обладает значением CDBI≥70,0%, предпочтительно ≥80,0%, более предпочтительно ≥85,0%, более предпочтительно≥90,0%; индексом расплава, I2,16, равным от примерно 0,05 до примерно 0,50 г/10 мин; плотностью, равной от примерно 0,930 до примерно 0,950 г/см3; и ММР, равным от примерно 2,5 до примерно 5,5, предпочтительно от 4,0 до 5,0.

Вариант осуществления Z. Способ, соответствующий любому из вариантов осуществления V-Y, где полимер на основе этилена обладает плотностью, равной от 0,935 до 0,945 г/см3.

Вариант осуществления АА. Способ, соответствующий любому из вариантов осуществления V-Z, где полимер на основе этилена обладает индексом расплава, I2,16, равным от 0,08 до 0,35 г/10 мин, предпочтительно от 0,10 до 0,30 г/10 мин.

Вариант осуществления АВ. Способ, соответствующий любому из вариантов осуществления V-АА, в котором отношение для длины шейки (отношение длина шейки/диаметр мундштука) равно от 2,0 до 12,0.

Вариант осуществления АС. Способ, соответствующий любому из вариантов осуществления U-АВ, в котором отношение раздувания (OTP, диаметр пузыря/диаметр мундштука) равно от 2,0 до 8,0.

Примеры

Методики исследования

Характеристики, описанные в настоящем изобретении, можно определить по приведенным ниже методикам исследования. Если любая из этих характеристик указана в прилагаемой формуле изобретения, то она определена в соответствии с указанными методиками исследования.

Если они применимы, то характеристики и описания, приведенные ниже, включают результаты измерений в продольном и поперечном направлении. Данные таких измерений приведены по отдельности с использованием обозначений "ПРН", указывающего на измерение в продольном направлении, и "ППН", указывающего на измерение в поперечном направлении.

Толщину, приведенную в микрометрах, измеряют с использованием прибора Measuretech Series 200. Прибор измеряет толщину пленки с помощью емкостного датчика. Для образца каждой пленки проводят 10 измерений толщины пленки на 1 дюйм пленки, когда пленка проходит через датчик в поперечном направлении. По данным этих измерений определяют и приводят среднюю толщину.

Сопротивление разрыву при испытании по Элмендорфу, приведенное в граммах (г) или в граммах на микрометр (г/мкм), измеряют, как указано в стандарте ASTM D-1922.

Мутность, приведенную в процентах (%), измеряют, как указано в стандарте ASTM D-1003.

Ударопрочность при падении заостренного груза (DIS), приведенную в граммах (г) и/или в граммах на микрометр (г/мкм), измеряют, как указано в стандарте ASTM D-1709, method А.

Пиковую прокалывающую силу, приведенную в фунтах (фунт) и/или фунтах на микрометр (фунт/мил), определяют в соответствии со стандартом ASTM D-3763.

Усадку, приведенную в процентах, измеряют путем вырезания круглого образца из пленки с использованием штампа 100 мм. Образцы маркируют с указанием соответствующих направлений, припудривают тальком и помещают на предварительно нагретую покрытую тальком плитку. Затем образцы нагревают устройством для сушки струей горячего воздуха (model HG-501А) в течение примерно от 10 до 45 с или до прекращения изменения размеров. Приводят среднее значение для трех образцов. Отрицательный показатель усадки указывает на увеличение размера после нагревания по сравнению с размером до нагревания.

Когда любую из указанных характеристик приводят в фунтах на квадратный дюйм, граммах на микрометр или любую другую характеристику приводят в пересчете на единицу площади или на единицу толщины, то используют методики стандартов ASTM, указанных для каждой характеристики, но толщину пленки измеряют в соответствии со стандартом ASTM D-374, Method С.

Примеры полимеров

Предлагаемые в настоящем изобретении смолы ЛПЭНП получали с использованием металлоценовых катализаторов и газофазных технологий, описанных выше. В частности, получение предлагаемых в настоящем изобретении ЛПЭНП, использующихся в приведенных ниже примерах, проводили в основном так, как описано в примерах, приведенных в патенте US №6476171, который во всей своей полноте включен в настоящее изобретение в качестве ссылки. Условия проведения методик при необходимости изменяли так, как это было необходимо для получения смол, обладающих конечной плотностью и индексов расплава, указанными ниже.

Пример 1: Этилен полимеризуют с 1-гексеном с использованием металлоценовых катализаторов и газофазных технологий, в основном таких, как описано в примерах, приведенных в патенте US №6476171, который во всей своей полноте включен в настоящее изобретение в качестве ссылки. Условия проведения методик изменяли для получения полимера, обладающего значением CBDI≥70,0, плотностью, равной 0,940 г/см3, индексом расплава (I2,16)>равным 0,15 г/10 мин, отношением индексов расплава (I21,6/I2,16)>равным 70,0.

Пример 2 (продукт примера 2 СЕ1): Полученный при катализе металлоценом сополимер этилен-гексен, обладающий значением CDBI>60%, плотностью, равной 0,918 г/см3, и индексом расплава (I2,16), равным 1,0 г/10 мин, выпускающийся фирмой ExxonMobil Chemical Company под названием Exceed™ 1018.

Пример 3 (пример 3 СЕ2): Обладающий большой молекулярной массой сополимер этилена, обладающий плотностью, равной 0,949 г/см3, индексом расплава (I2,16), равным 0,10 г/10 мин, и индексом расплава при большой нагрузке (I21,6), равным 10 г/10 мин, выпускающийся фирмой ExxonMobil Chemical Company под названием Paxon™ ВА 50-100.

Пример 4 (пример 4 СЕ3): Полиэтилен низкой плотности, обладающий плотностью, равной 0,924 г/см3, и индексом расплава (I2,16), равным 0,7 г/10 мин, выпускающийся фирмой ExxonMobil Chemical Company под названием LD 071.

Пример 5 (СЕ4): Полученный при катализе металлоценом содержащий длинноцепочечные разветвления сополимер этилен/1-гексен, обладающий значением CBDI≥70,0, плотностью, равной 0,920 г/см3, индексом расплава, равным примерно 1,0 г/10 мин, и отношением индексов расплава (I21,6/I2,16)>равным 34, выпускающийся фирмой ExxonMobil Chemical Company под названием Enable™ 20-10.

Пример 6 (СЕ5): Полученный при катализе металлоценом содержащий длинноцепочечные разветвления сополимер этилен/1-гексен, обладающий значением CBDI≥70,0, плотностью, равной 0,935 г/см3, индексом расплава, равным примерно 0,5 г/10 мин, и отношением индексов расплава (I21,6/I2,16), равным 49, выпускающийся фирмой ExxonMobil Chemical Company под названием Enable™ 35-05.

Пример 7 (СЕ6): Полученный при катализе металлоценом содержащий длинноцепочечные разветвления сополимер этилен/1-гексен, обладающий значением CBDI≥70,0, плотностью, равной 0,920 г/см3, индексом расплава, равным примерно 0,5 г/10 мин, отношением индексов расплава (I21,6/I2,16), равным 38, и выпускающийся фирмой ExxonMobil Chemical Company под названием Enable™ 20-05 (СЕ6).

Пример 8 (СЕ7): Полученный при катализе металлоценом содержащий длинноцепочечные разветвления сополимер этилен/1-гексен, обладающий значением CBDI≥70,0, плотностью, равной 0,927 г/см3, индексом расплава, равным примерно 0,5 г/10 мин, выпускающийся фирмой ExxonMobil Chemical Company под названием Enable™ 27-05.

Пример 9 (СЕ8): Пластомер этилен/1-октен, обладающий значением CDBI>90%, плотностью, равной 0,902 г/см3, индексом расплава, равным 1,1 г/10 мин, и выпускающийся фирмой ExxonMobil Chemical Company под названием Exact™ 0201.

Пример 10 (СЕ9): Пластомер этилен/1-гексен, обладающий значением CDBI>90%, плотностью, равной от 0,86 до 0,925 г/см3, индексом расплава, равным 1,2 г/10 мин, и выпускающийся фирмой ExxonMobil Chemical Company под названием Exact™ 3132.

Пример 11 (СЕ10): Гомополимер этилена низкой плотности, обладающий плотностью, равной 0,923 г/см3, и индексом расплава (I2,16), равным 2,0 г/10 мин, выпускающийся фирмой ExxonMobil Chemical Company под названием LD105.30.

Пример 12 (СЕН): Полиэтилен низкой плотности, обладающий плотностью, равной 0,921 г/см3, и индексом расплава (I2,16), равным 4,2 г/10 мин, выпускающийся фирмой ExxonMobil Chemical Company под названием LD201.48.

Реологические характеристики продуктов примеров 1-6 исследованы по методике Van Gurp-Palmen. Как показано на фиг. 1, полученный при катализе металлоценом в примере 2 сополимер этилен-гексен обладает комплексным модулем, который является наибольшим при больших углах потерь и уменьшается быстрым нелинейным образом при меньших углах потерь. Сополимер этилена, полученный в примере 3, характеризуется аналогичным поведением, хотя значения изменены по сравнению с полученными в примере 2. Зависимость Van Gurp-Palmen для гомополимера этилена низкой плотности, полученного в примере 4, характеризуется намного более значительным линейным изменением комплексного модуля при уменьшении угла потерь. Хотя продукты примеров 5 и 6 описываются зависимостью Van Gurp-Palmen, которая отличается от уменьшения логарифмического типа для продуктов примеров 2 и 3 и более значительного линейного измерения для продукта примера 4, как и в этих примерах, более значительные углы потерь для продуктов примеров 5 и 6 согласованно относятся к меньшим комплексным модулям при углах потерь, равных от 30 до 90,0°.

С другой стороны, продукт примера 1 характеризуется иным поведением. На обоих концах диапазона углов потерь комплексный модуль обычно уменьшается. Однако в промежуточной области комплексный модуль увеличивается до максимума, а затем уменьшается. Другими словами, в отличие от зависимости Van Gurp-Palmen для продуктов примеров 2-6, на зависимости для продукта примера 1 обнаруживается по меньшей мере одна область, в которой наклон является положительным. Разность углов потерь в локальном максимуме и локальном минимуме для примера 1 равна примерно 4°, но в других вариантах осуществления может равняться 5,0°, 7,0°, 10,0° или 15,0° или более. Разность значений комплексного модуля в локальном максимуме и локальном минимуме для примера 1 равна примерно 52100 Па, однако предполагается, что другие предлагаемые в настоящем изобретении полимеры на основе этилена в зависимости от разветвленности структуры полимерных цепей могут обладать разностью, которая может быть больше или меньше, чем наблюдающаяся в примере 1. Данные анализа Van Gurp-Palmen приведены в таблице 1.

На фиг. 2 сопоставлены характеристики растяжения продукта примера 1 и продуктов примеров 2, 5 и 7-12. На фиг. 2 отношение деформационного упрочнения сопоставлено с углом потерь при комплексном модуле, равном 2000 Па. Как показано на фиг. 2, угол потерь меньше, чем каждый из этих сравнительных углов. Предполагается, что фиг. 2 указывает на повышенную прочность расплава полимера, полученного в примере 1.

Примеры пленок

Пример 13. Однослойную пленку, включающую полимер на основе этилена, полученный в примере 1, обладающую толщиной, равной 45 мкм, получают по технологии формования пленки экструзией с использованием длинной шейки при отношении раздувания (OTP), равном 6,6, и отношении для длины шейки (ОДШ), равном 12.

Пример 14. Однослойную пленку, включающую полимер на основе этилена, полученный в примере 1, обладающую толщиной, равной 30 мкм, получают по технологии формования пленки экструзией с использованием длинной шейки при OTP, равном 3,4, и ОДШ, равном 3,5.

Пример 15: Однослойную пленку, включающую полученный при катализе металлоценом содержащий длинноцепочечные разветвления сополимер этилен/1-гексен, обладающий значением CBDI≥70,0, плотностью, равной 0,927 г/см3, индексом расплава, равным примерно 0,30 г/10 мин, выпускающийся фирмой ExxonMobil Chemical Company под названием Enable™ 27-03, и обладающую толщиной, равной 30 мкм, получают по методике формования пленки без образования шейки при OTP, равном 3.

Пример 16: Однослойную пленку, включающую обладающий большой молекулярной массой, предназначенный для изготовления пленок полиэтилен, обладающий плотностью, равной 0,952 г/см3, индексом расплава (I2,16), равным 0,050 г/10 мин, и индексом расплава при большой нагрузке (I21,6), равным 9,5 г/10 мин, выпускающийся фирмой ExxonMobil Chemical Company под названием ПЭВП НТА 001НР2, и обладающую толщиной, равной 30 мкм, получают по технологии формования пленки экструзией с использованием длинной шейки при OTP, равном 4, и ОДШ, равном 8.

Пример 17: В основном повторяют методику изготовления пленки примера 16 с тем отличием, что пленка обладает толщиной, равной 15 мкм.

Пример 18: Однослойную пленку, включающую полиэтилен, обладающий плотностью, равной 0,950 г/см3, и индексом расплава (I2,16), равным 0,05 г/10 мин, (Formosa ПЭВП 9001), обладающую толщиной, равной 20 мкм, получают по технологии формования пленки экструзией с использованием длинной шейки при OTP, равном 6, и ОДШ, равном 11.

Пример 19: Трехслойную пленку, включающую наружные слои из тройного сополимера этилен-пропилен-бутен и внутренний слой, представляющий собой полученный при катализе металлоценом содержащий длинноцепочечные разветвления сополимер этилен/1-гексен, полученный в примере 15, толщина каждого наружного слоя составляет 20,0% от толщины внутреннего слоя и полная толщина пленки равна 14 мкм, получают по методике изготовления пленки с двойным раздувом при OTP, равном 5.

Пример 20: Однослойную пленку, включающую полученный при катализе металлоценом содержащий длинноцепочечные разветвления сополимер этилен/1-гексен, полученный в примере 15, обладающую толщиной, равной 30 мкм, получают по технологии формования пленки экструзией с использованием длинной шейки при OTP, равном 4, и ОДШ, равном 4.

Пример 21: Однослойную пленку, включающую полученный при катализе металлоценом содержащий длинноцепочечные разветвления сополимер этилен/1-гексен, полученный в примере 15, обладающую толщиной, равной 15 мкм, получают по технологии формования пленки экструзией с использованием длинной шейки при OTP, равном 4, и ОДШ, равном 4.

Пример 22: Однослойную пленку, включающую полученный при катализе металлоценом содержащий длинноцепочечные разветвления сополимер этилен/1-гексен, полученный в примере 6, обладающую толщиной, равной 15 мкм, получают по технологии формования пленки экструзией с использованием длинной шейки при OTP, равном 4, и ОДШ, равном 4.

Пример 23: Трехслойную пленку, включающую наружные слои полимера, полученного в примере 2, и внутренний слой, представляющий собой полимер на основе этилена, полученный в примере 1, обладающий полной толщиной пленки, равной 30 мкм, получают по технологии формования пленки экструзией с использованием длинной шейки при OTP, равном 2,4, и ОДШ, равном 3,5. Толщина каждого наружного слоя составляет 50,0% от толщины внутреннего слоя.

Пример 24: Трехслойную пленку, включающую наружные слои полимера, полученного в примере 7, и внутренний слой, представляющий собой полимер на основе этилена, полученный в примере 1, обладающий полной толщиной пленки, равной 30 мкм, получают по технологии формования пленки экструзией с использованием длинной шейки при OTP, равном 6,75, и ОДШ, равном 12. Толщина каждого наружного слоя составляет 1/3 от толщины внутреннего слоя.

Пример 25: Трехслойную пленку, включающую наружные слои полимера, полученного в примере 2, и внутренний слой, представляющий собой полимер на основе этилена, полученный в примере 1, обладающий полной толщиной пленки, равной 15 мкм, получают по технологии формования пленки экструзией с использованием длинной шейки при OTP, равном 6,75, и ОДШ, равном 12. Толщина каждого наружного слоя составляет 1/3 от толщины внутреннего слоя.

Пример 26: Трехслойную пленку, включающую наружные слои полученного при катализе металлоценом сополимера этилен-гексена, обладающего значением CDBI>60%, плотностью, равной 0,918 г/см3, и индексом расплава (I2,16), равным 2,0 г/10 мин, и выпускающегося фирмой ExxonMobil Chemical Company под названием Exceed™ 2018, и внутренний слой, представляющий собой полимер на основе этилена, полученный в примере 1, обладающий полной толщиной пленки, равной 15 мкм, получают по технологии формования пленки экструзией с использованием длинной шейки при OTP, равном 6,75, и ОДШ, равном 12. Толщина каждого наружного слоя составляет 1/3 от толщины внутреннего слоя.

Характеристики пленок, полученных в примерах 13-26, приведены в таблице 2.

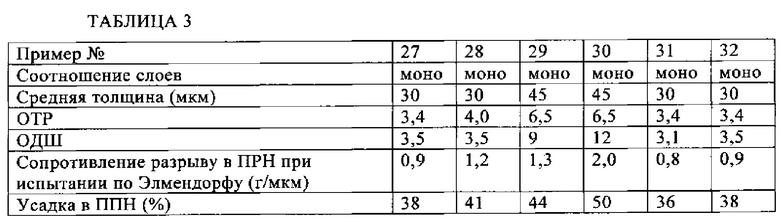

В примерах 27-32 влияние OTP и ОДШ на характеристики пленок исследовано для однослойных пленок из полимера на основе этилена, полученного в примере 1. Эти результаты представлены в таблице 3.

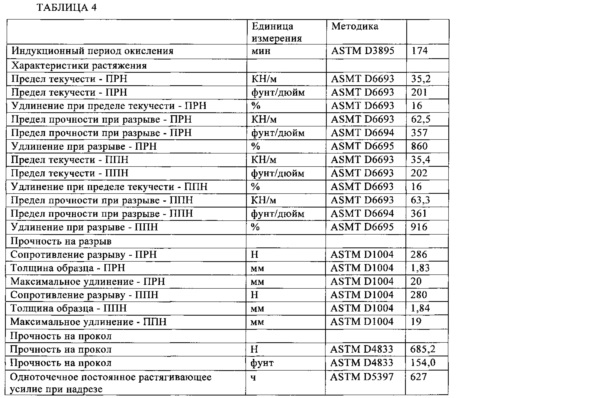

Пример 33: Двухслойную соэкструдированную пленку для использования в геомембранах, в основном состоящую из полимера на основе этилена, полученного в примере 1, содержащегося в обоих слоях, обладающую толщиной, равной 2 мм, получают по методике формования пленки без образования шейки при отношении раздувания (OTP), равном 1,2. 3 мас. % маточной смеси добавляли для дополнительного введения антиоксиданта и сажа. Пленку с окружностью пузыря, равной 7000 мм, экструдируют со скоростью, равной 750 кг/ч, с использованием мундштука со щелью 2,8 мм. Характеристики пленки, полученной в примере 33, приведены в таблице 4.

Хотя настоящее изобретение довольно подробно описано и проиллюстрировано с помощью нескольких объектов и вариантов осуществления, возможны другие объекты и варианты осуществления. Поэтому сущность и объем прилагаемой формулы изобретения не ограничивается описанием включенных в него вариантов осуществления.

Некоторые особенности настоящего изобретения описаны с использованием набора числовых верхних предельных значений и набора числовых нижних предельных значений. Следует понимать, что диапазоны, образованные любым нижним предельным значением и любым верхним предельным значением, входят в объем настоящего изобретения, если не указано иное.

Все патенты, методики исследований и другие документы, цитированные в настоящей заявке, полностью включены в настоящее изобретение в качестве ссылки для всех объектов, для которых такое включение допустимо.