Область техники

Настоящее изобретение относится к полупроводниковым материалам, а также к соответствующим способам их изготовления и, в частности, к коалесценции упорядоченных массивов нанокристаллов для снижения механических напряжений и дефектов в получаемом двухмерном слое.

Уровень техники

Термин "III-нитриды", используемый в тексте заявки, включает трехкомпонентные сплавы GaxAl1-xN, InxAl1-xN и GaxIn1-xN (0<х<1), а также двухкомпонентные материалы GaN, AlN и InN. Они представляют собой полупроводниковые материалы, очень перспективные для изготовления электронных приборов (устройств) большой мощности и высокой частоты, а также высокопроизводительных электронно-оптических приборов. В наше время на рынке предлагаются светоизлучающие диоды и лазерные диоды из III-нитридов, работающие в средней части ультрафиолетового диапазона и в большей части видимой области спектра.

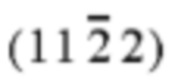

Устойчивая структура нитридов III имеет гексагональное строение вюрцита. Многие приборы выполнены на основе III-нитридов, структуры которых выращены вдоль направления полярной с-плоскости (фиг. 1а), что приводит к возникновению сильного внутреннего электрического поля, возбуждаемого поляризационными эффектами, которое негативно сказывается на работе электронно-оптических приборов. Например, этот эффект представляет собой одно из наиболее актуальных препятствий для получения высокопроизводительных зеленых светодиодов и лазерных диодов, в которых используются квантовые ямы в c-плоскости InGaN/GaN. Решением может быть изменение поляризации приборов, выполняемых на III-нитридах. В структуре вюрцита m-плоскость (фиг. 1b) и а-плоскость (фиг. 1с) являются неполярными плоскостями.

В связи с ограничениями технологий выращивания на рынке предлагаются лишь две двухкомпонентные неполярные монолитные подложки: GaN и AlN. Однако текущее состояние технологий неполярных подложек из AlN и GaN, вырезанных из монолитных материалов, еще далеко до ее завершения, причем эта технология исключительно дорогая и в ней используются нестандартные размеры (меньше 50,8 мм (2 дюйма), размер стандартной полупроводниковой пластины). Кроме того, современная технология выращивания, такая как физическое осаждение паров, приводит к тому, что монолитный материал AlN содержит очень высокий уровень загрязнений и внутренних дефектов, таких как пустые узлы С, О и N. Так что кристаллы имеют видимый коричневый цвет вместо бесцветной прозрачности, типичной для AlN-пленок, выращенных с помощью молекулярно-лучевой эпитаксии (МВЕ, от англ. Molecular Beam Epitaxy) или эпитаксии из паровой фазы металоорганических соединений (MOVPE, от англ. Metal-Organic Vapour Phase Epitaxy). Огромное количество точечных дефектов не только изменяет оптические характеристики AlN-кристалла, но также влияет на структуру решетки и на кинетику роста монолитной AlN-подложки. Кроме того, из-за отделения примесей от AlN-монолита любой последующий наращиваемый сверху слой может быть загрязненным.

Инородные подложки могут также иметь неполярные ориентации, что обеспечивает возможность наращивания слоев и приборов на них, с достаточно большими и стандартными размерами при низкой стоимости. Однако наращивание III-нитридов на инородной подложке, независимо от того, выполняется оно вдоль полярного или неполярного направления, приводит к возникновению внутри пленки высокой плотности прорастающих дислокаций (TD, от англ. Threading Dislocations) и дефектов упаковки (SF, от англ. Stacking Faults). Например, плотность дефектов TD в GaN-слое в а-плоскости на сапфире может быть в 100 раз и в 10000 раз выше по сравнению с предельными величинами, необходимыми для изготовления коммерческих светодиодов и лазерных диодов, соответственно (M.S. Shur и A. Zukauskas (2004), "Твердотельные УФ-излучатели и фотоэлементы", Springer Netherlands; В.А. Haskell, F. Wu, М. D. Craven, S. Matsuda, P.Т. Fini, Т. Fujii, K. Fujito, S.P. DenBaars, J.S. Speck и S. Nakamura (2003), Applied Physics Letters 83 (4), 644).

Поэтому выращивание псевдоподложек из неполярных III-нитридов с произвольным составом на инородных подложках становится необходимостью, как для их большого стандартного размера (2 дюйма, 50,8 мм, или большего диаметра), так и для возможности гомоэпитаксиального выращивания приборов из III-нитридов, которые не предлагаются сейчас в качестве неполярных монолитных подложек, с использованием расчета параметров плоскостной решетки. Однако, как уже указывалось, наращивание слоя неполярного III-нитрида непосредственно на инородной подложке приводит к возникновению огромного количества дефектов. Такой тип слоя из III-нитрида не может работать в качестве псевдоподложки для приборов из III-нитридов, выращиваемых на ней, поскольку они перенимают от нее все дефекты. С другой стороны, большинство исследовательских работ было посвящено высококачественным псевдоподложкам из неполярного GaN. Ожидалось, что получение псевдоподложек из неполярного GaN приведет к прорыву во всей области III-нитридов (US 8338273 В2, US 7955983 В2, GB 24885887 В и US 8652947 В2). Однако в настоящее время отсутствуют сообщения или предложения на рынке высококачественных псевдоподложек из неполярных AlN, InN или из трехкомпонентных сплавов.

Существуют два перспективных подхода к получению высококачественных псевдоподложек из неполярных GaN с пониженной плотностью дефектов: а) использование диэлектрических или металлических масок для блокирования дефектов (дефекты включают TD, SF и паразитные включения GaN в с-плоскости); и б) использование наностолбиков (также указываются как наностерженьки, наноколонки и нанопроволоки) для фильтрации дефектов.

Что касается первого подхода а), то в настоящее время самым отработанным способом выращивания высококачественных псевдоподложек из GaN является использование диэлектрических или металлических масок для блокирования дефектов, в частности, технология горизонтального эпитаксиального наращивания (ELOG, от англ. Epitaxial Lateral Overgrowth Techniques), горизонтальное эпитаксиальное наращивание боковой стенки (SLEO, от англ. Sidewall Lateral Epitaxial Overgrowth) и выборочное наращивание площадей (SAG, от англ. Selective Area Growth) плюс коалесценция. Технология ELOG снижает количество дефектов TD и SF за счет усиления горизонтального роста от канавок, создаваемых материалом маски (бороздки) с определенной шириной и частотой и выровненных вдоль заданной оси кристалла (в одной плоскости). Таким образом, материал, наращенный в горизонтальном направлении на материале маски, не имеет дислокаций, которые больше всего накапливаются в местах, в которых соединяются различные микрокристаллы, а также в зонах "окон" в маске. Для получения всей площади, пригодной для высококачественных приборов (однородный наращенный слой), необходимо выполнить трудоемкие и затратные процессы с повторяющимися шагами горизонтального наращивания с использованием технологии двойного ELOG (US 8338273 В2) или SLEO (US 7955983 В2). Другой недостаток процесса двухстадийного горизонтального наращивания заключается в необходимости обеспечения наращенного материала толщиной 10-20 мкм для получения плоской поверхности, хотя указанные величины могут уменьшиться на 1 -2 мкм при технологии SAG с наноотверстиями в маске (S. Albert, A. Bengoechea-Encabo, J. Zuniga-Perez, P. de Mierry, P. Val, M. A. Sanchez-Garcia, and E. Calleja (2014), Applied Physics Letters 105 (9) 091902) или при наноразмерной технологии SLEO (GB 24885887 В). Совсем недавно на рынке были предложены маски-шаблоны размерами 50, 8 мм (2 дюйма) из GaN в а-плоскости на сапфире, выращенные с использованием наноразмерной технологии SLEO (GB 2488587 В).

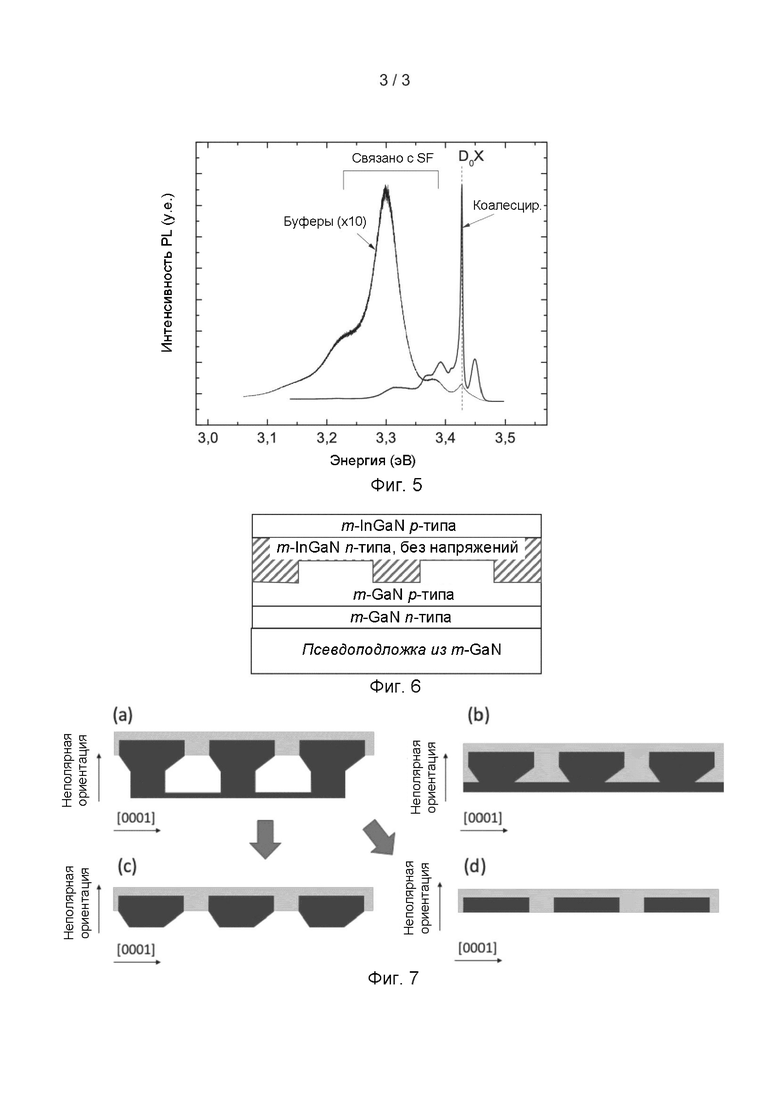

Однако вышеуказанные способы не применялись в отношении III-нитридов, содержащих элементы Al и/или In. Поэтому маски, используемые до сих пор для технологий ELOG, SLEO и SAG, а также условия роста, не развивались и не проверялись. Отсутствуют научные данные о том, что широко используемые материалы для масок, такие как SiO2, SiNx и TiNx, подходят для III-нитридов, которые содержат Al и/или In, поскольку сплавы, содержащие эти элементы, имеют склонность к образованию центров кристаллизации на маске и к образованию паразитного полярного материала. С учетом этой проблемы и в отношении второго подхода б), имеются данные о выращивании полярного AlN, в котором избежать паразитного образования центров кристаллизации удается лишь с помощью AlN-столбиков, вытравленных в с-плоскости (Michele Conroy, Vitaly Z. Zubialevich, Haoning Li, Nikolay Petkov, Justin D. Holmes и Peter J. Parbrook (2015), J. Mater. Chem. C3 (2), 431), или с помощью GaN-наностолбиков, выращенных в c-плоскости с использованием технологии SAG (A. Bengoechea-Encabo, S. Albert, М. Muller, M.Y. Xie, P. Veit, F. Bertram, M. A. Sanchez-Garcia, J. Zuniga-Perez, P. de Mierry, J. Christen и E. Calleja (2017), Nanotechnology 28 (36), 365704), поскольку оба способа обеспечивают эффективное затенение. Однако отсутствуют работы, относящиеся к неполярным AlN-псевдоподложкам. В случае неполярных псевдоподложек эффект затенения недостижим в связи с предпочтительным ростом в одной плоскости. На фиг. 4с показан пример неполярных AlN-нанокристаллов, окруженных паразитным AlN в с-плоскости, выращенным с помощью технологии SAG с использованием TiNx-маски. И последнее, но не менее важное: применение указанных способов означает, что маска остается внутри получаемых слоев и затем внутри изготавливаемых приборов, в результате чего повышается вероятность загрязнений и эффектов паразитной емкости.

Неполярные наностолбики недостаточно изучены, поскольку в отличие от подхода травления, которое происходит сверху вниз, выращивание наностолбиков из неполярных III-нитридов обычно представляет достаточные трудности. Выращивание с ориентацией в с-плоскости характеризуется наиболее высокой скоростью роста по сравнению с большинством обычно используемых плоскостей (неполярные, полуполярные). Таким образом, попытки вырастить неполярные наностолбики приводят к получению нанокристаллов, у которых вертикальный рост незначителен, так что после быстрой коалесценции формируется двухмерная пленка. Это происходит, когда выращивают неполярный нитрид GaN с помощью технологии SAG (S. Albert, A. Bengoechea-Encabo, J. Zuniga-Perez, P. de Mierry, P. Val, M.A. Sanchez-Garcia и E. Calleja (2014), Applied Physics Letters 105 (9) 091902). Кроме того, когда в процесс включены атомы Al и In, наблюдается тенденция к усилению паразитного образования центров кристаллизации в материале, ориентированном в с-плоскости, на маске (S. Albert, A. Bengoechea-Encabo, M.A. Sanchez-Garcia, Е. Calleja и U. Jahn (2013), J. Appl. Phys., 113 (11) 114306). Незначительный вертикальный рост неполярных кристаллов не может обеспечить эффективное затенение, которое могло бы предотвращать паразитное образование центров кристаллизации на маске. Это происходит, когда выращивают неполярный AlN с помощью технологии SAG (см. снова фиг. 4с). Поэтому этот подход не может использоваться ни для получения эффективных наностолбиков из III-нитридов, ни для получения высококачественных двухмерных неполярных слоев высокой чистоты, имеющих гексагональную структуру, особенно слоев из трехкомпонентных III-нитридов, таких как Al(Ga)N и In(Ga)N. Поскольку технология SAG не подходит для получения упорядоченных массивов неполярных наностолбиков из III-нитридов с достаточным эффектом затенения, то возникает проблема поиска альтернативной технологии.

Имеются четыре ранние работы, в которых показаны достоинства и преимущества использования наностолбиков для получения неполярных GaN-псевдоподложек в а-плоскости: GB 24885887 В; US 8652947 В2; Shih-Chun Ling и др. (2009), Applied Physics Letters 94 (25) 251912; и Q.M. Li, Y. Lin, J.R. Creighton, J.J. Figiel и G.T. Wang (2009), Adv. Mater., 21 (23), 2416). Однако вышеуказанные публикации также высвечивают основные недостатки процесса, особенно в отношении коалесценции неравномерно распределенных массивов наностолбиков.

Действительно, самоагрегированные (SA, от англ. Self-Assembled) GaN-наностолбики в а-плоскости, выращенные с помощью неравномерно распределенных Ni-наноточек (Ni-опосредованные) (Q.M. Li, Y. Lin, J.R. Creighton, J.J. Figiel и G.T. Wang (2009), Adv. Mater., 21 (23), 2416), практически неосуществимы ввиду сильной дисперсии по высоте и диаметру. Коалесцированный слой, получаемый из SA-наностолбиков, имеет несколько меньшие величины TD (109 см-2) по сравнению с двухмерными пленками, непосредственно выращенными на сапфире, однако эти величины все еще очень далеки от величин, необходимых для коммерческого изготовления светодиодов и лазерных диодов. Дефекты TD в коалесцированном слое возникают в основном в коалесцированных зонах между наностолбиками и распределены неравномерно с сильной зависимостью от азимутального направления и от диаметров и среднего расстояния исходных наностолбиков. В вышеуказанном документе вновь генерируемые дефекты TD в зонах слияния не поддаются регулированию в связи с невозможностью регулирования как плотности наностолбиков и плоскостей слияния в неравномерно распределенном массиве. Это является неизбежным недостатком использования неравномерно распределенного массива для подготовки наностолбиков. В вышеуказанной работе приведен другой пример недостатков использования SA-наностолбиков, поскольку не все наностолбики растут перпендикулярно поверхности подложки, и существенная их часть наклонена под углом 30° или даже 60° относительно направления, нормального к поверхности.

Неравномерно распределенные массивы вытравленных GaN-наностолбиков (GB 24885887 В, US 8652947 В2 и Shih-Chun Ling и др. (2009), в Applied Physics Letters 94, (25), 251912) выдерживают вертикальную ориентацию, однако они распределены случайным образом. Поэтому кроме наностолбиков в трех других вышеуказанных релевантных работах указывается использование диэлектрической маски, либо для блокирования проникновения дефектов TD (верхняя маска) или для прекращения паразитного роста вдоль с-плоскости GaN (боковая маска). Эффект фильтрации дефектов TD при наращивании нанокристаллов не использовался. Кроме того, использование масок затрудняет получение высококачественных неполярных III-нитридов с компонентами Al или In. Первая ссылка, GB 24885887 В, может рассматриваться как процесс SLEO для наноразмеров. Для этого неравномерно распределенного массива вытравленных наностолбиков SiO2-маска остается на их вершинах, и рост начинается с боковых стенок наностолбиков. Две другие ссылки основываются на осаждении диэлектрических масок вне площадки на боковые стенки наностолбиков после травления. В результате полный процесс в обеих ссылках становится слишком сложным и включает много шагов, которые могут ухудшать качество и надежность.

Настоящее изобретение позволяет устранить все вышеуказанные трудности и технические проблемы и получить плотные пленки из неполярных III-нитридов без механических напряжений на инородной подложке с помощью упрощенного процесса изготовления, причем плотность дефектов TD в пленках низка, по оценкам порядка 3×107 см-2. Этот тип пленок или слоев обычно указывается в технике как двухмерные пленки/слои, и это общепринятый термин для коалесцированного слоя, в отличие от трехмерных наращенных слоев, таких как столбчатые слои; термин "двухмерный" выделял гладкую поверхность (то есть, не столбчатую поверхность) без островков на ней. При коалесцировании упорядоченных массивов вытравленных наностолбиков диэлектрическая/металлическая маска не нужна во время роста пленки для блокирования дефектов или предотвращения паразитного роста, как в предыдущих работах. Плотность TD в коалесцированных слоях становится регулируемой, и напряжение, возникающее из-за рассогласования решетки с подложкой, устраняется после травления наностолбиков.

Настоящее изобретение подтверждает, что высококачественные слои III-нитридов могут быть получены с помощью эффективного способа коалесцирования наностолбиков без использования металлической или диэлектрической маски. Горизонтальное наращивание при коалесценции наностолбиков создает сильный эффект фильтрации дефектов TD и SF. Таким образом, может быть упрощен производственный процесс получения высококачественного материала. Другая очевидная выгода использования наностолбиков заключается в том, что они сами по себе свободны от напряжений, так что двухмерная пленка, получаемая с помощью коалесценции, в основном также свободна от напряжений, вне зависимости от используемой исходной подложки.

Раскрытие изобретения

В настоящем изобретении предложен способ получения плотных слоев (compact layer) неполярных III-нитридов с помощью коалесценции упорядоченного массива вытравленных наностолбиков из неполярного III-нитрида. Кроме того, изобретение также относится к плотным, сплошным (двухмерным) пленкам, слоям или псевдоподложкам из неполярных двухкомпонентных или трехкомпонентных III-нитридов, получаемым с помощью раскрытого способа и имеющим высокие характеристики. Кроме того, изобретение включает специальную группу пленок из III-нитридов, содержащих один из компонентов, выбранных из группы, состоящей из In, Al и обоих элементов, охватывающих упорядоченные массивы нанокристаллов III-нитридов, независимо от способа получения; причем состав пленки из III-нитрида и состав нанокристалла III-нитрида могут быть разными. Указанная группа пленок имеет один из составов, выбранный из группы, состоящей из следующих материалов: неполярный InN, неполярный AlN, неполярный GaxAl1-xN, неполярный InxAl1-xN и неполярный GaxIn1-xN, где 0<х<1.

Касаясь первого объекта изобретения, способ получения неполярного III-нитридного материала включает следующие шаги:

- травление пластины шаблона из неполярного III-нитрида с образованием наностолбиков, причем пластина шаблона из III-нитрида представляет собой ориентированный в m-плоскости или в а-плоскости монокристалл с формулой XxZ1-xN, где X и Z независимо выбирают из группы, состоящей из Ga, In и Al, и где 0≤х≤1, причем наностолбики расположены вдоль двух разных направлений, включающих в себя онаправление и ортогональное ему направление, с образованием упорядоченного массива наностолбиков, наностолбики имеют круглое поперечное сечение и размер в поперечном сечении, составляющий от 20 до 2000 нм, шаг между центрами наностолбиков составляет от 50 до 2000 нм, а высота наностолбиков от 100 до 1000 нм;

- выращивание первого III-нитрида на упорядоченном массиве наностолбиков для превращения упорядоченного массива наностолбиков в упорядоченный массив нанокристаллов, причем материал первого III-нитрида идентичен материалу упорядоченного массива наностолбиков; и

- выращивание второго III-нитрида на упорядоченном массиве нанокристаллов с образованием коалесцированного слоя неполярного III-нитрида, причем материал второго III-нитрида отличен от материала первого III-нитрида.

Этот способ, используемый для получения слоев или пленок из неполярных двухкомпонентных или трехкомпонентных III-нитридов, также может быть охарактеризован как включающий следующие шаги:

а) Изготовление структурированной маски на пластине шаблона из неполярного III-нитрида и последующее формирование на ней упорядоченной схемы отверстий размерами от 20 до 2000 нм; упорядоченное распределение отверстий в соответствии со схемой, на которой расстояние (шаг) между центрами отверстий составляет от 50 до 2000 нм; и пластина шаблона из III-нитрида представляет собой монокристаллический материал, ориентированный в m-плоскости или в а-плоскости, без полиморфизма, с формулой: XxZ1-xN, где X и Z независимо выбирают из группы, состоящей из следующих элементов: Ga, In и Al, и где 0≤х≤1; и пластина шаблона имеет толщину, которая равна или больше 100 нм.

б) Вытравливание упорядоченного массива наностолбиков в соответствии со схемой, определенной на предыдущем шаге маской на пластине шаблона.

в) Удаление маски. Получаемая структура указывается далее как исходная пластина шаблона для получения двухмерных пленок с помощью коалесценции (см. фиг. 2а).

г) Наращивание III-нитридов на поверхности вытравленных наностолбиков, так что наностолбики становятся нанокристаллами, имеющими тот же состав, что и массив. На этом шаге большинство дефектов TD, имеющихся внутри наностолбиков, будут устраняться (см. фиг. 2b). Из-за разных скоростей роста для задействованных плоскостей, вне зависимости от исходной формы вытравленного наностолбика, после наращивания каждый наностолбик становится нанокристаллом с прямоугольной формой наверху (далее наноплитки, как это показано на фиг. 3b). Геометрическая форма и размеры этих нанокристаллов обеспечивают оптимальную коалесценцию на следующем шаге.

д) Коалесцирование для получения двухмерной пленки путем дальнейшего наращивания III-нитридов, которое выполняется на наноплитках, полученных на шаге г) (см фиг. 2с). Плотный слой может иметь состав, идентичный составу пластины шаблона на шаге а), или может отличаться от него (то есть, GaN, AlN, InN или любой трехкомпонентный сплав. В общем случае шаг д) означает коалесцирование в плотный слой путем дальнейшего наращивания III-нитридов, выполняемого на нанокристаллах, полученных на шаге г).

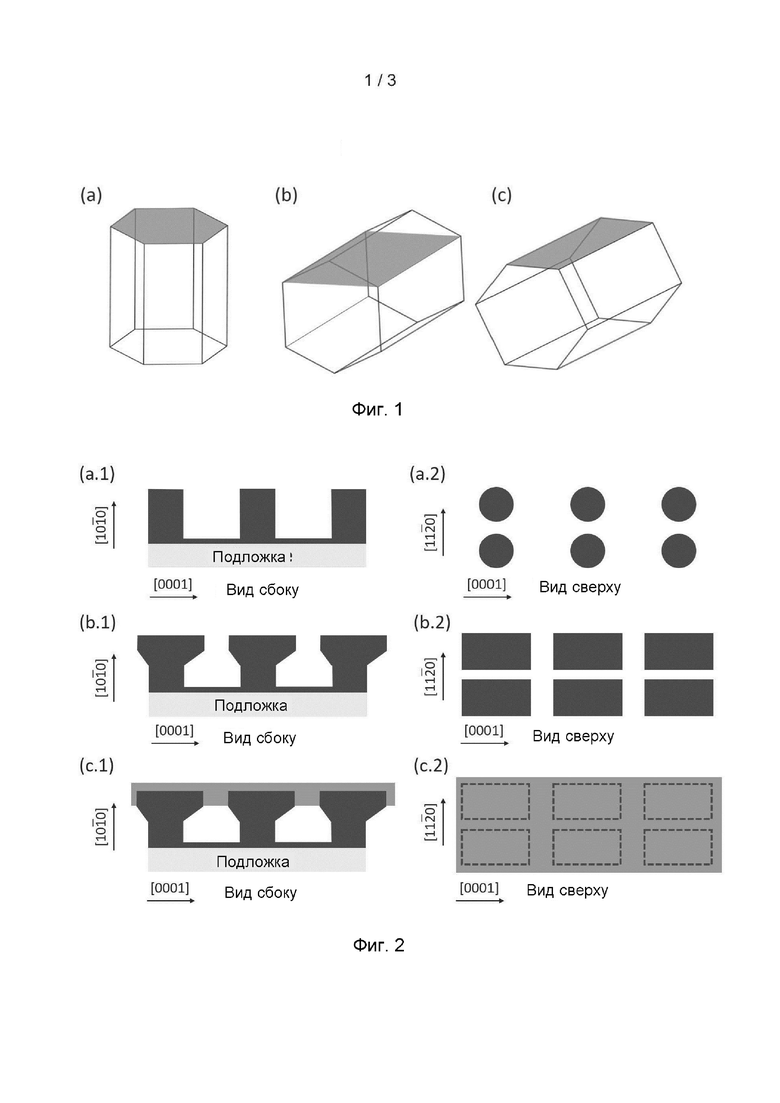

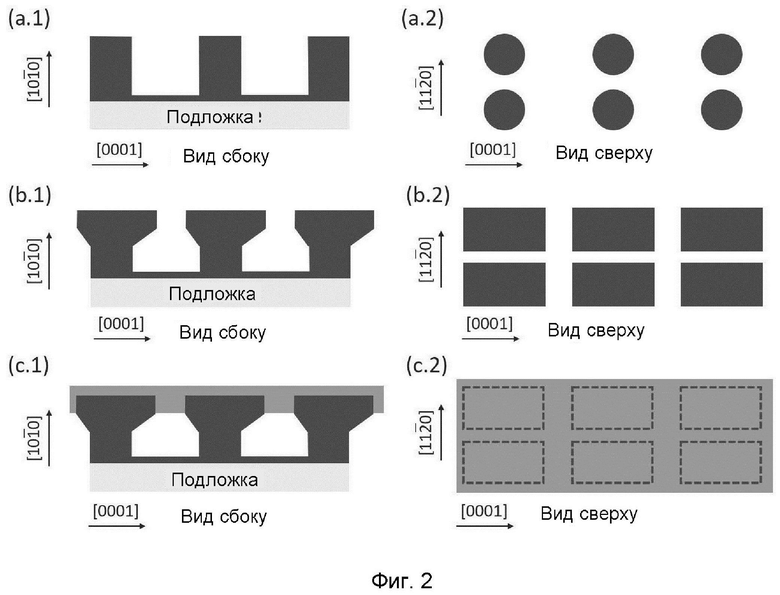

На фиг. 2 показана схема шагов б), в), г) и д): структура с наностолбиками после удаления маски (шаги б) и в)), наращивание, которое превращает наностолбики в наноплитки (шаг г)), и дальнейший рост для получения коалесцированной пленки из III-нитрида (шаг д)).

Каждый раз, когда в этом документе указывается "наращивание" на шаге г), следует понимать, что это то же самое, что указание "рост" на шаге г), поскольку это фактически первый шаг наращивания наностолбиков в основном процессе.

Расстояние между центрами наностолбиков находится в диапазоне от 50 до 2000 нм с отклонением менее 5% от средней величины, и размер поперечного сечения наностолбиков находится в диапазоне от 20 до 2000 нм с отклонением менее 5% от средней величины. Предпочтительно высота наностолбиков находится в диапазоне от 100 до 1000 нм с отклонением менее 5% от средней величины. Расстояние, размер поперечного сечения и высота наностолбиков могут быть измерены с использованием средств сканирующей электронной микроскопии (СЭМ).

Пластина шаблона из III-нитридов должна быть ориентирована в m-плоскости или в а-плоскости монокристалла, без двойников или разновидностей, отличающихся от указанного (без полиморфизма), такого как смешивание с зонами c-плоскости или решетками типа цинковой обманки (кубическая). Пластина шаблона из неполярного III-нитрида может быть либо а) двухмерным слоем неполярного III-нитрида (указываемым как буферный слой), поддерживаемым подложкой, либо б) пластина шаблона может быть подложкой из неполярного III-нитрида (без какого-либо буферного слоя, поддерживаемого ею). Подложка, поддерживающая двухмерный слой неполярного III-нитрида, может быть любой подложкой, такой как инородная подложка или подложка из (неполярного) III-нитрида. Например, способ может быть выполнен с использованием двухмерного слоя неполярного III-нитрида, поддерживаемого инородной подложкой, такой как SiC или Al2O3, для получения псевдоподложки из неполярного III-нитрида, имеющей большой размер (50,8 мм - 2 дюйма или более), низкую стоимость (цена ниже, чем цена подложки из неполярного III-нитрида, вырезанной из монолитного материала) и высокое качество (плотность дефектов TD снижается до 3×107 см-2). В одном из примеров предложенный способ может быть выполнен с использованием неполярного буферного слоя трехкомпонентного соединения с высоким содержанием Ga (более 80%), поддерживаемого GaN-подложкой в m-плоскости, вырезанной из монолитного материала, для получения эпитаксиального двухмерного слоя трехкомпонентного соединения со средним содержанием Ga (примерно 50%), причем слой не содержит механических напряжений. Кроме того, способ может быть выполнен для получения InN-слоя в m-плоскости, не содержащего напряжений, с использованием GaN-плоскости в m-плоскости без какого-либо буферного слоя. В любом случае пластина шаблона имеет толщину, равную или более 100 нм.

В одном из конкретных вариантов способ может включать предварительный начальный шаг выращивания двухмерного однородного слоя неполярного III-нитрида (буферный слой) на подложке, которая может быть инородной подложкой, имеющий толщину, равную или превышающую 100 нм, причем слой представляет собой монокристаллический материал, ориентированный в m-плоскости или в а-плоскости, без полиморфизма.

Проблема получения равномерно распределенного массива наноплиток связана прежде всего с пропорциональностью скоростей роста в разных плоскостях вдоль полярных и неполярных направлений, а также от геометрической схемы массива наностолбиков, а именно, от расстояний наностолбиков вдоль c-направления и направления в ортогональной плоскости.

Настоящее изобретение доказывает, что для получения высококачественных подложек из неполярного III-нитрида более подходят упорядоченные массивы наностолбиков с их регулируемым положением, диаметрами и высотой, как это уже описывалось, для управления коалесценцией и высококачественным двухмерным (плотным) слоем с уменьшенной плотностью дефектов TD. Во-первых, высота, диаметр и расстояние (шаг) между центрами наностолбиков оптимизируют для обеспечения эффективного затенения, так что паразитное образование центров кристаллизация может быть предотвращено без помощи маски. Эффективное затенение также обеспечивает рост неполярных III-нитридов без возникновения паразитного материала в с-плоскости. Во-вторых, стоит снова напомнить, что, как это известно в технике, коалесценция между произвольными несколькими плоскостями кристалла приводит к высокой плотности дефектов TD, так что важное достоинство настоящего изобретения заключается в том, что оно обеспечивает хорошо выровненные и равномерно распределенные массивы наноплиток, где только две ориентации в плоскости имеют значение во время коалесценции, так называемой "двухмерной коалесценции". При этом критическим аспектом является расстояние между наностолбиками, которое зависит от их шага и диаметра. Если расстояние слишком велико, то коалесценция может быть затруднена, и в этом случае может происходить паразитное образование центров кристаллизации материала в c-плоскости (по вертикали). Если расстояние слишком мало, то слияние нанокристаллов будет происходить слишком быстро, препятствуя возможности замены материала (а именно, GaN на AlN), прежде чем произойдет частичная коалесценция. Затем дефекты TD в зонах слияния могут регулироваться, когда регулируется плотность наностолбиков и плоскости слияния, а именно, положение и скручивание наностолбиков. Диаметр и высота выращенных наностолбиков являются критическими параметрами для снижения количества дефектов TD, происходящих из пластины шаблона неполярного III-нитрида ( Torres-Pardo,

Torres-Pardo,  и Е. Calleja (2016), Applied Physics Letters 108 (25), 253109). Чем меньше диаметр вытравленных наностолбиков, тем ниже вероятность того, что дислокации смогут в конечном счете попасть в коалесцированный слой.

и Е. Calleja (2016), Applied Physics Letters 108 (25), 253109). Чем меньше диаметр вытравленных наностолбиков, тем ниже вероятность того, что дислокации смогут в конечном счете попасть в коалесцированный слой.

Поэтому в изобретении обеспечиваются упорядоченные массивы наностолбиков с регулируемыми параметрами, что является ключевым фактором для обеспечения низкой плотности дефектов TD и слоев неполярного III-нитрида без паразитного образования центров кристаллизации, с Al/In-элементами или без них.

Благодаря этому процессу целевой продукт может быть выращен на инородных подложках большого размера (50,8 мм - 2 дюйма, или более) посредством буферного слоя неполярного III-нитрида, который становится высококачественными и недорогими псевдоподложками большого размера. Стоимость низка не только в связи с упрощенным процессом коалесцирования наностолбиков из вытравленного упорядоченного массива, но также в связи с использованием недорогих инородных подложек, таких как, например, сапфир. Как уже указывалось, вытравленные наностолбики из III-нитрида становятся свободными от напряжений из-за несоответствия параметров решетки с инородной подложкой. Оптимизированный вытравленный упорядоченный массив позволяет устранить все недостатки самоагрегированных или распределенных случайным образом наностолбиков, как это было указано в предыдущей части, минимизируя плотность дефектов TD (до 3×107 см-2, оценка по количеству боковых границ сливающихся наностолбиков) в коалесцированном слое.

Кроме того, этот процесс исключает необходимость в сохранении диэлектрической/металлической маски в структуре конечного продукта, которая может в конечном счете приводить к паразитному росту на ней.

Вторым объектом изобретения является неполярный III-нитридный материал, содержащий нанокристаллы и слой неполярного III-нитрида, причем:

- нанокристаллы по меньшей мере частично включены в слой неполярного III-нитрида, который образован выращиванием второго III-нитрида на нанокристаллах,

- нанокристаллы расположены вдоль двух разных направлений, включающих в себя c-направление и ортогональное ему направление, с образованием упорядоченного массива нанокристаллов, причем упорядоченный массив нанокристаллов образован выращиванием первого III-нитрида на упорядоченном массиве наностолбиков, причем наностолбики имеют круглое поперечное сечение и размер в поперечном сечении, составляющий от 20 до 2000 нм, шаг между центрами наностолбиков составляет от 50 до 2000 нм, а высота наностолбиков от 100 до 1000 нм, материал первого III-нитрида идентичен материалу упорядоченного массива наностолбиков, а материал второго III-нитрида отличен от материала первого III-нитрида,

- каждый из слоя неполярного III-нитрида и нанокристаллов представляет собой ориентированный в m-плоскости или в а-плоскости монокристаллический материал без полиморфизма, каждый из слоя неполярного III-нитрида и нанокристаллов имеет компонент, выбранный из группы, состоящей из GaN, AlN, InN, AlxGa1-xN, InxGa1-xN и InxAl1-xN, где 0<х<1, и

- каждый из слоя неполярного III-нитрида и нанокристаллов независимо имеет формулу XxZ1-xN, где X и Z независимо выбраны из группы, состоящей из Ga, In и Al, и где 0≤х≤1.

При этом речь может идти о группе плотных пленок/слоев неполярных двухкомпонентных и трехкомпонентных III-нитридов, получаемых посредством раскрытого процесса, а именно, плотный слой получают путем коалесценции вытравленных наностолбиков в упорядоченном массиве. Здесь "III-нитриды" включают трехкомпонентные сплавы GaxAl1-xN, InxAl1-xN и GaxIn1-xN (0<х<1), а также двухкомпонентные соединения GaN, AlN и InN, указываемые как XxZ1-xN с катионами X и Z, указывающими In, Ga и Al, 0≤х≤1. Группа материалов, охватываемых настоящим изобретением, состоит из следующих соединений: неполярный GaN, неполярный AlN, неполярный InN, неполярный GaxAl1-xN, неполярный InxAl1-xN и неполярный GaxIn1-xN, где 0<х<1.

Из вышеприведенного описания можно сделать вывод о том, что на выходе может быть получен многослойный материал, содержащий по меньшей мере:

- слой, представляющий собой пластину шаблона из неполярного III-нитрида, обработанную как упорядоченный (вытравленный) массив наностолбиков, превращающихся затем после наращивания в прямоугольные блоки нанокристаллов (наноплитки);

- непрерывный рост приводит к получению коалесцированного слоя неполярного III-нитрида, опирающегося на наностолбики, в частности на наноплитки;

причем наращенный нанокристалл имеет такой же состав, как и состав пленки неполярного III-нитрида, или отличается от него.

Также речь может идти о специальной группе монокристаллических пленок из неполярных III-нитридов, ориентированных в m-плоскости или в а-плоскости, независимо от способа их получения, в соответствии с формулой:

- XxGa1-xN, где катион X означает In или Al, и 0<х≤1; или

- InxAl1-xN, где 0<х≤1;

причем пленка содержит прямоугольные блоки нанокристаллов (наноплитки) в упорядоченном массиве, полностью или частично включенные в монокристаллическую пленку, и блоки имеют формулу XxZ1-xN, где X и Z независимо выбирают из группы элементов Ga, In и Al III-группы, и где 0≤х≤1.

В качестве опоры для конечного продукта может использоваться подложка.

Продукт, заявленный в настоящем изобретении, не содержит загрязнений и паразитной емкости, связанной с погруженной маской, когда приборы получают сверху. Суммируя, можно сказать, что изобретение обеспечивает двухмерные пленки из неполярных III-нитридов с различными составами, с использованием расчета параметров плоскостной решетки, в результате чего обеспечивается возможность дальнейшего гомоэпитаксиального роста электронно-оптических или электронных приборов из III-нитридов, не содержащих напряжений (или содержащих существенно сниженные напряжения). Особый интерес вызывает возможность расчета параметров плоскостной решетки для обеспечения высокого содержания Al и In в квантовых ямах для светодиодов и лазерных диодов в дальней УФ-области спектра и светоизлучающих приборов в зеленой, оранжевой и красной областях спектра. Вообще говоря, по сравнению с пластинами шаблонов из III-нитридов или с псевдоподложками, предлагаемыми на рынке, продукт в соответствии с изобретением отличается неполярной ориентацией, увеличенными размерами, меньшей стоимостью и высоким качеством. Кроме того, этот продукт обеспечивает основу для последующего процесса изготовления последовательно расположенных приборов, таких как двухкаскадный солнечный элемент.

Изобретение основывается на упорядоченных массивах вытравленных наностолбиков. Для пластины шаблона из неполярных III-нитридов вытравленные наностолбики могут обеспечивать достаточную высоту для эффективного затенения. Кроме того, коалесценция происходит в основном в плоскостях вдоль с- и m-/a-направлений, включающих только две ортогональные плоскости для слияния (двухмерное слияние). В двух плоскостях кристалла, связанных с коалесценцией, скорость роста разная, а именно, скорость роста в с-плоскости всегда больше. Поэтому необходима схема массива, имеющая прямоугольную форму (см. фиг. 2 и 3). Кроме того, шаг вдоль с- и m-/а-направлений и размеры нанокристаллов после наращивания определяется точно. Материал, наращенный на вытравленных наностолбиках, не содержит дефектов TD, однако такие дефекты могут появиться в зонах слияния. Оптимизация схемы массива и шага (плотности наностолбиков) с незначительным скручиванием посредством оптимизации условий роста обеспечивает минимизацию этих новых дефектов TD. Плотность наностолбиков зависит от диаметра и шага, и здесь необходима осторожность, поскольку низкая плотность может запустить механизм паразитного роста (для заданной высоты) из-за критически низкого эффекта затенения. Другой параметр, регулирующий эффект затенения, представляет собой глубину травления (высоту наностолбиков). Все эти переменные обеспечивают значительную гибкость для выбора оптимальной геометрической схемы массивов. С другой стороны, достаточно большой диаметр (плотный массив) будет запускать преждевременную коалесценцию, прежде чем наноплитки будут выровнены надлежащим образом. Как уже указывалось, наилучшими диапазонами для трех параметров, вовлеченных в оптимизацию, являются: расстояние между центрами наностолбиков или шаг: 50-2000 нм с отклонением от среднего значения менее 5%; размер поперечного сечения наностолбиков (диаметр для круглого сечения): 20-2000 нм с отклонением от среднего значения менее 5%; и высота: 100-1000 нм с отклонением от среднего значения менее 5%.

Когда в тексте настоящей заявки указывается диапазон, то нижнее и верхнее предельное значения включаются как часть изобретения.

Ниже приведен конкретный пример выбора параметров для вытравленных GaN-наностолбиков в m-плоскости для изготовления двухмерного GaN-слоя в m-плоскости с помощью технологии SAG МВЕ: упорядоченный массив, имеющий прямоугольную форму, GaN-наностолбиков в m-плоскости с диаметром 200 нм, шагом 2000 нм вдоль с-направления, шагом 1500 нм вдоль а-направления по азимуту и глубиной травления 1000 нм, что будет обеспечивать эффективное затенение и получение коалесцированного двухмерного GaN-слоя в m-плоскости с плотностью 3×107 см-2 дефектов TD (оценка по количеству боковых границ сливающихся наностолбиков).

Настоящее изобретение также относится к электронному прибору, содержащему пластину шаблона или псевдоподложку, содержащую неполярный III-нитридный материал, полученный предлагаемым в изобретении способом, или предлагаемый в изобретении неполярный III-нитридный материал, причем электронный прибор выбран из группы, состоящей из электронно-оптического прибора, мощного электронного прибора и высокочастотного электронного прибора. Таким образом, изобретение может относиться к применению новой группы неполярных пленок, описанных в настоящей заявке, в качестве пластины шаблона или псевдоподложки для изготовления электронно-оптических приборов (устройств), а также мощных приборов и высокочастотных приборов. Под электронно-оптическими приборами понимаются УФ-светодиоды и светодиоды, излучающие в видимой области спектра, лазерные УФ-диоды и лазерные диоды, излучающие в видимой области спектра, а также солнечные элементы. Под мощными приборами и высокочастотными приборами понимаются полевые транзисторы и биполярные транзисторы. Псевдоподложки также могут быть использованы в качестве слоев без напряжений между любыми двумя слоями III-нитридов, имеющими разный состав, для таких приборов, как двухкаскадные солнечные элементы.

Еще одним объектом изобретения является многослойный материал, содержащий два III-нитридных слоя, имеющих разный состав, и буферный слой, расположенный между двумя III-нитридными слоями, причем буферный слой содержит неполярный III-нитридный материал, полученный предлагаемым в изобретении способом, или предлагаемый в изобретении неполярный III-нитридный материал.

Краткое описание чертежей

На фиг. 1 - схема а) полярной с-плоскости (0001); схема b) неполярных плоскостей гексагональной элементарной клетки III-нитридов: а-плоскость  и схема с) m-плоскости

и схема с) m-плоскости

на фиг. 2 - иллюстрации основных шагов изготовления высококачественных двухмерных пленок из неполярных III-нитридов: а.1) и а.2) - упорядоченный массив вытравленных неполярных наностолбиков; b.1) и b.2) - упорядоченный массив неполярных нанокристаллов после наращивания; и с.1) и с.2) - коалесцированная двухмерная пленка (на фиг. 2 состав коалесцированного слоя из III-нитрида отличается от состава вытравленных наностолбиков или наращенных нанокристаллов (нано-плиток));

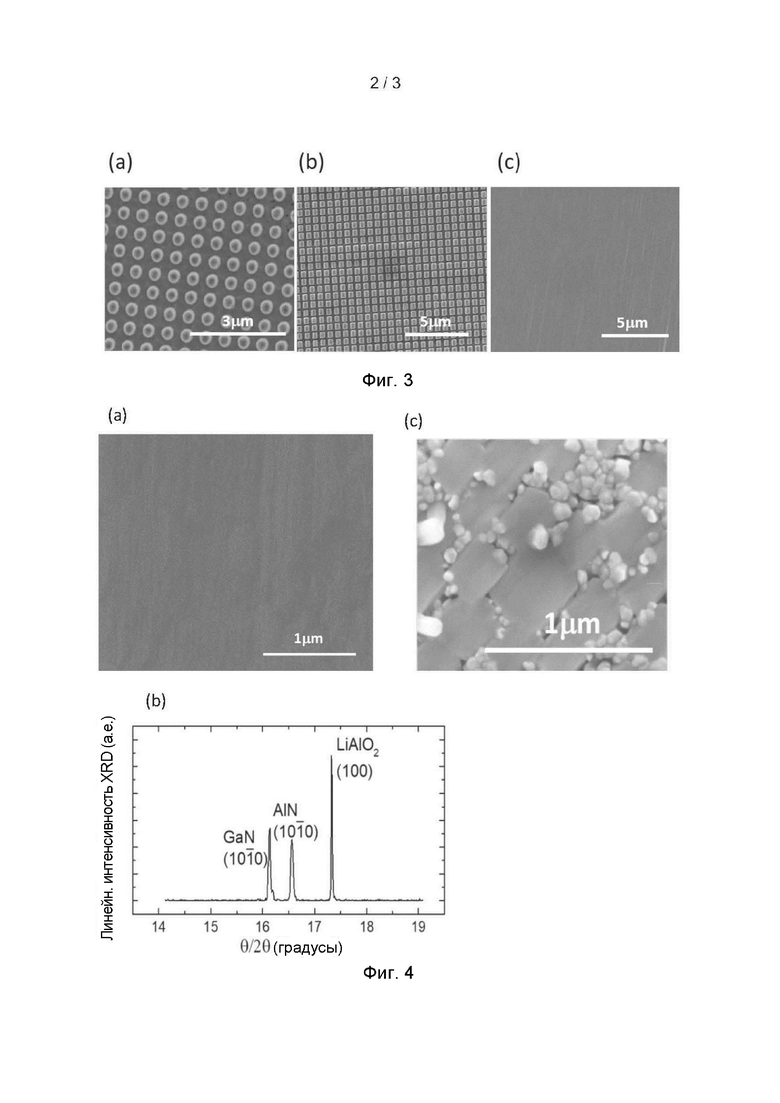

на фиг. 3 - изображения сканирующей электронной микроскопии (СЭМ) вида сверху: а) упорядоченного массива вытравленных наностолбиков в m-плоскости; b) упорядоченного массива нанокристаллов в m-плоскости после наращивания; и с) двухмерной коалесценции (в одпой плоскости) для получения двухмерной пленки в m-плоскости;

на фиг. 4 - полученные результаты для коалесцированных неполярных AlN-слоев: а) СЭМ-изображение поверхности; b) спектр 6/29 дифракции рентгеновских лучей на коалесцированном неполярном AlN-слое в m-плоскости, который изготовлен с помощью способа, описанного в настоящем изобретении; с) СЭМ-изображение поверхности неполярного AlN, выращенного с помощью процесса SAG с использованием металлической маски (неудовлетворительный эффект затенения);

фиг. 5 - вид спектра фотолюминесценции (PL, от англ. PhotoLuminescence) в низкотемпературной области (10K) GaN-слоев в m-плоскости (буферные слои), выращенных непосредственно на инородной подложке, и GaN-слоев в m-плоскости, выращенных с помощью способа, описанного в настоящем изобретении (коалесценция);

на фиг. 6 - схематический вид сбоку прибора из III-нитрида, изготовленного в соответствии с настоящим изобретением;

на фиг. 7 - примеры отдельных продуктов, структура двухмерной пленки из двухкомпонентных или трехкомпонентных неполярных III-нитридов, причем пленка охватывает частично или полностью упорядоченный массив нанокристаллов из III-нитридов, раскрытых в настоящей заявке, когда пленка и нанокристаллы имеют разный состав: а) верхняя часть нанокристаллов из III-нитридов частично погружена в нижнюю часть плотного слоя; b) нанокристаллы из III-нитридов полностью погружены в нижнюю часть плотного слоя; с) и d) -две возможные ситуации для структуры фиг. 7а, когда двухмерная пленка отделена от инородной подложки.

Подробное описание осуществления изобретения

Способ изготовления, раскрытый в настоящей заявке, включает следующие подробно описанные шаги: а) Маска может быть предпочтительно металлической маской и более предпочтительно маской, изготовленной из Ni. Маску осаждают с помощью традиционных способов (джоулево и электроннолучевое испарение, и т.п.), и рисунок маски обрабатывают с использованием электронно-лучевой литографии, нанопечатной литографии (NIL, от англ. Nano-Imprint Lithography или оптической литографии для получения нано/микро-столбиков. NIL это широко используемая технология, поскольку она обеспечивает наиболее быстрое покрытие больших площадей. Отверстия могут иметь круглую, прямоугольную, квадратную или треугольную форму. Схема расположения (распределение) массива отверстий в маске может иметь геометрическую форму, выбранную из группы, состоящей из: треугольника, квадрата, многогранника, такого как ромб, шестиугольника или любой их совокупности, с четко определенной ориентацией. Учитывая неравномерную скорость роста в различных азимутальных плоскостях неполярных III-нитридов, предпочтительно использовать прямоугольную схему массива отверстий с длинной стороной, ориентированной по направлению [0001] (с-плоскость), как показано на виде сверху фиг. 2а.2.

Производственный процесс может начинаться с предварительного выращивания буферного слоя неполярного III-нитрида, который имеет на подложке ориентацию вдоль а-плоскости или m-плоскости. В рассматриваемом варианте подложку предпочтительно выбирают из группы, состоящей из следующих подложек: Al2O3, SiC, Si, LiAlO2 (LAO), LiGaO2 (LGO), GaN и AlN в m-плоскости. Буферный слой III-нитрида может быть из любого сплава, такого как: XxZ1-xN, где X и Z независимо выбирают из группы III металлов (Ga, In, Al), и где 0<х<1. Более конкретно, буферный слой из III-нитрида может быть любым из следующих соединений: GaN, AlN, InN, AlxGa1-xN, InxGa1-xN и InxAl1-xN, где 0<х<1.

Если пластина для фотошаблона представляет собой двухмерную подложку из неполярного III-нитрида, то подложку выбирают из группы, состоящей из следующих соединений: GaN, AlN, InN, AlxGa1-xN, InxGa1-xN и InxAl1-xN, где 0<х<1.

Ориентация поверхности пластины определяет ориентацию конечной коалесцированной двухмерной пленки в конце процесса. В части заявки с Примерами указаны два предпочтительных буферных слоя: GaN в а-плоскости на  Al2O3 и GaN в m-плоскости на (100) LiAlO2, выращенные по технологии MOVPE и МВЕ, соответственно.

Al2O3 и GaN в m-плоскости на (100) LiAlO2, выращенные по технологии MOVPE и МВЕ, соответственно.

б) На втором шаге предпочтительно используют технологию индуктивно-связанной плазмы (ICP, от англ. Inductively Coupled Plasma) для травления на заданную глубину упорядоченного массива наностолбиков, геометрическая форма и ориентация которого определяется рисунком маски. Получаемые наностолбики могут иметь любую форму в поперечном сечении. На фиг. 2а показана схема процесса травления, а на фиг. 3а приведена СЭМ-изображения полученных наностолбиков, которые имеют слегка усеченную коническую форму вместо чисто цилиндрической формы. Это не сказывается негативно на процессе последующего наращивания и на фильтрации TD, напротив, они улучшаются.

в) Перед выполнением последующего наращивания на вытравленных наностолбиках остающуюся маску из Ni удаляют, предпочтительно с помощью раствора FeCl3.

г) Время, необходимое для последующего наращивания зависит от используемой технологии и используемых условий. Для этого может использоваться любая известная технология наращивания, такая как MOVPE, эпитаксия галогенида из паровой фазы (HVPE, от англ. Halide Vapour Phase Epitaxy), МВЕ, химико-пучковая эпитаксия (СВЕ, от англ. Chemical Beam Epitaxy), физическое осаждение паров. Когда для наращивания III-нитридов применяется технология МВЕ, должно использоваться определенное отношение III/V в зависимости от материала и структуры конечного слоя в диапазоне температур 450°С-1000°С, причем в диапазон включаются оба предельных значения, и температура зависит от состава материала. После наращивания форма вытравленных наностолбиков превращается в типичную форму неполярных нанокристаллов, то есть наноплиток, вне зависимости от первоначальной формы наностолбиков. Последующее наращивание нанокристаллов представляет собой последний шаг перед коалесценцией для получения двухмерного слоя. Последующее наращивание происходит в основном вдоль ортогональных направлений, быстрее вдоль c-направления, в то время как вертикальный рост вверху незначителен. В зависимости от длины наностолбиков и их шага (а также от угла падения для случая МВЕ) последующее горизонтальное наращивание может происходить по всей длине наностолбиков вниз до нижней части или останавливается на середине. Если длина больше шага, то нанокристаллы выглядят, как показано на фиг. 7а, в противном случае как на фиг. 7b, так что остающаяся непокрытой часть нанокристаллов очень мала или незначительна.

Для получения однородной коалесценции нанокристаллов геометрическая форма массива наностолбиков должна компенсировать разные скорости роста по двум направлениям в плоскости, которые включены в коалесценцию. В процессе последующего наращивания наностолбики удлиняются быстрее в онаправлении с четко выраженными гранями. На фиг. 3b приведено СЭМ-изображение вида сверху полученного упорядоченного массива GaN-нанокристаллов в m-плоскости после последующего наращивания с помощью МВЕ, причем видно четкое изменение формы от усеченных конусов к плиткам, имеющим форму, которую можно назвать прямоугольной. В течение этого процесса большая часть дефектов TD внутри наностолбиков изгибаются в направлении боковой открытой поверхности нанокристаллов и исчезают.

д) Последний шаг представляет собой регулируемую коалесценцию посредством дальнейшего роста сетки наноплиток и слияния их по двум ортогональным направлениям в одной плоскости, в результате чего получается двухмерный слой (фиг. 3с). Единственные дефекты TD формируются при горизонтальном слиянии нанокристаллов, и то обстоятельство, что только две грани кристаллов имеют значение, обусловливает невысокую плотность возникающих TD. Как уже указывалось, коалесцированный слой и упорядоченный массив нанокристаллов могут быть III-нитридами с одинаковым или разным составом. Например, для получения двухмерного AlN-слоя необходимо перед любой коалесценцией сначала выполнить последующее наращивание GaN-нанокристаллов, а затем наращивание AlN-кристаллов. Таким образом, плотность дефектов TD конечного двухмерного слоя невелика, и он свободен от механических напряжений. Плотность дефектов SF также снижается, поскольку SF проходят перпендикулярно к исходной поверхности пластины для фотошаблона, то есть вдоль вектора (вертикального), генерирующего цилиндрическую поверхность наностолбиков, однако нанокристаллы растут преимущественно в горизонтальных направлениях, так что дефекты SF не возникают.

Опционально способ может включать, после выращивания высококачественного коалесцированного слоя из III-нитрида на шаге д), дополнительный шаг гомоэпитаксиального наращивания более толстого слоя для получения плоской и гладкой поверхности и обеспечения требуемой проводимости (легирование). Этот толстый слой может быть легирован n- или р-типом (Si и Mg). Таким образом, шаг последующего наращивания нанокристаллов не будет модифицирован в этом случае легированием, создающим помехи процессу коалесцирования.

В другом предпочтительном варианте способ дополнительно включает шаг удаления подложки и/или отделения неполярного плотного слоя III-нитрида от нижней остающейся части пластины шаблона, на которой сформированный слой удерживается после коалесценции на шаге д), поддерживая часть наностолбиков, или ни одного. Этот шаг предпочтительно выполняют при использовании плотного слоя в качестве псевдоподложки или пластины шаблона для роста приборов из III-нитрида. Этот шаг предпочтительно выполняют путем разрушения наностолбиков (с помощью лазера, ультразвуковой ванны, механического воздействия и т.п.). Получаемый продукт представляет собой слой неполярного двухкомпонентного или трехкомпонентного III-нитрида со структурой вюрцита, монокристаллический материал без полиморфизма, ориентированный в m-плоскости или в а-плоскости. Описанные пленки содержат прямоугольные блоки решетки монокристаллов, полностью или частично включенные в нижнюю поверхность наращенной пленки.

Следует отметить, что этот шаг удаления подложки и/или отделения слоя неполярного III-нитрида от нижней остающейся части пластины шаблона может быть выполнен перед или после шага гомоэпитаксиального наращивания более толстого слоя или же, иначе говоря: гомоэпитаксиальное наращивание более толстого слоя может быть выполнено после или до шага отделения. Порядок этих шагов после шага д) может быть изменен.

Как указано в предыдущей части, изобретение также относится к материалам, получаемым с помощью предложенного способа, включая любые варианты, описанные в настоящей заявке. Эти материалы имеют вышеуказанные улучшенные свойства и любые раскрытые составы/структуры. Эта формулировка включает случай, в котором пленку из неполярного двухкомпонентного и трехкомпонентного III-нитрида отделяют от наностолбиков и от подложки.

Конечный плотный слой, исходная пластина шаблона и наращенные нанокристаллы могут иметь одинаковый или разный состав. В случае продуктов, полученных непосредственно с помощью заявляемого способа, наностолбики и нанокристаллы могут иметь состав, который может быть одинаковым или отличающимся от состава слоя III-нитрида, который получают в конце процесса.

В случае заявляемых продуктов, которые определяются независимо от способа их получения, наностолбики и нанокристаллы имеют состав, отличающийся от состава плотного слоя III-нитрида. Соответственно, слой неполярного III-нитрида всегда охватывает упорядоченный массив нанокристаллов III-нитрида, частично или полностью включенных в нижнюю часть коалесцированного слоя. Эти нанокристаллы III-нитрида имеют состав, отличающийся от состава слоя. Блоки нанокристаллов имеют форму, выбранную из группы, состоящей из прямоугольного параллелепипеда, усеченной пирамиды и их комбинации, причем на виде сверху они имеют прямоугольную форму.

Кроме материалов, которые могут быть получены с помощью предложенного способа, изобретение также относится к группе материалов, которые представляют собой пленки или слои неполярных двухкомпонентных или трехкомпонентных III-нитридов, состав и структура которых описаны в предыдущей части. Это не все продукты, которые могут быть получены с помощью предложенного способа, а только специальная группа двухмерных пленок или слоев неполярных двухкомпонентных или трехкомпонентных III-нитридов. В одном из частных вариантов прямоугольные блоки полностью включены в пленку (см. фиг. 7а), в то время как в других частных вариантах блоки лишь частично включены в пленку, то есть: имеется часть блока, которая выступает из поверхности пленки (см. фиг. 7b). В другом частном случае материал или продукт представляет собой пленку неполярного двухкомпонентного или трехкомпонентного III-нитрида, которая удерживается на прямоугольных блоках, представляющих собой верхнюю часть упорядоченного массива наностолбиков, расположенных в соответствии с конкретной схемой. Все, что описано в способе в отношении схемы расположения и состава наностолбиков, также справедливо для этой группы неполярных пленок.

Примеры

Пример 1: Получение AlN-псевдоподложки в m-плоскости с помощью МВЕ

Настоящий Пример демонстрирует процесс выращивания высококачественного двухмерного слоя AlN в m-плоскости, осуществляемого с помощью технологии МВЕ. Процесс начинается с выращивания буферного GaN-слоя в m-плоскости на (100) г-LiAlO2-подложке с использованием системы плазменно-стимулированной МВЕ. Для формирования рисунка на Ni-пленке, которая предварительно была напылена на буферном слое, использовалась технология термической NIL.

Затем в буферном слое с помощью сухого травления вытравливали массив наностолбиков на требуемую глубину и с оптимизированной геометрической формой (0,5 мкм и дискообразная форма, соответственно, для двух параметров в Примере 1), используя ICP со смесью BCl3:Cl2 (20 см3/мин: 10 см3/мин) при комнатной температуре и давлении ниже 1×10-5 торр.

После этого Ni-диски удаляли с верха каждого столбика с помощью раствора FeCl3.

Получали квадратную схему расположения наностолбиков, как показано на фиг. 2 и 3, с шагом по с- и а- направлениям, равным 625 нм. Однако предпочтительна прямоугольная схема расположения наностолбиков с расстояниями между ними по с- и а- направлениям, определяемыми как функция скоростей роста в а-плоскости и в c-плоскости для AlN для заданных условий роста.

Последующее наращивание GaN на наностолбиках способствует исправлению повреждений, вызванных травлением, и получению однородного массива прямоугольных нанокристаллов (наноплиток), в которых нет напряжений, и практически отсутствуют дефекты TD. Для получения AlN-псевдоподложек это как раз тот шаг, на котором на массиве GaN-наноплиток наращивают AlN-нанокристаллы. Наконец, получали двухмерный AlN-слой в m-плоскости посредством коалесценции AlN-нанокристаллов.

На фиг. 4а и фиг. 4b приведены результаты определения характеристик коалесцированного неполярного AlN-слоя в m-плоскости. На фиг. 4а приведено СЭМ-изображение коалесцированного неполярного AlN-слоя в m-плоскости с гладкой поверхностью. Спектр и/2и дифракции рентгеновских лучей (XRD, от англ. X-Ray Diffraction) высокого разрешения, показанный на фиг. 4b, и другие XRD-измерения (здесь не приведены) показывают рост монокристаллического неполярного AlN в m-плоскости без каких-либо других различных фаз или ориентаций. Неполярные AlN-псевдоподложки на рынке отсутствуют. При выращивании неполярных AlN-псевдоподложек с помощью любого вида масок (эффект затенения отсутствует) на маске происходит паразитное образование центров кристаллизации в c-плоскости (по вертикали), как это показано на фиг. 4с.

Достоинства изобретения относятся как к m-плоскости, так и к а-плоскости для III-нитридов с любым составом. Процесс роста в Примере 1 может быть возобновлен с неполярными III-нитридами, имеющими любой состав, для получения высококачественных подложек. На фиг. 5 показан спектр фотолюминесценции от буферного GaN-слоя в m-плоскости на (100) r-LiAlO2 и конечного GaN-слоя в m-плоскости, выращенного в результате процесса Примера 1 (коалесценция). Интенсивное экситонное излучение (D0X) в узком диапазоне спектра коалесцированного слоя, в отличие от D0X в спектре буферного слоя, указывает на гораздо более высокое оптическое качество коалесцированного слоя в первом случае, в котором, кроме того, наблюдается резкое падение отношения SF/интенсивность D0X.

Пример 2: Получение InGaN/GaN-слоя без напряжений в m-плоскости для двухкаскадного солнечного InGaN-GaN-элемента с помощью технологии МВЕ

Как уже указывалось в предыдущей части, предложенный способ также подходит для изготовления многослойных (последовательно расположенных) приборов, в которых каждый слой имеет отличающийся состав и также не имеет напряжений, без использования диэлектрических масок. В этом Примере показан способ получения InGaN-слоя в m-плоскости без напряжений и с низкой плотностью дефектов TD на GaN-p-n переходе в m-плоскости, выращенном по технологии МВЕ. На InGaN-слое, не имеющем напряжений, в m-плоскости последующее наращивание обеспечивает получение InGaN-p-n-перехода в m-плоскости для двухкаскадного солнечного InGaN-GaN-элемента. На фиг. 6 приведена схема двухкаскадного солнечного InGaN-GaN-элемента в m-плоскости с InGaN-слоем p-типа без напряжений (заполнение трафарета), выращенным с помощью предложенного способа.

Выращивание InGaN-слоя в m-плоскости непосредственно на GaN в m-плоскости для формирования p-n-перехода будет вносить напряжение в InGaN-слой в m-плоскости из-за несоответствия параметров решеток InGaN и GaN. Это напряжение при его высвобождении будет критически ухудшать характеристики элемента в связи с генерацией дефектов TD. Напряжение скорее всего будет высвобождаться, поскольку толщина, необходимая для обеспечения требуемого поглощения света, будет за пределами критической величины.

Высококачественный GaN-p-n-переход в m-плоскости выращен с использованием гомоэпитаксии на GaN-псевдоподложке в m-плоскости. Верхний GaN-слой p-типа GaN-p-n-перехода в m-плоскости может действовать в качестве GaN-буферного слоя в Примере 1. Затем такой же процесс выращивания может использоваться для InGaN-слоя n-типа в m-плоскости за исключением нескольких отличий: а) верхний GaN-слой p-типа GaN-p-n-перехода в m-плоскости может быть выращен меньшей толщины по сравнению с исходной GaN-пластиной шаблона в Примере 1, так как вытравленные из нее GaN-наностолбики p-типа используются только для высвобождения напряжения между GaN-слоем p-типа и InGaN-слоем n-типа в m-плоскости; б) время для наращивания GaN p-типа должно быть меньше, чем время наращивания случайно легированного GaN в Примере 1, поскольку легирующие добавки р-типа (Mg) могут ускорять рост в горизонтальном направлении, а именно, коалесценцию вытравленных GaN-столбиков; в) для легирования n-типа Si может использоваться, как только начинается коалесценция InGaN, чтобы избежать преждевременной коалесценции, вызываемой легированием кремнием. При осуществлении роста с помощью технологии МВЕ весь процесс роста, включая наращивание GaN, легированного Mg, и коалесценция InGaN, легированного Si, может быть осуществлена в этой же операции.

| название | год | авторы | номер документа |

|---|---|---|---|

| МОНОКРИСТАЛЛ НИТРИДА, СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ И ИСПОЛЬЗУЕМАЯ В НЕМ ПОДЛОЖКА | 2008 |

|

RU2485221C2 |

| Рост GaN нанотрубок, активированный легирующей примесью Si на подложках Si с тонким буферным слоем AlN | 2016 |

|

RU2711824C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ НАНОПРОВОЛОК, МАТРИЦА НАНОПРОВОЛОК ИЗ НИТРИДОВ ЭЛЕМЕНТОВ III ГРУППЫ ПЕРИОДИЧЕСКОЙ ТАБЛИЦЫ (ВАРИАНТЫ) И ПОДЛОЖКА (ВАРИАНТЫ) | 2007 |

|

RU2437180C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ВЫСОКОТОЧНОГО ТРАНЗИСТОРА С НЕВПЛАВНЫМИ ОМИЧЕСКИМИ КОНТАКТАМИ | 2022 |

|

RU2800395C1 |

| Способ изготовления гетероэпитаксиальных слоев III-N соединений на монокристаллическом кремнии со слоем 3C-SiC | 2020 |

|

RU2750295C1 |

| МЕТОД ВЫРАЩИВАНИЯ НЕПОЛЯРНЫХ ЭПИТАКСИАЛЬНЫХ ГЕТЕРОСТРУКТУР НА ОСНОВЕ НИТРИДОВ ЭЛЕМЕНТОВ III ГРУППЫ | 2006 |

|

RU2315135C2 |

| Светоизлучающий диод на кремниевой подложке | 2021 |

|

RU2755933C1 |

| ПОЛУПРОВОДНИКОВАЯ ГЕТЕРОСТРУКТУРА ПОЛЕВОГО ТРАНЗИСТОРА | 2006 |

|

RU2316076C1 |

| ПОЛУПРОВОДНИКОВЫЙ СВЕТОИЗЛУЧАЮЩИЙ ЭЛЕМЕНТ | 2010 |

|

RU2456711C1 |

| Эластичная светодиодная матрица | 2022 |

|

RU2793120C1 |

Изобретение может быть использовано при изготовлении пластин шаблонов или псевдоподложек для электронно-оптических приборов, например, светодиодов, лазерных диодов или солнечных элементов, а также для мощных или высокочастотных электронных приборов, таких как полевые или биполярные транзисторы. Сначала формируют структурированную маску на пластине шаблона из неполярного III-нитрида, представляющей собой ориентированный в  - или в

- или в  -плоскости монокристалл с формулой XxZ1-xN, где X и Z независимо выбирают из Ga, In или Al, 0≤х≤1. В результате травления этой пластины получают наностолбики, расположенные равномерно вдоль

-плоскости монокристалл с формулой XxZ1-xN, где X и Z независимо выбирают из Ga, In или Al, 0≤х≤1. В результате травления этой пластины получают наностолбики, расположенные равномерно вдоль  -направления и ортогонального ему направления, образующие упорядоченный массив. Наностолбики имеют высоту 100-1000 нм и круглое поперечное сечение при размере в поперечном сечении 20-2000 нм. Шаг между центрами наностолбиков 50 -2000 нм, причём шаг между двумя соседними наностолбиками в

-направления и ортогонального ему направления, образующие упорядоченный массив. Наностолбики имеют высоту 100-1000 нм и круглое поперечное сечение при размере в поперечном сечении 20-2000 нм. Шаг между центрами наностолбиков 50 -2000 нм, причём шаг между двумя соседними наностолбиками в  -направлении превышает шаг между двумя соседними наностолбиками в ортогональном ему направлении. На образовавшемся массиве наностолбиков выращивают первый III-нитрид, материал которого идентичен материалу указанного массива, с получением упорядоченного массива нанокристаллов, на котором выращивают второй III-нитрид, материал которого отличается от материала первого III-нитрида. Полученный таким способом неполярный III-нитридный материал содержит нанокристаллы и слой второго неполярного III-нитрида, в который по меньшей мере частично включены эти нанокристаллы, и может быть включён во многослойный материал в качестве буферного слоя, расположенного двумя III-нитридными слоями разного состава. Изобретение позволяет получить плотные плёнки из неполярных III-нитридов без механических напряжений на инородной подложке и регулировать параметры упорядоченных массивов наностолбиков, что обеспечивает низкую плотность таких дефектов как прорастающие дислокации. 4 н. и 14 з.п. ф-лы, 7 ил., 2 пр.

-направлении превышает шаг между двумя соседними наностолбиками в ортогональном ему направлении. На образовавшемся массиве наностолбиков выращивают первый III-нитрид, материал которого идентичен материалу указанного массива, с получением упорядоченного массива нанокристаллов, на котором выращивают второй III-нитрид, материал которого отличается от материала первого III-нитрида. Полученный таким способом неполярный III-нитридный материал содержит нанокристаллы и слой второго неполярного III-нитрида, в который по меньшей мере частично включены эти нанокристаллы, и может быть включён во многослойный материал в качестве буферного слоя, расположенного двумя III-нитридными слоями разного состава. Изобретение позволяет получить плотные плёнки из неполярных III-нитридов без механических напряжений на инородной подложке и регулировать параметры упорядоченных массивов наностолбиков, что обеспечивает низкую плотность таких дефектов как прорастающие дислокации. 4 н. и 14 з.п. ф-лы, 7 ил., 2 пр.

1. Способ получения неполярного III-нитридного материала, включающий:

- травление пластины шаблона из неполярного III-нитрида с образованием наностолбиков, причем пластина шаблона из III-нитрида представляет собой ориентированный в  -плоскости или в

-плоскости или в  -плоскости монокристалл с формулой XxZ1-xN, где X и Z независимо выбирают из группы, состоящей из Ga, In и Al, и где 0≤х≤1, причем наностолбики расположены вдоль двух разных направлений, включающих в себя

-плоскости монокристалл с формулой XxZ1-xN, где X и Z независимо выбирают из группы, состоящей из Ga, In и Al, и где 0≤х≤1, причем наностолбики расположены вдоль двух разных направлений, включающих в себя  -направление и ортогональное ему направление, с образованием упорядоченного массива наностолбиков, наностолбики имеют круглое поперечное сечение и размер в поперечном сечении, составляющий от 20 до 2000 нм, шаг между центрами наностолбиков составляет от 50 до 2000 нм, а высота наностолбиков от 100 до 1000 нм;

-направление и ортогональное ему направление, с образованием упорядоченного массива наностолбиков, наностолбики имеют круглое поперечное сечение и размер в поперечном сечении, составляющий от 20 до 2000 нм, шаг между центрами наностолбиков составляет от 50 до 2000 нм, а высота наностолбиков от 100 до 1000 нм;

- выращивание первого III-нитрида на упорядоченном массиве наностолбиков для превращения упорядоченного массива наностолбиков в упорядоченный массив нанокристаллов, причем материал первого III-нитрида идентичен материалу упорядоченного массива наностолбиков; и

- выращивание второго III-нитрида на упорядоченном массиве нанокристаллов с образованием коалесцированного слоя неполярного III-нитрида, причем материал второго III-нитрида отличен от материала первого III-нитрида.

2. Способ по п. 1, в котором наностолбики в упорядоченном массиве расположены равномерно в двух разных направлениях, причем шаг между двумя соседними наностолбиками в  -направлении превышает шаг между двумя соседними наностолбиками в ортогональном ему направлении.

-направлении превышает шаг между двумя соседними наностолбиками в ортогональном ему направлении.

3. Способ по п. 1, в котором перед травлением пластины шаблона из неполярного III-нитрида на ней формируют структурированную маску.

4. Способ по п. 3, в котором перед выращиванием III-нитрида на упорядоченном массиве наностолбиков структурированную маску удаляют, обнажая верхнюю поверхность упорядоченного массива наностолбиков.

5. Способ по любому из пп. 1-4, в котором пластина шаблона из неполярного III-нитрида представляет собой двухмерный слой неполярного III-нитрида, выращенный на первой подложке, или пластина шаблона из неполярного III-нитрида представляет собой подложку из неполярного III-нитрида.

6. Способ по п. 5, в котором первую подложку выбирают из группы, состоящей из Al2O3, SiC, Si, LiAlO2, LiGaO2, GaN в  -плоскости и AlN в

-плоскости и AlN в  -плоскости; и в котором подложку из неполярного III-нитрида формируют путем вырезания из монолитного материала III-нитрида, выбранного из группы, состоящей из GaN, AlN, InN, AlxGa1-xN, InxGa1-xN и InxAl1-xN, где 0<х<1.

-плоскости; и в котором подложку из неполярного III-нитрида формируют путем вырезания из монолитного материала III-нитрида, выбранного из группы, состоящей из GaN, AlN, InN, AlxGa1-xN, InxGa1-xN и InxAl1-xN, где 0<х<1.

7. Способ по п. 5, в котором пластину шаблона из неполярного III-нитрида формируют путем выращивания двухмерного слоя неполярного III-нитрида, толщина которого равна или больше 100 нм, на первой подложке, причем двухмерный слой неполярного III-нитрида представляет собой ориентированный в  -плоскости или в

-плоскости или в  -плоскости монокристалл без полиморфизма.

-плоскости монокристалл без полиморфизма.

8. Способ по любому из пп. 1-7, в котором после выращивания III-нитрида на упорядоченном массиве нанокристаллов с образованием коалесцированного слоя неполярного III-нитрида дополнительно выполняют гомоэпитаксиальное наращивание толстого слоя на коалесцированном слое неполярного III-нитрида.

9. Способ по любому из пп. 1-7, в котором после выращивания III-нитрида на упорядоченном массиве нанокристаллов с образованием коалесцированного слоя неполярного III-нитрида дополнительно выполняют отделение плотного слоя неполярного III-нитрида от пластины шаблона или отделение слоя неполярного III-нитрида от остающейся части пластины шаблона, поддерживающей слой неполярного III-нитрида.

10. Неполярный III-нитридный материал, содержащий нанокристаллы и слой неполярного III-нитрида, причем:

- нанокристаллы по меньшей мере частично включены в слой неполярного III-нитрида, который образован выращиванием второго III-нитрида на нанокристаллах,

- нанокристаллы расположены вдоль двух разных направлений, включающих в себя  -направление и ортогональное ему направление, с образованием упорядоченного массива нанокристаллов, причем упорядоченный массив нанокристаллов образован выращиванием первого III-нитрида на упорядоченном массиве наностолбиков, причем наностолбики имеют круглое поперечное сечение и размер в поперечном сечении, составляющий от 20 до 2000 нм, шаг между центрами наностолбиков составляет от 50 до 2000 нм, а высота наностолбиков от 100 до 1000 нм, материал первого III-нитрида идентичен материалу упорядоченного массива наностолбиков, а материал второго III-нитрида отличен от материала первого III-нитрида,

-направление и ортогональное ему направление, с образованием упорядоченного массива нанокристаллов, причем упорядоченный массив нанокристаллов образован выращиванием первого III-нитрида на упорядоченном массиве наностолбиков, причем наностолбики имеют круглое поперечное сечение и размер в поперечном сечении, составляющий от 20 до 2000 нм, шаг между центрами наностолбиков составляет от 50 до 2000 нм, а высота наностолбиков от 100 до 1000 нм, материал первого III-нитрида идентичен материалу упорядоченного массива наностолбиков, а материал второго III-нитрида отличен от материала первого III-нитрида,

- каждый из слоя неполярного III-нитрида и нанокристаллов представляет собой ориентированный в  -плоскости или в

-плоскости или в  -плоскости монокристаллический материал без полиморфизма, каждый из слоя неполярного III-нитрида и нанокристаллов имеет компонент, выбранный из группы, состоящей из GaN, AlN, InN, AlxGa1-xN, InxGa1-xN и InxAl1-xN, где 0<х<1, и

-плоскости монокристаллический материал без полиморфизма, каждый из слоя неполярного III-нитрида и нанокристаллов имеет компонент, выбранный из группы, состоящей из GaN, AlN, InN, AlxGa1-xN, InxGa1-xN и InxAl1-xN, где 0<х<1, и

- каждый из слоя неполярного III-нитрида и нанокристаллов независимо имеет формулу XxZ1-xN, где X и Z независимо выбраны из группы, состоящей из Ga, In и Al, и где 0≤х≤1.

11. Неполярный III-нитридный материал по п. 10, в котором наностолбики в упорядоченном массиве расположены равномерно в двух разных направлениях, причем шаг между двумя соседними нанокристаллами в  -направлении превышает шаг между двумя соседними нанокристаллами в ортогональном ему направлении.

-направлении превышает шаг между двумя соседними нанокристаллами в ортогональном ему направлении.

12. Неполярный III-нитридный материал по п. 10 или 11, в котором поперечное сечение каждого нанокристалла имеет форму прямоугольника, две длинные стороны которого проходят в  -направлении, а две короткие стороны в

-направлении, а две короткие стороны в  -направлении или

-направлении или  -направлении.

-направлении.

13. Неполярный III-нитридный материал по любому из пп. 10-12, в котором нанокристаллы имеют иной состав, чем слой неполярного III-нитрида.

14. Неполярный III-нитридный материал по любому из пп. 10-13, в котором слой неполярного III-нитрида содержит Al и/или In.

15. Электронный прибор, содержащий пластину шаблона или псевдоподложку, содержащую неполярный III-нитридный материал, полученный способом по любому из пп. 1-9, или неполярный III-нитридный материал по любому из пп. 10-14, причем электронный прибор выбран из группы, состоящей из электронно-оптического прибора, мощного электронного прибора и высокочастотного электронного прибора.

16. Электронный прибор по п. 15, в котором электронный прибор, представляющий собой электронно-оптический прибор, выбран из группы, состоящей из светодиода, лазерного диода и солнечного элемента, а электронный прибор, представляющий собой мощный электронный прибор или высокочастотный электронный прибор, выбран из группы, состоящей из полевых транзисторов и биполярных транзисторов.

17. Электронный прибор по п. 16, в котором светодиод выбран из ультрафиолетового светодиода и светодиода, излучающего в видимой части спектра, или лазерный диод выбран из ультрафиолетового лазерного диода и лазерного диода, излучающего в видимой части спектра.

18. Многослойный материал, содержащий два III-нитридных слоя, имеющих разный состав, и буферный слой, расположенный между двумя III-нитридными слоями, причем буферный слой содержит неполярный III-нитридный материал, полученный способом по любому из пп. 1-9, или неполярный III-нитридный материал по любому из пп. 10-14.

| Колосоуборка | 1923 |

|

SU2009A1 |

| A | |||

| BENGOECHEA-ENCABO et al., Selective area growth of AlN/GaN nanocolumns on (0001) and (11-22) GaN/sapphire for semi-polar and non-polar AlN pseudo-templates, Nanotechnology, 2017, v | |||

| Видоизменение прибора с двумя приемами для рассматривания проекционные увеличенных и удаленных от зрителя стереограмм | 1919 |

|

SU28A1 |

| Коридорная многокамерная вагонеточная углевыжигательная печь | 1921 |

|

SU36A1 |

| ADAM S | |||

| BROSS et al., Nanopatterned epitaxy of non-polar Ga1-yInyN layers with caps and voids, J | |||

| of Appl | |||

| Phys., 2017, | |||

Авторы

Даты

2025-04-04—Публикация

2020-10-19—Подача