Изобретение относится к устройствам для механической очистки внутренних поверхностей труб от загрязнений, образовавшихся при изготовлении и эксплуатации трубопроводов, которые в процессе эксплуатации необходимо поддерживать в надлежащем состоянии, для чего предписано проводить периодическую диагностику их состояния и, при необходимости, выполнять ремонтно-восстановительные мероприятия с целью обеспечения условий для проведения диагностики, бесперебойного транспорта прокачиваемой продукта в соответствии с плановой производительностью при его безаварийной работе и с минимизацией издержек от рисков природного и техногенного характера, и может быть использовано во всех отраслях промышленности, использующих эксплуатирующих трубопроводы и/или замкнутые емкости.

Известно большое количество методов, способов и устройств, используемых для очистки внутренней поверхности труб в зависимости от продуктов и степени загрязнения, основанных на различных механизмах разрушения и отделения загрязнений от поверхности трубы [1]. Основными из них являются: химический механизм растворения в основном твердых парафиноподобных отложений углеводородных продуктов, волновой механизм, основанный на прохождении и отражении волн напряжений и деформаций на границе раздела металла, гидравлический, основанный на разрушении отложений под действием струйного гидропотока, или, например, возникающего при электрогидравлическом нагружении; электроразрядный механизм, основанный на эффектах, сопровождающих высоковольтный электрический пробой на стенку трубы и, наконец, нашедший наибольшее распространение, механический способ воздействия на очищаемую поверхность трубы, использующий струйный механизм очистки посредством высокоскоростного воздействия твердыми дискретными частицами (песок, дробь) и скребковые чистящие элементы, порождающие соскребающий и/или скалывающий эффекты взаимодействия при относительном движении контактирующих, соответственно, упругих или жестких элементов, имеющих линейный контакт с поверхностью трубы или вызывающие скребущий, истирающий эффект царапающего воздействия множества упругих щетинок, выполненных в виде однонаправленных прутков, собранных в пучки, которые жестко в определенном порядке закреплены в жесткой же колодке и образуют упорядоченный плотный массив щетинок чистящего инструмента, получившего общепризнанное название щетка.

Очевидно, что чистящее действие щетки складывается из суммы элементарных дискретных актов разрушающих воздействий щетинок на очищаемую поверхность. Под эффективностью очистки щеткой принято понимать объем счищенного, т.е. удаленного материала при однократном прохождении щетки по поверхности, который интегрально зависит от силы прижима щетинки, угла наклона щетинки, скорости относительного движения и твердости материала щетинки в зоне контакта и от общего числа взаимодействий щетинок щетки с каждой точкой на поверхности, которое зависит от сплошности массива щетинок, плотности их упаковки и площади щетки. В свою очередь качество очистки оценивают по степени «гладкости, сглаженности» полученного рельефа и его близости к рельефу металла трубы с учетом локальных неровностей, например, «коррозионных язв» [5].

Следует отметить отсутствие общепринятых расчетных методик оценки эффективности и качества механической очистки щетками, что объясняется сложными взаимозависимостями отмеченных выше параметров элементарных воздействий щетинок с общими силовыми и кинематическими воздействиями щетки в целом, а также многообразием загрязнений, их непредсказуемостью и отсутствием их точных характеристик, поэтому в отличие от процессов обработки поверхности, например, при фрезеровке, прогнозирование результатов чистки при проектировании устройств базируется на качественных соображениях и экспериментальной проверке и оценке результатов эффективности с последующей доводкой как конструкции щеток, так и процедуры и параметров очистки в целом [6].

Известно большое количество патентов, описывающих способы и устройства, предназначенные для механической очистки внутренней поверхности труб.

Многие из них предназначены для ремонтно-восстановительной очистки труб в стационарных заводских условиях, которые характеризуются конвейерным способом очистки большого количества труб с помощью стационарно установленного оборудования, обеспечивающего взаимное перемещение жестко закрепленной трубы по линейным направляющим, а в ряде случаев в комбинации с поворотами, относительно неподвижного чистящего элемента (RU 2107562 (1995), ПМ 11109 (1998), ПМ 50882 (2005), ПМ 61602 (2006), CN 109187912 (2018) или, наоборот, движению чистящего элемента внутри неподвижно закрепленной трубы (RU 2575356 (2014), RU 2 223 390 (2002)).

Особняком в этом ряду стоит «Устройство для очистки поверхности» RU 2050990 (1992) предназначенное для чистки цилиндрических поверхностей от загрязнений, характеризующихся повышенной прочностью и адгезионными свойствами. Устройство содержит ротор и дистально закрепленные на нем чистящие средства, исполненные в виде цепей, точки крепления которых в соответствии с изобретением лежат на прямых, скрещивающихся с продольной осью ротора, при этом очистные средства имеют кольца, свободно нанизанные на звенья цепи. В процессе чистки вращающийся ротор перемещают вдоль очищаемой поверхности в результате чего под действием центробежных сил в точках соприкосновения звеньев цепи и колец возникают нормальные и продольные составляющие контактных сил, производя одновременно ударное и скребущее действие, а благодаря тому, что очистные кольца выполнены в виде тороидов с периодическим профилем внешней стороны, при вращении ротора они, перекатываясь по очищаемой поверхности, получают кинематическое возбуждение и, работая как скребки, наносят дополнительно периодические микроудары по очищаемой поверхности. В результате в зоне очистки резко возрастает число элементарных актов комбинированных очищающих воздействий, повышается их сплошность, при этом, управляя скоростью вращения диска, легко управлять силой воздействия, повышая тем самым эффективность и качество очистки.

В целом, разработанные здесь подходы напрямую мало подходят для очистки внутренней поверхности труб, собранных и сваренных в протяженные непрерывные трубопроводы.

Согласно руководящим документам [2,3,4], целью очистных мероприятий трубопроводов является поддержание в первую очередь гидравлической эффективности транспортировки прокачиваемого продукта внутри трубопроводов, а также приведение трубопроводов в надлежащее состояние после проведения ремонтно-восстановительных работ, связанных, например, с заменой участков труб и с последующей испытательной опрессовкой и промывкой загрязненных участков, и обязательную подготовку внутренней поверхности трубопровода к проведению мероприятий внутритрубной диагностики при выполнении которых в зависимости от применяемого метода и конкретных диагностических приборов необходимо соблюдение более строгих требований к качеству очистки. Такие очистные мероприятия внутренней полости в большей части магистральных трубопроводов проводятся с помощью устройств, являющимися по сути поршнями, заполняющими собой пространство участка трубы и взаимодействующими с ее внутренней поверхностью посредством упругих манжет и скребков, как, например, RU 2048933 (1994), RU 2255818 (2004), причем поршни могут быть выполнены составными из укороченных участков упруго связанных между собой для облегчения прохождения участков трубопровода с искривлением оси (Авт.свид. СССР №633627, 1976, ПИ 2111453 (1993). При этом поршни движутся в трубопроводах под действием давления прокачиваемой среды - транспортируемых углеводородов, технологически прокачиваемой воды или сжатого воздуха, а необходимое для продавливания поршней усилие порождается высоким перепадом давления и большой площадью поперечного сечения труб.

Недостатком такого «поршневого» способа очистки является то обстоятельство, что манжеты и скребки зачастую разносят частицы загрязнений «по всей протяженности трубопровода и вмазывают их в «корозионные язвы», при этом манжеты способны «обтекать» твердые пологие загрязнения [5].

Таким образом, достигаемое с помощью поршневых снарядов качество очистки достаточное для обеспечения требуемых параметров «прокачки» продукта практически всегда недостаточно для качественного проведения диагностики.

Поэтому в состав ряда очистных [ПМ 66240 (2007), RU 2779837 (2021)] и практически всех диагностических снарядов, движение которых также обеспечивается перепадом давления прокачиваемого продукта на линейных участках магистральных трубопроводов с постоянным внутренним диаметром сечения труб, включены кольцевые щетки, состоящие из массива направленных радиально упругих щетинок для обеспечения зачистки поверхности трубы практически до металла с целью обеспечения минимального свободного воздушного зазора между трубой и первичными чувствительными элементами датчиков, реализующих современные способы диагностики, такие как магнитные и ультразвуковые [RU 2148808 (1999), RU 2519448 (2011), RU 2722089 (2020)]. Особенно высокого качества очистки трубы требуют ультразвуковые диагностические приборы, так как их чувствительность и, соответственно, качество диагностики, сильно зависят от высоты и «чистоты» воздушного зазора между металлом трубы и датчиком.

Использование диагностических снарядов и предназначенных для обеспечения их успешной работы очистных устройств с поршневым принципом организации движения под действием перепада давления ограничено работой в основном в магистральных трубопроводах с продолжительными участками с одним диаметром труб и малой кривизной осевой линии трубопровода. Необходимость диагностики состояния промысловых и технологических трубопроводов, являющихся неотъемлемой частью трубопроводной системы транспортировки перекачиваемого продукта и характеризуемых значительными до 150% перепадами диаметров труб, локальными изменениями направления вплоть до 180°, а также наличием ответвлений трубопровода для разделении потока транспортируемого продукта, которые конструктивно реализуются с помощью стандартизированных соединительных трубопроводных элементов, соответственно, переходов, крутоизогнутых отводов и тройников, потребовало создания соответствующих автономных мобильных средств как диагностики, так и средств очистки.

К первым можно отнести, например, роботизированные платформы, такие как «Мобильный робот» ПМ 131805 (2013), «Транспортное средство для перемещения робота в трубопроводе сложной конфигурации» ПМ 170 056 (2016), «Роботизированная платформа для внутритрубной диагностики» ПМ194854 (2019), а также мобильную платформу автономного роботизированного сканера-дефектоскопа А2072 «IntroScan» [7], магнитные мотор-колесные модули которой обеспечивают прохождение сканера-дефектоскопа по внутренней полости трубы и по элементам различного сортамента (трубы, отводы, тройники, переходы).

В свою очередь, известен ряд разнообразных по назначению и исполнению мобильных внутритрубных очистных устройств. Так, например, внутритрубное устройство по ПМ 171697 (2017) предназначенное для внутритрубной очистки, при строительстве и капитальном ремонте объектов, имеющих трубопроводную обвязку, представляет собой самоходную платформу на магнитных колесах и способно собирать не связанный с внутренней поверхностью магнитный мусор на роликах с магнитной панелью и немагнитный мусор путем всасывания во внутреннюю полость вакуумного устройства. Данное устройство не способно очищать отложения загрязнений на внутренней поверхности труб, жестко связанные с ней и, по сути, предназначено для сбора дезинтегрированного мусора, возникающего, в том числе в результате непосредственного воздействия контактных очищающих элементов и скапливающегося преимущественно в нижней части трубы.

«Внутритрубное вакуумное устройство для сбора мусора на магнитных колесах» по ПМ 179032 (2017) имеет аналогичное назначение сбора в емкости на борту и последующего удаления скопившегося на дне трубы дезинтегрированного мусора и неспособно производить очистку до металла.

Известно «Устройство для обработки внутренней поверхности труб» ПМ 195220 (2019), которое содержит расположенные на общем подвижном основании (автономной мобильной платформе) и снабженные приводами движения рабочие органы, включающее рабочий орган для нанесения защитного покрытия, рабочий орган для нанесения средства для обезжиривания внутренней поверхности трубы, рабочий орган для механической очистки поверхности трубы и соответствующие емкости для расходных материалов Это устройство в целом очень сложно в изготовлении, эксплуатации и управлении его работой, а с точки зрения очистки поверхности очистной элемент, выполненный в виде одиночного локального скребка, установленного на рычажной манипуляционной системе, которая своей конечной раздвижной штангой обеспечивает перемещение очистного элемента в направлении к внутренней поверхности трубы, а за счет шарового шарнира обеспечивает вращение штанги с очистным элементом вокруг оси трубы, причем шарнир должен обязательно находиться строго на оси трубы, причем при движении платформы. Очевидно, что такой способ и устройство для очистки обладают низкой эффективностью и качеством очистки всей внутренней поверхности, так как, как минимум, практически невозможно поддерживать постоянство силы прижима очистного элемента. В то же время, данное устройство может быть применено, преимущественно, для очистки локальных зон загрязнений.

Известно также «Устройство для очистки полости трубопровода» ИМ 139817 (2014), реализующее комбинированный способ очистки - химический моющий, механический и гидродинамический смывающий. Устройство представляет собой мобильную четырехколесную платформу с установленными на ней резервуарами и средствами подачи (электроприводными насосами) моющего средства и воды к форсункам. На платформе также установлен шток, направленный по оси трубы, в полости которого выполнены канал подачи воды и канал подачи моющего агента, при этом шток одним концом закреплен в средстве вращения, ось вращения которого направлена вдоль оси трубы, а на другом конце перпендикулярно оси штока установлена штанга. На концах штанги размещены установленные с возможностью радиальной мобильности путем выдвижения вдоль штанг до полного контакта с внутренней поверхностью трубопровода, подпружиненные щетки, снабженные форсунками, имеющими наклонные сопла, обеспечивающие подачу подводимого по шлангам от штока моющего агента на внутреннюю поверхность трубопровода. Таким образом, вращающиеся щетки размазывают моющее средство (оказывающее растворяющее и размягчающее действие на отложения загрязнений) по поверхности трубы и одновременно могут оказывать разрушающее и счищающее воздействие на загрязнения, которые затем смываются струями воды, истекающими из вращающихся форсунок на штоке. Образовавшиеся продукты очистки локализуются в полости между двумя концентричными манжетами, из которых перекачиваются в освобождающиеся резервуары. Для подачи электроэнергии предусмотрен питающий кабель.

Основными недостатками данного устройства, помимо конструктивной сложности и большого собственного веса, являются малая эффективность очистки твердых загрязнений (нерастворимых) вследствие малых скоростей вращения щеток с нерегламентируемым усилием прижима, соответственно, медленное движение устройства вдоль трубы для обеспечения сплошности винтовой полосы воздействия щеток, ограниченность объемов резервуаров воды и моющего средства, а значит малая длина очищаемого участка «за один проход», после которого необходимо возвращаться в исходную точку входа в трубопровод, и опять возвращаться для очистки следующего участка. Это существенно увеличивает время очистки в целом и непроизводительные затраты электроэнергии на холостые проходы. В то же время, отсутствие средств оперативного центрирования платформы и/или средства радиальной подвижности вращающегося штока не позволяет рассмотренному «Устройству для очистки...» работать в трубах с разными диаметрами.

Наиболее близким к заявляемому техническому решению аналогом, принятым за прототип, является самоходное устройство для механической очистки внутренней поверхности труб (патент Япония, заявка N 53-11148, заявитель Ясуда Книги, 26.11.75) которое обладает способностью очистки труб разного диаметра за счет радиальной мобильности чистящих щеток.

Рассматриваемое устройство обладает способностью поступательно перемещаться внутри трубы и состоит из электродвигателя и двух дисков, соединенных один с ротором, а другой со статором двигателя с помощью карданных шарниров, при этом ось вращения двигателя и, соответственно, дисков направлена вдоль оси трубы. Электропитание к двигателю подводится по кабелю через скользящие контакты вращающегося токосъемника, выполненного с высокой степенью пылевлагозащиты. На дисках установлено по три рычага со щетками на конце. Рычаги установлены на диске с помощью цилиндрических шарниров, оси которых направлены вдоль оси вращения двигателя, и поэтому щетки в данном устройстве обладают радиальной мобильностью, т.е. способны перемещаться на рычагах в направлении к внутренней поверхности трубы под действием центробежных сил при вращении диска с рычагами, что позволяет выполнять очистку труб разного диаметра. При этом, упругие щетинки установлены в плоскостях, перпендикулярных оси трубы, а колодка щетки и, соответственно, внешняя поверхность щетки, образованная свободными концами щетинок, закрепленных в колодке другими концами, представляет собой участок цилиндрической поверхности, ось которой направлена вдоль оси трубы, при этом радиус этой поверхности меньше минимального радиуса очищаемой трубы, что позволяет при повороте рычагов обеспечить примерное постоянство углов соприкосновения последовательных слоев продольных щетинок с внутренней поверхностью при контакте с трубами разного диаметра.

Основным недостатком прототипа является низкая эффективность очистки, что связано с малым количеством щетинок, воздействующих на любую точку очищаемой поверхности при продольном перемещении устройства и одновременном вращении диска, практически равному числу щетинок, размещенных на щетке в продольном направлении по ходу движения устройства, причем каждая щетинка в узком слое щетки, который контактирует с трубой заданного диаметра, воздействует на очищаемую поверхность под одним углом и образует спиральную линию контакта.

Существенными недостатками являются также, во-первых, сложность регулирования силы прижима щетинок к очищаемой поверхности, которая напрямую влияет на эффективность очистки. Сложность регулирования обусловлена динамикой поведения механической системы тел - вращающихся с разными скоростями вокруг продольной оси статора и ротора безопорного двигателя и двух вращающихся дисков с тремя отклоняющимися рычагами, имеющих разные моменты инерции и испытывающих разные моменты сопротивления вращению от контактных сил взаимодействия с трубой, и,

во-вторых, сложность выполнения балансировки вокруг оси вращения механической системы тел, состоящей из диска с тремя отклоняющимися рычагами.

Сложность управления связана с тем, что сила прижима равна центробежной силе общей массы рычага со щеткой, которая в свою очередь сложным образом зависит от параметров процесса и конструктивных параметров устройства, а, именно, зависит от произведения квадрата скорости вращения диска на радиус центра тяжести этой массы, который является сложной нелинейной тригонометрической функцией от диаметра очищаемой трубы. При этом малейший неуравновешенный дисбаланс диска с рычагами относительно оси вращения с неизбежностью приводит к возникновению радиальных и прецессионных колебаний дисков, которые будут возрастать с ростом скорости вращения диска, что, в свою очередь, скажется на пространственном положении и колебаниях двигателя, а такое динамически нестабильное поведение устройства является причиной снижения прочности, стойкости и эксплуатационной надежности устройства в целом. К тому же отрицательное влияние на поведение диска в пространстве труб преимущественно горизонтально ориентированных трубопроводов окажут и постоянно действующие, однонаправленные силы тяжести двигателя, дисков и вращающихся рычагов.

В то же время методы ультразвуковой диагностики постоянно совершенствуются и прошли большой путь развития как с точки зрения смены способа возбуждения ультразвуковых воздействий и приема ответных отраженных сигналов, так и с точки зрения повышения качества диагностики в широком смысле. Основным фактором, позволившим добиться конструктивного упрощения, эксплуатационного удобства и повышения скорости и качества диагностики, явился переход от контактного способа взаимодействия пьезоэлектрических ультразвуковых преобразователей с материалом трубы собранных в фазированную антенную решетку (ФАР) к бесконтактному способу с использованием в качестве датчика ультразвуковой диагностики фазированной антенной решетки, которая выполнена на электромагнитных акустических преобразователях (ЭМАП-ФАР).

Так, например, в патенте «Способ ультразвукового контроля трубопровода и система для его осуществления» с использованием транспортной платформы по RU 2629896 (2016) реализован сухой точечный контакт, который требует специальной подготовки поверхности объекта контроля, что затрудняет практическое использование данного способа диагностики трубопроводов, увеличивает время, необходимое для проведения контроля, и может повреждать защитное покрытие металла труб, а способ передачи сигналов с применением контактной жидкости применен в устройствах для автоматизированного ультразвукового контроля с использованием транспортной платформы, например, по RU 2629687 (2017), ПМ 177780 (2017), которые требуют наличия на борту платформы баков с безвозвратно расходуемой контактной жидкостью с системой ее непрерывной дозированной подачи в рабочую контактную зону при движении платформы.

Бесконтактный способ с использованием ЭМАП-ФАР реализован в «Роботизированном дефектоскопе для неразрушающего контроля трубопроводов» ПМ 197520 (2019) с возможностью контроля и регулирования величины зазора, что позволило, во первых, исключить из состава дефектоскопа баки с контактной жидкостью и устройство для регулирования 12 подачи этой жидкости, благодаря чему упрощается конструкция дефектоскопа, уменьшаются его габариты и упрощается его эксплуатация, и, главное, повысить чувствительность, качество и производительность диагностики труб.

Следующим фактором, влияющим непосредственно на производительность и качество диагностики, является направленность ультразвуковых волн. Так, в устройствах с радиальным «прозвучиванием» труб для обеспечения сплошности контроля всей поверхности трубы необходимо, как и в устройстве по ПМ 66547 (2007), в котором средства контроля труб установлены с возможностью вращения на средствах перемещения, выполненных с возможностью осевого перемещения в трубе, реализовать один из двух алгоритмов диагностики:

- сплошное спиральное сканирование с заданным шагом, обеспечиваемое равномерным передвижением средства перемещения в трубопроводе и одновременным круговым перемещением ЭМАП по внутренней поверхности трубопровода;

поэтапное кольцевое сканирование сечения трубопровода путем последовательных перемещений средств перемещения на заданный шаг и круговых перемещений ЭМАП по внутренней поверхности трубопровода.

Аналогичную траекторию движения датчика ультразвуковой диагностики должен реализовывать и роботизированный дефектоскоп для неразрушающего контроля трубопроводов по ПМ 197520 (2019) при его перемещении по поверхности трубы.

В то же время известен вариант осевого прозвучивания трубопровода вдоль оси трубы как в патенте «Способ и устройство для ультразвуковой диагностики и трубопроводов» RU 2149394 (1999), в котором через жидкий транспортируемый продукт возбуждают импульсное коаксиальное поле, принимают прошедшие в материале трубы и постоянно переизлучаемые пары импульсов и одиночные, локально переизлучаемые импульсы и измеряют их время прихода и временные интервалы между импульсами в парах, по которым судят о наличии дефектов и параметрах трубы, для чего устройство содержит кольцевой излучатель, возбуждающий в материале трубы равномерное по интенсивности и синфазное УЗ поле коаксиальной волны и два отдельных блока приемных преобразователей, один из которых выполнен в виде цилиндрической обечайки, а другой - в виде конуса. Таким образом, для выполнения диагностики таким устройством достаточно только его осевое перемещение.

Использование качестве датчика ультразвуковой диагностики фазированной антенной решетки на базе электромагнитных акустических преобразователей позволяет существенно увеличить производительность диагностики за счет поперечного прозвучивания несколькими парами согласованно работающих электромагнитно-акустических преобразователей- излучатель (возбудитель излучений) - приемник, которые установлены на подвижной платформе последовательно по окружности внутренней поверхности трубопровода с возможностью продольного перемещения платформы вдоль его оси [8, 9].

Примером такого подхода может служить «Устройство для ультразвукового контроля трубопровода» ПМ 177945 (2017), которое содержит два электромагнитно-акустических преобразователя, установленных на штанге в диаметрально противоположных точках внутренней поверхности трубопровода с возможностью продольного перемещения вдоль его оси, причем один электромагнитно-акустический преобразователь наделен функцией возбудителя ультразвуковых колебаний, а второй преобразователь наделен функцией приемника ультразвуковых колебаний. Благодаря разделению функций генератора излучений и приемника с соответствующей разницей в структуре их высокочастотных катушек обеспечивается существенное увеличение чувствительности контроля, а необходимость только продольного перемещения по внутренней поверхности трубы и отсутствие при этом необходимости вращения по ее окружности ощутимо повышает производительность контроля. Следует отметить, что использование только двух датчиков может оказаться недостаточным при обследовании труб большого (до 1420 мм) диаметров вследствие большой дистанции прохождения ультразвуковых волн и их затухания, поэтому целесообразно использовать несколько пар датчиков.

Таким образом, для проведения качественной диагностики требуется обеспечить соответствующее качество очистки поверхности трубы только вдоль нескольких полос на внутренней поверхности, к которым при поступательном перемещении датчиков с помощью роботизированной транспортной платформы они непосредственно примыкают, причем ширина полос обусловлена конструктивной шириной датчиков, а качество очистки задается требованиями к воздушному зазору между датчиками и непосредственно металлом трубы обеспечивающими их оптимальную работу. Очевидно также, что для работы в трубах с разными диаметрами и датчики и соответствующие им средства очистки должны обладать радиальной мобильностью, не только для регулирования воздушного зазора как, например, телескопические манипуляторы электромагнитно-акустических преобразователей в приведенных выше устройствах по ПМ 66547, ПМ 177945, но и обладать средствами радиальной мобильности способными обеспечивать радиальные перемещения датчиков к и от поверхности трубы для трубопроводов с переходами в заданном диапазоне дискретного шага диаметров сортамента труб по ГОСТ 10704-91, особенно для труб большого диаметра

В связи с этим, важно отметить также, что, как и все приведенные выше устройства очистки, так и устройство, принятое за прототип, следует признать энергетически неэффективными, так как они выполняют очистку всей внутренней поверхности трубы при необходимости зачистки только части поверхности вдоль продольных полос движения ультразвуковых (ЭМАП- ФАР) диагностических датчиков. При этом энергоэффективность снижается также и по причине возможного возникновения необходимости многократного прохождения, как например, по описанному в патенте RU 2596681 (2015) способу организации очистки и диагностирования внутренней полости технологического трубопровода возвратно-поступательным перемещением внутритрубного устройства на выделенном участке трубопровода, ряда сильно загрязненных участков в силу основного недостатка - низкой эффективности очистки, а также в связи с неизбежными энергетическими потерями в длинном подводящем кабеле (при наличии), что сильно ограничивает дальность работы устройства, увеличивает затраты на проведение сопутствующих работ, увеличивает сроки диагностики и экономические потери из-за простоя прокачки продукта по диагностируемой ветке трубопровода.

Задачами заявленного изобретения являются: повышение эффективности и качества очистки внутренней поверхности трубопровода с разными диаметрами труб сопряженных между собой специальными деталями - коническими переходами (ГОСТ 173278- 2001), предназначенными для соединения труб различных диаметров,

упрощение управления работой устройства,

повышение энергоэффективности процесса очистки внутренней поверхности трубы,

повышения эксплуатационной надежности и долговечности устройства.

обеспечение компактности конструкции устройства очистки Поставленные задачи решаются путем применения в предлагаемом

изобретении ряда новых технических решений.

Задача повышения эффективности и качества очистки решается путем:

во-первых, изменением с осевого на радиальное направления оси вращения диска с установленными на нем очищающими элементами, т.е. перпендикулярно к образующей поверхности очищаемой трубы трубопровода и установки четного числа диаметрально установленных очищающих элементов каждый из которых закреплен на подпружиненном качающемся рычаге, которые в свою очередь одним концом установлены на цилиндрическом шарнире качания рычага оси которых лежат в плоскости диска и перпендикулярны его радиусу, при этом центр тяжести каждого качающегося рычага вместе с очищающим элементом расположен при контакте очищающих элементов, с внутренней поверхностью трубы ниже по оси вращения диска по радиусу в сторону продольной оси трубы относительно плоскости, перпендикулярной оси вращения диска и проходящей через ось шарнира рычага, а также предусмотрена возможность изменения массы рычага и положения центра тяжести с помощью регулировочного груза, установленного на направляющем стержне с возможностью перемещения вдоль стержня и жесткой фиксации на нем, а сам стержень расположен в радиальной плоскости диска, одним концом закреплен на рычаге и направлен свободным концом под углом к оси вращения диска вниз от плоскости, перпендикулярной оси вращения диска и проходящей через ось шарнира рычага. Это приводит к двухкратному увеличению по сравнению с прототипом, числа контактных взаимодействий очищаемой точки с каждым чистящим элементом, движущемуся по окружности перемещающейся вдоль трубы при переносном движении диска вдоль трубы и относительном вращательном движения диска. Установка чистящих элементов на качающихся рычагах обеспечивает сопряжение вращательных траекторий движения чистящих элементов с цилиндрической поверхностью очищаемой полосы внутренней поверхности трубы, а возможность изменения регулировочной массы на парах диаметральных рычагов и их положения на рычагах наряду с регулированием скорости вращения позволяет регулировать центробежные силы и прижим чистящих элементов, а значит и регулировать эффективность (элементарного акта) очистки, причем установка разных регулировочных грузов на парах рычагов позволяет организовать пульсирующий во времени характер сил контактного взаимодействия;

во-вторых, применением комбинированных очищающих элементов, а именно набора парных щеток и парных жестких зубчатых колес, причем число зубьев на дисках может быть разным. Это также позволяет повысить эффективность очистки за счет комбинации ударно-дробящего воздействия зубьев при качении зубчатого колеса по очищаемой поверхности при вращении прижатого вращающегося диска и скалывающего воздействия при смещении с возможным поворотом контактной зоны зуба колеса при перемещении вдоль трубы, а также «скоблящего», царапающего воздействия множества щетинок усиливающего, «развивающего» результат скола, чем достигается синергетический эффект от применения воздействий разного рода очищающих элементов. При этом, важными факторами повышающими одновременно и эффективность и качество очистки, являются, во-первых, увеличение числа элементарных актов очистки, т.к. на очищаемую точку поверхности воздействует практически каждая из всего массив щетинок в щетке, движущихся по окружностям вдоль трубы, и, во-вторых, то, что скоблящее воздействие разных щетинок в точке происходит под разными углами и даже противоположными по направлению при изменении направления вращения и поступательного движения устройства вместе с платформой.

В то же время, целесообразно применить две и более пар диаметрально установленных щеток, что одновременно обеспечивает устойчивость положения диска относительно трубы при вращении, а также увеличивает число щеток с трех, как у прототипа как минимум до четырех.

Задача упрощения управления устройством очистки решается путем изменения принципа организации радиальной мобильности за счет применения комбинированной радиальной мобильности очищающих элементов, за счет независимого управления радиальным перемещением диска с помощью средства радиальной мобильности выполненного в виде, например, двухзвенного манипулятора с приводами обладающими свойствами самоторможения выполненными на базе червячных редукторов или плоского рычажного коромыслово-ползунного механизма с поступательным винтовым самотормозящимся приводом тяги ползуна в продольном направлении вдоль оси трубы и управления перемещением чистящих элементов на качающихся рычагах относительно диска посредством управления скоростью вращения диска. Одновременно с этим, а также за счет контроля силы прижатия путем контроля развиваемых шарнирами моментов в процессе прижатия диска к поверхности трубы по контролю потребления токов в обмотках электродвигателя и/или по силомоментным датчикам встроенным в кинематическую цепь средства радиальной мобильности, например, [12, 13, 14] облегчается управление параметрами влияющими на интенсивность элементарного акта очистки, в частности, радиальной силой прижима очищающих элементов к внутренней поверхности трубы и скоростью вращения диска и, соответственно, скоростью контактного касательного взаимодействия вращающихся очищающих элементов с неподвижной поверхностью трубы при обеспечении контактного пространственного кинематического и динамического сопряжения траектории вращающихся очищающих элементов с пространственным по отношению к плоскости диска рельефом внутренней боковой цилиндрической поверхностью трубы.

Задача повышение энергоэффективности процесса очистки внутренней поверхности трубы решается в основном за счет того, что энергия бортовой аккумуляторной батареи мобильного транспортного модуля робота на котором установлено предложенное устройство очистки расходуется только для очистки требуемых полос внутренней поверхности трубопровода и за счет существенного повышения эффективности очистки при однократном проходе, что также позволит экономить энергию на исключении необходимости повторных проходов очистки сильнозагрязненных участков или на резком снижении их числа и длины.

В тоже время применение комбинированной радиальной мобильности чистящих элементов также позволяет экономно расходовать энергию автономного источника энергии за счет контроля усилия прижатия и заложенной возможности фиксации и поддержания требуемого радиального положения вращающегося диска за счет самоторможения приводов без затрат энергии на работу приводов средства радиальной мобильности диска, а упрощение управления интенсивностью элементарного акта очистки позволяет экономно расходовать энергию на вращение диска с очищающими элементами, за счет поддержания момента вращения на минимально необходимом уровне для достижения требуемого качества очистки трубы.

Задача повышения эксплуатационной надежности и долговечности устройства решается путем исключения причины возникновения вибрационных нагрузок на конструкцию устройства за счет повышения точности и упрощения балансировки диска с качающимися рычагами за счет простоты балансировки путем уравновешивания попарно диаметрально установленных конструктивно идентичных рычагов с очищающими элементами и предусмотренными средствами балансировки в виде направляющих стержней и регулировочных масс с возможностью их перемещения вдоль стержней и жесткой фиксации в выбранном положении, которая реализована, например, в виде винтового соединения регулировочной массы и направляющего стержня.

Задача обеспечения компактности конструкции устройства очистки решается путем использования электродвигателя привода вращения диска в бескорпусном исполнении, что позволит получить минимальный осевой размере привода при возможности получения достаточной мощности привода за счет увеличения диаметра двигателя. Компактность дополнительно достигается еще и за счет складываемости качающихся рычагов в транспортном положении.

Сущность изобретения поясняется следующими рисунками и чертежами.

На фиг. 1 схематично показано устройство очистки в трубе, вид сбоку

На фиг. 2 схематично показано устройство очистки в трубе, вид спереди (вдоль оси трубопровода).

На фиг. 3 показан диск с очищающими элементами, вид сверху.

На фиг. 4 а, 6, в показан очищающий элемент - щетка, варианты исполнения.

На фиг. 5 показана схема деформации щетинки.

На фиг. 6 показан очищающий элемент - зубчатое колесо.

На фиг. 6 а, 6, в показан очищающий элемент - зубчатое колесо, варианты исполнения.

На фиг. 7 показано конструктивное исполнение шарнирного соединения качающегося рычага на установочной планке.

На фиг. 8 показана схема взаимного расположения качающегося рычага относительно установочной планки.

На фиг. 9 а, б показаны варианты конструктивного исполнения центральной щетки.

На фиг. 10 показана кинематическая схема варианта исполнения средства радиальной мобильности на базе коромыслово-ползунного механизма.

На фиг. 11 показан вариант исполнения вращательного привода диска на базе бескорпусного электродвигателя.

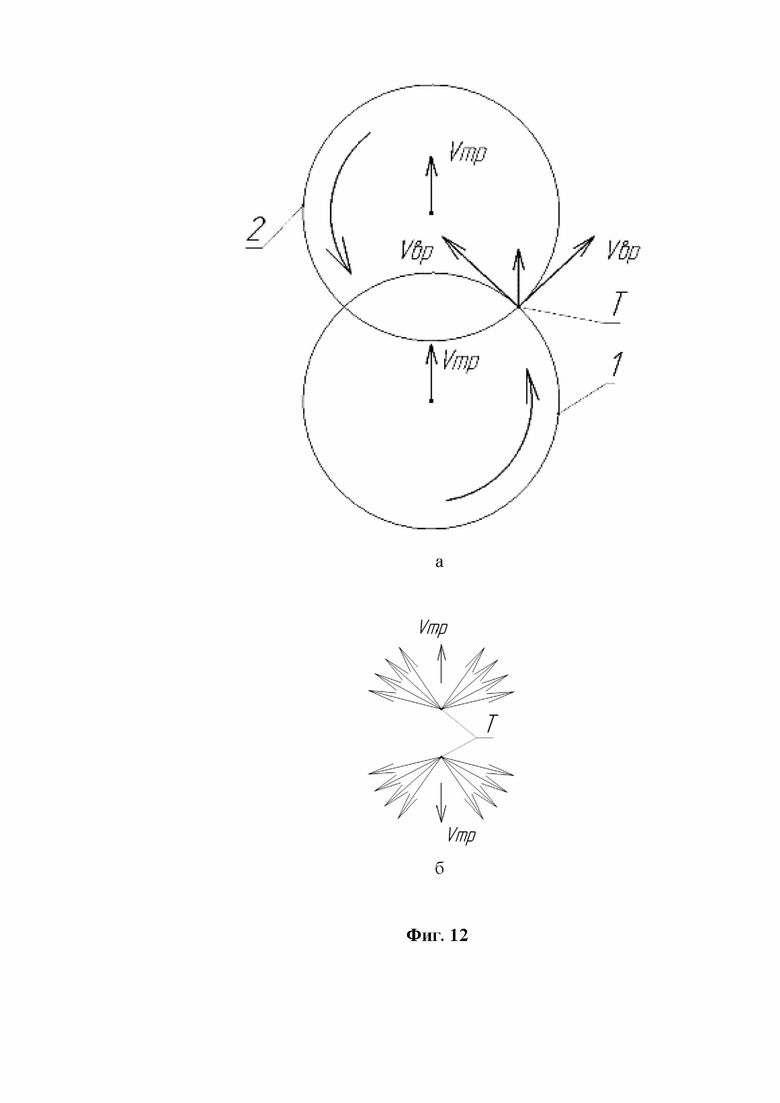

На фиг. 12 показан вид на очищаемую полосу внутренней поверхности трубы со стороны трубы с траекториями движения щетинки при работе устройства.

На фиг. 13 показан вид на очищаемую полосу внутренней поверхности трубы со стороны трубы с траекториями движения.

Устройство для внутритрубной роботизированной механической очистки поверхности трубопроводов 1 состоит из

вращательного электропривода 2,

вращающегося диска 3 с очищающими элементами 4, установленного на валу привода 2 и

средства радиальной мобильности 5, на котором установлен вращательный привод 2 с диком 3.

Ось вращения 6 электропривода 2 и установленного на валу привода вращающегося диска 3 с очищающими элементами 4, направлена радиально и перпендикулярно к внутренней очищаемой поверхности трубы 1. Средство радиальной мобильности 5 выполнено в виде двухзвенного манипулятора с шарнирными приводами 7, обладающими свойством самоторможения и выполненными на базе червячных редукторов. Для контроля интегральной силы прижатия очищающих элементов 4, установленных на диске 3, конечный шарнирный привод 7-1 оснащен силомоментным датчиком. Для увеличения диапазона радиального хода диска 3 предусмотрена возможность увеличения длин звеньев манипулятора, например, посредством телескопического раздвижения с цанговым зажимом, фиксирующим выбранную длину звеньев.

В свою очередь, средство радиальной мобильности - манипулятор 5 установлен на транспортном модуле 8 (показан условно), который способен перемещаться вдоль оси трубопровода 9 и центрироваться в нем с помощью, например, телескопических приводных колесных опор (не показаны).

Очищающие элементы 4-1 - щетки выполнены в виде колодок 10 с закрепленным в ней массивом щетинок 11, выполненных в виде тонких однонаправленных прутков (проволоки от 0,3 до 0,8 мм в диаметре) из упругого материала, обычно из стали - углеродистой, нержавеющей, латунированной или латуни, собранных в пучки, которые жестко, например, в шахматном порядке (фиг. 4 а) закреплены в лунках 10-1 колодки 10 или в виде сплошной полосы (фиг. 4 б). В качестве материала щетинок может быть использована также выполненная из тех же материалов витая (гофрированная) проволока, которая широко применяется в щетках для ручной и машинной чистки. Возможная конфигурация щеточного массива 11 в этом случае показана на фиг. 4 в. Во всех вариантах исполнения щеток в результате формируется упорядоченный плотный сплошной массив щетинок в как в продольном радиальном, так и в поперечном тангенциальном направлениях при движении щеток по окружности.

Упругие щетинки обладают податливостью на изгиб, что обеспечивает плотное прилегание каждой щетинки в массиве при вращении к цилиндрическому рельефу поверхности трубы 1, как показано на схеме фиг. 5.

Очищающие элементы 4-2 выполнены в виде жестких предпочтительно стальных дисковых зубчатых колес (фиг. 2) из износостойкой при ударных нагрузках марок стали (60Г, 40ХН, 110Г13Л и др.) с упрочняющей обработкой зубцов, например, закалкой и азотированием, причем разные колеса могут иметь разный шаг « s» и ширину зуба «t», при этом для простоты изготовления форма зуба может быть выполнена треугольной с уплощением заостренного конца для сохранения геометрии контакта по мере его постепенного износа в процессе работы. С целью снижения стоимости очищающего элемента зубчатое колесо 4-2 может быть выполнено составным со сменным зубчатым венцом 12 (фиг. 6а) выполненным из износостойкой стали. Зубчатый венец соосно устанавливается и закрепляется, например, болтами, на ободе 13, выполненном из обычной конструкционной стали, например, марки СТЗ. По другому варианту исполнения зубчатый венец может быть выполнен в виде дискретного набора жестко, без возможности поворота вокруг оси, закрепленных на ободе 13 радиально направленных коротких прутков 14 (фиг. 6б). Заострение контактных кромок зубцов в описанных вариантах исполнения зубчатого колеса может быть аналогичным.

Для повышения разрушающего контактного скалывающего - сдвигового с поворотом воздействия зубцов выполненных в виде прутков 14-1 за счет придания им возможности поворота вокруг своей оси, выполненных, например, как показано на фиг. 6 в. При этом шариковое опирание прутка обеспечивает малое трение, а, например, проволочная пружинная шайба 14-2, установленная в парных отверстиях в ободе и проточке 14-3, предохраняет пруток 14-1 от выпадения из обода 13.

На вращающемся диске 3 установлено четное количество щеток 4-1.На фиг. 3 приведен вариант исполнения с двумя парами щеток, которые размещены попарно диаметрально и попарно диаметрально уравновешенны относительно оси вращения диска 6, причем щетинки сориентированы в направлении оси вращения диска 6 и закреплены на концах качающихся рычагов 15-1 любым удобным технически реализуемым способом.

При этом плотность набивки и длина щетинок могут быть переменными в массиве 11. Так, например, плотность щетинок может уменьшаться в сторону больших диаметров, т.к. крайние ворсинки имеют большую окружную скорость, а для более равномерного прилегания ворсинок к цилиндрической поверхности трубы центральные щетинки массива могут быть несколько длиннее чем крайние. Влияние этих конструктивных параметров уточняется по мере практической отработки конструкции и может быть учтено в конечных вариантах исполнения для разных условий работы.

Также на диске 3 установлена одна или несколько пар зубчатых колес 4-2 (фиг. 3), которые размещены попарно диаметрально и попарно диаметрально уравновешены относительно оси вращения 6 диска 3, а цилиндрические опоры вращения зубчатых колес 4-2 выполнены на концах качающихся рычагов 15- 2 с возможностью удержания вращающихся на опоре зубчатых колес 4-2 в заданном радиальном положении, при этом направление оси вращения 16 зубчатых колес 4-2 находится в радиальной плоскости проходящей через ось вращения 6 диска 3.

Каждый очищающий элемент 4-1, 4-2 закреплен на качающих рычагах 15-1, 15-2, которые с помощью цилиндрических шарниров 16 (фиг. 7), ось которого перпендикулярна оси вращения 6 и радиусу диска 3, соединены с планками 17, которые устанавливается с возможностью радиально смещаться по диску 3 вдоль ребра 18 и жестко крепятся на нем в выбранном положении, например, с помощью болтов (фиг. 3). Это позволяет изменять радиус установки очищающих элементов 4, а значит и ширины А очищаемой полосы на внутренней поверхности трубы.

Каждый качающийся рычаг 15, как показано на фиг. 7 на примере рычага 15-1, подпружинен, например, с помощью пружины кручения 19, выполненной, например, в виде двойной пружины кручения, имеющей левую и правую соединенные вместе спиральные секции (пружины кручения двойной навивки), или двух пружин со встречной навивкой [10], относительно планки 17, а значит и относительно вращающегося диска 3 на котором планка 17 закреплена. В исходном положении (фиг. 8) для большей компактности устройства в транспортном (со сложенным манипулятором 5) положении рычаги 15 наклонены вверх в сторону оси вращения диска в направлении к очищаемой поверхности трубы, при этом упоры 20-1 выполненные на рычагах 15 находятся в контакте с планкой 17. Диапазон угла качания 0 рычагов 15 ограничен контактом с планкой 17 упоров 20-2 выполненными на рычагах 15 с противоположной по отношению к упорам 20-1 стороны рычагов 15.

На каждом качающемся рычаге 15 установлен направляющий стержень 21, расположенный в радиальной плоскости диска 3, одним концом закрепленный на рычаге 15 и направленный свободным концом под углом к оси вращения диска вниз от плоскости, перпендикулярной оси вращения диска 6 и проходящей через ось шарнира рычага.

На каждом направляющем стержне 21 установлен регулировочный груз 22 с возможностью перемещения, например, по резьбе вдоль стержня с возможностью жесткой фиксации положения груза на направляющем стержне. Такое конструктивное исполнение диска 3 с установкой очищающих элементов 4 существенно упрощает процедуру балансировки вращающегося диска путем последовательной попарной балансировки диска 3, которая включает в себя следующие простые операции:

- сборка узлов в составе планки 17, рычаги 15 с очищающими элементами 4 и предварительно установленными парами одинаковых по весу грузов 22 закрепленных на рычагах на одинаковых расстояниях от рычагов! 5;

- установка диаметрально и крепление парных узлов с очищающими элементами 4 путем установки и перемещении планок 17 на диске 3 вдоль радиальных ребер 18 с контролем, например, равенства расстояния от центра диска 3 обращенных к нему краев планок 17;

- установка диска 3 с закрепленной на нем парой узлов установочным отверстием в диске для установки и креплении на валу двигателя 2 на горизонтальном валу, так чтобы каждый узел с очищающими элементами располагался горизонтально;

- добавление регулировочных шайб малой массы по сравнению с грузами 22 и/или малыми перемещениями грузов 22, например, вращением по резьбе добиваются безразличного равновесия диаметральных узлов относительно оси вращения 6 диска 3, т.е. равенства нулю моментов сил тяжести узлов на диске относительно оси вращения 6;

- установка на сбалансированном диске 3 следующей пары узлов с очищающими элементами 4 и балансировка их описанным выше способом.

При этом на разных парах диаметрально установленных рычагов 15 пары регулировочных грузов 22 могут быть разными, что позволит получить при вращении диска пульсирующую силу прижима пар очищающих элементов 4 к поверхности трубы при сбалансированном диске 3.

На вращающемся диске предусмотрена возможность установки и закрепления съемной кольцевой щетки 23 (фиг. 9 а) на радиусе меньшем, чем радиус очищающих элементов 4, установленных на качающихся рычагах 15. Стационарная кольцевая щетка может быть выполнена в виде дискретных 23- 1, диаметральных пар щеток, уравновешенных относительно оси вращения диска, причем радиусы расположения дискретных пар щеток могут быть разными, как схематично показано на фиг. 9б.

Средство радиальной мобильности может быть выполнено в соответствии с кинематической схемой варианта исполнения установленного на транспортном модуле 8 средства радиальной мобильности вращательного привода диска с очищающими элементами (показаны условно) 24 в виде плоского рычажного коромыслово-ползунного механизма [И] с поступательным винтовым самотормозящимся приводом тяги ползуна 25 в продольном направлении вдоль оси трубы 9, связанного с гайкой винтовой передачи, винт которой 26 вращается приводом 27. Возвратно-поступательное движение ползуна 25 вдоль винта 26 преобразуется в качательное движение коромысла 28, на конце которого на подпружиненном цилиндрическом шарнире 29 установлен вращательный привод диска с очищающими элементами 24.

Контроль интегральной силы прижатия очищающих элементов 4, установленных на диске 3 в данном варианте исполнения средства радиальной мобильности осуществляется с помощью силомоментного датчика Д строенного в хвостовик винта 26, а для увеличения диапазона радиального хода диска с очищающими элементами 24 предусмотрена возможность увеличения длины коромысла 28, например, посредством телескопического раздвижения с цанговым зажимом, фиксирующим выбранную длину.

Вращательный привод 2 выполнен с использованием бескорпусного моментного двигателя в составе статора 30 закрепленного в корпусе 31, ротора 32 закрепленного на валу привода 33 установленного в корпусе 31 на подшипниках 34, 35. На корпусе установлена крышка 36 с типовым уплотнением 37, защищающим привод от попадания внутрь продуктов очистки. Ввод электрических проводов внутрь корпуса 30 выполнен посредством типового герметичного кабельного ввода 38 (фиг. 1, кабель не показан). На валу 33 устанавливается вращающийся диск 3, а корпус 31 в свою очередь устанавливается на конечном шарнире 7 манипулятора 5 или шарнире 29 коромысла 28. Такое техническое решение обеспечивает минимальный осевой размер привода 2 при достижении общей компактности устройства очистки при обеспечении требуемых мощностных параметров привода 2 за счет возможности увеличения диаметра двигателя.

Таким образом, предложенное очистное устройство обладает широкой конструктивной вариабельностью -

- может быть оснащено разным количеством парных очистных элементов одного типа - щетками или зубчатыми колесами;

- может быть оснащено разными по составу комплектами парных очистных элементов разных типов,

- может попарно изменяться усилие прижима очистных элементов обоих типов,

- может быть в дополнение к очистным элементам на внешнем диаметре устройства оснащено центральной щеткой,

- может варьироваться материал щеток и их конструктивное исполнение,

- может варьироваться конструктивное исполнение зубчатых дисков,

- может изменяться конструктивное исполнение центральной щетки.

- может изменяться величина радиального хода вращающегося диска очищающими элементами за счет изменения длин звеньев манипулятора или рычага коромысла механизма.

Устройство для роботизированной механической очистки внутренней поверхности трубопроводов работает следующим образом.

Перед началом работ по очистке конкретного участка трубопровода с известными перепадами диаметров труб выполняются установочные операции и далее осуществляется очистка:

1. Устанавливают и жестко фиксируют пластины 17 на диске 3 с контролем равенства расстояния от центра диска 3 обращенных к нему краев планок 17 так, чтобы внешний диаметр вращающихся очищающих элементов 4 был равен требуемой ширине А очищаемой полосы

- Выбирают вариант конструктивной компоновки устройства с центральной щеткой или без нее в зависимости от отношения ширины полосы А к минимальному диаметру Dmhh.

- Устанавливают транспортный модуль робота на дно вскрытого трубопровода, после чего транспортный модуль 8 перемещается внутрь трубопровода и центрируется в нем.

- Средство радиальной мобильности перемещает вращающийся диск 3 с очищающими элементами 4 в радиальном направлении к поверхности трубы 1 путем согласованной управляемой работы приводов 7 манипулятора 5 (фиг. 1) или управлением одним приводом 27 вращения винта 26 приводящего к поступательному движению ползуна 25 рычажного коромысловоползунного механизма радиального перемещения диска с очищающими элементами 24 (фиг. 10).

- В непосредственной близости к трубе включают двигатель 2 вращающий диск 3 с очищающими элементами 4 на качающихся рычагах. После контакта очищающих элементов по мере их подачи в поверхности трубы происходит отклонение рычагов 15 на требуемый угол в диапазоне рабочих углов Ор, а при вращении диска происходит качание рычагов 15 вслед за рельефом цилиндрической поверхности трубы от поперечного сечения с максимальным отклонением к продольному сечению с минимальным отклонением рычага в рабочем диапазоне углов Ор.

- Увеличивают скорость вращения двигателя привода 2 вследствие чего возрастает сила прижима элементов 4 и включают перемещение транспортного модуля 8 вдоль трубопровода, при этом контролируют скорость вращения диска 3 и момент вращения по датчику скорости и датчику тока двигателя, а также сила прижима очищающих элементов 4 по силомоментным датчикам.

На фиг. 12 а на виде со стороны оси трубы показаны траектории движения одной произвольной щетинки щетки 4-1 при воздействии щетинки 29 на некоторую точку Т очищаемой поверхности при относительном вращательном движении на диске 3 и переносном движении вместе с транспортным модулем 8 вдоль трубопровода Утр. Показаны две круговые траектории относительного вращательного движения щетинки - по направлению переносного движения модуля 1 и против движения модуля 2, показаны также направления контактного взаимодействия щетинки с очищаемой точкой поверхности совпадающие с векторами скорости Увр щетинки в контакте (соотношение величин скоростей показаны условно). На фиг. 12 6 показано направление суммарного воздействия массива щетинок на ту же произвольную точку Т при прямом (+Утр), и при необходимости, обратном (-Утр) ходе транспортной платформы робота.

На фиг. 13 показана две траектории зон ударных контактных взаимодействий одного из катящихся зубчатых колес 4-2 при вращении диска 3 и перемещении модуля 8 последовательно проходящих вблизи точки Т при движении транспортной платформы Утр. В момент ударного контактного взаимодействия вершины зубца колеса с очищаемой поверхностью в зоне точки Т происходит ударное внедрение зубца с одновременным сдвигом с возможным поворотом участка «тела» загрязнения шириной зубца «S» (фиг. 6) с учетом наклона траектории вращения зубца приводящее в том числе к скалывающему эффекту. Далее образовавшиеся плотные спиральные цепочки локальных лунок-каверн, образовавшихся от воздействия зубцов, идущих с разным шагом на парных колесах 4-2 «углубляют и расширяют» щетинки щеток 4-1, собранные в плотный сплошной массив и суммарно все вместе воздействующие веером (фиг. 12 б) в каждой точке очищаемой поверхности.

Именно это комплексное воздействие очищающих элементов с разной природой воздействия на очищаемую поверхность дополненное возможностью регулирования скорости поступательного движения и скорости вращения диска 3 с очищающими элементами 4 и регулирования силы их прижима к очищаемой поверхности позволяет добиться высокой эффективности и скорости очистки при достижении требуемого качества очистки.

Кроме того, предусмотренная в предложенном изобретении конструктивная изменчивость очистного устройства, а именно, способность быть реализованной в различных вариантах исполнения позволяет легко адаптировать предложенное устройство для роботизированной механической очистки участков трубопроводов с разными заданными и/или переменными в заданном интервале диаметрами и с разной степенью загрязненности при достижении высокой эффективности, скорости и обеспечении требуемого качества очистки.

Список литературы

1. Бабинцева Т.В Использование гидромоторов в устройствах для очистки трубопроводов, Вестник ИрГТУ №9(68), 2012

- Магистральные газопроводы ГОСТ 55989-2014

- СП 411.1325800.2018. Трубопроводы магистральные и промысловые для нефти и газа. Испытания перед сдачей построенных объектов М.: Стандартинформ, 2019

- СП 111-34-96. Очистка полости и испытание газопроводов. М.: РАО Газпром, 1996. 69

- Чурикова Л.А. Анализ методов и средств очистки внутренней полости магистральных газопроводов / Л.А. Чурикова, Мейирбек Болатулы Смагулов. - Текст: непосредственный // Молодой ученый. - 2015. - №7 (87). - С.216 - 219. - URL: https://moluch.ru/archive/87/16738/

- Лепеш А. Г Научные основы повышения производительности подметальных агрегатов комунальных машин // Инновации 2011 №6

7. Материалы ЗАО ИнтроСкан Технолоджи: «Развитие средств мониторинга технического состояния технологических трубопроводов компрессорных станций ОАО «Газпром» с применением автономного роботизированного сканера-дефектоскопа А2072 «IntroScan»», представленные на 33-м тематическом семинаре «Диагностика оборудования и трубопроводов компрессорных станций», в г. Светлогорск, 8-12 сентября 2014 г., прототип v.10.

8. Ворончихин С.Ю., Самокрутов А.А., Седелев Ю.А. Оценка технического состояния трубопроводов компрессорных станций ПАО «Газпром» с применением роботизированных сканеров.

9. Д.И. Базылев, В.А. Романович, С.Н. Сомов, А.А. Пыркин. Ультразвуковой контроль металлоконструкций с использованием фазированной электромагнитно-акустической антенной решетки. Изв. Вузов. Приборостроение. 2018. Т61, N12.

10 В.И. Анурьев, Справочник конструктора машиностроителя, т. 3, 1979

11. А.Ф. Крайнев, Словарь-справочник по механизмам, Машиностроение, 1981

- Т.А. Королев, Е.С.Дорофеев, Силомоментное очувствление электромеханического манипулятора, Актуальные проблемы авиации и космонавтики-2018. Т. 1

- ПМ 121930 (2012) Шестикомпонентный датчик сил и моментов.

- ПМ 219078 (2023) Датчик крутящего момента.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ОЧИСТКИ ПОВЕРХНОСТИ | 2003 |

|

RU2279245C2 |

| УСТРОЙСТВО ДЛЯ ОЧИСТКИ ПОВЕРХНОСТИ | 2004 |

|

RU2277841C2 |

| Ручная электрическая аккумуляторная метла для уборки снега, льда, воды, земли, листьев и мусора | 2019 |

|

RU2709699C1 |

| УСТРОЙСТВО ДЛЯ ОЧИСТКИ НЕПОКРЫТЫХ ПОЛОВ | 2004 |

|

RU2352240C2 |

| УСТРОЙСТВО ДЛЯ ОЧИСТКИ НАРУЖНОЙ ПОВЕРХНОСТИ ТРУБЫ | 2020 |

|

RU2773947C2 |

| МЕХАНИЧЕСКАЯ ЗУБНАЯ ЩЕТКА И МЕХАНИЗМ ЕЕ ПРИВОДА (ВАРИАНТЫ) | 2009 |

|

RU2412672C2 |

| ЭЛЕКТРИЧЕСКИЙ ПЫЛЕСОС | 2012 |

|

RU2562043C2 |

| ЭЛЕКТРИЧЕСКАЯ ЗУБНАЯ ЩЕТКА | 2004 |

|

RU2318471C2 |

| ЭЛЕКТРИЧЕСКИЙ ПЫЛЕСОС | 2011 |

|

RU2562046C2 |

| АДАПТИВНАЯ КОЛЕСНАЯ ОПОРА ТРАНСПОРТНОГО МОДУЛЯ ВНУТРИТРУБНОГО ДИАГНОСТИЧЕСКОГО РОБОТА | 2023 |

|

RU2821671C1 |

Изобретение относится к устройствам для механической очистки внутренних поверхностей труб от загрязнений, образовавшихся при изготовлении и эксплуатации трубопроводов. Предложено устройство для внутритрубной роботизированной механической очистки поверхности трубопроводов, установленное на транспортном модуле робота, имеющем возможность выполнения центрирования по оси трубы и поступательного перемещения внутри трубопровода вдоль оси трубы, включающее в себя вращательный электропривод, установленный на оси электропривода вращающийся диск с очищающими элементами и средство радиальной мобильности очищающих элементов, при этом ось вращения электропривода и установленного на его оси вращающегося диска с очищающими элементами направлена радиально и перпендикулярно к внутренней очищаемой поверхности трубы; очищающие элементы представляют собой комбинацию щеток, выполненных в виде колодки с закрепленным в ней массивом щетинок в виде прутков из упругого материала и жестких зубчатых колес, при этом на вращающемся диске установлено четное количество щеток, которые размещены попарно диаметрально и попарно диаметрально уравновешены относительно оси вращения диска, причем щетинки направлены вдоль оси вращения диска, а зубчатые колеса установлены на вращающемся диске в количестве одной или нескольких пар и размещены попарно диаметрально и попарно уравновешены относительно оси вращения диска, при этом числа зубьев и их ширина на колесах могут быть разными, а ось вращения зубчатых колес направлена радиально к оси вращения диска; каждая щетка жестко закреплена на качающемся рычаге, а ось цилиндрического шарнира качания рычага перпендикулярна оси вращения диска и радиусу диска, причем колодки щеток установлены на свободном конце рычага так, что щетинки направлены перпендикулярно к оси качания рычага, при этом плотность набивки и длина щетинок могут быть переменными в массиве щетки; каждое зубчатое колесо установлено на качающемся рычаге, а ось цилиндрического шарнира качания рычага перпендикулярна оси вращения диска и радиусу диска, причем ось вращения колеса установлена на свободном конце рычага и направлена перпендикулярно оси качания рычага; каждый качающийся рычаг подпружинен с помощью пружины кручения относительно вращающегося диска и в транспортном положении имеет угол наклона в сторону оси вращения диска в направлении к очищаемой поверхности трубы, а на каждом рычаге выполнены упоры, ограничивающие углы поворота рычага; центр тяжести каждого качающегося рычага вместе со щеткой или с зубчатым колесом расположен ниже по оси вращения диска по направлению в сторону продольной оси трубы относительно плоскости, перпендикулярной оси вращения диска и проходящей через оси шарниров рычагов, на каждом качающемся рычаге установлен направляющий стержень, расположенный в радиальной плоскости диска, одним концом закрепленный на рычаге и направленный свободным концом под углом к оси вращения диска вниз от плоскости, перпендикулярной оси вращения диска и проходящей через ось шарнира рычага; на каждом направляющем стержне установлен регулировочный груз с возможностью перемещения вдоль стержня и с возможностью жесткой фиксации положения груза на направляющем стержне; при этом на разных парах диаметрально установленных рычагов регулировочные грузы могут быть разными; на вращающемся диске стационарно установлена кольцевая щетка на радиусе меньшем, чем радиус очищающих элементов, установленных на качающихся рычагах; вращающий электропривод с установленным на его оси вращающимся диском установлен на средстве радиальной мобильности диска с очищающими элементами, которое выполнено в виде двухзвенного манипулятора с шарнирными приводами, обладающими свойствами самоторможения и выполненными на базе червячных редукторов, причем шарнирный привод, примыкающий к вращающемуся диску, оснащен силомоментным датчиком, а звенья манипулятора выполнены с возможностью изменения длины и ее фиксации. Технический результат - повышение эффективности, скорости и качества очистки одним устройством. 6 з.п. ф-лы, 13 ил.

1. Устройство для внутритрубной роботизированной механической очистки поверхности трубопроводов, установленное на транспортном модуле робота, имеющем возможность выполнения центрирования по оси трубы и поступательного перемещения внутри трубопровода вдоль оси трубы, включающее в себя вращательный электропривод, установленный на оси электропривода вращающийся диск с очищающими элементами и средство радиальной мобильности очищающих элементов, отличающееся тем, что

ось вращения электропривода и установленного на его оси вращающегося диска с очищающими элементами направлена радиально и перпендикулярно к внутренней очищаемой поверхности трубы;

очищающие элементы представляют собой комбинацию щеток, выполненных в виде колодки с закрепленным в ней массивом щетинок в виде прутков из упругого материала и жестких зубчатых колес, при этом

на вращающемся диске установлено четное количество щеток, которые размещены попарно диаметрально и попарно диаметрально уравновешены относительно оси вращения диска, причем щетинки направлены вдоль оси вращения диска,

а зубчатые колеса установлены на вращающемся диске в количестве одной или нескольких пар и размещены попарно диаметрально и попарно уравновешены относительно оси вращения диска, при этом числа зубьев и их ширина на колесах могут быть разными, а ось вращения зубчатых колес направлена радиально к оси вращения диска;

каждая щетка жестко закреплена на качающемся рычаге, а ось цилиндрического шарнира качания рычага перпендикулярна оси вращения диска и радиусу диска, причем колодки щеток установлены на свободном конце рычага так, что щетинки направлены перпендикулярно к оси качания рычага, при этом плотность набивки и длина щетинок могут быть переменными в массиве щетки;

каждое зубчатое колесо установлено на качающемся рычаге, а ось цилиндрического шарнира качания рычага перпендикулярна оси вращения диска и радиусу диска, причем ось вращения колеса установлена на свободном конце рычага и направлена перпендикулярно оси качания рычага;

каждый качающийся рычаг подпружинен с помощью пружины кручения относительно вращающегося диска и в транспортном положении имеет угол наклона в сторону оси вращения диска в направлении к очищаемой поверхности трубы, а на каждом рычаге выполнены упоры, ограничивающие углы поворота рычага;

центр тяжести каждого качающегося рычага вместе со щеткой или с зубчатым колесом расположен ниже по оси вращения диска по направлению в сторону продольной оси трубы относительно плоскости, перпендикулярной оси вращения диска и проходящей через оси шарниров рычагов,

на каждом качающемся рычаге установлен направляющий стержень, расположенный в радиальной плоскости диска, одним концом закрепленный на рычаге и направленный свободным концом под углом к оси вращения диска вниз от плоскости, перпендикулярной оси вращения диска и проходящей через ось шарнира рычага;

на каждом направляющем стержне установлен регулировочный груз с возможностью перемещения вдоль стержня и с возможностью жесткой фиксации положения груза на направляющем стержне; при этом на разных парах диаметрально установленных рычагов регулировочные грузы могут быть разными;

на вращающемся диске стационарно установлена кольцевая щетка на радиусе меньшем, чем радиус очищающих элементов, установленных на качающихся рычагах;

вращающий электропривод с установленным на его оси вращающимся диском установлен на средстве радиальной мобильности диска с очищающими элементами, которое выполнено в виде двухзвенного манипулятора с шарнирными приводами, обладающими свойствами самоторможения и выполненными на базе червячных редукторов, причем шарнирный привод, примыкающий к вращающемуся диску, оснащен силомоментным датчиком, а звенья манипулятора выполнены с возможностью изменения длины и ее фиксации.

2. Устройство по п. 1, отличающееся тем, что стационарная кольцевая щетка выполнена в виде дискретных диаметральных пар, уравновешенных относительно оси вращения диска, причем радиусы расположения дискретных пар щеток могут быть разными.

3. Устройство по п. 1, отличающееся тем, что жесткие зубчатые колеса выполнены в виде зубчатого кольцевого венца, соосно закрепленного на ободе колеса.

4. Устройство по п. 1, отличающееся тем, что жесткие зубчатые колеса выполнены в виде дискретного набора жестких заостренных прутков, радиально закрепленных в ободе диска без возможности поворота вокруг своей оси.

5. Устройство по п. 1, отличающееся тем, что жесткие зубчатые колеса выполнены в виде дискретного набора жестких заостренных прутков, радиально закрепленных в ободе диска с возможностью поворота вокруг своей оси.

6. Устройство по п. 1, отличающееся тем, что средство радиальной мобильности вращающегося диска выполнено в виде плоского расположенного в радиальной плоскости рычажного коромыслово- ползунного механизма с поступательным в продольном направлении вдоль оси трубы винтовым самотормозящимся приводом тяги ползуна, связанного с гайкой винтовой передачи, винт которой связан с вращательным электроприводом, причем в хвостовик винта встроен силомоментный датчик, а коромысло выполнено с возможностью изменения длины и ее фиксации.

7. Устройство по п. 1, отличающееся тем, что электродвигатель привода вращения диска выполнен в бескорпусном исполнении.

| Устройство для очистки внутренней поверхности трубопровода | 1983 |

|

SU1161199A1 |

| УСТРОЙСТВО ДЛЯ ОЧИСТКИ ВНУТРЕННЕЙ ПОВЕРХНОСТИ ТРУБОПРОВОДА | 1992 |

|

RU2009728C1 |

| Устройство для очистки внутренней поверхности трубопровода | 1984 |

|

SU1227268A1 |

| Устройство для очистки внутренней поверхности трубопровода | 1984 |

|

SU1202638A1 |

| Устройство для очистки внутренней поверхности трубопровода | 1988 |

|

SU1600864A1 |

| CN 101862741 A, 20.10.2010. | |||

Авторы

Даты

2025-04-07—Публикация

2024-10-02—Подача