ОБЛАСТЬ ТЕХНИКИ

Изобретение относится к области легирования и сверхлегирования полупроводниковых подложек кремния путем лазерной обработки и может быть использовано в оптоэлектронике, фотовольтаике, для приборов солнечной энергетики, ночного и тепловидения.

УРОВЕНЬ ТЕХНИКИ

Известно, что легирование полупроводниковых материалов, в том числе кремния, приводит к улучшению их свойств и расширению области применения. В частности, известно, что сверхлегирование - увеличение концентрации легирующей примеси до значений выше предела равновесной растворимости, расширяет диапазон оптического поглощения кремния в ближний и средний инфракрасный диапазон [Phys. Status Solidi A. 219, 2100772 (2022)].

Известно, что увеличение глубины и концентрации примеси в полупроводнике приводит к расширению диапазона и повышению эффективности оптического поглощения, за счет увеличения концентрации объемных носителей и электропроводности сверхлегированного слоя [Opt. Laser Technol. 164, 109517 (2023)].

Известен способ легирования кремниевых подложек алюминием [патент CN 102723265 B, опубликован 24/12/2014] заключающийся в нанесении на чистую поверхность кремния пленки оксида алюминия толщиной от 1 до 50 нм и локальном лазерном аблировании участков этой поверхности, с последующим удалением необработанной пленки оксида алюминия. Толщина исходной пленки в этом методе определяется исходя из требуемой концентрации примеси алюминия в подложке кремния.

Недостаток описанного способа заключается в том, что для изменения толщины легированного слоя необходимо изменять толщину пленки (источника легирующих примесей) и уточнять при этом выбор параметров лазерного облучения для каждой толщины пленки.

Известен способ лазерного легирования для производства полупроводниковых устройств [патент US 7504325 B2, опубликован 17/03/2009] в котором жидкость с легирующей примесью p- или n- типа наносится на поверхность легируемого полупроводника, при этом одновременно с лазерным облучением осуществляется кристаллизация. На легируемый полупроводник наносится раствор, содержащий легирующую примесь, после чего проводится лазерное облучение поверхности полупроводника. Концентрация раствора подбирается для достижения желаемой концентрации примеси в подложке.

Недостатком данного метода является необходимость растворения легирующей примеси в подходящем растворителе, либо использование однородного раствора (дисперсии или коллоида). Подготовка такой жидкости является отдельным этапом, при котором необходимо учитывать условия растворения, а легируемый материал, в ряде случаев, содержится не в чистой форме, а в соединении, смешиваемом с растворителем, в качестве которого выступают либо вода, либо органические растворители.

Известен способ лазерного облучения для создания легированных алюминием областей p-типа в монокристаллических подложках кремния [патент US 9455362 B2, опубликован 27.09.2016], в котором металлические алюминиевые контакты наносятся на поверхность кремния, после чего выборочно локально нагреваются лазерным облучением. В результате нагрева от лазерного излучения алюминий и часть кремния подложки вблизи контакта достигают температуры достаточной для растворения части кремния в алюминий, далее после охлаждения формируется насыщенный алюминием легированный слой кремния на монокристаллической подложке кремния. Создаваемые таким способом легированные области используются как контакты в фотоэлементах.

Недостатки данного аналога заключаются в том, что для изменения глубины залегания примеси предлагается при лазерном облучении использовать лазеры различных длин волн, для каждой из которых потребуется подбор параметров лазерного облучения (длительность импульса, энергия импульса, степень перекрытия лазерного пятна в последовательных точках сканирования, количество сканирований одной области) для достижения оптимальной плотности энергии, при которой минимизируется количество аблируемого материала, то есть повреждение подложки.

Наиболее близким решением, выбранным в качестве прототипа, является метод сверхлегирования титаном подложек кремния путем нанесения тонких пленок титана и их расплавления наносекундным лазером [Opt. Laser Technol. 164, 109517 (2023)].

увеличивают ИК-поглощение подложки. Средняя глубина залегания легирующей примеси может быть увеличена от 230 до 515 нм, а нормализованная концентрация от 2,4 до 7,4 атомных % за счет одновременного увеличения толщины исходной пленки (от 60 до 150 нм) и плотности потока нс-лазера (от 2,27 до 2,7 Дж см-2).

Недостаток метода заключается в том, что для изменения толщины легированного слоя необходимо изменять толщину пленки (источника легирующих примесей) и увеличивать при этом плотность потока энергии, что может привести к абляционным повреждениям поверхности. Кроме того, при таком методе затруднено создание на одной подложке кремния участков с различной концентрацией примеси или глубиной залегания примеси.

РАСКРЫТИЕ СУЩНОСТИ ИЗОБРЕТЕНИЯ

Задача, решаемая настоящим изобретением, заключается в увеличении эффективности легирования, а именно внедрения легирующей примеси в концентрации, превышающей предел равновесной растворимости (так называемое сверхлегирование), в поверхностном слое подложки кристаллического кремния. Увеличение эффективности сверхлегирования в свою очередь повышает эффективность оптического поглощения кремния в ближнем и среднем инфракрасном диапазоне.

Для этого предложен способ повышения концентрации и глубины залегания легирующей примеси при использовании метода лазерной обработки поверхности подложек кремния заключающийся в том, что на поверхность кремния наносят тонкую пленку, состоящую из материала источника легирующей примеси. Толщину пленки определяют исходя из материала источника легирующей примеси в соответствии с ожидаемой глубиной и концентрацией легирующей примеси. Облучают упомянутую поверхность кремния импульсами сфокусированного лазерного излучения, при этом задают плотность энергии упомянутого лазерного излучения достаточной для нагрева поверхности кремния до температуры, при которой происходит диффузия в нее атомов легирующей примеси. Перед лазерной обработкой на упомянутую поверхность кремния с тонкой пленкой помещают оптически прозрачную для используемого лазерного излучения пластину и задают плотность энергии упомянутого лазерного излучения так, чтобы она не превышала абляционного порога материала пленки.

В качестве материала упомянутой тонкой пленки используется по меньшей мере один элемент из группы переходных металлов. При использования в качестве материала Ti толщина упомянутой тонкой пленки составляет от 1 до 100 нм, плотность энергии лазерного излучения находится в диапазоне от 1 до 8 Дж см-2. При использования в качестве материала Au толщина упомянутой тонкой пленки составляет от 1 до 100 нм, плотность энергии лазерного излучения находится в диапазоне от 3 до 12 Дж см-2.

Особенность способа заключается в том, что добавление оптически прозрачной пластины приводит к уменьшению испарения материала пленки в окружающую среду, при этом используемая плотность энергии не более абляционного порога материала позволяет избежать переноса материала пленки на упомянутую оптически прозрачную пластину. В результате, за счет меньших потерь, большее количество материала пленки проникает в подложку.

Технический результат заключается в повышении эффективности оптического поглощения кремния в ближнем и среднем инфракрасном диапазоне за счет того, что совокупность отличительных признаков заявляемого изобретения обеспечивает сверхлегирование, а именно внедрение легирующей примеси в концентрации, превышающей предел равновесной растворимости в поверхностном слое подложки кристаллического кремния. Кроме того, предложенный способ позволяет локализовать области легирования и создавать на одной подложке кремния участки с различной концентрацией примеси или глубиной залегания примеси, что можно использовать при создании устройств типа «лаборатория на чипе».

КРАТКОЕ ОПИСАНИЕ ГРАФИЧЕСКИХ МАТЕРИАЛОВ

Сущность заявляемого изобретения поясняется следующими графическими материалами:

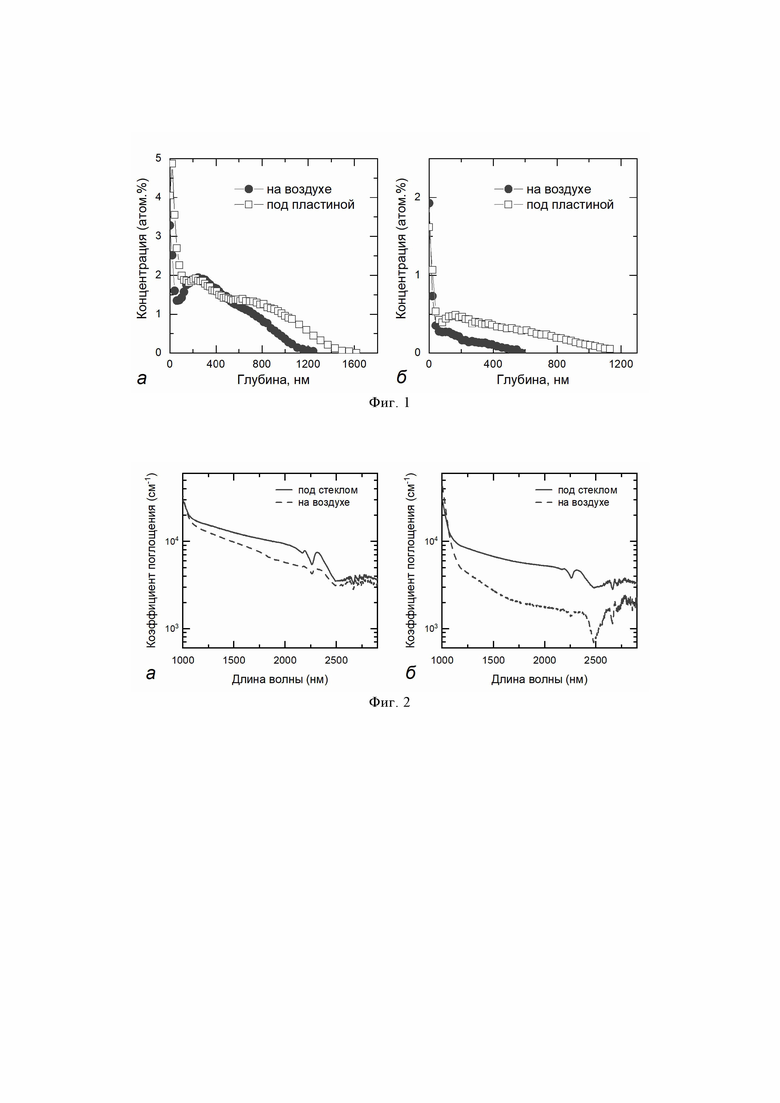

Фиг. 1. Сравнение профилей распределения легирующей примеси золота по глубине в результате облучения лазером поверхности кремниевой подложки с пленкой золота толщиной (а) 100 нм и (б) 20 нм на воздухе и с использованием оптически прозрачной стеклянной пластины.

Фиг. 2. Сравнение коэффициента поглощения в ближнем и среднем инфракрасном диапазоне кремниевой подложки с легирующей примесью золота при толщине исходных пленках золота (а) 100 нм и (б) 20 нм.

ОСУЩЕСТВЛЕНИЕ ИЗОБРЕТЕНИЯ

В настоящем изобретении в качестве источника излучения выбирают лазер инфракрасного диапазона (длина волны 1,06 мкм) с импульсами наносекундной длительности (100 нс) с частотой следования импульсов в диапазоне от 20 до 100 кГц, являющийся распространенным типом промышленных волоконных лазеров. Параметры лазера выбраны так, чтобы энергия лазерного излучения, частота следования импульсов и фокусировка обеспечивали нагрев, достаточный для расплавления поверхностного слоя кремния и материала пленки, их перемешивания и диффузии атомов материала пленки в подложку. В качестве материала пленки может использоваться металл, например, из группы переходных или Al.

Отличие способа по данному изобретению заключается в том, что расплавление материалов подложки и пленки происходит под тонкой оптически прозрачной для лазерного излучения пластиной, что препятствует абляции материалов в окружающую среду. Таким образом при той же толщине исходной пленки при использовании прозрачной пластины достигается большая концентрация легирующей примеси, а также увеличивается толщина легированного слоя.

Решение поставленной задачи демонстрируется следующими примерами.

Пример 1.

На чистую подложку нелегированного кремния с поверхностью оптического качества нанесена методом магнетронного напыления пленка золота толщиной 100 или 20 нм. Поверхность кремния с нанесенной пленкой золота покрывается покровным стеклом толщиной 170 мкм и облучается в режиме сканирования фокусированным излучением неодимового лазера с длиной волны 1064 нм, длительностью импульса 100 нс и плотностью энергии 8 Дж см–2.

В результате высокотемпературного взаимодействия между поверхностью кремния и пленкой произошло внедрение легирующей примеси золота. На фиг. 1. сравнение профилей распределения легирующей примеси золота по глубине в результате облучения лазером поверхности кремниевой подложки с пленкой золота толщиной 100 нм (фиг.1а) и 20 нм (фиг.1б). Распределение концентрации легирующей примеси по глубине получено в результате послойного измерения рентгеновских фотоэлектронных спектров. Фиг. 1 демонстрирует общее увеличение концентрации легирующей примеси золота и увеличение глубины залегания легирующей примеси золота, в случаях использования оптически прозрачной пластины при лазерной обработке. На фиг. 2 приведены графики коэффициента поглощения в диапазоне ближнего и среднего инфракрасного диапазона, где показано увеличение поглощающей способности кремния с легирующей примесью золота после лазерной обработки с использованием оптически прозрачной пластины в сравнении с лазерной обработкой без использования упомянутой пластины (т.е. на воздухе). Таким образом общее увеличение концентрации легирующей примеси, показанное на фиг. 1, привело к увеличению поглощательной способности кремния, что продемонстрировано на фиг. 2.

Пример 2.

На чистую подложку нелегированного кремния с поверхностью оптического качества нанесена методом магнетронного напыления пленка титана толщиной 100 нм. Поверхность кремния с нанесенной пленкой титана покрывается покровным стеклом толщиной 170 мкм и облучается в режиме сканирования фокусированным излучением неодимового лазера с длиной волны 1064 нм, длительностью импульса 100 нс и плотностью энергии 2,5 Дж см–2.

В результате высокотемпературного взаимодействия между поверхностью кремния и пленкой произошло внедрение легирующей примеси титана на глубину до 1 микрометра. По данным рентгеновской фотоэлектронной спектроскопии максимальная концентрация титана достигала 17 ат. %, средняя концентрация в легированном слое составила 10 ат. %, что превосходит ранее опубликованные результаты [Opt. Laser Technol. 164, 109517 (2023)], где лазерная обработка при аналогичных параметрах проводилась на воздухе.

Таким образом, предлагаемое данным изобретением увеличение эффективности легирования поверхностного слоя кремния, а именно повышения концентрации и глубины залегания легирующей примеси, обеспечивает при прежней толщине наносимой пленки общее увеличение концентрации легирующей примеси, что, в свою очередь, приводит к увеличению интенсивности коэффициента поглощения и, как следствие, повышению фоточувствительности кремния в инфракрасном диапазоне для возможных применений, например, в солнечной энергетике и оптоэлектронике.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ФОРМИРОВАНИЯ СВЕРХЛЕГИРОВАННОГО СЕРОЙ МИКРОСТРУКТУРИРОВАННОГО КРИСТАЛЛИЧЕСКОГО СЛОЯ НА ПОВЕРХНОСТИ КРЕМНИЯ | 2016 |

|

RU2646644C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОМИЧЕСКОГО КОНТАКТНОГО СЛОЯ И ПОЛУПРОВОДНИКОВОЕ УСТРОЙСТВО II-VI ГРУПП | 1992 |

|

RU2151457C1 |

| СПОСОБ ЛАЗЕРНОГО ОТДЕЛЕНИЯ ЭПИТАКСИАЛЬНОЙ ПЛЕНКИ ИЛИ СЛОЯ ЭПИТАКСИАЛЬНОЙ ПЛЕНКИ ОТ РОСТОВОЙ ПОДЛОЖКИ ЭПИТАКСИАЛЬНОЙ ПОЛУПРОВОДНИКОВОЙ СТРУКТУРЫ (ВАРИАНТЫ) | 2011 |

|

RU2469433C1 |

| СИНЕ-ЗЕЛЕНЫЙ ЛАЗЕРНЫЙ ДИОД | 1992 |

|

RU2127478C1 |

| СПОСОБ ПОВЫШЕНИЯ ЭФФЕКТИВНОСТИ ЛЕГИРОВАНИЯ И ИЗМЕНЕНИЯ ТИПА ПРОВОДИМОСТИ АМОРФНОГО ГИДРОГЕНИЗИРОВАННОГО КРЕМНИЯ, СЛАБО ЛЕГИРОВАННОГО АКЦЕПТОРНЫМИ ПРИМЕСЯМИ | 2016 |

|

RU2660220C2 |

| СПОСОБ ЛЕГИРОВАНИЯ ПОЛУПРОВОДНИКОВ | 1991 |

|

RU2008742C1 |

| Метод получения стабилизированных линейных цепочек углерода в жидкости | 2019 |

|

RU2744089C1 |

| ПОЛУПРОВОДНИКОВЫЙ ДИОД С НИЗКИМ СОПРОТИВЛЕНИЕМ КОНТАКТА | 1996 |

|

RU2166222C2 |

| СПОСОБ ПОЛУЧЕНИЯ СТРУКТУР С ЗАХОРОНЕННЫМ МЕТАЛЛИЧЕСКИМ СЛОЕМ | 1992 |

|

RU2045795C1 |

| ДИФРАКЦИОННАЯ РЕШЕТКА | 2013 |

|

RU2541495C1 |

Изобретение относится к технологии изготовления полупроводниковых приборов. Способ легирования кремниевых пластин согласно изобретению заключается в облучении через оптически прозрачную для лазерного излучения пластину поверхности подложек кремния с нанесенной тонкой пленкой, состоящей из материала источника легирующей примеси, импульсами сфокусированного лазерного излучения с плотностью энергии, достаточной для нагрева поверхности кремния до температуры, при которой происходит диффузия в нее атомов легирующей примеси, но не превышающей абляционного порога материала пленки. Изобретение позволяет повысить эффективность оптического поглощения кремния в ближнем и среднем инфракрасном диапазоне за счет увеличения эффективности легирования, а именно внедрения легирующей примеси в концентрации, превышающей предел равновесной растворимости, в поверхностный слой подложки кристаллического кремния. 6 з.п. ф-лы, 2 ил., 2 пр.

1. Способ легирования кремниевой пластины методом лазерной обработки поверхности, заключающийся в том, что на поверхность кремния наносят тонкую пленку, состоящую из материала источника легирующей примеси; облучают упомянутую поверхность кремния импульсами сфокусированного лазерного излучения; при этом задают плотность энергии упомянутого лазерного излучения достаточной для нагрева поверхности кремния до температуры, при которой происходит диффузия в нее атомов легирующей примеси; отличающийся тем, что перед лазерной обработкой на поверхность кремния с тонкой пленкой помещают оптически прозрачную для используемого лазерного излучения пластину; задают плотность энергии лазерного излучения так, чтобы она не превышала абляционного порога материала пленки.

2. Способ по п. 1, в котором в качестве материала тонкой пленки используется по меньшей мере один элемент из группы переходных металлов.

3. Способ по п. 2, в котором наносят пленку толщиной от 10 до 100 нм.

4. Способ по п. 3, в котором в качестве материала используют Ti.

5. Способ по п. 4, в котором используют лазерное излучение с плотностью энергии от 1 до 8 Дж/см2.

6. Способ по п. 3, в котором в качестве материала пленки используют Au.

7. Способ по п. 6, в котором плотность энергии лазерного излучения находится в диапазоне от 3 до 12 Дж/см2.

| G.Y | |||

| DONG et al., Nanosecond-laser hyperdoping of intrinsic silicon to modify its electrical and optical properties | |||

| Optics & Laser Technology, v | |||

| Способ получения суррогата олифы | 1922 |

|

SU164A1 |

| СПОСОБ ФОРМИРОВАНИЯ СВЕРХЛЕГИРОВАННОГО СЕРОЙ МИКРОСТРУКТУРИРОВАННОГО КРИСТАЛЛИЧЕСКОГО СЛОЯ НА ПОВЕРХНОСТИ КРЕМНИЯ | 2016 |

|

RU2646644C1 |

| СПОСОБ ФОРМИРОВАНИЯ ЯЧЕЙКИ СОЛНЕЧНОЙ БАТАРЕИ | 2023 |

|

RU2815653C1 |

| WO 2003036697 A2, 01.05.2003 | |||

| CN 104282792 A, 14.01.2015. | |||

Авторы

Даты

2025-04-07—Публикация

2024-10-11—Подача