Изобретение относится к испытаниям механических свойств металлов и сплавов и может быть использовано для оценки критической температуры хрупкости низколегированных сталей.

Известен способ оценки критической температуры хрупкости по ударной вязкости, основанный на ударном разрушении образцов, охлажденных до различных температур /1/. Для этого способа характерна высокая трудоемкость подготовки образцов, а также необходимость проведения большого количества испытаний для достоверной оценки критической температуры хрупкости.

Наиболее близким к предлагаемому является способ определения температуры хрупкости образца материала /2/, который принимается за прототип.

Пo способу, описанному в прототипе, для оценки температуры хрупкости определяют изменение локальной деформации t материала образца, полученной от сферического индентора, в зависимости от температуры Т. Критическая температура перехода в хрупкое состояние определяется по точке излома прямолинейной зависимости lnt I/Т. Причиной недостижения технического результата в прототипе является невыполнение модернизации стандартных установок для измерения твердости металлических материалов. Кроме того, непрерывное нагружение индентора предопределяет некоторое искажение результатов всех замеров, кроме первого, вследствие напряженно-деформированного состояния металла образца под индентором.

Цель повышение точности и снижение трудоемкости и материалоемкости оценки критической температуры хрупкости металлов и сплавов. Поставленная цель достигается тем, что критическую температуру хрупкости оценивают по степени крутизны температурной зависимости твердости металла. Преимуществом данного способа является также возможность получения достоверных результатов при использовании всего одного образца испытуемого материала путем замера его твердости при разных температурах.

Способ осуществляется следующим образом.

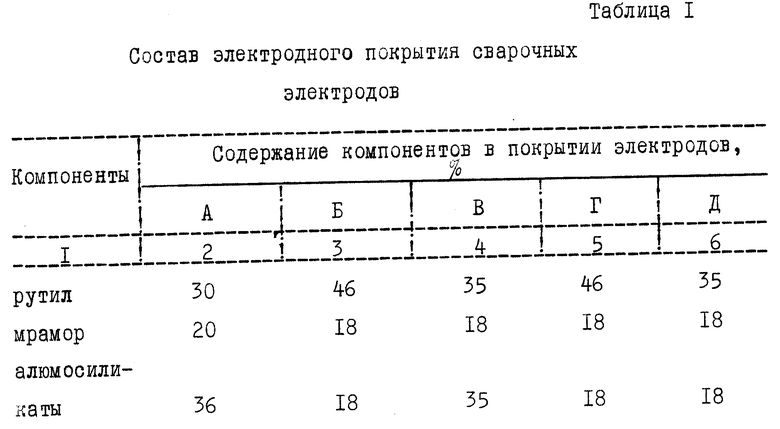

Испытуемый образец и контрольный, с датчиком температуры помещают в охлажденную среду и выдерживают в течение 10 мин. Затем осуществляют вдавливание индентора в поверхность образца и замер твердости по методике ГОСТ 9012-78 на твердомере ТБ 5004-01. Замеры твердости проводят от -200 до 20oC. Зависимость твердости испытанных образцов металла сварных швов на стали ст. 3, выполненных разными электродами, приведена на фиг. 1. Результаты представлены в полулогарифмическом масштабе ln HB T. В табл. 1 приведен состав электродного покрытия электродов типа Э 46.

Аналитически зависимость твердости металла от температуры описывается известной формулой HB A•exp (- α T), где a температурный коэффициент твердости; T температура, K; A константа, равная твердости при экстраполяции на 0oK; HB твердость по Бринеллю.

Далее вычисляли коэффициент температурной зависимости твердости a как тангенс наклона прямолинейной зависимости HB к оси температур. Вычисление значения температурного коэффициента твердости для металла сварных швов приведены на фиг. 1.

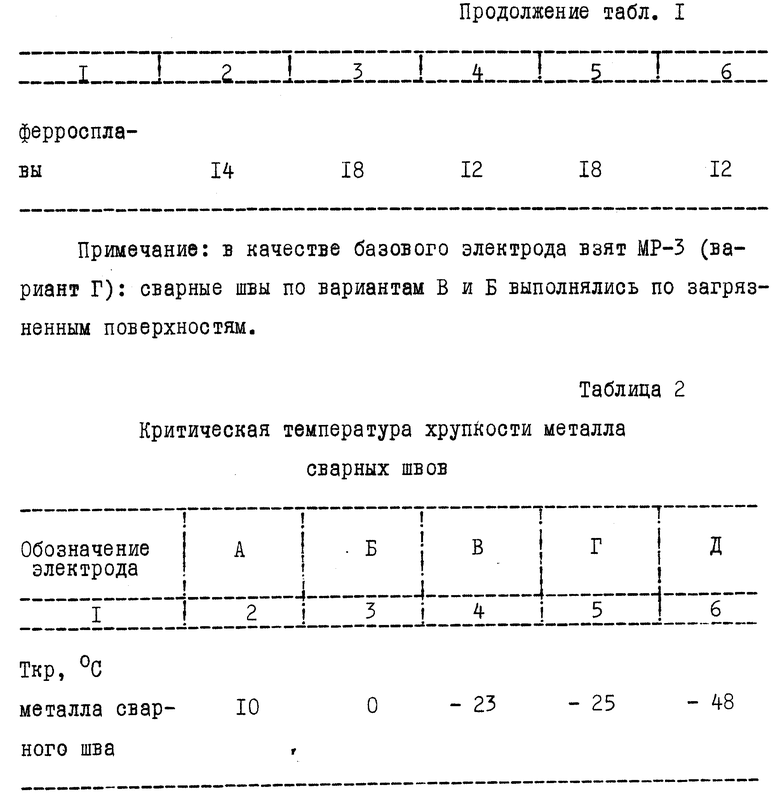

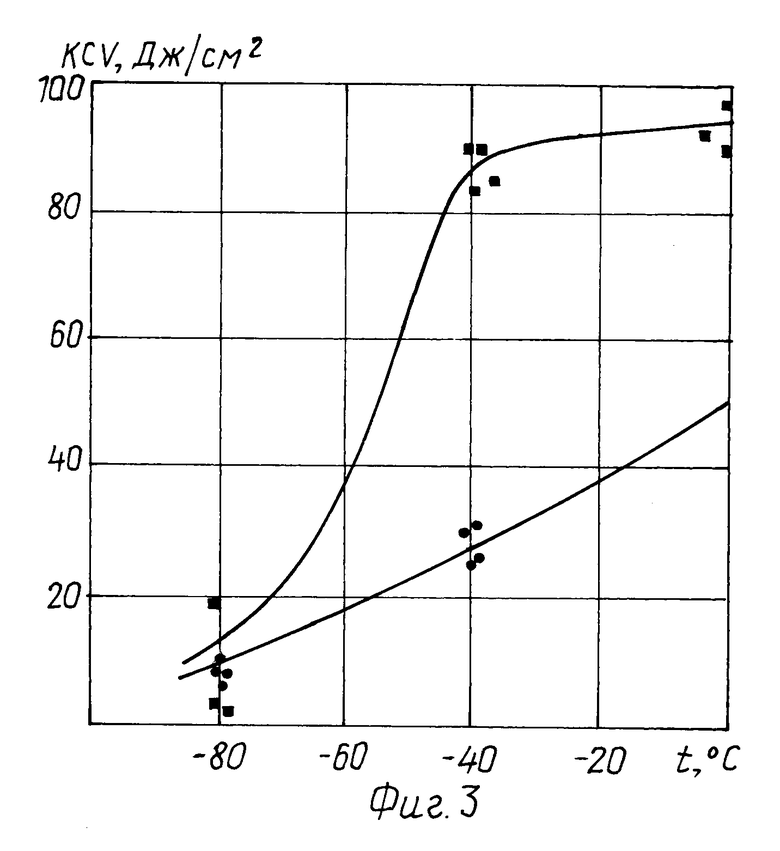

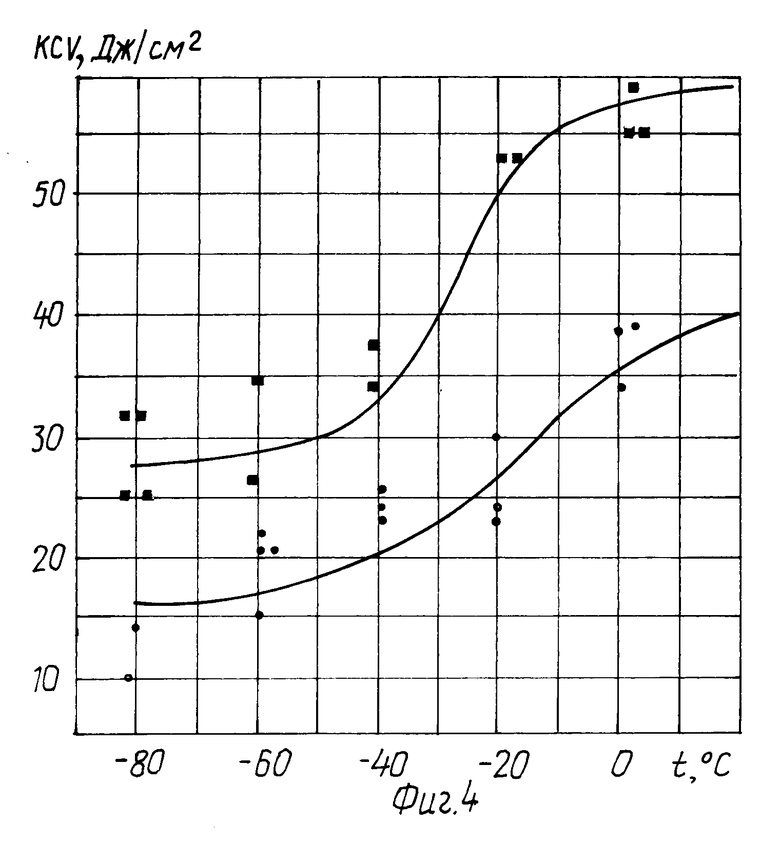

Для нахождения корреляции между температурным коэффициентом твердости и критической температурой хрупкости проводили сериальные испытания на ударную вязкость по стандартной методике (ГОСТ 9545-78). Сериальные кривые для металла сварных швов указанных электродов приведены на фиг. 2, 3, 4.

В табл. 2 указаны значения критической температуры хрупкости для этих же материалов, определенные по ударной вязкости. За критическую температуру хрупкости принималась температура, при которой ударная вязкость составляла 50% от гостированной величины.

На фиг. 5 представлена корреляционная зависимость, связывающая температурный коэффициент твердости и критическую температуру хрупкости металла сварных швов электродов указанного типа.

Степень интенсивности охрупчивания адекватно оценивается температурным коэффициентом твердости a высокие значения которого соответствуют повышенному значению критической температуры хрупкости, т.е. малой хладостойкости, а низкие более низкой температуре хрупкости, следовательно, высокой хладостойкости сталей.

Таким образом, низкоуглеродистые стали, характеризующиеся высокой скоростью нарастания твердости при охлаждении (a 2,0•10-3 и выше), имеют температурный порог хрупкости в пределах 0+10oC, для сталей со средней скоростью нарастания твердости ( a 1,0-2,0•10-3) порог хрупкости составляет -10.0oC и, наконец, для сталей, минимально твердеющих при охлаждении ( a ниже 1•10-3), порог хрупкости находится в области низких температур -20.-50oC.

Аналитически полученную корреляционную зависимость между критической температурой хрупкости Tкр и термическим коэффициентом твердости a описывали формулой:

lnTкр = K1lnα + K2,

где K1 и K2 коэффициенты, зависящие от типа стали и от чистоты металла по неметаллическим включениям. Для металла сварных швов, выполненных по стали ст. 3 рутиловыми электродами типа Э 46, эти коэффициенты равны соответственно 0,23 и 7,1.

Таким образом, для оценки критической температуры хрупкости металла по данной методике достаточно измерить его твердость при охлаждении, построить прямую в координатах ln HB T, вычислить α как тангенс угла наклона этой прямой к оси температур и по корреляционному графику на фиг. 5 определить критическую температуру хрупкости, которая и является критерием хладостойкости металла. Например, для металла сварного шва, выполненного электродом ОЗС-4 по стали ст.3, температурный коэффициент твердости a вычисленный по результатам испытаний, равен 1,5•10-3. По корреляционному графику этому значению соответствует критическая температура хрупкости -10oC.

Таким образом, предлагаемый способ оценки температурной зависимости твердости позволяет с достаточной точностью, без больших трудо- и материальных затрат определить критическую температуру хрупкости низкоуглеродистых сталей.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОПРЕДЕЛЕНИЯ КРИТИЧЕСКОЙ ТЕМПЕРАТУРЫ ХРУПКОСТИ МЕТАЛЛОВ И СПЛАВОВ | 1999 |

|

RU2155329C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ КРИТИЧЕСКОЙ ТЕМПЕРАТУРЫ ХРУПКОСТИ МЕТАЛЛОВ И СПЛАВОВ | 2013 |

|

RU2530480C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ МЕХАНИЧЕСКИХ СВОЙСТВ ПРОКАТА ИЗ НИЗКОУГЛЕРОДИСТЫХ СТАЛЕЙ (ВАРИАНТЫ) | 2024 |

|

RU2835873C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ КРИТИЧЕСКОЙ ТЕМПЕРАТУРЫ ХРУПКОСТИ МАТЕРИАЛА ТРУБОПРОВОДА | 2024 |

|

RU2838331C1 |

| СПОСОБ ОЦЕНКИ ЭНЕРГИИ АКТИВАЦИИ РАЗРУШЕНИЯ МАТЕРИАЛА ПОВЕРХНОСТНОГО СЛОЯ, ДЕФОРМИРОВАННОГО ТРЕНИЕМ | 1997 |

|

RU2166745C2 |

| Способ определения критической температуры хрупкости стали по сечению стенки объекта | 2017 |

|

RU2651632C1 |

| СПОСОБ РЕМОНТА КОРРОДИРОВАННОГО СВАРНОГО СОЕДИНЕНИЯ | 2000 |

|

RU2177393C2 |

| СПОСОБ КОНТРОЛЯ МЕХАНИЧЕСКИХ ХАРАКТЕРИСТИК МАТЕРИАЛОВ | 2000 |

|

RU2170415C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ПРЕДЕЛА КОНТАКТНОЙ ВЫНОСЛИВОСТИ МАТЕРИАЛА | 1996 |

|

RU2123175C1 |

| ЭЛЕКТРОД ДЛЯ СВАРКИ НИЗКОУГЛЕРОДИСТЫХ СТАЛЕЙ | 1995 |

|

RU2084321C1 |

Использование: в испытательной технике при испытании механических свойств металлов и сплавов, в частности, для испытания сварочных образцов. Сущность: образец охлаждают, нагружают, вычисляют крутизну температурной зависимости как тангенс угла наклона HB к оси температур. Степень крутизны этой зависимости используют для определения критической температуры хрупкости, которую определяют по зависимости:

lnTкр = K1lnα + K2,

где Ткр - критическая температура хрупкости,

α - тангенс угла наклона температурной зависимости твердости в координатах lnHB-T,

HB - твердость по Бринелю,

K1 и K2 - коэффициенты, определяемые экспериментально для каждого класса металлов и сплавов. 1 з.п. ф-лы, 5 ил., 2 табл.

lnTкр = K1lnα + K2,

где Tк р критическая температура хрупкости, К;

α - тангенс угла наклона температурной зависимости;

HB твердость по Бринелю;

K1 и K2 экспериментальные коэффициенты для каждого металла и сплава.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| ПРИСПОСОБЛЕНИЕ ДЛЯ ОХЛАЖДЕНИЯ РЕЗЕРВУАРА КУХНИ ТИПА "ПРИМУС" | 1927 |

|

SU9454A1 |

| Метод испытаний на ударный изгиб при различных температурах | |||

| Прибор для охлаждения жидкостей в зимнее время | 1921 |

|

SU1994A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Способ определения температуры хрупкости образца материала | 1987 |

|

SU1479847A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1997-11-10—Публикация

1996-02-27—Подача