Область техники

Изобретение относится к области измерения комплекса механических свойств сталей, преимущественно, в изделиях из стального проката, с возможностью определения условного предела текучести, временного сопротивления разрыву и критической температуры хрупкости стали с учетом анизотропии свойств, характерной для стального проката в продольном и поперечном направлениях по отношению к направлению прокатки. Изобретение может найти применение в области строительства, машиностроения и других областях техники для прогнозирования свойств металлов в составе несущих металлоконструкций мостов, трубопроводов, зданий и сооружений в процессе их эксплуатации при использовании для измерения неразрушающих методов контроля.

Уровень техники

Наиболее надёжным способом определения характеристик прочности, в частности, условного предела текучести (σ0.2), временного сопротивления разрыву (σв) и хладостойкости стали, характеризуемой через определение критической температуры хрупкости, является проведение механических испытаний с использованием стандартных образцов достаточно большого размера, вырезанных из элементов металлоконструкции для испытаний на растяжение и ударный изгиб, регламентированных в ГОСТ 1497-84 «Металлы. Методы испытаний на растяжение» и ГОСТ 9454-78 «Металлы. Метод испытания на ударный изгиб при пониженных, комнатной и повышенных температурах».

Проведение стандартных испытаний требует существенных материальных затрат, поскольку часто приводит к остановке производства и требует последующего восстановления или ремонта металлоконструкций с контролем качества сварных соединений. Для снижения упомянутых затрат появилось множество технических решений, основанных на измерении параметров различных физических явлений, в той или иной степени отражающих параметры структуры металла.

Известен способ оценки механических характеристик металлов на основе использования измерений твёрдости, охраняемый патентом РФ № 2554306, МПК: G01N3/44, опубл. 27.06.2015. Способ характеризуется тем, что подбирают образцы одной марки стали, термообработанные при разных режимах, внедряют индентор в произвольную зону образца, пошагово увеличивают нагрузку в заданном интервале, прилагают нагрузку последовательно в одну фиксированную точку поверхности произвольной зоны, затем по зависимости нагрузки от глубины внедрения индентора определяют коэффициенты a и n для формулы P=a⋅hn, где P - нагрузка на индентор, h - глубина отпечатка. В результате возникает возможность получить зависимость нагрузки P на индентор от глубины отпечатка h и определить коэффициенты a и n. На этой основе рассчитывают прочностные свойства стали, не опираясь на характеристики структуры металла. Этот способ не обеспечивает достоверность полученных характеристик прочности.

Из уровня техники известен «способ оценки работоспособности труб из малоуглеродистой низколегированной стали», охраняемый патентом на изобретение RU2418076, МПК: G01N33/20, опубл. 10.05.2011. Согласно указанному способу для получения знаний о стадии и возможности эксплуатации трубопровода с периодом эксплуатации более 30 лет на действующем трубопроводе подготавливают микрошлиф, закрепляют на трубопроводе микроскоп, сравнивают видимое изображение микрошлифа с эталонами микроструктуры по ГОСТ 8233, определяют дисперсность пластинчатого и зернистого перлита, и при зернистости перлита 35-100% констатируют эксплуатационную надежность трубопровода. Однако способ не позволяет рассчитать количественные характеристики механических свойств стали.

Из описания патента РФ на изобретение RU2706106, МПК: G01N 3/00, опубл. 13.11.2019, известен «Способ определения ресурса стальных изделий», заключающийся в том, что измеряют параметры механических свойств изделия в разные промежутки времени в процессе эксплуатации и по изменению параметров судят о ресурсе. При этом на испытываемом стальном изделии неразрушающими методами в минимально нагруженной зоне измеряют твердость стали, определяют химический состав стали, определяют время эксплуатации изделия до момента испытаний. Изготавливают стандартные образцы из стали с химическим составом, идентичным измеренному в испытываемом изделии. Термообрабатывают эти образцы так, чтобы получить в них твердость, соответствующую зафиксированной в испытываемом изделии. Проводят испытания этих образцов путем растяжения. Определяют истинные напряжения, соответствующие степени относительной пластической деформации металла образца, по этим данным строят график функции «истинные напряжения - величина относительной пластической деформации в степени ½» по графику этой функции определяют точки перегиба функции, определяют степень относительной пластической деформации, соответствующую первой точке перегиба на графике. Результаты измерений являются недостаточно достоверными, поскольку показывают свойства стали, из которой изготовлены образцы, а не той стали, которая эксплуатируется в изделии.

Из описания патента РФ на изобретение RU2651632, МПК: G01N19/08, опубл. 23.04.2018, известен способ определения критической температуры хрупкости Тк стали по сечению стенки объекта, например, крупной емкости. Согласно способу после завершения эксплуатации объекта отбирают макропробу путем перфорации стенки объекта с использованием корончатого сверла, разделяют макропробу вдоль ее оси симметрии на микропробы. Измеряют твердость внешней поверхности стенки объекта в исходном состоянии и микропробы каждого участка сечения стенки объекта после эксплуатации. При температурах хрупкого разрушения проводят испытания на ударный изгиб образцов объекта и микропроб, полученных с каждого участка макропробы стенки объекта, с образованием зон кристаллического излома. Выявляют микропробу с максимальным межзеренным разрушением и подвергают шлифовке, полировке, травлению в трехпроцентном растворе пикриновой кислоты, определяют размер dфо каждой фасетки межзеренного разрушения и dзо каждого зерна феррита по эмпирическим зависимостям. Определяют критическую температуру хрупкости образца объекта в исходном состоянии для каждого участка макропробы и определяют критическую температуру хрупкости по выбранной эмпирической зависимости. Указанный способ определения критической температуры хрупкости стали не позволяет учесть анизотропию свойств стали, из которой изготовлен исследуемый объект, однако крупные емкости в большинстве случаев изготавливают из стального поката.

Из описания патента США US4719583, МПК: G01N3/42; опубл. 12.01.1988, известен способ и устройство для оценки механических свойств стали. Механические свойства стали оцениваются на основе экспериментальных результатов измерения твердости, размера зерна и химического состава исследуемой стали.

Перед собственно определением механических свойств проводится работа по установлению связи механических свойств аналогичной стали близкой по составу с химическим составом проверяемой стали и близкой по характеристикам структуры. При этом заранее определяют эмпирические уравнения, показывающие взаимосвязь между пределом прочности стали, пределом текучести и удлинением стали, а также ее твердостью, размером зерна и химическим составом.

Для реализации способа используют устройство для оценки механических свойств стали, которое включает в себя инструмент для измерения твердости, устройство для измерения размера зерна, устройство для анализа химического состава стали и компьютер. Для оценки размера зерна поверхность испытуемой стали обрабатывается в заданных местах и шлифуется, при этом границы зерен обнажаются путем травления поверхности шлифа. Оценка размера зерна производится путем визуального исследования открытой поверхности шлифа под микроскопом. В данном способе в качестве размера зерна измеряется эффективный размер зерна феррита для ферритно-перлитных сталей. Химический состав определяют предпочтительно, с использованием эмиссионного спектроскопического анализатора. Предел прочности, предел текучести и относительное удлинение стали определяются путем включения измеренных величин твердости, размера зерна и химического состава в соответствующие эмпирические уравнения, которые далее рассчитываются на компьютере.

Данный способ не учитывает степень анизотропии стали-аналога, которая может не совпадать с характеристиками тестируемой стали. В целом способ трудоемок, не пригоден для расчета критической температуры хрупкости, не учитывает анизотропию характеристик структуры стали и механических свойств и, следовательно, неточен.

Портативные приборы для измерения механических свойств стали известны из уровня техники, например, из следующих патентных публикаций: CN112763358, МПК: G01N3/38, опубл. 07.05.2021; CN110220797, МПК: G01N3/42, опубл. 10.09.2019; US3926041, МПК: G01N3/42, опубл. 16.12.1975; US4641968, МПК: G01N21/67, опубл. 10.02.1987; US4852397, МПК: G01N3/42, опубл. 01.08.1989 и др.

В качестве наиболее близкого аналога рассматриваемого решения может быть выбран патент РФ №2685458, МПК: G01N3/42, опубл. 18.04.2019, из которого известен способ определения прочностных свойств низкоуглеродистых сталей, включая условный предел текучести и временное сопротивление разрыву, в отношении металла магистральных трубопроводов без повреждения их конструкции в процессе эксплуатации. При осуществлении способа выделяют участки трубопровода, шлифуют их, травят для выявления структуры, фотографируют микроструктуру, производят определение количественных характеристик структуры стали, включая размер зерна феррита и объёмную долю перлита, проводят спектральный анализ стали и определяют ее химический состав, затем на основе результатов измерений определяют условный предел текучести и временное сопротивление разрыву в соответствии с уравнениями:

σ0,2=1,5+0,074⋅HB+0,6⋅σт;

σТ= (С+5,76⋅104П2)1/2+(0,9·103+L2)1/2+D·dэф-1/2;

L=4670CC+33CMn+86CSi+690CP,

где НВ - значение твердости по Бринеллю;

σт - физический предел текучести, Н/мм2;

С и D - параметры, выбранные в зависимости от значений твердости по Бринеллю металла трубопровода;

П - процент перлитной составляющей, % от объема;

L - параметр, учитывающий концентрации компонентов стали (С, Mn, Si, Р), мас.%;

dэф - размер зерна феррита, мм.

Временное сопротивление разрыву σв, МПа, рассчитывают по результатам измерений в соответствии с уравнением:

σB=8,8⋅10-4HB2+2,66HB+E,

где Е - параметр, выбранный в зависимости от значений твердости по Бринеллю металла трубопровода.

У этого способа оценки прочности стали имеются недостатки, заключающиеся в том, что не учитывается анизотропия характеристик микроструктуры стального проката, из которого изготовлены трубы магистрального трубопровода. То есть не учитывается вытянутая форма зерна феррита, полосчатость в распределении по металлу перлитной составляющей микроструктуры и вытянутость сульфидных включений, формирующихся при прокатке стали. Эти факторы обуславливают значительную неточность при определении значений прочности в поперечном и продольном направлении в отношении направления прокатки.

На практике в стандартах нормативные значения условного предела текучести (σ0.2) и временного сопротивления разрыву (σв) указываются раздельно для поперечных и продольных образцов стали в зависимости от способа вырезки образцов для определения механических свойств по отношению к направлению прокатки. Не учёт требований стандартов в случае определения механических свойств методами неразрушающего контроля приводит к получению недостоверных результатов в отношении определения прочностных свойств металла изделий из стального проката.

Согласно требованиям СП 1613330.2017 г. для труб и профилей, изготовленных из листового проката, для испытания механических свойств необходимо использовать продольные образцы. А в обсуждаемом в качестве прототипа патенте RU 2685458 в принципе не указано, в каком направлении измеряются параметры микроструктуры стали трубопровода, поэтому результаты осуществления способа не отвечают требованиям СНиП и стандартов РФ.

Технология изготовления листового и фасонного проката основана на том, что на заключительных этапах формирования протяженных металлических изделий преимущественно преобладает продольная прокатка. Последнее формирует анизотропию механических характеристик структуры стального проката: неравноосные зерна феррита, полосчатость перлитной составляющей и протяженные включения типа сульфидов и оксидов. Соответственно анизотропия характеристик структуры формирует анизотропию механических характеристик стали (σ0,2, σВ и Тк).

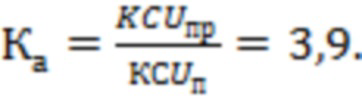

Игнорирование факта анизотропии механических пластичных характеристик стали при изготовлении или ремонте конструкций может приводить к аварийной ситуации. Так, при ремонте вертикальных резервуаров объемом 50000 м3 для хранения нефти на Московском нефтеперерабатывающем заводе использовали вставки из стали 16Г2АФ. Как оказалось по результатам расследования причин аварии отдельные вставки были изготовлены из листов стального проката, у которых коэффициент анизотропии ударной вязкости (Ка) достигал  При установке вставок не учли, что наибольшие напряжения в поясах резервуаров действуют вдоль окружности стенки резервуара. Поскольку вставки были ориентированы вдоль образующей резервуара, то ударная вязкость вдоль главных растягивающих напряжений уменьшилась в 3,9 раза, вызвав интенсивное трещинообразование в стали в первом поясе резервуара (Горицкий В.М., Шнейдеров Г.Р. и др. «Особенности повреждения и трещинообразования стенки резервуаров РВСПК-50000 для нефти», Наука и технологии трубопроводного транспорта нефти и нефтепродуктов, №1, 2016, с.50-56).

При установке вставок не учли, что наибольшие напряжения в поясах резервуаров действуют вдоль окружности стенки резервуара. Поскольку вставки были ориентированы вдоль образующей резервуара, то ударная вязкость вдоль главных растягивающих напряжений уменьшилась в 3,9 раза, вызвав интенсивное трещинообразование в стали в первом поясе резервуара (Горицкий В.М., Шнейдеров Г.Р. и др. «Особенности повреждения и трещинообразования стенки резервуаров РВСПК-50000 для нефти», Наука и технологии трубопроводного транспорта нефти и нефтепродуктов, №1, 2016, с.50-56).

Кроме того, следует учитывать, что коэффициент анизотропии ударной вязкости (Ка) возрастает с увеличением содержания серы в составе стали вследствие образования включений сульфидов и при возрастании содержания углерода из-за образования колоний перлита. При этом коэффициент анизотропии ударной вязкости (Ка) не зависит от твердости стали, которая традиционно измеряется для использования в эмпирических уравнениях для определения механических свойств стали, известных из уровня техники.

Развитие современной технологии контролируемой прокатки с ускоренным охлаждением и термомеханической обработкой сопровождается ростом склонности к анизотропии ударной вязкости стального проката. Максимальное значение коэффициента анизотропии ударной вязкости Ка=12,2 зафиксировано у шведской стали Strenx 650МС с толщиной листа 8 мм (См. Горицкий В.М., Шнейдеров Г.Р., Гусева И.А. Исследование анизотропии ударной вязкости и склонности к расслоению сталей Strenx 650МС и 760МС после термомеханической обработки. Металлург, 2018, №8, с.29-38). Поставщик проката выразил претензию: в техническом задании было предусмотрено испытание на ударную вязкость в продольном направлении проката, как это принято в стандарте ЕС, а поставленный металл испытали также и в поперечном направлении. В данной ситуации покупатель проката был вправе иметь сведения об анизотропии ударной вязкости стали, тем более, когда листовой прокат был предназначен для металлоконструкций грузоподъемных машин и аналогичного оборудования. Поставка опасной продукции таким образом была предотвращена.

С ростом анизотропии ударной вязкости резко возрастает критическая температура хрупкости стали, так, что при испытаниях на ударную вязкость сталь характеризуется полностью хрупким кристаллическим изломом для поперечных образцов. Для высокопрочных сталей системы легирования Mn-Ti-Nb-V критическая температура хрупкости Т34 на поперечных образцах повышается на 50…60°С, что недопустимо в инженерной практике. Крупные включения карбонитридов (TiCxNy) «осевшие» на частицах Al2О3, при прокатке разрушаются, инициируя образование крупных ямок, размер которых в 5 раз превышает размер самих включений, которые при слиянии образуют поры и расслоения. Наличие анизотропии ударной вязкости в листовом прокате способствует развитию трещинообразования в сварных соединениях. Поскольку трубопроводы работают в режиме малоцикловой усталости, то наличие продольных микротрещин расслоений запускает механизм усталостного разрушения. Подобная ситуация наблюдалась при анализе причин разрушения прямошовной трубы диаметром 1220 мм, изготовленной из низколегированной стали 17Г1С толщиной 12мм. (См. Горицкий В.М., Шнейдеров Г.Р., Дурнева А.А. «Исследование причин и механизмов разрушения участка магистрального трубопровода из стали 17Г1С», Деформация и разрушение материалов, 2019, №4, с. 32-39).

Таким образом, приведенные выше сведения о негативных последствиях использования в металлоконструкциях проката с высокими значениями коэффициента анизотропии ударной вязкости (Ка) доказывают необходимость контроля степени анизотропии характеристик прочности и ударной вязкости конструкционных материалов. Разработанный в соответствии с заявленным изобретением способ определения комплекса механических свойств стального проката, включая условный предел текучести, временное сопротивление разрыву и критическую температуру хрупкости Т34, учитывающий направление прокатки, решает эти задачи, обеспечивая возможность повышения надежности и механической безопасности конструкций ответственного назначения, позволяя предотвращать зарождение и развитие расслоений; препятствуя развитию аномально высоких значений критической температуры хрупкости на поперечных образцах; снижая риск применения стали со склонностью к зарождению трещин в зоне термического влияния при режимах малоцикловой усталости трубопроводов; способствуя оптимальному режиму проектирования и эксплуатации металлоконструкций с учетом действия максимальных усилий в металле.

Раскрытие сущности изобретения

Предложенное изобретение направлено на решение задачи контроля степени анизотропии характеристик прочности и ударной вязкости конструкционных низкоуглеродистых сталей для повышения надежности и безопасности при строительстве и эксплуатации конструкций ответственного назначения за счет предотвращения риска зарождения и развития расслоений и трещин в металле.

Технический результат изобретения заключается в повышении точности и достоверности результатов определения комплекса механических свойств проката из низкоуглеродистых сталей, относительно нормативных значений механических свойств, указанных в стандартах, с учетом направления прокатки.

Для решения поставленной задачи предложен способ определения механических свойств проката из низкоуглеродистых сталей, включающий подготовку шлифа, измерение характеристик микроструктуры стали, измерение твердости стали, определение состава стали, осуществление расчета механических свойств. При этом измерение характеристик микроструктуры стали осуществляют с учетом направления прокатки стали, включая определение эффективного размера зерна феррита вдоль и поперек направления прокатки и определение объемной доли содержания перлита вдоль и поперек направления прокатки; причем расчет величины механических свойств стали включает определение условного предела текучести и временного сопротивления разрыву, определяемых вдоль и поперек направления прокатки стали.

Для измерения характеристик микроструктуры стали в качестве направления прокатки принимается направление вытянутости перлитной составляющей, а при ее отсутствии направление предпочтительной оси вытянутых в одном направлении зерен феррита, это направление наносится на фотографию структуры с припиской к линии направления прокатки (НП).

Расчет величины механических свойств стали включает предварительный выбор наиболее подходящих известных эмпирических уравнений для определения условного предела текучести и временного сопротивления разрыву. Такие уравнения представлены в источниках информации: СТО 22-04-02, опубл. 2003, RU 2685458 (прототип), опубл. 18.04.2019 и др.

Однако в более предпочтительном варианте осуществления изобретения предлагается использовать более точные эмпирические уравнения, которые разработаны заявителем и представлены ниже.

Расчет величины условного предела текучести стали поперек направления прокатки (σ0,2п; МПа) предпочтительно осуществляют в соответствии с уравнением (1):

σ0/2g = [900+(σFg)2]1|2+(ΔσTh2+1300)1|2+0?5⋅(1000 d’a g)-1|2? ult

dэф п - эффективный размер зерна феррита, измеренный методом случайных секущих, при условии, что секущие проходят под углом 30° к оси поперек направления прокатки, мм;

σFп - напряжение за счет упрочнения стали перлитом, σFп=2,4 Fп МПа, где Fп - процентное содержание перлита в стали, измеренное методом случайных секущих (ГОСТ 5639-82) при условии, что секущие проходят под углом 30° к оси перпендикулярной направлению прокатки;

ΔσTр - напряжение за счет упрочнения твердого раствора атомами внедрения (С+N) и замещения, устанавливаемого по величине концентрации элемента Сi в % по массе элементов в феррите, где i - это обозначение элементов C, N, Mn, Si, Cr, Ni, Mo, Al, Cu, P, V, Ti, As в формуле:

ΔσTр=(6800СC+N+33CMn+86CSi+31CCr+30CNi+11CMo+60CAl+39CCu+690CР+32Cv+82CTi+7СAs), МПа.

Расчет величины условного предела текучести стали вдоль направления прокатки (σ0,2пр; МПа) осуществляют в соответствии с уравнением (2):

σ0/2пр = [900+ (σFпр)2]1|2+(ΔσTр2+1300)1|2+0,5⋅(1000 dэф п)-1|2, где

σFпр=2,4·Fпр, МПа, где Fпр - процентное содержание перлита в стали, измеренное методом случайных секущих при условии, что секущие проходят под углом 30° к оси параллельной направлению прокатки;

dэфпр - эффективный размер зерна феррита, измеренный методом случайных секущих (ГОСТ 5639-82), при условии, что обе секущие проходят под углом 30° к оси параллельной направлению прокатки, мм;

ΔσTр - напряжение за счет упрочнения твердого раствора атомами внедрения (C+N) и замещения, устанавливаемого по величине концентрации элемента Сi в % по массе элементов в феррите, где i - это обозначение элементов C, N, Mn, Si, Cr, Ni, Mo, Al, Cu, P, V, Ti, As в формуле:

ΔσTр=6800СC+N+33CMn+86CSi+31CCr+30CNi+11CMo+60CAl+39CCu+690CР+32Cv+82CTi+7СAs, МПа;

Расчет величины временного сопротивления разрыву поперек направления прокатки (σвп; МПа) осуществляют в соответствии с уравнением (3):

σвп = σ0.2п+(185+HВ)·0,34, МПа, где

σ0,2п - условный предел текучести стали поперек направления прокатки (МПа);

HВ - результат измерения твердости стали по методу Виккерса (HV) или Бринелля (HB) с учетом условия, что в диапазоне от 90 до 270 HB (от 90 до 270 HV) значения твердости по Бринеллю и Виккерсу для низкоуглеродистых сталей, совпадают.

Расчет величины временного сопротивления разрыву вдоль направления прокатки (σвпр; МПа) осуществляют в соответствии с уравнением (4):

σвпр = σ0.2пр+(185 +HВ)·0,34, МПа, где

σ0,2пр - условный предел текучести стали вдоль направления прокатки (МПа);

HВ - результат измерения твердости стали по методу Виккерса (HV) или Бринелля (HB) с учетом условия, что в диапазоне от 90 до 270 HB (от 90 до 270 HV) значения твердости по Бринеллю и Виккерсу для низкоуглеродистых сталей, совпадают.

При осуществлении заявленного способа при подготовке шлифа для измерения характеристик микроструктуры стали выбирают место на поверхности металлоконструкции, которое, предпочтительно, не имеет следов сварки, коррозии и дефектов пластической деформации.

При этом подготовка шлифа для измерения характеристик микроструктуры включает в себя шлифовку поверхности до шероховатости не более Rz40 с последующей полировкой, после которой производят травление для выявления микроструктуры.

Для измерения характеристик микроструктуры стали, твердости и состава стали, предпочтительно используют переносное оборудование для неразрушающих методов контроля.

Для более точного измерения параметров микроструктуры стали для подготовки шлифа, предпочтительно использовать отбор микропроб от элементов конструкции, выполненной из стального проката на основе низкоуглеродистых сталей.

Методика отбора микропроб для осуществления неразрушающего контроля свойств стали раскрыта в СТО 22-04-02. Это стандарт, который содержит «Руководство по отбору микропроб, проб и определению механических свойств сталей в металлических конструкциях неразрушающим методом», стр.7-10, опубл. в 2003 г.

Согласно заявленному способу отбор микропроб, предпочтительно, осуществляют с размером образцов (1,2-1,5)×(2,5-3,5)×(15-25) мм, так, чтобы минимальная площадь сечения образца в центральной части была не менее 3 мм2. При этом отбор микропроб, предпочтительно, осуществляют методом среза, спила или сверления элементов конструкции, не имеющих признаков сварки и очищенных от ржавчины, с учетом ориентации образцов микропроб вдоль или поперек направления прокатки стали.

Второй вариант осуществления изобретения включает в себя способ определения механических свойств проката из низкоуглеродистых сталей, предусматривающий подготовку шлифа, измерение характеристик микроструктуры стали, измерение твердости стали, определение состава стали, осуществление расчета механических свойств. При этом измерение характеристик микроструктуры стали осуществляют с учетом направления прокатки стали, включая определение эффективного размера зерна феррита вдоль и поперек направления прокатки и определение объемной доли содержания перлита вдоль и поперек направления прокатки; а расчет величины механических свойств стали проводят для определения условного предела текучести, временного сопротивления разрыву и критической температуры хрупкости, определенных вдоль и поперек направления прокатки.

Отметим, что расчет величины критической температуры хрупкости стали может быть осуществлен по формулам, раскрытым в СТО 22-04-02, опубл. в 2003 г.

Однако более точный вариант расчета величины критической температуры хрупкости предпочтительно проводить по эмпирическим уравнениям, предложенным заявителем, поскольку эти уравнения учитывают влияние сульфидного эффекта, который ранее не принимали во внимание при аналогичных расчетах, а также предусматривается учет вклада размера зерна феррита как в прочность стали, так и в хрупкость стали Тк.

Расчет величины критической температуры хрупкости стали поперек направления прокатки (Т34п; К) осуществляют с учетом нормативной величины ударной вязкости (акр), где акр = 34 Дж/см2, в соответствии с уравнением (5):

Т34п= 192,1 + 0,34·HB - 1,03·(1000 dэфп)-1/2 + ΔТFп + ΔТтр - ΔТсп; K;

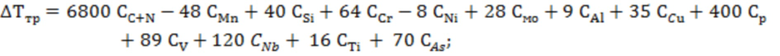

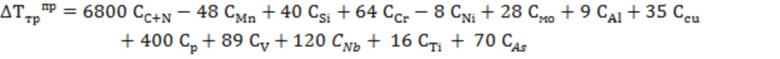

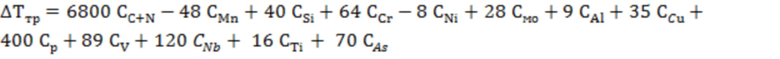

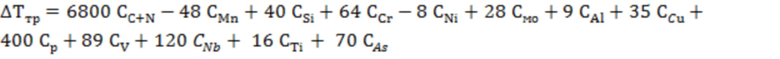

где ΔТтр - повышение температуры хрупкости за счёт упрочнения твёрдого раствора атомами внедрения (C+N) и замещения, устанавливаемое по величине концентрации элемента Ci, в % по массе в феррите, где i - это обозначение элементов C, N, Mn, Si, Cr, Ni, Mo, Al, Cu, P, V, Nb, Ti, As в формуле:

HB - результат измерения твердости стали по методу Виккерса (HV) или Бринелля (HB), с учетом условия, что в диапазоне от 90 до 270 HB (от 90 до 270 HV) значения твердости по Бринеллю и Виккерсу для низкоуглеродистых сталей, совпадают;

dэфп - эффективный размер зерна феррита, измеренный методом случайных секущих (ГОСТ 5639-82) при условии, что секущие проходят под углом 30° к оси, перпендикулярно направлению прокатки, мм;

ΔТFп =2,4·Fп, К - прирост температуры хрупкости за счет перлитной составляющей, где Fп - процентное содержание перлита в стали, определяемое методом случайных секущих (ГОСТ 5639-82) при условии, что секущие проходят под углом 30° к оси перпендикулярно направлению прокатки;

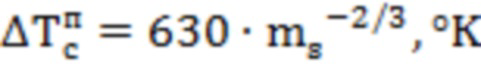

ΔТсп - снижение температуры хрупкости металла за счёт сульфидного эффекта, вызванного зарождением и ростом вокруг включений сульфидного типа вязких трещин-ямок, участвующих в определении температурного интервала вязкохрупкого перехода в ОЦК-металлах;

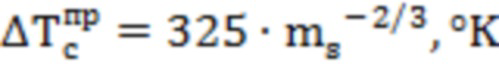

,

,

где ms - содержание в стали серы в % по массе, измеренное спектральным анализом или методом секущих (ГОСТ 5639-82) при условии, что секущие проходят под углом 30 к оси перпендикулярной направлению прокатки.

Расчет величины критической температуры хрупкости стали вдоль направления прокатки (Т34пр; К) осуществляют с учетом нормативной величины ударной вязкости (акр), где акр =34 Дж/см2, в соответствии с уравнением (6):

Т34пр= 192,1+0,34·HB - 1,03·(1000 dэфпр)-1/2+ΔТFпр+ΔТтрпр - ΔТспр , K; где

ΔТтрпр - повышение температуры хрупкости за счёт упрочнения твёрдого раствора атомами внедрения (C+N) и замещения, устанавливаемое по величине концентрации элемента Ci, в % по массе в феррите:

HB - результат измерения твердости стали по методу Виккерса (HV) или Бринелля (HB), с учетом условия, что в диапазоне от 90 до 270 HB (от 90 до 270 HV) значения твердости по Бринеллю и Виккерсу для низкоуглеродистых сталей, совпадают;

dэфпр- эффективный размер зерна феррита, измеренный методом случайных секущих (ГОСТ 5639-82) при условии, что секущие проходят под углом 30° к оси, параллельно направлению прокатки, мм;

ΔТFпр =2,4·Fпр, К - прирост температуры хрупкости за счет перлитной составляющей, где Fпр - процентное содержание перлита в стали, определяемое методом случайных секущих (ГОСТ 5639-82) при условии, что секущие проходят под углом 30° к оси параллельно направлению прокатки;

ΔТспр - снижение температуры хрупкости металла за счёт сульфидного эффекта, вызванного зарождением и ростом вокруг включений сульфидного типа вязких трещин-ямок, участвующих в определении температурного интервала вязкохрупкого перехода в ОЦК-металлах;

,

,

где ms - содержание в стали серы в % по массе, измеренное по результатам спектрального анализа или методом случайных секущих (ГОСТ 5639-82) при условии, что секущие проходят под углом 30° к оси параллельно направлению прокатки.

Краткое описание чертежей.

Заявленное изобретение иллюстрируется фигурами 1-4.

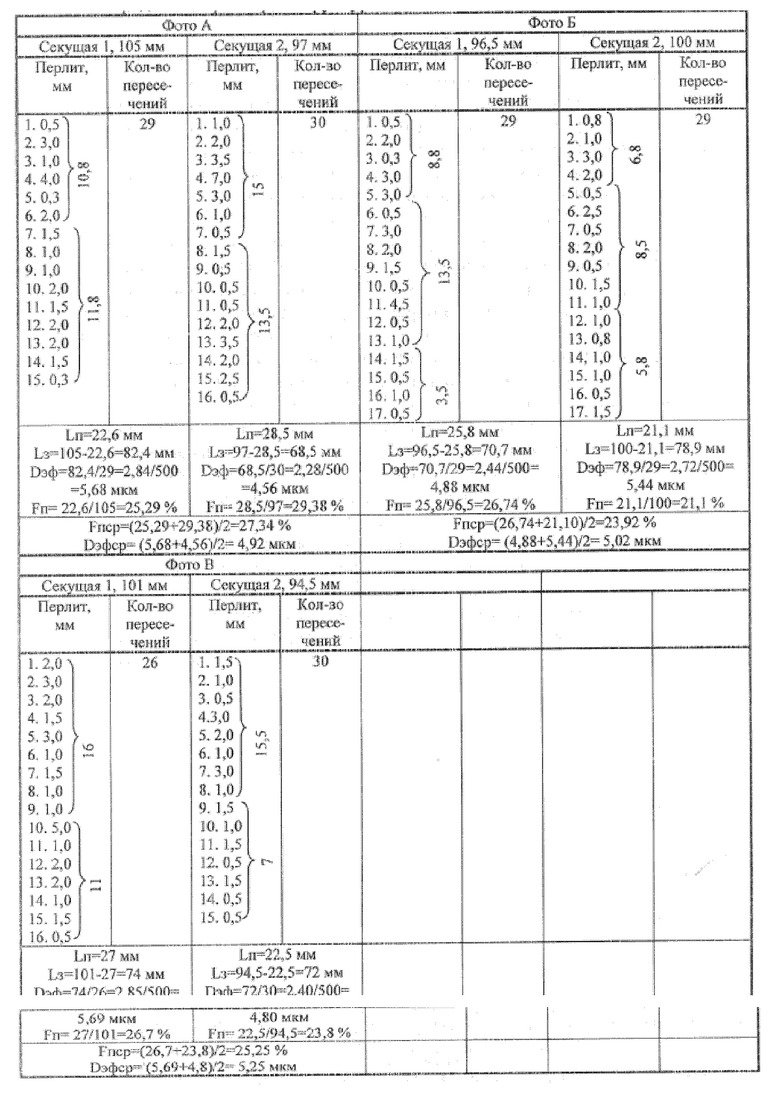

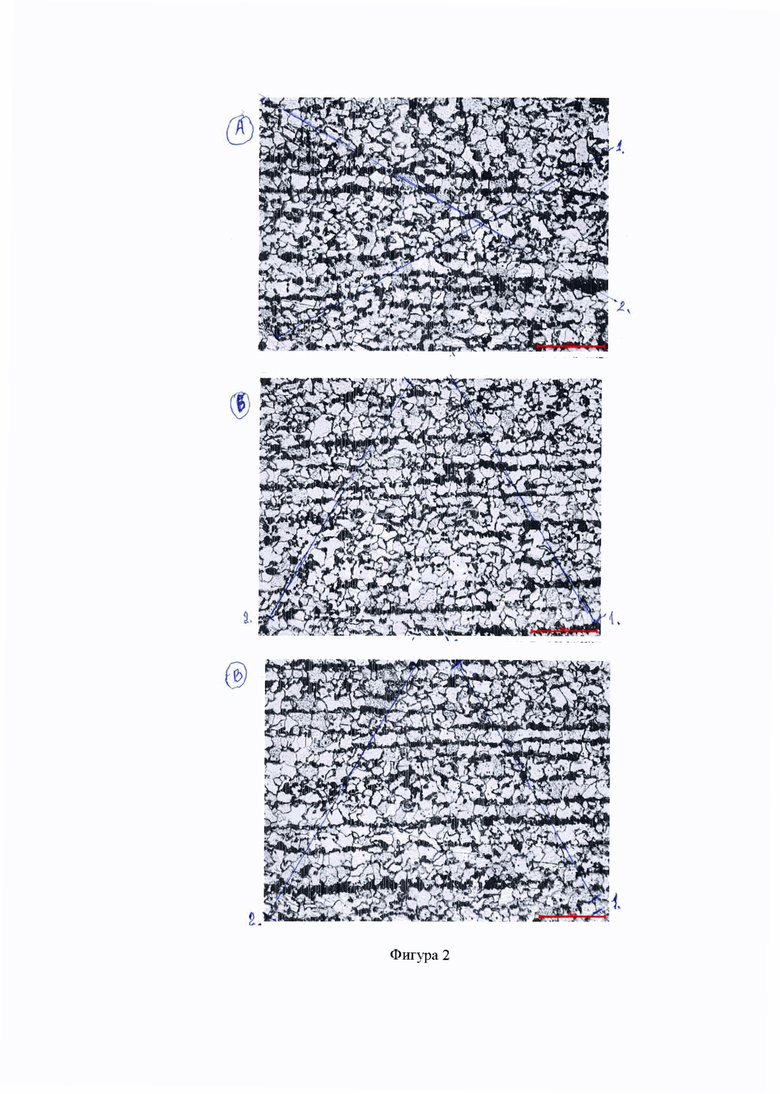

На фигуре 1 представлены фотографии микроструктуры проверяемой стали для зоны А, Б и В первого шлифа.

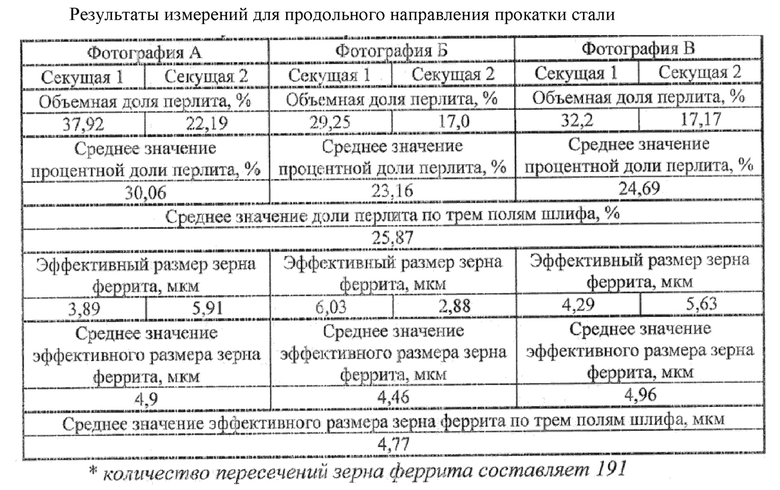

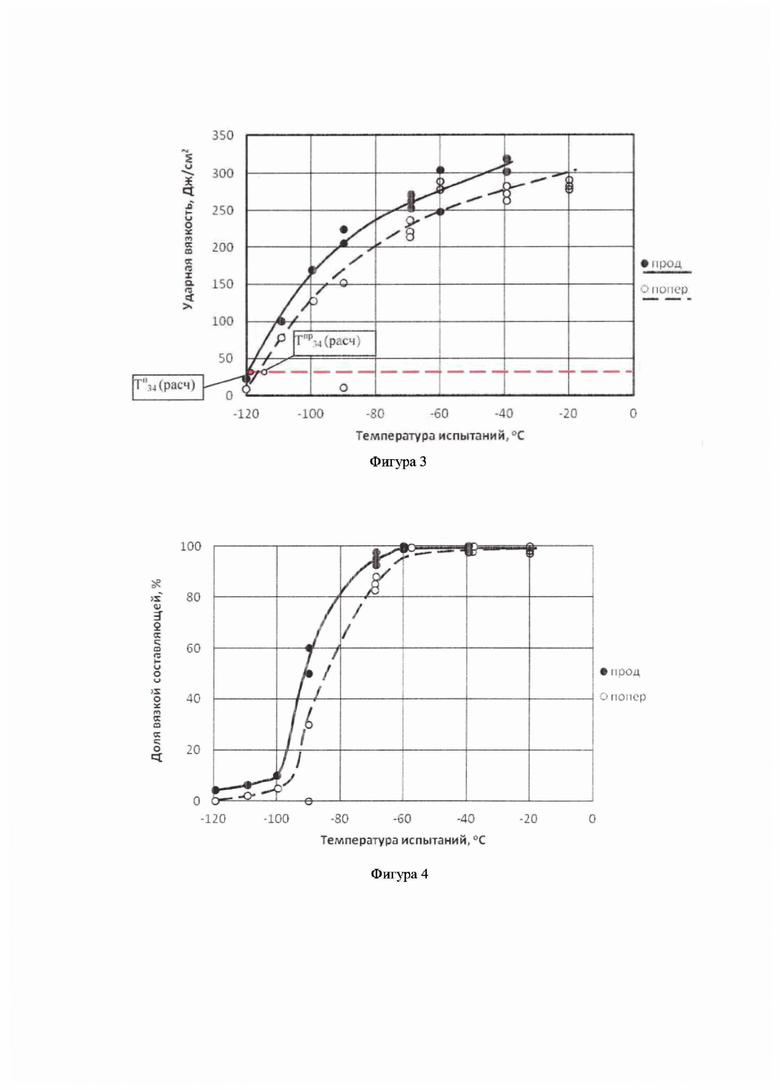

На фигуре 2 представлены фотографии микроструктуры проверяемой стали для зоны А, Б и В второго шлифа.

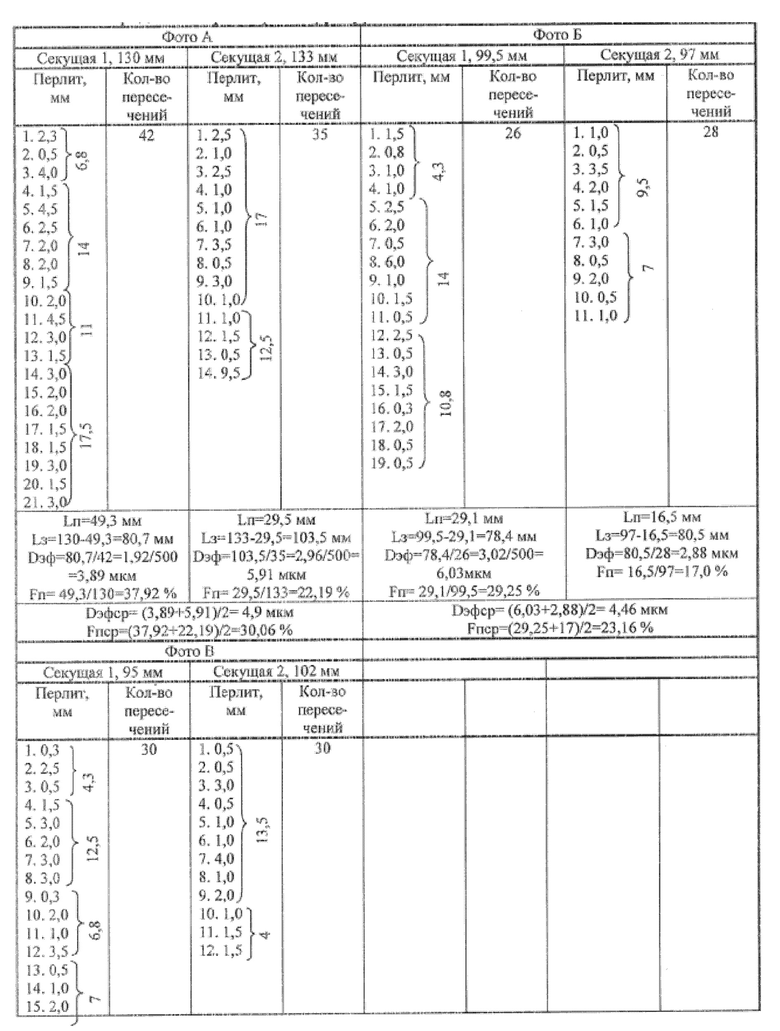

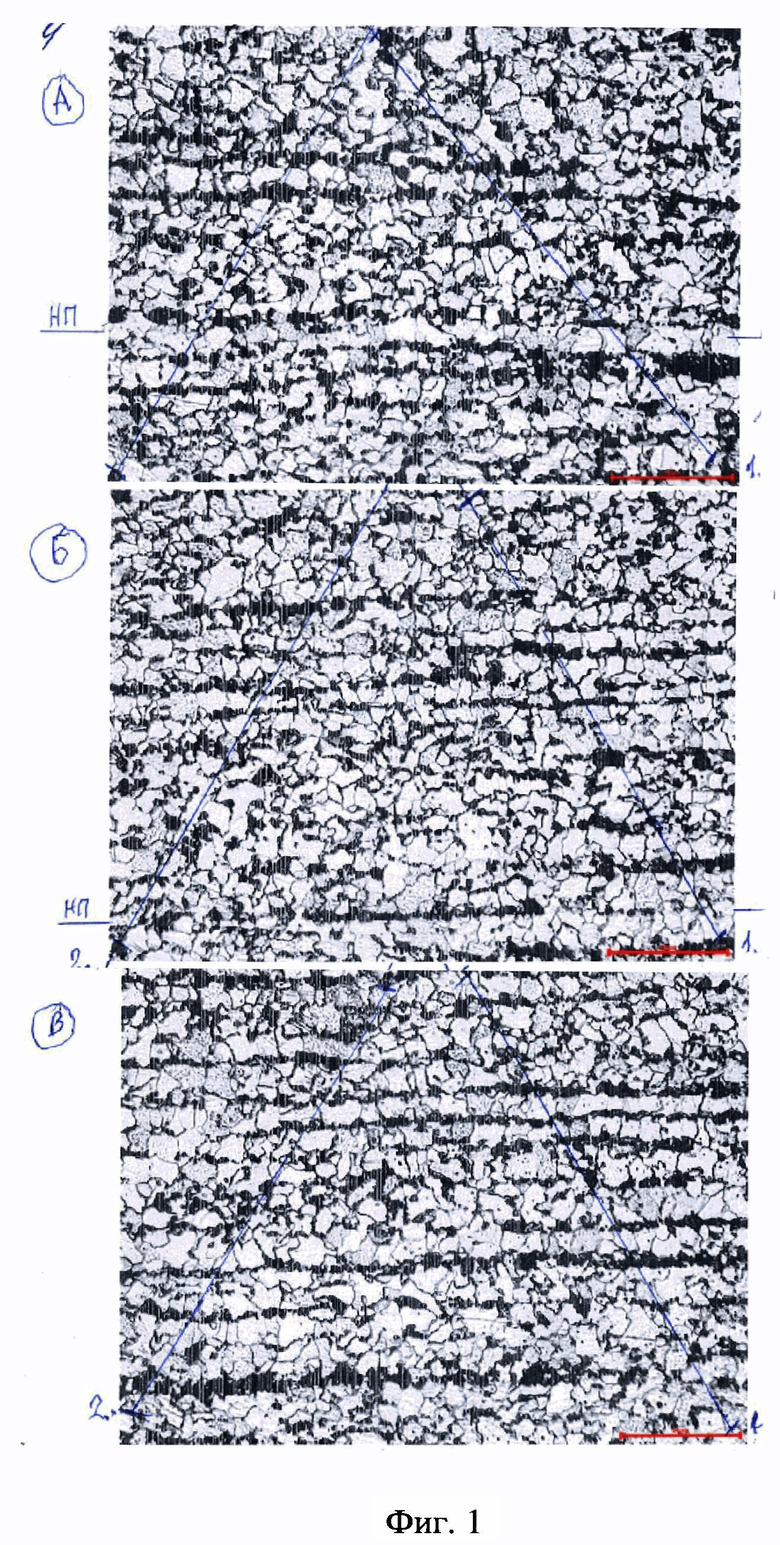

На фигуре 3 показана зависимость величины ударной вязкости для стандартных образцов Шарпи от температуры испытаний.

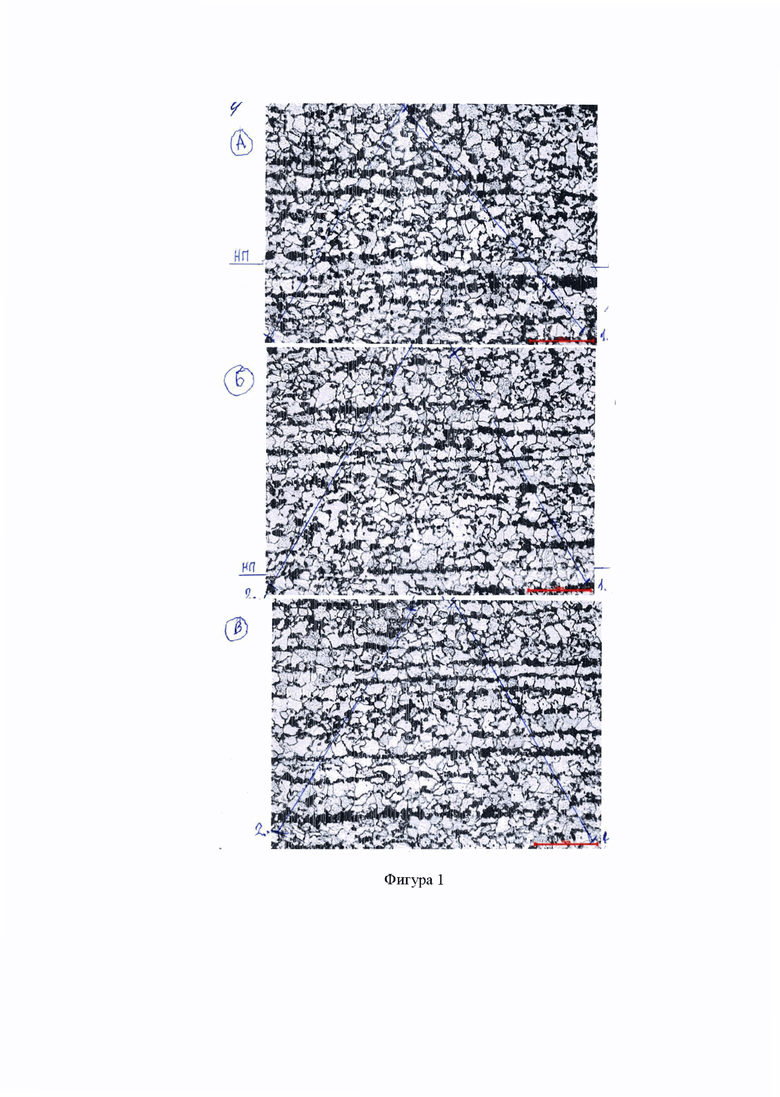

На фигуре 4 показана зависимость величины доли вязкой составляющей в изломе от температуры испытаний для стандартных образцов Шарпи.

Осуществление изобретения

Предложенный способ определения механических свойств проката из низкоуглеродистых сталей осуществили на примере определения механических свойств элементов конструкции газонефтедобывающей платформы, выполненных, преимущественно, из толстолистового проката из стали, которая относится к типу высокопрочных низколегированных сталей.

Выбранные элементы конструкции газонефтедобывающей платформы, находящейся в процессе эксплуатации, подвергли следующей обработке, включающей:

- очистку участка поверхности,

- подготовку шлифа,

- измерение характеристик микроструктуры стали,

- измерение твердости стали,

- определение химического состава стали,

- осуществление расчета механических свойств.

При этом на этапе измерения характеристик микроструктуры стали сначала на шлифе выявили направление прокатки стали. Затем произвели измерение эффективного размера зерна феррита вдоль и поперек направления прокатки, а также провели определение объемной доли содержания перлита вдоль и поперек направления прокатки.

С учетом результатов измерений произвели расчет величины механических свойств стали путем определения условного предела текучести стали вдоль и поперек направления прокатки. Затем произвели расчет величины временного сопротивления разрыву стали вдоль и поперек направления прокатки. После этого исследовали характеристики хладостойких стали путем определения критической температуры хрупкости вдоль и поперек направления прокатки.

Для расчёта величины механических свойств стали предпочтительно использовали эмпирические уравнения 1-6 приведенные выше.

Затем для контроля результатов, полученных при осуществлении заявленного изобретения, провели сравнительные механические испытания по ГОСТ 1497-84 и ГОСТ 9454-78 для стандартных образцов стали, вырезанных из той же металлоконструкции, где было возможно не причинить ущерба надежности конструкции, и сопоставили результаты.

Пример 1

Определение механических свойств низкоуглеродистых сталей осуществляли следующим образом. Провели выбор места на поверхности элемента металлоконструкции, выполненного из листового проката толщиной 10 мм не имеющего признаков сварки и видимых пластических деформаций, очистили поверхность металла от ржавчины. Осуществили шлифовку выбранного места до шероховатости не более Rz40 и после последующей полировки произвели травление для выявления микроструктуры.

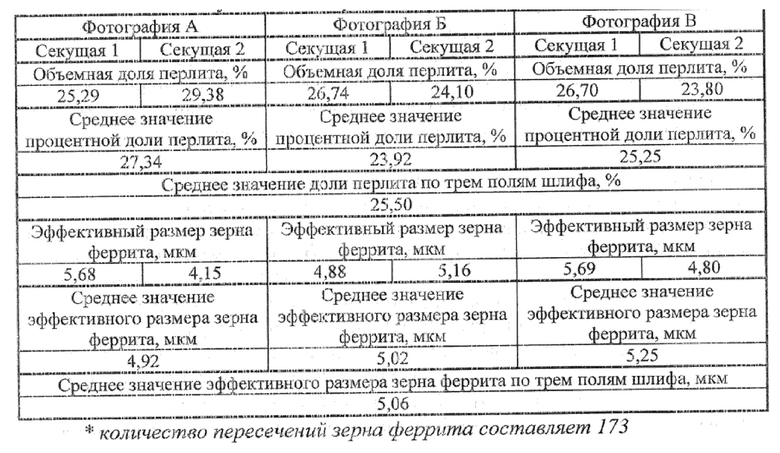

В соответствии с ГОСТ 5639-82 на приготовленном шлифе выбраны 3 зоны, представляющие характерную ферритно-перлитную структуру низкоуглеродистой стали. Выполнили фотографирование микроструктуры под микроскопом. Фотографии этих зон с маркировками А, Б и В приведены на фигурах 1 и 2. Для наглядности проведения измерений к каждому рисунку приведена рабочая схема измерений, проводимых на секущих, обозначаемых, соответственно, 1 и 2. Также представлены расчеты для каждой секущей с указанием ее длины на фотографиях (соответственно протоколы 1-4 для фигур 1 и 2).

Для осуществления измерений на полученных изображениях микроструктуры выявили направление прокатки стали. В качестве направления прокатки принимается направление вытянутости перлитной составляющей, а при её отсутствии - направление предпочтительной оси вытянутых в одном направлении зерен феррита. Это направление наносится на фотографию структуры с припиской к линии направления прокатки (НП).

Для исключения вероятности попадания случайных секущих на колонии зерен перлита и границы зерен феррита, секущие проводят под углом 30° к направлению прокатки, а остальные секущие для поперечных образцов под углом 90° к первой секущей.

В случае определения условного зерна феррита в ферритно-перлитной низкоуглеродистой стали при распространении хрупкой трещины вдоль или поперек направления прокатки линии секущих проводит с обеих сторон шлифа на фотографии структуры. При этом проводить секущие вдоль линии прокатки чревато попаданием в зоны, нередко шириной до десятка и более микрон, когда объемную долю структурных элементов определить практически невозможно. Следует также избегать совпадения секущих с протяженными границами зерен. Таким образом, для надежного определения условного размера зерна феррита секущие следует располагать как под углом к направлению прокатки, так и перпендикулярно к этим секущим. Таким углом для секущих линий предпочтительно является угол 30° к направлению прокатки или угол 90° к этой секущей. Таким образом, тем же методом секущих можно получить значения длины отрезков секущих по зерну феррита и колонии перлитной составляющей.

Отрезки хорд, приходящиеся на перлитную составляющую, суммируют для каждой секущей и эту величину исключают из длины секущей. В пределах оставшейся части секущей подсчитывают число пересечений границ зерен феррита. Протяженность секущих, приходящихся на зерна феррита, делят на кратность увеличения, используемого на оптическом микроскопе.

Результаты расчетов объемной доли перлитной составляющей и эффективного размера зерна феррита представлены в протоколах измерений характеристик структуры для поперечного и продольного направления прокатки стали, соответственно.

После определения параметров микроструктуры исследуемой стали на тех же ранее выбранных местах на шлифах произвели измерение твердости стали при помощи переносных твердомеров. Средняя величина твердости стали по 10 измерениям составила 161 HB.

Затем осуществили определение химического состава стали при помощи спектрометра. Спектральный анализ показал следующее содержание компонентов в составе исследуемой стали:

Таблица 1

ГОСТ Р 52927

Примечание: В таблице 1 нижняя строка показывает сведения по составу стали марки D32 соответствующие требованиям по ГОСТ Р 52927-2015.

Согласно примеру 1 спектральный анализ показал, что по содержанию химических элементов исследуемая сталь соответствует стали D32 по ГОСТ Р 52927-2015.

На основании полученных измерений, произведенных согласно заявленному изобретению по формулам 1-6 был произведен расчет механических свойств металла исследуемой стали, представленной в виде стального проката в составе металлоконструкции газонефтедобывающей платформы, находящейся в процессе эксплуатации.

Расчет величины условного предела текучести стали поперек направления прокатки (σ0,2п; МПа) предпочтительно осуществляют в соответствии с уравнением (1):

σ0.2п = [900+(σFп)2]1/2+(Δ σTр2+1300)1/2+0,5 (1000 dэф п)-1/2, где

ΔσTр=(6800СC+N+33CMn+86CSi+31CCr+30CNi+11CMo+60CAl+39CCu+690CР+32Cv+82CTi+7СAs)=101,2 МПа; тогда σ0.2п = 398,8 МПа.

Расчет величины условного предела текучести стали вдоль направления прокатки (σ0,2пр; МПа) осуществляют в соответствии с уравнением (2):

σ0.2пр = [900+(σFпр)2]1/2+(ΔσTр2+1300)1/2+0,5 (1000 dэф п)-1/2, где

ΔσTр = (6800СC+N+33CMn+86CSi +31CCr+30CNi+11CMo+60CAl+39CCu+690CР+32Cv+82CTi +7СAs) = 101,2 МПа; тогда σ0.2пр = 406 МПа.

Расчет величины временного сопротивления разрыву поперек направления прокатки (σвп; МПа) осуществляют в соответствии с уравнением (3):

σвп = σ0.2п+(185 +HВ)⋅0,34 = 398,8+(185 +161)·0,34 = 516,4, МПа.

Расчет величины временного сопротивления разрыву вдоль направления прокатки (σвпр; МПа) осуществляют в соответствии с уравнением (4):

σвпр = σ0.2пр + (185 +HВ)⋅0,34 = 406+ (185+161)⋅0,34 =523,6 МПа.

Расчет величины критической температуры хрупкости стали поперек направления прокатки (Т34п; К) осуществляют с учетом нормативной величины ударной вязкости (акр), где акр = 34 Дж/см2, в соответствии с уравнением (5):

Т34п= 192,1 + 0,34⋅HB - 1,03⋅(1000 dэфп)-1/2 + ΔТFп + ΔТтр - ΔТсп; K; где

= 42,6; тогда Т34п = - 115,7 K.

= 42,6; тогда Т34п = - 115,7 K.

Расчет величины критической температуры хрупкости стали вдоль направления прокатки (Т34пр; К) осуществляют с учетом нормативной величины ударной вязкости (акр), где акр =34 Дж/см2, в соответствии с уравнением (6):

Т34пр= 192,1 + 0,34⋅HB - 1,03·(1000 dэфпр)-1/2 + ΔТFпр + ΔТтр - ΔТспр , K; где

= 42,6, тогда Т34пр = - 119,1 K.

= 42,6, тогда Т34пр = - 119,1 K.

Для контроля результатов, полученных при осуществлении заявленного изобретения, провели сравнительные механические испытания для стандартных образцов стали по ГОСТ 1497-84 и ГОСТ 9454-78, вырезанных из той же металлоконструкции, где было возможно не причинить ущерба ее надежности. Согласно проведенному испытанию стандартных образцов на статическое растяжение для образца стали исследуемой металлоконструкции получены следующие данные:

- предел текучести для стандартных образцов, вырезанных поперек направления прокатки (σ0,2п; МПа) составил 414 МПа, что отличается от результата по изобретению на 3,7%;

- предел текучести для стандартных образцов, вырезанных вдоль направления прокатки (σ0,2пр; МПа) составил 420 МПа; что отличается от результата по изобретению на 3,3%;

- временное сопротивление разрыву для стандартных образцов, вырезанных поперек направления прокатки (σвп; МПа) составил 546 МПа; что отличается от результата по изобретению на 5,2%;

- временное сопротивление разрыву для стандартных образцов, вырезанных поперек направления прокатки (σвпр; МПа) составил 554 МПа; что отличается от результата по изобретению на 5,8%.

Для контроля результатов определения величины критической температуры хрупкости исследуемой стали, полученных согласно заявленному изобретению, провели сравнительные механические испытания для стандартных поперечных и продольных образцов Шарпи на динамический изгиб на оборудовании «маятниковый копер», вырезанных из той же металлоконструкции. Испытания проведены в соответствии с ГОСТ 9454-78. Результаты испытаний представлены на фигурах 3 и 4.

На фигуре 3 показана зависимость величины ударной вязкости от температуры испытаний. На фигуре 4 показана зависимость величины доли вязкой составляющей в изломе от температуры испытаний.

Разница значения величины критической температуры хрупкости стали поперек направления прокатки (Т34п; К), определенной согласно заявленному изобретению, и величины, полученной при стандартных испытаниях, составляет 2%.

Разница расчетного значения величины критической температуры хрупкости стали вдоль направления прокатки (Т34пр; К), определенной согласно заявленному изобретению, и величины, полученной при стандартных испытаниях, составляет 1%.

Пример 2 (микропробы)

Провели определение механических прочностных и холодостойких свойств низкоуглеродистых сталей с использованием микропроб, вырезанных из стального проката исследуемой металлоконструкции. Выбор места отбора микропроб проводят предпочтительно от элементов конструкции, не имеющих признаков сварки и видимых пластических деформаций, очищают поверхность металла от ржавчины. Затем методом среза или спила, с помощью ножовки, сверления или отрезным кругом производят отбор микропроб размером (1,2-1,5)×(2,5-3,5)×(15-25) мм, так чтобы минимальная площадь сечения в центральной части была предпочтительно не менее 3 мм2. Согласно заявленному изобретению при отборе микропроб необходимо учитывать требования к ориентации образцов вдоль или перпендикулярно направлению прокатки.

После шлифовки поверхность реза доводят до шероховатости не более Rz40 и после последующей полировки производят травление для выявления микроструктуры. Фотографируют микроструктуру под микроскопом. На полученном изображении определяют размер зерна и объёмную долю перлита в заданном направлении прокатки. Спектральный анализ проводят с применением стационарных спектрометров для определения элементного состава стали.

Определение твердости металла производится с применением стационарных твердомеров, обеспечивающих большую точность измерений, чем переносные твердомеры. Используют замеры в 8-9 местах, при этом места замеров располагают не ближе 5 отпечатков друг от друга. Значения максимальное и минимальное не используют при определении среднего значения.

Операции способа, включающие подготовку шлифа, измерение характеристик микроструктуры стали, определение химического состава стали и осуществление расчета механических свойств, проводили так же, как описано в примере 1.

Определения прочностных и холодостойких свойств низкоуглеродистых сталей проводили в отношении металлоконструкции, изготовленной из листового проката из стали С245 толщиной 10-20 мм, и в отношении металлоконструкции, изготовленной из фасонного проката выполненного в виде равнополочного уголка из стали 09Г2С толщиной 8-18 мм, соответственно.

Для расчёта условного предела текучести с использованием требования по нормативным значениям σ0.2пр и σвпр и критической температуры хрупкости Т34п для поперечных образцов стали С345, и для равнополочного уголка значение σ0.2пр и σвпр и критической температуры хрупкости Т34пр для продольных отрезков стали 09Г2С.

Разница в результатах, полученных по предлагаемому изобретению с использованием варианта отбора микропроб для характеристик σ0.2пр и σвпр по отношению к величине указанных характеристик, полученных методом стандартных испытаний, не превышает 4%, а для критической температуры хрупкости Т34-40 не превышает 5%.

Таким образом, предлагаемый способ позволяет достоверно определить комплекс механических свойств, включающих условный предел текучести σ0.2, временное сопротивление разрыву σв и критическую температуру хрупкости Т34 исследуемых сталей на образцах, соответствующих нормируемому методу вырезки образцов поперёк и вдоль направления прокатки по ГОСТ 27772 и ГОСТ 19281.

Предложенный способ позволяет повысить достоверность результатов измерений относительно нормативных значений определения стандартных характеристик прочности и хладостойкости, которые зависят от ориентации вырезки образцов относительно направления прокатки, а также вклада включений сульфидного типа, вызывающих зарождение вязких микротрещин (ямок) в процессе нагружения образцов от заданных стандартами значений ударной вязкости и температуры испытания.

Протокол 1 измерения характеристик структуры проверяемой стали к фигуре 1

Результаты измерений для поперечного направления прокатки стали

Протокол 2 к фигуре 1. Определение размеров структурных элементов для поперечного направления прокатки стали

Протокол 3 измерения характеристик структуры проверяемой стали к фигуре 2

Результаты измерений для продольного направления прокатки стали

Протокол 4 к фигуре 2. Определение размеров структурных элементов для продольного направления прокатки стали

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ определения прочностных свойств низкоуглеродистых сталей | 2018 |

|

RU2685458C1 |

| СПОСОБ ТЕРМОМЕХАНИЧЕСКОЙ ОБРАБОТКИ | 2019 |

|

RU2735308C1 |

| ТРУБНАЯ ЗАГОТОВКА ИЗ НИЗКОУГЛЕРОДИСТОЙ МОЛИБДЕНСОДЕРЖАЩЕЙ СТАЛИ | 2006 |

|

RU2336332C2 |

| ТРУБНАЯ ЗАГОТОВКА ИЗ СРЕДНЕУГЛЕРОДИСТОЙ СРЕДНЕЛЕГИРОВАННОЙ СТАЛИ | 2006 |

|

RU2336335C2 |

| СОРТОВОЙ ПРОКАТ КРУГЛЫЙ ИЗ НИЗКОУГЛЕРОДИСТОЙ ВЫСОКОПЛАСТИЧНОЙ СТАЛИ ДЛЯ ХОЛОДНОЙ ОБЪЕМНОЙ ШТАМПОВКИ | 2006 |

|

RU2330891C2 |

| ТРУБНАЯ ЗАГОТОВКА ИЗ НИЗКОУГЛЕРОДИСТОЙ МОЛИБДЕНСОДЕРЖАЩЕЙ СТАЛИ | 2006 |

|

RU2336333C2 |

| ТРУБНАЯ ЗАГОТОВКА ИЗ МИКРОЛЕГИРОВАННОЙ, БОРСОДЕРЖАЩЕЙ СТАЛИ | 2006 |

|

RU2336324C1 |

| Способ производства листов толщиной 2-20 мм из высокопрочной износостойкой стали (варианты) | 2020 |

|

RU2765047C1 |

| Способ производства холоднокатаного проката | 2024 |

|

RU2834541C1 |

| СОРТОВОЙ ПРОКАТ ГОРЯЧЕКАЛИБРОВАННЫЙ ИЗ ПРУЖИННОЙ СТАЛИ | 2006 |

|

RU2333260C2 |

Изобретение относится к области измерения механических свойств сталей, преимущественно, в изделиях из стального проката, с возможностью определения условного предела текучести, временного сопротивления разрыву и критической температуры хрупкости стали с учетом анизотропии свойств, характерной для стального проката в продольном и поперечном направлениях по отношению к направлению прокатки. Сущность: осуществляют подготовку шлифа, измерение характеристик микроструктуры стали, измерение твердости стали, определение состава стали, осуществление расчета механических свойств. Измерение характеристик микроструктуры стали осуществляют с учетом направления прокатки стали, включая определение эффективного размера зерна феррита вдоль и поперек направления прокатки и определение объемной доли содержания перлита вдоль и поперек направления прокатки. При этом расчет величины механических свойств стали проводят для определения условного предела текучести, временного сопротивления разрыву и критической температуры хрупкости, определенных вдоль и поперек направления прокатки. Технический результат: повышение точности и достоверности результатов определения механических свойств проката из низкоуглеродистых сталей относительно нормативных значений механических свойств, указанных в стандартах, с учетом направления прокатки. 2 н. и 12 з.п. ф-лы, 4 ил., 5 табл.

1. Способ определения механических свойств проката из низкоуглеродистых сталей, включающий подготовку шлифа, измерение характеристик микроструктуры стали, измерение твердости стали, определение состава стали, осуществление расчета механических свойств, отличающийся тем, что

измерение характеристик микроструктуры стали осуществляют с учетом направления прокатки стали, включая определение эффективного размера зерна феррита вдоль и поперек направления прокатки и определение объемной доли содержания перлита вдоль и поперек направления прокатки;

при этом расчет величины механических свойств стали включает определение условного предела текучести и временного сопротивления разрыву, определяемых вдоль и поперек направления прокатки стали.

2. Способ по п.1, отличающийся тем, что расчет величины условного предела текучести стали поперек направления прокатки (σ0,2п; МПа) осуществляют в соответствии с уравнением (1):

σ0.2п = [900+ (σFп)2]1/2+(Δ σTр2+ 1300)1/2+0,5 (1000 dэф п)-1/2, где

dэфп – эффективный размер зерна феррита, измеренный методом случайных секущих, при условии, что секущие проходят под углом 30° к оси поперек направления прокатки, мм;

σFп – напряжение за счет упрочнения стали перлитом, σFп=2,4 Fп МПа, где Fп – процентное содержание перлита в стали, измеренное методом случайных секущих при условии, что секущие проходят под углом 30° к оси, перпендикулярной направлению прокатки;

ΔσTр – напряжение за счет упрочнения твердого раствора атомами внедрения (С+N) и замещения, устанавливаемого по величине концентрации элемента Сi в % по массе элементов в феррите, где i – это обозначение элементов C, N, Mn, Si, Cr, Ni, Mo, Al, Cu, P, V, Ti, As в формуле:

ΔσTр = (6800СC+N + 33CMn + 86CSi + 31CCr + 30CNi +11 CMo + 60CAl + 39CCu+ 690CР +32Cv + 82CTi + 7СAs), МПа.

3. Способ по п.1, отличающийся тем, что расчет величины условного предела текучести стали вдоль направления прокатки (σ0,2пр; МПа) осуществляют в соответствии с уравнением (2):

σ0.2пр = [900+ (σFпр)2]1/2+(ΔσTр2+ 1300)1/2+0,5 (1000 dэф п)-1/2, где

σFпр=2,4Fпр, МПа, где Fпр – процентное содержание перлита в стали, измеренное методом случайных секущих при условии, что секущие проходят под углом 30° к оси, параллельной направлению прокатки;

dэфпр – эффективный размер зерна феррита, измеренный методом случайных секущих, при условии, что обе секущие проходят под углом 30° к оси, параллельной направлению прокатки, мм;

ΔσTр – напряжение за счет упрочнения твердого раствора атомами внедрения (C+N) и замещения, устанавливаемого по величине концентрации элемента Сi в % по массе элементов в феррите, где i – это обозначение элементов C, N, Mn, Si, Cr, Ni, Mo, Al, Cu, P, V, Ti, As в формуле:

ΔσTр = 6800СC+N +33CMn +86CSi +31CCr +30CNi +11CMo +60CAl+ 39CCu +690CР +32Cv+ 82CTi +7СAs, МПа;

4. Способ по п.2, отличающийся тем, что расчет величины временного сопротивления разрыву поперек направления прокатки (σвп; МПа) осуществляют в соответствии с уравнением (3):

σвп = σ0.2п + (185 + HВ)⋅0,34, МПа, где

σ0,2п – условный предел текучести стали поперек направления прокатки (МПа);

HВ – результат измерения твердости стали по методу Виккерса (HV) или Бринелля (HB) с учетом условия, что в диапазоне от 90 до 270 HB (от 90 до 270 HV) значения твердости по Бринеллю и Виккерсу для низкоуглеродистых сталей, совпадают.

5. Способ по п.3, отличающийся тем, что расчет величины временного сопротивления разрыву вдоль направления прокатки (σвпр; МПа) осуществляют в соответствии с уравнением (4):

σвпр = σ0.2пр + (185 + HВ)⋅0,34, МПа, где

σ0,2пр - условный предел текучести стали вдоль направления прокатки (МПа);

HВ – результат измерения твердости стали по методу Виккерса (HV) или Бринелля (HB) с учетом условия, что в диапазоне от 90 до 270 HB (от 90 до 270 HV) значения твердости по Бринеллю и Виккерсу для низкоуглеродистых сталей, совпадают.

6. Способ по п.1, отличающийся тем, что для подготовки шлифа для измерения характеристик микроструктуры стали выбирают место на поверхности металлоконструкции, которое, предпочтительно, не имеет следов сварки, коррозии и дефектов пластической деформации.

7. Способ по п.6, отличающийся тем, что подготовка шлифа для измерения характеристик микроструктуры включает в себя шлифовку поверхности до шероховатости не более Rz40 с последующей полировкой, после которой производят травление для выявления микроструктуры.

8. Способ по п.1, отличающийся тем, что для измерения характеристик микроструктуры стали, твердости и состава стали используют переносное оборудование для неразрушающих методов контроля.

9. Способ по п.1, отличающийся тем, что для подготовки шлифа используют отбор микропроб от элементов конструкции, выполненных из стального проката на основе низкоуглеродистых сталей.

10. Способ по п.9, отличающийся тем, что отбор микропроб осуществляют с размером образцов (1,2-1,5)×(2,5-3,5)×(15-25) мм, предпочтительно так, чтобы минимальная площадь сечения образца в центральной части была не менее 3 мм2.

11. Способ по п.9, отличающийся тем, что отбор микропроб осуществляют методом среза, спила или сверления элементов конструкции, не имеющих признаков сварки и очищенных от ржавчины, с учетом ориентации образцов микропроб вдоль или поперек направления прокатки стали.

12. Способ определения механических свойств проката из низкоуглеродистых сталей, включающий подготовку шлифа, измерение характеристик микроструктуры стали, измерение твердости стали, определение состава стали, осуществление расчета механических свойств, отличающийся тем, что

измерение характеристик микроструктуры стали осуществляют с учетом направления прокатки стали, включая определение эффективного размера зерна феррита вдоль и поперек направления прокатки и определение объемной доли содержания перлита вдоль и поперек направления прокатки;

при этом расчет величины механических свойств стали проводят для определения условного предела текучести, временного сопротивления разрыву и критической температуры хрупкости, определенных вдоль и поперек направления прокатки.

13. Способ по п.12, отличающийся тем, что расчет величины критической температуры хрупкости стали поперек направления прокатки (Т34п; °К) осуществляют с учетом нормативной величины ударной вязкости (акр), где акр = 34 Дж/см2, в соответствии с уравнением (5):

Т34п= 192,1 + 0,34⋅HB – 1,03⋅(1000 dэфп)-1/2 + ΔТFп + ΔТтр – ΔТсп; °K;

где ΔТтр – повышение температуры хрупкости за счёт упрочнения твёрдого раствора атомами внедрения (C+N) и замещения, устанавливаемое по величине концентрации элемента Ci, в % по массе в феррите, где i – это обозначение элементов C, N, Mn, Si, Cr, Ni, Mo, Al, Cu, P, V, Nb, Ti, As в формуле:

ΔTтр = 6800СC+N - 48CMn + 40CSi + 64CCr - 8CNi + 28CMo + 9CAl+ 35CCu + 400CР + 89Cv +120СNb +16CTi + 70СAs;

HB – результат измерения твердости стали по методу Виккерса (HV) или Бринелля (HB), с учетом условия, что в диапазоне от 90 до 270 HB (от 90 до 270 HV) значения твердости по Бринеллю и Виккерсу для низкоуглеродистых сталей, совпадают;

dэфп – эффективный размер зерна феррита, измеренный методом случайных секущих при условии, что секущие проходят под углом 30° к оси перпендикулярно направлению прокатки, мм;

ΔТFп =2,4⋅Fп, °К – прирост температуры хрупкости за счет перлитной составляющей, где Fп – процентное содержание перлита в стали, определяемое методом случайных секущих при условии, что секущие проходят под углом 30° к оси перпендикулярно направлению прокатки;

ΔТсп – снижение температуры хрупкости металла за счёт сульфидного эффекта, вызванного зарождением и ростом вокруг включений сульфидного типа вязких трещин-ямок, участвующих в определении температурного интервала вязкохрупкого перехода в ОЦК-металлах;

ΔТсп= 630 ⋅ ms-2/3, °K,

где ms – содержание в стали серы в % по массе, измеренное спектральным анализом или методом секущих при условии, что секущие проходят под углом 30° к оси, перпендикулярной направлению прокатки.

14. Способ по п.12, отличающийся тем, что расчет величины критической температуры хрупкости стали вдоль направления прокатки (Т34пр; °К) осуществляют с учетом нормативной величины ударной вязкости (акр), где акр =34 Дж/см2, в соответствии с уравнением (6):

Т34пр = 192,1 + 0,34⋅HB – 1,03⋅(1000 dэфпр)-1/2 + ΔТFпр + ΔТтр – ΔТспр , °K; где

ΔТтр – повышение температуры хрупкости за счёт упрочнения твёрдого раствора атомами внедрения (C+N) и замещения, устанавливаемое по величине концентрации элемента Ci, в % по массе в феррите:

ΔTтр = 6800СC+N - 48CMn + 40CSi +64CCr - 8CNi + 28CMo + 9CAl + 35CCu + 400CР + 89Cv + 120СNb + 16CTi + 70СAs;

HB – результат измерения твердости стали по методу Виккерса (HV) или Бринелля (HB), с учетом условия, что в диапазоне от 90 до 270 HB (от 90 до 270 HV) значения твердости по Бринеллю и Виккерсу для низкоуглеродистых сталей, совпадают;

dэфпр – эффективный размер зерна феррита, измеренный методом случайных секущих при условии, что секущие проходят под углом 30° к оси параллельно направлению прокатки, мм;

ΔТFпр = 2,4⋅Fпр, °К – прирост температуры хрупкости за счет перлитной составляющей, где Fпр – процентное содержание перлита в стали, определяемое методом случайных секущих при условии, что секущие проходят под углом 30° к оси параллельно направлению прокатки;

ΔТспр – снижение температуры хрупкости металла за счёт сульфидного эффекта, вызванного зарождением и ростом вокруг включений сульфидного типа вязких трещин-ямок, участвующих в определении температурного интервала вязкохрупкого перехода в ОЦК-металлах;

ΔТспр = 325 . ms-2/3, °K

где ms – содержание в стали серы в % по массе, измеренное по результатам спектрального анализа или методом случайных секущих при условии, что секущие проходят под углом 30° к оси параллельно направлению прокатки.

| Способ определения прочностных свойств низкоуглеродистых сталей | 2018 |

|

RU2685458C1 |

| Способ определения критической температуры хрупкости стали по сечению стенки объекта | 2017 |

|

RU2651632C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ПРОЧНОСТНЫХ ХАРАКТЕРИСТИК И ВЕЛИЧИНЫ ЗЕРНА В МЕТАЛЛИЧЕСКИХ МАТЕРИАЛАХ И СПЛАВАХ | 2012 |

|

RU2505811C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ НЕПРЕРЫВНОЙ ОЦЕНКИ МЕХАНИЧЕСКИХ И МИКРОСТРУКТУРНЫХ СВОЙСТВ МЕТАЛЛИЧЕСКОГО МАТЕРИАЛА, В ЧАСТНОСТИ СТАЛИ, В ПРОЦЕССЕ ХОЛОДНОГО ДЕФОРМИРОВАНИЯ | 2018 |

|

RU2765768C2 |

| CN 100362332 C, 16.01.2008. | |||

Авторы

Даты

2025-03-05—Публикация

2024-07-04—Подача