Изобретение относится к областям машиностроения, строительства и металлургии, в частности к определению эксплуатационных свойств, среди которых различна упругость, пластичность, вязкость, трещиностойкость, выносливость, прочность и т.д.

Известен способ косвенного определения физико-механических характеристик металла (а.с. 344329), включающий определение прочности, упругости, пористости путем определения зависимости их от твердости с учетом комплекса показателей твердости. В комплекс показателей твердости входят: коэффициент восстановления, определенный после бесчисленного количества повторных ударов, отношение разности этих коэффициентов, а также коэффициент изменения отскока.

Известен способ определения механических характеристик (а.с. № 365622), заключающийся в том, что в испытываемый материал внедряют сферический индентор при непрерывно возрастающей нагрузке до значения, соответствующего максимальному напряжению в зоне контакта, измеряли нагрузку и глубину отпечатка под нагрузкой, по которым определяют предел прочности.

Известен способ определения механических характеристик материалов (а.с. № 1145273), который реализуется следующим образом: в испытуемый материал вдавливают индентор и с помощью датчика глубины и датчика нагрузки на графопостроителе непрерывно регистрируют диаграмму вдавливания в координатах: нагрузка-глубина отпечатка. При этом используют сферический индентор, который непрерывно вдавливают в испытуемый материал. При достижении линейного участка диаграммы нагрузку снижают до нуля.

Наиболее близким техническим решением является патент Российской Федерации №2128330, 1999 г., сущность которого заключается в том, что производится внедрение индентора в испытуемый материал и регистрация датчиком, при этом датчиком регистрируются кинематические характеристики ударного вдавливания: максимальная глубина проникновения, максимальная отрицательная скорость проникновения, максимальная положительная скорость проникновения, максимальное отрицательное ускорение и максимальное положительное ускорение, значения скорости проникновения при внедрении индентора передаются аналого-цифровым преобразователем в электронное устройство и обрабатываются заложенными в устройство программными комплексами, в результате чего определяются механические свойства, полученные из законов распределения данных механических свойств с учетом их рассеивания, формируется малая выборка для статистического контроля и подготавливается выходная форма, содержащая максимальное, минимальное и среднее значения всех механических характеристик с указанием ошибок их определения.

Недостатком данного способа является невозможность определения реальной прочности стального материала с учетом физической природы разрушения.

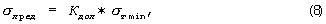

Сущность предлагаемого изобретения заключается в том, что производится внедрение индентора в испытуемый материал, регистрация датчиком кинематических характеристик ударного вдавливания и последующее определение механических свойств: предела текучести, относительного удлинения и ударной вязкости, затем отбираются единицы материала, у которых выявлены наименьшие значения относительного удлинения и ударной вязкости, из этих единиц изготовляют стандартные образцы для испытания на одноосное растяжение и поочередно подвергают растяжению на разрывной машине, когда к материалу первого образца прикладывается напряжение, равное пределу текучести, а к материалу каждого последующего образца прикладывается напряжение, превышающее его предел текучести на величину n* s, n – номер образца, s – принятая величина приращения напряжения, и так до напряжения, при котором последний образец разрушится, и после растяжения из всех, исключая разрушенный, растянутых образцов изготовляют стандартные образцы для испытаний на ударную вязкость, которые разрушают на маятниковом копре, после чего производится фрактографический анализ характера излома, определяется i-й образец, в изломе которого вязкая составляющая находится на уровне 80%, определяется коэффициент упрочнения Кi этого образца, равный отношению приложенного к нему напряжения σ i к зафиксированному разрывной машиной пределу текучести σ т i данного образца, Кi=σ i/σ тi, при этом Кi считается допустимым коэффициентом упрочнения из условия вязкого разрушения Кi=Rдоп, после чего определяется физический критерий прочности материала – максимально допустимое напряжение из условия вязкого разрушения σ пред, равное произведению допустимого коэффициента упрочнения Кдоп на выявленное при измерении механических свойств исследуемого материала минимальное значение предела текучести σ т min:

σ пред=Кдоп*σ тmin.

Прочность материалов как способность сопротивляться разрушению принято оценивать с помощью механических характеристик. Последние представляют собой реакцию материала на внешнее воздействие и лишь косвенно отражают физическую природу прочности.

Настоящим предлагается физический критерий прочности, выражающий максимально допустимое для данного материала напряжение из условия его вязкого разрушения.

Механические свойства конструкционного металлического материала отражают его реакцию на тот или иной вид механического воздействия: растяжение, сжатие, изгиб, удар, кручение. Их получают в соответствии с принятыми стандартами в результате статических и ударных испытаний образцов исходного материала. Механические свойства (кроме твердости) металлопродукции на готовом изделии производителем не определяются. Однако эти свойства, определяющие прочность материала готового изделия, существенно отличаются от свойств материала образца по следующим причинам.

1. Между материалами образца и готового изделия отсутствует подобие. В соответствии с первой теоремой Ньютона (1687 г.) и второй теоремой подобия Федермана (1911 г.) необходимым условием наличия подобия является безразмерность характеристик оригинала (материала готового изделия) и модели (материала образца), но основные механические характеристики (предел текучести, предел прочности, твердость, ударная вязкость) имеют размерность. Не выполняется и третья теорема подобия Кирпичева (1931 г.), требующая однозначности оригинала и модели, т.е. их одинаковой обработки (давлением, температурой и т.д.).

2. Оценка предела прочности материала образца при его растяжении связана с образованием шейки. В реальных изделиях такая шейка отсутствует и смысл этого механического свойства представляется неясным.

3. Существенное рассеивание механических свойств качественно и количественно выявлено только для материалов образцов, а статистика механических свойств материала готовых изделий, с учетом которой могут быть произведены расчеты на прочность, отсутствует.

Следствием вышеизложенного является необходимость обоснования интегрального критерия, по которому непосредственно можно определять прочность стального материала с учетом физической природы его разрушения.

Традиционные методы определении механических свойств (кроме измерения твердости) основаны на полном статическом или ударном разрушении стандартных образцов. В результате этих испытаний получают фиксированные значения механических свойств и их кинетика остается неизвестной. Вместе с тем начало разрушения (потери прочности) имеет место еще на стадии нагружения и в процессе таких испытаний зафиксировано быть не может. Констатация начала разрушения возможна на основе применения метода, позволяющего контролировать кинетику механических свойств в процессе нагружения и однозначных физических представлений о стальном материале как при его производстве, так и после его нагружения вплоть до разрушения.

При охлаждении жидкой стали образуются плотно прижатые друг к другу разные по форме и размерам кристаллы. Их конечная структура и физические свойства определяются фундаментальными принципами минимального действия и симметрии.

В соответствии с принципом минимального действия суммарная энергия атомов стремится к минимуму, что вызывает отделение от них электронов. Из-за малой массы движение электронов подчиняется законам квантовой механики. Оторванные от атомов железа электроны являют собой волну, которая движется со скоростью около 100 тыс. м/с. Движение положительно заряженного ионизированного атома из-за большой массы подчиняется законам классической механики.

Принцип симметрии определяет расположение образующихся при охлаждении ионизированных атомов. В физических объектах симметрия характеризует инвариантность описывающих его переменных по отношению к некоторым преобразованиям в пространстве. Кристаллы имеют правильную геометрическую форму как результат упорядоченного расположения ионизированных атомов. Регулярное расположение атомов в трех измерениях представляет симметричную кристаллическую решетку. Поскольку ионизированные атомы одинаковы по своим свойствам, они имеют симметрию самого высокого порядка, то есть кубическую с примерно равными и взаимно перпендикулярными ребрами. Индексы Миллера для трех основных плоскостей кристаллической решетки железа составляют (100), (110) и (111). Как известно, у стали возможны два вида кубической решетки – объемно центрированная (феррит) и объемная гранецентрированная (аустенит).

В общем виде поликристаллическое металлическое тело представляет среду, состоящую из стационарного электрического поля, образованного ионизированными атомами и электронным газом, а также фононного газа, возникающего в результате тепловых колебаний ионизированных атомов. Тепловые колебания передаются от одного атома к другому, создавая упруги волны. Эти волны представляют собой возмущены, распространяющиеся в среде и несущие с собой энергию без переноса вещества. Посредником упругих волн являются квазичастицы – фононы. Поэтому поликристаллическое тело следует рассматривать как ящик, в котором заключен газ фононов. Число их увеличивается с повышением приложенной к этому телу нагрузки.

При обработке металла механическая или термическая энергия поступает в поликристаллический материал, в результате чего параллельно происходят два процесса. Первый процесс связан с перестройкой кристаллического строения и увеличением несовершенств кристаллов, то есть с изменением механических свойств. Поэтому механические свойства в большей или меньшей степени будут отличаться от механических свойств входного материала.

Второй процесс вызван повышением энергии фононного газа. При этом повышенная энергия распределяется неравномерно. В местах повышения энергии фононного газа ионизированные атомы смещаются от своих средних положений, что вызывает появление остаточного напряженного состояния. Возникающие напряжения и деформации определяются с помощью теории упругости Коши–Пyaccoнa–Сен-Венана. При этом накопленная удельная потенциальная энергия упругой деформации в окрестности любой рассматриваемой точки будет минимальной. Повышение нагрузки может вызвать на некотором участке материала напряжение, превышающее предел текучести, вследствие чего возникают необратимые пластические деформации. При этом одна часть кристалла начинает перемещаться в направлении скольжения относительно другой. Скольжение происходит таким образом, что атомные слои не отделяются друг от друга и непрерывность кристаллической решетки сохраняется. Чем больше в материале возможных направлений скольжения, тем более он пластичен. Как установил Я.И.Френкель, действительное напряжение, необходимое для осуществления сдвига одной части кристалла относительно другой без нарушения сплошности, существенно превышает расчетное из-за наличия в кристалле несовершенств – дислокаций. Под действием нагрузок дислокации движутся, размножаются и переплетаются между собой и этим создают физическую основу пластичности металлического поликристаллического материала.

Уже в процессе прокатки стали кристаллы получают зародышевые трещины, растущие под влиянием нагрузок и образующие в ней систему трещин. Образование микротрещин также определяется сложными процессами взаимодействия дислокаций.

До тех пор, пока трещина не выходит за пределы кристалла, его среда, являющаяся сплошной, остается без серьезных изменений. Практически у поликристалла всегда имеется множество “слабых” кристаллов, из которых могут выйти трещины, образуя множество локальных разрывов. При этом нарушаются условия совместности или неразрывности деформаций Сен-Венана, то есть сплошность, а также возможность определения напряжений и деформаций с помощью зависимостей механики деформируемого твердого тела. С позиций обеспечения прочности важно, что удельная потенциальная энергия принимает минимальное значение только в случае сохранения сплошности. В момент выхода трещины из кристалла упругая энергия перераспределяется. Принцип минимального действия направляется на уменьшение энергии, необходимой для разрушения тела. Условия роста таких трещин могут видоизменяться. В зависимости от них (величины внешней нагрузки, размеров кристаллов, температуры и т.д.) скорость приближения разрушения будет большей или меньшей. Процесс будет идти в направлении роста трещин, их последующего объединения в одну или несколько магистральных трещин и последующего разрушения, вид которого определяется характером излома при фрактографическом анализе. В ГОСТе 4543-71 устанавливается методика определения процента вязкой составляющей в изломе после ударного разрушения образцов. Вязкое разрушение происходит при значительной деформации, его основной особенностью является медленное развитие трещин и высокая энергоемкость разрушения. Этот вид разрушения, как правило, внутрикристаллический. Хрупкое разрушение – это наиболее опасный вид разрушения.

Оно происходит быстро и под действием сравнительно низких напряжений и идет по границам кристаллов. Между вязким и хрупким разрушением имеет место вязко-хрупкий переход, при котором доля вязкой составляющей снижается, а доля хрупкой составляющей растет.

В инженерных разработках возможность вязко-хрупкого перехода (под действием изменяющихся нагрузок, скоростей нагружения, температур и т.д.) предусматривается, но приближение материала к разрушению определяется не расчетом, а назначением запаса прочности. Именно поэтому отказы металлоизделий не исключаются, а избыточность материала по прочности, массе и стоимости достаточно высока.

Вязкий характер разрушения при отсутствии выхода трещины из кристалла отражает реализацию общефизического принципа минимального действия, всегда имеющего место у деформированного твердого тела (по Е.М.Лифшицу и Л.Д.Ландау). Так, работа, производимая силами внутренних напряжений σ i по изменению на малую величину вектора деформации Ui, определится из выражения

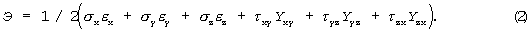

Эта работа превращается в потенциальную энергию. Накапливаемая при деформации в единичном объеме материала, выделенного около данной точки, эта удельная потенциальная энергия для общего случая пространственного напряженного состояния имеет вид

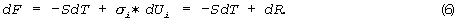

Бесконечно малое изменение dЕ внутренней энергии равно разности полученного данной единицей объема тела количества тепла и произведенной силами внутренних напряжений работы dR. Количество тепла равно при обратимом процессе TdS, Т – температура, S – энтропия:

Подставляя из формулы (1) значение dR, получаем основное термодинамическое соотношение дли деформируемого твердого тела

Принимая во внимание, что свободная энергия по Гельмгольцу определяется

то ее приращение

Поскольку свободная энергия, как известно из термодинамики, всегда принимает минимальное значение, из анализа формулы (6) следует, что при условии отсутствия выхода трещин из кристаллов, при выполнении условия совместности или неразрывности деформаций Сен-Венана, накапливаемая потенциальная энергия упругой деформации принимает минимальное значение. С некоторым приближением под единичным объемом можно понимать кристалл и утверждать, что в зависимости от конфигурации изделия, величины и расположения действующих на него усилий в каждый конкретный кристалл подается определенная минимальная потенциальная энергия. При напряжении в кристалле, превышающем предел текучести, энергия разделяется на три составляющие: 1 – потенциальную энергию упругих деформаций; 2 – энергию размножения дислокаций; 3 – энергию для создания зародышевых трещин и их развитие в пределах этого кристалла. Последние две составляющие энергии достаточно велики. Особенно большая энергия требуется для создания и последующего развития трещин (в пределах кристалла). Это объясняется тем, что хотя размножение дислокаций существенно снижает расстояние между соседними дислокациями, слияние дислокаций в единую полость (то есть в трещину) не происходит, поскольку дислокации взаимно отталкиваются друг от друга. При существующих различных сложных механизмах зарождения трещин в кристалле, требующих значительных энергетических затрат, в конкретный кристалл до выхода из него трещин будет поступать только энергия, определяемая механикой деформируемого твердого тела и дозированная в соответствии с формулой (2).

Однако после выхода трещин из наиболее "слабых" кристаллов законы механики деформируемого твердого тела перестают действовать. В окрестности трещины будет подаваться упругая потенциальная энергия за счет перераспределения всей упругой потенциальной энергии в деформируемом теле, принцип минимального действия теперь будет направлен, как указывалось, в сторону уменьшения энергии, необходимой для разрушения тела.

Анализ процесса разрушения стального материала позволяет сделать вывод, что физический критерий его прочности должен определять начало выхода трещин из "слабых" кристаллов. До этого момента будет иметь место сплошность материала и, следовательно, его абсолютная прочность. Особенно важно, что физический критерий прочности разделяет действие закономерностей механики деформируемого твердого тела (определяющих напряжения и деформации в любой точке тела) и вязко-хрупкий переход, количественное определение закономерностей которого является невозможным.

Таким образом физический критерий прочности должен соответствовать началу перехода от склонности к вязкому разрушению к склонности материала хрупко разрушаться, то есть началу вязко-хрупкого перехода.

Как уже указывалось, фрактографическому анализу характера излома предшествует нанесение на образец технологического надреза, позволяющего получать излом в заданном месте и обеспечивающего сопоставимые результаты. Однако этот надрез своим наличием ухудшает условия разрушения, снижая прочностной потенциал материала в этом месте. Поэтому принято (как это принимается в литературе), что начало вязко-хрупкого перехода соответствует 80% вязкой составляющей в изломе. Для этого процента вводится характеристика данного материала в виде допускаемого коэффициента упрочнения образца

где σ i – напряжение растяжения;

σ тi – предел текучести образца.

Однако предел текучести образца имеет рассеивание, поэтому при определении физического критерия прочности материала из условия его вязкого разрушения σ пред в качестве предела текучести следует принимать его минимальную величину σ тmin, определенную для данного материала, т.е.

где Кдоп=Кi.

Физический критерий прочности при необходимости должен определяться для пониженной температуры, соответствующей экстремальным условиям эксплуатации материала, поскольку при этом возможно как увеличение σ тmin так и снижение Кдоп.

Зависимость (8) характеризует только прочность стального проката. Механическая, термическая обработка, применение сварки при изготовлении изделия существенно меняет прочность материала, поэтому определение физического критерия прочности должно производится на образцах, получивших примерно такую же обработку, что и готовое изделие. В этом случае безразмерная величина Кдоп такого обработанного образца в согласии с теорией физического подобия будет соответствовать такой же безразмерной величине материала изделия. Поскольку при обработке существенно изменяются механические свойства и в том числе предел текучести, в формуле (8) для физического критерия прочности материала изделия должно быть учтено минимальное значение предела текучести материала изделия. Оно может быть получено путем статистической обработки результатов измерения механических свойств партии изделий с помощью системы "Прочность" (патент №2128330).

Пример реализации способа

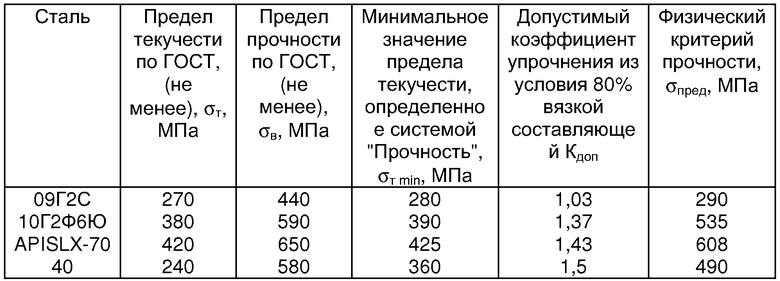

Физический критерий прочности был экспериментально определен для сталей 09Г2С, 10Г2Ф6Ю, APISLX-70 и 40.

Испытания проводились по общей для всех марок сталей схеме при температуре +20° С. Вначале было отобрано по 100 отрезков 4-х марок стали. На всех отрезках с помощью системы "Прочность" были измерены: предел прочности σ в, предел текучести σ т, относительное удлинение δ , твердость НВ и ударная вязкость KCU (по 5 измерений на каждом образце). Далее было отобрано по 18 отрезков с наименьшими значениями относительного удлинения и ударной вязкости, из которых были изготовлены образцы размерами 220× 20× 10. Затем по 3 образца от каждой марки стали отдельно исследовались с помощью системы "Прочность" для получения статистики рассеивания механических характеристик внутри образцов и определения минимального значения предела текучести (по 50 измерений на каждом образце), после чего они подвергались растяжению до разрушения на разрывной машине HP-200, для определения усредненных значений предела прочности, предела текучести и относительного удлинения стандартным разрушающим методом и подтверждения полученных системой “Прочность” средних значений механических характеристик. После этого по усредненным диаграммам растяжения участок кривой от σ т до σ в условно разбивался на 3-4 уровня, и последующие 15 образцов каждой марки подвергались растяжению (по пять штук на каждом уровне напряжений). В результате были получены образцы с различными коэффициентами упрочнения (Кi) одноостным растяжением. Кi выражал отношение приложенного к образцу напряжения к усредненному значению предела текучести, полученному по результатам первичных разрушающих испытаний. Затем на всех образцах были измерены механические характеристики системой “Прочность”. Далее из растянутых образцов были изготовлены стандартные образцы с размерами 10× 10× 55 и U-образным надрезом, после чего их разрушили на маятниковом копре.

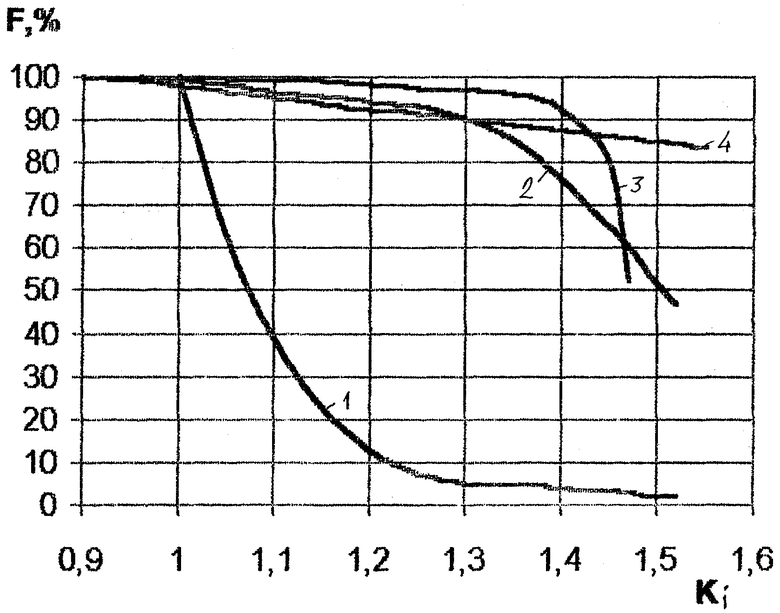

Фрактографический анализ изломов образцов стали после ударного разрушения обнаружил следующее. Образцы внутри каждого уровня упрочнения имели схожие характеры разрушения, что позволило построить зависимость средней доли вязкой составляющей F% в изломе от коэффициента упрочнения (см. чертеж).

Результаты экспериментального определение физического критерия прочности для четырех марок сталей приведены в таблице.

Из анализа результатов определения физического критерия прочности следует, что прочностные возможности сталей различны. Так, для стали 09Г2С (кривая 1) допустимый коэффициент упрочнения составляет всего 1,03 и при дальнейшем увеличении прикладываемого напряжения доля вязкой составляющей падает ниже 80%. Ее использование при напряжениях, превышающих указанный в ГОСТе предел текучести, невозможно. В стали 10Г2Ф6Ю (кривая 2) доля вязкой составляющей снижается до 80% при значении коэффициента упрочнения выше 1,37, а у стали APISLX-70 (кривая 3) допустимый коэффициент упрочнения составляет 1,43. Сталь 40 (кривая 4) имеет высокое значение физического критерия прочности (490 МПа), располагает большим прочностным резервом, несмотря на относительно невысокое значение указанного в ГОСТе предела текучести (340 МПа) и принимаемого в качестве ориентира при инженерных расчетах по действующим нормативным документам. Это означает, что по величине физического критерия прочности сталь 40 недоиспользуется на 30% своих прочностных возможностей.

Введение физического критерия прочности в практику работы металлургических и машиностроительных заводов, предприятий и организаций, связанных с изготовлением металлоконструкций, полностью ликвидирует отказы по потере прочности, существенно снизит металлоемкость конструкций, позволит резко поднять конкурентоспособность выпускаемого проката, машин и металлоконструкций на мировом рынке.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОПРЕДЕЛЕНИЯ МЕХАНИЧЕСКИХ ХАРАКТЕРИСТИК И ФИЗИЧЕСКОГО КРИТЕРИЯ ПРОЧНОСТИ МАТЕРИАЛА ДЕТАЛИ | 2004 |

|

RU2279657C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ТЕХНОЛОГИЧЕСКИХ И ЭКСПЛУАТАЦИОННЫХ СВОЙСТВ МАТЕРИАЛОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1997 |

|

RU2128330C1 |

| Способ определения склонности к преждевременному разрушению твердых сплавов, используемых в качестве упрочняющих наплавок рабочих органов сельскохозяйственных машин | 2017 |

|

RU2668691C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ КРИТИЧЕСКОЙ ТЕМПЕРАТУРЫ ХРУПКОСТИ МАТЕРИАЛА ТРУБОПРОВОДА | 2024 |

|

RU2838331C1 |

| ВОЛНОВОЙ СПОСОБ КОНТРОЛЯ СВОЙСТВ МАТЕРИАЛОВ | 2007 |

|

RU2335756C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ МЕХАНИЧЕСКИХ СВОЙСТВ ОБРАЗЦОВ ГОРНЫХ ПОРОД И МАТЕРИАЛОВ | 2013 |

|

RU2521116C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ МЕХАНИЧЕСКИХ СВОЙСТВ ПРОКАТА ИЗ НИЗКОУГЛЕРОДИСТЫХ СТАЛЕЙ (ВАРИАНТЫ) | 2024 |

|

RU2835873C1 |

| СПОСОБ КОНТРОЛЯ СВОЙСТВ И ДИАГНОСТИКИ РАЗРУШЕНИЯ ИЗДЕЛИЙ | 1998 |

|

RU2138039C1 |

| ХЛАДОСТОЙКАЯ СВАРИВАЕМАЯ ARC-СТАЛЬ ПОВЫШЕННОЙ ПРОЧНОСТИ | 2016 |

|

RU2681094C2 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ЗОНЫ ПЛАСТИЧЕСКОЙ ДЕФОРМАЦИИ ПОД ИЗЛОМОМ В ОБРАЗЦЕ | 2012 |

|

RU2516391C1 |

Изобретение относится к области машиностроения, строительства и металлургии. Способ определения физического критерия прочности включает внедрение индентора в испытуемый материал, регистрацию датчиком кинематических характеристик ударного вдавливания и последующее определение механических свойств. Затем отбираются единицы материала, у которых выявлены наименьшие значения относительного удлинения и ударной вязкости, из этих единиц изготовляют стандартные образцы для испытания на растяжение. После растяжения из всех, исключая разрушенные, растянутых образцов изготовляют стандартные образцы для испытаний на ударную вязкость, которые разрушают на маятниковом копре. Производится фрактографический анализ характера излома. Определяется i-й образец, в изломе которого вязкая составляющая находится на уровне 80%, определяется коэффициент упрочнения Ki этого образца, равный отношению приложенного к нему напряжения δ i к зафиксированному разрывной машиной пределу текучести δ тi данного образца, при этом Ki считается допустимым коэффициентом упрочнения из условия вязкого разрушения. Определяется физический критерий прочности материала - максимально допустимое напряжение из условия вязкого разрушения δ пред, равное Кдоп*δтmin. Технический результат изобретения - определение реальной прочности стального материала с учетом физической природы его разрушения. 1 ил., 1 табл.

Способ определения физического критерия прочности, включающий внедрение индентора в испытуемый материал, регистрацию датчиком кинематических характеристик ударного вдавливания и последующее определение механических свойств: предела текучести, относительного удлинения и ударной вязкости, отличающийся тем, что для дальнейшего испытания отбираются единицы материала, у которых выявлены наименьшие значения относительного удлинения и ударной вязкости, из этих единиц изготовляют стандартные образцы для испытания на одноосное растяжение и поочередно подвергают растяжению на разрывной машине, когда к материалу первого образца прикладывается напряжение, равное пределу текучести, а к материалу каждого последующего образца прикладывается напряжение, превышающее его предел текучести на величину n·s, n - номер образца, s - принятая величина приращения напряжения, и так до напряжения, при котором последний образец разрушится, и после растяжения из всех, исключая разрушенный, растянутых образцов изготовляют стандартные образцы для испытаний на ударную вязкость, которые разрушают на маятниковом копре, после чего производится фрактографический анализ характера излома, определяется i-ый образец, в изломе которого вязкая составляющая находится на уровне 80%, определяется коэффициент упрочнения Ki этого образца, равный отношению приложенного к нему напряжения δi к зафиксированному разрывной машиной пределу текучести δтi данного образца, Ki=δi/δтi, при этом Ki считается допустимым коэффициентом упрочнения из условия вязкого разрушения Кi=Кдоп, после чего определяется физический критерий прочности материала - максимально допустимое напряжение из условия вязкого разрушения δпред, равное произведению допустимого коэффициента упрочнения Кдоп на выявленное при измерении механических свойств исследуемого материала минимальное значение предела текучести δт min, δпред=Кдоп·δт min.

| Способ определения физико-механических свойств материала | 1983 |

|

SU1147951A1 |

Авторы

Даты

2004-08-20—Публикация

2003-06-23—Подача